Изобретение относится к контрольно-измерительной технике и может быть использовано при испытаниях плоских и объемных образцов фильтрующих материалов, применяемых для очистки технологических жидкостей от механических загрязнений и свободной воды в химическом, нефтехимическом и транспортном машиностроении.

Известна установка для испытания фильтрующих материалов, содержащая насос, патрон с испытуемым материалом, расходомер жидкости, бак с термоизоляцией, мешалку с приводом, трубопроводы с запорной арматурой, приборы контроля давления, температуры, перепада давления на испытуемом образце/К.В.Рыбаков. Фильтрация авиационных топлив. - М.: Транспорт, 1973, с.46-48, рис.6/.

Недостатками установки является низкая эффективность и ограниченность применения, обусловленная тем, что для поддержания заданной температуры жидкой рабочей среды используется горячая или холодная вода и лед. Кроме того, отсутствует возможность изменения расхода жидкости, так как применяется насос с нерегулируемой подачей.

Известно также устройство для оценки фильтрующей способности материалов, содержащее замкнутый трубопроводный контур с запорными элементами, состоящий из установленных последовательно по движению потока расходного бака, циркуляционного насоса, фильтра предварительной очистки, струйного насоса, зона разряжения которого связана с дозатором загрязнений, камеры для испытываемого материала, снабженной датчиком перепада давления на образце, расходомер, обратный клапан, имитатор гидравлических импульсов с приводом и блок.

Недостатком данного устройства является ограниченный номенклатурный перечень фильтрующих материалов, используемых для очистки жидкостей с вязкостью не выше 8 сСт при 20°С, из-за отсутствия оборудования для подогрева вязких жидких сред. Кроме того, отсутствует возможность испытаний фильтрующих материалов по эффективности очистки от свободной воды и возможность изменения расхода жидкости, так как применяется насос с нерегулируемой подачей.

Наиболее близким по технической сущности к изобретению и взятой за прототип является лабораторная безнасосная установка для испытаний фильтрационных материалов, содержащая источник сжатого газа, бачок для топлива, мешалку, размещенную по оси бачка, на входе которого установлен манометр, патрон для испытуемого образца фильтрующего материала/К.В. Рыбаков. Фильтрация авиационных топлив. - М.: Транспорт, 1973, с.46-47, рис.5/.

Недостатком известной лабораторной установки является низкая эффективность, обусловленная погрешностью измерения за счет отсутствия возможности создания равномерной загрязненности жидкой рабочей среды и отсутствия возможности испытания фильтрующих материалов, которые применяются для очистки технологических жидкостей от механических загрязнений и свободной воды с вязкостью от 3 сСт до 25 сСт при 20°С.

Технический результат изобретения - повышение эффективности исследований фильтрующих материалов за счет расширения номенклатурного ряда испытуемых материалов, используемых для очистки технологических жидкостей от механических загрязнений и свободной воды с вязкостью не более 25 сСт при 20°С.

Указанный технический результат достигается тем, что известная установка для испытаний фильтрующих материалов, содержащая герметичный бачок для жидкой рабочей среды, внутри которого по оси размещена мешалка с приводом, а на выходном патрубке под бачком установлен трехходовой кран, соединенный с проточным патроном-зажимом для размещения плоского образца, и подключенный к верхней части бачка через задвижку с электроприводом источник сжатого газа, в линии подачи которого установлен датчик давления, согласно изобретению установка снабжена датчиком температуры жидкой рабочей среды в герметичном бачке, выполненным обогреваемым с термоизоляцией, установленным последовательно по потоку за патроном-зажимом четырехходовым краном, проточной камерой для исследования объемных образцов, вторым датчиком давления, установленным на входе в камеру для исследований объемных образцов, обводным трубопроводом и блоком управления последовательностью операций, к входам которого подключены датчики давления и температуры жидкой рабочей среды, а выходы блока управления связаны с управляющими входами трех- и четырехходовых кранов, с приводом мешалки и с обогревателем герметичного бачка, при этом выходной патрубок бачка дополнительно связан через соответствующий канал трехходового крана, обводной трубопровод и через четырехходовой кран с камерой для исследований объемных образцов.

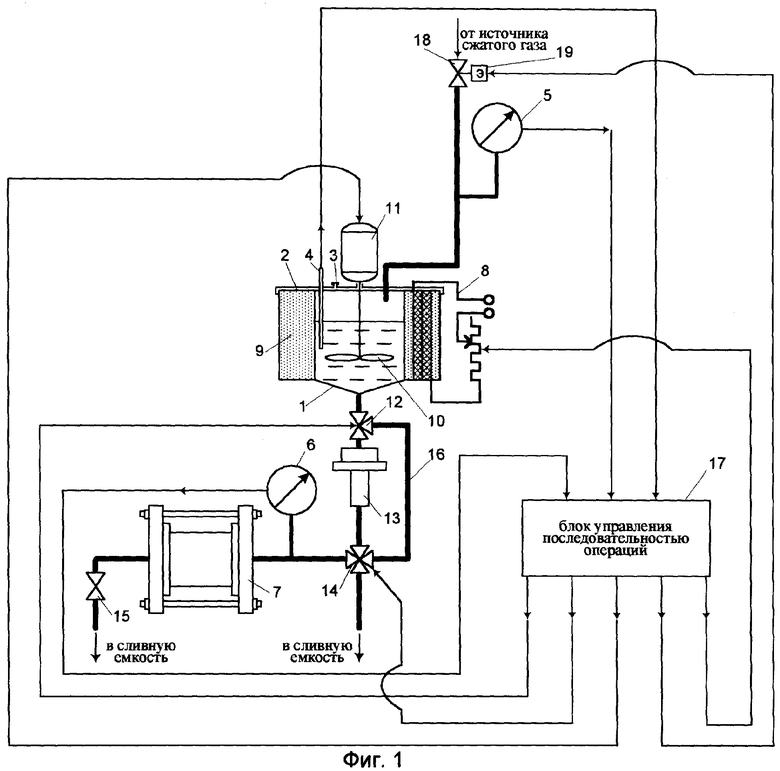

На фиг.1 представлена блок-схема установки для испытаний фильтрующих материалов;

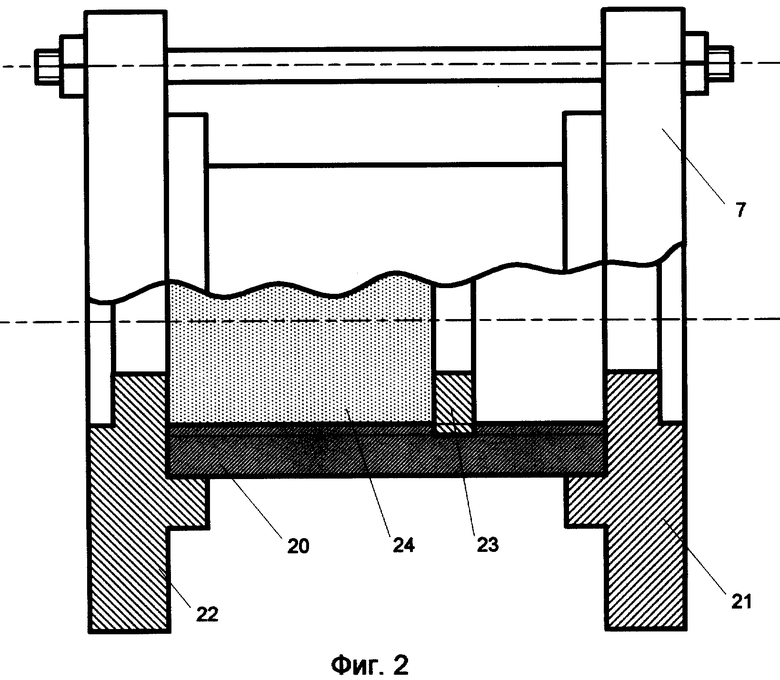

на фиг.2 - камера для испытаний объемных материалов;

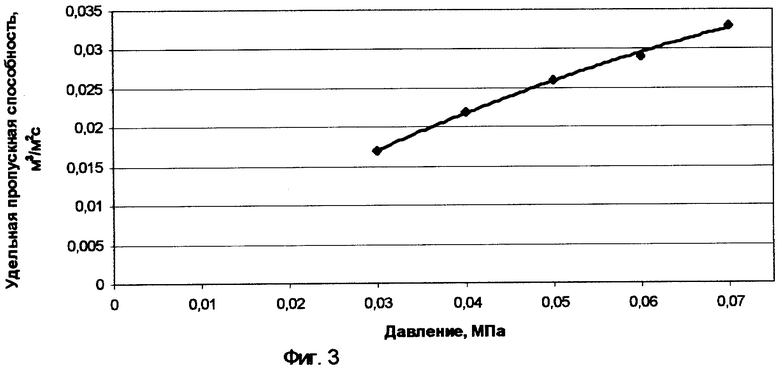

на фиг.3 - гидравлическая характеристика фильтрующего материала на основе полипропилена (ЭФПП-материала).

Установка для испытаний фильтрующих материалов состоит из бачка 1 с герметичной крышкой 2, в которой имеется отверстие 3 для залива жидкой рабочей среды (в процессе испытаний отверстие 3 закрывается герметичной пробкой). Температура жидкой рабочей среды в бачке 1 контролируется датчиком 4 температуры. Датчиком 5 давления на трубопроводе подачи сжатого газа в бачок 1 измеряется давление газа, необходимое для продавливания жидкой рабочей среды. Датчиком давления 6 измеряется давление жидкой рабочей среды на входе в камеру 7 для испытания объемных фильтрующих материалов.

Бачок 1 оснащен подогревателем 8 (при использовании в качестве жидкой рабочей среды вязких жидкостей, например, моторное масло, мазуты) и термоизоляцией 9. Для создания однородной жидкой рабочей среды в бачке 1 установлена мешалка 10 с приводом 11.

Бачок через трехходовой кран 12 соединен или с патроном-зажимом 13 для испытаний плоских материалов и далее через четырехходовой кран 14 с камерой 7 для испытаний объемных материалов или в обход патрона-зажима 13 по обводному трубопроводу 16 через соответствующий канал четырехходового крана 14 с камерой 7. На выходе камеры 7 установлен шаровой кран 15 для слива жидкой рабочей среды.

Для управления последовательностью операций работы установки имеется блок управления 17, реализованный с использованием компьютера IBM PC /Фигурнов В.Э. IBM PC для пользователя. Краткий курс. М.: Инфа-М, 1997, с.48/.

К входу блока управления 17 подключены датчик 4 температуры, датчики 5 и 6 давления, а выход соединен с управляемыми входами исполнительных механизмов привода мешалки 11, трех- и четырехходовых кранов 12 и 14, обогревателя 8.

Подача сжатого газа регулируется задвижкой 18 с электроприводом 19, связанным с выходом блока 17 управления.

Подогреватель 8 представляет собой эластомерную нагревательную ленту марки RCE/Каталог фирмы Chromalox. Precision heat and control. 2002 г., с.26/, вмонтированную в термоизоляцию 9 и подключенную к источнику питания (без позиции), управлящий вход которого связан с соответствующим выходом блока 17.

Камера 7 выполнена в виде цилиндрического патрона 20 со съемными фланцами 21 и 22, внутри которого имеется регулируемый проточный кольцевой зажим 23 для фиксации объемных образцов 24 фильтрующих материалов.

В качестве датчиков 5 и 6 давления использованы датчики типа Корунд ДИ/Датчики КТЖД. Инструкция по эксплуатации и техническое описание КТЖД 406233.001.ТО. - М., 1995, с.17/.

В качестве датчика 4 температуры применяется игольчатый термометр сопротивления JUMO 902305/38-257-1011/Каталог фирмы JUMO (Германия). 2002 г. Типовой лист 90.2305, лист 5/7/.

В качестве трехходового крана 12 применяется кран шаровой трехходовой марки КШТГ 10-50 ЭФЛ/Каталог ОАО «Тамбовский завод «Комсомолец» им. Н. Артемова». 2002, с.2/.

В качестве четырехходового крана 14 может быть применен КШЧГ 10-50 ЭФЛ/Каталог ОАО «Тамбовский завод «Комсомолец» им. Н. Артемова». 2002, с.5/.

В качестве задвижки электроуправляемой 18 может быть применена задвижка марки 30с941нж/Каталог ОАО «Проконсил». 2003, с.3/, в качестве электропривода 19 применяется электропривод НА-05/Каталог ОАО «Проконсил» 2003, с.4/.

На заявленной установке были испытаны плоские образцы фильтрующих материалов на основе полипропилена, используемые в фильтрующем полипропиленовом патронном элементе (ТУ 7563-001-52759941-95) и объемные образцы фильтрующих материалов, имеющих пространственно-глобулярную структуру и используемые в фильтрующих ризерциновых элементах (ТУ 43-1411-11-90) по следующим показателям:

- гидравлическая характеристика фильтрующих материалов;

- эффективность очистки жидкой рабочей среды от свободной воды;

- тонкость и полнота очистки жидкой рабочей среды от механических загрязнений;

- стойкость материалов к вымываемости из них составляющих компонентов.

Последовательность определения показателей исследуемых фильтрующих материалов выбирают исходя из поставленной задачи.

Установка для исследования фильтрующих материалов работает следующим образом.

Пример 1.

Определение гидравлической характеристики.

Гидравлическая характеристика, представляющая собой зависимость перепада давления на испытуемом образце фильтрующего материала от расхода рабочей среды, определяется при ступенчатом изменении давления сжатого газа, которое увеличивают от 0,03 МПа до 0,07 МПа с приращением давления на 0,01 МПа.

Испытуемый образец фильтрующего материала на основе полипропилена (ЭФПП-материала) имеет следующие характеристики:

- диаметр - 25 мм;

- толщина 8 мм.

Образец ЭФПП-материала устанавливают в зажим-патрон 13.

В бачок 1 через отверстие 3 заливают жидкую рабочую среду (авиационное синтетическое масло ВНИИ НП 50-1-4ф) в количестве 500 см3, отверстие 3 закрывают пробкой. Трехходовой кран 12 и четырехходовой кран 14 по заданной в блоке управления последовательностью операций 17 программе устанавливают на пропуск авиационного синтетического масла ВНИИ НП 50-1-4ф из бачка 1 под действием сжатого газа через испытуемый образец ЭФПП-материала в сливную емкость (не показана). Давление (начальное, равное 0,03 МПа) в бачке 1 установки создают сжатой средой и контролируют датчиком 5, показания которого вводят в блок 17 управления. Регистратор времени (не показан, например, секундомер) фиксирует время прохождения 500 см3 авиационного масла через испытуемый образец ЭФПП-материала. После прохождения 500 см3 масла через испытуемый образец ЭФПП-материала, вновь заполняют бачок 1 маслом в том же объеме и проводят испытания при давлении 0,04 МПа.

При каждом приращении давления определяют удельную пропускную способность образца ЭФПП-материала по известной формуле:

,

,

где q - удельная пропускная способность образца, м3/м2с;

V - объем авиационного синтетического масла ВНИИ НП 50-1-4ф, прошедшего через образец ЭФПП-материала при конкретном заданном давлении, м3;

t - время прохождения авиационного синтетического масла ВНИИ НП 50-1-4ф через образец ЭФПП-материала при конкретном заданном давлении;

S - площадь поверхности образца ЭФПП-материала, м2.

После определения удельной пропускной способности не менее чем при пяти значениях давления в бачке 1 установки находят гидравлическую характеристику, имеющую вид зависимости q=f(P), где Р - давление в бачке установки, МПа.

Результаты испытаний представлены в таблице 1 и на фиг. 3.

Гидравлическая характеристика ЭФПП-материала (масло ВНИИ НП 50-1-4ф)

CM3

Пример 2.

Определение тонкости и полноты очистки синтетического масла ВНИИ НП 50-1-4ф от механических загрязнений и свободной воды.

Приготавливают водомасляную эмульсию, для чего в синтетическое масло добавляют навеску воды в размере 0,1 мас.% и проводят анализ содержания воды по ГОСТ 14870-77 "Продукты химические. Метод определения содержания воды". В эту приготовленную водомасляную эмульсию вводят навеску искусственного загрязнителя, в частности, кварцевую пыль (ГОСТ 8002-80 "Двигатели внутреннего сгорания поршневые. Воздухоочистители. Методы стендовых безматорных испытаний") в количестве 0,025 г на 500 см3 масла, которую предварительно взвешивают на аналитических весах.

Плоский испытуемый образец ЭФПП-материала диаметром 25 мм и толщиной 8 мм устанавливают в зажим-патрон 13, а объемный образец ПГС-материала диаметром 25 мм и толщиной 56 мм устанавливают в камеру 7.

Приготовленную загрязненную и обводненную эмульсию в количестве 500 см3 заливают через отверстие 3 в бачок 1, откуда отбирают пробу эмульсии для микроскопического анализа (исходный показатель загрязненности, например, 3924 частицы размером 5-10 мкм). Отверстие 3 закрывают пробкой. Задвижкой 18 устанавливают давление жидкой рабочей среды 0,05 МПа (величина давления выбрана согласно требованиям ГОСТ 28912-91 "Фильтры складские и фильтры-сепараторы").

В бачке 1 регулируемым подогревателем 8 устанавливают температуру 80°С (при данной температуре происходит процесс очистки масел в заправщике специальными жидкостями ЗСЖ-66), которую контролируют датчиком 4 температуры. Трехходовой кран 12 и четырехходовой кран 14 по заданной в блоке управления 17 программе устанавливают на пропускание масла из бачка 1 под действием сжатого газа через испытуемые образцы ЭФПП-материала и ПГС-материала в сливную емкость (не показана). Измерение давления в бачке 1 установки и на входе в камеру 7 осуществляют датчиками 5 и 6 давления, показания которых вводят в блок управления 17.

После пропускания загрязненной водомасляной эмульсии через испытуемые образцы отбирают пробы из сливных емкостей на определение содержания воды по ГОСТ 14870-77 и на микроскопический анализ для определения количества и размеров загрязнений.

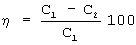

Эффективность очистки масла от свободной воды определяют известной формулой:

,

,

где η - эффективность обезвоживания масла ВНИИ НП 50-1-4ф, % от исх.;

C1 и С2 - содержание свободной воды до и после ПГС-материала, %.

Результаты оценки эффективности масла от свободной воды представлены в табл. 2.

Результаты определения эффективности очистки авиационного синтетического масла ВНИИ НП 50-1-4ф от свободной воды

очистки η, % от исх.

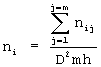

Количество частиц загрязнений в 1 мл синтетического по интервалам размеров определяют по известной формуле:

,

,

где ni - количество частиц i-го интервала размеров, шт./мл;

m - количество полей зрения;

nij - количество частиц i-го интервала размеров в j-ном поле зрения, шт./мл;

D - диаметр поля зрения микроскопа, мм;

h - высота столба синтетического масла в мерной кювете, равная 10 мм.

Полнота очистки характеризуется уменьшением массы загрязнителя в исходном продукте при однократном его прохождении через ЭФПП-материал. Этот показатель оценивают коэффициентом полноты фильтрования, который находят по известной формуле:

,

,

где G1 и G2 - количество загрязнений в масле до и после фильтрования, шт./мл.

Результаты определения тонкости и полноты очистки синтетического масла от механических загрязнений представлены в таблице 3.

Результаты испытаний фильтрующих материалов по тонкости фильтрования от механических загрязнений и полноты очистки масла

Таким образом, суть изобретения заключается в том, что используя совокупность известных (герметичный бачок 1, мешалка 10 с приводом 11, патрон-зажим 13 для испытания плоского образца, подключенный через задвижку 18 источник сжатого газа, датчик 5 давления) и вновь введенных блоков (датчик 4 температуры, подогреватель 8 с термоизоляцией 9, датчик 6 давления, камера 7 для испытания объемного образца и блок управления 17) и соответствующую связь между ними (каналы трехходового крана 12, четырехходового крана 14 и обводной трубопровод 16), авторы получили возможность одновременного исследования двух различных свойств фильтрующих материалов, например, исследование тонкости и полноты очистки жидкой рабочей среды от механических загрязнений плоским образцом фильтрующего материала в патроне-зажиме 13 и исследование эффективности очистки жидкой рабочей среды от свободной воды объемного образца фильтрующего материала в камере 7, либо исследование свойств как плоских образцов, так и объемных образцов фильтрующих материалов.

Применение изобретения позволит повысить эффективность испытаний за счет расширения номенклатуры испытуемых фильтрующих материалов в результате применения вязкой жидкой рабочей среды и исследовать фильтрующие материалы на эффективность отделения свободной воды при различных температурах и расходах.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАНЦИЯ ОЧИСТКИ И ОПРЕСНЕНИЯ ВОДЫ | 1992 |

|

RU2006490C1 |

| Машина для удаления ила и нечистот | 1941 |

|

SU65945A1 |

| СИСТЕМА ОЧИСТКИ ВОДЫ И ПОДАЧИ ПИТАТЕЛЬНОЙ СМЕСИ В ПОЧВУ ДЛЯ КАПЕЛЬНОГО ОРОШЕНИЯ | 2002 |

|

RU2220104C1 |

| УСТРОЙСТВО ДЛЯ НАПОЛНЕНИЯ ВОДОЙ БАЧКА ОМЫВАТЕЛЯ СТЕКОЛ И ФАР ТРАНСПОРТНОГО СРЕДСТВА | 2024 |

|

RU2840975C1 |

| Оросительная система капельного орошения посевного отделения питомника для выращивания сеянцев и саженцев лесных и садовых культур | 2018 |

|

RU2678137C1 |

| Стенд для испытания контрольных элементов, систем непрерывного контроля частиц изнашивания и фильтроэлементов системы смазки газотурбинных двигателей, работающих в масловоздушной смеси и масле | 2021 |

|

RU2783721C1 |

| СПОСОБ ОЦЕНКИ ГИГРОСКОПИЧНОСТИ АВИАЦИОННЫХ СИНТЕТИЧЕСКИХ МАСЕЛ | 2005 |

|

RU2279675C1 |

| УСТАНОВКА ДЛЯ ОЦЕНКИ НИЗКОТЕМПЕРАТУРНОЙ ПРОКАЧИВАЕМОСТИ ТОПЛИВ ДЛЯ ДИЗЕЛЕЙ | 2004 |

|

RU2261426C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ УДЕЛЬНОЙ ПОВЕРХНОСТИ ДИСПЕРСНЫХ И ПОРИСТЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2376582C1 |

| Устройство для нагрева черных вяжущих материалов | 1973 |

|

SU494484A1 |

Изобретение относится к контрольно-измерительной технике и может быть использовано при испытаниях плоских и объемных образцов фильтрующих материалов, применяемых для очистки технологических жидкостей от механических загрязнений и свободной воды в химическом, нефтехимическом и транспортном машиностроении. Установка для испытаний фильтрующих материалов содержит герметичный бачок для рабочей среды, внутри которого по оси размещена мешалка с приводом, а на выходном патрубке под бачком установлен трехходовой кран, соединенный с проточным патроном-зажимом для размещения плоского образца. Также остановка содержит источник сжатого газа, подключенный к верхней части бачка через задвижку с электроприводом, в линии подачи которого установлен датчик давления, также содержит датчик температуры рабочей среды в герметичном бачке, выполненным обогреваемым с термоизоляцией, четырехходовой кран, установленный последовательно по потоку за патроном-зажимом, проточную камеру для исследования объемных образцов, второй датчик давления, установленный на входе в камеру для исследований объемных образцов, обводной трубопровод и блок управления последовательностью операций. К входам блока управления подключены датчики давления и температуры рабочей среды, а выходы связаны с управляющими входами трех- и четырехходового кранов с приводом мешалки и с обогревателем герметичного бачка, при этом выходной патрубок бачка дополнительно связан через соответствующий канал трехходового крана обводной трубопровод и через четырехходовой кран с камерой для исследований объемных образцов. Техническим результатом является повышение эффективности исследований фильтрующих материалов за счет расширения номенклатурного ряда испытуемых материалов, используемых для очистки технологических жидкостей от механических загрязнений и свободной воды с вязкостью не более 25 сСт при 20°С. 3 ил., 3 табл.

Установка для испытаний фильтрующих материалов, содержащая герметичный бачок для рабочей среды, внутри которого по оси размещена мешалка с приводом, а на выходном патрубке под бачком установлен трехходовой кран, соединенный с проточным патроном-зажимом для размещения плоского образца и подключенный к верхней части бачка через задвижку с электроприводом источник сжатого газа, в линии подачи которого установлен датчик давления, отличающаяся тем, что установка снабжена датчиком температуры рабочей среды в герметичном бачке, выполненным обогреваемым с термоизоляцией, установленным последовательно по потоку за патроном-зажимом четырехходовым краном, проточной камерой для исследования объемных образцов, вторым датчиком давления, установленным на входе в камеру для исследований объемных образцов, обводным трубопроводом, и блоком управления последовательностью операций, к входам которого подключены датчики давления и температуры рабочей среды, а выходы блока управления связаны с управляющими входами трех- и четырехходовых кранов, с приводом мешалки и с обогревателем герметичного бачка, при этом выходной патрубок бачка дополнительно связан через соответствующий канал трехходового крана, обводной трубопровод и через четырехходовой кран с камерой для исследований объемных образцов.

| РЫБАКОВ К.В., Фильтрация авиационных топлив, Москва, Транспорт, 1973, с.46-47, рис.5 | |||

| УСТРОЙСТВО ДЛЯ ОЦЕНКИ ФИЛЬТРУЮЩЕЙ СПОСОБНОСТИ МАТЕРИАЛОВ | 1991 |

|

RU2011963C1 |

| Устройство для оценки фильтрационной способности материалов | 1974 |

|

SU512408A1 |

| JP 55031901 А, 06.03.1980. | |||

Авторы

Даты

2005-08-10—Публикация

2004-06-11—Подача