Изобретение относится к технике переработки металлических конструкций на лом. Способ предназначен для разрезки (разделки) изделий при их утилизации, в том числе, вооружения и военной техники.

Известны газовый, плазменный, лазерный и другие тепловые способы разрезки металла, также механический, гидравлический и взрывной способы, освоенные в промышленном производстве (см. Н.И.Герасимов, В.Д.Горбач, А.А.Ива. Новая перспективная технология утилизации атомных подводных лодок//Вестник технологии судостроения. - 1999. - 5. - С.94-96). Известные способы имеют существенные недостатки: дороговизну, чрезмерные энергозатраты, экологическую опасность, иногда потенциальную опасность, приводящую к чрезвычайным последствиям, и т.д.

Наиболее близким к заявленному решению и принятым за прототип является способ нетепловой разрезки металла (см. Изобретение 2211122 RU, МПК 7 В 23 Н 3/00. Способ нетепловой разрезки металла/В.М.Корниенко (РФ). - 2001131258/02; заявл. 19.11.2001; опубл. 27.08.2003, Бюл. №24).

По известному способу на поверхность металлической конструкции, подключенной к положительному полюсу источника постоянного электрического тока, наносят электроизоляционное покрытие, в котором по траектории разреза прорезают канавку до металла. Устанавливают с зазором неизолированный инструмент-электрод, подключенный к отрицательному полюсу источника тока. Помещают металлическую конструкцию в электролитическую ванну и разрезают ее с помощью электропроводящей среды, заполняющей зазор между канавкой и инструментом-электродом. При этом углубляют канавку путем включения источника тока до получения в металлической конструкции технологически обоснованного по ширине и глубине выреза. После получения выреза отключают источник тока и наносят на боковые поверхности выреза электроизоляционное покрытие, оставляя неизолированным дно выреза. Затем подключают к металлической конструкции источник тока и углубляют вырез. Таким образом, последовательно повторяют все операции до разрезки металла. В качестве электроизоляционного покрытия используют полиэтиленовую пленку на клеевой основе.

Недостаток этого способа сводится к следующему.

Перед тем как сделать первое углубление выреза анодным растворением металла, прорезают в электроизоляционном покрытии канавку до металла лезвием режущего инструмента. Учитывая сложную конфигурацию разрезаемых трасс, прорезание канавки в электроизоляционном покрытии превращается в трудоемкую операцию, особенно на закруглениях трассы, т.к. выполняется после его отверждения. А в некоторых случаях, например при разрезке корпусов утилизируемых боеприпасов, снаряженных гексогенсодержащими взрывчатыми веществами, прорезание канавки сквозь электроизоляционное покрытие для достижения металла лезвием не из цветного металла запрещено; при этом используется латунный нож, который теряет остроту на первых десятках сантиметров длины, поэтому операция выходит на грань невозможной.

Эта операция выполняется вручную, т.к. механизация требует сложных исполнительных устройств, которые необходимо закреплять на поверхностях и приводить в действие для выполнения рабочего процесса, однако работающих не во всех случаях и не имеющих достаточное количество степеней свободы; т.е. приводит к неоправданному удорожанию технологии. Прорезанием канавки несколько раз добиваются ее углубления с незначительным расширением - этим технологические возможности операции ограничиваются.

Профиль получаемой канавки зависит от силового давления руки исполняющего операцию рабочего (оператора). А поскольку оно является неравномерным, то состояние внутренней поверхности канавки (если рассмотреть увеличенное изображение) характеризуется различными интервалами ширины и глубины, шероховатостью, местными углублениями, прерывистостью в некоторых местах из-за непрорезания отвержденного слоя электроизоляционного покрытия. При анодном растворении (разрезке) металла каждый движущийся в электролите отрицательный ион (анион) имеет свою трассу подхода к внутренней поверхности канавки: сначала к канавке подходит группа анионов; затем канавка, имеющая в поперечном сечении форму обращенного острием вниз угла с боковыми сторонами - щеками, сама разделяет эту группу на отдельные анионы, которые к острию и щекам канавки идут по своим трассам. Чем адекватнее эти трассы, тем рациональнее (эффективнее) процесс. Однако вследствие вышеуказанных причин внутри канавки трассы анионов получаются разнородными, т.е. имеют различные длины пробега и кривизну, а сами анионы - различные добавочные скорости в противоположном направлении электрического поля и силы сопротивления среды. Поэтому взаимодействие анионов с поверхностью металла внутри канавки по ее профилю получается неравномерным, что приводит к некачественному исполнению внутренней поверхности выреза: металл становится "рваным" и на свою разрезку требует большего расхода электрического тока. "Рваная" боковая поверхность первого углубления выреза приводит к тому, что вновь наносимое электроизоляционное покрытие, в качестве которого используется полиэтиленовая пленка, не во всех местах прилегает герметично, следовательно, эти места становятся доступными для проникновения анионов - непроизводительные затраты электрического тока увеличиваются еще больше. Этот процесс усиливается по мере получения второго и последующих углублений выреза и практически не может быть устранен до окончательной разрезки металла.

Ширина прорезаемой канавки определяется толщиной режущего инструмента: от max ˜ 0,15 мм по кромке лезвия до min ˜ 0,40 мм по его пластине. Пространство для подхода анионов к внутренней поверхности канавки первоначально получается крайне ограниченным, следовательно, и "работающих" анионов из общего их количества в электролитической ванне незначительное. По мере углубления выреза его внутренняя поверхность увеличивается (вследствие увеличения глубины и ширины) - это создает благоприятные условия для подхода большего количества анионов. Однако "зависающие" над вырезом "усы" электроизоляционного покрытия (полиэтиленовой пленки) препятствуют выходу продуктов коррозии - производительность при этом уменьшается.

При увеличении параметров электрического тока ускорения процесса не наблюдается, т.к. увеличивается количество продуктов коррозии. Если их своевременно не удалять, то процесс замедляется. Существуют два способа удаления из выреза продуктов коррозии:

самоудаление - за счет движения вверх в электролите продуктов электрохимического процесса (удовлетворительно "работает" на вертикальных вырезах);

удаление внешним воздействием - за счет механической или другого вида очистки внутренней полости выреза.

Поскольку продукты коррозии в разных местах полости выреза накапливаются неравномерно, взаимодействие анионов с поверхностью металла внутри выреза получается также неравномерным, а сама внутренняя полость некачественной и "рваной"; т.е. усиливается недостаток, проявляемый при прорезании канавки для первого углубления. Чем шире становится вырез, тем больше сказывается влияние "усов", т.е. перекрывается большее внутреннее пространство выреза, и удалять продукты коррозии становится труднее.

Иногда при металлоразделке возникает необходимость расширить канавку. Выполняется это так, что вокруг канавки срезается полоска электроизоляционного покрытия технологически требуемой ширины дополнительным прорезанием. Эта операция повторяет все недостатки вышеописанного процесса прорезания канавки. Сам процесс прорезания канавки вызывает определенную деформацию металла, поэтому при разделке потенциально опасных изделий, например, утилизируемых гексогенсодержащих боеприпасов, целесообразно вообще ее не иметь.

Таким образом, существующий способ не является оптимальным, поскольку нетепловая разрезка изделий на основе углубления выреза кумулятивным анодным растворением металла зависит от того, насколько качественно выполнено первое углубление, которое является следствием прорезания канавки.

В основу изобретения поставлены задачи:

повышение качества разрезки металла в целом на основе качественного исполнения внутренней поверхности первого углубления выреза;

сокращение трудоемкости операции формирования первого углубления выреза;

увеличение производительности процесса разрезки металла;

расширение технологических возможностей способа нетепловой разрезки металла.

Решение поставленных задач достигается тем, что на поверхность металлической конструкции, подключенной к положительному полюсу источника постоянного электрического тока, наносят электроизоляционное покрытие, устанавливают с зазором неизолированный инструмент-электрод, подключенный к отрицательному полюсу источника тока, помещают металлическую конструкцию или часть ее в электролитическую ванну и разрезают ее с помощью электропроводящей среды, заполняющей зазор между поверхностью металлической конструкции и инструментом-электродом, путем включения источника тока до получения в металлической конструкции выреза, после получения первого углубления выреза отключают источник тока и наносят на боковые поверхности выреза электроизоляционное покрытие, оставляя неизолированным дно выреза, затем подключают к металлической конструкции источник тока и получают следующее углубление выреза, после чего последовательно повторяют все операции до разрезки металла, при этом для получения первого углубления выреза на поверхность металлической конструкции наносят электроизоляционное покрытие с двух сторон от траектории разреза, оставляя неизолированной поверхность металлической конструкции между обращенными друг к другу кромками электроизоляционного покрытия на размер технологически обоснованного расстояния (зазора) между ними.

Для реализации способа нетепловой разрезки металла в качестве электроизоляционного покрытия используют две полосы из полиэтиленовой пленки, обладающей способностью к нанесению на металлическую поверхность, например, активированной и на клеевой основе.

Решение поставленных задач достигается также тем, что на поверхность металлической конструкции наносят полосы полиэтиленовой пленки с обеспечением расстояния между их кромками и получают размер зазора неизолированной поверхности металлической конструкции по траектории разреза непосредственно.

Решение поставленных задач достигается и тем, что на поверхность металлической конструкции по траектории разреза наносят технологическую прокладку с размером ширины, равным размеру зазора, сверху наносят электроизоляционное покрытие, полностью или частично накрывающее поверхность прокладки, затем прокладку, выполняющую роль разделяющего инструмента, отделяют от поверхности металлической конструкции, посредством кромок прокладки, выполняющих роль лезвий разделяющего инструмента, формируют обращенные друг к другу кромки электроизоляционного покрытия и получают размер зазора неизолированной поверхности металлической конструкции.

Отличительными признаками изобретения являются:

I) для получения первого углубления выреза на поверхность металлической конструкции наносят электроизоляционное покрытие с двух сторон от траектории разреза, оставляя неизолированной поверхность металлической конструкции между обращенными друг к другу кромками электроизоляционного покрытия на размер технологически обоснованного расстояния (зазора) между ними;

2) в качестве электроизоляционного покрытия используют две полосы из полиэтиленовой пленки, обладающей способностью к нанесению на металлическую поверхность, например активированной и на клеевой основе;

3) на поверхность металлической конструкции наносят полосы полиэтиленовой пленки с обеспечением расстояния между их кромками и получают размер зазора неизолированной поверхности металлической конструкции по траектории разреза непосредственно;

4) на поверхность металлической конструкции по траектории разреза наносят технологическую прокладку с размером ширины, равным размеру зазора, сверху наносят электроизоляционное покрытие, полностью или частично накрывающее поверхность прокладки, затем прокладку, выполняющую роль разделяющего инструмента, отделяют от поверхности металлической конструкции, посредством кромок прокладки, выполняющих роль лезвий разделяющего инструмента, формируют обращенные друг к другу кромки электроизоляционного покрытия и получают размер зазора неизолированной поверхности металлической конструкции.

Указанные отличительные признаки изобретения позволяют повысить качество разрезки металла вследствие следующего явления.

Поскольку операция прорезания канавки в электроизоляционном покрытии исключается, исключаются и причины, вызывающие неадекватность трасс анионов, подходящих в электролите к поверхности металла. В этом случае анионы "работают" равномерно по всей неизолированной поверхности металлической конструкции между обращенными друг к другу кромками электроизоляционного покрытия. Следовательно, первое углубление выреза получается с равномерными параметрами ширины и глубины, а его внутренняя металлическая поверхность - в большей степени ровнее, приближаясь иногда на практике к шлифованной. Поскольку отличительные признаки изобретения позволяют повысить качество первого углубления выреза, автоматически повышается качество разрезки металла в целом, т.к. второе и последующие углубления выреза уже не повторяют отсутствующие недостатки первого углубления.

Указанные отличительные признаки изобретения сокращают трудоемкость операции формирования первого углубления выреза, т.к. из двух ее составляющих (механическое прорезание электроизоляционного покрытия и электрохимическое взаимодействие анионов электролита с металлом) первая исключается.

Указанные отличительные признаки изобретения увеличивают производительность процесса разрезки металла вследствие того, что более качественная внутренняя поверхность выреза позволяет обеспечить удаление продуктов коррозии так, чтобы процесс по параметрам энергопотребления осуществлен был возможно ближе к теоретическому (т.е., чтобы повысить КПД). Влияние же "усов" электроизоляционного покрытия (полиэтиленовой пленки), "зависающих" над вырезом, минимальное вследствие их незначительных размеров.

Указанные отличительные признаки изобретения позволяют расширить следующие технологические возможности способа нетепловой разрезки металла:

свободно задавать и регулировать геометрические параметры первого углубления, следовательно, выреза в целом на основе изменения расстояния между кромками двух полос полиэтиленовой пленки, используемой в качестве электроизоляционного покрытия;

осуществлять разрезку металла как в легкодоступном, так и в ограниченном пространстве на основе введения под электроизоляционное покрытие технологической прокладки (электроизоляционной ленты, лейкопластыря, липкой ленты ″скотч″ и т.п.).

Размер зазора неизолированной поверхности металлической конструкции по трассе разрезки металла в легкодоступном пространстве обеспечивается или нанесением (наклеиванием) второй полосы полиэтиленовой пленки так, чтобы ее кромка располагалась на определенном (технологически обоснованном) расстоянии от кромки ранее нанесенной первой полосы полиэтиленовой пленки; или нанесением технологической прокладки под электроизоляционное покрытие с последующим удалением ее так, чтобы были сформированы обращенные друг к другу кромки электроизоляционного покрытия. В ограниченном пространстве используется преимущественно технологическая прокладка, т.к. ее возможно прикрепить, а затем удалить дистанционно (например, с помощью штанги).

Вышеизложенные доводы подтверждают достижение технического результата за счет совокупности существенных признаков заявленного способа.

Совокупность существенных признаков заявленного способа нетепловой разрезки металла имеет причинно-следственную связь с достигнутым техническим результатом, т.е. благодаря данной совокупности существенных признаков способа стало возможным решить поставленные задачи.

На основании изложенного заявленный способ нетепловой разрезки металла является новым, обладает изобретательским уровнем, т.е. явным образом не следует из уровня техники, и пригоден для промышленного применения.

Сущность изобретения поясняется чертежами, где показаны:

на фиг.1 - размещенный в электролитической ванне металлический образец, имеющий электроизоляционное покрытие с двух сторон от траектории разреза;

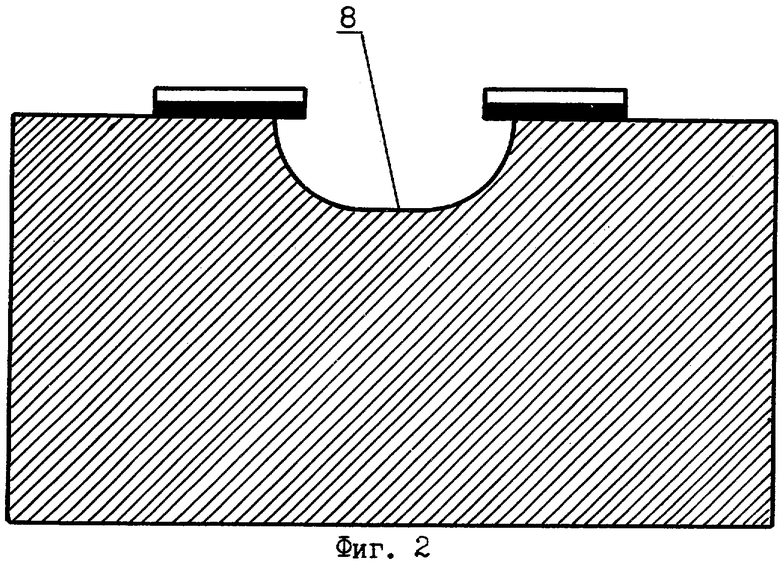

на фиг.2 - первое углубление выреза образца, полученное способом нетепловой разрезки;

на фиг.3 - электроизоляция боковых поверхностей первого углубления выреза образца;

на фиг.4 - металлический образец, имеющий технологическую прокладку по траектории разреза;

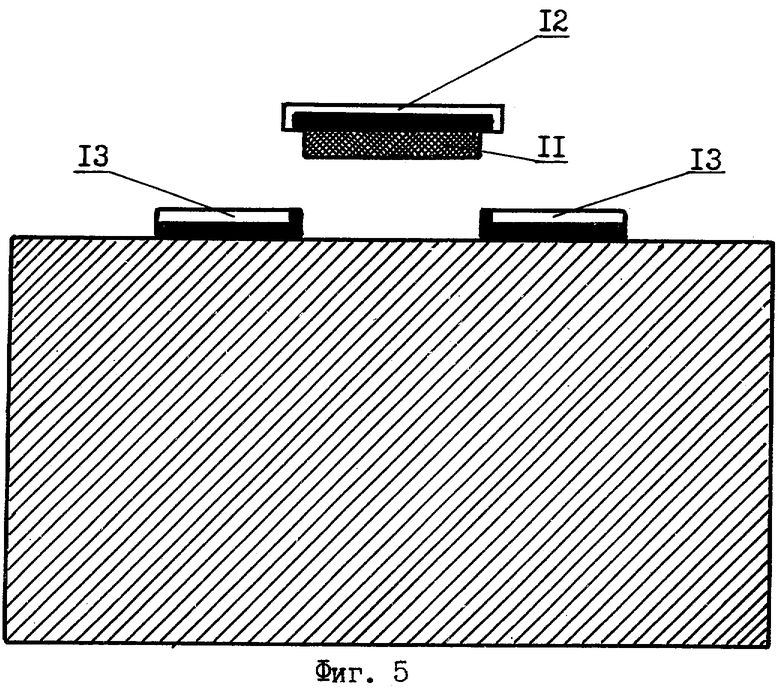

на фиг.5 - металлический образец, имеющий электроизоляционное покрытие с двух сторон от траектории разреза после снятия технологической прокладки.

Реализация способа осуществляется следующим образом.

Пример 1. На поверхности металлического образца 1 (фиг.1) намечают траекторию разреза 2. Подготавливают две полосы 3 из полиэтиленовой пленки, активированной химическим или электрофизическим способом. На полиэтиленовые полосы 3 наносят клеевой состав 4: например, используют двухкомпонентный эпоксидно-каучуковый клей ″Анлес″ (ТУ 2252-002-44297874-99). Затем полосы 3 наклеивают с зазором на поверхность образца 1 так, чтобы траектория разреза 2 оказалась совмещенной с этим зазором, т.е. с двух сторон от траектории разреза 2 оставляют неизолированной поверхность образца 1 между обращенными друг к другу кромками полос 3. Размер зазора между кромками полос 3 в данном случае получается непосредственно и технологически обосновывается геометрическими параметрами выреза (шириной разреза) при разрезке металла. После отверждения состава 4, образующего с полосами 3 электроизоляционное покрытие, образец 1 размещают в электролитической ванне 5. Вдоль траектории разреза 2 (или зазора между кромками полос 3) монтируют в подвешенном состоянии электрод 6, например, из медной проволоки. Ванну 5 заполняют раствором 7 поваренной соли (или морской водой). Подключают образец 1 к положительной клемме, а электрод 6 к отрицательной клемме источника постоянного тока. Посредством электролита под действием постоянного тока производят растворение металла образца 1 по траектории разреза 2 и, таким образом, получают первое углубление выреза 8 (фиг.2).

Затем ванну 5 (фиг.1) осушают от раствора 7.

Подготавливают две полиэтиленовые полосы 9 (фиг.3), по ширине соизмеримые с высотой боковой поверхности первого углубления выреза, на которые наносят клеевой состав 4. Эти полосы прикрепляют (приклеивают) на боковые поверхности первого углубления выреза с зазором 10, т.е. оставляют неизолированным дно углубления выреза. После отверждения состава 4 ванну 5 (фиг.1) заполняют раствором 7. Посредством электролита под действием постоянного тока производят растворение металла по зазору 10 (фиг.3) и получают следующее углубление выреза. Далее последовательно повторяют все операции до полной разрезки металла.

Второй пример конкретного применения способа заключается в том, что на поверхность образца 1 (фиг.1) по траектории разреза 2 наносят технологическую прокладку 11 (фиг.4), например, используемую в электротехнике электроизоляционную ленту с "липким" слоем. Подготавливают полиэтиленовую полосу 12, на которую наносят клеевой состав 4. Эту полосу 12 сверху наклеивают на прокладку 11. После отверждения клеевого состава прокладку 11 отделяют от металлической поверхности так, что кромки прокладки 11 разделяют (разрезают) полосу 12 (фиг.5). В этом случае прокладка 11, выполняющая роль разделяющего инструмента, своими кромками, выполняющими роль лезвий разделяющего инструмента, открывает неизолированную поверхность металла на размер зазора между обращенными друг к другу кромками полос 13, являющихся составными частями полосы 12 и оставшихся приклеенными на металлической поверхности по траектории разреза. Далее технологический процесс выполняется аналогично первому примеру конкретного применения способа.

Конкретные примеры нетепловой разрезки металла показывают, что поставленные задачи решаются на основе оптимального исполнения первого углубления выреза, являющегося первоосновой заявленного процесса разрезки в целом.

Кроме того, данный способ нетепловой разрезки металла имеет следующее преимущество по сравнению с прототипом.

В ограниченном пространстве производства работ целесообразно использовать технологическую прокладку не только для получения первого углубления выреза, но и для последующих углублений. В этом случае на дно углубления выреза наносят (прикрепляют) технологическую прокладку с необходимым размером ширины. Затем наносят на боковые поверхности выреза электроизоляционное покрытие, в качестве которого используют две полосы полиэтиленовой пленки (по одной на каждую боковую поверхность) так, чтобы кромки полос соприкасались с кромками прокладки или частично перекрывались. После отверждения клеевой основы полиэтиленовых полос прокладку отделяют от металла, оставляя неизолированным дно выреза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕТЕПЛОВОЙ РАЗРЕЗКИ МЕТАЛЛА | 2001 |

|

RU2211122C2 |

| СПОСОБ НЕТЕПЛОВОЙ РАЗРЕЗКИ МЕТАЛЛА | 1999 |

|

RU2157300C1 |

| СПОСОБ НЕТЕПЛОВОЙ РЕЗКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1994 |

|

RU2071911C1 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 2006 |

|

RU2320462C2 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 2003 |

|

RU2256537C2 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1993 |

|

RU2087274C1 |

| СПОСОБ РАЗДЕЛКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ НА ЛОМ | 1993 |

|

RU2085365C1 |

| СПОСОБ РАЗДЕЛКИ БОЕПРИПАСА | 2004 |

|

RU2270976C1 |

| СПОСОБ ОТДЕЛЕНИЯ ОТ МЕТАЛЛИЧЕСКОЙ КОНСТРУКЦИИ ЕЕ ЧАСТИ | 1996 |

|

RU2094185C1 |

| СПОСОБ ФОРМИРОВАНИЯ ЛОКАЛЬНОЙ КАМЕРЫ ПРИ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗРЕЗКЕ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 1994 |

|

RU2069609C1 |

Изобретение может быть использовано для переработки металлоконструкций на лом, в частности, при утилизации вооружения и военной техники. На поверхность металлической конструкции наносят электроизоляционное покрытие и устанавливают с зазором неизолированный инструмент-электрод. Металлическую конструкцию или часть ее помещают в электролитическую ванну с заполнением электропроводящей средой зазора между поверхностью металлоконструкции и инструментом-электродом. Производят последовательное разделение металлоконструкции анодным растворением металла. Для получения первого и последующих углублений на поверхность металлоконструкции последовательно наносят электроизоляционное покрытие с двух сторон от траектории разреза, оставляя неизолированной поверхность между обращенными друг к другу кромками электроизоляционного покрытия на размер технологически обоснованного зазора между ними. В качестве электроизоляционного покрытия используют две полосы полиэтиленовой пленки. Способ позволяет повысить качество разрезки металла и расширить технологические возможности процесса. 3 з.п. ф-лы, 5 ил.

| СПОСОБ НЕТЕПЛОВОЙ РАЗРЕЗКИ МЕТАЛЛА | 2001 |

|

RU2211122C2 |

| RU 21573300 C1, 10.10.2000 | |||

| Способ электрохимической переработки отходов производства | 1980 |

|

SU1000476A1 |

| US 4073710 А, 14.02.1978. | |||

Авторы

Даты

2005-08-20—Публикация

2004-01-13—Подача