Изобретение относится к целлюлозно-бумажной промышленности, в частности к техническим средствам для резки как рулонного, так и непрерывно подаваемого полосового материала на листовые заготовки и последующего пакетирования.

Известно устройство для резки гидрокартона, содержащее станину, ножевые валы, привод и накопитель, в котором, с целью автоматической заправки полотна после его рубки, устройство снабжено смонтированным над накопителем столом, шарнирно закрепленным, с одной стороны, с возможностью перемещения в вертикальной плоскости при помощи, например, силовых цилиндров (SU, авторское свидетельство № 357309. М. кл. D 21 F 11/12, В 31 В 45/00. Устройство для резки гидрокартона /В.Ф.Тропин, П.П.Сивула и Л.И.Рендель (SU). - Заявка № 1663134/29-33; заявлено 24.05.1971; опубл. 31.10.1972, Бюл.33/ Открытия. Изобретения. - 1972. - № 33).

К недостаткам описанного устройства относится невозможность установки длины картонной заготовки с заданной точностью и низкое качество реза.

Наиболее близким аналогом к завяленному объекту относится устройство для резки рулонного материала на листы и пакетирования, содержащее рулонодержатель в виде приводного вала, намоточный механизм в виде раздвижного барабана с пазами, механизм заправки разрезаемого материала в виде группы направляющих роликов, механизм резки с подвижным ножом, механизм фиксации паза барабана относительно лезвия ножа и привод, в котором, с целью повышения производительности, качества получаемых изделий, уменьшения величины отходов и снижения трудозатрат, оно снабжено механизмом регулирования вертикального положения вала рулонодержателя, выполненным в виде зубчато-винтовой передачи и шарнирно закрепленного рычага, установленного с возможностью взаимодействия с валом рулонодержателя, уравнительным механизмом скорости вращения вала рулонодержателя, выполненным в виде закрепленного на валу рулонодержателя фрикционного диска с сопряженным с ним цилиндрической поверхностью ответного фрикционного диска, установленного с возможностью регулировочного перемещения в направлении вала рулонодержателя, механизмами съема пакета нарезанных листов и накопителем пакетов, выполненным в виде приводного цепного транспортера, при этом механизм заправки разрезаемого материала снабжен профилированными склизами, установленными под направляющими роликами, раздвижной барабан выполнен четырехстворчатым, механизм фиксации паза барабана относительно лезвия ножа выполнен в виде сцепной зубчатой муфты и центробежного четырехгрузового регулятора с четырьмя гибкими элементами, установленными с возможностью взаимодействия с неподвижной частью зубчатой муфты, а каждый механизм съема пакета нарезанных листов выполнен в виде замкнутого четырехстороннего копира и двух шарнирно соединенных штанг, одна из которых установлена с возможностью взаимодействия с копиром; привод цепного транспортера выполнен в виде однооборотной храповой муфты (SU, авторское свидетельство № 16655669. А1. МПК 5 В 23 D 31/00. Устройство для резки рулонного материла на листы и пакетирования / И.И.Лившиц, Б.И.Лившиц, Э.И.Лившиц (SU). - Заявка № 4231372/27; заявлено 04.02.1987; опубл. 15.06.1991, Бюл. № 22 // Открытия. Изобретения. - 1991. - № 22).

К недостаткам описанного устройства для резки рулонного материала на листы и пакетирования, принятого нами в качестве наиближайшего аналога, относятся дискретность подачи, сложность конструкции, низкая техническая надежность, формирование и обрезка листов только кратным величинам длины окружности барабана или доли от них, низкое качество среза, большая величина брака и малая производительность.

Сущность заявленного изобретения.

Задача, на решение которой направлено заявленное изобретение, - получение заготовок плоского картона в диапазоне от 900 мм до 2,5 м любой длины с погрешностью ±2 мм.

Технический результат - повышение эксплуатационной надежности и производительности, упрощение конструкции, снижение затрат на техническое обслуживание и регулировки, повышение срока службы и снижение энергозатрат.

Указанный технический результат достигается тем, что в известном устройстве для резки гофрокартона, содержащем раму, привод, барабан, механизм резки с подвижным ножом, механизм фиксации лезвия ножа относительно барабана и накопитель, согласно изобретению, привод механизма резки снабжен дифференциальным редуктором, кинематически связанным первым приемным валом через червячный редуктор с электроприводом, второй приемный вал дифференциального редуктора посредством механической передачи соединен с цапфой барабана, при этом его другая цапфа смонтирована на выходном валу мотор-редуктора, а выходной вал дифференциального редуктора связан с подвижным ножом механизма резки; механическая передача в кинематической цепи барабан - механизм резки в приводе подвижного ножа выполнена цепной; ведущий вал в приводе червячного редуктора имеет самотормозящийся червяк; электроприводы механизма резки и мотор-редуктора барабана электрически связаны с сетью питания посредством индивидуальных частотных преобразователей; механизм фиксации лезвия ножа выполнен в виде неподвижного упора на раме и двуплечего рычага, один конец которого снабжен роликом, а другой шарнирно посредством тяги соединен с рычагом, жестко связанным с валом привода механизма резки; упор механизма фиксации лезвия ножа снабжен регулировочными прокладками; механизм резки с подвижным ножом соединен посредством полого вала, кинематически связанного пакетом упругих элементов с валом привода дифференциального редуктора и рычагом, конец которого соединен с шарниром двуплечего рычага механизма фиксации, а также штанг, связанных с ножедержателем, в пазу которого размещено сменное лезвие ножа.

За счет того, что привод механизма резки снабжен дифференциальным редуктором, достигается указанный выше технический результат.

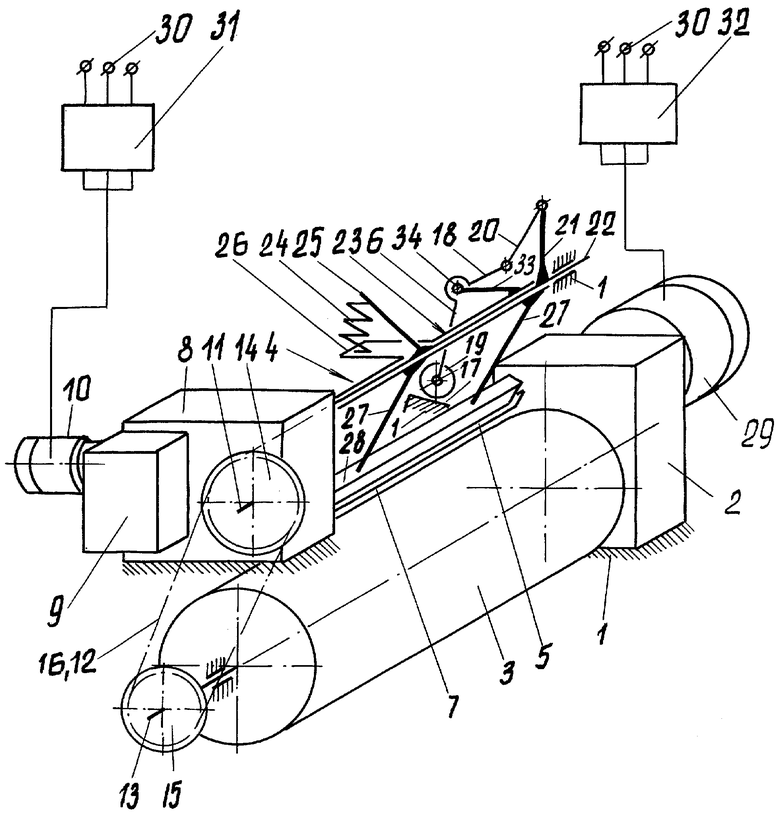

Изобретение поясняется чертежом, где схематично в аксонометрическом изображении показано устройство для резки гофрокартона.

Устройство для резки гофрокартона содержит раму 1, являющийся на схеме базой привод 2, барабан 3, механизм 4 резки с подвижным ножом 5, механизм 6 фиксации лезвия 7 ножа 5 относительно барабана 3 и накопитель. В силу известности и простоты конструкций последний на схеме не показан.

Привод механизма 4 резки снабжен дифференциальным редуктором 8, кинематически связанным первым приемным валом через червячный редуктор 9 с электроприводом 10 (электродвигателем переменного тока напряжением 380 В и промышленной частотой сети питания 50 Гц).

Первый приемный вал дифференциального редуктора 8 сопряжен с выходным валом червячного редуктора 9. Ведущий вал в приводе червячного редуктора 9 имеет самотормозящийся червяк и сопряжен с валом электропривода 10. Второй приемный вал 11 дифференциального редуктора 8 посредством механической передачи 12 соединен с цапфой 13 барабана 3. Механическая передача 12 в кинематической цепи барабан 3 - механизм 4 резки в приводе подвижного ножа 5 выполнена цепной. На втором приемном валу 11 и цапфе 13 размещены ведомая и ведущая звездочки 14 и 15, взаимно соединенные втулочно-приводной цепью 16.

Механизм 6 фиксации лезвия 7 ножа 5 относительно поверхности барабана 3 выполнен в виде неподвижного упора 17 на раме 1 и двуплечего рычага 18. Один конец двуплечего рычага 18 снабжен роликом 19, периодически взаимодействующим с упором 17. Другой конец двуплечего рычага 18 соединен посредством тяги 20 с рычагом 21. Рычаг 21 жестко связан с выходным валом 22 редуктора 8 привода механизма 4 резки. Упор 17 механизма 6 фиксации лезвия 7 ножа 5 снабжен комплектом регулировочных прокладок.

Механизм 4 резки с подвижным ножом 5 соединен посредством полого вала 23, кинематически связанного пакетом упругих элементов 24 с выходным валом 22 дифференциального редуктора 8 через рычаги 25 и 26 и рычагом 21, конец которого соединен с тягой 20 двуплечего рычага 18 механизма 6 фиксации лезвия 7 в исходном положении. Полый вал 23 снабжен штангами 27, связанными с ножедержателем 28. В пазу ножедержателя 28 размещено сменное лезвие 7 ножа 5.

Барабан 3 имеет полиуретановое покрытие толщиной 8-11 мм. Лезвие 7 ножа 5 толщиной 1,05 мм по отношению поверхности полиуретанового покрытия за счет резьбовых хвостовиков на штангах 27 установлено с возможностью врезания на глубину 0,5-1,0 мм.

Электропривод 10 в редукторе 9 механизма 4 резки и привод 2 мотор-редуктора 29 для привода барабана 3 электрически соединены с сетью питания 30 посредством индивидуальных частотных преобразователей 31 и 32.

Устройство для резки гофрокартона работает следующим образом:

При установке устройства, например, в линию по производству трехслойного гофрокартона из сушильного стола и секции охлаждения на поверхность барабана 3 с полиуретановым покрытием непрерывно со скоростью, например, 20 м/мин поступает трехслойный гофрокартон толщиной 4±0,1 мм.

Частотным преобразователем 32 в сети питания 30 привода 2 мотор-редуктора 29 выравнивают окружную скорость барабана 3 и скорость подачи картона. При вращении барабана 3 его цапфа вращает ведущую звездочку 15, а через втулочно-приводную цепь 16 механической передачи 12 - ведомую звездочку 14 на втором приемном валу 11 дифференциального редуктора 8.

При выключенном электроприводе 10 самотормозящий червяк в червячном редукторе 9 удерживает первый приемный вал дифференциального редуктора 8 в неподвижном положении.

Вторым приемным валом 11 редуктора 8 через сателлиты и его дифференциал ввиду небольшого сопротивления вращают выходной вал 22 редуктора 8 в направлении, встречном вращению барабана 3. При вращении вала 22 его рычаг 21 через тягу 20, двуплечий рычаг 18 механизма 6 фиксации ролик 19 приводит к упору 17. Одновременно с этим другой рычаг 25 вала 22 через пакет упругих элементов 24 воздействует на рычаг 26 полого вала 23. Полый вал 23, снабженный рычагом 33 и соединенный шарниром 34, через ролик 19 на упоре 17 и двуплечий рычаг 18 механизма 6 удерживает вал 22 в неподвижном положении. За счет этого штангами 27 ножедержатель 28 с ножом 5 удерживаются в исходном, нерабочем положении, находясь над поверхностью картона в наиближайшем положении.

При подаче напряжения и промышленной частоты от сети 30 питания и частотного преобразователя 31 электропривод 10 вращает ведущий вал червячного редуктора 9, а его выходный вал - первый приемный вал дифференциального редуктора 8. Совместные вращения первого и второго приемных валов дифференциального редуктора 8 приводят к вращению выходного вала 22 дифференциального редуктора 8. Рычаг 21 на конце вала 22 через тягу 20 поворачивает двуплечий рычаг 18 механизма 6 на шарнире 34 рычага 33.

Ролик 19 на втором плече рычага 18 обкатывает поверхность упора 17. Одновременно с этими угловыми и линейными перемещениями рычаг 25 на валу 22 давит на пакет упругих элементов 24. Под действием сжатых упругих элементов 24 после прохождения роликом 19 упора 17 рычаг 26 на полом валу 23 мгновенно поворачивает штанги 27 с ножедержателем 28. Лезвие 7 ножа 5 врезается в поверхность перемещающейся полосы картона по всей его ширине, и за счет вращения барабана 3 происходит полное резания слоев картона на упругой основе полиуретанового покрытия барабана 3.

Непрерывное вращение вала 22 дифференциального редуктора 8 приводит к тому, что его рычаг 21 через тягу 20 увлекает двуплечий рычаг 18. Двуплечий рычаг 18 механизма 6 через шарнир 34 воздействует на рычаг 33. Рычаги 33, 25, 26 и пакет упругих элементов 24 вращают полый вал 23 с штангами 27 и ножедержателем 28. Это вращение происходит до момента соприкосновения ролика 19 на упоре 17. Далее взаимные положения рычагов 21 и 25 на вращающемся валу 22 и рычагов 33 и 26 на полом валу 23 приводят к повторному циклу.

Увеличение частоты импульсов на преобразователе 31 приводит к увеличению частоты вращения вала 22 и, как следствие, количество резов на заданную длину картона, т.е. этим изменяется длина заготовок картона от 400 до 3200 мм.

Увеличение скорости подачи картона в устройство для его поперечной резки, равным образом как и окружной скорости бандажей из полиуретанового покрытия на поверхности барабана 3, не сказывается на длине реза заготовок.

При увеличении частоты вращения барабана 3 его цапфа 13 приводит во вращение ведущую звездочку 15, а та через втулочно-приводную цепь 16 механической подачи 12 приводит во вращение звездочку 14 вместе со вторым приемным валом 11. Благодаря этому синхронно скорости подачи картона увеличивается частота вращения ведомого вала 22 дифференциального редуктора 8. Длина заготовок в пределах допуска остается постоянной независимо от скорости подачи.

Описанная совокупность технических элементов в кинематической цепи привода ножа 5 обеспечивает повышение производительности при высокой степени эксплуатационной надежности, упрощение конструкции, снижение затрат труда и времени на техническое обслуживание и регулировки, повышение срока службы и снижение энергозатрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ РЕЗКИ ГОФРОКАРТОНА | 2003 |

|

RU2254981C1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2003 |

|

RU2255840C1 |

| УСТРОЙСТВО ДЛЯ БЕЗОСТАНОВОЧНОЙ ПОПЕРЕЧНОЙ РЕЗКИ ГОФРОКАРТОНА | 2004 |

|

RU2257282C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ РУЛОННОГО МАТЕРИАЛА НА ЛИСТЫ И ПАКЕТИРОВАНИЯ | 2004 |

|

RU2259917C1 |

| Установка для резки рулонных материалов | 2020 |

|

RU2734212C1 |

| Устройство для резки тонколистного рулонного материала | 1988 |

|

SU1743890A1 |

| Устройство для резки рулонного материала на листы и пакетирования | 1987 |

|

SU1655669A1 |

| УНИВЕРСАЛЬНАЯ МАШИНА ДЛЯ ОБРАБОТКИ ПИЩЕВЫХ ПРОДУКТОВ | 2004 |

|

RU2258449C1 |

| Устройство для сборки керамических пластинчатых конденсаторов с однонаправленными выводами | 1989 |

|

SU1653015A1 |

| Автомат для правки и резки проволоки | 1991 |

|

SU1779450A1 |

Предложенное устройство относится к целлюлозно-бумажной промышленности, в частности к средствам для резки материала на листовые заготовки. Содержит раму, привод, барабан, механизм резки с подвижным ножом, механизм фиксации лезвия ножа относительно барабана и накопитель. Привод механизма резки снабжен дифференциальным редуктором, кинематически связанным первым приемным валом через червячный редуктор с электроприводом. Второй приемный вал дифференциального редуктора посредством механической передачи соединен с цапфой барабана, при этом его другая цапфа смонтирована на выходном валу мотор-редуктора. Выходной вал дифференциального редуктора связан с подвижным ножом механизма резки. Данное техническое решение позволяет повысить эксплуатационную надежность и производительность, упростить конструкцию и снизить затраты на техническое обслуживание. 6 з.п. ф-лы, 1 ил.

| Устройство для резки рулонного материала на листы и пакетирования | 1987 |

|

SU1655669A1 |

| СПОСОБ ПОПЕРЕЧНОЙ ОТРЕЗКИ ЗАГОТОВОК ЗАДАННОЙ ДЛИНЫ ОТ НЕПРЕРЫВНО ДВИЖУЩЕГОСЯ ПОЛОТНА МАТЕРИАЛА | 2000 |

|

RU2179514C1 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ГОФРКАРТОНА | 0 |

|

SU357309A1 |

| US 3802307 А, 09.04.1974. | |||

Авторы

Даты

2005-08-20—Публикация

2004-02-19—Подача