Изобретение относится к пирометаллургической технологии и используется в основном при обогащении титано-кремнеземистых концентратов.

Известна установка дуговой трехфазной электропечи, на которой был опробован "Способ обогащения титано-кремнистых концентратов" по патенту №2220222 С1 с приоритетом от 16.09.2002 г., основанный на создании на дне печи слоя жидкого металла, на который подают шихту титано-кремнеземистого концентрата и расплавлении его на две раздельные по плотности жидкие фазы, содержащая цилиндрический корпус, свод, через отверстия которого пропущены графитизированные электроды, и блок питания, подключенный к графитизированным электродам (см., например, "Технология металлов и конструкционные материалы." под редакцией проф. Б.А.Кузьмина, Москва, "Машиностроение", 1989 г., стр.70, рис.4.7).

Данная установка является прототипом.

Недостаток известной установки состоит в том, что в процессе плавки наблюдается повышенный пылеунос, отсутствует активное перемешивание расплава и наблюдается повышенный удельный расход электродов.

Наиболее напряженным этапом плавки является начальный период плавки, когда дуги горят неустойчиво и требуется более высокое напряжение холостого хода трансформатора, вызывающее сильную вибрацию электродов и электрододержателей, что увеличивает вероятность поломки электродов с соответствующим снижением технико-экономических показателей плавки в целом.

Предложенное изобретение свободно от вышеперечисленных недостатков.

Пирометаллургическая установка для обогащения титано-кремнеземистых концентратов, содержащая цилиндрический корпус печи, блок питания и графитизированный электрод, установленный в печи через отверстие свода, отличающаяся тем, что она снабжена транспортным средством и приспособлением для формирования токопроводящего канала, выполненного в виде цилиндра с радиальными ребрами, внутренний диаметр которого равен двум диаметрам электрода, и установленного на дне печи, причем графитизированный электрод установлен в корпусе печи коаксиально при соотношении внутреннего диаметра печи к диаметру электрода, равном 2:8, при этом корпус печи выполнен в виде водоохлаждаемого кристаллизатора, установлен на транспортном средстве и подключен к минусу, а электрод - к плюсу блока питания постоянного тока, причем приспособление для создания токопроводящего канала выполнено в виде цилиндра, жестко соединенного с радиальными пластинами, при этом сумма длин двух радиальных пластин плюс диаметр цилиндра равна внутреннему диаметру цилиндрической печи, выполненной в виде водоохлаждаемого кристаллизатора.

Использование данной печи постоянного тока уменьшает пылеобразование из-за отсутствия магнитогидродинамических пульсаций давления и устраняет растворение материала футеровки в продуктах плавки.

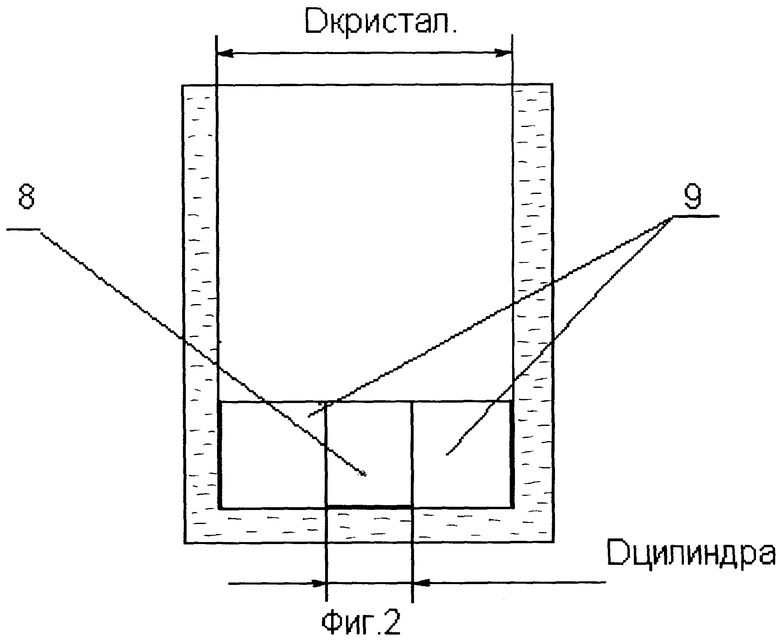

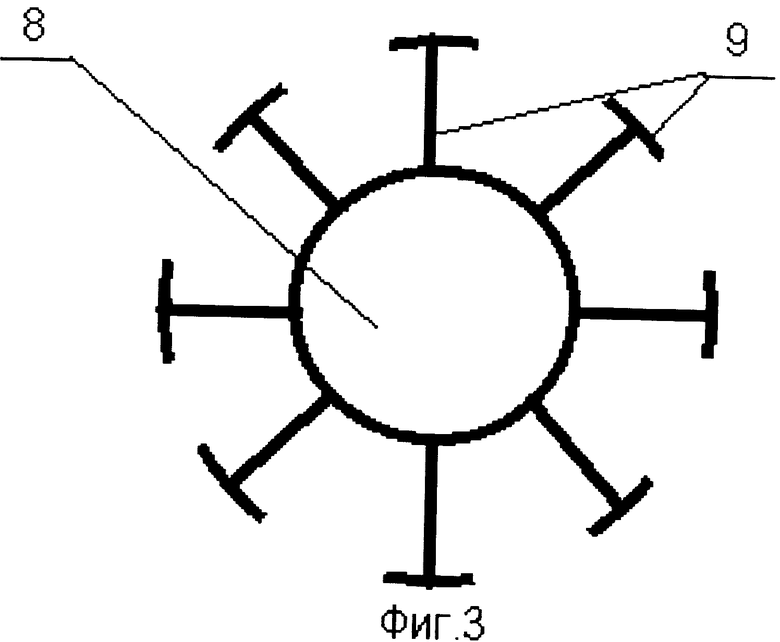

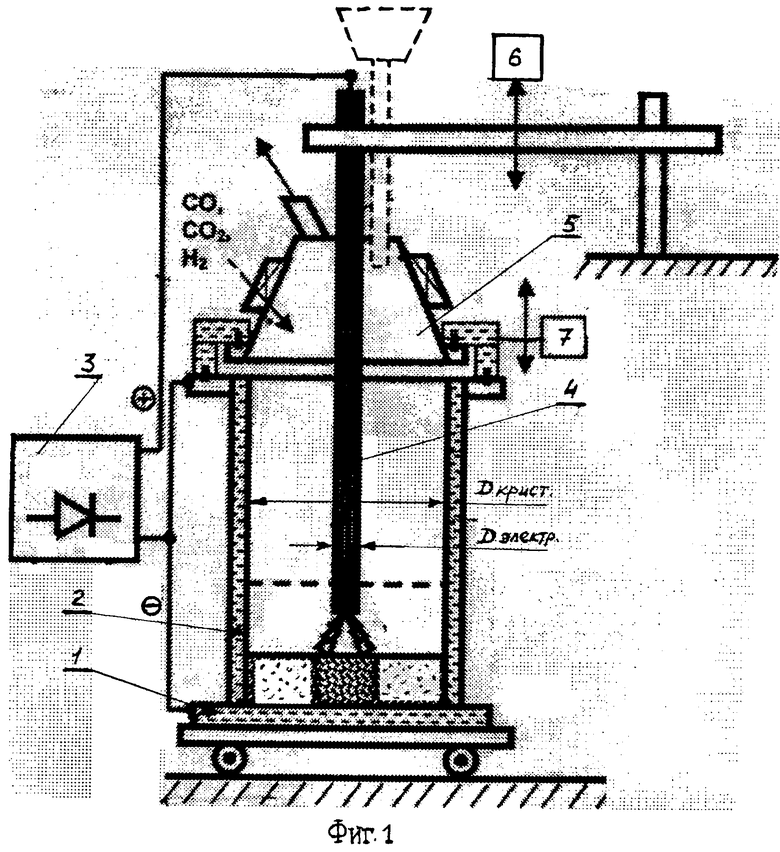

Сущность изобретения поясняется чертежами, где фиг.1 схематично изображена пиротехническая установка, предназначенная для обогащения титановых концентратов. На фиг.2 схематично изображено приспособление для формирования токопроводящего канала, расположенного на дне водоохлаждаемого кристаллизатора. На фиг.3 изображен вид сверху приспособления для формирования токопроводящего канала.

Обозначения на чертеже следующие.

На транспортном средстве, выполненном в виде тележки 1 с тросовым приводом, установлен водоохлаждаемый кристаллизатор 2 из меди, электрически связанный через блок питания 3 постоянного тока с графитизированным электродом 4, причем минус блока питания 3 подключен к водоохлаждаемому кристаллизатору 2, а плюс - к графитизированому электроду 4, установленному коаксиально через отверстие свода 5 водоохлаждаемому кристаллизатору 2. Пиротехническая установка дополнительно снабжена приводом 6 возвратно-поступательного движения графитизированного электрода 4, приводом 7 перемещения водоохлаждаемого свода 5 и приспособлением для формирования токопроводящего канала, выполненного в виде полого цилиндра 8, жестко соединенного с радиальными пластинами 9, причем сумма двух радиальных пластин 9 и диаметра полого цилиндра 8 равна внутреннему диаметру водоохлаждаемого кристаллизатора 2. Соотношение внутреннего диаметра кристаллизатора к диаметру электрода, равное 2-8, выбрано из условия оптимизации процесса плавки концентрата в печи. При соотношении, меньшем 2-х, возникает перегрев электрода из-за превышения допустимой плотности тока в электроде. При соотношении, большем 8-ми, становятся недопустимо большими потери тепла теплопроводностью по телу массивного электрода.

Установка работает следующим образом.

В плавильном отделении с помощью крана опускают на дно водоохлаждаемого кристаллизатора 2, установленного на тележке 1 и находящегося в зоне подготовки водоохлаждаемого кристаллизатора 2 к плавке, приспособление для формирования токопроводящего канала. В полый цилиндр 8 засыпают исходную шихту с содержанием коксика не менее 33% от массы концентрата, которая является основой токопроводящего канала, а в сектора, образованные радиальными пластинами 9, наружной поверхностью полого цилиндра 8 и внутренней поверхностью водоохлаждаемого кристаллизатора 2, заполняют исходной шихтой с содержанием коксика 5-6% от массы концентрата, которая при комнатной температуре не электропроводна. Диаметр токопроводящего канала, соответствующий внутреннему диаметру полого цилиндра 8, пропорционален внутреннему диаметру водоохлаждаемого кристаллизатора 2:

Двнутр. цилин.=К×Дкрист., где К=((%С)шихта)×(%С)канал)0,5

Например, при диаметре водоохлаждаемого кристаллизатора 2, равному 1,6 м, диаметре графитизированного электрода 350 см и концентрациях коксика в рабочей шихте и в шихте электропроводного канала, равным 6% и 33%, соответственно диаметр токопроводящего канала составит 0,714 м. Диаметр токопроводящего канала можно принять примерно равным удвоенному диаметру графитизированного электрода 4. После заполнения пустот приспособления для формирования токопроводящего канала составами шихты его извлекают из водоохлаждаемого кристаллизатора 2. Подготовленный водоохлаждаемый кристаллизатор 2 закатывают на рабочее место и сверху с помощью привода 7 его перекрывают водохлаждаемым сводом 5. После уплотнения зазора между сводом и кристаллизатором включают газоочистку печи, блок питания 3 устанавливают на максимальную мощность, равную 3000 Вт/ч, графитизированный электрод 4 с помощью привода 6 опускают до соприкосновения с шихтой на дне кристаллизатора и зажигания устойчивой дуги при напряжении холостого хода блока питания 3, равном 300 В, и токе, равным 10 кА. По мере проплавления токопроводящего канала снижают напряжение до 150 В, а силу тока увеличивают до 20 кА и продолжают плавку до появления жидкой фазы кремнеземистого шлака, в которую заглублена часть графитизированного электрода 4. После этого снижают напряжение до 75 В, а силу тока увеличивают до 40 кА и продолжают плавку до появления полностью жидкой фазы кремнеземистого шлака. Весь процесс плавки шихты в кристаллизаторе длится 1,2-1,5 часа. После этого в печь подают шихту с содержанием 5-6% коксика и снижают потребляемую мощность. Загрузку печи осуществляют переодически, порциями по 50-150 кг, сообразуя подачу шихты с расходом электроэнергии и визуальным наблюдением за проплавлением шихты, не допуская "раскрытие" колошника, т.е. поверхность расплава должна быть закрыта слоем непроплавленной шихты. Одновременно с плавлением загружаемой исходной шихты осуществляют плавный подъем электрода. Длительность этого периода плавки составляет 11-12 часов.

Для выведения усадочной раковины титанистой части блока и создания ровной поверхности раздела титанистой и силикатной частей шлакового блока в конце плавки проводят постепенное уменьшение снимаемой мощности в течение 1,5-2 часов. При завершении плавки прекращается подача шихты в печь и проводится проплавление колошника печи для более полного осаждения капель титанистого шлака из силикатного шлака и соответственно для максимально возможного разделения титанистого и кремнистого шлаков. После окончания плавки печь обесточивается и кристаллизатор без отключения водяного охлаждения выкатывают и на его место закатывают другой кристаллизатор с подготовленным шихтовым слоем и начинают новую плавку. Длительность смены кристаллизатора должна быть максимально короткой для уменьшения простоев и сохранения физического тепла массивного электрода.

После выкатки из печи шлаковый блок охлаждается в кристаллизаторе при подаче воды 2-4 часа до температуры около 500 градусов для надежного затвердения всей массы блока, но не доводя до растрескивания его на отдельные фрагменты, а затем снимают с него кристаллизатор без отключения подачи в него воды. При этом непрореагировавшая шихта и частично гарнисаж осыпаются и собираются в специальный контейнер, куда засыпают также механически отделяемый гарнисажный слой, которые затем взвешиваются и подаются на следующую плавку. После чего на шлаковый блок краном одевается специальная транспортная оболочка с устройством захвата и слиток опускается набок. Со дна слитка также отбивается гарнисажный слой, который присоединяется к материалу бокового гарнисажа, затем слиток краном помещают на поддон, установленный на транспортной тележке, и вывозится в остывочный пролет, где происходит его остывание и последующая разделка.

Данная установка позволяет осуществить направленную кристаллизацию титанового шлака при наплавлении двухслойного шлакового слитка в водохлаждаемый кристаллизатор. При этом более тугоплавкие кристаллы оксидов титана кристаллизуются первыми и оттесняют более легкий силикатный расплав вверх, а сам процесс расслоения осуществляется при минимально возможной температуре, что само по себе способствует повышению концентрации оксидов титана в шлаке. Кроме того, проведение дуговой плавки при полярности минус на кристаллизаторе плюс на электроде вызывает дополнительное удаление вредных оксидов железа из шлака в металл, а оксида кремния - в улет в виде монооксида кремния из-за электролитических явлений. Кроме того, наличие постоянного электрического тока указанной полярности ускоряет оседание капель электропроводного титанистого шлака из силикатного шлака с преимущественно ионной проводимостью и уменьшает пылеобразование. Все вышеперечисленное позволяет поднять концентрацию оксидов титана до 91-95% без дополнительных мер по обогащению.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНОКРЕМНЕЗЕМИСТЫХ КОНЦЕНТРАТОВ | 2004 |

|

RU2258760C1 |

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНОКРЕМНИСТЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2220222C1 |

| СПОСОБ ПЕРЕРАБОТКИ КВАРЦ-ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2004 |

|

RU2262544C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАНКРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2003 |

|

RU2250926C1 |

| СПОСОБ ПЕРЕРАБОТКИ ТИТАН-КРЕМНИЙСОДЕРЖАЩИХ КОНЦЕНТРАТОВ | 2004 |

|

RU2264478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИСКУССТВЕННОГО РУТИЛА ИЗ ЛЕЙКОКСЕНОВОГО КОНЦЕНТРАТА | 2002 |

|

RU2216517C1 |

| СПОСОБ СЕЛЕКТИВНОГО ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ КОМПЛЕКСНЫХ РУД | 2011 |

|

RU2460813C1 |

| СПОСОБ ПЕРЕРАБОТКИ ВОЛЬФРАМОВЫХ КОНЦЕНТРАТОВ | 2005 |

|

RU2296173C2 |

| СПОСОБ ДЕФОСФОРАЦИИ СПЛАВОВ | 2006 |

|

RU2345147C2 |

| СПОСОБ ПЕРЕРАБОТКИ НЕФТЕТИТАНОВЫХ ЛЕЙКОКСЕНОВЫХ КОНЦЕНТРАТОВ | 2007 |

|

RU2334799C1 |

Изобретение относится к пирометаллургической технологии и используется в основном при обогащении титано-кремнеземистых концентратов. Пирометаллургическая установка содержит цилиндрический корпус печи, блок питания и графитизированный электрод, установленный в печи через отверстие свода. Установка снабжена транспортным средством и приспособлением для формирования токопроводящего канала, выполненного в виде цилиндра с радиальными ребрами, внутренний диаметр которого равен двум диаметрам электрода, и установленного на дне печи. Графитизированный электрод установлен в корпусе печи коаксиально при соотношении внутреннего диаметра печи к диаметру электрода, равном 2:8, при этом корпус печи выполнен в виде водоохлаждаемого кристаллизатора, установлен на транспортном средстве и подключен к минусу, а электрод - к плюсу блока питания постоянного тока. Радиальные пластины приспособления для формирования токопроводящего канала жестко соединены с цилиндром, причем длина двух радиальных пластин плюс наружный диаметр цилиндра соответствует внутреннему диаметру печи. Изобретение позволяет в начальный период плавки снизить вероятность поломки электродов с соответствующим снижением технико-экономических показателей плавки в целом. 1 з.п. ф-лы, 3 ил.

| СПОСОБ ОБОГАЩЕНИЯ ТИТАНОКРЕМНИСТЫХ КОНЦЕНТРАТОВ | 2002 |

|

RU2220222C1 |

| Способ производства титансодержащих лигатур | 1987 |

|

SU1479542A1 |

| Кожухотрубный теплообменник | 1986 |

|

SU1295196A1 |

| Технология металлов и конструктивные материалы | |||

| Под редакцией проф | |||

| Б.А.Кузьмина | |||

| М., Машиностроение, 1989, с.70, рис.4.7. | |||

Авторы

Даты

2005-08-20—Публикация

2004-05-19—Подача