Изобретение относится к металлургии, преимущественно черной, и может быть использовано при выплавке ферросплавов, применяемых для раскисления, модифицирования и микролегирования стали.

Целью изобретения является повышение однородности лигатуры и снижение угара элементов.

Предложено после заливки ферросплава титансодержащую лигатуру выдерживать в емкости в течение 7 - 15 мин, а затем переливать в другую емкость со скоростью 1,6-7,2 т/мин. При этом использовать отходы титана . плотностью 0,15-0,7 T/MJ, которые

загружают в емкость, подогретую до 500-980 С, и выдерживают в ней в течение 5-12 мин.

Кроме того, ферросплав заливают при 1580-1800 С.

Выдержка титансодержащей лигатуры в емкости в течение 7-15 мин необходима для некоторого усреднения тем-- пературы и химического состава рас- плава, а также для снижения температуры сплава перед переливом его в другую емкость. Продолжительность выдержки определяется плотностью переплавляемых отходов и массой лигатуры в емкости. Минимальное время выдержки (7 мин) относится к условиЈъСО СП Јь

,ям использования отходов низкой плотности и массы сплава до 3 т, максимальное (15 мин) - при переплаве отходов высокой плотности и массой лигатуры свыше 5 т.

При переливе лигатуры из одной емкости в другую со скоростью, равной 1,6-7,2 т/мин, происходит полное усреднение ее -химического состава, что обеспечивает получение однородного сплава. Скорость перелива определяется массой полученного сплава. Нижний предел (1,6 т/мин) используется при массе лигатуры до 3 т, верхний (7,2 т/мин) в случае массы сплава, превышающей 5 т.

Подогрев емкости до 500-980 С и выдержка в ней в течение 5-12 мин от(например, обрези слитков). Нижн предел плотности отходов титана (0,15 т/м3) определяется тем, чт ходы плотностью менее 0,15 т/м3, полняя большую часть емкости, не воляют загрузить необходимое их к чество. Кроме того, применение о дов плотностью менее 0,15 т/м3 п

JQ водит к значительному увеличению ра титана. Верхний предел плотно (0,7 т/м3) обусловлен невозможно полного растворения отходов тита с плотностью более 0,7 т/м3 (из15 тугоплавкости титана). Продолжит ность выдержки отходов в подогре емкости определена из условий оп мального использования тепла емк для прогрева отходов при минимал

ходов титана плотностью 0,15-0,7 т/мэ 20 их УгаРе- Нижний предел выдержки

(5 мин) применяется при использов нии мелкосортных отходов, верхний (12 мин) - при использовании круп сортных отходов.

обеспечивает их полный прогрев, что способствует ускорению растворения титана, а следовательно, и более равномерному распределению его по объему заливаемого железосодержащего сплава. Кроме того, эти мероприятия дают возможность загружать необходимое количество отходов, в том числе и стружки титана, уменьшающейся в

объеме в результате прогрева. Выдерж- Зо росплавом, заливаемым при 1580-1800 С.

ка титансодержащей лигатуры в течение 7-15 мин способствует повышению ее однородности, уменьшению температурного градиента и некоторому снижению температуры сплава, за счет чего обеспечивается уменьшение угара не только титана, но и других элементов лигатуры в процессе перелива ее из одной емкости в другую со скоростью 1,6-7,2 т/мин и последующей разливки. Благодаря созданию условий, ускоряющих процесс плавления отходов титана и образования жидкоподвижного сплава, подвергаемого переливу, обеспечивается полное его усреднение, в результате чего достигается получение качественной титансодержащей лигатуры однородного состава при минимальном угаре элементов.

Температурные пределы подогрева емкости, предназначенной для приготовления лигатуры, обусловлены условиями нагрева отходов: нижний предел (500 С) - при использовании мелкосортных отходов малой плотности (например, стружки титана), верхний (980 С) - в случае применения крупно-, сортных отходов большой плотности

35

40

45

50

55

Нижний предел температуры ферросплава (1580 С) выбран из расчета обеспечения полного расплавления отходов титана, ири температуре менее 1580 С в нижний части емкости, особенно при использовании отходов относительно большой плотности, могут оставаться куски нерастворившегося титана. Верхний предел (1800°С) обусловлен увеличением угара элементов. Превышение температуры 1800 С приводит к значительному угару не только титана, но и элементов заливаемого ферросплава, что экономически нецелесообразно.

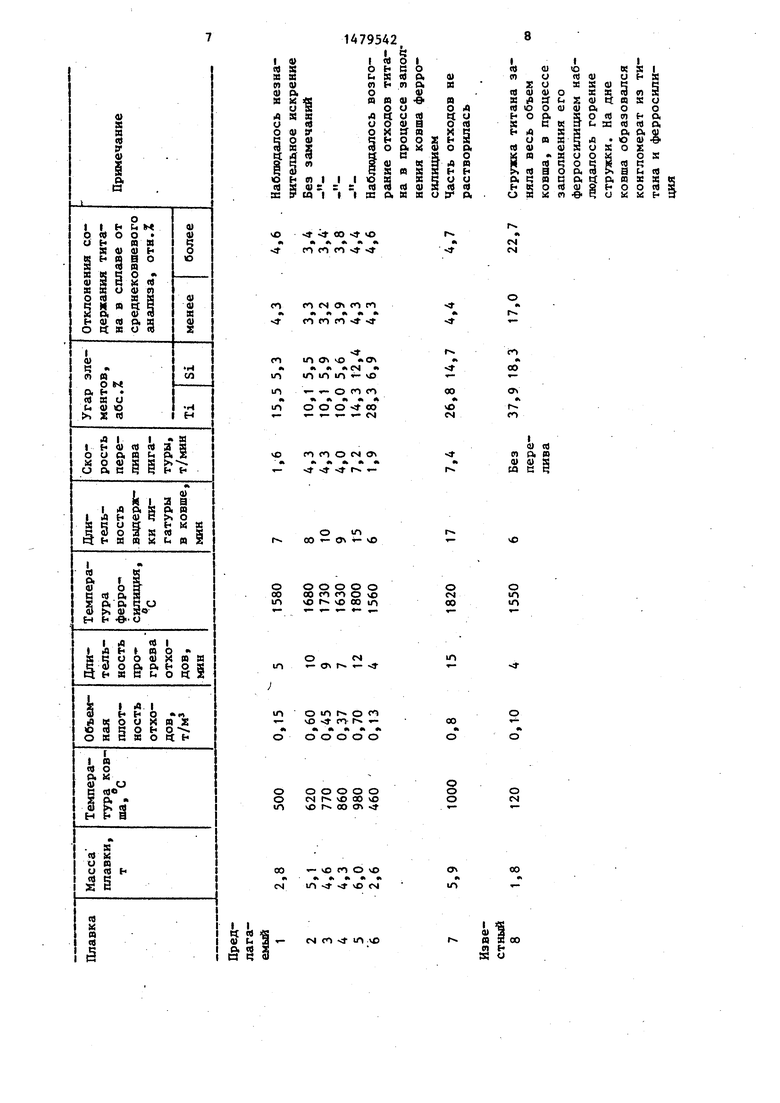

Опробывание предлагаемого способа осуществлено в промышленных условиях.

Лигатуру изготовляли путем сплавления в ковше отходов титана с жидким ферросилицием марки ФС 65, выплавляемым в электроферросплавных печах мощностью 27 МВА непрерывным процессом с периодическим выпуском. Химический состав лигатур, %: кремний 45,6-56,2; титан 9,8-21,2; железо и примеси остальное. Масса получаемого сплава колеблется от 1,8 до 6 т.

(например, обрези слитков). Нижний предел плотности отходов титана (0,15 т/м3) определяется тем, что от- ходы плотностью менее 0,15 т/м3, заполняя большую часть емкости, не позволяют загрузить необходимое их количество. Кроме того, применение отходов плотностью менее 0,15 т/м3 приводит к значительному увеличению угара титана. Верхний предел плотности (0,7 т/м3) обусловлен невозможностью полного растворения отходов титана с плотностью более 0,7 т/м3 (изза

тугоплавкости титана). Продолжительность выдержки отходов в подогретой емкости определена из условий оптимального использования тепла емкости для прогрева отходов при минимальном

их УгаРе- Нижний предел выдержки

(5 мин) применяется при использовании мелкосортных отходов, верхний (12 мин) - при использовании крупносортных отходов.

Растворение титана происходит за счет тепла, воспринимаемого от подогретой емкости, теплоты, выделяемой в результате растворения титана в ферросплаве, и тепла, вносимого фер

5

0

5

0

5

Нижний предел температуры ферросплава (1580 С) выбран из расчета обеспечения полного расплавления отходов титана, ири температуре менее 1580 С в нижний части емкости, особенно при использовании отходов относительно большой плотности, могут оставаться куски нерастворившегося титана. Верхний предел (1800°С) обусловлен увеличением угара элементов. Превышение температуры 1800 С приводит к значительному угару не только титана, но и элементов заливаемого ферросплава, что экономически нецелесообразно.

Опробывание предлагаемого способа осуществлено в промышленных условиях.

Лигатуру изготовляли путем сплавления в ковше отходов титана с жидким ферросилицием марки ФС 65, выплавляемым в электроферросплавных печах мощностью 27 МВА непрерывным процессом с периодическим выпуском. Химический состав лигатур, %: кремний 45,6-56,2; титан 9,8-21,2; железо и примеси остальное. Масса получаемого сплава колеблется от 1,8 до 6 т.

0 1

В подогретый ковш загружали необходимое количество отходов титана, состоящих из стружки, обрези или слитков, или комбинации из таких отходов. После выдержки отходов в горячем ковше последний подавали под летку печи и заполняли жидким ферросилицием.

Для получения сравнительных данных по заливке отходов титана низкотемпературным ферросплавом, как в известном способе, ферросилиций выпускали в пустой ковш и только после снижения температуры его заливали в ковш с отходами титана.

В зависимости от испытываемого способа полученную титансодержащую лигатуру определенное время выдерживали в ковше, а затем переливали в другой ковш или же подвергали перемешиванию, как в известном способе. Лигатуру разливали на машине конвейерного типа. Для установления сте пени распределения титана по объему лигатуры и определения угара титана и кремния в процессе разливки всех плавок отбирали пробы металла, соответствующие верхним порциям сплава, 25, 50, 75 и 100% массы лигатуры.

При проведении экспериментов выплавили 10 плавок титансодержащей лигатуры, в том числе 5 плавок, соответствующих предлагаемому способу, 2 плавки, граничащие с предлагаемым, и 3 плавки по прототипу.

Результаты опытов приведены в таблице.

95426

Как следует из таблицы при изготовлении титансодержащих лигатур по предложенному способу в 4,8-8,1 ра... за снижается неоднородность по рас5

пределению титана в объеме сплава

при одновременном уменьшении угара титана на 18,8-22,4% и кремния на 5,4-12,0 абс.%.

Формула изобретения

1. Способ производства титансодержащих лигатур, включающий выплавку ферросплава и последующую его за ливку- в емкость с отходами титана, отличающийся тем, что, с целью повышения однородности лигатуры и снижения угара элементов, после заливки ферросплава лигатуру выдерживают в емкости в течение 7 - 15 мин, а затем переливают в другую емкость со скоростью 1,6-7,2 т/мин. 2. Способ по п. 1,отличающ и и с я тем, что используют отходы титана плотностью 0,15-0,7 T/MS.

3.Способ по пп. 1 «и 2, о т д и- чающийсА тем, что перед загрузкой отходов титана емкость нагревают до 500-9800С.

4.Способ по пп. 1-3, о т л и- чающийся , тем, что перед за ливкой ферросплава отходы титана выдерживают в нагретой емкости в течение 5-12 мин.

5.Способ по п. 1, о т л и ч аю щ и и с я тем, что ферросплав заливают при 1580-1800°С.

5,9

1000

0,8

15

1820

17

7,4 26,8 14,7 4,4

4,7

.сНаблюдалось возго- о рание отходов тита- Ј на в процессе заполнения ковша ферросилицием

Часть отходов не растворилась

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления комплексных лигатур с титаном и магнием | 1989 |

|

SU1659513A1 |

| Способ внепечного получения кремнийтитаномагниевой лигатуры | 1989 |

|

SU1691400A1 |

| Способ производства высоколегированной стали в дуговых печах емкостью 20-100 т | 1989 |

|

SU1705356A1 |

| Способ легирования и модифицирования основной стали | 1986 |

|

SU1420030A1 |

| СПОСОБ ПРОИЗВОДСТВА РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2415180C1 |

| Способ получения чугуна | 1987 |

|

SU1537692A1 |

| Способ производства хромсодержащей нержавеющей стали | 1982 |

|

SU1033550A1 |

| СПОСОБ ВЫПЛАВКИ НЕРЖАВЕЮЩЕЙ СТАЛИ ДУПЛЕКС-ПРОЦЕССОМ | 2003 |

|

RU2268310C2 |

| Способ выплавки рельсовой стали | 1983 |

|

SU1089149A1 |

| Способ производства титансодержащей стали | 1990 |

|

SU1786103A1 |

Изобретение относится к металлургии, преимущественно черной, и может быть использовано при производстве ферросплавов, применяемых для раскисления и микролегирования стали. Целью изобретения является повышение однородности лигатуры и снижение угара элементов. Способ производства титансодержащих лигатур заключается в сплавлении отходов титана с жидким ферросплавом. При этом осуществляются подогрев емкости до 500-980°С, загрузка в подогретую емкость отходов титана плотностью 0,15 - 0,7 т/м3 с последующей их выдержкой в течение 5 - 12 мин и заливка ферросплавом, имеющим температуру 1580 - 1800°С. После выдержки расплава в течение 7-15 мин лигатура переливается в другую емкость со скоростью 1,6 - 7,2 т/мин. 4 з.п. ф-лы, 1 табл.

1,8

120

0,10

1550

Без

перелива

37,9 18,3 17,0

22,7

Стружка титана заняла весь объем ковша, в процессе заполнения его ферросилицием наблюдалось горение стружки. На дне ковша образовался конгломерат из титана и ферросилиция

00

2,2

650

10

5,9

980

Примечание

1, отн.%

0,13 5

1560

Без перелива

0,85 17

1820

18

34,9 24,4

28,8 10,7 16,2

27,4

18,3

Наблюдался пиро- эффект и возгорание отходов титана. На дне ковша образовался конгломерат из титана и ферросилиция

37,2 На дне ковша образовался козел из титана и ферросилиция

s

-vl

чО Ul Ј- ГО

| Способ выплавки лигатуры | 1972 |

|

SU452607A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Способ получения лигатуры | 1973 |

|

SU469754A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Патент США № 3063831, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Водоотводчик | 1925 |

|

SU1962A1 |

Авторы

Даты

1989-05-15—Публикация

1987-05-19—Подача