Настоящее изобретение относится к способу осаждения по меньшей мере частично кристаллического кремниевого слоя на подложку с применением плазмы, в котором генерируют плазму, и подложку подвергают воздействию кремнийсодержащей текучей среды-источника для осаждения из нее кремния. Изобретение также относится к устройству для осаждения по меньшей мере частично кристаллического полупроводникового слоя на подложку, содержащему плазменную камеру для генерирования в ней плазмы, реакционную камеру, снабженную держателем подложки и находящуюся в открытом сообщении с плазменной камерой через проходное отверстие, и средства для подачи текучей среды-источника.

Такие способ и устройство находят конкретное применение в современной полупроводниковой промышленности и промышленности по производству солнечных элементов и в основном в производстве тонкопленочных солнечных элементов, тонкопленочных транзисторов (ТПТ) и диодов, причем последние особенно часто применяют для управления системами воспроизведения изображений на базе жидкокристаллических ячеек и других твердотельных элементов. Такие полупроводниковые элементы обычно образуют в тонком слое кремния, причем слой кремния лежит на нижележащей подложке. Имея в виду бурный рост потребности в таких системах воспроизведения изображений и прогноз по значительному увеличению потребности в солнечных элементах как альтернативном источнике энергии, способ определенного во введении типа, посредством которого экономичным образом может быть сформирован высококачественный кремниевый слой, имеет исключительно важное значение.

В настоящее время известны различные способы образования кремниевого слоя на нижележащей подложке. Данные способы включают в себя, с одной стороны, методы осаждения, в которых кремниевый слой может быть химически осажден из газа или пара кремнийсодержащей текучей среды-источника. Такие способы обозначают как ХОГФ (химическое осаждение из газовой или паровой фазы), часто с добавлением "Стимулированное ВЧ-плазмой" или "Термокаталитическое" (от англ. Hot Wire CVD, называемое также "термокаталитическим разложением") для указания на то, что для стимулирования способа применяют высокочастотную (радиочастотную) плазму или горячую проволоку, обычно из вольфрама. В данном случае морфология осажденного слоя варьируется от полностью аморфного до микрокристаллического и поликристаллического. Дополнительно существуют методы эпитаксиального роста, в которых кремниевый слой утолщается эпитаксиально после того, как первоначально образуется зародышевый слой с применением, например, лазерной технологии.

Однако недостатком данных известных методов является относительно низкая скорость роста, составляющая часто не более всего лишь нескольких десятых долей нанометра в секунду и, в случае эпитаксиального роста относительно высокая температура, воздействию которой подвергают подложку для получения высококачественного кристаллического кремниевого слоя. Поэтому данные методы менее пригодны для крупномасштабного промышленного применения, поскольку значительные требования предъявляются также к термостойкости подложки. По этой причине, в частности, данные известные методы непригодны для новых разработок в области солнечных элементов, где их применяют для создания кремниевого слоя обычно толщиной 1 мкм на фольге из пластмассы, обычно имеющей небольшую термостойкость. Эффективность данных существующих методов, в которых обычно применяют относительно дорогую текучую среду-источник, кроме того, является сравнительно низкой при их использовании.

Одной из целей настоящего изобретения является предоставление способа и устройства типа, определенного во введении, посредством которых даже при относительно низкой температуре может быть образован высококачественный кристаллический кремниевый слой со значительно более высокой скоростью роста, чем до этого достигалось известными методами.

Для достижения поставленной цели способ определенного во введении типа обладает в соответствии с изобретением тем признаком, что подложку также подвергают воздействию вспомогательной текучей среды, которая предпочтительно обладает способностью вытравливать некристаллически связанные атомы кремния, и тем, что на пути (в тракте) движения обеих текучих сред к подложке создают падение (т.е. перепад) давления. Соответственно для достижения поставленной цели устройство упомянутого во введении типа обладает в соответствии с изобретением тем признаком, что плазменная камера снабжена средствами подачи вспомогательной текучей среды для направления последней вместе с текучей средой-источником к подложке, и тем, что по меньшей мере во время работы обеспечены насосные средства для создания (приложения) падения давления между плазменной камерой и держателем подложки. Следует отметить, что при упоминании в контексте настоящего изобретения о воздействии текучей среды на подложку подразумевают, что фактически речь идет только о воздействии компонентов (продуктов) реакции, которые образуются из текучей среды в плазме или посредством плазмы.

Падение давления, приложенное в соответствии с изобретением, приводит к течению обеих текучих сред к подложке, посредством чего последняя подвергается воздействию значительно большего потока, чем в случае установленных известных способов. Соответственно при этом могут быть достигнуты более высокие скорости роста. В данном случае вспомогательная текучая среда обеспечивает то, что осажденные атомы кремния, не связанные в кристаллическую решетку, вытравливаются (т.е. удаляются путем травления) таким образом, что конечный слой имеет по меньшей мере по существу кристаллическую природу. Данное изобретение основано на воззрении, что атомы кремния в кристаллической решетке находятся в более благоприятном энергетическом состоянии, чем несвязанные, аморфные атомы кремния, так что последние могут быть селективно удалены подходящей вспомогательной текучей средой указанного типа. Удаленные таким образом атомы кремния далее снова являются, по меньшей мере частично, доступными для укладки в кристаллическую решетку, что увеличивает конечную эффективность. Благодаря данному комбинированному осаждению и селективному травлению высококачественный микрокристаллический кремниевый слой может быть осажден даже при относительно низкой температуре подложки. Данный слой относится к материалу, в котором присутствуют кристаллиты с типичным размером 10-100 нм. Данные кристаллиты необязательно окружены аморфной матрицей. Материал в данном случае сочетает ряд свойств монокристаллического и аморфного кремния. Следовательно, вследствие присутствия кристаллической структуры электропроводность является значительно лучшей, чем в случае аморфного кремния, что важно для электрических характеристик образуемых полупроводниковых элементов. С другой стороны, температура, при которой производят материал, является значительно более низкой, чем температура плавления кремния, необходимая для производства монокристаллического материала. Изобретение, таким образом, также может быть использовано для осаждения на подложках, которые не выдерживают такую высокую температуру, таких как большинство пластмасс.

Конкретный вариант воплощения способа в соответствии с изобретением обладает таким признаком, что вспомогательную текучую среду выбирают из группы, включающей в себя соединения, содержащие водород, хлор и фтор. Обнаружено, что водород, хлор и фтор в плазме обладают способностью селективно удалять атомы кремния, не связанные в кристаллическую решетку. Конкретный вариант воплощения указанного здесь способа обладает в соответствии с изобретением тем признаком, что в качестве вспомогательной текучей среды применяют газообразный водород. Газообразный водород рекомендован потому, что он является значительно менее агрессивным, чем, например, фтор, и в отличие от фтора не повреждает металлические части реактора, в котором осуществляют способ.

Дальнейший конкретный вариант воплощения способа в соответствии с изобретением обладает тем признаком, что в качестве текучей среды-источника применяют соединение из группы силана (SiH4), дисилана (Si2H6) и тетрафторида кремния (SiF4). Установлено, что данные кремнийсодержащие соединения являются очень хорошим источником атомов кремния, особенно в плазменно-возбужденном состоянии.

Дальнейший конкретный вариант воплощения способа в соответствии с изобретением отличается тем, что также вводят (инжектируют) и направляют к подложке по меньшей мере по существу инертную текучую среду-носитель. При вводе инертной текучей среды-носителя может быть создан относительно большой поток, в который вовлекаются обе реакционные текучие среды. Таким образом, эти реагенты имеют меньше возможности вступать в реакцию с частями реактора, который, следовательно, становится в меньшей степени загрязненным. Дальнейший вариант воплощения способа отличается тем, что текучую среду-носитель выбирают из группы благородных газов, а более конкретно тем, что в качестве текучей среды-носителя применяют аргон. Реакция непрерывно "подпитывается" за счет впуска такого инертного благородного газа для ограничения загрязнения до минимума.

Во многих случаях осажденный кремниевый слой должен в конце концов приобрести специфические полупроводящие и/или оптические свойства. Учитывая это, дальнейший конкретный вариант воплощения способа в соответствии с изобретением обладает тем признаком, что вводят (инжектируют) легирующую текучую среду, содержащую элемент, выбранный из групп III и V Периодической системы, в частности бор, фосфор, мышьяк или сурьму. Эти элементы обладают способностью изменять (полу)проводящие свойства образованного кремниевого слоя и могут быть использованы для создания в нем внутреннего электрического поля. Это особенно важно для производства солнечных элементов (батарей) и других полупроводниковых элементов в осажденном кремниевом слое или из него. В частности, с целью производства солнечных элементов дальнейший вариант воплощения способа в соответствии с изобретением обладает тем признаком, что вводят легирующую текучую среду, содержащую углерод. Причиной является то, что углерод обеспечивает повышенное поглощение света в конечном кремниевом слое, что приводит, например, к возрастанию эффективности солнечного элемента.

Дальнейший конкретный вариант воплощения способа обладает в соответствии с изобретением тем признаком, что как текучую среду-носитель, так и вспомогательную текучую среду вводят в место расположения плазмы, и что текучую среду-источник вводят по пути движения текучей среды-носителя и вспомогательной текучей среды к подложке. Как вспомогательную текучую среду, так и текучую среду-носитель вводят в плазменную дугу и затем увлекают по пути движения (в тракт) к подложке. Обычно агрессивная и сильно реакционноспособная текучая среда-источник лишь позже подмешивается на этом пути, а следовательно, практически не имеет возможности неблагоприятно влиять на плазменную камеру.

Дальнейший конкретный вариант воплощения способа в соответствии с изобретением обладает тем признаком, что вспомогательную текучую среду подают, по меньшей мере, почти в том же самом количестве, что и текучую среду-источник. На практике обнаружено, что почти равное количество текучей среды-источника и вспомогательной текучей среды является достаточным для получения требуемой морфологии полупроводникового материала при температуре подложки в приблизительно 500°С. Однако дальнейший предпочтительный вариант воплощения способа в соответствии с изобретением обладает тем признаком, что вспомогательную текучую среду подают в значительно большем количестве, чем текучую среду-источник. При подаче вспомогательной текучей среды в избыточном количестве, обычно превышающем количество текучей среды-источника от десяти и до тысячи раз, в частности от двадцати до ста раз, получают кристаллическую структуру, которая, возможно, даже обладает более высоким качеством, причем на практике температура подложки может оставаться ограниченной на уровне не более около 250°С. Способ может быть таким образом применен к большому разнообразию подложек.

В практическом варианте воплощения способ в соответствии с изобретением отличается тем, что подложку в данном случае располагают в реакционной камере, плазменную дугу генерируют в плазменной камере, в реакционной камере создают пониженное давление (разрежение) по отношению к плазменной камере, и при этом плазменная камера и реакционная камера находятся в открытом сообщении друг с другом через проходное отверстие. Такое расположение описано в Европейской патентной заявке номер 297637 настоящего заявителя, содержание которой следует рассматривать в качестве ссылки и включить в данное описание. Таким образом, обнаружено, что на практике возможно образовать кремниевый слой хорошего качества со скоростью роста порядка нескольких нанометров в секунду.

Дальнейший вариант воплощения способа в данном отношении обладает тем признаком, что в плазменную камеру вводят по меньшей мере вспомогательную текучую среду и тем, что текучую среду-источник подают в реакционную камеру со всех сторон вокруг проходного отверстия. При таком вводе текучей среды-источника полностью или большей частью вокруг проходного отверстия получают исключительно гомогенную смесь и поэтому могут быть получены высокая дозировка и соответственно конечная высокая скорость роста.

Вспомогательная текучая среда и текучая среда-носитель могут по существу обе быть введены в одну и ту же плазменную камеру и затем подведены к подложке. Однако дальнейший предпочтительный вариант воплощения способа в соответствии с изобретением обладает тем признаком, что реакционная камера находится в открытом сообщении через дополнительное проходное отверстие с дополнительной плазменной камерой, в которой генерируют дополнительную плазменную дугу, и тем, что в первую плазменную камеру вводят по меньшей мере вспомогательную текучую среду, а в дополнительную плазменную камеру подают одну или несколько текучих сред различающегося состава. Таким образом, различные смеси различных текучих сред могут подаваться в отдельные плазменные камеры для оптимизации способа. Условия состояния плазмы в плазменной камере, в которую производят ввод текучей среды-носителя, могут быть оптимизированы как таковые с целью достижения тем самым намеренной диссоциации текучей среды-источника, в то время как первая плазменная камера может быть оптимально настроена полностью независимым образом для достижения намеренного селективного травящего действия вспомогательной текучей среды на образованный слой. Данная последняя плазменная камера может быть, кроме того, размещена на меньшем или, напротив, на большем расстоянии от подложки так, чтобы уменьшить или увеличить количество взаимодействий вспомогательной текучей среды в газовой фазе перед тем, как она достигнет подложки. Конкретный вариант воплощения устройства в соответствии с изобретением обладает в данном отношении тем признаком, что первая плазменная камера, снабженная средствами подачи вспомогательной текучей среды, размещена ближе к держателю подложки, чем дополнительная плазменная камера. Таким образом может быть ограничена потеря атомарной вспомогательной текучей среды, в частности водорода, вследствие непреднамеренной поперечной диффузии.

Несмотря на то, что падение давления приводит само по себе к исключительно направленному процессу, дальнейший вариант воплощения способа в соответствии с изобретением обладает тем признаком, что между подложкой и плазмой прикладывают напряжение смещения таким образом, чтобы дополнительно увеличить степень направленного поведения заряженных частиц. Полученный в результате больший поток реакционных частиц приводит к более плотной структуре образованного слоя, что в ряде случаев является желательным.

Изобретение будет далее разъяснено ниже со ссылкой на ряд вариантов воплощения и связанные с ними фиг.1 и 2.

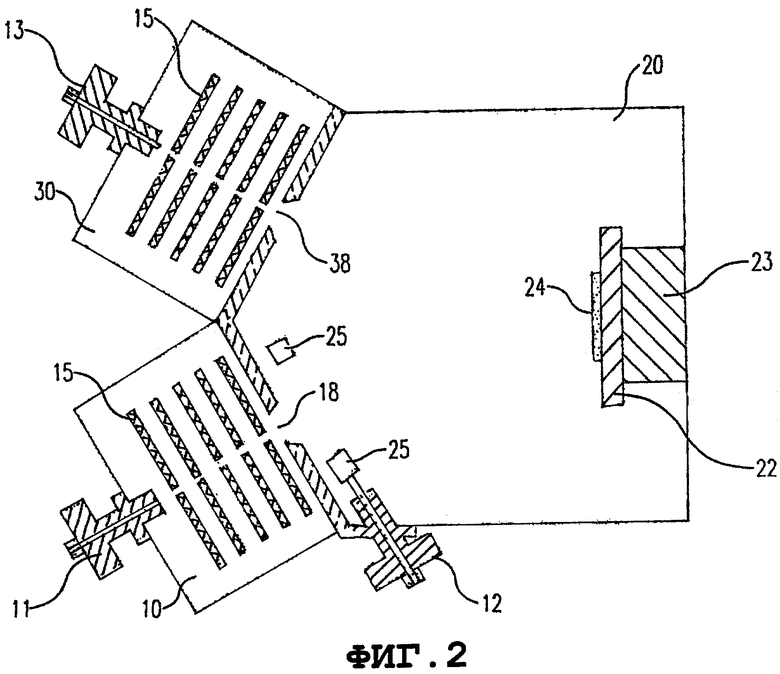

Фигура 1 показывает разрез устройства для реализации первого варианта воплощения способа в соответствии с изобретением фиг.1 и 2.

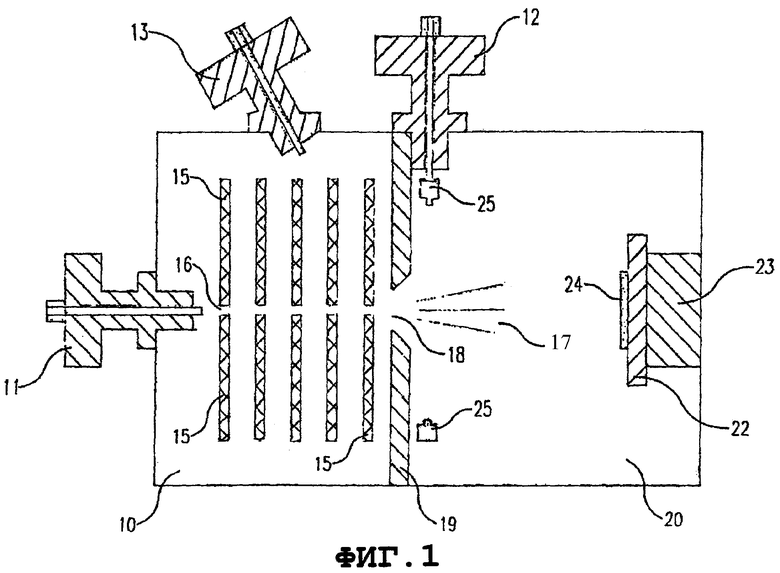

Фигура 2 показывает разрез устройства для реализации второго варианта воплощения способа в соответствии с изобретением.

Фигуры являются только схематичными и выполнены не в масштабе. Некоторые измерения, в частности, являются (сильно) увеличенными для ясности. Соответствующие части на фигурах обозначены, насколько это возможно, такими же ссылочными номерами.

Фигура 1 показывает плазменный реактор, в котором может проводиться способ в соответствии с одним из вариантов воплощения изобретения. Устройство по существу включает в себя две камеры, а именно плазменную камеру 10 и реакционную камеру 20, которые выполнены соответственно из меди и нержавеющей стали. В реакционной камере 20 расположен ряд электродов 15, которые снабжены по центру отверстием 16. Из первого ввода 11 через данные отверстия направляется подходящая текучая среда-носитель, такая как аргон или другой благородный газ, при практически постоянном потоке газа, составляющем обычно около 25,5·10-3 моль/c. Через данный газ пропускают ток порядка 40-50 А, посредством чего создается плазма. В конечном счете, более или менее стабильная разность потенциалов между электродами 15 составляет порядка 200 В. Электроды 15 соединяют с этой целью в мост сопротивления (не показан) для стабилизации потока плазмы настолько, насколько это возможно. Плазма протекает в направлении реакционной камеры 20 и может входить в нее через проходное отверстие 18. Генерируемый таким образом поток плазмы является в высокой степени направленным, когда он покидает плазменную камеру в результате большого потока газа и высокой температуры, которой вводимый газ достигает в плазме.

Вследствие ввода текучей среды-носителя в плазменную камеру 10, во время работы в ней преобладает избыточное давление по отношению к реакционной камере 20, причем данное избыточное давление непрерывно вакуумируется через подходящее насосное соединение 21. Плазма, генерируемая в плазменной камере 10 и указанная схематически ссылочным номером 17, таким образом будет попадать в реакционную камеру 20 через проходное отверстие 18 в стенке 19 между плазменной камерой 10 и реакционной камерой 20 и будет там расширяться. В реакционной камере расположен держатель 22 подложки, который соединен через соединительную часть 23 со стенкой реакционной камеры и который заземлен. На держателе 22 подложки расположена подложка 24, которая таким образом подвергается воздействию входящей плазменной дуги 17.

В реакционную камеру 20 через второй ввод 12, находящийся непосредственно позади отверстия 18, подается кремнийсодержащая текучая среда-источник. В данном варианте воплощения для этой цели выбран силан, хотя на практике хорошие результаты получают также с дисиланом и тетрафторидом кремния в качестве текучей среды-источника. Текучую среду-источник в данном варианте воплощения вводят в количестве около 1·10-5 моль/c. Для равномерного распределения текучей среды-источника в реакционной камере ее пропускают через кольцевую структуру 25. Кольцевая структура 25 содержит трубчатый корпус, который простирается вокруг отверстия 18 и снабжен выходными отверстиями, расположенными на одинаковом расстоянии друг от друга. Таким образом обеспечивают гомогенный входной поток текучей среды-источника в реакционную камеру, за счет чего он особенно эффективно входит в контакт с плазмой 17. В плазме силан диссоциирует на кремнийсодержащие радикалы и атомарный водород. Находясь в непосредственной близости от подложки 24, кремний осаждается с образованием на подложке целевого кремниевого слоя.

Для увеличения степени кристалличности структуры в осажденном таким образом кремниевом слое в данном варианте воплощения в соответствии с изобретением в реактор через третий ввод 13 подают вспомогательную текучую среду. В данном варианте воплощения вспомогательная текучая среда содержит газообразный водород, который был уже впущен в плазменную камеру 10 для создания тем самым плазменной смеси аргон/водород. В данном варианте воплощения применяют поток водорода, составляющий приблизительно 1·10-3 моль/с. Избыточное количество водорода используют таким образом, чтобы он действовал независимо как травящий предшественник. Образующийся атомарный водород гарантирует, что осажденные атомы кремния, которые до сих пор не связаны в кристаллическую решетку, селективно вытравливаются с тем, чтобы в дальнейшем иметь возможность для повторного осаждения. Таким образом, было обнаружено, что эффективность способа в соответствии с изобретением достигает более 50% от вводимой текучей среды-источника, и это означает, что более одного из двух приходящих атомов кремния укладываются в осажденный слой.

В соответствии с описанным способом кремниевый слой, имеющий микрокристаллическую структуру, постепенно осаждается на подложке 24. Определения с помощью дифракции рентгеновских лучей показывают, что образованный таким образом слой содержит кремниевые кристаллиты с типичным размером порядка 10-100 нм, которые взаимосвязаны через аморфную матрицу. Вследствие высокой плотности потока плазмы таким образом может быть достигнута скорость роста более 3 нм/с, которая для кремниевого слоя толщиной приблизительно 1 мкм соответствует общему времени осаждения менее 6 мин. В данном случае температура подложки поднимается не более чем приблизительно до 200-500°С, и при подходящих условиях может даже поддерживаться при значении ниже 300°С. Данные температуры значительно ниже, чем требуется для методов эпитаксиального роста, и они делают способ в соответствии с изобретением пригодным, помимо прочих моментов, для осаждения на фольге из пластмассы, которая обладает не очень высокой термостойкостью и применяется в основном для тонкопленочных солнечных элементов.

Альтернативное устройство для реализации способа в соответствии с изобретением показано на фиг.2. В данном случае устройство также имеет раздельные камеры для генерирования плазмы с одной стороны и для конечного осаждения кремниевого слоя с другой. В отличие от первого варианта воплощения плазменная камера в данном случае принимает сдвоенную форму. Устройство, следовательно, включает в себя отдельную плазменную камеру 30, в которой генерируется плазма из водорода или другой пригодной вспомогательной текучей среды, такой, например, как фтор, в дополнение к плазменной камере 10 для образования основной плазмы из аргона или другой соответствующей текучей среды-носителя, при необходимости в сочетании со вспомогательной текучей средой. Обе плазменные камеры 10, 30 снабжены входом 11 и соответственно 13 для соответствующего газа и имеют ряд электродов 15, с помощью которых может быть сгенерирована требуемая плазма. Поскольку применяют раздельные плазменные камеры, их можно эксплуатировать при оптимальных условиях для каждой индивидуальной плазмы. Электроды в плазменной камере соединены как таковые в их собственный мост сопротивления, приспособленный к индивидуальному потоку плазмы так, чтобы повысить устойчивость процесса.

Обе плазмы попадают в реакционную камеру 20 через раздельные отверстия 18, 38. Кремнийсодержащая текучая среда-источник подается через третий ввод 12 со всех сторон вокруг отверстия 18 между первой плазменной камерой 10 и реакционной камерой 20 в плазму, которая течет в реакционную камеру 20 через данное отверстие 18. Таким образом из нее образуются кремнийсодержащие радикалы, которые в конечном счете осаждаются в атомарной форме на подложку. Плазма, которая создается из вспомогательной текучей среды и которая течет из второй плазменной камеры 30, далее направляется непосредственно на подложку для обеспечения там преднамеренного травящего предшественника, который способствует кристаллическому осаждению.

Расположенный в реакционной камере держатель 22 подложки, несущий на себе подложку 24, которая таким образом одновременно подвергается воздействию, с одной стороны, плазмы, обогащенной кремниевыми радикалами, и, с другой стороны, травящего предшественника. В данном варианте воплощения в качестве кремнийсодержащей текучей среды-источника применяют тетрафторид кремния (SiF4), а другие параметры остаются такими же, как и для первого варианта воплощения. В данном случае также осаждается микрокристаллический кремниевый слой при скорости осаждения более 3 нм/c и при температуре подложки, которая может поддерживаться на уровне существенно ниже 500°С. И в этом случае также может быть достигнута эффективность использования текучей среды-источника, равная 50%.

Изобретение во всех своих аспектах предоставляет способ производства кристаллического кремниевого слоя, который благодаря относительно высокой скорости осаждения и относительно высокой эффективности является пригодным для применения в промышленном масштабе, причем в результате относительно низкой температуры подложки способ также может быть применен для подложек из пластмассы или другого материала с низкой термостойкостью.

Несмотря на то, что изобретение было разъяснено выше исключительно со ссылкой на приведенные два варианта воплощения, очевидно, что изобретение никоим образом не ограничивается ими. Напротив, для рядового специалиста в данной области, вероятно, очевидны многие другие модификации и варианты воплощения в пределах объема изобретения. Например, подходящее напряжение смещения может быть приложено через держатель подложки между подложкой и плазмой для притягивания большего числа ионов из плазмы к подложке. Это приводит к более высокой энергии ионов, которая увеличивает плотность полученной структуры.

Изобретение относится к способу и устройству для осаждения по меньшей мере частично кристаллического кремниевого слоя на подложку и может быть использовано в различных отраслях машиностроения. Генерируют плазму и подложку подвергают воздействию кремнийсодержащей текучей среды-источника и вспомогательной текучей среды, обладающей способностью вытравливать некристаллически связанные атомы кремния. На пути движения обеих текучих сред к подложке создают падение давления. Устройство имеет плазменную камеру, реакционную камеру и средства подачи текучей среды-источника. Реакционная камера содержит держатель подложки и находится в открытом сообщении с плазменной камерой через проходное отверстие. Плазменная камера снабжена средствами подачи вспомогательной текучей среды и обеспечена насосными средствами для создания падения давления между плазменной камерой и держателем подложки. В результате даже при низкой температуре образуется высококачественный кристаллический кремниевый слой со значительно высокой скоростью роста. 2 н. и 19 з.п. ф-лы, 2 ил.

| Способ получения пленок двуокиси кремния | 1986 |

|

SU1738872A1 |

| СПОСОБ ОСАЖДЕНИЯ ПЛЕНОК ГИДРОГЕНИЗИРОВАННОГО КРЕМНИЯ | 1994 |

|

RU2100477C1 |

| WO 00/74932 A1, 14.12.2000 | |||

| Способ правки изразцов или других керамических изделий | 1960 |

|

SU143701A1 |

| СПОСОБ ВЫДЕЛЕНИЯ | 0 |

|

SU297637A1 |

Авторы

Даты

2005-08-20—Публикация

2002-04-12—Подача