механизм для выдачи готового продукта сетчата-я поверхность низковольтного электрода снабл ена инерционным или бигармоническим приводом, обеспечивающим крзговое движение дробимого материала по этой поверхности, при этом сетчатая поверхность низковольтного электрода выполнена с кольцевым углублением, над которым расположены высоковольтные электроды, а устройство снабжено подвешенной на тросах крышкой с закрепленными на ней электродами.

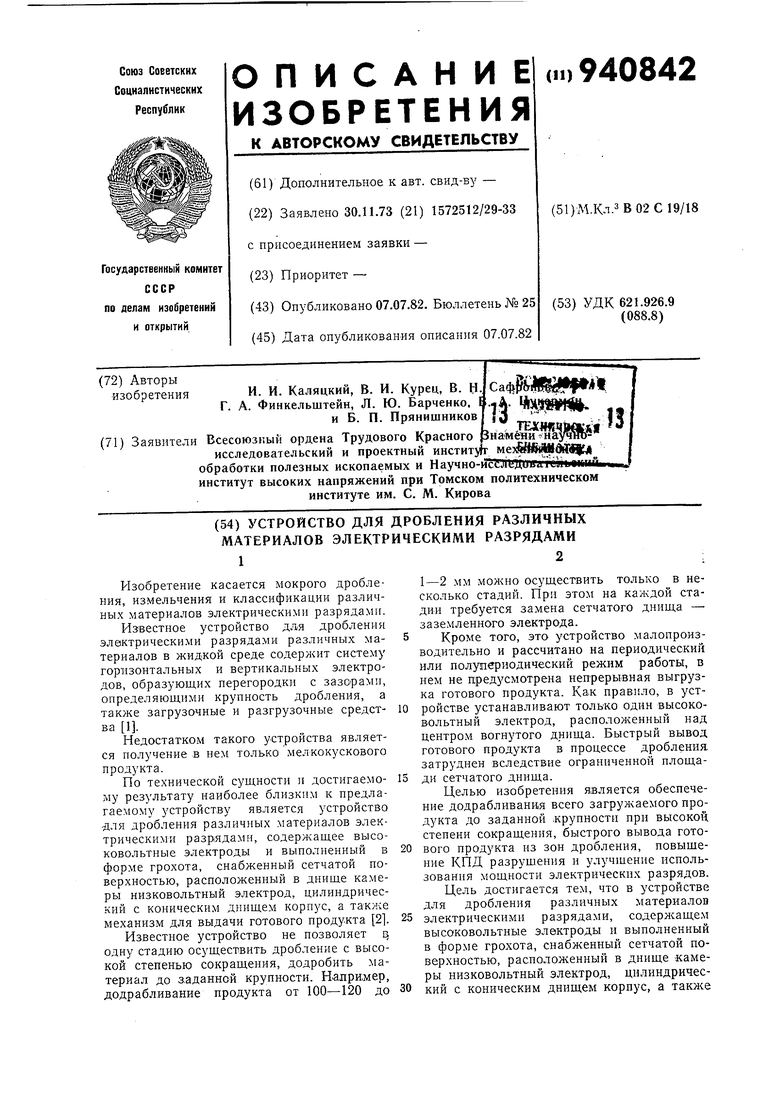

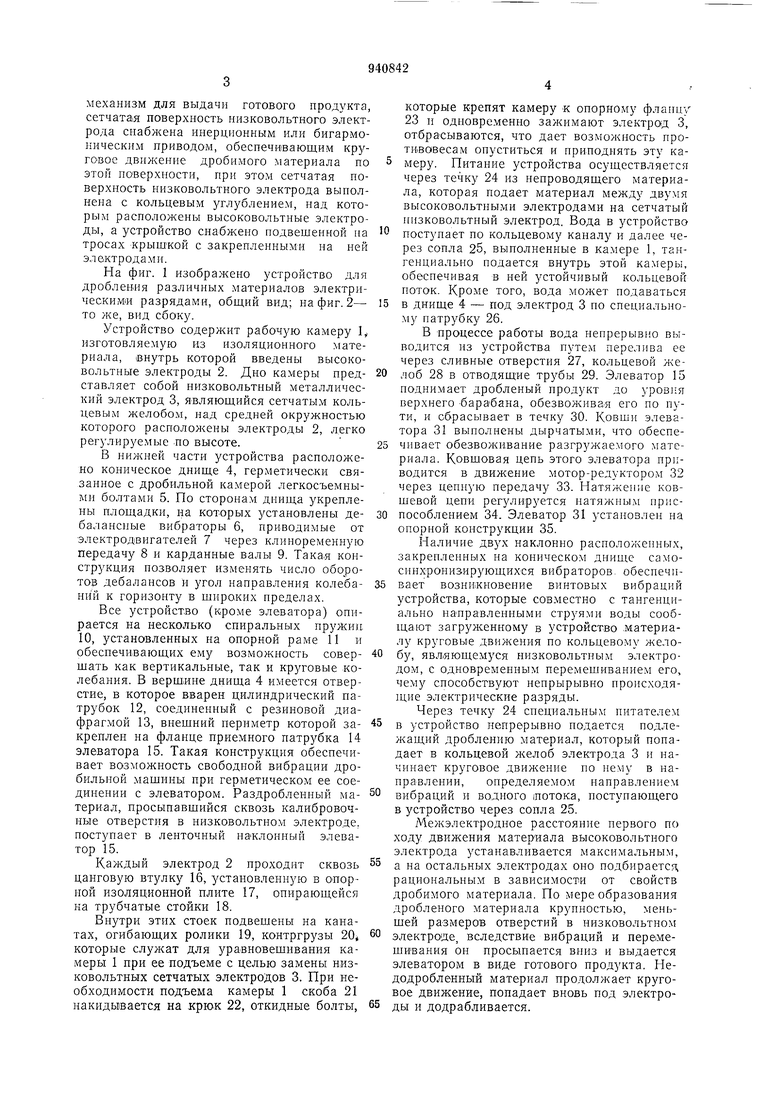

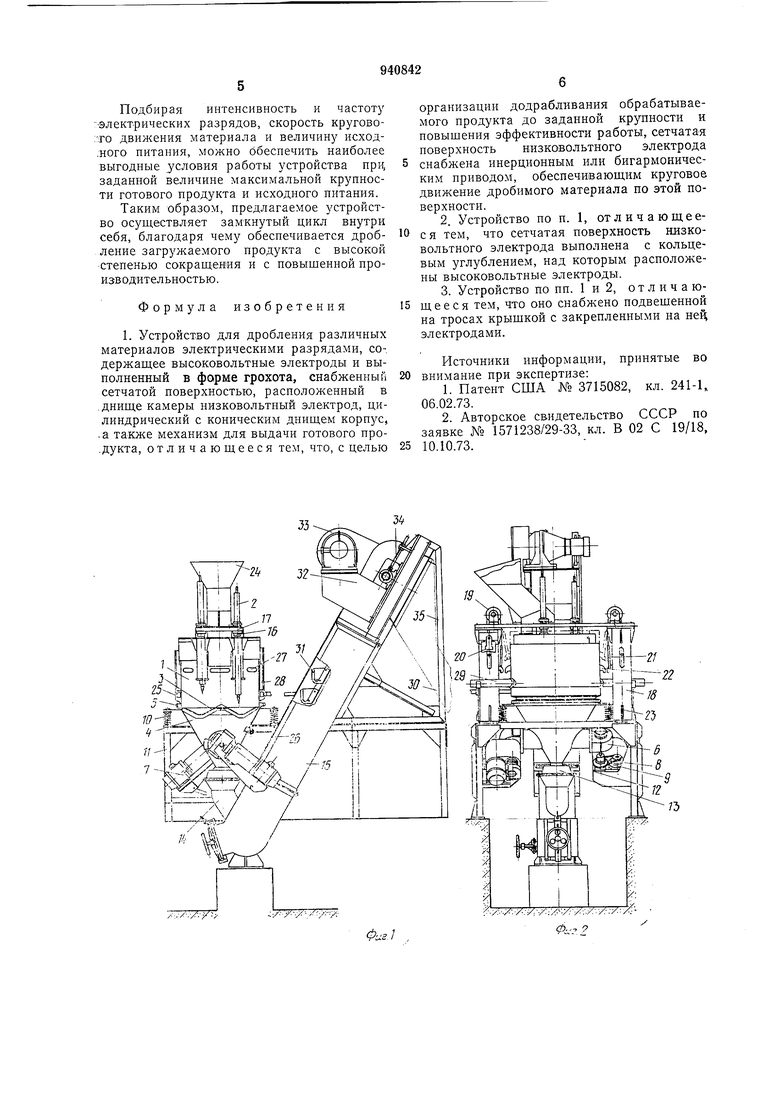

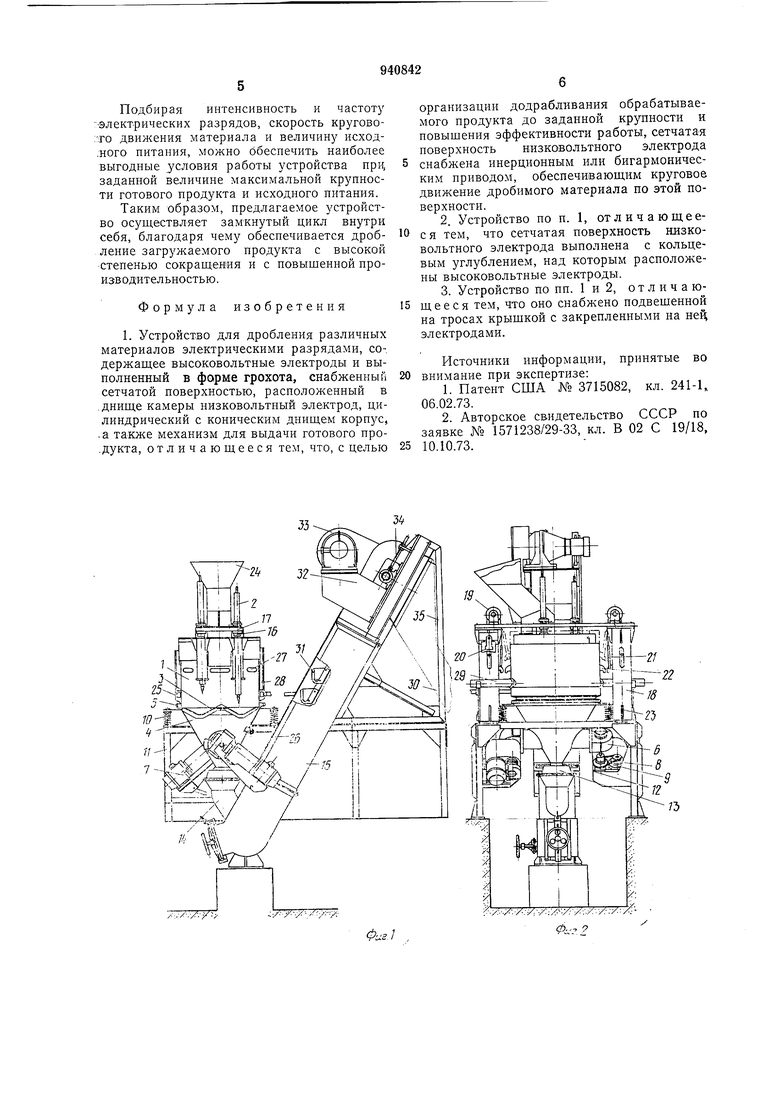

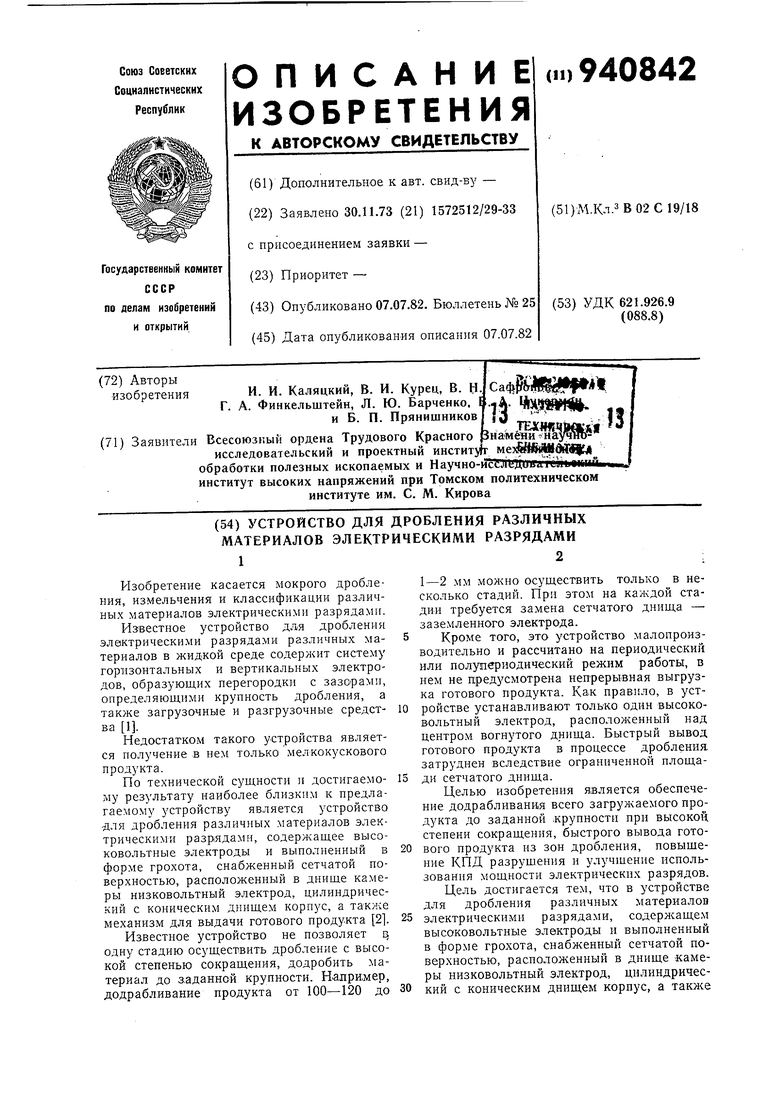

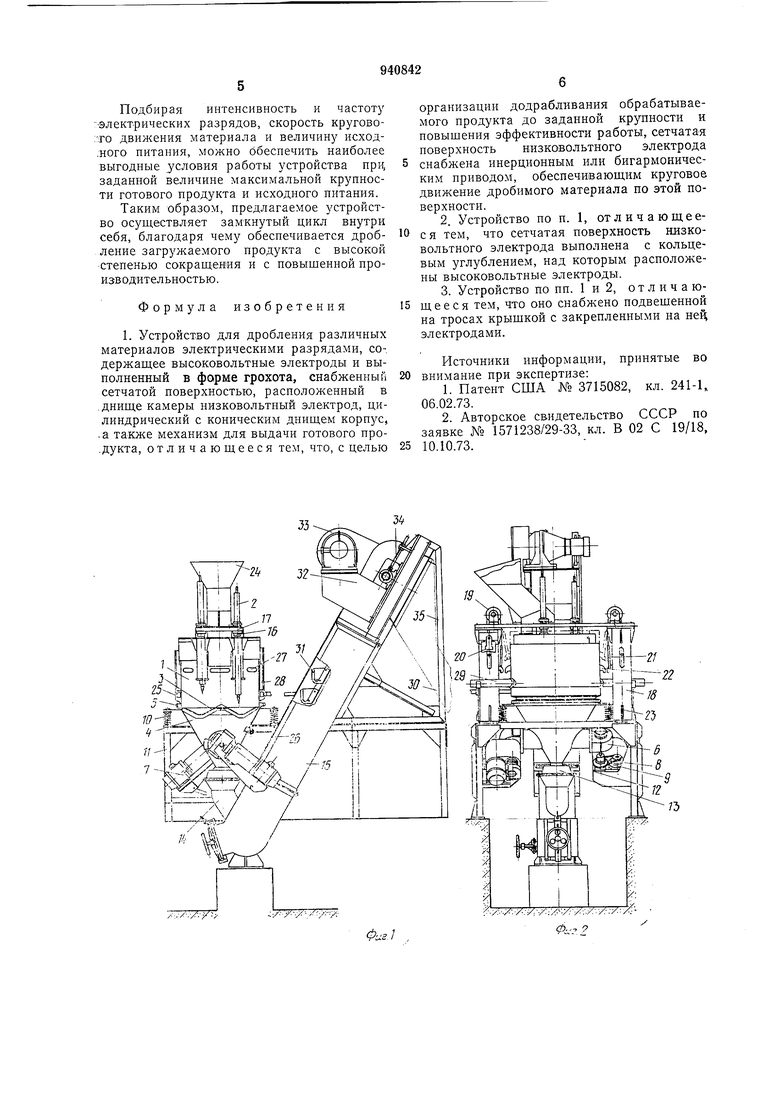

На фиг. 1 изображено устройство для дробления различных материалов электрическим1И разрядами, обш,ий вид; на фиг. 2- то же, вид сбоку.

Устройство содержит рабоч)ю камеру 1у изготовляемую из изоляционного материала, -внутрь которой введены высоковольтные электроды 2. Дно камеры представляет собой низковольтный металлический электрод 3, являющийся сетчатым кольцевым желобом, над средней окружностью которого расположены электроды 2, легко регулируемые по высоте.

В нижней части устройства расположено коническое днище 4, герметически связанное с дробильной камерой легкосъемными болтами 5. По сторонам днища укреплены площадки, на которых установлены дебалансные вибраторы б, приводимые от электродвигателей 7 через клиноременную передачу 8 и карданные валы 9. Такал конструкция позволяет изменять число оборотор дебалансов и угол направления колебаний к горизонту в щиро,ких пределах.

Все устройство (кроме элеватора) опирается на несколько спиральных нруЖин10, установленных на опорной раме 11 и обеспечивающих ему возможность соверщать как вертикальные, так и круговые колебания. В вершине днища 4 имеется отверстие, в которое вварен цилиндрический натрубок 12, соединенный с резиновой диафрагмой 13, внешний периметр которой закреплен на фланце приемного патрубка 14 элеватора 15. Такая конструкция обеспечивает возможность свободной вибрации дробильной мащины при герметическом ее соединении с элеватором. Раздробленный материал, просыпавшийся сквозь калибровочные отверстия в низковольтном электроде, постзпает в ленточный наклонный элеватор 15.

Каждый электрод 2 проходит сквозь цанговую втулку 16, установленную в опорной изоляционной плите 17, опирающейся на трубчатые стойки 18.

Внутри этих стоек подвешены на канатах, огибающих ролики 19, контргрузы 20 которые служат для зфавновешивания камеры 1 прц ее подъеме с целью замены низковольтных сетчатых электродов 3. При необходимости подъема камеры 1 скоба 21 накидывается на крюк 22, откидные болты,

которые крепят камеру к опорному фланцу 23 п одновременно зажимают электрод 3, отбрасываются, что дает возможность противовесам опуститься и приподнять эту камеру. Питание устройства осуществляется через течку 24 из непроводящего материала, которая подает материал между двумя высоковольтными электродами на сетчатый низковольтный электрод. Вода в устройство поступает по кольцевому каналу и далее через сопла 25, выполненные в камере 1, тангенциально подается внутрь этой камеры, обеспечивая в ней устойчивый кольцевой поток. Кроме того, вода подаваться в днище 4 - под электрод 3 но специальному патрубку 26.

В процессе работы вода непрерывно выводится из устройства путем перелива ее через сливные отверстия 27, кольцевой желоб 28 в отводящие трубы 29. Элеватор 15 поднимает дробленый продукт до уровня верхнего барабана, обезвожива,я его по пути, и сбрасывает в течку 30. Ковши элеватора 31 выполнены дырчатыми, что обеспечивает обезвоживание разгружаемого материала. Ковщовая цепь этого элеватора приводится в движение мотор-редуктором 32 через ценную передачу 33. Натяжение ковшевой цепи регулирзется натяжным приспособлением 34. Элеватор 31 установлен на опорной конструкции 35.

Наличие наклонно расположенных, закрепленных на коническом днище самосинхронизирующихся вибраторов- обеспечивает возникновение винтовых вибраций устройства, которые совместно с тангенциально направленными струями воды сообщают загрунсенному в устройство .материалу круговые движения по кольцевому желобу, являющемуся низковольтным электродом, с одновременным перемешиванием его, чему способствуют непрырывно пронсходяпще электрические разряды.

Через течку 24 снециальным питателем в устройство непрерывно подается подлежащий дроблению материал, который попадает в кольцевой желоб электрода 3 и начинает круговое движение по нему в направлении, определяемом направлением вибраций и водного потока, поступающего в устройство через сопла 25.

Л1ежэлектродное расстояние первого по ходу движения материала высоковольтного электрода устанавливается максимальным, а на остальных электродах оно подбирается, рациональным в зависимости от свойств дробимого материала. По мере образования дробленого материала крупностью, меньшей размеров отверстий в низковольтном электроде, вследствие вибраций и перемешивания он просыпается вннз и выдается элеватором в виде готового продукта. Недодробленный материал продолжает круговое движение, попадает вновь под электроды и додрабливается.

| название | год | авторы | номер документа |

|---|---|---|---|

| Установка для электроимпульсного измельчения материалов | 1990 |

|

SU1821242A1 |

| Устройство для дробления материалов электрическими разрядами | 1990 |

|

SU1761279A1 |

| ЭЛЕКТРОГИДРАВЛИЧЕСКАЯ ДРОБИЛКА | 2020 |

|

RU2738727C1 |

| Дробильно-измельчительное устрой-CTBO | 1973 |

|

SU845844A1 |

| Измельчительно-классифицирующееуСТРОйСТВО | 1972 |

|

SU845842A1 |

| Дробилка соли | 1984 |

|

SU1347978A1 |

| Электрогидравлическая дробилка | 2023 |

|

RU2828431C1 |

| Устройство для измельчения и сушки материала | 1989 |

|

SU1719077A1 |

| Конусная инерционная дробилка | 1988 |

|

SU1581376A1 |

| Устройство для дробления и измельчения | 1973 |

|

SU852356A1 |

Авторы

Даты

1982-07-07—Публикация

1973-11-30—Подача