Изобретение относится к области обработке металлов давлением, а именно к изготовлению элементов обшивок сварных конструкций различного назначения.

Формообразование гнутых деталей в холодном состоянии требует применения большого количества штамповой оснастки и больших усилий прессового оборудования (до 5000 тс), при этом критерием максимальной вытяжки является утонение, которое, как правило, ограничивается значением 10% от номинальной толщины заготовки. При этом при формообразовании листовых деталей двоякой кривизны согласно закону неизменности объема деформируемого металла неизбежно происходит утонение заготовки, так как две радиальные деформации в плоскости заготовки, как правило, растягивающие. В связи с этим для формообразования листовых деталей двоякой кривизны требуются значительные усилия.

Кроме того, известно, что превышение максимально допускаемого утонения приводит к значительному наклепу металла, сопровождаемому резким падением некоторых важных для работоспособности металла физико-механических его свойств, в первую очередь, пластичности и ударной вязкости.

В последние годы разработаны методы последовательного и ротационно-локального деформирования, при которых достигается оптимизация утонений и усилий формообразования листовых заготовок двоякой кривизны (см. Александров В.Л., Горбач В.Д., Куклин О.С., Шабаршин В.П. Высокие прорывные технологии гибкий правки // Вестник технологии судостроения, 1998, №4). По этим методам запатентованы новые способы и устройства, которые применяются при разработке новых ресурсосберегающих технологий и нового поколения гибочно-правильного оборудования (патенты РФ №№2102170; 2129929; 2191082; 2194587; 2194588; №2194589 и др.).

Наиболее близким к заявляемому способу является патент №2194589, который принят за прототип. Согласно этому прототипу формообразование листовых деталей с криволинейной поверхностью двоякой кривизны осуществляется преимущественно путем последовательного приложения локальных изгибающих усилий за один или несколько переходов по траектории изопараметрических линий равных прогибов заготовки, находящейся под нагрузкой, или равных изгибающих усилий.

Однако при использовании этого технического решения для крупногабаритных заготовок при формообразовании деталей двоякой кривизны в средней части заготовки появляются значительные утонения (до 10% и более), что требует высоких значений усилий деформирования и большого количества переходов. Это приводит к повышенным трудо-, энерго- и материалоемкости процессов, а также необходимости термообработки для восстановления физико-механических свойств деформируемого металла.

Задачей настоящего изобретения является снижение энерго- и материалоемкости процессов формообразования листовых деталей двоякой кривизны. Техническим результатом, за счет которого решается поставленная задача, является уменьшение утонения детали.

Указанный результат достигается при предварительном вырезании средней части заготовки формуемой детали, последующего раздельного формообразования средней и наружной частей заготовки, после чего целостность детали восстанавливается сваркой.

Вырезание средней части детали уменьшает, по крайней мере, в 2 раза (пропорционально квадрату наименьшего размера детали в плане) утонение Δs и связанное с ним максимальное значение радиальных деформаций εr, которые, как показал комплекс проведенных экспериментальных исследований, пропорциональны длине (L) и ширине (В) заготовки, а для средней части круглой заготовки величины Δs и εr пропорциональны квадрату диаметра заготовки Δs=2εr˜LB или Δs=2εr˜D2. (См. Куклин О.С., В.М. Левшаков. Формообразование элементов сферических конструкций методом упругопластического последовательного локального деформирования ФГУП "ЦНИИ им. акад. А.Н.Крылова". Сборник тезисов докладов на научно-технической конференции по строительной механике корабля, посвященная памяти проф. П.Ф.Папковича. 2002 г., с.95).

В частном случае этого технического решения для получения одинаковых или близких значений утонения на всех изгибаемых деталях целесообразно размер контура по поперечному сечению выделяемой части детали выбирать приблизительно равным размеру оставшейся части детали при равных значениях "гауссовой" кривизны поверхности детали, равной К=1/(Rmin·Rmax), где Rmin и Rmax - минимальное и максимальное значения радиусов кривизны в нормальных сечениях, проходящих через точку поверхности. Если значение гауссовой кривизны поверхности получаемых частей детали неодинаково, то отношение размера контура по поперечному сечению выделяемых частей деталей следует выбирать обратно пропорциональным значению "гауссовой" кривизны поверхности детали (В1/В2=К2/К1).

В другом частном случае для уменьшения утонения на более крупной наружной части листовой заготовки ее формообразование осуществляют по конической поверхности с приложением изгибающих усилий или прокатке по радиальным направлениям заготовки, что еще более чем в 2 раза уменьшает утонение заготовки (см. также вышеуказанную работу).

В третьем частном решении для уменьшения утонения разрез заготовки осуществляют по так называемым линиям кривизны, в каждой точке которых значения взаимно перпендикулярных радиусов кривизны достигают наибольшего и наименьшего значения (см. Бронштейн И.Н., Семендяев К.А. Справочник по математике. М.: Физматгиз, 1959, с.262).

Существенное снижение (в 2-3 раза) утонения заготовки и максимальных радиальных деформаций приводит к значительному снижению требуемых усилий формообразования, количества нажимов, проходов и переходов и, следовательно, к уменьшению трудо-, материале- и энергоемкости процесса формообразования.

Удлинение вырезанной внутренней части заготовки, происходящее при раскатке за счет утонения, обеспечивает ее собираемость с наружной частью при минимальном объеме подгоночных работ.

Сущность изобретения поясняется на примере формообразования листовой детали сферической формы нижеследующими схемами:

фиг.1 - днище эллиптическое, изготовленное из листа толщиной 10 мм;

фиг.2 - схема разрезания заготовки днища;

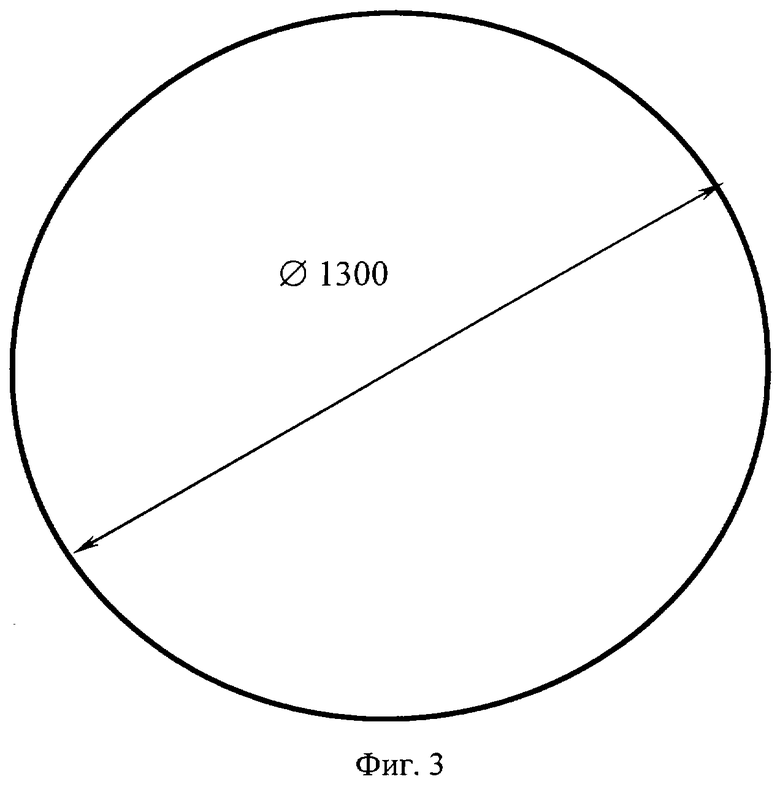

фиг.3 - вырезанная средняя часть заготовки днища - донышко;

фиг.4 - вырезанная наружная часть заготовки днища в виде одного лепестка:

фиг.5 - наружная часть заготовки после формообразования по конической поверхности;

фиг.6 - готовая деталь - днище после формования и сварки.

Готовое изделие представляет собой эллиптическое днище (фиг.1), имеющее переменный радиус кривизны поверхности в радиальном направлении, который уменьшается по закону эллипса от центра днища к его кромке.

Заготовка днища разрезается на две части: внутреннюю - донышко 1 и наружную, которую для крупногабаритных деталей разрезают дополнительно на лепестки 2 и 3, количество которых определяется технологическими возможностями и габаритами детали, в частном случае оно может быть равно двум, как показано на фиг.2.

Листовая заготовка для изготовления средней части днища - донышка представляет собой круг (фиг.3), а заготовка для изготовления наружной части днища (одного из лепестков) - усеченный сектор (фиг.4).

Из листовой заготовки (фиг.1) вырезают внутреннюю часть 1 таким образом, чтобы ее размер (диаметр) был бы как минимум в два раза больше ширине наружной части 2 и 3 заготовки. Более точно отношение диаметра к ширине боковой части определяют по формуле  ,

,

где R - средний радиус кривизны поверхности донышка, Rcp - средний радиус кривизны боковой поверхности в радиальном направлении, Вдн - диаметр сформованного днища.

Например, для днища, показанного на фиг.1, это отношение составит  . С учетом длины прямого участка кромки днища, равного 50 мм, отношение диаметра к ширине боковой части (см. фиг.3 и 4) составит D/B=13007(350-50)=4,3, что близко к результатам расчета по приведенной формуле.

. С учетом длины прямого участка кромки днища, равного 50 мм, отношение диаметра к ширине боковой части (см. фиг.3 и 4) составит D/B=13007(350-50)=4,3, что близко к результатам расчета по приведенной формуле.

Затем наружную часть заготовки изгибают приложением усилий по радиальным направлениям до конической поверхности (фиг.5). После раздельного формообразования внутреннюю 1 и наружные 2 и 3 части заготовки собирают и сваривают в готовую деталь (фиг.6).

Таким же образом можно проводить формообразование деталей других форм, при этом в каждом случае раскрой рационально выполнять вдоль линий с наименьшим значением кривизны, поскольку линия действия изгибающих усилий или линия прокатки в этом случае не будут выходить за пределы изгибаемой детали, что уменьшит количество переходов и тем самым снизит трудоемкость и повысит производительность гибки деталей.

Использование предлагаемого способа формообразования листовых деталей двоякой кривизны опробовано на многофункциональном гибочно-правильной станке МГПС-25 усилием 25 тс для размеров и формы деталей, показанных на фиг.1-6 и выполненных из стали марки ВМСт.3 пс.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ И КРИТЕРИЕВ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2006 |

|

RU2336135C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2004 |

|

RU2259249C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2008 |

|

RU2376094C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ШТАМПОСВАРНЫХ ОБОЛОЧЕК ТОРОСФЕРИЧЕСКОЙ И ЭЛЛИПТИЧЕСКОЙ ФОРМЫ | 2010 |

|

RU2443488C2 |

Изобретение относится к обработке металлов давлением, точнее к изготовлению элементов обшивок сварных конструкций. Способ формообразования листовых деталей двоякой кривизны приложением последовательных локальных изгибающих усилий за один или несколько переходов включает предварительное вырезание средней части заготовки детали в месте наибольших ожидаемых утонений. Далее осуществляют раздельное формообразование частей заготовки, после чего целостность детали восстанавливают сваркой. Повышается качество деталей за счет уменьшения утонения деталей. 3 з.п. ф-лы, 6 ил.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| SU 1706148 А, 27.11.1996 | |||

| US 4212188 A, 15.07.1980. | |||

Авторы

Даты

2005-08-27—Публикация

2004-05-19—Подача