Изобретение относится к обработке металлов давлением, а именно к определению предельно допустимых радиусов гибки, утонений и других граничных условий и их критериев формообразования различными видами гибки и правки заготовок из металлических листов, профилей и панелей.

Величины предельно допустимых радиусов гибки обычно определяют по суммарным деформациям при комплексном учете физико-механических свойств заготовок, их геометрии и размеров, разновидностей деформирования, общих закономерностей и жесткости напряженно-деформированного состояния в деформируемом металле с учетом ряда допущений, применимость которых не всегда оправдывается, например, для высокопрочных сталей и легких сплавов (см. Куклин О.С. Теория и расчет холодной гибки высокопрочных сталей и сплавов. Л., ЦНИИ «Румб», 1982).

Аналогами заявляемого изобретения являются следующие патенты РФ: №№1827306, 2020013, 2102170, 2111073, 2200639 и др.

Определение граничных условий и, в частности, предельно допустимых параметров деформирования обычно производится в относительных деформациях и радиусах по отношению к начальной толщине или высоте заготовок, исходя из следующих граничных условий: сохранение сплошности, механических свойств материала заготовки, допустимого утонения и устойчивости пластинчатых элементов заготовок. Однако указанные способы определения граничных условий деформирования строятся на закономерностях процессов, не учитывающих всю сложность, комплексность и многообразие напряженно-деформированных состояний, например не учитываются: упрочнение металла заготовок, повышенное пружинение или локализация деформации.

Некоторые недостатки применяемых способов определения свойств и граничных условий деформирования металлических материалов устраняются в способе, заключающемся в упругопластическом воздействии на образец с построением машинной диаграммы усилие - перемещение и сравнение с расчетными диаграммами. При этом силовое воздействие осуществляют путем свободного изгиба образца цилиндрическим или сферическим пуансоном (а.с. №1827306 и патент РФ №2020013).

Наиболее близким к заявляемому изобретению является «Способ определения граничных условий формообразования гнутых металлических деталей» (патент РФ №2200639), который принят за прототип. Этот способ включает силовое упругопластическое воздействие на образец материала заготовки и построение эпюры деформаций. При этом испытываемый образец материала подвергают стандартным испытаниям на изгиб и растяжение, а величину максимально возможной деформации материала заготовки определяют по величине суммарной деформации, включающей деформацию от создания условно-цилиндрической кривизны с наибольшим заданным относительным радиусом и деформацию, составляющую половину наибольшего утонения заготовки, увеличенную на значение превышения интенсивности деформации. При этом наибольший заданный относительный радиус кривизны имеет определенный запас (порядка 15%), а величину допустимой суммарной деформации устанавливают не более минимального значения относительного удлинения, определяемого путем стандартных испытаний на растяжение пятикратных образцов.

Однако указанное определение допускаемых параметров деформирования по прототипу недостаточно универсально для различных способов формообразования, например при нем не учитывается получаемое пружинение металла и локализация деформации, а кроме того, необходимо изготовление специальных образцов с проведением их испытаний на изгиб.

Задачей настоящего изобретения является ресурсосбережение при проведении процессов формообразования металлических деталей.

Техническим результатом, который обеспечивается изобретением и за счет которого решается указанная задача, является расширение областей использования аналитических методов определения граничных условий деформирования, например, для новых способов формообразования, в том числе последовательно-локального и ротационно-локального деформирования (ПЛД и РЛД), а также формообразования заготовок сложной конфигурации.

Указанный технический результат достигается за счет использования следующих научно-технических закономерностей и зависимостей.

Так, в предлагаемом способе при определении параметров упругопластического деформирования отказались от ряда общепринятых допущений, что особенно важно при гибке высокопрочных сталей и сплавов в широком диапазоне размеров и форм изгибаемых деталей. Это стало возможным в результате фундаментальных и прикладных исследований, проведенных за последние 5 лет во ФГУП «ЦНИИТС» по различным федеральным целевым программам, таким как «Исследования и разработки по приоритетным направлениям развития науки и техники гражданского назначения», «Национальная технологическая база» (НИР «Гибка», «Форма», «Формообразование», «Давление», «Бирюза» и др.).

В указанных исследованиях при анализе процессов формообразования многообразных получаемых форм и размеров заготовок было установлено, что при использовании общепринятой гипотезы начальных размеров получаются достаточно большие отклонения от фактических данных. Поэтому при анализе процессов формообразования необходимо учитывать геометрическую и физическую нелинейность самих деталей и основных параметров выполняемых процессов. В то же время при отказе от указанной гипотезы возможен учет пружинения металла, при котором пластический изгиб сопровождается большими угловыми и относительными перемещениями, что особенно важно для высокопрочных сталей и легких сплавов.

При определении граничных условий формообразования предложенным способом комплексно учитываются следующие закономерности и параметры, которыми обычно ранее пренебрегали:

- распространение контактного эффекта от нагрузки (принцип Сен-Венана), которое существенно отличается при пластических деформациях от распространенной закономерности Герца-Беляева;

- локализация деформации заготовки при изгибе на малые радиусы;

- радиальные и аксиальные напряжения от взаимного нажатия волокон металла при изгибе;

- влияние масштабного фактора и учет влияния частей заготовок, находящихся вне зоны деформирования, на распространение и локализацию деформации;

- передвижение заготовки в процессе деформирования и трение заготовки по оснастке;

- большой разброс исходных механических свойств материала заготовок, который в предлагаемом способе учитывается статистическими данными, полученными на основе многолетней производственной практики;

- малоцикловое нагружение материала в процессах деформирования;

- наличие сварных швов в заготовках;

- возможности новых процессов формообразования методами последовательно-локального и минисилового ротационно-локального деформирования (ПЛД и РЛД).

Отмеченные особенности формообразования заготовок учтены в предлагаемом способе определения параметров граничных условий формообразования, в том числе и для использования ротационно-локального формообразования. При этом предлагаемый способ можно использовать наряду с проведением компьютерного моделирования процессов, например, с применением современных программных комплексов типа «ANSYS».

Новые отличительные признаки предлагаемого способа заключаются в следующем.

В величине суммарной деформации учитывают упругую составляющую (чем обычно ранее пренебрегали при определении минимально допустимых радиусов гибки), определяемую соотношением относительного изгибающего момента с учетом действия контактных напряжений к наибольшему относительному радиусу пластического изгиба, при котором напряжения достигают предела текучести материала заготовки детали, а именно:

где m - относительный изгибающий момент, зависящий от радиуса изгиба заготовки марки материала и схемы деформирования (см. Куклин О.С. и др. Современные средства технологического оснащения корпусообрабатывающих цехов. Часть 1., Л., ЦНИИ «Румб», 1985 г.);

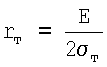

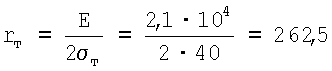

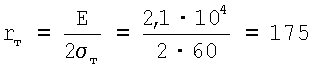

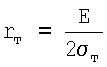

- наибольший радиус пластического изгиба, где σт и Е - соответственно предел текучести и модуль упругости материала заготовки.

- наибольший радиус пластического изгиба, где σт и Е - соответственно предел текучести и модуль упругости материала заготовки.

В среднем величина относительного изгибающего момента m колеблется в пределах m=1,5÷2,2, а величина rт (для сталей и легких сплавов) rт=100÷700, причем ошибка в определении суммарной деформации может составлять до 15-40% в неблагоприятную сторону.

В частном случае в величине суммарной деформации, в случае превышения равномерного относительного удлинения, необходимо учитывать локализацию деформации, происходящую, как установлено в наших исследованиях, по закону нормального распределения, при этом параметры распределения деформации изгиба на наружной поверхности детали определяют по распределению деформации растяжения стандартных пятикратных образцов на длине их пяти диаметров. Локализация деформации увеличивает суммарную деформацию до 50% в неблагоприятную сторону, что нужно обязательно учитывать в указанном случае.

В другом частном случае за критерий граничного условия сохранения сплошности детали (отсутствие трещин и расслоения при изгибе) принимают минимальное значение относительного удлинения стандартного пятикратного образца, вырезанного из припуска заготовки, или его можно брать из технических условий на поставку металла.

В еще одном частном случае за критерий граничного условия сохранения исходных свойств материала заготовки детали принимают среднестатистическое значение равномерных относительных удлинений, полученных при стандартных испытаниях на растяжение стандартных пятикратных образцов δр. Применение среднестатистических, а не минимальных значений увеличивает величину суммарной деформации, но, учитывая, что локализация деформации при этих деформациях невелика, ухудшения механических свойств в этих случаях практически не происходит.

В частном случае предыдущего при определении допустимой деформации граничного условия сохранения исходных свойств материала заготовки детали за предельно допустимый уровень суммарной деформации для легких сплавов и стали повышенной прочности с пределом текучести более 400 МПа принимают (из среднестатистических данных) величину, равную половине минимального относительного удлинения стандартного пятикратного образца, δ5/2, а для малоуглеродистых и низколегированных сталей с пределом текучести менее или равным 400 МПа - величину, равную δ5-0,1, что также соответствует среднестатистическим соотношениям (см. вышеупомянутую работу Куклина О.С., с.66).

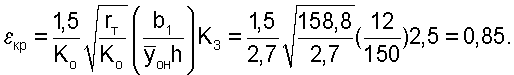

В следующем частном случае за критерий граничного условия начала потери устойчивости пластинчатых элементов заготовок принимают деформацию условно-цилиндрической детали равноценной толщины, определяемую по среднестатистическим значениям предела текучести и модуля упругости материала, а также условий заделки свободных кромок заготовки, по ее поперечному сечению напротив центра площадки контакта заготовки с нажимным элементом. Согласно вышеупомянутым исследованиям критическое значение деформации сжатия εкр определяется выражением:

где Ко - относительный модуль линейного упрочнения материала заготовки (принимается, например, по вышеуказанной публикации Куклина О.С.);

- (см. выше);

b1 и h1 - соответственно ширина и высота сечения сжатой части изогнутого пластинчатого элемента;

- относительное смещение нейтральной оси деформации;

- относительное смещение нейтральной оси деформации;

К3 - коэффициент, зависящий от вида опор (заделки) краев пластины по центру изгиба (см. вышеупомянутую работу Куклина О.С., с.73): К3=2,5 - при свободной гибке; К3=6 - при гибке в стесняющих и ротационных устройствах; К3=7 - при плоских стесняющих устройствах.

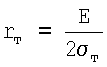

В следующем частном случае за критерий граничных условий исключения малоциклового повреждения материала заготовки в процессах формообразования с циклическим воздействием изгибающих деформаций принимают результаты малоцикловых испытаний стандартных образцов, имеющих хотя бы одну поверхность исходной заготовки, при этом для процессов правки заготовок в многороликовых машинах используют данные испытаний на знакопеременный изгиб, а при правке и гибке заготовок методами последовательных локальных нажатий и ротационно-локальной раскатки - испытания на отнулевое сжатие. При этом количество реализуемых циклов при правке N равно произведению  где nпр - количество пропусков листа через машину, a nв - количество ее рабочих валков, а при раскатке - количеству силовых проходов по заготовке. Амплитуда деформации принимается по величинам суммарной деформации как указано выше. Расчеты по указанным данным показывают, что наиболее жесткий уровень малоциклового нагружения происходит при технологической правке в вальцах, при этом N≤36 циклическое повреждение металла практически не происходит, что соответствует 7 проходам листа через 11-валковые вальцы.

где nпр - количество пропусков листа через машину, a nв - количество ее рабочих валков, а при раскатке - количеству силовых проходов по заготовке. Амплитуда деформации принимается по величинам суммарной деформации как указано выше. Расчеты по указанным данным показывают, что наиболее жесткий уровень малоциклового нагружения происходит при технологической правке в вальцах, при этом N≤36 циклическое повреждение металла практически не происходит, что соответствует 7 проходам листа через 11-валковые вальцы.

В последнем частном случае при определении критериев граничных условий формообразования детали, имеющей сварные швы и подвергаемой пластическому деформированию, исходят из вышеупомянутых характеристик механических свойств материала сварных швов и околошовной зоны в заготовках детали, находящихся в очагах наибольшей суммарной деформации растяжения изгибаемой заготовки. Это обеспечивается тем, что несмотря на равнопрочность сварных соединений с основным металлом пластические свойства сварных швов и околошовной зоны могут быть меньшими, чем у основного металла.

В настоящее время при определении указанных граничных условий и критериев часто используют компьютерное моделирование методом конечных элементов (за рубежом - граничных элементов). Исходя из вышеуказанных последних исследований, включая компьютерное моделирование методом конечных элементов (МКЭ), программное обеспечение которых должно удовлетворять следующим критериям:

- для раскрытия физической нелинейности процессов формообразования аппроксимацию диаграмм так называемых истинных напряжений в пластической области производят степенной или кусочно-линейной зависимостью по среднестатистическим значениям характеристик механических свойств, полученных из стандартных испытаний на растяжение, преимущественно пятикратных образцов;

- решать контактные задачи с определением объемного напряженного деформированного состояния в изгибаемой заготовке;

- обеспечивать точность результатов при расчете напряженно-деформированного состояния не хуже 25% величин разброса исходных физико-механических свойств материала заготовок;

- поддерживать геометрическую нелинейность процесса, исходя из фактической формы изгибаемой заготовки.

Отмеченные критерии вошли в разработанную во ФГУП «ЦНИИТС» инженерную методику компьютерного моделирования (ГКЛИ-3210-051-2000), которая находится в апробации при исследовании процессов формообразования разнообразных заготовок.

Способ определения граничных условий и критериев формообразования металлических деталей поясняется схематически на приведенных фиг.1-5.

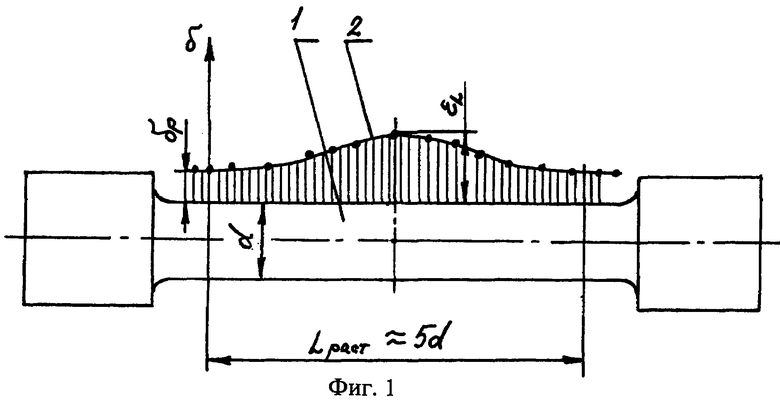

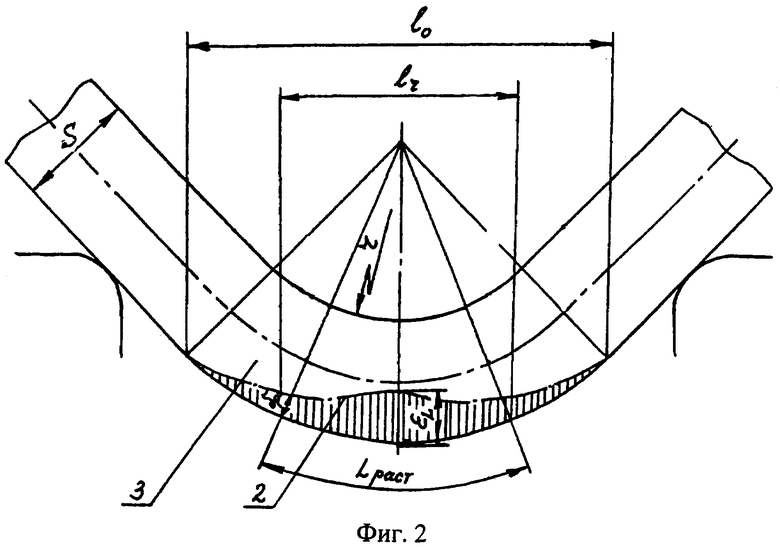

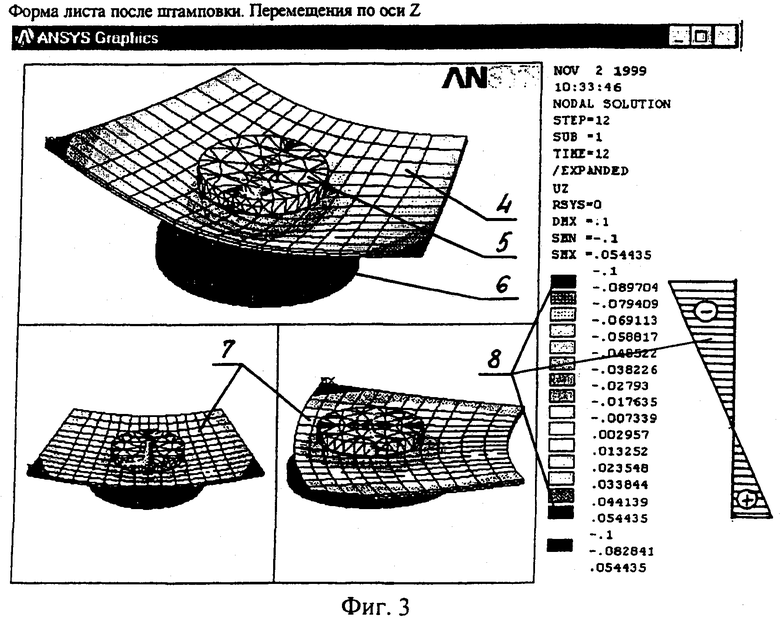

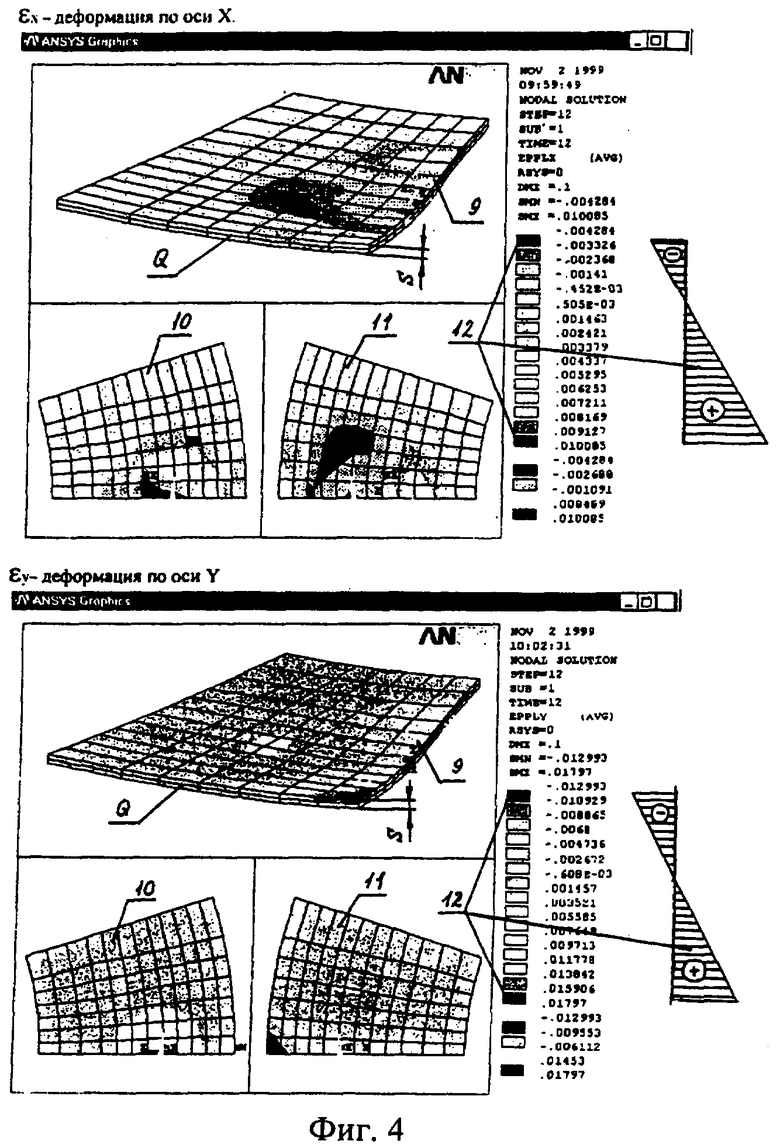

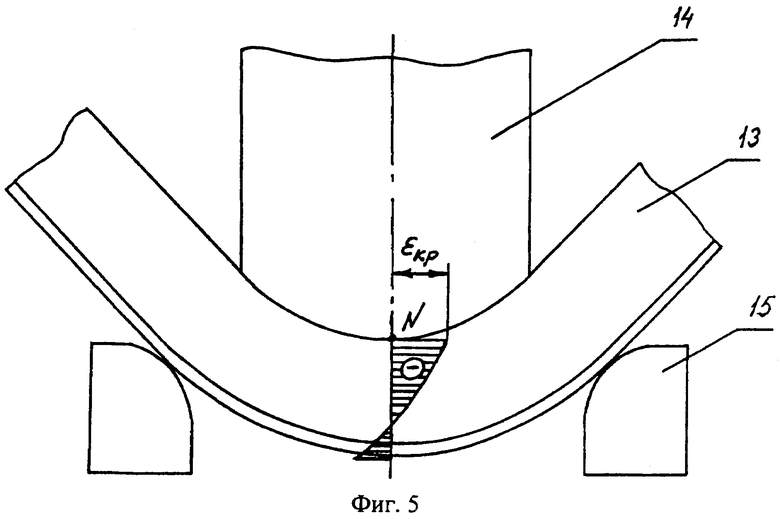

На фиг.1 показана локализация деформации при стандартных испытаниях на растяжение пятикратных образцов. На фиг.2 - локализация деформации растяжения на изгибаемой заготовке. На фиг.3 - схема разбивки конечных элементов при компьютерном моделировании формообразования деталей двоякой кривизны. На фиг.4 - результаты определения суммарных деформаций методом конечных элементов (МКЭ) по оси симметрии детали двоякой кривизны. На фиг.5 - схема гибки профильного проката.

Локализация деформации при растяжении (фиг.1) стандартного пятикратного образца 1 диаметром d и рабочей длиной Lраст=5d происходит по закону нормального распределения 2 от равномерного относительного удлинения δр до суммарной локализованной деформации εL На фиг.1 знаком • отмечены фактические значения деформации.

Деформация растяжения при изгибе (фиг.2) листовой заготовки 3, толщиной S на относительный радиус r происходит на длине lo, локализация деформации на участке с примерно равномерной кривизной относительного радиуса r на участке lr осуществляется по закону нормального распределения 2 от равномерного относительного удлинения δр до относительной локализованной деформации εL.

Закономерность распределения деформации растяжения при испытании стандартных пятикратных образцов (фиг.1) и при изгибе (фиг.2) сходственны и осуществляются по закону нормального распределения, что подтверждено экспериментальными замерами (точки • на фиг.1) и исследованиями авторов (см. вышеупомянутые работы Куклина О.С.).

Заготовка 4 (фиг.3) детали двоякой кривизны подвергается формообразованию сферическим пуансоном 5 на сферической матрице 6. Здесь же показана разбивка заготовки на конечные элементы 7, а справа дана эпюра 8 перемещений заготовки по оси z от плоского исходного состояния (Отчет ФГУП «ЦНИИ ТС» о НИР ГКЛИ-3210-029-99, с. 136).

На фиг.4 показана величина относительной деформации εх и εу по осям х и y заготовки, а справа показана эпюра этих деформаций. Заготовка, изогнутая по схеме, изображенной на фиг.3, показана в изометрии - 9, вид снизу - 10 и вид сверху - 11. Буквами обозначены: Q - нейтральный слой деформации, S - толщина заготовки. Справа на фиг.4 приведены эпюры указанных деформаций 12, из которых видно неравномерное смещение нейтрального слоя Q деформации, что объясняет утонение исходной толщины заготовки ΔS (Отчет о НИР ГКЛИ-3210-029-99, с 131).

Заготовка из профиля 13 (фиг.5) изгибается стенкой внутрь пуансоном 14 на опорах 15, при этом на пластинчатом элементе - стенке профиля в точке N, находящейся по оси пуансона 14, образуются наибольшие сжимающие напряжения εкр, которые могут вызывать потерю устойчивости стенки профиля в виде гофр.

Предлагаемый способ определения граничных условий и критериев деформирования проверялся на многих заготовках из сталей и легких сплавов, результаты которых вошли в руководящие технологические документы.

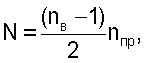

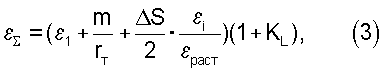

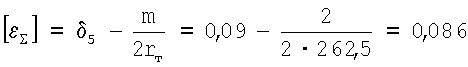

Таким образом, в величине суммарной деформации ε∑, по сравнению с прототипом, учитывают упругую составляющую, равную, как показано выше, исходя из общепринятого допущения сохранения плоскостности сечений деформируемой заготовки  , и локализованную часть деформации, учитываемой коэффициентом КL. В общем случае суммарная деформация изгиба реальной заготовки определится выражением

, и локализованную часть деформации, учитываемой коэффициентом КL. В общем случае суммарная деформация изгиба реальной заготовки определится выражением

где ε1 - относительная деформация изгиба цилиндрической пробы;

ΔS - относительное утонение заготовки;

εi - интенсивность деформации в зависимости от жесткости напряженно-деформированной заготовки;

εраст - относительная деформация при растяжении стандартного образца на растяжение;

KL - коэффициент локализации деформации (см. Куклин О.С. Теория и расчет процессов холодной гибки высокопрочных сталей и сплавов. Л., ЦНИИ «Румб», 1982, с.67).

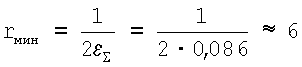

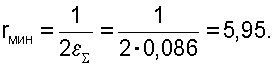

Предельно-допустимый относительный радиус изгиба rмин, учитывающий практически все факторы реальной гибки, определится выражением

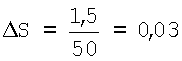

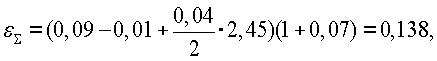

В качестве примера использования способа определения граничных условий деформирования можно рассмотреть изгиб листовой заготовки толщиной S=50 мм из низколегированной стали 10ХСНД. Наибольшая величина утонения заготовки, замеренная после изгиба широкой пробы на оправке радиусом 5S=250 мм, составила 1,5 мм и

относительный радиус пружинения заготовки rпр принят согласно работе (см. Куклин О.С. Теория и расчет процессов холодной гибки высокопрочных сталей и сплавов. Л., ЦНИИ «Румб», 1982, с.27, 29, 68-85)

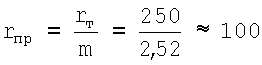

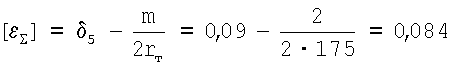

локализованная длина заготовки при изгибе рассматриваемой пробы при радиусе оправки 5S на угол 90°, с учетом среднего равномерного относительного удлинения, равного δр=0,5δ5=0,5·0,18=0,09, составит εL=1,07ε1 при длине

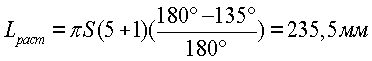

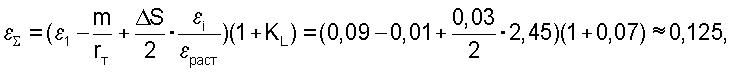

Таким образом, допустимая суммарная деформация с учетом всех факторов и граничных условий составит при изгибе широкой пробы

а

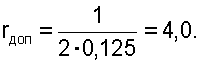

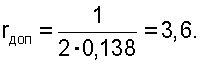

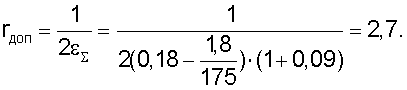

В результате минимально допустимый относительный радиус rдоп гибки листов подобной толщины исходя из условия сохранения сплошности материала заготовки, согласно формулам 1 и 3, при минимальном значении относительного удлинения стандартного пятикратного образца δ5=18% и при отсутствии утонения ΔS=0 и

составит:

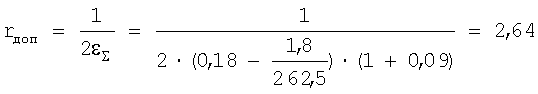

В результате минимально допустимый радиус гибки указанной листовой заготовки исходя из условия сохранения механических свойств

ε∑=0,5δ5, при отсутствии локализации, т.к. ε∑<δ5, но с учетом пружинения составит:

и

Такие относительные радиусы rдоп и rмин с 1994 г. установлены согласно отраслевым требованиям судостроения (ОСТ5Р.9091-2002) и не было случая разрушения металла после гибки.

В качестве дополнительного примера использования способа определения граничных условий потери устойчивости рассмотрим изгиб сварного таврового профиля из высокопрочной стали марки АБ2-1 с толщиной стенки 12 мм и шириной 150 мм и толщиной полки 21 мм шириной 60 мм на радиус R=3500 мм. Заготовки изгибались на ФГУП «Адмиралтейские верфи» на листогибочном прессе усилием 400 тс в специальных штампах. Схемы приложения усилий: свободная гибка с опорой на полку и приложением усилия к полке между опорами; стесненная гибка в клиновом штампе. До и после гибки производились замеры сеток, нанесенных на сварные тавровые балки. Наибольшая величина утонения свободной кромки составила (согласно отчета о НИР «Шпангоут» ГКЛИ-3210-178-2004) 0,5 мм и ΔS=0,5/150=0,003, относительный радиус пружинения заготовки rпр принят согласно работы (см. Куклин О.С. Теория и расчет процессов холодной гибки высокопрочных сталей и сплавов. Л., ЦНИИ «Румб», 1982, с.29) rпр=101,5; локализованная длина заготовки с учетом среднего равномерного относительного удлинения равного δр=0,5δ5=0,5·0,18=0,09, составит εL=1,07ε1 при длине Lраст=0,25 Rо=875 мм. Критическое значение деформации сжатия (согласно выражению 2, описания) составит

Тогда суммарная деформация с учетом всех факторов и граничных условий составит

а

В результате минимально допустимый радиус rдоп гибки сварного таврового профиля с учетом сплошности материала при минимальном значении относительного удлинения стандартного пятикратного образца δ5=18% и при отсутствии утонения ΔS=0, и

составит

В результате минимально допустимый радиус гибки указанной сварной тавровой балки исходя из условия сохранения механических свойств εΣ=0,5δ5 при отсутствии локализации, т.к. εΣ<δ5, но с учетом пружинения составит

и

Такой относительный радиус для сварных тавровых балок данной марки стали подтвержден экспериментальными исследованиями (см. отчет по НИР «Шпангоут»).

Граничные условия исключения малоциклового повреждения материала заготовки в процессах формообразования с циклическим воздействием изгибающих деформаций, определение механических свойств металла шва, ударной вязкости зоны сплавления, прочности сварных соединений при статической нагрузке проверялись по программе комиссионных испытаний МВК ЦНИИ «КМ «Прометей», в частности, по новым азотистым сталям (см. отчет по НИР ГКЛИ.3210-175-2004).

Малоцикловая прочность сварных соединений определялась при испытании крупногабаритных крестообразных образцов на машине «Шнек» на воздухе при нагрузке 0,7σ0,2 основного металла. Испытывались стыковые соединения из стали марки АБ2-1, выполненные автоматической сваркой проволокой Св-04Н3ГМТА под флюсом ФИМС-20П. Количество образцов 3 по два варианта гибки. Все сварные заготовки перед их разметкой на образцы подвергались 100% ультразвуковому контролю качества в соответствии с правилами ПК 90.2026-81, а также цветной дефектоскопии в соответствии с ОСТ5.9537-83.

Образцы успешно прошли испытания.

Предложенный способ принят к использованию для определения граничных условий деформирования в процессах формообразования новых классов стали, включая хладостойкие и стали типа АС, по новому национальному стандарту Российской Федерации ГОСТ «Прокат для судостроения из стали нормальной, повышенной и высокой прочности для сварных конструкций. Технические условия» согласно ОКР «Шельф» по Федеральной Целевой программе «Национальная технологическая база на 2007-2011 годы. Раздел 1. Технологии новых материалов».

Предлагаемый способ позволяет существенно уменьшить объем необходимых опытных работ как при освоении новых металлических материалов, так и новых процессов их формообразования с обеспечением эксплуатационной надежности металлических изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ ФОРМООБРАЗОВАНИЯ ГНУТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2200639C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| СПОСОБ ГИБКИ ЗАГОТОВОК ПРОФИЛЕЙ | 2010 |

|

RU2475321C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194588C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2004 |

|

RU2259249C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЛИННОМЕРНЫХ ЗАГОТОВОК И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2299107C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШПАНГОУТА | 2011 |

|

RU2492015C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2004 |

|

RU2259248C1 |

Изобретение относится к обработке металлов давлением и может быть использовано при определении предельно допустимых граничных условий. Образец подвергается стандартным испытаниям на изгиб и растяжение, а величину максимально возможной деформации материала заготовки определяют по величине суммарной деформации, включающей деформацию от создания условно-цилиндрической кривизны с наибольшим относительным радиусом и деформацию, составляющую половину наибольшего утонения заготовки, увеличенную на значение превышения интенсивности деформации. При этом максимально допустимую суммарную деформацию принимают равной минимальному значению равномерного относительного удлинения материала, определенному соотношением из стандартных испытаний на растяжение пятикратных образцов, а при определении минимально допустимых радиусов гибки учитывают упругую составляющую. Расширяются технологические возможности и повышаются ресурсосбережения. 8 з.п. ф-лы, 5 ил.

,

,

где m - относительный изгибающий момент, зависящий от радиуса изгиба заготовки, марки материала и схемы деформирования с учетом действия контактных напряжений;

- наибольший радиус пластического изгиба, при котором напряжения достигают предела текучести материала заготовки детали;

- наибольший радиус пластического изгиба, при котором напряжения достигают предела текучести материала заготовки детали;

σт и Е - соответственно предел текучести и модуль упругости материала заготовки.

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ ФОРМООБРАЗОВАНИЯ ГНУТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2200639C2 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГРАНИЧНЫХ УСЛОВИЙ ФОРМООБРАЗОВАНИЯ ГНУТЫХ МЕТАЛЛИЧЕСКИХ ДЕТАЛЕЙ | 2000 |

|

RU2200639C2 |

| US 5092151 А1, 03.03.1992. | |||

Авторы

Даты

2008-10-20—Публикация

2006-02-20—Подача