Изобретение относится к обработке металлов давлением, в частности к изготовлению корпусных деталей обшивок и гофрированных переборок судов, а также гнутых свай и деталей широкого применения из профилей.

Известны и широко применяются способы формообразования длинномерных гнутых листовых деталей на листогибочных валковых машинах (вальцах), а также на гидропрессах. Однако эти процессы и оборудование являются фондо-, материало- и энергоемкими из-за высоких значений усилий гибки (до 5000 тс).

В последние годы созданы научные основы и гибочно-правильное оборудование нового поколения для минисилового ротационно-локального деформирования (РЛД) (см. Александров В.Л., Горбач В.Д., Куклин О.С., Шабаршин В.П. Высокие прорывные технологии гибки и правки. «Вестник технологии судостроения» №4, 1996 г.).

Наиболее близким к заявляемому является способ формообразования гнутых листовых деталей по патенту РФ №2199408, который принят за прототип. Этот способ формообразования гнутых листовых деталей на разнесенных опорах, заключающийся в приложении изгибающих нагрузок с заданным усилием или прогибом листовой заготовки за один или несколько переходов по площади заготовки, при этом изгибающие нагрузки прикладывают локально-последовательно (метод деформирования - ПЛД) или ротационно-локально (метод РЛД) вдоль линий кривизны, а прогиб или усилие изменяют пропорционально кривизне изгиба листовой заготовки под нагрузкой с учетом их формы.

В предлагаемом способе формообразования длинномерных заготовок гибку и правку осуществляют ротационно-локальным деформированием на разнесенных раздвигающихся опорах, устанавливаемых на различном расстоянии между ними в зависимости от формы детали и радиусов кривизны детали по линиям гиба. При этом изгибающие нагрузки прикладывают с заданным усилием или заданным прогибом листовой заготовки за один или несколько переходов по ее площади. Формообразование заготовок осуществляют с минимизацией пятна контакта верхнего нажимного ролика с заготовкой по направлению его перемещения путем уменьшения диаметра ролика и радиуса его кривизны в поперечном направлении. Отмеченные условия исключают смятие нажимного ролика, а смятие и утонение заготовки не превышают допустимых значений, причем рабочая поверхность ролика обрабатывается поверхностной закалкой, например с применением токов высокой частоты (ТВЧ), что не требует применения особо прочных сталей, к тому же у ролика сохраняется податливая сердцевина, что благоприятствует деформированию различных заготовок.

В частном случае предлагаемого способа ширину верхнего нажимного ролика выбирают наибольшей из условия достижения пластической деформации изгиба или утонения заготовки и с радиусом, приближенным к радиусу изгиба заготовки в ее поперечном направлении, что достигается сменой ролика.

В другом частном случае при правке длинномерной листовой заготовки ее первоначально изгибают на опорных балках до выпрямления образующих по длине заготовки на согнутой заготовке, а затем после кантовки ее разгибают на тех же опорах до плоского состояния.

В третьем частном случае ротационно-локальную раскатку заготовок осуществляют на вкладной плоской призме, устанавливаемой по оси приложения изгибающих нагрузок между опорами или на опорах. В данном случае происходит изменение схемы приложения усилия: «свободная гибка» на раздвигающихся опорах заменяется на «стесненную гибку» (раскатка), т.к. между опорами или на опоры устанавливается вкладная призма, на которой выполняется данная операция. Как правило, гибка заготовки ротационо-локальным способом на опорах выполняется свободным изгибом.

В четвертом частном случае предлагаемого способа для заготовок деталей, имеющих двоякую продольно-поперечную кривизну, предварительно выполняют на участках двоякой кривизны ротационно-локальную раскатку детали нажимным роликом по плоской призме, а затем ротационно-локальным изгибом выполняют гибку нажимным роликом на опорах. Для деталей, имеющих двоякую кривизну сначала на участках двоякой кривизны, выполняют раскатку на плоской призме, а затем осуществляют гибку свободным изгибом, т.е. меняют схему приложения усилия: «стесненную гибку» (раскатка) заменяют на «свободную гибку» на опорах.

В пятом частном случае при правке и гибке полосовых заготовок на ребро раскатку выполняют по плоскости полосы нажимным роликом на плоской призме с постепенным разворотом заготовки по нормали к радиусу кривизны.

Раскатку полосовых деталей, у которых l/b<5, выполняют не по центральной линии или всей ширине, а по одному краю, в результате чего после первого прохода деталь приобретает некоторый радиус, для последующих проходов после первого для прямолинейной траектории перемещения гибочного ролика деталь необходимо разворачивать под роликом по нормали к радиусу кривизны.

Для расширения арсенала применяемых для формообразования длинномерных заготовок технических средств предлагается многофункциональный гибочно-правильный станок, содержащий ходовую часть для возвратно-поступательного перемещения относительно основания, станину, выполненную в виде двух рам, и размещенные между рамами траверсы, несущие соответственно верхний и нижний деформирующие элементы, верхний из которых выполнен в виде ролика, смонтированного на штоке силового привода ходовой части с возможностью возвратно-поступательного перемещения в вертикальной плоскости в направлении к нижней траверсе и вдоль нее, а нижний - в виде двух опорных балок, установленных с возможностью взаимодействия с верхним деформирующим роликом. При этом станок снабжен манипуляторами для поддержания обрабатываемой заготовки, а опорные балки нижнего деформирующего элемента выполнены в виде разрезных секций с возможностью их раздвижения.

В частном случае предлагаемого устройства общая длина разрезных секций составляет не менее 12 м.

В другом частном случае предлагаемого устройства его опорные балки выполнены с проемами шириной до 5 толщин обрабатываемой заготовки для доступа к ним манипуляторов.

В еще одном частном случае предлагаемого устройства захваты манипуляторов, которыми оборудовано предлагаемое устройство для поддержания заготовки за один или оба торца во время ее перемещения, выполнены с возможностью поддержания заготовки как выше, так и ниже опорной поверхности опорных балок.

По сравнению с прототипом и другими аналогами предлагаемый способ благодаря вышеприведенным отличиям обеспечивает минимизацию усилия гибки и минимизацию переходов с одной линии гиба на другую, выбор радиусов поперечной и продольной кривизны наименее возможными, а ширину наоборот наиболее возможной из указанных условий и конструктивных соображений, а также оптимизацией применения процессов ротационно-локального изгиба на раздвигающихся опорах и ротационно-локальную раскатку на плоской призме.

Заявленный многофункциональный гибочно-правильный станок для реализации способа может выполнять ротационно-локальный изгиб по длине заготовки, а не по ее ширине, как у рассматриваемого аналога, что значительно расширяет его возможности. Для гибки листов с двух сторон заготовки манипуляторы снабжены захватами, которые поддерживают и перемещают заготовку как в плоскости опорных балок (см. прототип), так и выше или ниже опорной поверхности опорных балок.

Сущность предлагаемого изобретения поясняется прилагаемыми схемами:

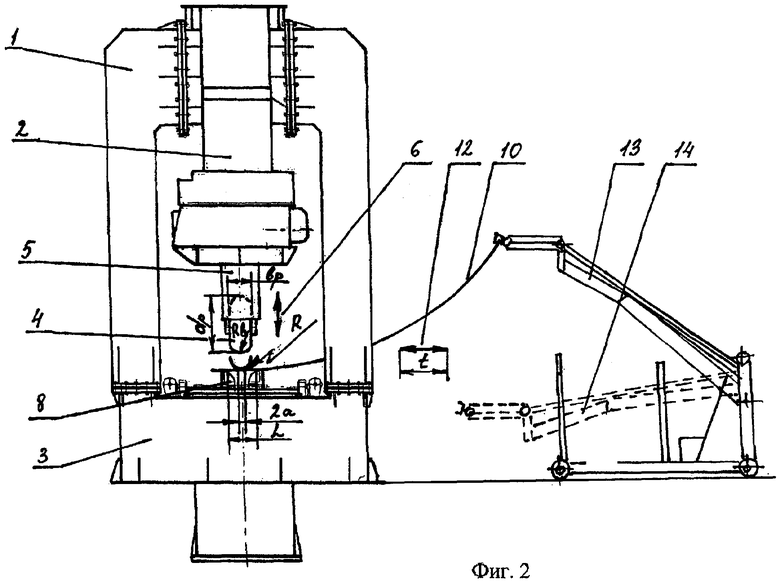

Фиг.1 - общий вид многофункционального гибочно-правильного станка,

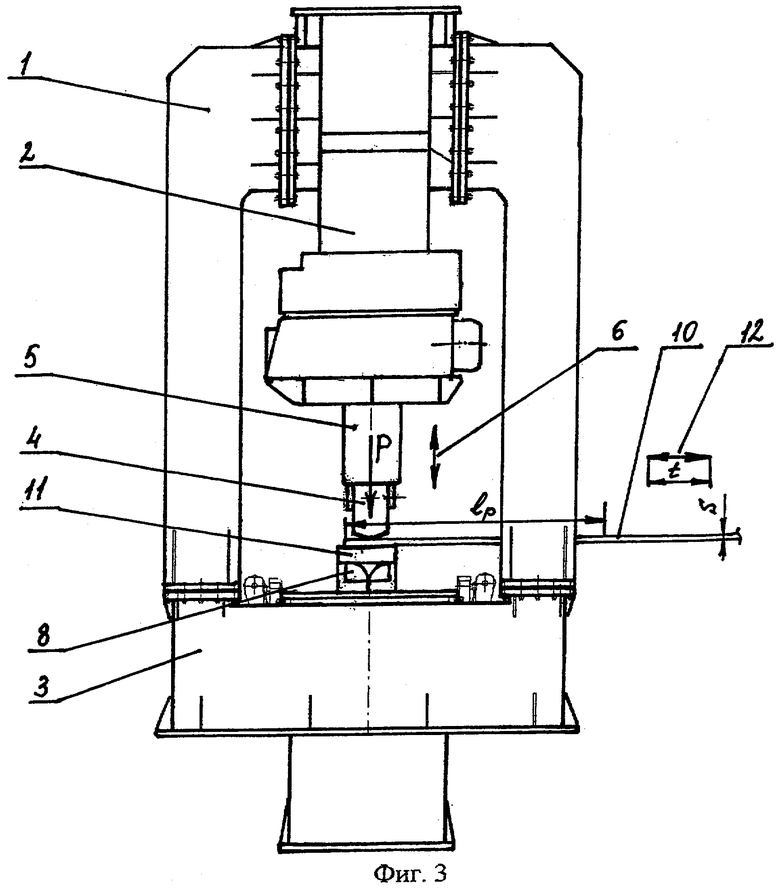

Фиг.2 - вид сбоку многофункционального гибочно-правильного станка при ротационно-локальном изгибе листовой заготовки с манипуляторами;

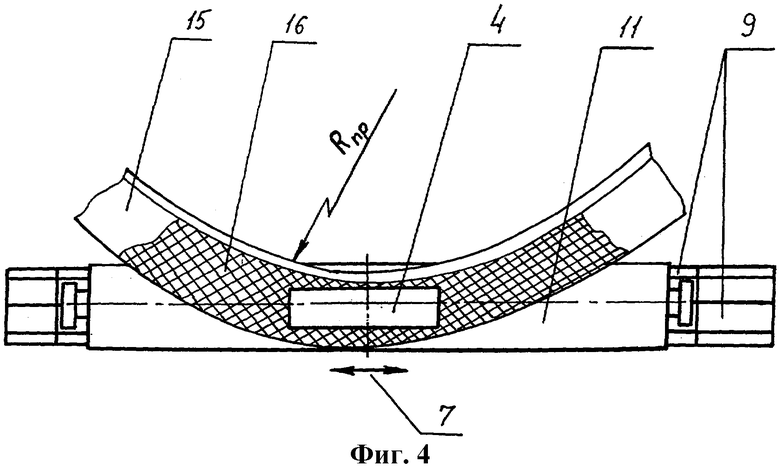

Фиг.3 - то же при ротационно-локальной раскатке участка листовой заготовки двоякой кривизны (манипулятор не показан);

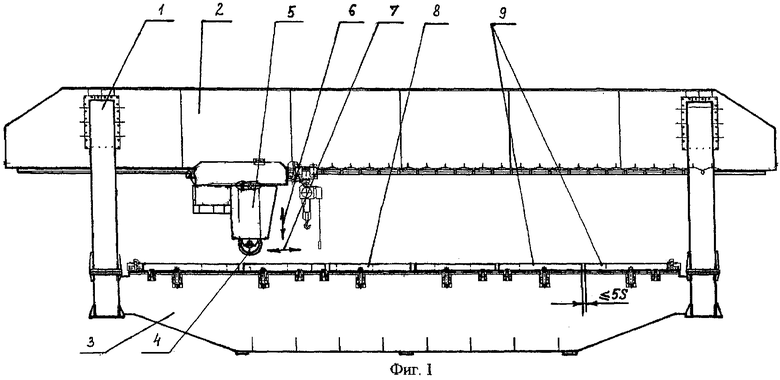

Фиг.4 - гибка и правка на ребро длинномерной заготовки из профиля (вид сверху на плоскую призму).

Многофункциональный гибочно-правильный станок (Фиг.1-3) состоит из станины, выполненной в виде двух рам 1, размещенные между рамами верхняя 2 и нижняя 3 траверсы, несущие соответственно: верхний деформирующий элемент в виде ролика 4, который смонтирован на штоке 5 силового привода и перемещается в вертикальном направлении 6 и вдоль траверсы по направлениям 7, а нижний - в виде опорных балок 8, состоящих из секций 9 и раздвигающихся на расстояние L в зависимости от радиуса кривизны R заготовки 10 (фиг.1-2).

При ротационно-локальном изгибе (фиг.2) формообразование осуществляют с минимизацией пятна контакта шириной 2а верхнего нажимного ролика 4 с заготовкой 10 по направлению 7 его перемещения, что достигается уменьшением до возможно допустимой величины ролика 4 диаметра dp и радиуса его кривизны Rв в поперечном направлении; для повышения производительности процесса ширину bр нажимного ролика 4 выбирают наибольшим из условия достижения пластической деформации или утонения Δs заготовки 10 начальной толщиной s, а радиус Rв ролика выбирают наиболее приближенным к радиусу R изгиба заготовки 10 в ее поперечном направлении.

Перемещение 12 (фиг.2) листовой заготовки 10, ее позиционирование с поворотом для совмещения продольной оси с линией гиба, сдвиг заготовки на следующую линию гиба с шагом t, извлечение из рабочей зоны гибки осуществляют манипуляторами 13 (фиг.2) с захватами ниже 14 и выше 13 плоскости опорных балок 8 или другими средствами при отходе нажимного ролика 4 от заготовки 10.

Ротационно-локальную раскатку (фиг.3) для участка заготовки 10 с двоякой кривизной lр осуществляют верхним роликом 4 по плоской призме 11, устанавливаемой по оси приложения изгибающих нагрузок Р на опорных балках 8 (фиг.3) или между ними.

Правку листовых заготовок 10 выполняют первоначально ротационно-локальным изгибом на опорных балках 8 (фиг.2) до выправления образующих по длине заготовки, а затем после кантовки ее разгибают на тех же опорах до плоского состояния, тем самым устраняется волнистость и коробоватость заготовки.

Правку и гибку полосовых и профильных заготовок 15 на ребро (фиг.4) выполняют раскаткой по заштрихованной плоскости 16 ребра профиля роликом 4 на плоской призме 11, установленной на секциях 9 опорных балок 8 с разворотом заготовки 15 по радиусу кривизны Rпр изгибаемого профиля.

Вышеприведенные технические решения по способу и многофункциональному гибочно-правильному станку получены по результатам НИОКР, выполненным во ФГУП «ЦНИИТС» по Федеральным целевым программам при разработке и опытном освоении новых технологий и гибочно-правильного оборудования нового поколения на принципах ротационно-локального деформирования при формообразовании листовых и профильных деталей.

Примером использования предлагаемого способа служат опытно-штатные работы, проведенные на многофункциональном гибочно-правильном станке МГПС-25 усилием 25 тс при испытаниях его новой модификации МГПС-25М, а также при разработке станка с манипуляторами МГПСМ-50К для гибки и правки листов с габаритными размерами до 3,2×12 м.

Сопоставление новых технологий гибки новыми способами на новом оборудовании представлено в прилагаемой таблице, из которой следует, что станки типа МГПСМ-50К обеспечивают существенное ресурсосбережение по сравнению с традиционными способами и оборудованием:

- предлагаемые станки заменяют по технологическим возможностям гидропрессы и вальцы усилием в 16-40 раз большими;

- масса оборудования снижается в 10-15 раз, масса оснастки более чем в 100 раз;

- энергоемкость процесса снижается в 4-6 раз.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2008 |

|

RU2376094C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ИЗ ПРОФИЛЕЙ И ПОЛОС | 2004 |

|

RU2288801C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ | 2004 |

|

RU2259249C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2194589C2 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ РОЛИКОВЫЙ ПРЕСС | 2004 |

|

RU2261768C1 |

| СПОСОБ ТЕРМОСИЛОВОГО ЛОКАЛЬНОГО ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ ПАНЕЛЕЙ | 2010 |

|

RU2449847C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ U-ОБРАЗНОГО ПРОФИЛЯ С РАСПОЛОЖЕННЫМИ ПО ДЛИНЕ ПОЛКАМИ ПОД КРЕПЛЕНИЕ РАЗЛИЧНЫХ УСТРОЙСТВ | 2012 |

|

RU2506135C1 |

Изобретение относится к обработке металлов давлением, в частности к изготовлению деталей из профилей. Прикладывают изгибающие нагрузки с заданным усилием или прогибом заготовки за один или несколько переходов по площади заготовки путем ротационно-локального деформирования вдоль линий кривизны нажимным перемещающимся роликом на раздвигающихся опорах, установленных на различном расстоянии между ними в зависимости от радиусов кривизны детали. При этом формообразование осуществляют с минимизацией пятна контакта верхнего нажимного ролика с заготовкой путем уменьшения диаметра ролика и радиуса его кривизны в поперечном направлении. Осуществляют способ при помощи станка, верхний деформирующий элемент которого выполнен в виде смонтированного на штоке силового привода ходовой части ролика. Нижний - в виде двух раздвижных секций, установленных с возможностью взаимодействия с верхним деформирующим роликом. Станок оснащен манипуляторами для поддержания обрабатываемой заготовки. Обеспечивается ресурсосбережение. 2 н. и 8 з.п. ф-лы, 4 ил., 1 табл.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 2000 |

|

RU2199408C2 |

| Пресс для гибки заготовок | 1979 |

|

SU835826A1 |

| МНОГОФУНКЦИОНАЛЬНАЯ ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА | 1997 |

|

RU2129929C1 |

| Матрица универсального штампа для гибки | 1973 |

|

SU496072A1 |

| Способ правки длинномерных изделий | 1987 |

|

SU1433535A1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2090284C1 |

| Захватное устройство для пакетагРузОВ | 1979 |

|

SU796157A1 |

Авторы

Даты

2007-05-20—Публикация

2005-01-25—Подача