Изобретение относится к формообразованию металлических деталей давлением, в частности к изготовлению торосферических и эллиптических элементов штампосварных оболочек с двоякой кривизной поверхности.

Известны способы формообразования деталей двоякой кривизны, основанные на применении методов горячей штамповки и холодной гибки методом последовательных локальных нажатий (ПЛН) с использованием универсальных или специальных штампов (Мошнин Е.Н. Гибка, обтяжка и правка на прессах, М., МашГиз, 1959; Куклин О.С., Брук М.Б. Технология и оборудование для формообразования толстостенных оболочек и их элементов, Л., ЦНИИ "Румб", 1986).

Известен способ формообразования изделий двоякой кривизны из металлического листа по а.с. 1616746, включающий формообразование за два перехода, на первом из которых придают кривизну в одном направлении, а на втором - окончательную форму, причем формообразование на первом переходе осуществляют в направлении наибольшей кривизны изделия, обеспечивая кривизну, равную разности между наибольшей и наименьшей кривизной изделия, а на втором переходе получают окончательную форму. Формообразование производят сферическим инструментом, имеющим кривизну, соответствующую наименьшей кривизне изделия. Однако для использования вышеназванного способа формообразования необходимо иметь много крупногабаритной штамповой оснастки, а в отдельных случаях применять операцию горячей гибки.

Наиболее близким к заявленному техническому решению по технической сущности и достигаемому результату является способ формообразования деталей двоякой кривизны у элементов торосферической оболочки по патенту РФ №2194587, включающий формообразование заготовки последовательными нажатиями за два перехода, при этом на первом переходе на листовой заготовке получают сферическую поверхность и торовую часть поверхности с заданным радиусом кривизны в широтном направлении, а на втором - торовую часть поверхности с заданным радиусом кривизны в меридиональном направлении, при этом на обоих переходах формообразование начинают от широкой торцевой кромки заготовки.

Однако, как показал производственный опыт, в результате использования этого способа формообразования, деталь, приобретая заданную форму, имеет высокий уровень остаточных напряжений и утонений, что требует последующей термообработки после гибки или штамповки в горячем состоянии, которые по трудоемкости процесса и точности деталей дают худшие в 3-4 раза результаты, чем при холодной гибке.

Задачей настоящего изобретения является разработка способа формообразования деталей двоякой кривизны, позволяющего получать детали высокого качества при одновременном снижении трудоемкости и энергоемкости, а также снижения металлоемкости оснастки.

Использование изобретения обеспечит получение технического результата, заключающегося в большей равномерности деформирования листовой заготовки при гибке и, соответственно, к снижению уровня остаточных напряжений и утонений.

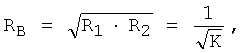

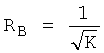

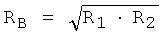

Поставленная задача может быть решена, когда в соответствии с предлагаемым способом формообразования деталей штампосварных оболочек торосферической и эллиптической формы листовую деталь формуют методом последовательных нажатий за несколько переходов. Однако в отличие от прототипа на первом переходе получают сферическую поверхность с радиусом кривизны, равным наибольшему из заданных радиусов по всей поверхности заготовки, для чего используют пуансон с рабочей поверхностью сферической формы (далее - сферический пуансон) и матрицу в виде кольца с рабочей поверхностью сферической или конической формы (далее - кольцевую матрицу). На втором переходе осуществляют вытяжку той части листовой детали, которая имеет меньшие радиусы кривизны, при этом используют кольцевую матрицу и сферический пуансон, радиус рабочей поверхности которого пропорционален радиусу вытяжки с учетом пружинения материала и толщины заготовки и зависит от гауссовой кривизны заданной поверхности детали:

где Rв - радиус вытяжки, м;

R1 - заданный радиус срединной поверхности листовой детали в меридиональном направлении, т.е. в направлении образующей (далее - поперечный радиус), м;

R2 - заданный радиус срединной поверхности листовой детали в окружном направлении (далее - продольный радиус), м;

К - гауссова кривизна срединной поверхности листовой детали, 1/м2.

На третьем переходе для подгибки недогнутой части листовой детали в меридиональном направлении используют сферический пуансон с радиусом рабочей поверхности, пропорциональным заданному поперечному радиусу R1 с учетом пружинения, и матрицу в виде призмы с цилиндрической выемкой (далее - призматическую матрицу).

В частном случае предлагаемого способа для окончательной доводки деталей на четвертом переходе используют штамп, включающий пуансон и матрицу, рабочая поверхность которых соответствует внутренней и наружной поверхности детали с учетом пружинения листовой заготовки в окружном направлении, а также ее толщины. Однако, как показали опытные работы, для деталей, толщина стенки которых более 40 мм, при соблюдении технологии на первых трех переходах четвертый переход может не потребоваться.

Таким образом, в предлагаемом способе поверхность листовой детали получает заданную двоякую (гауссову) кривизну* после второго перехода и не требует дальнейшей вытяжки. На третьем переходе доводят до заданного радиуса лишь торовую часть листовой детали в меридиональном направлении, т.е. осуществляют гибку по кривизне одного направления, не изменяя двоякой (гауссовой) кривизны поверхности листовой детали. Поэтому кривизна поверхности листовой детали в окружном направлении приобретает требуемое значение одновременно с получением заданной кривизны в меридиональном направлении, что значительно снижает трудоемкость процесса при улучшении качества готового изделия, а осуществление формообразования за несколько переходов дает возможность уменьшить возникающие деформации и утонение листовой заготовки в процессе ее формообразования.

* Кривизна - величина, обратная радиусу кривизны.

Весь процесс гибки на наиболее трудоемких первом и втором этапах формообразования может быть реализован на одном универсальном штампе для формообразования сферических деталей, включающего сферический пуансон со сменными насадками и кольцевую матрицу. Это позволяет решить задачу снижения трудоемкости процесса формообразования и металлоемкости гибочной (штамповой) оснастки.

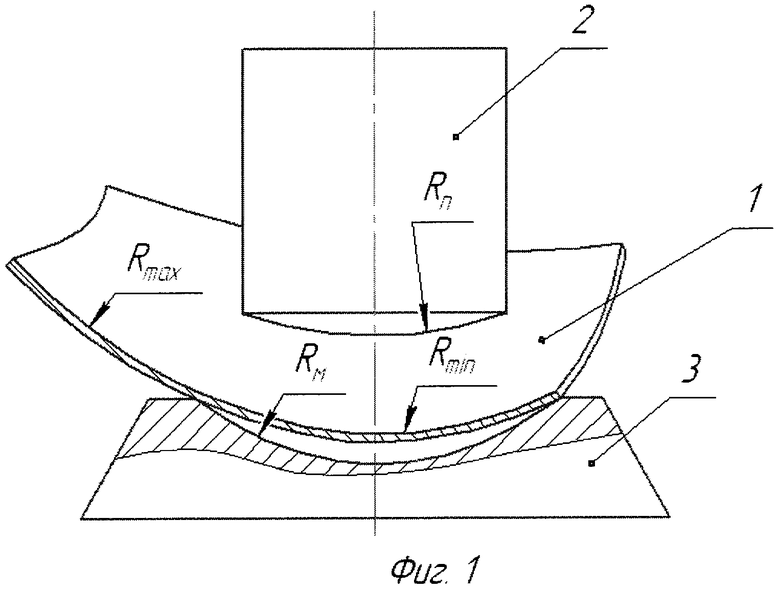

Сущность изобретения поясняется схемой, показанной на фиг.1 и 2.

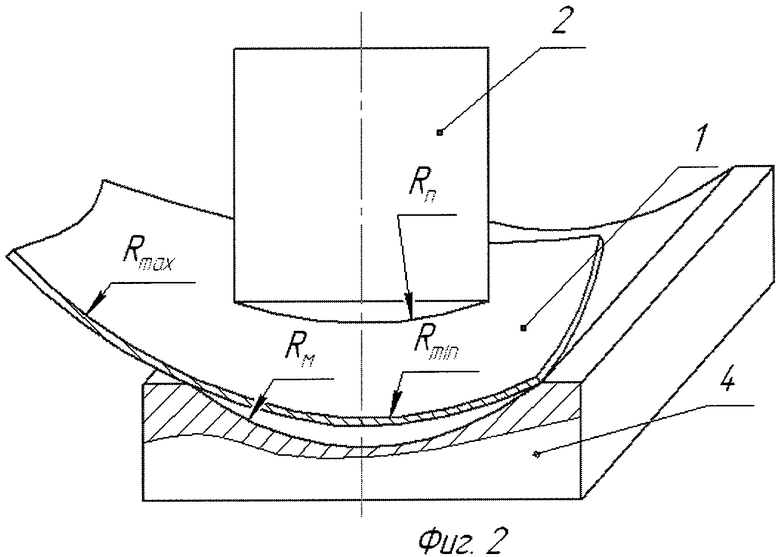

На фиг.1 показана схема формообразования торосферической детали на втором переходе, т.е. при вытяжке торовой части листовой заготовки. Листовая заготовка (лепесток) торосферической формы 1 имеет заданные радиусы: одинаковые радиусы Rmax в широтном (окружном) и меридиональном направлении в сферической части листовой детали и радиус Rmin - в меридиональном направлении в торовой части листовой детали. Значения радиуса в широтном направлении в сферической и торовой части отличаются незначительно.

Формообразование листовой детали 1 (фиг.1) на первом и втором переходе осуществляется в универсальном штампе, включающем пуансон 2 (фиг.1) со сферической поверхностью и кольцевую матрицу 3 (на фиг.1 матрица имеет рабочую поверхность сферической формы). Радиусы закруглений рабочих поверхностей пуансона Rп и матрицы Rм меньше, чем у заданного радиуса сферы заготовки Rmax на первом переходе и радиуса вытяжки RB на втором переходе на величину, равную пружинению (упругому последействию) материала заготовки с учетом ее толщины.

На фиг.2 показана схема формообразования торосферической детали на третьем переходе, когда выполняют подгибку торовой части листовой детали в меридиональном направлении, т.е. только в одном направлении с использованием штампа, включающего сферический пуансон 2 (фиг.2) и призматическую матрицу 4. Подгибку листовой заготовки 1 осуществляют последовательными локальными нажатиями до достижения заданного радиуса Rmin в меридиональном направлении. При этом в окружном направлении листовая деталь разгибается и получает заданный радиус кривизны в окружном направлении одновременно с получением заданного радиуса кривизны в меридиональном направлении.

Следует отметить, что радиус кривизны рабочей поверхности сферического пуансона на втором переходе выбирается меньшим, чем на первом, а на третьем переходе меньшим, чем на втором, т.е. уменьшается по мере формообразования листовой детали.

В частном случае на последнем, как правило, четвертом переходе выполняется доводка формы листовой детали в объемном специально изготовленном для формообразования данной листовой детали штампе, состоящем из пуансона и матрицы, рабочая поверхность которых повторяет заданную форму листовой детали с учетом пружинения и толщины листовой заготовки для корректировки степени вытяжки и устранения перекоса листовой детали. Отметим, что этот этап не является обязательным, если гибка листов освоена на предприятии.

Опытная проверка предлагаемого способа формообразования проведена на штатных торосферических лепестках из стали АК35-9СВ толщиной 45-80 мм в ОАО ПО «Севмашпредприятие». Предлагаемый способ осуществлен на гидравлических прессах усилием 1500 тс и 2000 тс. Листовую деталь формовали в холодном состоянии, причем за три перехода. После второго перехода листовая заготовка получала требуемую вытяжку, соответствующую двоякой (гауссовой) кривизне поверхности, а после третьего перехода - окончательную форму. При этом на первом переходе получали сферическую поверхность, на втором - поверхность с заданной двоякой (гауссовой) кривизной, на третьем переходе - торовую часть поверхности с заданным радиусом кривизны в меридиональном и одновременно окружном направлении. При правильном выполнении операций на всех трех переходах форма листовой детали после третьего перехода соответствовала.

Формообразование на всех переходах осуществлялось последовательными локальными нажатиями. Все переходы выполнялись в холодном состоянии металла и, как правило, без термообработки.

По сравнению с другим возможным способом изготовления подобных деталей - горячей штамповкой, предложенный способ позволяет снизить в 3-4 раза трудоемкость и цикл изготовления деталей, обеспечить безвредные и менее опасные условия работы гибщиков, исключить или существенно снизить потери металла вследствие угара. Замеренные значения деформаций в 2-2,5 раза ниже, чем при горячем формообразовании, что позволяет увеличить габаритные размеры формуемых деталей и выполнять формообразование в холодном состоянии без последующей термообработки или с минимальным объемом термообработки в виде высокого отпуска.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194587C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ И УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2323795C2 |

| УНИВЕРСАЛЬНЫЙ ШТАМП ДЛЯ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ДВОЯКОЙ КРИВИЗНОЙ ПОВЕРХНОСТИ | 2013 |

|

RU2522973C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ СФЕРОТОРОИДАЛЬНЫХ ИЛИ ЭЛЛИПТИЧЕСКИХ ОБОЛОЧЕК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397836C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ КОРОБЧАТЫХ И ТРУБЧАТЫХ ДЕТАЛЕЙ С ВЫСТУПАМИ И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2397832C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2003 |

|

RU2243843C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194588C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2013 |

|

RU2566127C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2015 |

|

RU2626253C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ | 1990 |

|

RU2019337C1 |

Изобретение относится к формообразованию металлических деталей давлением. Способ осуществляют путем последовательных локальных нажатий за несколько переходов. На первом переходе получают сферическую поверхность с радиусом кривизны, равным наибольшему из заданных радиусов по всей поверхности листовой заготовки. Используют при этом кольцевую матрицу и сферический пуансон. На втором переходе осуществляют вытяжку части листовой заготовки, имеющую меньшие радиусы кривизны, с использованием кольцевой матрицы и сферического пуансона. Радиус рабочей поверхности упомянутого пуансона пропорционален радиусу вытяжки с учетом пружинения материала заготовки и ее толщины и зависит от гауссовой кривизны заданной поверхности детали:  , при этом

, при этом  , где RB - радиус вытяжки, м; R1 - заданный поперечный радиус срединной поверхности листовой детали, м; R2 - заданный продольный радиус срединной поверхности листовой детали, м; К - двоякая гауссова кривизна срединной поверхности листовой детали, 1/м2. На третьем переходе используют сферический пуансон с радиусом рабочей поверхности, пропорциональным заданному поперечному радиусу R1 с учетом пружинения и толщины листовой заготовки, и призматическую матрицу. В результате обеспечивается снижение уровня остаточных напряжений и утонений. 1 з.п. ф-лы, 2 ил.

, где RB - радиус вытяжки, м; R1 - заданный поперечный радиус срединной поверхности листовой детали, м; R2 - заданный продольный радиус срединной поверхности листовой детали, м; К - двоякая гауссова кривизна срединной поверхности листовой детали, 1/м2. На третьем переходе используют сферический пуансон с радиусом рабочей поверхности, пропорциональным заданному поперечному радиусу R1 с учетом пружинения и толщины листовой заготовки, и призматическую матрицу. В результате обеспечивается снижение уровня остаточных напряжений и утонений. 1 з.п. ф-лы, 2 ил.

1. Способ формообразования деталей штампосварных оболочек торосферической или эллиптической формы путем последовательных локальных нажатий за несколько переходов, отличающийся тем, что на первом переходе получают сферическую поверхность с радиусом кривизны, равным наибольшему из заданных радиусов по всей поверхности листовой заготовки, с использованием кольцевой матрицы и сферического пуансона, на втором переходе осуществляют вытяжку части листовой заготовки, имеющую меньшие радиусы кривизны, с использованием кольцевой матрицы и сферического пуансона, радиус рабочей поверхности которого пропорционален радиусу вытяжки с учетом пружинения материала заготовки и ее толщины и зависит от гауссовой кривизны заданной поверхности детали:

, при этом

, при этом  ,

,

где RB - радиус вытяжки, м;

R1 - заданный поперечный радиус срединной поверхности листовой детали, м;

R2 - заданный продольный радиус срединной поверхности листовой детали, м;

K - двоякая гауссова кривизна срединной поверхности листовой детали, 1/м2, на третьем переходе для подгибки недогнутой части листовой детали используют сферический пуансон с радиусом рабочей поверхности, пропорциональным заданному поперечному радиусу R1 с учетом пружинения и толщины листовой заготовки, и призматическую матрицу.

2. Способ по п.1, отличающийся тем, что для окончательной доводки листовых деталей на четвертом переходе используют штамп, включающий пуансон и матрицу, рабочая поверхность которых соответствует внутренней и наружной поверхности детали с учетом пружинения листовой детали в окружном направлении.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЯКОЙ КРИВИЗНЫ | 2000 |

|

RU2194587C2 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ДЕТАЛЕЙ ДВОЙНОЙ КРИВИЗНЫ | 2004 |

|

RU2275266C2 |

| DE 1235247 B, 02.03.1967 | |||

| US 4576030 A, 18.03.1986. | |||

Авторы

Даты

2012-02-27—Публикация

2010-03-22—Подача