Изобретение относится к химическим реакторам и может быть использовано в процессах фторидной технологии переработки титансодержащего сырья, например ильменитовых концентратов, при производстве диоксида титана.

Известен реактор, выполненный в виде котла с крышкой, снабженный теплоподводящей рубашкой, расположенной вне полости корпуса, и трубчатым теплоподводящим змеевиком, расположенным в его полости, оборудованный приводным валом с мешалками, загрузочным и разгрузочным узлами (см. книгу С.М.Корсакова-Богаткова. Химические реакторы как объекты математического моделирования. М.: Химия, 1967, с.46-47, рис.Ш-1).

Недостаток этого решения - невозможность его эффективного использования в процессах переработки титансодержащего сырья, при пирогидролизе оксофторотитанатов аммония, кроме того, размещение теплоподводящих элементов в полости реактора требует ограничений по крупности материала, обрабатываемого в реакторе, и снижает эффективность работы мешалки.

Известен также реактор, содержащий корпус, выполненный в виде тела вращения, средство перемешивания реакционных компонентов, нагревательный узел, расположенный вне полости реактора, узел загрузки твердого реакционного компонента, узел выгрузки продукта реакции, узел подачи реагента, газоотводящий патрубок (см. книгу С.М.Корсакова-Богаткова. Химические реакторы как объекты математического моделирования. М.: Химия, 1967 с.33-34, рис.П-9).

Однако и это техническое решение также невозможно эффективно использовать в процессе пирогидролиза оксофторотитанатов аммония, получаемых после вскрытия ильменитовых концентратов фторсодежащими реагентами, из-за недостаточного ресурса работы оборудования. При этом решение проблемы обеспечения химической стойкости установки осложняется не только агрессивностью рабочей среды, но и термическим режимом работы (порядка 800-900°С), необходимым для получения качественного продукта (диоксида титана высокой степени белизны).

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение надежности и работоспособности реактора при осуществлении пирогидролиза оксофторотитанатов аммония и одновременном обеспечении возможности получения диоксида титана высокой степени белизны.

Технический результат, получаемый при решении поставленной задачи, выражается в повышении надежности и работоспособности реактора в условиях применения высокоагрессивных фторсодержащих материалов и повышении полноты извлечения диоксида титана (выхода диоксида титана), а также исключении потери качества получаемого продукта вследствие изменения цветовой гаммы из-за его загрязнения, в том числе продуктами разрушения элементов реактора реагентами.

Поставленная задача решается тем, что реактор, содержащий корпус, выполненный в виде тела вращения, средство перемешивания реакционных компонентов, нагревательный узел, расположенный вне полости реактора, узел загрузки твердого реакционного компонента, узел выгрузки продукта реакции, узел подачи реагента, газоотводящий патрубок, отличается тем, что средство перемешивания реакционных компонентов выполнено в виде привода вращения корпуса реактора, которому придана форма усеченного конуса с наклоном образующей к продольной оси корпуса до 10°, установленного с возможностью вращения вокруг продольной оси, составляющей с горизонталью угол, меньший угла наклона образующей к продольной оси корпуса в сторону узла выгрузки продукта реакции, причем узел загрузки твердого реакционного компонента выполнен в торцовой части корпуса реактора, имеющей меньшие поперечные размеры, а узел выгрузки продукта реакции выполнен в противоположной торцовой части корпуса, при этом полость реактора разделена на две реакционные зоны, теплоизолированные друг от друга, причем реакционная зона, примыкающая к узлу загрузки твердого реакционного компонента, снабжена покрытием из материала, стойкого к воздействию фторидсодержащих материалов, сохраняющего прочность при температуре не менее 400°С, например магния, а реакционная зона, примыкающая к узлу выгрузки продукта реакции, снабжена покрытием из материала, сохраняющего прочность при температуре не менее 900°С, предпочтительно из оксида кремния, кроме того, реактор выполнен герметичным и связан с источником пара. Кроме того, внешняя оболочка реактора выполнена из двух частей, длина которых равна длине соответствующих реакционных зон, при этом они выполнены из конструкционных материалов, термостойких, стойких к воздействию фторидсодержащих материалов и теплопроводящих, например металлических сплавов, при этом части внешней оболочки реактора жестко и герметично связаны и теплоизолированы друг от друга. Кроме того, части внешней оболочки реактора и реакционные зоны разделены посредством прокладки из теплоизолирующего материала, стойкого к воздействию фторидов. Кроме того, газоотводящий патрубок размещен в торцовой части корпуса, имеющей большие поперечные размеры, при этом узел подачи реагента выполнен в виде паропровода и размещен в торцовой части корпуса, имеющей меньшие поперечные размеры. Кроме того, внутренняя поверхность реактора в реакционной зоне, примыкающей к узлу выгрузки продукта реакции, выполнена в виде облицовки из составных элементов, сформированных прессованием из дисперсного кварца.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач:

Признаки "средство перемешивания реакционных компонентов выполнено в виде привода вращения корпуса реактора, которому придана форма усеченного конуса с наклоном образующей к продольной оси корпуса до 10°, установленного с возможностью вращения вокруг продольной оси, составляющей с горизонталью угол, меньший угла наклона образующей к продольной оси корпуса, в сторону узла выгрузки продукта реакции, причем узел загрузки твердого реакционного компонента выполнен в торцовой части корпуса реактора, имеющей меньшие поперечные размеры, а узел выгрузки продукта реакции выполнен в противоположной торцовой части корпуса" обеспечивают реализацию схемы "автоматического" перемещения твердого реакционного компонента последовательно по длине реактора от загрузочного до выгрузочного отверстий (позволяющей в перспективе использовать реактор в непрерывной схеме работы) с максимально эффективным перемешиванием реакционного компонента и максимальной по площади поверхностью слоя компонента, взаимодействующей с объемом пара (например, по сравнению со схемой реактора с вертикальной продольной осью и перемешиванием компонента мешалкой на вращающемся валу), кроме того, обеспечивается возможность сброса горячих газо-паровых компонентов из максимально нагретой зоны, при котором исключен их ввод в реакционную зону с меньшим тепловым напряжением, кроме того, обеспечивается ввод пара в зону с меньшим тепловым напряжением, что исключает ее перегрев, поскольку способствует выносу тепла из нее.

Признаки "полость реактора разделена на две реакционные зоны, теплоизолированные друг от друга" в сочетании с признаками "реакционная зона, примыкающая к узлу загрузки твердого реакционного компонента, снабжена покрытием из материала, стойкого к воздействию фторидсодержащих материалов, сохраняющего прочность при температуре не менее 400°С, например магния, а реакционная зона, примыкающая к узлу выгрузки продукта реакции, снабжена покрытием из материала, сохраняющего прочность при температуре не менее 900°С, предпочтительно из оксида кремния", обеспечивают возможность максимально оптимальной реализации свойств материалов, используемых в конструкции каждой реакционной зоны - первая в технологической цепочке (работающая в условиях повышенной агрессивности реагентов, выполненная с использованием магния) обеспечивает "зачистку" порядка 90% агрессивной составляющей реагентов, при этом температурный режим ее работы для сохранения прочности реактора ограничивается 300-350°С, что обеспечивая "отгонку" 90% агрессивной составляющей (NH4F), тем не менее исключает возможность полного ее удаления, и как раз это обеспечивает вторая реакционная зона, работающая при температурах, приемлемых для материала ее облицовки, т.е. 800-900°С, в условиях агрессивности среды, допустимой для нее (уменьшенной в 10 раз по сравнению с исходной).

Признаки "реактор выполнен герметичным и связан с источником пара" исключают воздействие агрессивных компонентов на окружающую среду, обеспечивают пирогидролиз оксофторотитанатов аммония и тем самым отгонку агрессивной составляющей (NH4F, NH3, HF) из реакционного материала (за счет реакции между водой (паром) и фторотитанатами аммония), а также возможность повторного использования или утилизации NH4F.

Признаки второго-третьего пунктов формулы исключают взаимовлияние температурных режимов реакционных зон друг на друга и тем самым исключают возможность разрушения первой реакционной зоны из-за ее перегрева или переохлаждение второй реакционной зоны и связанное с этим снижение полноты реагирования исходного материала.

Признаки четвертого пункта формулы обеспечивают возможность сброса горячих газо-паровых компонентов из максимально нагретой зоны, при котором исключен их ввод в реакционную зону с меньшим тепловым напряжением, кроме того, обеспечивается ввод пара в зону с меньшим тепловым напряжением, что исключает ее перегрев, поскольку способствует выносу тепла из нее.

Признаки пятого пункта формулы конкретизируют материал второй реакционной зоны, обеспечивающий полноту реакции исходного материала и обеспечивающий ввод модифицирующего компонента в получаемый продукт.

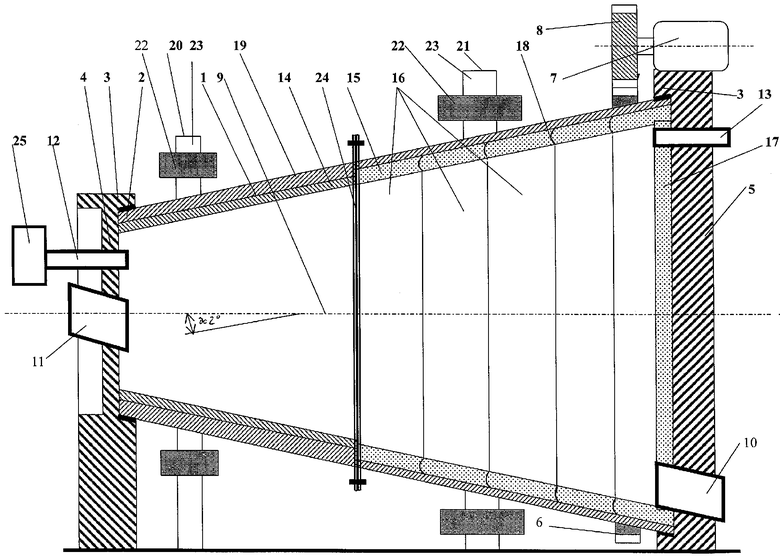

На чертеже показан разрез реактора.

На чертеже показаны реактор 1, концы конического корпуса 2, которые с возможностью вращения вставлены в полые цапфы 3, соосные продольной оси реактора. Цапфы 3 у торцов корпуса 2 перегорожены торцовыми стенками 4 и 5 (таким образом реактор 1 имеет вращающийся корпус в виде усеченного конуса (с наклоном образующей к продольной оси корпуса до 10°) и неподвижные торцы, образованные торцовыми стенками 4 и 5). Кроме того, показаны зубчатый венец 6, жестко закрепленный на корпусе реактора, привод 7 вращения корпуса реактора, выполненный в виде электродвигателя с редуктором, выходная шестерня 8 которого установлена с возможностью взаимодействия с зубчатым венцом 6. Продольная ось 9 реактора расположена под углом 1-2° к горизонтали в сторону узла выгрузки продукта реакции 10. Кроме того, показаны узел загрузки твердого реакционного компонента 11, узел подачи реагента, выполненный в виде паропровода 12, газоотводящий патрубок 13. Узел загрузки твердого реакционного компонента 11, выполненный в виде люка, снабженного герметизирующим затвором известной конструкции, и паропровод 12 пропущены через торцовую стенку 4, имеющую меньшие поперечные размеры. Разгрузочный люк 10 расположен в нижнем секторе торцовой стенки 5, имеющей большие поперечные размеры, через нее же пропущен газоотводящий патрубок 13.

Кроме того, на чертеже показаны поверхность первой реакционной зоны 14 реактора 1, выполненная из магния, поверхность второй реакционной зоны 15, выполненная в виде облицовки из оксида кремния (прессованного дисперсного кварца), из обечаек 16 (колец) и плит 17. При этом одна кромка обечайки 16 выполнена с желобом 13, а другая - с конгруэнтным ему выступом. Выбор материала облицовки второй реакционной зоны продиктован тем, что продукты ее разрушения (вследствие реагирования с HF, выделяющейся в процессе реакции перегретого пара и оксофторотитаната аммония) приводят к образованию тетрафторида кремния (легколетучего соединения), легко удаляемого с отходящими газами, при этом остающиеся в конечном продукте примеси SiO2, являясь бесцветными, не портят его качество.

Также показаны внешняя поверхность 19 корпуса реактора 1, выполненная из термостойкого, стойкого к воздействию фторидов теплопроводящего металлического сплава, составной из двух частей, нагревательные узлы 20 и 21, расположенные вне полости реактора 1 соответственно на участках первой и второй реакционных зон. Конструктивная схема нагревательных узлов одинакова и не отличается от известных (например, индукционного типа, включающих электромагнитные индукторы 22, установленные на кольцевых рамах 23, охватывающих корпус реактора и осуществляющих бесконтактный высокочастотный прогрев соответствующих частей внешней оболочки реактора). Различия между нагревательными узлами определяются только их тепловой мощностью (нагревательный узел 20 рассчитан на тепловой режим порядка 300-350°С, а нагревательный узел 21 рассчитан на тепловой режим порядка 800-900°С). Кроме того, показана прокладка 24 из теплоизолирующего материала, стойкого к воздействию фторидсодержащих материалов, например графитопласта или пирографита.

Альтернативой магнию могут быть графитопласты или пирографиты, производство которых также освоено в настоящее время.

При больших размерах реактора целесообразно корпус реактора и торцовые стенки выполнять двухслойными (внешняя оболочка из конструкционного материала - химически стойкого хромо-никелевого сплава типа 06ХН28МДТ), а внутренняя поверхность, т.е. поверхность, контактирующая с реагентами, выполняется в виде защитного покрытия из упомянутых материалов. Подвижные соединения деталей реактора 1 герметизированы уплотнителями из упругого химически стойкого материала, предпочтительно полимерного на основе углепластов (на чертеже не показаны).

Узел загрузки твердого реакционного компонента 11, выполненный в виде люка, снабженного герметизирующим затвором известной конструкции, выполнен в виде отверстия в верхней части торцовой стенки 4, снабженного управляемой поворотной заслонкой (на чертеже не показана), герметично перекрывающей отверстие, которое связано с полостью загрузочного бункера (на чертеже не показан), выполненного в виде герметически закрывающейся емкости, снабженной герметичной крышкой.

Паропровод 12 выполнен в виде отрезков трубы из материала, стойкого к воздействию фторидсодержащих материалов (магния или графитопласта, или пирографита, или стеклоуглерода), и подключен к источнику перегретого пара 25 (парогенератору известной конструкции). Он снабжен запорной арматурой известной конструкции, например воздушным краном известной конструкции (на чертеже не показан), детали которого выполнены из упомянутого материала, стойкого к воздействию фторидсодержащих материалов.

Газоотводящий патрубок 13 выполнен в виде отрезка трубы из материала, стойкого к воздействию паров, содержащих аммиак, и фторидсодержащих материалов (магния или графитопласта, или пирографита, или стеклоуглерода), открытого в полость реактора 1 и связанного с аппаратами, используемыми для утилизации (или накопления) NH4F, выделяющегося в реакторе в процессе пирогидролиза (на чертеже не показаны). При герметичности таких аппаратов специальные средства герметизации газоотводящего патрубка 13 не нужны.

Кроме того, в состав установки входит комплект контрольно-измерительной аппаратуры известной конструкции, не показанный на чертеже, обеспечивающий контроль за режимом работы реактора (температурой, объемом загрузки, кислотностью среды и другими рабочими параметрами).

Заявленное устройство работает следующим образом.

Включают в работу электродвигатель привода 7 вращения корпуса реактора, приводя во вращение выходную шестерню 8. Последняя, взаимодействуя с зубчатым венцом 6, жестко закрепленным на корпусе реактора, приводит во вращение обечайку 1 корпуса реактора. В полость реактора, через люк узла загрузки твердого реакционного компонента 11, загружают тонкодисперсный оксофторотитанат аммония и через паропровод 12 вводят перегретый водяной пар. При вращении обечайки 1 частицы твердого компонента пересыпаются, скатываясь под действием силы тяжести с поверхности, образованной его частицами в полости реактора (которая имеет форму наклонной поверхности, верхний конец которой расположен со стороны, в которую "идет вращение"), как только эти частицы выходят на уровень поверхности естественного откоса. Поскольку продольная ось корпуса реактора имеет наклон, движение частиц происходит не в пределах его поперечной плоскости, а имеет вектор, направленный в сторону узла выгрузки продукта реакции 10. Таким образом перегретый водяной пар все время имеет возможность контакта с "самоперемешивающимися" частицами твердого компонента. Работа теплоподводящих узлов 20 и 21 обеспечивает заданные температурные режимы работы в первой и второй реакционных зонах за счет бесконтактного нагрева внешней поверхности 19 реактора 1, последующей передачи тепла от ее (теплоизолированных друг от друга) частей, соответственно, на поверхность первой реакционной зоны 14 и поверхность второй реакционной зоны 15. Далее тепло излучается ими в полость реактора либо непосредственно передается частицам твердого компонента, контактирующим с поверхностями реакционных зон, доводя температуру в первой реакционной зоне 14 до 300-350°С, а во второй реакционной зоне 15 до 800-900°С. По мере движения твердого компонента по первой реакционной зоне происходит термическое разложение исходных продуктов с выделением NH3 и HF, которые вместе с парами воды отгоняются через газоотводящий патрубок 13. Когда твердый компонент попадает во вторую реакционную зону, оксофторотитанаты аммония взаимодействуют с перегретым паром при температуре до 800-900°С (с выделением NH3 и HF, которые вместе с парами воды также отгоняются через газоотводящий патрубок 13). В результате этого к узлу выгрузки продукта реакции 10 "подходит" чистый продукт, содержащий TiO2 высокой степени белизны. В процессе перемещения твердого компонента по второй реакционной зоне облицовка из прессованного дисперсного кварца (обечайки 16 и плиты 17) вступает в реакцию с HF (выделяющимся, как выше сказано, в процессе пирогидролиза) с образованием тетрафторида кремния (легколетучего соединения), частично удаляемого с отходящими газами либо частично гидролизующегося (с образованием диоксида кремния - компонента, не ухудшающего цветовые характеристики конечного продукта - TiO2).

В процессе работы реактора направление движения твердого компонента, пара и паро-газовой фракции ориентировано от менее нагретой реакционной зоны к более нагретой и тем самым исключается перегрев первой реакционной зоны и ее разрушение. Эти же задачи решает прокладка 24 из теплоизолирующего материала, отделяющая друг от друга реакционные зоны 14 и 15, а также обе части внешней поверхности 19 корпуса реактора 1 (которые нагреваются до разной температуры).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2263071C1 |

| РЕАКТОР | 2004 |

|

RU2275332C2 |

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255901C1 |

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255900C1 |

| РЕАКТОР | 2004 |

|

RU2263073C1 |

| РЕАКТОР | 2004 |

|

RU2263072C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУОКИСИ ТИТАНА | 2005 |

|

RU2377183C2 |

| Способ переработки титансодержащего минерального сырья | 2019 |

|

RU2717418C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛА НИКЕЛЯ | 2010 |

|

RU2423320C1 |

| Способ переработки титансодержащего минерального сырья | 2016 |

|

RU2623974C1 |

Изобретение может быть использовано в процессах фторидной технологии переработки титансодержащего сырья, например ильменитовых концентратов, при производстве диоксида титана. Реактор содержит корпус, выполненный в виде тела вращения, средство перемешивания реакционных компонентов, нагревательный узел, расположенный вне полости реактора, узел загрузки твердого реакционного компонента, узел выгрузки продукта реакции, узел подачи реагента, газоотводящий патрубок, отличается тем, что, средство перемешивания реакционных компонентов выполнено в виде привода вращения корпуса реактора, которому придана форма усеченного конуса с наклоном образующей к продольной оси корпуса до 10°, установленного с возможностью вращения вокруг продольной оси, составляющей с горизонталью угол, меньший угла наклона образующей к продольной оси корпуса в сторону узла выгрузки продукта реакции, причем узел загрузки твердого реакционного компонента выполнен в торцовой части корпуса реактора, имеющей меньшие поперечные размеры, а узел выгрузки продукта реакции выполнен в противоположной торцовой части корпуса, при этом полость реактора разделена на две реакционные зоны, теплоизолированные друг от друга, причем реакционная зона, примыкающая к узлу загрузки твердого реакционного компонента, снабжена покрытием из материала, стойкого к воздействию фторидсодержащих материалов, сохраняющего прочность при температуре не менее 400°С, например магния, а реакционная зона, примыкающая к узлу выгрузки продукта реакции, снабжена покрытием из материала, сохраняющего прочность при температуре не менее 900°С, предпочтительно из оксида кремния, кроме того, реактор выполнен герметичным и связан с источником пара. Кроме того, внешняя оболочка реактора выполнена из двух частей, длина которых равна длине соответствующих реакционных зон, при этом они выполнены из конструкционных материалов, термостойких, стойких к воздействию фторидсодержащих материалов и теплопроводящих, например металлических, сплавов, при этом части внешней оболочки реактора жестко и герметично связаны и теплоизолированы друг от друга. Технический результат заключается в повышении надежности и работоспособности реактора при пирогидролизе оксофторотитанатов аммония и одновременном обеспечении возможности получения диоксида титана высокой степени белизны. 4 з.п. ф-лы, 1 ил.

| Центробежный реактор | 1989 |

|

SU1757700A1 |

| Реактор | 1985 |

|

SU1294369A1 |

| Реактор | 1982 |

|

SU1125042A1 |

| SU 1594755 A1, 20.11.1996 | |||

| US 3607630 A, 21.09.1971. | |||

Авторы

Даты

2005-09-10—Публикация

2004-03-22—Подача