Изобретение относится к химическим реакторам и может быть использовано в процессах фторидной технологии переработки титансодержащего сырья, например ильменитовых ксонцентратов, при производстве диоксида титана.

Известен реактор, содержащий корпус, выполненный в виде котла с крышкой, снабженный теплоподводящей рубашкой, расположенной вне полости корпуса, и трубчатым теплоподводящим змеевиком, расположенным в его полости, оборудованный приводным валом с мешалками, загрузочный и разгрузочный узлы (см. книгу С.М.Корсакова-Богаткова Химические реакторы как объекты математического моделирования. М., «Химия», 1967, с.46-47, рис.Ш-1).

Недостаток этого решения - невозможность его эффективного использования в процессах переработки титансодержащего сырья, например ильменитовых концентратов, основанных на использовании фторидсодержащих материалов (реагентов - HF, NH4F, NH4HF2 или оксофторотитанатов аммония и др.), кроме того, размещение теплоподводящих элементов в полости реактора требует ограничений по крупности материала, обрабатываемого в реакторе, и снижает эффективность работы мешалки.

Известен также реактор, содержащий корпус, включающий обечайку концы которой перекрыты торцовыми стенками, средство перемешивания реакционных компонентов, снабженное приводом вращения, расположенным вне полости реактора, теплоподводящий узел, расположенный вне полости реактора, загрузочный и разгрузочный узлы (см. книгу С.М.Корсакова-Богаткова Химические реакторы как объекты математического моделирования. М., «Химия», 1967, с.33-34, рис.П-9).

Однако и это техническое решение также невозможно эффективно использовать в процессах переработки титансодержащего сырья, например ильменитовых концентратов, основанных на использовании фторидсодержащих материалов из-за недостаточного ресурса работы реактора.

Задачей, на решение которой направлено предлагаемое техническое решение, является повышение надежности и работоспособности реактора в условиях применения высокоагрессивного фторидсодержащего материала.

Технический результат, получаемый при решении поставленной задачи, выражается в повышении надежности и работоспособности реактора в условиях применения высокоагрессивного реагента, а также исключении потери качества получаемого продукта вследствие изменения цветовой гаммы из-за его загрязнения, в том числе продуктами разрушения элементов реактора реагентами вскрытия или другими фторидсодержащими материалами.

Поставленная задача решается тем, что, реактор, содержащий корпус, включающий обечайку, концы которой перекрыты торцовыми стенками, средство перемешивания реакционных компонентов, снабженное приводом вращения, расположенным вне полости реактора, теплоподводящий узел, расположенный вне полости реактора, загрузочный и разгрузочный узлы, отличается тем, что, по меньшей мере, поверхность полости корпуса реактора выполнена из теплопроводящего материала, стойкого к воздействию фторидсодержащих материалов, по меньшей мере, поверхность деталей, размещенных в полости корпуса реактора, выполнена из материала, стойкого к воздействию фторидсодержащих материалов, причем элементы корпуса реактора соединены герметично, загрузочный и разгрузочный узлы выполнены герметизируемыми. Кроме того, средство перемешивания реакционных компонентов выполнено в виде приводного вала с мешалками, расположенного с возможностью вращения в полости неподвижного корпуса реактора и снабженного регулятором скорости вращения. Кроме того, средство перемешивания реакционных компонентов выполнено в виде привода вращения обечайки корпуса реактора, установленной с возможностью вращения вокруг продольной оси. Кроме того, по меньшей мере поверхность полости корпуса ректора и деталей, размещенных в ней, выполнена из графитопласта или пирографита или щелочноземельного металла, предпочтительно магния. Кроме того, поверхность полости корпуса ректора выполнена из оксида кремния, предпочтительно в виде облицовки из спрессованного дисперсного кварца, а его внешняя оболочка выполнена из термостойкого химически стойкого металлического сплава. Кроме того, мешалки и часть вала, контактирующая с твердым компонентом, снабжены защитным покрытием из фторопласта. Кроме того, теплоподводящий узел выполнен в виде рубашки, размещенной на днище реактора и нижней части трубчатой стенки, не выше максимального уровня загрузки. Кроме того, теплоподводящий узел выполнен в виде средства бесконтактного нагрева внешней оболочки корпуса реактора.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию "новизна".

Признаки отличительной части формулы изобретения обеспечивают решение следующих функциональных задач:

Признаки «по меньшей мере, поверхность полости корпуса реактора выполнена из теплопроводящего материала, стойкого к воздействию фторидсодержащих материалов, по меньшей мере, поверхность деталей, размещенных в полости корпуса реактора, выполнена из материала, стойкого к воздействию фторидсодержащих материалов», обеспечивают безаварийную работу корпуса реактора и узлов и элементов, расположенных внутри него, при использовании фторидсодержащих материалов (вскрытии ильменитовых концентратов фторидсодержащих реагентов или переработке оксофторотитанатов аммония) в пределах рабочего диапазона температур и с учетом технологических особенностей условий их работы.

Признаки «элементы корпуса реактора соединены герметично, загрузочный и разгрузочный узлы выполнены герметизируемыми» исключают выбросы продуктов реакции и реагентов в окружающую среду (в зависимости от технологического процесса, на котором задействован реактор, это может быть NH3 или NH4F с парами воды), и тем самым обеспечивают экологическую чистоту процесса и снижают расход реактивов на единицу продукции, обеспечивая их повторное использование.

Признаки второго пункта формулы обеспечивают возможность реализации конструктивной схемы реактора, имеющего неподвижный корпус с вертикальной продольной осью, на которой размещен приводной вал с мешалками, которая оптимизирована под технологический процесс «вскрытия» титаносодержащего сырья, т.е. самый первый из процессов фторидной технологии переработки титансодержащего сырья, в ходе производства диоксида титана.

Признаки третьего пункта формулы обеспечивают возможность реализации конструктивной схемы реактора, имеющего «вращающийся» корпус с продольной осью, близкой к горизонтали, которая оптимизирована под технологический процесс «пирогидролиза» оксофторотитанатов аммония в качестве завершающего технологического процесса при производстве диоксида титана и также может эффективно использоваться для «пирогидролиза» оксофторотитанатов железа в качестве завершающего технологического процесса при производстве красного пигмента (Fe2O3).

Признаки четвертого пункта формулы обеспечивают возможность надежной работы реактора при наличии высокоагрессивной среды в его полости и температурном режиме, не превышающем 300-350°С.

Признаки пятого пункта формулы обеспечивают возможность надежной работы реактора при наличии высокоагрессивной среды и температурном режиме до 800-900°С.

Признаки шестого пункта формулы обеспечивают высокую работоспособность мешалок и части вала, контактирующей с твердым компонентом (снижают их абразивный износ).

Признаки седьмого пункта формулы обеспечивают возможность оптимизации процесса подвода тепла в реактор, работающий по конструктивной схеме «с неподвижным корпусом и вращаюшимся валом с мешалками».

Признаки восьмого пункта формулы обеспечивают возможность эффективного подвода тепла в реактор, работающий по конструктивной схеме «с подвижным корпусом».

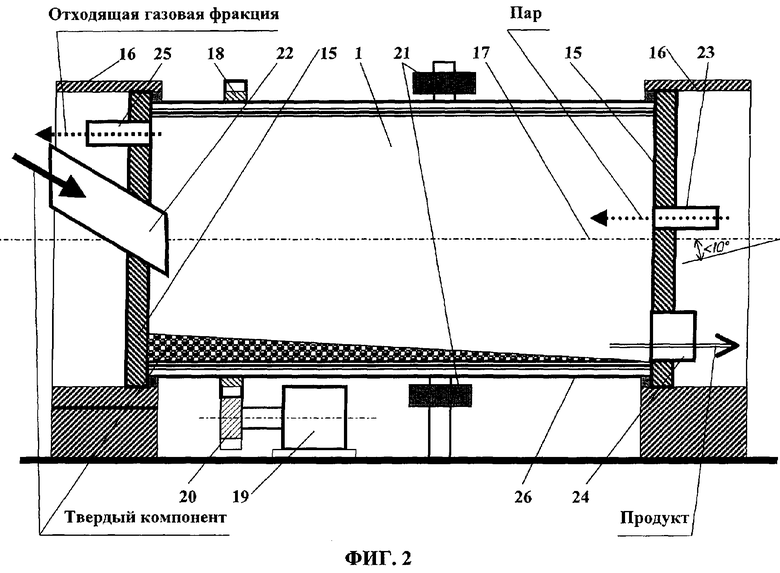

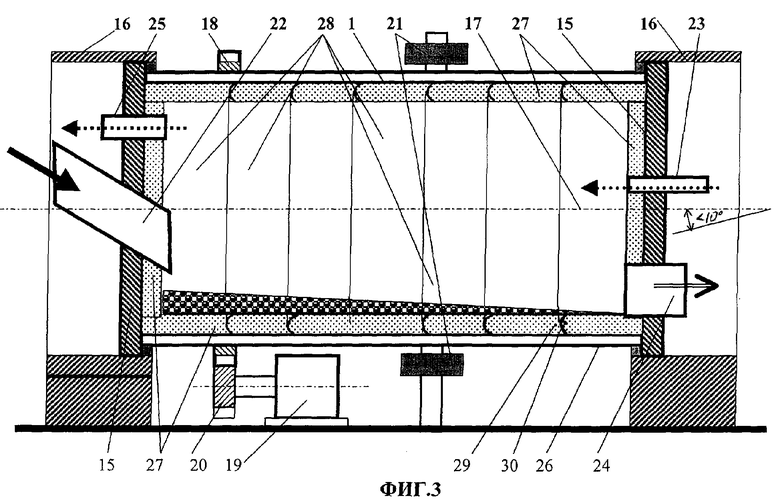

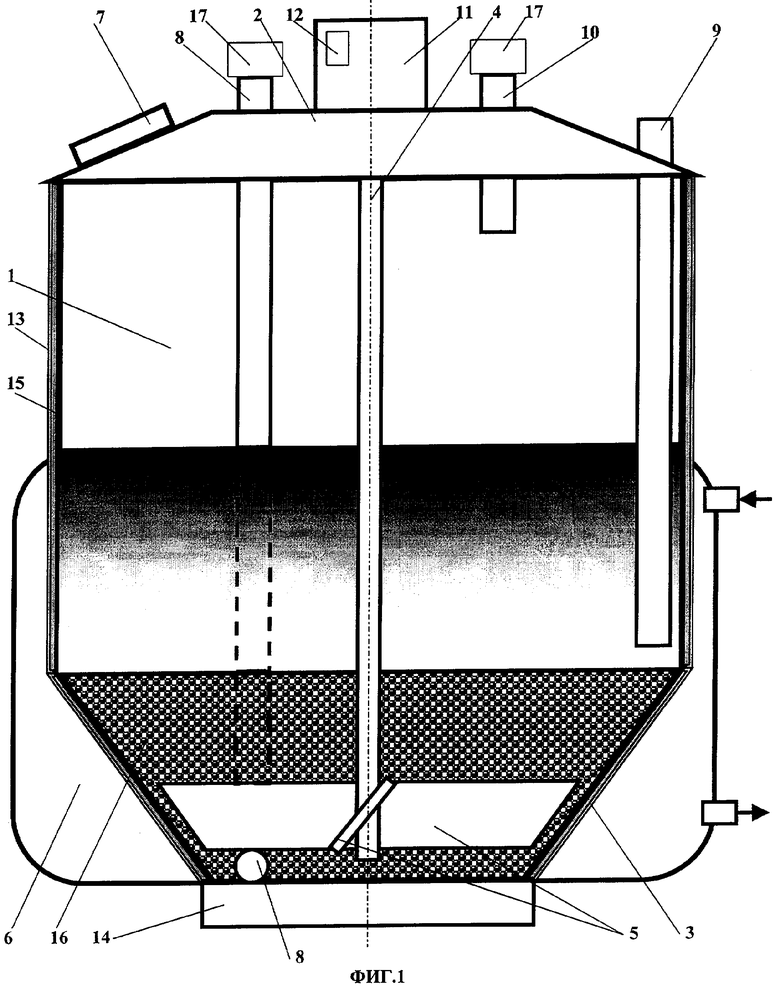

На фиг.1. показан разрез реактора, работающего по конструктивной схеме «с неподвижным корпусом и вращающимся валом с мешалками»; на фиг.2. показан разрез реактора, работающего по конструктивной схеме «с подвижным корпусом», и температурном режиме, не превышающем 300-350°С; на фиг.3. показан разрез реактора, работающего по конструктивной схеме «с подвижным корпусом», и температурном режиме до 800-900°С.

На фиг.1 показаны корпус реактора, включающий обечайку 1, торцовые стенки 2 и 3, приводной вал 4 с мешалками 5, теплоподводящий узел 6, загрузочный узел, включающий люк 7 подачи твердого компонента и патрубок 8 для ввода жидкого реагента, разгрузочный узел, включающий патрубок 9 для отвода продукта реакции и газоотводящий патрубок 10, привод 11 вала 4, снабженый регулятором скорости вращения 12. Кроме того, на фиг.1 показаны внешняя поверхность 13 реактора, разгрузочный люк 14. Приводной вал 4 имеет длину, обеспечивающую нахождение мешалки в объеме твердого компонента, и может быть выполнен из магния (при малых мощностях реактора и высокой степени предварительной дезинтеграции твердого компонента). Более целесообразно, чтобы вал 4 вместе с мешалками 5 был выполнен из конструкционного материала - химически стойкого хромо-никелевого сплава типа 06ХН28МДТ - а их поверхность, контактирующая с реагентами, была выполнена в виде защитного покрытия из магния или фторопластов. Наиболее целесообразно, чтобы вал 4 вместе с мешалками 5 был выполнен или из графитопласта или стеклоуглерода, а их поверхность, контактирующая с твердым компонентом, была выполнена в виде защитного покрытия из фторопластов. Теплоподводящий узел 6 выполнен в виде рубашки (дополнительной оболочки), размещенной на нижней части трубчатой стенки и на днище реактора (в качестве которого используют торцовую стенку 3, которой придана коническая форма), так, чтобы не мешать открыванию разгрузочного люка 14. Верхнюю кромку «рубашки» располагают не выше максимального уровня загрузки, при этом «рубашка» образует с внешней поверхностью 13 реактора герметичную полость подключенную к источнику горячего теплоносителя (не показан).

На фиг.2 показаны корпус реактора, включающий обечайку 1, торцовые стенки которой сформированы как поперечные перегородки 15, выполненные в полых цапфах 16 (соосных продольной оси 17 реактора, которой придан небольшой - до 10° наклон к горизонтали), в которые упираются концы обечайки 1, вставленные с возможностью вращения в полости цапф 16. Таким образом, реактор имеет вид цилиндрического корпуса, имеющего вращающуюся обечайку 1 и неподвижные торцовые стенки в виде перегородок 15. Кроме того, показан зубчатый венец 18, жестко закрепленный на корпусе реактора, привод 19 вращения корпуса реактора, выполненный в виде электродвигателя с редуктором, выходная шестерня 20 которого установлена с возможностью взаимодействия с зубчатым венцом 18, теплоподводящий узел 21, загрузочный узел, включающий люк 22 подачи твердого компонента и паропровод 23, разгрузочный узел, включающий люк 24 для отвода продукта реакции и газоотводящий патрубок 25. Кроме того, на чертеже показана внешняя поверхность 26 реактора.

Принципиальное различие названных конструктивных схем реакторов выражается в конструкции элементов разгрузочного узла, обеспечивающих отвод основного продукта реакции, - в первом случае продукт является жидкостью (раствором) и удаляется посредством трубопровода, пропущенного через верхнюю торцовую стенку (крышку), а во втором - это твердый мелкодисперсный материал, перемещающийся в полости реактора за счет вращения обечайки и ее небольшого наклона от вышележащей к нижележащей торцовой стенки реактора (поперечной перегородки 15), при этом люк 24 для отвода продукта реакции обязательно должен быть в нижнем секторе торцовой стенки. Кроме того, в связи с подвижностью обечайки теплоподводящий узел 21 должен обеспечивать бесконтактный нагрев, поэтому в отличие от нагревательных узлов, использованных в реакторах вышеописанной конструктивной схемы, целесообразно, чтобы он был индукционного типа (например, из электромагнитных индукторов, установленных на кольцевых рамах, охватывающих обечайку и осуществляющих бесконтактный высокочастотный прогрев внешней оболочки реакторов). Что касается материалов, используемых при формировании поверхностей деталей, работающих в контакте с фторидсодержащими материалами, то они аналогичны, поскольку их рабочие температурные режимы достаточно близки, т.е. внутренняя поверхность, контактирующая с реагентами, выполняется в виде защитного покрытия из магния или графитопласта, или пирографита (при этом внешняя оболочка или поверхность обечайки 1 выполняется из конструкционного материала - химически стойкого хромо-никелевого сплава типа 06ХН28МДТ).

Реактор, работающий по аналогичной конструктивной схеме («с подвижным корпусом»), но при температурном режиме до 800-900°С, отличается от показанного на фиг.2 наличием на его внутренней поверхности достаточно толстого слоя облицовки 27 из оксида кремния (прессованного дисперсного кварца). Облицовка 27 внутренней поверхности обечайки 1 сформирована из кольцевых облицовочных обечаек 28. Противоположные кромки стенок обечайки выполнены либо с желобом 29 либо с конгруэнтным ему выступом 30. Облицовка 27 перегородок 15 выполнена в виде плит из прессованного дисперсного кварца. При этом внешняя оболочка или поверхность обечайки 1 конструкционный материал - химически стойкий хромо-никелевый сплав типа 06ХН28МДТ.

Разъемные детали корпуса реактора и контактные поверхности подвижных соединений герметизированы с использованием уплотнителей (не показаны) из достаточно упругого, химически стойкого материала, предпочтительно полимерного, на основе углепластов или полипропилена, если последний выдерживает рабочие температуры реактора.

Кроме того, в состав реактора входит комплект контрольно-измерительной аппаратуры известной конструкции, не показанный на фиг.1-3, обеспечивающий контроль за режимом работы (температурой, объемом загрузки, кислотностью среды и другими рабочими параметрами).

Заявленное устройство работает следующим образом.

1. Реактор, выполненный по конструктивной схеме «с неподвижным корпусом и вращающимся валом с мешалками», работает следующим образом.

В полость реактора через люк 7 подачи твердого компонента загружают порцию титаносодержащего сырья, например ильменитового концентрата, основой которого является ильменит (FeTiO3), и через патрубок 8 для ввода жидкого реагента вводят водный раствор фтористого аммония (NH4F) (с большим избытком последнего), включают в работу привод 11 вала 4 мешалок 5, обеспечивая непрерывное перемешивание реакционных компонентов, и производят подачу теплоносителя в теплоподводящий узел 6. Внешняя поверхность 13 реактора, контактирующая с теплоносителем, нагревается и отдает тепло в полость реактора, доводя температуру внутри него до 90-110°С. Пары аммиака и воды отгоняются через газоотводящий патрубок 10. По истечении времени, которое определяется, например, эмпирически с учетом температурных параметров, концентрации реагентов и т.п., для концентратов, различающихся по содержанию полезного компонента или отбором проб из реактора и их экспресс-анализом, из реактора удаляют образовавшуюся жидкую фракцию (через патрубок 9 для отвода продукта реакции), содержащую тонкую взвесь нерастворимых фтороферратов аммония в растворе фторотитанатов аммония.

Далее в реактор загружают новую порцию компонентов и все повторяется.

Ввод водного раствора фтористого аммония под объем загрузки твердого реакционного компонента (концентрата ильменита) дополнительно способствует перемешиванию реагентов газовыми пузырьками выделяющегося аммиака.

Регулируя скорость вращения вала 4 мешалок 5 посредством регулятора скорости вращения 12, добиваются того, чтобы перемешивание реакционных компонентов происходило без излишнего взмучивания образующейся жидкой фракции (т.е. без перевода частиц твердого компонента, имеющих достаточно большую гидравлическую крупность - не полностью прореагировавших, во взвешенное состояние).

Поскольку кроме полезного компонента в составе ильменитового концентрата присутствуют и балластные компоненты, по мере работы реактора балластные компоненты (шламы) накапливаются в реакторе, периодически, после удаления образовавшейся жидкой фракции, шламы удаляют из полости реактора, открывая для этого разгрузочный люк 14. При этом шламы беспрепятственно «стекают» с конической поверхности днища (торцовой стенки 3).

2. Реактор, выполненный по конструктивной схеме «с подвижным корпусом», рассчитанный на температурный режим не превышающий 300-350°С, работает следующим образом.

Включают в работу электродвигатель привода 19 вращения корпуса реактора, приводя во вращение выходную шестерню 20. Последняя, взаимодействуя с зубчатым венцом 18, жестко закрепленным на корпусе реактора, приводит во вращение обечайку 1 корпуса реактора. В полость реактора через люк 22 подачи твердого компонента загружают тонкодисперсный оксофторотитанат аммония и через паропровод 23 вводят перегретый водяной пар. При вращении обечайки 1 частицы твердого компонента пересыпаются, скатываясь под действием силы тяжести с поверхности, образованной частицами материала в полости реактора (которая имеет форму наклонной поверхности, верхний конец которой расположен со стороны, в которую «идет вращение»), как только эти частицы выходят на уровень поверхности естественного откоса. Поскольку продольная ось обечайки имеет наклон, движение частиц происходит не в пределах поперечной плоскости обечайки, а имеет вектор, направленный в сторону люка 24 для отвода продукта реакции. Таким образом, перегретый водяной пар все время имеет возможность контакта с «самоперемешивающимися» частицами твердого компонента. Работа теплоподводящего узла 21 обеспечивает заданный температурный режим работы реактора за счет бесконтактного нагрева внешней поверхности 26 реактора и передачи тепла на внутреннюю поверхность полости реактора и последующих излучения тепла в полость реактора и передачи тепла частицам твердого компонента, контактирующим с ней, доводя температуру в полости реактора до 300-350°С. NH3 и HF, образующиеся в процессе термического разложения оксофторотитаната аммония перегретым паром, вместе с парами воды отгоняются через газоотводящий патрубок 25. Твердый компонент (оксофторотитанаты аммония) удаляется через люк 24 для отвода продукта реакции. Реактор работает по непрерывной схеме, т.е. при непрерывной подаче реагентов и отводе продуктов реакции

3. Реактор, выполненный по конструктивной схеме «с подвижным корпусом», рассчитанный на температурный режим до 800-900°С, работает аналогично только что описанному, но в качестве исходного продукта в него вводят материал, получаемый на выходе реактора, рассчитанного на температурный режим, не превышающий 300-350°С, т.е. материал, содержащий оксофторотитанаты аммония. В процессе перемещения твердого компонента по облицовке 27 HF, выделяющийся в процессе реакции оксофторотитаната аммония и перегретого пара, вступает в реакцию с прессованным дисперсным кварцем с образованием тетрафторида кремния (легколетучего соединения), удаляемого с отходящими газами. Контакт подаваемого в полость реактора перегретого пара с оставшейся частью непрореагировавшего оксофторотитаната аммония при температуре до 800-900°С обеспечивает на выходе получение качественного оксида титана (TiO2). Его выгружают через люк 24 для отвода продукта реакции.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ | 2004 |

|

RU2263071C1 |

| РЕАКТОР | 2004 |

|

RU2259873C1 |

| РЕАКТОР | 2004 |

|

RU2263073C1 |

| РЕАКТОР | 2004 |

|

RU2263072C1 |

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255901C1 |

| РЕАКТОРНАЯ УСТАНОВКА | 2004 |

|

RU2255900C1 |

| СПОСОБ ПРОИЗВОДСТВА ДВУОКИСИ ТИТАНА | 2005 |

|

RU2377183C2 |

| РЕАКТОР ДЛЯ ПЕРЕРАБОТКИ ТИТАНСОДЕРЖАЩЕГО СЫРЬЯ | 2022 |

|

RU2794482C1 |

| Способ переработки титансодержащего минерального сырья | 2019 |

|

RU2717418C1 |

| Способ переработки титансодержащего минерального сырья | 2016 |

|

RU2623974C1 |

Изобретение может быть использовано в процессах фторидной технологии переработки титансодержащего сырья, например ильменитовых концентратов, при производстве диоксида титана. Реактор содержит корпус, включающий обечайку, концы которой перекрыты торцовыми стенками, средство перемешивания реакционных компонентов, снабженное приводом вращения, расположенным вне полости реактора, загрузочный и разгрузочный узлы. Теплоподводящий узел расположен вне полости реактора. Поверхность полости корпуса реактора выполнена из магния или оксида кремния. Элементы корпуса реактора соединены герметично. Загрузочный и разгрузочный узлы выполнены герметизируемыми. Изобретение повышает надежность и работоспособности реактора в условиях применения высокоагрессивного фторидсодержащего материала. 3 з.п. ф-лы, 3 ил.

| С.М.КОРСАКОВ-БОГАТКОВ, Химические реакторы как объекты математического моделирования, Москва, Химия, 1967, с.с.33-34 | |||

| Смеситель | 1978 |

|

SU967537A1 |

| ГРАВИТАЦИОННЫЙ СМЕСИТЕЛЬ | 1991 |

|

RU2010707C1 |

| RU 2058408 С1, 20.04.1996 | |||

| Магазин-накопитель | 1986 |

|

SU1313640A1 |

| US 3758089 А, 11.09.1973 | |||

| А.Э.ГЕНКИН, Оборудование химических заводов, Москва, Высшая школа, 1986, с.14 | |||

| Химическая | |||

Авторы

Даты

2006-04-27—Публикация

2004-03-22—Подача