Техническое решение относится к области резки листового стекла и может применяться при резке стекла как с прямой, так и с изогнутой поверхностью, как по прямой, так и по криволинейной линии реза в промышленности и в быту.

Известно устройство для резки стекла - стеклорез, выбранный в качестве прототипа, который содержит рукоятку с закрепленным на ней молоточком с элементом воздействия на стекло - линия грани молоточка и резца, выполненного из алмаза. С помощью стеклореза, а именно алмазного резца, осуществляется нанесение линии надреза на поверхность стекла вдоль линии реза. Стеклорез по отношению к разрезаемому стеклу, при нанесении на него линии надреза устанавливают вертикально и осуществляют надавливание на стекло с одновременным перемещением стеклореза. Вызывают трещину, вдоль линии реза постукивая элементом воздействия - линией грани молоточка, закрепленного на рукоятке с противоположной стороны линии надреза (см. паспорт стеклореза алмазного ТУ 41-13-1.001-95, который выпускается предприятием, находящимся по адресу: 601650 Владимирская область, г. Александров, ул. Свердлова, д.2).

Применение молоточка для вызова трещины по криволинейной линии реза, тем более искривленной поверхности, затруднительно, а при резке стеклянной трубы нанести удар с противоположной стороны стекла становится практически невозможным. Применение такого устройства, т.е. молоточка стеклореза для вызова трещины, становится серьезным тормозом в процессе автоматизации производства, когда изделия вырезаются по определенным шаблонам в больших количествах.

Решаемая техническая задача заключается в обеспечении возможности вызова трещины на стекле с ровным торцевым сколом вдоль линии реза, по надрезу, предварительно нанесенному стеклорезом по прямой или кривой линии на ровной или искривленной поверхности стекла.

Решаемая техническая задача в устройстве для вызова трещин в стекле при его разрезании, в его первом варианте, содержащем элемент воздействия на стекло и рукоятку, достигается тем, что элемент воздействия на стекло, выполнен в виде спирали, свитой из электропроводника, концы которого соответственно присоединены к концам терморазвязывающих электропроводящих стоек, другие концы которых закреплены к рукоятке, выполненной из изоляционного материала, и являются соответственно электроконтактами для электропроводов, размещенных в рукоятке, снабженных электрокнопкой включения.

Решаемая техническая задача в устройстве для вызова трещин в стекле при его разрезании, в его втором варианте, содержащем элемент воздействия на стекло, достигается тем, что элемент воздействия на стекло выполнен в виде электропроводников в количестве n≥1, где n натуральное число, уложенных по заданной геометрии на огнеупорной диэлектрической плите, имеющей кривизну поверхности, соответствующую кривизне поверхности разрезаемого стекла, причем концы электропроводников являются электроконтактами.

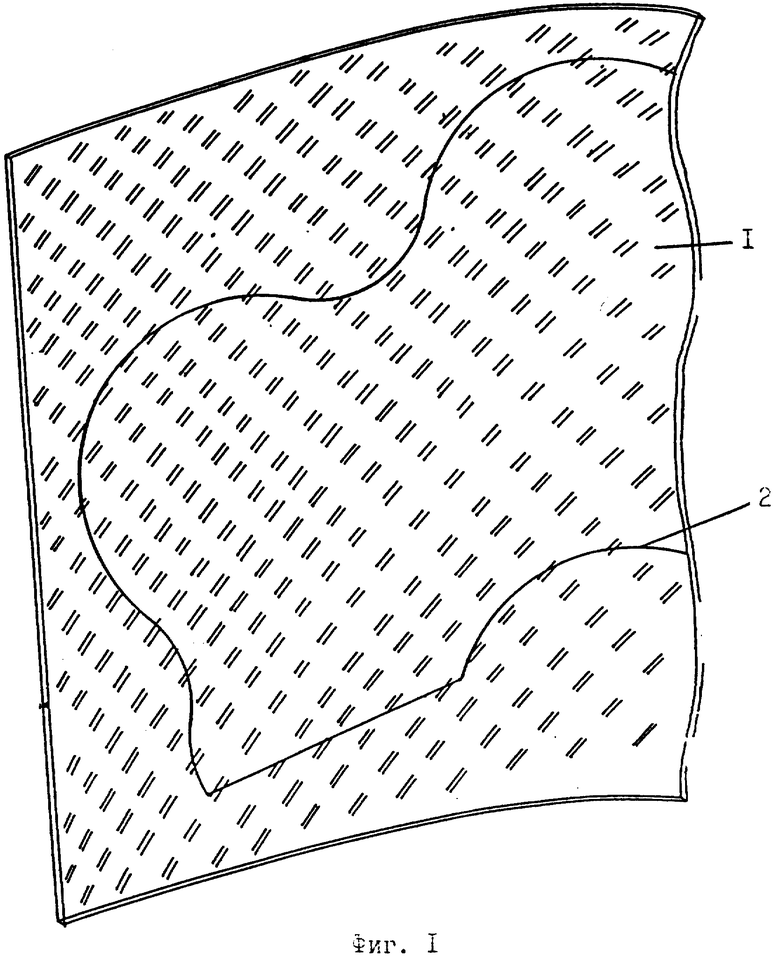

На фиг.1 изображено стекло с нанесенной на него линией надреза.

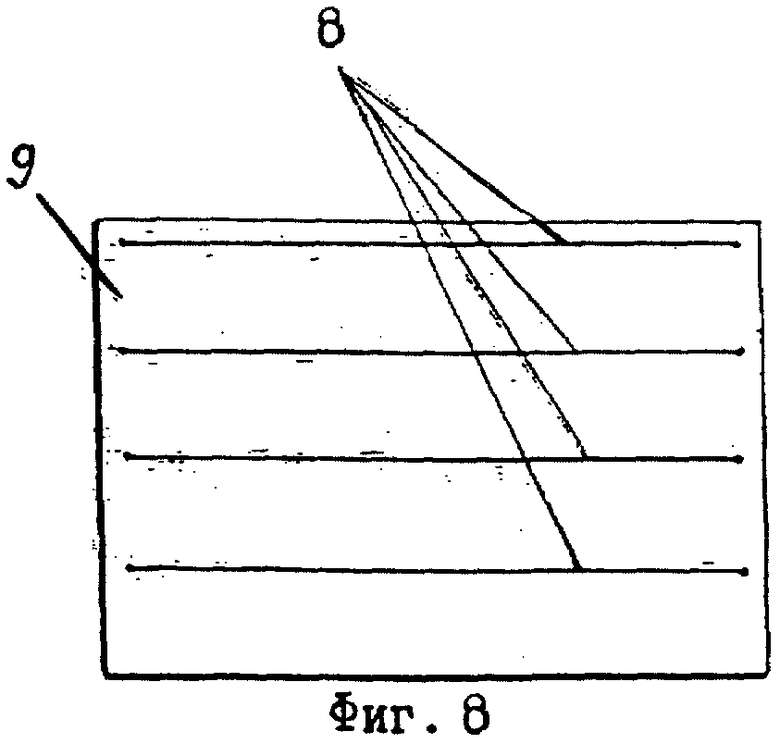

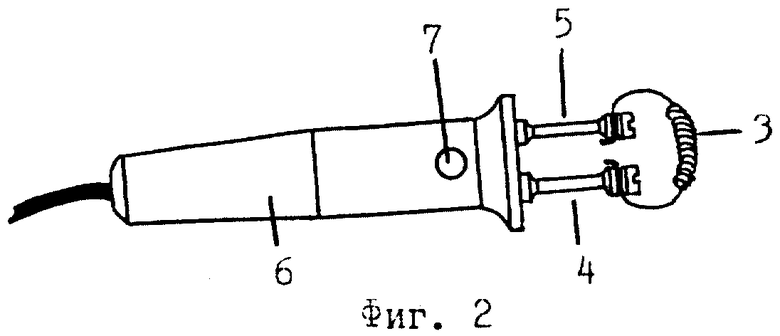

На фиг.2 изображено устройство для вызова трещин в стекле при его разрезании по первому варианту технического решения.

На фиг.3 изображено стекло с нанесенными на него основной и дополнительными линиями надреза.

На фиг.4 изображено устройство для вызова трещин в стекле при его разрезании по замкнутой линии реза, по второму варианту технического решения.

На фиг.5 изображен в разрезе фрагмент устройства для вызова трещин в стекле при его разрезании по второму варианту технического решения для незамкнутой линии реза и первый пример крепления электропроводников к диэлектрической огнеупорной плите.

На фиг.6 изображен в разрезе фрагмент устройства для вызова трещин в стекле при его разрезании по второму варианту технического решения для незамкнутой линии реза и второй пример крепления электропроводников к диэлектрической огнеупорной плите, выполненных в виде спиралей.

На фиг.7 изображен в разрезе фрагмент устройства с возможностью его использования и в вертикальном положении для вызова трещин одновременно в двух стеклах при их разрезании по второму варианту технического решения для незамкнутой линии реза и третий пример крепления электропроводников к диэлектрической огнеупорной плите.

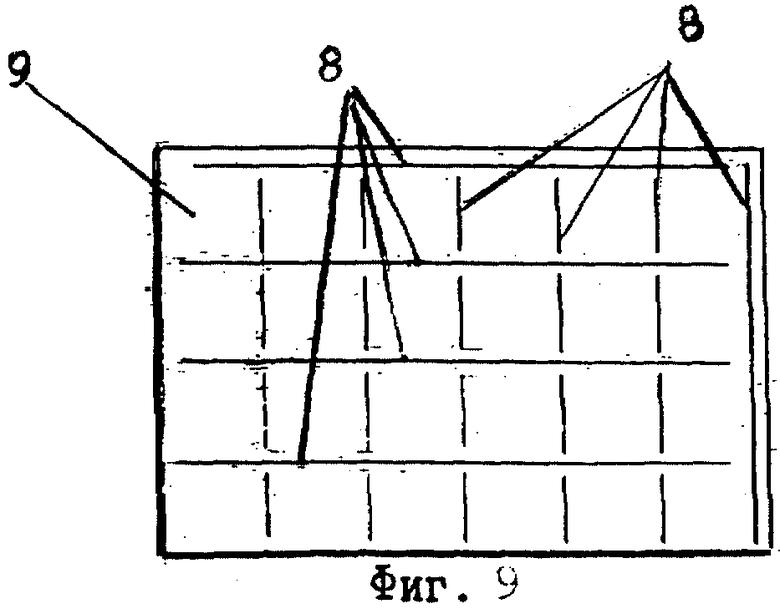

На фиг.8 схематично изображено устройство для вызова трещин в стекле по второму варианту технического решения для нескольких прямых линий реза.

На фиг.9 схематично изображено устройство для вызова трещин в стекле по второму варианту технического решения для нескольких взаимопересекающихся линий реза.

На фиг.1 изображено стекло 1 с нанесенной на его поверхность линией надреза 2.

Устройство для вызова трещин в стекле при его разрезании, по его первому варианту, (фиг.2) содержит элемент воздействия на стекло, выполненный в виде спирали 3, свитой из электропроводника с большим удельным сопротивлением, например из нихрома, концы которой соответственно присоединены к одним концам терморазвязывающих электропроводящих стоек - первой 4 и второй 5, другие концы которых закреплены к рукоятке 6, выполненной из изоляционного материала, и являются соответственно электроконтактами для электропроводов (на чертеже не показаны), размещенных в рукоятке 6, снабженных электрокнопкой включения 7.

На фиг.3 изображено стекло 1 с нанесенной на его поверхность основной замкнутой линией надреза 2 и дополнительными 21 линиями надреза на отходной части стекла.

Устройства для вызова трещин в стекле при его разрезании, для второго варианта технического решения, (фиг.4, 5, 6, 7, 8, 9) содержат элемент воздействия на стекло, выполненный в виде электропроводников 8 и дополнительных электропроводников 81 в количестве n≥1, где n натуральное число, которые уложены по заданной геометрии на огнеупорной диэлектрической плите 9, имеющей кривизну поверхности, соответствующую кривизне поверхности разрезаемого стекла 1, концы электропроводников 8 и дополнительных электропроводников 81 являются электроконтактами. На фиг.4 к плите 9 закреплены терморазвязывающие ножки 10. Устройства по первому и второму вариантам технического решения подключены к источнику электропитания (на чертежах не показано). Электропроводники 8 и дополнительные электропроводники 81 в устройствах фиг.4, 8, 9 могут быть закреплены к огнеупорной диэлектрической плите 9 по одному из трех примеров крепления, показанных на фиг.5, 6, 7.

На фиг.5 ко второму варианту технического решения приведен первый пример, в разрезе, крепления электропроводников 8 к огнеупорной диэлектрической плите 9, продетых через сквозные отверстия 11, выполненные в плите 9, через определенные расстояния по заданной геометрической линии при помощи петель крепления 12. Сквозные отверстия 11 являются термокомпенсаторами линейного расширения электропроводников 8. Концы электропроводников 8 соответственно закреплены к винтам 13, на чертеже показан один из них, являющимся электроконтактами.

На фиг.6 ко второму варианту технического решения приведен второй пример, в разрезе, крепления электропроводников 8 к огнеупорной диэлектрической плите 9, выполненных в виде спиралей. Электропроводники 8 уложены на огнеупорной диэлектрической плите 9 и закреплены к плите 9 через сквозные отверстия 11, выполненные в плите 9, посредством шплинтов 14, на чертеже показан один из них. Концы электропроводников 8 соответственно закреплены к винтам 131, являющимся электроконтактами, имеющим острый конец, на чертеже показан один из них. Возможно крепление электропроводников 8, свитых в спираль, к плите 9 через сквозные отверстия, проделанные через определенные расстояния в плите 9, посредством только винтов 131 электроконтактов без использования шплинтов 14.

На фиг.7 ко второму варианту технического решения приведен третий пример, в разрезе, крепления электропроводников 8, продетых навстречу друг другу через сквозные отверстия 11, выполненные в огнеупорной диэлектрической плите 9 через определенные расстояния по заданной геометрической линии. Концы электропроводников 8 закреплены соответственно к винтам 13, на фиг.7 изображен один из них, которые являются электроконтактами.

Рассмотрим устройство для вызова трещин в стекле при его разрезании, его первый вариант, в применении. Предварительно, на поверхности стекла 1 (фиг.1) вдоль всей линии реза необходимо нанести стеклорезом, его алмазным резцом, линию надреза 2, после чего к линии надреза 2 приложить спираль 3 устройства, изображенного на фиг.2, и нажать на электрокнопку 7 включения электропитания, устройство подключено к источнику электропитания, что на чертеже не показано. Спираль 3 при этом разогреется до температуры 700-800°С. После образования трещины в стекле 1 под спиралью 3 производят перемещение спирали 3 вдоль всей линии надреза 2, тем самым продлевая трещину в стекле 1. Перемещение спирали 3 производят до образования одной трещины вдоль всей линии реза стекла 1. Благодаря пружинящим свойствам спирали 3, при ее легком прижатии к надрезу 2, она образует много точек разогрева стекла 1 (точек термоудара) вдоль линии реза, как на ровной поверхности, так и на искривленной, например стеклянной трубе, как по прямой, так и по кривой линии реза. При разрезании стекла по замкнутой линии реза изделие, находящееся внутри замкнутой - основной линии реза 2 (фиг.3), оказывается внутри замкнутого кольца отходной части стекла. После образования трещины вдоль основной линии реза 2, чтобы сломать кольцо отходной части стекла, стеклорезом наносятся дополнительные надрезы 21 например, как показано на фиг.3, и с помощью устройства фиг.2 вызывают трещины вдоль них. После чего производят разлом - физическое отделение отходной части стекла от изделия. Без предварительного нанесения надреза на поверхность стекла 1 с помощью устройства фиг.2 можно образовать в стекле 1 трещину, но процесс ее образования будет дольше и не будет отличаться точностью относительно линии реза. Процесс образования трещины происходит быстрее, если спираль 3 будет иметь температуру выше указанной, но в этом случае возможно прилипание спирали 3 к расплавленному стеклу и изменение структуры стекла 1 после его остывания (внутренние напряжения), что может сказаться при дальнейшей его обработке. Например, образование трещин при шлифовке торца стекла. Учитывая выше сказанное, температуру спирали 3 лучше подобрать экспериментально.

На фиг.5 в разрезе показан фрагмент устройства для вызова трещины в стекле 1 при его разрезании вдоль одной незамкнутой линии реза для второго варианта технического решения. Электропроводники 8 через сквозные отверстия 11 закреплены к огнеупорной диэлектрической плите 9 при помощи петель 12. Концы электропроводников 8 закреплены соответственно к винтам 13, являющимся электроконтактами. С помощью электропроводов и винтов 13 электроконтактов электропроводники 8 параллельно (если n>1) подсоединены к источнику электропитания, снабженному электровыключателем, на чертеже не показано.

Рассмотрим устройство, изображенное на фиг.5, для второго варианта технического решения в применении. Для осуществления разрезания стекла 1 на его поверхность наносят стеклорезом надрез вдоль линии реза и прикладывают стекло 1 линией надреза 2 к электропроводникам 8, которые уложены на огнеупорной диэлектрической плите 9 по геометрической линии, соответствующей линии реза. Как видно из чертежа фиг.5, благодаря такому креплению электропроводников 8 к плите 9, они могут быть уложены по любой геометрической линии и кривизне поверхности плиты 9. При подаче электроэнергии на электропроводники 8 они нагреваются и нагревают стекло 1, в результате чего в нем образуется трещина вдоль всей линии реза. Трещина в стекле 1 также образуется, если стекло 1 приложить к уже разогретым электропроводникам 8, совмещая их с линией надреза 2. Электропроводник 8 может быть один. Но при большой длине линии реза требуется и большое напряжение источника электропитания. Поэтому целесообразнее разрезать электропроводник 8 на одинаковые отрезки с одинаковым омическим сопротивлением и подсоединить их к источнику электропитания с небольшим напряжением (например<36V) параллельно. При нагреве электропроводников 8 происходит их линейное расширение. С целью уменьшения величины линейного расширения электропроводники 8 крепятся к плите 9 через определенные расстояния 5-30 мм и отверстия 11, кроме как крепежных, несут в себе, в данном случае, еще и функцию термокомпенсаторов. При разрезании стекла 1 по прямой линии реза, в стекле 1 в результате нагрева также происходит его линейное расширение. Но так как стекло 1 нагревается по прямой линии, трещина в стекле 1 образуется ровной и без предварительного нанесения на его поверхность линии надреза. Однако процесс образования трещины происходит дольше.

На фиг.8 схематично изображено устройство для вызова трещин в стекле для нескольких линий реза (по второму варианту технического решения).

На фиг.9 схематично изображено устройство для вызова трещин в стекле для нескольких взаимопересекающихся линий реза (по второму варианту технического решения).

Работа устройств фиг.8, 9 аналогична описанной выше - для устройства фиг.5. Электропроводники 8 (фиг.9) одного направления соединены соответственно с одной парой электропроводов (электрическое соединение электропроводников 8 параллельное). Электропроводники 8 другого направления соединены соответственно со второй парой электропроводов (электрическое соединение параллельное). Для уменьшения электрической нагрузки на источник питания процесс образования трещин в стекле 1 лучше разбить на два этапа и обе пары электропроводов подсоединить к источнику электропитания, дополнительно снабженному не только электровыключателем, но и электропереключателем. Во избежание электрического контакта электропроводников 8 в местах пересечения линий разных направлений, один из электропроводников 8 через сквозные отверстия 11 в плите 9 укладывается с противоположной стороны плиты. Для того чтобы произвести разрезание, лист стекла 1 кладут на электропроводники 8 устройства фиг.9 и подают электроэнергию сначала на электропроводники 8 одного направления. После получения трещин в стекле 1 вдоль всех линий реза данного направления с помощью электропереключателя производят переключение электроэнергии на электропроводники 8 другого направления. В местах пересечения электропроводников 8 разных направлений участки ˜10 мм, где электропроводники 8 проходят с противоположной стороны плиты 9, перекрываются трещиной в стекле 1 при ее образовании вдоль линии реза. После разрезания стекла 1 источник электропитания выключается.

Для разрезания стекла 1 (фиг.3) по криволинейной замкнутой линии реза на поверхности стекла 1 наносят стеклорезом надрез 2 вдоль линии реза, после чего стекло 1 линией надреза 2 прикладывают к электропроводникам 8 устройства (фиг.4). Электропроводники 8 расположены на диэлектрической огнеупорной плите 9 с кривизной поверхности соответствующей кривизне поверхности разрезаемого стекла 1 (фиг.3) и закреплены к ней, как показано на примере фиг.5, по геометрической линии, соответствующей линии реза стекла 1 (фиг.3). Количество электропроводников 8 может быть n≥1, где n натуральное число. Концы электропроводников 8, соответственно, присоединены к винтам 13 (фиг.3), являющимся электроконтактами, на чертеже показан один из них. Электропроводники 8 посредством винтов 13 и электропроводов подсоединены к источнику электропитания, снабженному электровыключателем, на чертежах не показано. Электрическое соединение электропроводников 8 к источнику электропитания параллельное (если n>1). При подаче электроэнергии на электропроводники 8 они нагреваются и нагревают прижатое к ним стекло 1, в результате чего в прослабленном надрезом 2 стекле 1 (фиг.3) образуется трещина вдоль всей линии реза, но из-за нагрева стекла 1 изделия, находящегося внутри замкнутой линии реза, и его температурного расширения, трещины образуются и на отходной части стекла, находящегося вне замкнутой линии реза. Отходная часть стекла 1 разрывается и отделяется от изделия с образованием большого количества мелких осколков.

Для того чтобы это не происходило и трещины в стекле 1 (фиг.3) на отходной части стекла 1 образовывались в определенных местах, на поверхности стекла 1, кроме основной - замкнутой линии надреза 2, на отходной части стекла 1, в определенных местах, наносятся стеклорезом дополнительные надрезы 21 - вдоль дополнительных линий реза.

На поверхности огнеупорной диэлектрической плиты 9 устройства фиг.4 кроме основных электропроводников 8, уложенных по замкнутой линии, соответствующей основной линии реза стекла 1 (фиг.3), вне ее уложены дополнительные электропроводники 81 в местах, соответствующих дополнительным линиям реза. Электропроводников 8 и дополнительных электропроводников 81 может быть n≥1, где n натуральное число, и закреплены они к плите 9, как показано на фиг.3. С целью уменьшения термического расширения разрезаемого стекла 1 (фиг.3) и его влияния на процесс образования трещин(ы) необходимо уменьшить количество тепла, поглощаемого стеклом 1. Это достигается следующим образом. Теоретически обозначение электропроводников 8 и дополнительных электропроводников 81 условно, так как это может быть один электропроводник (n=1), подсоединенный через определенные участки с одинаковым омическим сопротивлением к винтам 13, являющимся электроконтактами, на чертеже фиг.3 показан один из них, и посредством электропроводов, подсоединенным к источнику электропитания, снабженному электровыключателем и электропереключателем, на чертежах не показано. Стекло 1 (фиг.3) с нанесенными на его поверхность основным надрезом 2 и дополнительными надрезами 21 прикладывают к электропроводникам устройства фиг.4, совмещая линию надреза 2 (фиг.3) с электропроводниками 8 (фиг.4), а дополнительные надрезы 21 (фиг.3) с дополнительными электропроводниками 81(фиг.4). После чего подают электроэнергию от источника питания к электропроводникам 8 в определенной последовательности. Поочередно, сначала на электропроводник 8, или его участок, после получения трещины в разрезаемом стекле 1 вдоль основной линии надреза 2 с помощью электропереключателя переключают электроэнергию поочередно по электропроводникам 8 (участкам), как бы продлевая ее до получения сначала одной трещины вдоль основной замкнутой линии надреза 2, а затем вдоль дополнительных линий надрезов 21.

Процесс образования трещин(ы) в стекле 1 напоминает процесс, описанный для устройства фиг.2 по первому варианту технического решения. Благодаря локальности нагрева стекла 1 и малому количеству выделяемого электропроводниками 8 тепла, стекло 1 почти не нагревается и отходная часть стекла 1 отделяется с минимальным количеством мелких осколков.

Используя сочетание параллельного и последовательного соединения электропроводников 8 и поочередное их подключение к источнику электропитания, процесс разрезания стекла 1 (фиг.3) можно ускорить, если устройство фиг.4 подключать в другой последовательности. Сначала одновременно подключаются несколько электропроводников 8, ближайших к дополнительным электропроводникам 81, образуется сразу несколько трещин в стекле 1 (фиг.3) вдоль основной линии надреза 2. После их образования электроэнергию переключают на дополнительные электропроводники 81 с целью образования трещин в стекле 1 (фиг.3) вдоль дополнительных надрезов 21 от края стекла 1 и до уже полученных в виде буквы "Т". После этого электроэнергию переключают на оставшиеся электропроводники 8 (фиг.4) и заканчивают формирование трещины в стекле 1 (фиг.3) вдоль основной замкнутой линии реза.

Параллельное и последовательное соединения электропроводников 8 и поочередное их подключение к источнику электропитания применимо для всех устройств по второму варианту технического решения.

С помощью одного устройства (фиг.4) возможно поочередное извлечение изделий из листового стекла, на поверхности которого нанесены основные 2 и дополнительные 21 надрезы для нескольких изделий. Также возможно изготовление устройства (фиг.4) для вызова трещин в стекле при его разрезании для одновременного вырезания нескольких изделий.

Процесс образования трещин в стекле 1 можно ускорить, если увеличить мощность выделяемого тепла электропроводником 8, особенно для стекла 1, толщина которого >10 мм. Этого можно достигнуть увеличением диаметра электропроводника 8, но при увеличении >1 мм уложить и закрепить его на диэлектрической огнеупорной плите затруднительно из-за его жесткости.

Количество выделяемого тепла на погонную единицу длины можно увеличить, если электропроводник свить в спираль, как показано на фиг.6. Укладка электропроводника 8 в таком виде возможна по поверхности огнеупорной диэлектрической плиты 9 с любой кривизной поверхности и по любой геометрической линии. Крепление электропроводника 8, свитого в спираль, к плите 9 производится также через определенные расстояния 5-30 мм, через сквозные отверстия 11 в плите 9 при помощи шплинтов 14, на чертеже показан один из них. Концы электропроводников 8, свитых в спираль, соответственно закреплены к винтам 131 являющимся электроконтактами, на чертеже показан один из них. Винты 13 находятся вне линии укладки электропроводников 8 - соответствующей линии реза стекла 1, как показано на фиг.5, 7. В данном случае винт 131 (фиг.6) установлен на линии укладки электропроводника 8, свитого в спираль, и шляпка винта 131 имеет острый конец (заострена). Благодаря такой форме шляпки винтов 131 помимо основной функции, как электроконтакта, они будут защищать электропроводники 8, свитые в спираль, от возможной деформации под действием силы тяжести разрезаемого стекла 1 при его наложении и разломе после образования в нем трещины. Для этого острые концы шляпок винтов 131 должны находится на высоте, обеспечивающей прилегание разрезаемого стекла к электропроводникам 8, свитым в спираль, а угол заточки и диаметр основания шляпки винтов 131 выполняются такими, чтобы не происходило удара стеклом 1 по электропроводникам 8, свитым в спираль, во время его разлома. Исходя из этих рассуждений можно рекомендовать установку таких винтов, но не обязательно, если жесткость электропроводников 8, свитых в спираль, достаточна и деформации не происходит.

На фиг.7 в разрезе изображен третий пример крепления электропроводников 8 для всех устройств вызова трещин в стекле при его разрезании по второму варианту технического решения. Крепление электропроводников 8 к огнеупорной диэлектрической плите 9 производится также через определенные расстояния 5-30 мм, через сквозные отверстия 11 в плите 9. Два электропроводника 8 (теоретически может быть один n=1) через отверстия 11 продеваются навстречу друг другу и укладываются на противоположные поверхности плиты 9 по геометрическим линиям соответствующим линиям реза стекол. Концы электропроводников 8 соответственно закреплены к винтам 13, являющимся электроконтактами, на чертеже показан один из них, которые обеспечивают параллельное электрическое соединение электропроводников 8. Благодаря такой укладке электропроводников 8, устройство может работать (эксплуатироваться) в вертикальном положении. Так как обе поверхности плиты 9 равнозначны, к электропроводникам 8 могут прикладываться одновременно два стекла при их разрезании. Для данного примера крепления электропроводников 8 в устройстве фиг.4 терморазвязывающие ножки 10 могут отсутствовать. Электрическое подключение устройств с креплением электропроводников 8 к плите 9, показанных на фиг.6, 7, и их работа аналогична рассмотренным выше для устройств с креплением электропроводников 8, показанным на фиг.5.

При изготовлении диэлектрической плиты 9 лучше применять огнеупорные материалы, но допустимо использование и других, например асбоцемента. С помощью специальных прессовочных форм можно получить плиту с любыми геометрическими плоскостями. Режим работы устройств по второму варианту технического решения кратковременный, поэтому срок службы таких устройств может быть довольно долгим.

Таким образом, по сравнению с прототипом, трещины на разрезаемом стекле получаются с ровным торцевым сколом вдоль линии реза по надрезу, предварительно нанесенному стеклорезом по прямой или кривой линии на ровной или искривленной поверхности стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕЗКИ СТЕКЛА (ВАРИАНТЫ) | 2004 |

|

RU2270175C2 |

| УСТРОЙСТВО ДЛЯ ВЫЗОВА ТРЕЩИН В СТЕКЛЕ ПРИ ЕГО РАЗРЕЗАНИИ (ВАРИАНТЫ) | 2006 |

|

RU2331593C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2354615C2 |

| Ручной стеклорез | 1981 |

|

SU996348A1 |

| ГРАФЕНОВЫЙ РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ СТЕКЛОРЕЗА | 2014 |

|

RU2562080C1 |

| УСТРОЙСТВО ДЛЯ ПРОВЕДЕНИЯ ФЕХТБОЯ | 1994 |

|

RU2085242C1 |

| Устройство для резки стекла | 1989 |

|

SU1723058A1 |

| Способ резки листового материала | 1976 |

|

SU594064A1 |

| Устройство для резки листового стекла | 1982 |

|

SU1024428A1 |

| Ручной стеклорез | 1986 |

|

SU1458332A1 |

Изобретение относится к области резки листового стекла и может применяться при резке стекла как с прямой, так и с изогнутой поверхностью, как по прямой, так и по криволинейной линии реза в промышленности и в быту. Техническим результатом является обеспечение возможности вызова трещины на стекле с ровным торцевым сколом вдоль линии реза, по надрезу, предварительно нанесенному стеклорезом по прямой или кривой линии на ровной или искривленной поверхности стекла. Для этого устройство содержит элемент воздействия на стекло и рукоятку. Причем элемент воздействия на стекло выполнен в виде спирали, свитой из электропроводника, концы которого соответственно присоединены к концам терморазвязывающих электропроводящих стоек, другие концы которых закреплены к рукоятке, выполненной из изоляционного материала, и являются соответственно электроконтактами для электропроводов, размещенных в рукоятке, снабженных электрокнопкой включения. Во втором варианте устройство содержит элемент воздействия на стекло, выполненный в виде электропроводников и дополнительных электропроводников в количестве n≥1, где n натуральное число, которые уложены по заданной геометрии на огнеупорной диэлектрической плите, имеющей кривизну поверхности, соответствующую кривизне поверхности разрезаемого стекла, концы электропроводников и дополнительных электропроводников являются электроконтактами. 2 н.п. ф-лы, 9 ил.

| Механический грохот | 1922 |

|

SU41A1 |

Авторы

Даты

2005-09-10—Публикация

2004-04-05—Подача