Техническое решение относится к области резки листового стекла и может применяться при резке стекла как с прямой, так и с изогнутой поверхностью, как по прямой так и по криволинейной линии реза в промышленности и в быту.

Известен способ резки листового стекла, включающий перемещение разогретой до 700-800°С электроспирали вдоль линии реза стекла, под которой установлена горизонтально треугольная призма, на которую укладывают подлежащий разрезанию лист стекла (авт. св. №79263, Б.№5, 1950 г.).

Известен способ резки стекла с помощью стеклореза, который содержит рукоятку с закрепленным на ней молоточком с элементом воздействия - линия грани молоточка и резца, выполненного из алмаза. Способ резки стекла с помощью алмазного стеклореза, выбранный в качестве прототипа, заключается в том, что наносят линию надреза на поверхность стекла вдоль линии реза. Стеклорез по отношению к разрезаемому стеклу, при нанесении на него линии надреза, устанавливают вертикально и осуществляют надавливание на стекло с одновременным перемещением стеклореза вдоль линии реза. Далее вызывают трещину вдоль линии реза, постукивая элементом воздействия - линией грани молоточка, закрепленного на рукоятке с противоположной стороны линии надреза на стекле и осуществляют последующий разлом стекла (см. паспорт стеклореза алмазного ТУ 41-13-1.001-95, который выпускается предприятием, находящимся по адресу: 601650, Владимирская область, г.Александров, ул. Свердлова, д.2).

Недостатком способа по прототипу является то, что применение молоточка для вызова трещины по криволинейной линии реза тем более искривленной поверхности затруднено, а при резки стеклянной трубы нанести удар с противоположной стороны стекла становится практически невозможно. Также этот способ становится серьезным тормозом в процессе автоматизации производства, когда изделия вырезаются по определенным шаблонам в больших количествах.

Решаемая техническая задача заключается в обеспечении возможности разрезания стекла с ровным торцевым сколом вдоль линии реза по надрезу, предварительно нанесенному стеклорезом по прямой или кривой линии на ровной или искривленной поверхности.

Решаемая техническая задача в способе резки стекла, в его первом варианте, заключающемся в нанесении на его поверхность вдоль линии реза надреза, вызове трещины вдоль него и последующем разломе стекла, достигается тем, что вызов трещины осуществляют посредством приложения к надрезу на стекле разогретой спирали из электропроводника и последующего ее перемещения по надрезу.

Решаемая техническая задача в способе резки стекла, в его втором варианте, заключающемся в нанесении на его поверхность вдоль линии реза надреза, вызове трещины вдоль него и последующем разломе стекла, достигается тем, что после осуществления надреза стекло прикладывают к электропроводникам, совмещая выполненный надрез с электропроводниками, которые в количестве n≥1, где n - натуральное число, уложены на огнеупорной диэлектрической плите, повторяющей кривизну поверхности разрезаемого стекла, по заданной геометрической линии, соответствующей линии реза, а вызов трещины осуществляют путем разогрева электропроводников при подаче на них электроэнергии.

Решаемая техническая задача в способе резки стекла, в его третьем варианте, заключающемся в нанесении на его поверхность вдоль линии реза надреза, вызове трещины вдоль него и последующем разломе стекла, достигается тем, что после осуществления надреза стекло прикладывают к электропроводникам, совмещая выполненный надрез с электропроводниками, которые в количестве n≥1, где n - натуральное число, уложены на огнеупорной диэлектрической плите, повторяющей кривизну поверхности разрезаемого стекла, по заданной геометрической линии, соответствующей линии реза стекла, а вызов трещины по надрезу осуществляют путем разогрева электропроводников при подаче на них электроэнергии в заданной последовательности.

Решаемая техническая задача в способе резки стекла, в его четвертом варианте, заключающемся в нанесении на его поверхность вдоль линии реза основного надреза, вызове трещины вдоль него и последующем разломе стекла, достигается тем, что линию основного надреза выполняют замкнутой, на отходной части поверхности стекла в заданных местах производят дополнительные надрезы по дополнительным линиям реза, затем стекло прикладывают к электропроводникам, совмещая выполненные надрезы основной и дополнительные с электропроводниками, которые в количестве n≥1, где n - натуральное число, уложены на огнеупорной диэлектрической плите, повторяющей кривизну поверхности разрезаемого стекла, по заданной геометрии, соответствующей линиям реза стекла, а вызов трещины по надрезам осуществляют путем разогрева электропроводников при подаче на них электроэнергии в заданной последовательности.

На фиг.1 изображено стекло с нанесенным на него надрезом.

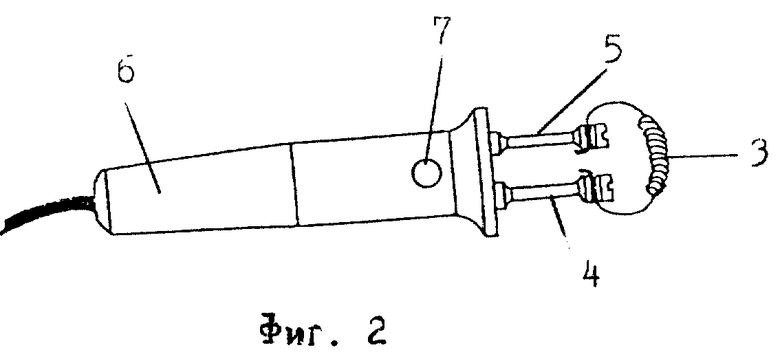

На фиг.2 изображено устройство для осуществления первого варианта технического решения способа резки стекла.

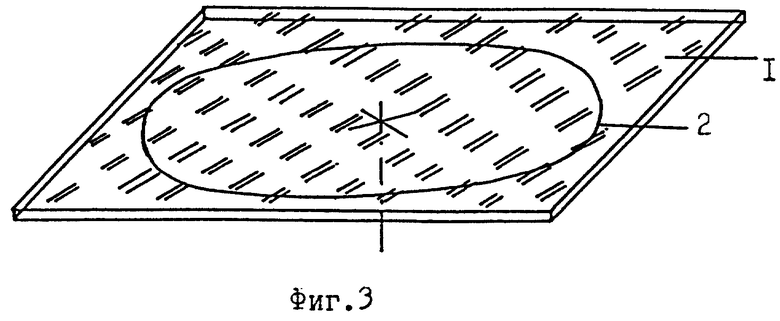

На фиг.3 изображено стекло с нанесенным на него надрезом.

На фиг.4 изображено устройство для осуществления второго варианта технического решения способа резки стекла для частого случая, когда линия реза замкнутая.

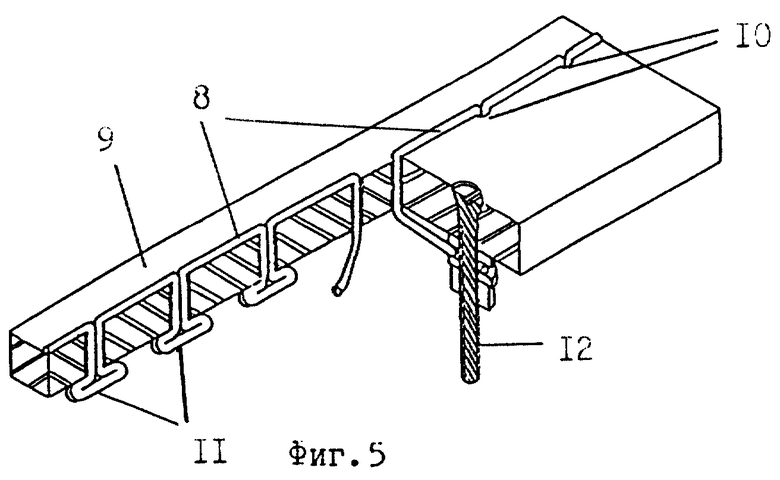

На фиг.5 изображены в разрезе фрагмент устройства и пример крепления электропроводников к огнеупорной диэлектрической плите для осуществления второго, третьего и четвертого вариантов технического решения способа резки стекла.

На фиг.6 изображено стекло с нанесенным на него основным и дополнительными надрезами для осуществления четвертого варианта технического решения способа резки стекла для замкнутой линии реза.

На фиг.7 изображено устройство для осуществления четвертого варианта технического решения способа резки стекла для замкнутой линии реза.

На фиг.1 изображено стекло 1 с нанесенным на него надрезом 2, соответствующим линии реза.

Устройство для осуществления способа резки стекла по его первому варианту (фиг.2) содержит элемент воздействия на стекло, выполненный в виде спирали 3, свитой из электропроводника с большим удельным сопротивлением, например, выполненный из нихрома, концы которой соответственно присоединены к одним концам терморазвязывающих стоек - первой 4 и второй 5, другие концы которых закреплены к рукоятке 6, выполненной из изоляционного материала, и являются соответственно электроконтактами для электропроводов (на чертеже не показаны), размещенных в рукоятке 6, снабженных электрокнопкой включения 7. Устройство (фиг.2) подключено к источнику электроэнергии (на чертеже не показано). Источником электроэнергии может быть автомобильный аккумулятор, вторичная обмотка сетевого трансформатора или трансформера.

Устройство для осуществления способа резки стекла, для второго варианта технического решения, (фиг.4) для частного случая, когда линия реза 2 (фиг.3) замкнутая, содержит элемент воздействия на стекло, выполненный в виде электропроводников 8 с большим удельным сопротивлением, например, выполненных из нихрома, в количестве n≥1, где n - натуральное число, подключенных параллельно к блоку электропитания, снабженного электровыключателем (на фиг.4 не показано). Электропроводники 8, которых может быть n≥1, где n - натуральное число, уложены на огнеупорной диэлектрической плите 9, повторяющей кривизну поверхности разрезаемого стекла 1 (фиг.3), по заданной геометрической линии, соответствующей линии надреза 2. Крепление электропроводников 8 к огнеупорной диэлектрической плите 9 может быть выполнено, как показано на фиг.5, через сквозные отверстия 10, проделанные в огнеупорной диэлектрической плите 9 при помощи петель 11. Концы электропроводников 8 закреплены к винтам 12, на чертеже показан один из них, являющихся электроконтактами. На фиг.4 показаны терморазвязывающие ножки 13, закрепленные к огнеупорной диэлектрической плите 9.

Фрагмент устройства для осуществления способа резки стекла по второму варианту технического решения с незамкнутой линией реза показан на фиг.5, где электропроводники 8, которых может быть n≥1, n - натуральное число, подключены параллельно к блоку электропитания, снабженного электровыключателем (на фиг.5 не показано).

Фрагмент устройства для осуществления третьего варианта способа резки стекла с незамкнутой линией реза также показан на фиг.5. Электропроводников 8 может быть n≥1, n - натуральное число, подключенных к блоку электропитания, снабженного электропереключателем, на чертеже не показано, с возможностью подачи электроэнергии на электропроводники 8, если их n>1 или участок электропроводника, если n=1, в определенной последовательности.

Устройство для осуществления четвертого варианта способа резки стекла 1 по замкнутой линии реза фиг.6, показанное на фиг.7, содержит элемент воздействия на стекло, выполненный в виде электропроводников 8, уложенных на огнеупорной диэлектрической плите 9, повторяющей кривизну поверхности разрезаемого стекла 1 (фиг.6), по заданной замкнутой геометрической линии, соответствующей основному надрезу 2 фиг.6. На огнеупорной диэлектрической плите 9 (фиг.7) вне замкнутой линии электропроводников 8 уложены дополнительные электропроводники 81 в определенных местах, соответствующих дополнительным надрезам 21 на отходной части стекла (фиг.6).

Устройство (фиг.7) может быть выполнено по предложенному примеру крепления электропроводников 8 к огнеупорной диэлектрической плите 9 (фиг.5). Электропроводники 8, дополнительные электропроводники 81 обладают большим удельным сопротивлением, например выполнены из нихрома и их количество может быть n≥1, где n - натуральное число, подсоединены посредством проводов к блоку электропитания, снабженному электрическим переключателем с возможностью подачи электрической энергии на электропроводники 81, и дополнительные электропроводники 81, если их n>1 или участок электропроводника 8, если n=1 в определенной последовательности (на чертеже не показано).

Рассмотрим способ резки стекла 1 (фиг.1) по первому варианту технического решения с помощью устройства, показанного на фиг.2, который заключается в нанесении на поверхность стекла 1, при помощи стеклореза, вдоль линии реза, надреза 2 (фиг.1). После чего спираль 3 устройства (фиг.2), подключенного к источнику электропитания, прикладывают к линии надреза 2 на поверхности стекла 1 (фиг.1) и нажимают на электрокнопку включения 7 устройства (фиг.2). По спирали 3, выполненной из электропроводника с большим удельным сопротивлением, например из нихрома, начинает течь электрический ток. Спираль 3 нагревается и нагревает стекло 1. При прогреве в стекле 1 (фиг.1) вдоль линии надреза 2 образуется трещина. При перемещении прижатой, нагретой электрической спирали 3 (фиг.2) вдоль линии надреза 2 (фиг.1) трещина удлиняется. Электрическую спираль 3 (фиг.2) перемещают вдоль линии надреза 2 (фиг.1) до образования одной трещины вдоль всей линии реза стекла, после чего производят разлом - физическое отделение изделия от отходной части стекла. Для образования трещины в стекле 1, прижатому к электрической спирали 3 (фиг.2), достаточно нагреть ее до температуры 700-800°С, при этом не происходят структурные изменения в стекле при его остывании. Но электрическую спираль 3 можно разогреть и до температуры больше указанной, при этом скорость образования трещины в стекле 1 (фиг.1) будет больше, но, при этом, возможно прилипание электрической спирали 3 (фиг.2) к стеклу 1 (фиг.1), при его расплаве и после его остывания возможно его структурное изменение, внутреннее напряжение, что может проявить себя (сказаться) при его дальнейшей обработке, например образовании трещин при шлифовке торца стекла 1. Поэтому температуру, диаметр, длину и количество выделения тепла в единицу времени на единицу длины электропроводника, а также диаметр навивки спирали 3 (фиг.2) лучше подобрать экспериментально. Благодаря пружинящим свойствам электрической спирали 3 при ее легком прижатии к линии надреза спираль 3 образует много точек разогрева стекла (точек термоудара) вдоль линии реза как на ровной поверхности, так и на искривленной, например стеклянной трубе, как на прямой, так и на кривой линии реза. Если линия реза 2 стекла 1 замкнутая (фиг.6), то изделие, находящееся внутри замкнутого кольца отходной части стекла 1, после образования трещины трудно отделить. Для этого на отходной части стекла 1 в определенных местах стеклорезом производят дополнительные надрезы 21, по дополнительным линиям реза (фиг.6). И с помощью устройства (фиг.2) также вызывают трещины в стекле 1 по дополнительным надрезам 21 (фиг.6). После чего производят разлом - физическое отделение изделия от отходной части стекла 1, как бы ломая замкнутое кольцо отходной части стекла 1.

При прижатии разогретой спирали 3 (фиг.2) к стеклу 1 (фиг.1) и ее перемещении вдоль линии реза трещина в нем образуется и без предварительного нанесения надреза 2, но для ее образования требуется больше времени, и она образуется легче и с большей точностью исполнения в прослабленном надрезом 2 стекле 1, даже при не очень точном совмещении электрической спирали 3 (фиг.2) и линии надреза 2 (фиг.1).

Для осуществления второго варианта технического решения способа резки стекла, для частного случая, когда линия реза замкнутая на поверхности стекла 1 (фиг.3), стеклорезом наносят надрез 2 вдоль линии реза. Устройство, показанное на фиг.4, подсоединено проводами к блоку электропитания, снабженному электровыключателем (на чертеже не показано). Стекло 1 (фиг.3) прикладывают к электропроводникам 8, обладающих большим удельным сопротивлением, например выполненных из нихрома, совмещая выполненный надрез 2 (фиг.3) с электропроводниками 8 (фиг.4). Вызов трещины в стекле 1 осуществляют путем подачи электрической энергии ко всем электропроводникам 8 одновременно, выключателем на блоке электропитания, и соответственно их разогреве. В нашем случае, так как линия реза замкнутая, в результате разогрева изделия, находящегося внутри замкнутой линии реза, оно расширяется и образуются незапланированные трещины в стекле 1 на отходной части стекла 1, поэтому разлом - физическое отделение изделия от отходной части - происходит с образованием большого количества мелких осколков.

На фиг.5 показаны в разрезе фрагмент устройства по второму варианту технического решения способа резки стекла для незамкнутой линии реза и пример крепления электропроводников 8 к диэлектрической плите 9 устройства (фиг.4). Количество электропроводников 8 может быть n≥1, где n - натуральное число.

Теоретически, если n=1 и длина линии реза → ∞, к ∞ будет стремиться и напряжение электропитания для его разогрева. Линейное расширение (увеличение длины) электропроводника 8 и отклонение его от заданной геометрической линии тоже будет существенным (значительным). Для соблюдения техники электробезопасности желательно применять малые напряжения электропитания, например ≤36 вольт. Поэтому в зависимости от выбранного напряжения источника электропитания, диаметра электропроводника 8, его удельного сопротивления и большой длины линии реза, целесообразнее применять несколько электропроводников 8, подсоединенных к блоку электропитания параллельно.

Для компенсации линейного расширения от температуры электропроводники 8 (фиг.5) закреплены к огнеупорной диэлектрической плите 9, повторяющей кривизну поверхности разрезаемого стекла, по определенной геометрической линии, соответствующей линии реза, через проделанные в ней сквозные отверстия 10 при помощи петель 11, через определенные расстояния, например 10 мм, отверстия 10 являются термокомпенсирующими. Концы электропроводников 8 закреплены к винтам 12, являющихся электроконтактами, на чертеже показан один из них. Посредством винтов 12, являющихся электроконтактами, и проводов электропроводники 8 подсоединяются к блоку электропитания, снабженного электровыключателем, на чертеже не показано, параллельно, если их несколько. Электропроводники 8 располагаются друг от друга на некотором расстоянии ≈ 5 мм, как показано на фиг.5. При включении электровыключателя на блоке электропитания, на чертеже не показано, благодаря большому удельному сопротивлению (например, выполнены из нихрома), электропроводники 8 разогреваются, в приложенном к ним стекле 1 линией надреза образуется трещина с перекрытием расстояния ≈ 5 мм, где электропроводника 8 нет. Как уже сказано выше, количество электропроводников 8 может быть n≥1, где n - натуральное число. Но теоретически при n →∞, к ∞ будет стремиться и требуемая мощность блока электропитания для прогрева электропроводников 8 до нужной температуры. Можно обойтись блоком электропитания с небольшой -определенной мощностью, если он снабжен электропереключателем с возможностью подачи электроэнергии к электропроводникам 8 в определенной последовательности. Количество электропроводников 8 будет определяться длиной линии реза. Электропроводник 8 может быть и один (n=1), но при этом электроэнергию необходимо будет подавать на определенный участок электропроводника 8.

Рассмотрим работу устройства, то есть осуществление способа резки стекла по третьему варианту технического решения для незамкнутой линии реза стекла. Фрагмент такого устройства показан на фиг.5. Берут стекло 1 и на его поверхность с помощью стеклореза наносят надрез вдоль всей линии реза. После чего стекло 1 кладут на электропроводники 8, совмещая их с линией реза. При подаче электроэнергии на один из крайних электропроводников 8, или его участок, граничащий с краем разрезаемого стекла 1, благодаря большому удельному сопротивлению он нагревается. В результате чего разрезаемое стекло 1 нагревается и в нем образуется трещина вдоль линии реза. После чего электроэнергию переключают на ближайший к нему электропроводник 8 или участок, как бы продлевая трещину. Переключения производят в заданной последовательности до образования одной трещины вдоль всей линии реза. После образования трещины вдоль всей линии реза производят разлом - физическое отделение отходной части стекла от изделия.

Рассмотрим осуществление четвертого варианта технического решения способа резки стекла для замкнутой линии с помощью устройства, показанного на фиг.7, который заключается в нанесении на поверхность разрезаемого стекла 1 (фиг.6) вдоль линии реза основного надреза 2, выполненного замкнутым, на отходной части поверхности стекла в заданных местах производят дополнительные надрезы 21. Устройство (фиг.7) содержит элемент воздействия, выполненный из электропроводников 8 с большим удельным сопротивлением, например из нихрома. Электропроводники 8 уложены на огнеупорной диэлектрической плите 9, повторяющей кривизну поверхности разрезаемого стекла 1 (фиг.6) по замкнутой геометрической линии, соответствующей основной линии надреза 2, вне замкнутой линии в заданных местах уложены дополнительные электропроводники 81. Электропроводников 8 и дополнительных электропроводников 81 может быть n≥1, где n - натуральное число (теоретически может быть один, n=1).

Крепление электропроводников 8 и дополнительных электропроводников 81 к огнеупорной диэлектрической плите 9 показано на фиг.5. Электропроводники 8 и дополнительные электропроводники 81, посредством винтов электроконтактов 12 и проводов подсоединены к блоку электропитания, снабженному электропереключателем с возможностью подачи электроэнергии на электропроводники 8 и дополнительные электропроводники 81, в заданной последовательности. Стекло 1 (фиг.6) прикладывают к электропроводникам устройства (фиг.7), совмещая линию основного надреза 2 (фиг.6) с электропроводниками 8 (фиг.7), а дополнительные надрезы 21 (фиг.6) - с дополнительными электропроводниками 81. После чего подают электроэнергию поочередно, в заданной последовательности на электропроводники 8 (фиг.7) с целью получения сначала одной замкнутой трещины вдоль основной линии реза. Благодаря локальности нагрева и малому количеству выделяемого электропроводником 8 тепла разогрева изделия, находящегося внутри замкнутой линии реза, не происходит, не происходит и образования незапланированных трещин на отходной части стекла 1, как это было описано во втором варианте технического решения способа резки стекла для замкнутой линии реза. Для извлечения изделия производят переключение электроэнергии на дополнительные электропроводники 81 (фиг.7), в результате чего образуются дополнительные трещины вдоль дополнительных линий реза, разрывающих кольцо отходной части стекла. После чего производят разлом - физическое отделение отходной части стекла от изделия, которое происходит с минимальным количеством мелких осколков.

Как уже было сказано выше для всех вариантов технического решения, для образования трещины в прижатом к электропроводнику стекле 1 линией надреза достаточно его нагреть до температуры 700-800°C, при этом в стекле 1 не происходит структурных изменений. Однако при температуре электропроводника, больше указанной, процесс образования трещины происходит быстрее, но возможно прилипание электропроводника к стеклу 1 в результате плавления стекла. Также возможны остаточные внутренние напряжения в стекле 1 при его остывании, что может проявиться при дальнейшей его обработке, например образование трещин в стекле при шлифовке торца разрезанного таким образом стекла. Поэтому температуру лучше подбирать экспериментально. По сравнению с прототипом, предлагаемое техническое решение, его варианты, позволяет разрезать стекло с ровным торцевым сколом вдоль линии реза по надрезу, предварительно нанесенному стеклорезом по прямой или кривой линии на ровной или искривленной поверхности стекла.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ВЫЗОВА ТРЕЩИН В СТЕКЛЕ ПРИ ЕГО РАЗРЕЗАНИИ (ВАРИАНТЫ) | 2004 |

|

RU2259963C1 |

| УСТРОЙСТВО ДЛЯ ВЫЗОВА ТРЕЩИН В СТЕКЛЕ ПРИ ЕГО РАЗРЕЗАНИИ (ВАРИАНТЫ) | 2006 |

|

RU2331593C2 |

| УСТРОЙСТВО ДЛЯ РЕЗКИ ЛИСТОВОГО СТЕКЛА | 2007 |

|

RU2354615C2 |

| Способ резки листового материала | 1976 |

|

SU594064A1 |

| Ручной стеклорез | 1981 |

|

SU996348A1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2238918C2 |

| СПОСОБ РЕЗКИ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 1992 |

|

RU2024441C1 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206525C2 |

| СПОСОБ РЕЗКИ ХРУПКИХ НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2001 |

|

RU2206527C2 |

| ГРАФЕНОВЫЙ РЕЖУЩИЙ ЭЛЕМЕНТ ДЛЯ СТЕКЛОРЕЗА | 2014 |

|

RU2562080C1 |

Изобретение относится к области резки листового стекла и может применяться при резке стекла как с прямой, так и с изогнутой поверхностью, как по прямой, так и по криволинейной линии реза в промышленности и в быту. Техническим результатом является обеспечение возможности разрезания стекла с ровным торцевым сколом вдоль линии реза по надрезу, предварительно нанесенному стеклорезом по прямой или кривой линии на ровной или искривленной поверхности. Для этого способ включает нанесение на поверхности стекла вдоль линии реза надреза, вызов трещины вдоль него и последующий разлом стекла. При этом вызов трещины осуществляют посредством приложения к надрезу на стекле разогретой спирали из электропроводника и последующего ее перемещения по надрезу. Во втором варианте после осуществления надреза стекло прикладывают к электропроводникам, совмещая выполненный надрез с электропроводниками, которые в количестве n≥1, где n - натуральное число, уложены на огнеупорной диэлектрической плите, повторяющей кривизну поверхности разрезаемого стекла, по заданной геометрической линии, соответствующей линии реза, а вызов трещины осуществляют путем разогрева электропроводников при подаче на них электроэнергии. В третьем варианте вызов трещины по надрезу осуществляют путем разогрева электропроводников при подаче на них электроэнергии в заданной последовательности. В четвертом варианте линию основного надреза выполняют замкнутой, на отходной части поверхности стекла в заданных местах производят дополнительные надрезы по дополнительным линиям реза, затем стекло прикладывают к электропроводникам, совмещая выполненные надрезы основной и дополнительные с электропроводниками. 4 н.п. ф-лы, 7 ил.

| Устройство для резки стекла | 1986 |

|

SU1416457A1 |

Авторы

Даты

2006-02-20—Публикация

2004-04-05—Подача