Изобретение относится к устройству для отвода и/или дальнейшей транспортировки гибких плоских изделий, в частности печатной продукции.

Из ЕР-А-0628505 известно устройство для отвода и/или дальнейшей транспортировки гибких плоских изделий, в частности печатной продукции с множеством движущихся вдоль транспортера с захватами, следующих друг за другом в направлении транспортировки захватов и множеством движущихся вдоль транспортера с присасывающими органами присасывающих органов для осуществления в зоне приема и передачи приема каждый раз одного изделия и передачи принятого изделия захвату.

Подобные устройства предназначены для принятия расположенных в виде стопы или поступающих каскадом изделий по отдельности посредством названных присасывающих органов и передачи взятых изделий захватам, которые подают затем захваченные изделия на их дальнейшую обработку. При этом присасывающие органы передают захватам всегда точно одно изделие, так что названное устройство обеспечивает прием изделий по отдельности и их подачу по отдельности на дальнейшую обработку.

Задача изобретения состоит в создании такого устройства для отвода и/или дальнейшей транспортировки гибких плоских изделий, с помощью которого при незначительных затратах можно обеспечить в большей степени надежность безошибочных приема и передачи изделий, а также повысить скорость процесса приема и передачи.

Согласно изобретению эта задача решается за счет того, что транспортер с присасывающими органами расположен в зоне приема и передачи вдоль или параллельно транспортеру с захватами.

Благодаря предлагаемому в изобретении расположению транспортера с присасывающими органами и захватами достигается то, что присасывающие органы и захваты в процессе приема и передачи изделий движутся рядом друг с другом вдоль, по меньшей мере, в основном, общей траектории. По сравнению с известными устройствами, у которых присасывающие органы и захваты в процессе приема и передачи движутся по разным траекториям, это имеет то преимущество, что между присасывающими органами и захватами не возникает относительных движений, обусловленных разными траекториями, благодаря чему присасывающие органы и захваты, движущиеся согласно изобретению с одинаковой скоростью по соответствующим друг другу траекториям, расположены своими базовыми или несущими узлами, в основном, неподвижно по отношению друг к другу. В результате этого происходит упрощенное управление и синхронизация подвижных или управляемых деталей присасывающих органов и захватов, поскольку при таком управлении и синхронизации не приходится учитывать разные траектории базовых или несущих узлов присасывающих органов и захватов. На основе этого упрощения в значительной степени исключаются ошибки при приеме и передаче изделий. К тому же названное упрощение обуславливает то, что процесс приема и передачи может происходить с высокой скоростью без необходимости учитывать за счет этого нарушение безошибочного протекания процесса приема и передачи.

Предпочтительно, если на проходящем вдоль или параллельно транспортеру с захватами участке транспортера с присасывающими органами расположены, по меньшей мере, два следующих друг за другом захвата. За счет этой минимальной длины участка, на которой оба транспортера проходят вдоль соответствующих друг другу траекторий, гарантируется то, что весь процесс приема и передачи может происходить в пределах названного участка, так что можно исключить относительные движения базовых или несущих узлов присасывающих органов и захватов во время этого процесса.

Транспортер с захватами и транспортер с присасывающими органами могут двигаться в зоне приема и передачи, например, по концентрическим круговым траекториям. Это создает возможность простой транспортировки присасывающих органов и захватов, поскольку в обоих случаях привод обеспечивается одним или несколькими транспортными колесами.

Предпочтительно, если в зоне приема и передачи установлены с возможностью взаимодействия между собой соответственно один захват и один присасывающий орган. В частности, в зоне приема и передачи расстояние между двумя следующими друг за другом захватами соответствует расстоянию между двумя следующими друг за другом присасывающими органами. Так, один захват и один присасывающий орган могут с оптимизированным расстоянием между собой проходить через зону приема и передачи по соответствующим друг другу траекториям, что снижает производимые в отношении общего расположения механические затраты и оптимизирует безошибочность и скорость процесса приема и передачи.

Предпочтительно транспортер с захватами и транспортер с присасывающими органами расположены в зоне приема и передачи приблизительно посередине вдоль, в частности посередине над принимаемыми изделиями. Этим достигается то, что сбоку рядом с принимаемыми и принятыми изделиями не приходится предусматривать никаких механических устройств.

Как уже сказано, присасывающие органы и захваты могут транспортироваться в зоне приема и передачи соответственно одним транспортным колесом. Точно так же можно предусмотреть лишь одно-единственное транспортное колесо, которое будет транспортировать в зоне приема и передачи как присасывающие органы, так и захваты.

На случай, если захваты транспортируются отдельным или общим транспортным колесом, они могут быть связаны с ним во время транспортировки либо разъемно, либо неразъемно. При неразъемной связи захваты описывают, в принципе, круговую траекторию вокруг транспортного колеса, причем один отрезок этой круговой траектории образует зону приема и передачи. На другом отрезке круговой траектории происходит затем передача предварительно переданных захватам изделий последующему транспортному устройству или любой другой позиции дальнейшей обработки.

При разъемной связи захватов с транспортным колесом захваты после приема изделия могут покинуть круговую траекторию транспортного колеса, с тем чтобы транспортировать принятые изделия в удаленную от транспортного колеса зону. Для этой цели захваты предпочтительно связаны с транспортным средством, которое расположено в зоне приема и передачи вдоль соответствующего отрезка транспортного колеса.

Предпочтительно, если присасывающие органы установлены каждый с возможностью поворота между положениями приема и передачи на транспортном колесе присасывающих органов или на соответственно взаимодействующем базовом или несущем узле, прочно связанном, в свою очередь, с транспортным колесом. За счет этой возможности поворота присасывающими органами в процессе приема и передачи можно целенаправленно управлять так, что между присасывающим органом и взаимодействующим с ним захватом возникает относительное движение, которое обеспечивает передачу принятого изделия захвату.

Далее предпочтительно, если присасывающие органы содержат действующее в их положении передачи направляющее средство для определенного ведения удерживаемого не за счет присасывающего действия изделия между направляющим средством и устройством противодавления. Это направляющее средство служит для определенного ведения уже принятых и переданных захвату изделий по окончании процесса приема и передачи и для предотвращения того, чтобы отрезок изделия, не удерживаемый захватом, бесконтрольно не двигался и, кроме того, предпочтительно не соприкасался также с одним или несколькими следующими в направлении транспортировки захватами. В частности, взаимодействие направляющего средства с устройством противодавления может гарантировать также то, что переданные захвату изделия надежно направляются даже тогда, когда соответствующий захват уже снова отпустил их с целью дальнейшей транспортировки или дальнейшей обработки.

Принцип действия направляющего средства и устройства противодавления подробно поясняется ниже в рамках описания чертежей.

В рамках изобретения возможно выполнение каждого соответствующего одному присасывающему органу захвата в виде пары захватов, причем присасывающий орган расположен в зоне приема и передачи между обоими захватами соответствующей пары захватов. В качестве альтернативы, однако, каждый соответствующий одному захвату присасывающий орган может быть выполнен в виде пары присасывающих органов, причем захват расположен тогда в зоне приема и передачи между обоими присасывающими органами соответствующей пары присасывающих органов.

В рамках изобретения управление движениями захватов, движениями присасывающих органов, а также активизацией присасывающих органов происходит предпочтительно посредством управляющих кулис и/или зубчато-ременных передач.

Другие предпочтительные формы выполнения изобретения приведены в зависимых пунктах формулы.

Изобретение поясняется ниже с помощью примеров его выполнения со ссылкой на чертежи, на которых изображают:

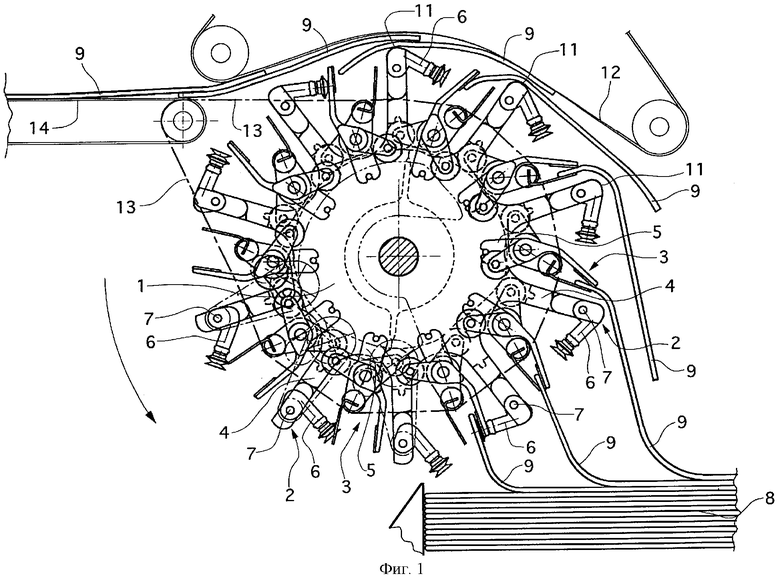

- фиг.1: вид сбоку одного примера выполнения устройства согласно изобретению с вращающимися на транспортном колесе захватами и присасывающими органами, причем устройство использовано для приема расположенных в виде стопы изделий;

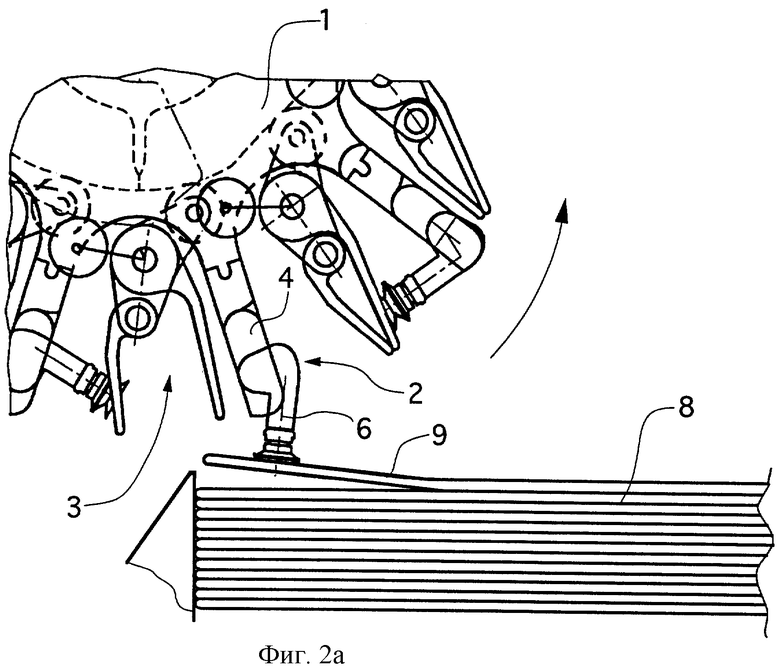

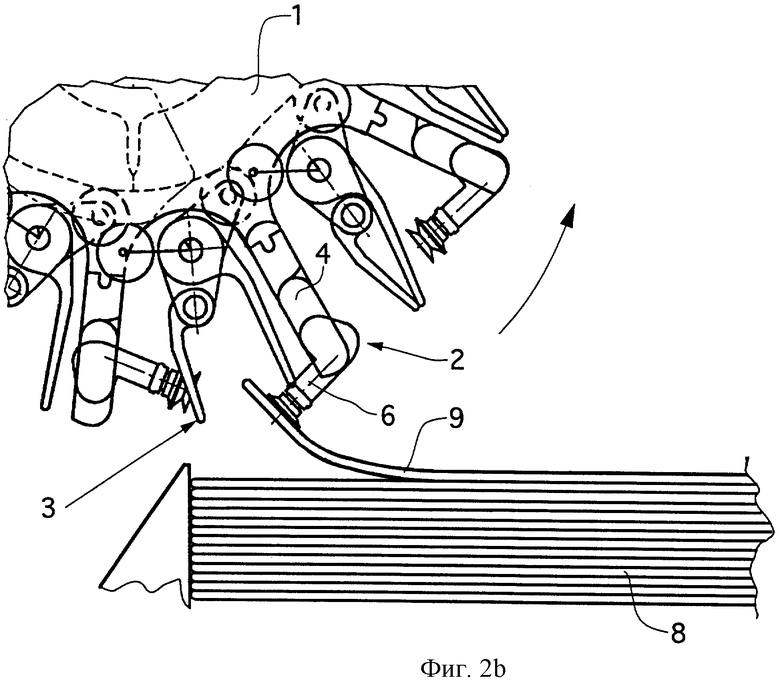

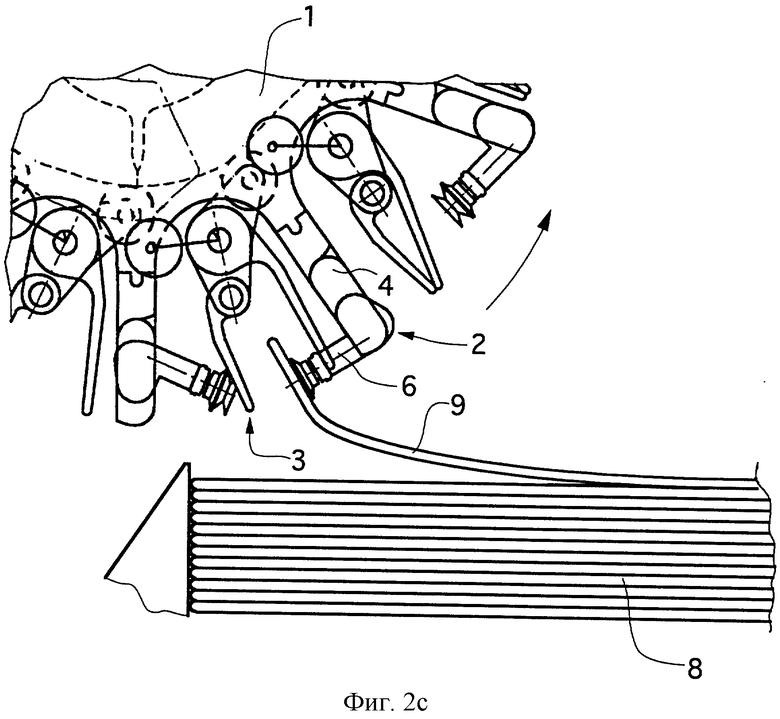

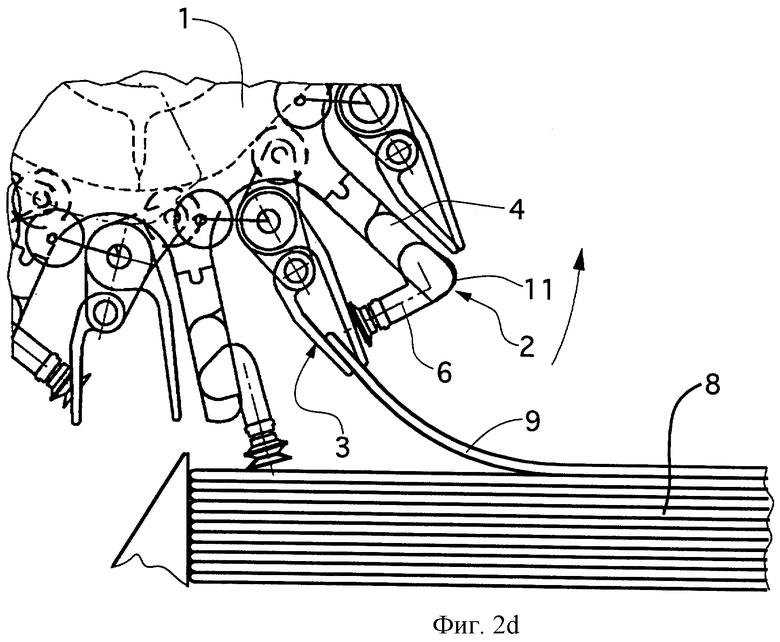

- фиг.2a-d: четыре этапа процесса приема и передачи, осуществляемого устройством по фиг.1;

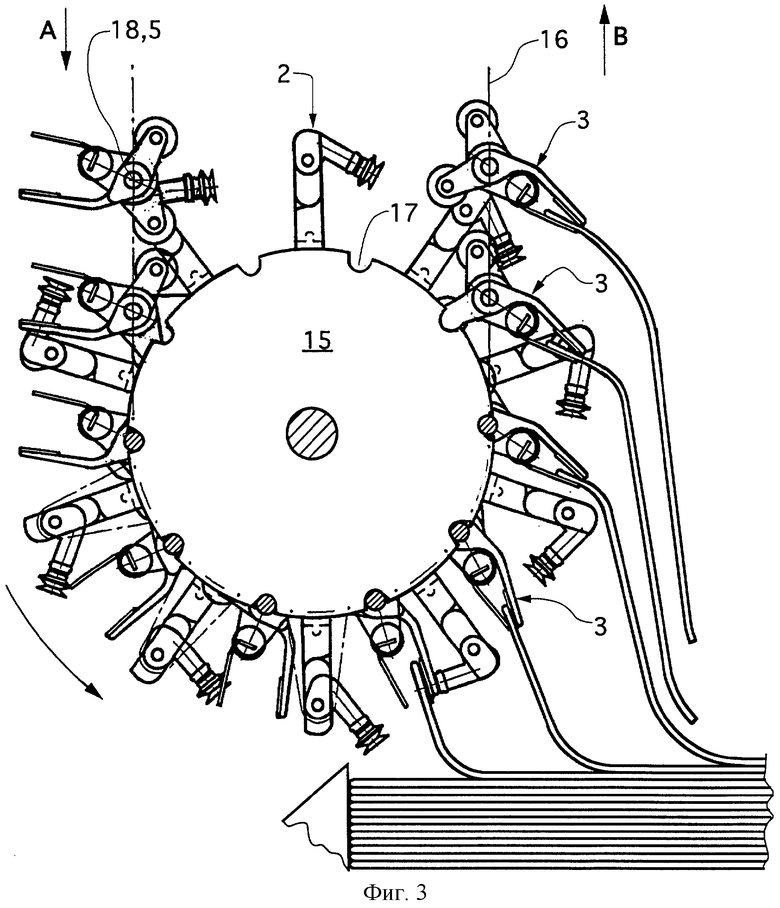

- фиг.3: вид сбоку второго примера выполнения устройства согласно изобретению с вращающимися на транспортном колесе присасывающими органами и транспортируемыми вдоль транспортного средствам захватами, причем устройство также использовано для взятия расположенных в виде стопы изделий;

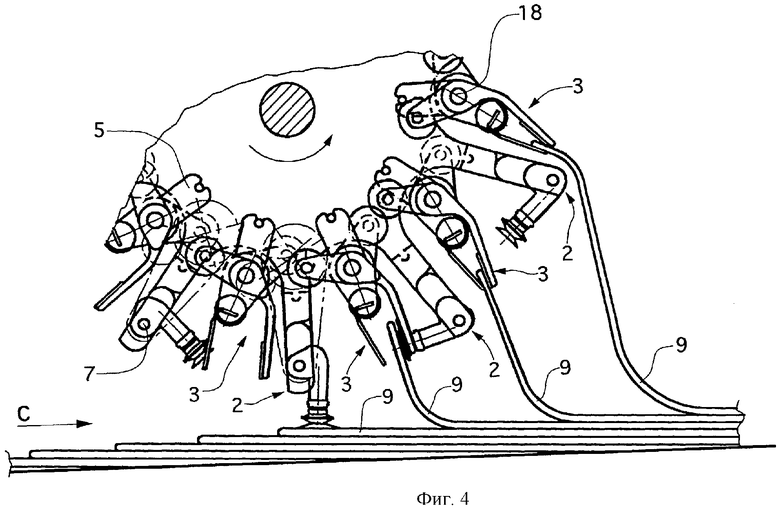

- фиг.4: отрезок приема и передачи устройства по фиг.1 или 3, причем устройство использовано для приема поступающих каскадом изделий;

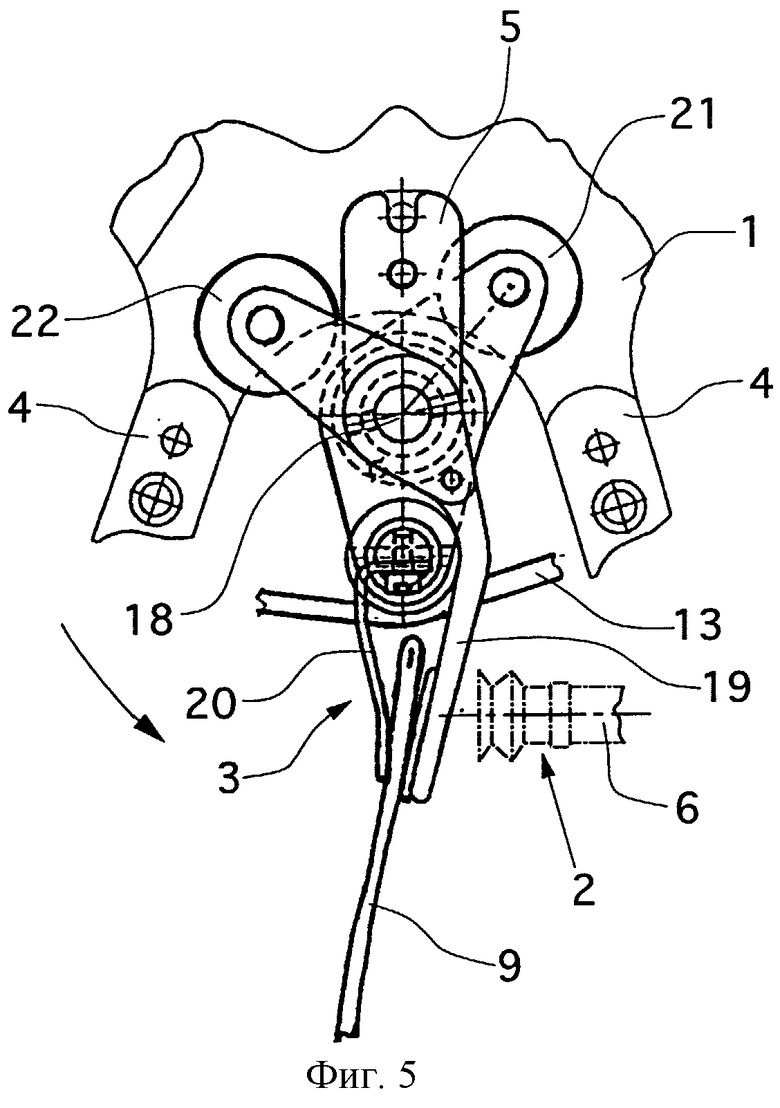

- фиг.5: вид сбоку используемого согласно изобретению захвата:

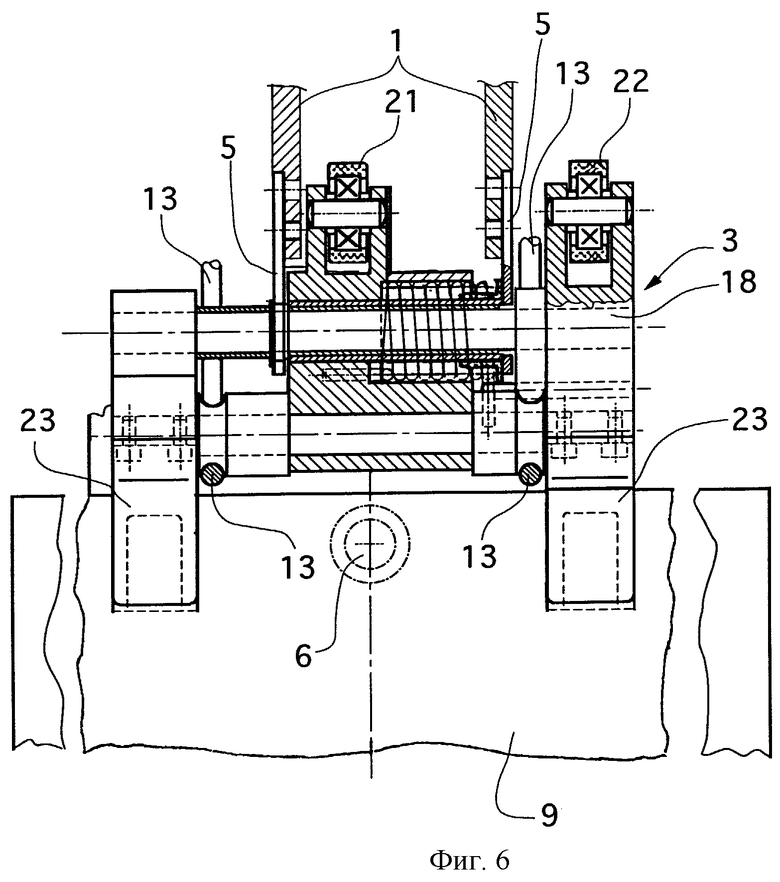

- фиг.6: вид спереди захвата, выполненного в виде пары захватов, с расположенным внутри присасывающим органом;

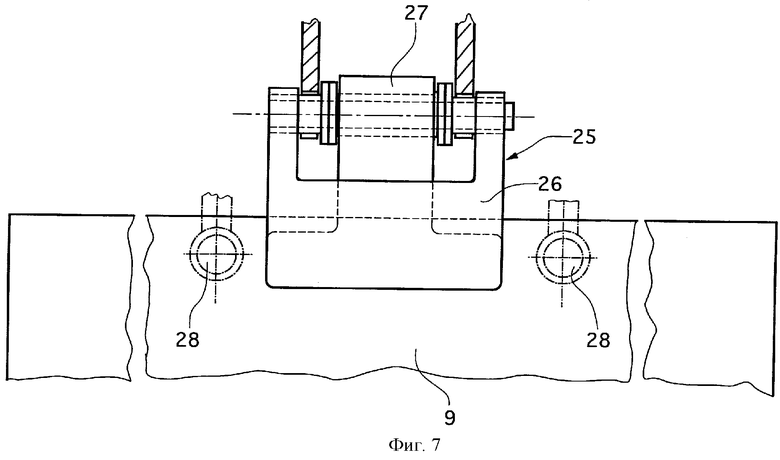

- фиг.7: вид спереди захвата, выполненного в виде индивидуального захвата, с расположенными снаружи присасывающими органами.

На фиг.1 изображен вид сбоку устройства согласно изобретению с вращающимся по стрелке транспортным колесом 1, которое вдоль своей периферии связано с эквидистантными промежутками с присасывающими органами 2 и захватами 3. Количество связанных с транспортным колесом 1 присасывающих органов 2 равно количеству связанных с транспортным колесом 1 захватов 3. Присасывающие органы 2 и захваты 3 расположены по периметру транспортного колеса 1 со смещением по отношению друг к другу таким образом, что между двумя захватами 3 находится соответственно один присасывающий орган 2 или между двумя присасывающими органами 2 находится один захват 3.

Каждый присасывающий орган 2 содержит базовый или несущий узел 4, прочно и жестко связанный с транспортным колесом 1. Точно так же каждый захват 3 содержит базовый или несущий узел 5, прочно и жестко связанный с транспортным колесом 1.

Базовые или несущие узлы 4, 5 присасывающих органов 2 и захватов 3 расположены, тем самым, относительно транспортного колеса 1 неподвижно и даже при вращении транспортного колеса 1 не совершают никаких движений по отношению друг к другу.

Каждый присасывающий орган 2 содержит пневматическую головку 6, установленную с возможностью поворота вокруг оси 7 на базовом или несущем узле 4 соответствующего присасывающего органа 2. Ось 7 проходит при этом перпендикулярно направлению вращения транспортного колеса 1.

Под транспортным колесом 1 расположена стопа 8 изделий, в частности стопа печатной продукции 9, с которой посредством изображенного на фиг.1 устройства продукция 9 берется по отдельности присасывающими органами 2 и передается соответствующему захвату 3.

В соответствии с этим процесс приема и передачи происходит в нижней части транспортного колеса 1. Переданные захватам 3 изделия транспортируются за счет вращения транспортного колеса 1 против часовой стрелки по кругообразной траектории в верхнюю часть транспортного колеса 1, причем не удерживаемые захватами 3 участки изделий 9 свободно свисают вниз под действием силы тяжести.

Радиальная, направленная от оси 10 вращения транспортного колеса 1 протяженность присасывающих органов 2 немного больше соответствующей радиальной протяженности захватов 3, так что упомянутые, свисающие вниз участки изделий 9 касаются только присасывающих органов 2, а не захватов 3. Так предпочтительным образом предотвращается повреждение изделий 9 захватами 3.

У изображенной на фиг.1 предпочтительной формы выполнения изобретения присасывающие органы содержат каждый направляющую поверхность 11, к которым могут прилегать названные участки изделий. Эти направляющие поверхности 11 могут быть выполнены в качестве альтернативы также в виде направляющих роликов. Направляющие поверхности 11 поддерживают изделия 9 в верхней части транспортного колеса снизу, причем при изображенной на фиг.1 длине изделий поддержание изделия 9 происходит двумя направляющими поверхностями 11 соседних присасывающих органов 2.

В верхней части транспортного колеса 1 предусмотрена подпружиненная прижимная лента 12, которая обеспечивает прижатие изделий 9 к направляющим поверхностям 11 присасывающих органов 2, так что изделия 9 определенным образом направляются между этими направляющими поверхностями 11 и прижимной лентой 12. Эта направляющая функция реализуется и тогда, когда захваты 3 уже раскрыты и отпустили изделия 9, а это означает, что изделия 9 в верхней части транспортного колеса 1, в которой захваты 3 раскрыты, удерживаются и направляются исключительно направляющими поверхностями 11 и прижимной лентой 12.

Радиально внутрь на расстоянии от прижимной ленты 12 проходит показанный штриховой линией лишь схематично ленточный транспортер 13, который обеспечивает то, что опережающие концевые отрезки изделий 9, удерживаемых между направляющими поверхностями 11 и прижимной лентой 12, приподнимаются и, тем самым, выводятся наружу из траектории вращения транспортного колеса 1 для их подачи, таким образом, к установленному за транспортным колесом 1 ленточному транспортеру 14.

На фиг.2a-d еще раз подробно показаны отдельные этапы процесса приема и передачи изделий 9 с помощью устройства по фиг.1.

На фиг.2а показано, что пневматическая головка 6 присасывающего органа 2 для приема изделия 9 поворачивается относительно базового или несущего узла 4 так, что направление присасывания пневматической головки 6 ориентировано, в основном, перпендикулярно поверхности изделия. При этом содержащая сильфонный присос пневматическая головка 6 подводится настолько близко к забираемому изделию 9, что происходит присасывание изделия 9.

Принятое изделие 9 все больше приподнимается от стопы 8 изделий за счет происходящего по стрелке вращения транспортного колеса 1 и происходящего по часовой стрелке движения поворота пневматической головки 6 относительно базового или несущего узла 4, что видно из фиг.2b и 2с. Этот процесс приподнимания протекает таким образом, что удерживаемый пневматической головкой конец изделия 9 попадает в зону приема захвата 3, установленного за присасывающим органом 2 в направлении вращения транспортного колеса 1 (фиг.2с).

В этом положении может происходить затем смыкание захвата 3 и прекращение присасывающего действия пневматической головки 6, что приводит к передаче первоначально принятой пневматической головкой 6 изделия 9 захвату 3 и в соответствии с этим к удержанию его только захватом 3 (фиг.2d).

После этой передачи изделия 9 захвату 3 пневматическая головка 6 остается, в основном, в своем изображенном на фиг.2d положении, поскольку в этом положении направляющая поверхность 11 присасывающего органа 2 ориентирована так, что она может выполнять уже описанную выше функцию поддержания опережающих соответствующий присасывающий орган 2 изделий.

Из фиг.1 видно, что поворот пневматических головок 6 назад в их положение приема происходит снова лишь тогда, когда изделия 9 приподняты ленточным транспортером 13 от направляющих поверхностей 11.

На фиг.3 изображен вид сбоку второй формы выполнения устройства согласно изобретению. В противоположность устройству на фиг.1 здесь только присасывающие органы 2 прочно связаны с транспортным колесом 15, тогда как захваты 3 выполнены с возможностью приведения в контакт с ним разъемно. В качестве альтернативы можно было бы также предусмотреть два отдельных, расположенных рядом друг с другом транспортных колеса для захватов 3 и присасывающих органов 2. Захваты 3 связаны с показанным лишь схематично штрихпунктирной линией транспортным средством 16, которое предназначено для подачи захватов 3 к нижней половине траектории вращения транспортного колеса 15 (стрелка А) и повторного вывода их из этой зоны (стрелка В).

С целью разъемной связи между захватами 3 и транспортным колесом 15 последнее снабжено на своем периметре эквидистантно распределенными канавками 17, которые служат для размещения осей 18 поворота захватов 3. По отношению к периметру транспортного колеса 15 каждая канавка 17 выполнена посередине между двумя соседними присасывающими органами 2. Оси 18 поворота захватов 3 связаны с транспортным средством 16 и образуют, таким образом, в этом примере выполнения базовые или несущие узлы захватов 3.

Изображенное на фиг.3 устройство обеспечивает то, что расположение присасывающих органов 2 и захватов 3 участке приема и передачи транспортного колеса 15 точно соответствует тому расположению, которое уже пояснялось со ссылкой на фиг.1. Функциональное протекание процесса приема и передачи, таким образом, одинаково у обоих устройств на фиг.1 и 3. Существенное различие между обоими устройствами состоит в том, что изделия, переданные присасывающими органами 2 захватам 3, могут быть выведены с помощью устройства на фиг.3 из зоны транспортного колеса 15 вместе с соответствующими захватами 3, так что в зоне транспортного колеса 15 в противоположность устройству на фиг.1 после приема изделия не происходит раскрытие захватов 3.

В качестве альтернативы примеру выполнения на фиг.3 можно также подавать транспортное средство 16 к транспортному колесу 15 или отводить от него под иным углом, нежели изображенный на фиг.3, так что показанные на фиг.3 стрелки А и В не обязательно должны быть параллельны друг другу.

На фиг.4 показано, что устройство на фиг.1 и устройство на фиг.3 могут служить не только для приема стапелированных изделий, но и для приема поступающих каскадом изделий 9. Процесс приема и передачи протекает здесь, в основном, идентично, единственное отличие состоит в том, что сами изделия транспортируются в процессе приема и передачи по стрелке С.

На фиг.5 изображен вид сбоку используемого согласно изобретению захвата 3. Этот захват 3 содержит базовый или несущий узел 5, прочно связанный с изображенным лишь фрагментарно транспортным колесом 1. На радиально внешнем конце базового или несущего узла 5 расположена проходящая перпендикулярно направлению вращения транспортного колеса 1 ось 18, вокруг которой с возможностью поворота установлены две губки 19, 20 захвата 3. Опережающая в направлении вращения транспортного колеса 1 губка 19 изготовлена при этом из жесткого материала, тогда как соответственно следующая губка 20 выполнена подпружиненной, с тем чтобы обеспечить прием изделий 9 разной толщины без существенных изменений в управлении захватами 3.

Обе губки 19, 20 содержат на своем радиально внутреннем конце по одному направляющему ролику 21, 22, которые, по меньшей мере, в зоне приема и передачи транспортного колеса 1 движутся по направляющим кулисам (не показаны) и, тем самым, вызывают соответственно нужные движения раскрытия или смыкания захвата 3.

Слева и справа от захвата 3 на фиг.5 показано по одному базовому или несущему узлу 4 для каждого присасывающего органа 2. Также на фиг.5 видно прохождение ленточного транспортера 13 (см.фиг.1).

На фиг.6 изображен вид спереди захвата 3, выполненного в виде пары захватов. Захват 3 состоит из двух расположенных рядом друг с другом захватывающих элементов 23, причем каждый захватывающий элемент 23 содержит две губки 19, 20 для захвата одного изделия 9. Губки обоих захватывающих элементов 23, опережающих в направлении вращения выполненного на фиг.6 двухстенным транспортного колеса 1, прочно связаны между собой, причем их движение вызывается общим направляющим роликом 22, который проходит в зоне приема и передачи вдоль направляющей кулисы (не показана). То же относится к обеим следующим в направлении вращения транспортного колеса 1 губкам 20 захватывающим элементов 23, которые также жестко связаны и нагружаются направляющим роликом 21.

На фиг.6 хорошо видно, что пневматическая головка 6 присасывающего органа 2 расположена посередине между обоими захватывающими элементами 23, так что пневматическая головка 6 может без проблем определенным и контролируемым образом двигать изделие 9 в зону раскрытых губок захвата без сталкивания между собой пневматической головки 6 и захватывающих элементов 23.

Наконец на фиг.6 показано, что ленточный транспортер 13 по фиг.1 в этом примере может быть выполнен в виде ленточной пары, чем достигается то, что приподнимание изделия 9 из обоих захватывающих элементов 23 может происходить без проблем.

На фиг.7 схематично показано, что в качестве альтернативы форме выполнения на фиг.6 может найти применение только один отдельный захват 25, содержащий две захватывающие губки 26, 27, между которыми удерживается изделие 9. В этом случае предпочтительно, если слева и справа рядом с отдельным захватом 25 расположен соответственно один присасывающий орган 28, которые параллельно и синхронно совершают необходимые для процесса приема и передачи движения поворота. Предпочтительно при этом, если оба присасывающих органа 28 механически жестко связаны между собой. Управление как движениями присасывающих органов 28, так и функцией присасывания обоих присасывающих органов 28 происходит синхронно по времени.

За счет наличия двух присасывающих органов 28 при использовании одного отдельного захвата 25 гарантируется то, что изделие 9 может быть надежно переведено в зону приема отдельного захвата 25.

Изображенная на фиг.7 форма выполнения может особенно предпочтительно использоваться в устройстве по фиг.3 с вращающимися на транспортном колесе 15 присасывающими органами 2 и транспортируемыми вдоль транспортного средства 16 захватами 3.

Изобретение относится к устройству для отвода и/или дальнейшей транспортировки гибких плоских изделий, в частности печатной продукции 9, содержащему множество движущихся вдоль транспортера с захватами, следующих друг за другом в направлении транспортировки захватов 3 и множеством движущихся вдоль транспортера с присасывающими органами присасывающих органов 2 для осуществляемых в зоне приема и передачи приема каждый раз одного изделия 9 и передачи принятого изделия 9 захвату 3, причем транспортер с присасывающими органами расположен в зоне приема и передачи вдоль или параллельно транспортеру с захватами. Это упрощает управление и синхронизацию подвижных или управляемых деталей присасывающих органов и захватов за счет их движения по одинаковым траекториям, что исключает ошибки при приеме и передаче и позволяет увеличить скорость приема и передачи изделий. 13 з.п. ф-лы, 7 ил.

| US 4813662 A, 21.03.1989.EP 0628505 A, 14.12.1994.EP 0332828 A, 20.09.1989. |

Авторы

Даты

2005-09-20—Публикация

2000-05-26—Подача