Изобретение относится к буровой технике, а именно к приспособлениям для спуска и подъема бурильной колонны.

Многопараметровые системы измерения геофизических и технологических данных в процессе бурения нефтяных и газовых скважин работают в составе бурильной колонны и содержат несколько отдельных блоков, сопрягаемых с буровыми трубами посредством замкового соединения, состоящих из ниппельно-муфтовой части.

Известная, например, блок-схема системы «Забой» содержит до 6 отдельных блоков, соединенных с бурильной колонной при помощи замковой части. (Молчанов А.А. «Измерение геофизических и технологических параметров в процессе бурения скважин», М., «Недра», 1983 г., стр.173).

Известная конструкция прибора для каротажа скважин в процессе бурения содержит, например, несколько переходников между бурильными трубами, соединенными с ними также замковыми частями (Авт. Свид. СССР № 1059522, G 01 V 3/18 «Устройство для каротажа скважин в процессе бурения»).

Замковое соединение бурильной колонны представляет собой ниппельную и муфтовую части с ответными резьбами.

Для свинчивания бурильных труб и их элементов при спуске в скважину, а также для их развинчивания при подъеме применяют мощные буровые машинные ключи (Медведев Н.В., Гланц А.А., Григоревский А.С. «Справочник механика по геологоразведочному бурению», М., «Недра», 1973 г., стр.175).

Наименьший размер длины тела ниппельной и муфтовой части замкового соединения при разработке элементов бурильной колонны выбирается, как правило, из условий возможности захвата буровыми машинными ключами, возможности ремонта замковой резьбы и передачи необходимого момента свинчивания (свыше 500 кГс·м), поэтому на практике длина тела ниппеля и муфты замка должна быть не менее 160 мм.

Известно устройство для измерения геофизических и технологических параметров в процессе бурения, содержащие бурильную колонну, корпус, блок питания, измерительные модули, модуль передающего устройства, электрический разделитель, выполненный в виде отдельного переводника, устанавливаемый непосредственно над забойным двигателем, а также наддолотный модуль, соединенный с валом забойного двигателя и установленный над долотом (Полезная модель № 27839, Е 21 В 47/12, Бюл. № 5, 2003 г.). В этом устройстве дополнительное оборудование (переводник, наддолотный модуль) устанавливается на вал шпинделя забойного двигателя.

Увеличение длины вала шпинделя приводит к увеличению консоли подвижной части и как следствие к увеличению изгибающего момента, что может в процессе создания осевой нагрузки на долото привести к слому вала. Поэтому длина дополнительного оборудования, устанавливаемого на вал, должна быть минимальной, но достаточной для размещения в нем необходимых приборов и замковых элементов для соединения. Наиболее приемлемым для сокращения длинновых размеров дополнительного оборудования, устанавливаемого в компоновку бурильного инструмента, является замковая часть.

Предлагаемое устройство позволяет сократить длину тела замкового соединения, захватываемую машинными ключами до 70 мм, тем самым при одной и той же оптимальной длине дополнительного оборудования, включаемого в бурильную колонну, оставлять больше места для размещения приборов.

Указанная цель достигается тем, что устройство для свинчивания и развинчивания элементов бурильных труб, содержащее соединительные части бурильных труб, например, в виде муфты или ниппеля с замковыми резьбами, поворотный ключ для этих элементов, а также дополнительное оборудование, имеющее полости с датчиками, включаемое в бурильную колонну, снабжено съемным усиливающим хомутом в виде скоб, соединенных между собой, при этом скобы выполнены дугообразными, пластинчатыми, соединены между собой шарнирно, внутренняя поверхность скоб выполнена с выступами, устанавливаемыми в пазы, выполненные в дополнительном оборудовании, имеющем полости с датчиками, причем размеры пазов соответствуют выступам скоб.

Кроме того, в указанном устройстве шарниры скоб выполнены со съемными пальцами с захватами, а выступы расположены равномерно по внутренней окружности скоб в количестве не менее 3-х, определяемых условием обеспечения необходимого момента свинчивания и развинчивания элементов бурильных труб.

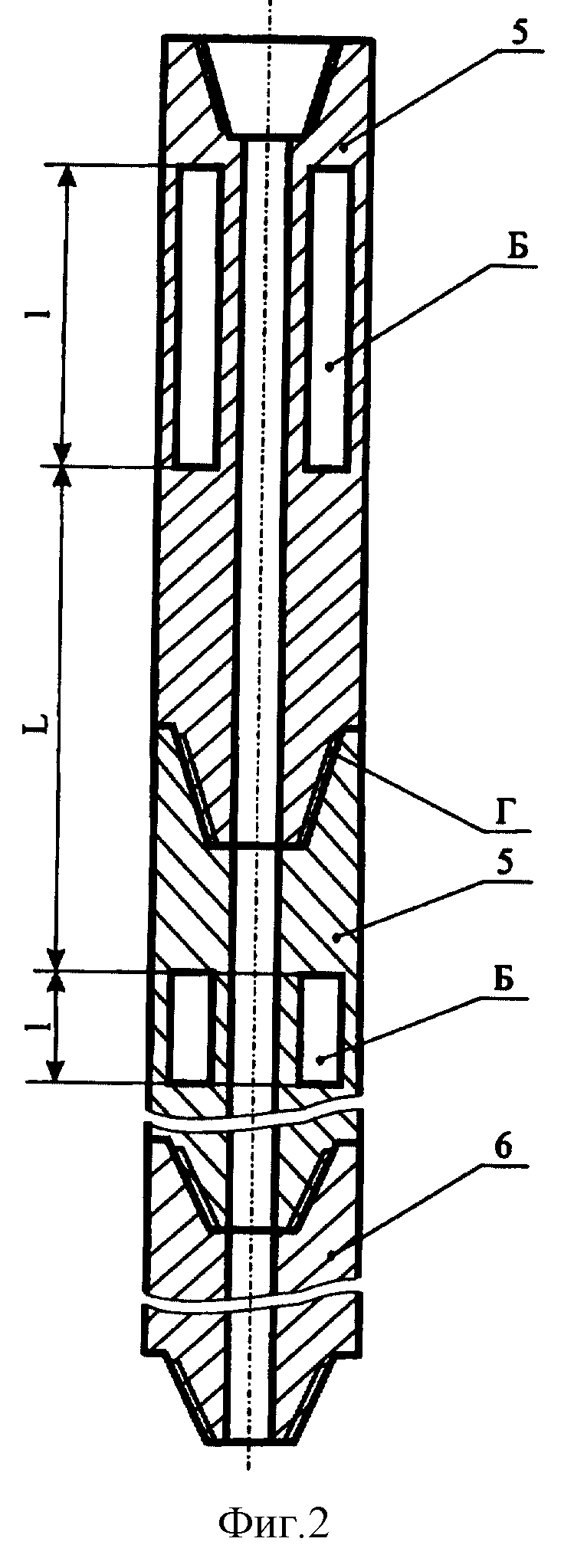

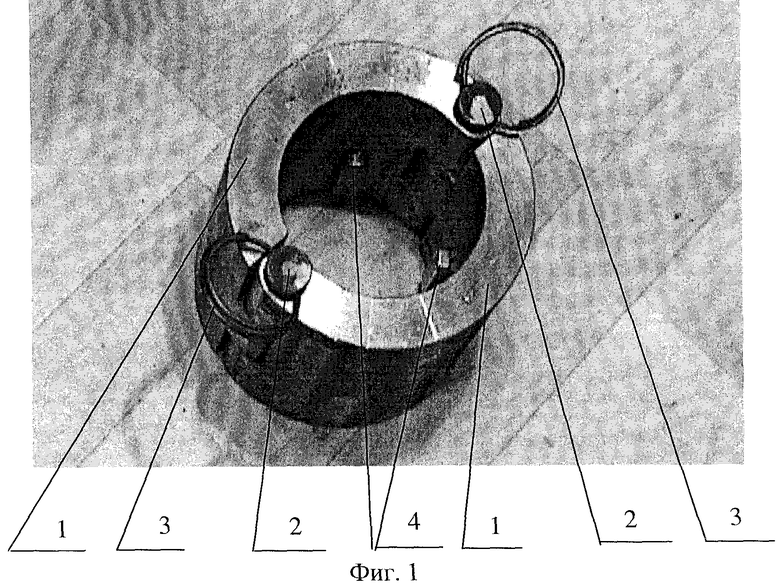

На фиг.1 представлен общий вид съемных скоб. Две массивные дугообразные пластины 1 соединены между собой шарнирно с помощью пальцев 2 с захватами 3. На внутренней поверхности скоб выполнены выступы 4, расположенные равномерно в нижней части скоб по их окружности, число которых может быть от 3 и выше.

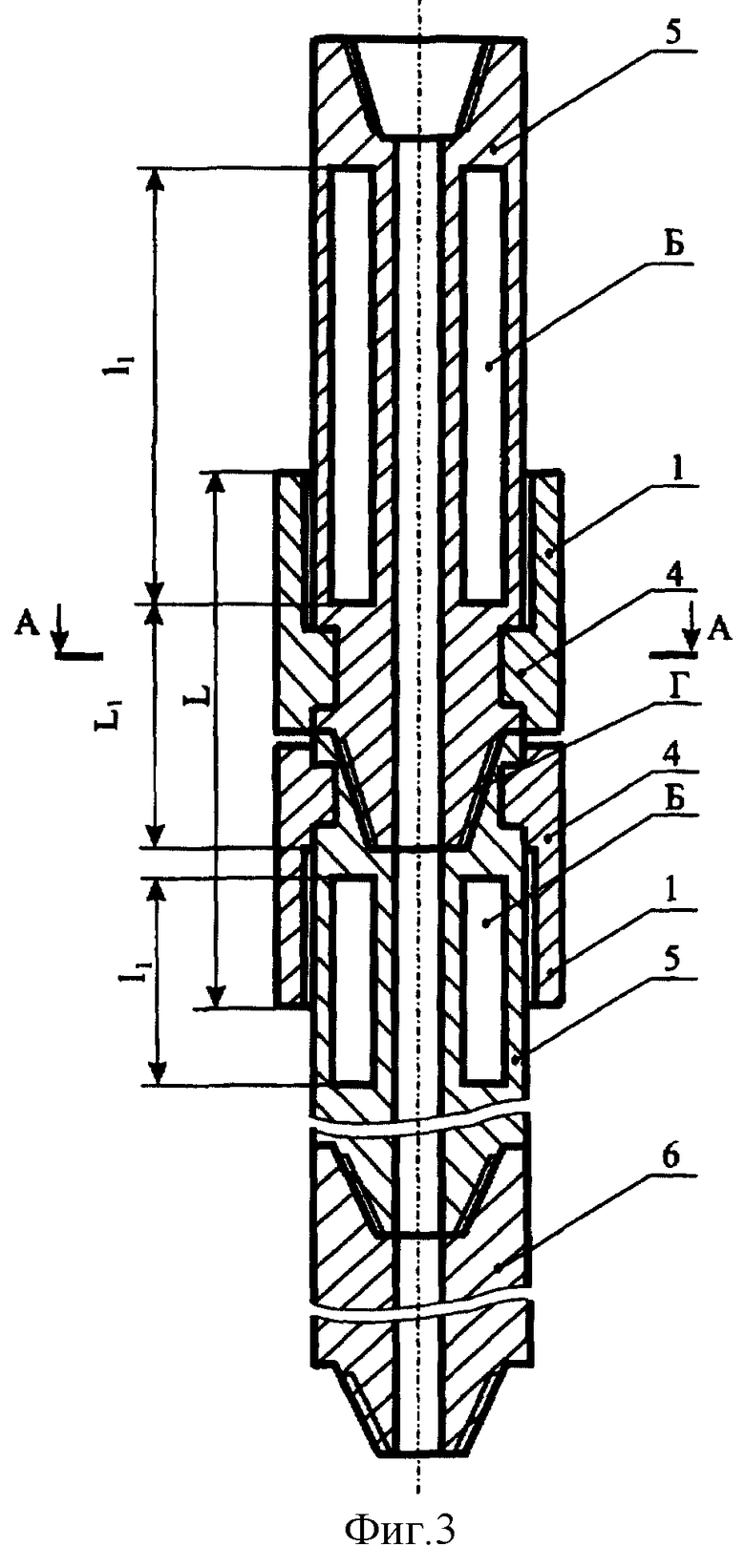

На фиг.2-3 показана схема расположения скоб на свинчиваемых элементах труб, которая иллюстрирует полезные свойства устройства, на фиг.4 - сечение по А-А на фиг.3. На фиг.2 - показаны дополнительное оборудование 5 с полостями Б (где расположены датчики для измерения параметров на забое), соединенное при помощи замковой резьбы Г, и соединенная с ним бурильная труба 6.

Полости Б не могут располагаться ниже расстояния L, равного 160 мм, что значительно уменьшает полезный объем (Б) для размещения датчиков.

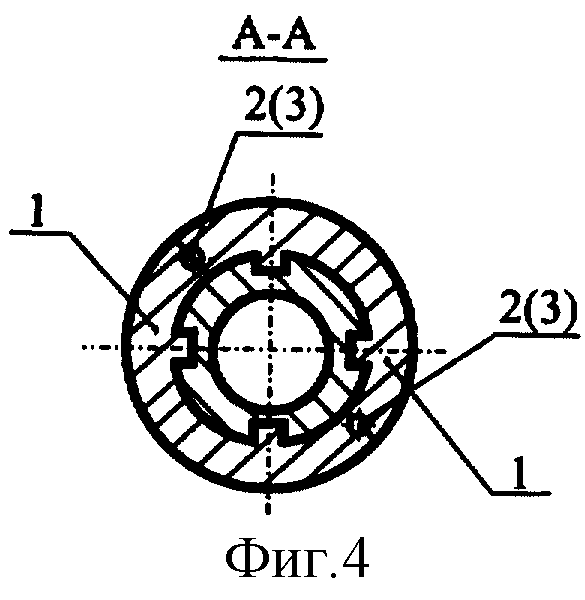

На фиг.3 показаны дополнительное оборудование 5 и бурильная труба 6. На корпусах дополнительного оборудования 5 установлены скобы 1, которые своими выступами 4 входят в соответствующие пазы дополнительного оборудования 5 и фиксируются пальцами 2 с захватами 3.

Расстояние l1 - новый дополнительный объем полостей Б, где можно разместить дополнительные датчики, или на данную величину можно уменьшить длину прибора.

L1 - новая длина замкового соединения, но благодаря использованию скоб, необходимая длина L=160 мм для захвата машинными ключами сохраняется.

Наворачивание и отворачивание замкового соединения производится следующим образом. Скобы 1 своими выступами 4 устанавливаются в пазы, выполненные в дополнительном оборудовании 5. Дугообразные половинки скоб соединяются между собой шарнирно при помощи пальцев 2 с захватами 3. Машинный ключ подводится к скобам 1 и при помощи его производится свинчивание (развинчивание) элементов бурильной колонны. Таким образом скобы 1 защищают полости с датчиками Б от сдавливания машинным ключом стенок бурильной трубы.

Выступы выполнены из расчета передачи крутящего момента, необходимого для последующего крепления замкового соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Соединение резьбовых концов бурильных труб | 2021 |

|

RU2784259C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА ВНУТРЕННЕЙ ИЛИ НАРУЖНОЙ РЕЗЬБЫ | 2019 |

|

RU2705176C1 |

| СПОСОБ КОНТРОЛЯ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270977C1 |

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| Резьбовое замковое коническое соединение бурильных труб и способ увеличения его несущей способности и ресурса работы | 2019 |

|

RU2728105C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| Сбалансированное резьбовое соединение бурильной колонны | 2022 |

|

RU2783935C1 |

| Резьбовое замковое коническое соединение бурильных труб | 2020 |

|

RU2747498C1 |

| УСТРОЙСТВО ДЛЯ СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ | 2008 |

|

RU2354799C1 |

| Двухупорное резьбовое соединение бурильных труб | 2020 |

|

RU2744965C1 |

Устройство для свинчивания и развинчивания элементов бурильных труб относится к буровой технике, а именно к приспособлениям для спуска и подъема бурильной колонны. Задача изобретения: уменьшение габаритов замкового соединения и высвобождение объема для размещения измерительных приборов. Устройство для свинчивания и развинчивания элементов бурильных труб содержит соединительные части бурильных труб, например, в виде муфты или ниппеля с замковыми резьбами, поворотный ключ для этих элементов и дополнительное оборудование. Дополнительное оборудование имеет полости с датчиками, включаемое в бурильную колонну. Также оно снабжено съемным усиливающим хомутом в виде скоб, соединенных между собой. Скобы выполнены дугообразными, пластинчатыми и соединены между собой шарнирно. Внутренняя поверхность скоб выполнена с выступами, устанавливаемыми в пазы, выполненные в дополнительном оборудовании, которые имеют полости с датчиками. Размеры пазов соответствуют выступам скоб. 2 з п.ф-лы, 4 ил.

| Трубный ключ | 1977 |

|

SU599039A1 |

Авторы

Даты

2005-09-20—Публикация

2003-07-24—Подача