Изобретение относится к способам контроля качества резьбовых соединений в аспекте их состояния по степени износа и может быть использовано для классификации, в том числе по действующим нормативным документам, состояния муфтовой и/или ниппельной детали, преимущественно соединений нефтегазовых труб. Кроме того, изобретение позволяет оценить фактический резерв работоспособности контролируемого резьбового соединения.

Изобретение обеспечивает возможность контроля состояния резьбы, как не бывшей в эксплуатации, так и изношенной, по линейному критерию абсолютной недостачи до нормы рабочей высоты профиля или по безразмерному критерию доли указанной недостачи, например, в процентах. В последнем случае, дополнительная доля в процентах выражает фактический резерв работоспособности резьбы в процентах от нормативного для аналогичной детали в состоянии заводской поставки.

При эксплуатации резьбового соединения резерв работоспособности определяется рабочей высотой профиля резьбы, так как износу, в основном, подвергаются гребни выступов профиля резьбы, наиболее распространенной мерой износа резьбы отдельной детали является линейная убыль высоты гребня как половины рабочей высоты профиля.

Известен способ контроля состояния геометрических параметров наружной резьбы, в т.ч. износа, заключающийся в том, что устанавливают контролируемое изделие в узел базирования, проводят съем информации, ее обработку, анализ и представление, при этом средство для съема информации, выполненное в виде оптоэлектронной головки, включающей источник и приемник оптического излучения, перемещают вдоль продольной оси контролируемого изделия, при этом облучают контролируемый резьбовой участок световым потоком, с помощью приемника излучения принимают световой сигнал, прошедший через контролируемый резьбовой участок, который преобразуют в электрический, а затем в цифровой сигнал, передают и обрабатывают в ПЭВМ, причем по завершении движения по одному сечению резьбового участка средство для снятия информации и/или контролируемое изделие поворачивают в другое угловое положение и вновь осуществляют движение вдоль резьбового участка. О степени износа и резерве работоспособности резьбы судят по отклонениям геометрии от номинальной.

(Патент РФ №2151999, МПК G 01 B 11/30, опубл. 27.06.2000 г.)

Недостаток способа - отсутствие объемного контроля резьбы детали, сложность реализации способа в производственных (промысловых) условиях, зависимость контроля от степени очистки поверхности резьбы и климатических условий.

Известен способ контроля степени износа конической резьбы отдельной детали соединения, заключающийся в том, что периодически устанавливают резьбовой шаблон на контролируемую деталь с условной нормативной измерительной плоскостью, в частности, в форме упорного торца муфты, производят вывинчивание шаблона из детали с усилием, направленным в сторону, противоположную направлению вывинчивания, до скачкообразного перемещения шаблона, после чего определяют установочное расстояние между условными нормативными измерительными плоскостями шаблона и детали, по которому судят об износе резьбы детали - чем больше установочное расстояние, тем меньше износ, чем больше изменяется вышеупомянутое расстояние между замерами, тем больше изменение износа выступа резьбы.

(Авторское свидетельство СССР №1434232, МПК G 01 B 3/36, опубл. 30.10.1988 г.).

Недостаток способа - сложность оценки резерва работоспособности соединения.

Наиболее близким аналогом первого и второго вариантов заявленного изобретения является способ контроля степени износа замковой резьбы ниппеля и муфты по критерию Н - расстоянию между торцами контролируемой детали и шаблона в виде ответной замковой детали, содержащей резьбу, изготовленную по стандарту на контролируемую деталь, при установке его в резьбу и последующем повороте относительно детали в сторону развинчивания (в пределах одного оборота) до момента прекращения контакта сопряженных витков по вершинам профиля и скачкообразного перемещения шаблона в деталь на величину, соизмеримую с шагом резьбы. Степень износа резьбы определяют количественно, классифицируя ее по соответствию критерия Н его нормативным табличным значениям для разных классов, или качественно, считая, чем больше значение критерия Н, тем меньше линейная мера износа а=(d3-d3*)/2, где d3* и d3 - внутренний диаметр резьбы муфты соответственно нормативный и фактический, в плоскости торца. В дальнейшем термин «нормативный параметр» означает «соответствующий номинальной его величине с допусками по нормативным документам" * - для справки.

Торец контролируемой муфтовой детали и упорный уступ шаблона, расположенный на нормативном расстоянии от основной плоскости резьбы шаблона, рассматриваются далее как их условные измерительные плоскости, а для наружной резьбы ниппеля безупорного соединения условной измерительной плоскостью является плоскость сбега резьбы.

(Инструкция по эксплуатации бурильных труб РД39-013-90. ВНИИТнефть Куйбышев 1990 г., с.186-190, Таблица 3.12А - прототип обоих вариантов изобретения).

Недостаток способа-прототипа - качество оценки степени износа только по убыли высоты вершины профиля не достаточно высоко, т.к. не учитывает изменение среднего диаметра и снижения резерва работоспособности с изменением рабочей высоты профиля. В частности, учет среднего диаметра внутренней резьбы затруднен тем, что упорный уступ на шаблоне, имитирующем ниппельную деталь замка бурильных труб, или на самой ниппельной детали, становится помехой для контроля по среднему диаметру сильно изношенной резьбы муфтовой детали замка.

Контролируемая по известному способу, например на ниппеле замка бурильных труб, абсолютная убыль Δd1 наружного диаметра первых витков от норматива d1 по стандарту (в форме износа «а»=Δd1/2) является основной частью убыли Δh нормативной рабочей высоты профиля h*, но не учитывает присутствующей также убыли Δdcp среднего диаметра указанных витков, так как Δh=(Δd1-Δdcp)/2=2Δhгр, где Δhгр - убыль высоты гребня профиля резьбы у каждой из деталей соединения. Учет фактора λ=(h*-Δhгр)/h* является актуальным для повышения качества и достоверности оценки степени износа и резерва работоспособности резьбы.

Задачей, на решение которой направлено изобретение, является повышение надежности и снижение аварийности при эксплуатации колонн нефтегазовых труб путем повышения точности контроля состояния резьбового соединения в аспекте степени износа и резерва работоспособности как исходного, так и остаточного ресурса труб по количеству спускоподъемных операций, соответствующих требованиям нормативов.

Технический результат изобретения заключается в повышении качества и достоверности контроля состояния резьбы деталей резьбового соединения посредством учета степени недостачи до норматива величины среднего диаметра резьбы в дополнение к известному учету изменения диаметра резьбы по вершинам профиля. Кроме того, качество и достоверность контроля повышается за счет уточнения условий классификации состояния резьбы по действующим нормативным документам и анализа степени соответствия стандарту фактической рабочей высоты профиля соединения или по степени соответствия нормативу ее слагаемых - высот гребня профиля, соответственно, у ниппельной и муфтовой детали соединения.

Указанный технический результат достигается тем (первый вариант изобретения), что в способе контроля степени износа резьбы детали конического резьбового соединения, заключающемся в том, что на контролируемую резьбу детали устанавливают шаблон с ответной конической резьбой, осуществляют их осевой прижим и поворот в сторону развинчивания до скачкообразного осевого перемещения шаблона или детали, измеряют установочное расстояние между условной нормативной измерительной плоскостью шаблона и условной нормативной измерительной плоскостью детали и определяют степень износа резьбы, согласно изобретению кроме измерения установочного расстояния дополнительно осуществляют контрольное свинчивание шаблона и детали до достижения нормативного крутящего момента, измеряют конечное контрольное расстояние между вышеуказанными элементами соединения, а степень износа определяют по фактической разности между измеренными установочным и конечным контрольным расстояниями.

Величину нормативного крутящего момента контрольного свинчивания шаблона и детали задают не менее момента свинчивания вручную, но не более минимального нормативного момента свинчивания соединения при эксплуатации.

Указанный технический результат достигается также тем (второй вариант изобретения), что в способе контроля степени износа резьбы детали конического резьбового соединения, заключающемся в том, что на контролируемую резьбу детали устанавливают шаблон с ответной конической резьбой, осуществляют их осевой прижим и поворот в сторону развинчивания до скачкообразного осевого перемещения шаблона или детали, измеряют установочное расстояние между условной нормативной измерительной плоскостью шаблона и условной нормативной измерительной плоскостью детали и определяют степень износа резьбы, согласно изобретению кроме измерения установочного расстояния дополнительно осуществляют контрольное свинчивание шаблона и детали до достижения нормативного крутящего момента, измеряют конечное контрольное расстояние между вышеуказанными элементами соединения, определяют фактическую разность между измеренными установочным и конечным контрольным расстояниями, по крайней мере один раз измеряют с помощью того же шаблона установочное и конечное расстояния для нормативной резьбы, определяют нормативную разность указанных расстояний, а степень износа резьбы определяют по отличию фактической разности от нормативной.

Величину нормативного крутящего момента контрольного свинчивания шаблона и детали задают не менее момента свинчивания вручную, но не более минимального нормативного момента свинчивания соединения при эксплуатации.

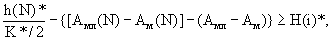

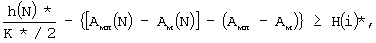

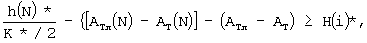

При контроле внутренней резьбы конического соединения степень износа определяют количественно, устанавливая класс резьбы по расчетной зависимости:

где h(N)* - нормативная рабочая высота профиля;

К* - нормативная конусность резьбы;

Амл - установочное расстояние между торцом муфты и условной нормативной измерительной плоскостью шаблона;

Aм - конечное контрольное расстояние между указанными элементами соединения;

Aмл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной внутренней резьбе;

Aм(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной внутренней резьбе;

i - I, II или III - класс замковой резьбы;

H(i)* - минимальный критерий износа для i-го класса резьбы по нормативным документам.

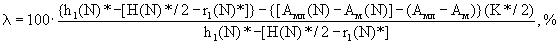

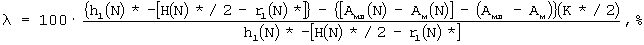

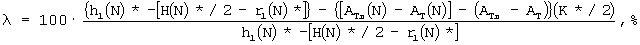

При контроле внутренней резьбы степень износа [δ=(100-λ),%] резьбы пары деталей конического соединения труб как потерю резерва работоспособности определяют, находя λ по расчетной зависимости:

где λ - относительный резерв работоспособности по рабочей высоте гребня, %;

h1(N)* - номинальное по нормативу значение высоты профиля резьбы;

H(N)* - нормативная высота остроугольного профиля;

r1(N)* - номинальное по нормативу значение радиуса закругления впадины треугольной резьбы или усечение впадины трапецеидальной резьбы;

Амл - установочное расстояние между торцом муфты и условной измерительной плоскостью шаблона;

Aм - конечное контрольное расстояние между указанными элементами соединения;

Aмл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной внутренней резьбе замка бурильной трубы;

Aм(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной внутренней резьбе;

К* - нормативная конусность резьбы.

Критерий λ рекомендуется использовать преимущественно для оценки резерва работоспособности деталей, не бывших в эксплуатации.

При контроле внутренней резьбы, как в первом, так и во втором вариантах изобретений, в качестве шаблона используют соответствующий по длине нормативу на трубу резьбовой участок ответной детали с наружным диаметром, не превышающим диаметра большего основания конуса резьбы ниппеля по стандарту, с полнопрофильной резьбой, соответствующей нормативу на трубу по высоте профиля, или неполный калибр-пробку в форме лопатки с шириной, не превышающей диаметра большего основания конуса резьбы ниппеля по стандарту, с ответной полнопрофильной резьбой, изготовленной в соответствии с нормативом на трубу, или стандартный резьбовой калибр-пробку с ответной резьбой неполного профиля, или стандартный неполный калибр-пробку в форме лопатки с резьбой неполного профиля.

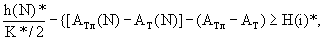

При контроле наружной резьбы детали конического соединения степень износа резьбы определяют, устанавливая класс резьбы по расчетной зависимости:

где h(N)* - нормативная рабочая высота профиля;

К* - нормативная конусность резьбы;

АТл - установочное расстояние между условной измерительной плоскостью ниппельной детали и условной нормативной измерительной плоскостью шаблона;

Aт - конечное контрольное расстояние между указанными элементами соединения;

AТл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной наружной резьбе ниппельной детали;

AТ(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной резьбе ниппельной детали;

i - I, II или III - класс замковой резьбы;

Н(i)* - минимальный критерий износа для i-го класса резьбы по нормативным документам.

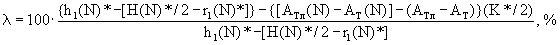

При контроле наружной резьбы степень износа [δ=(100-λ),%] резьбы пары деталей конического соединения труб как потерю резерва работоспособности определяют, находя λ по расчетной зависимости:

где λ - относительный резерв работоспособности по рабочей высоте гребня, %;

h1(N)* - номинальное по нормативу значение высоты профиля резьбы;

H(N)* - нормативная высота остроугольного профиля;

r1(N)* - номинальное по нормативу значение радиуса закругления впадины треугольной резьбы или усечение впадины трапецеидальной резьбы;

АТл - установочное расстояние между условной измерительной плоскостью ниппеля и условной измерительной плоскостью шаблона;

АТ - конечное контрольное расстояние между указанными элементами соединения;

AТл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной наружной резьбе ниппельной детали;

AТ(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной резьбе ниппельной детали;

К* - нормативная конусность резьбы.

Критерий λ рекомендуется использовать преимущественно для оценки резерва работоспособности деталей не бывших в эксплуатации.

При контроле наружной резьбы, как в первом, так и во втором вариантах изобретения, в качестве шаблона используют резьбовой участок муфтовой детали с ответной внутренней полнопрофильной резьбой, соответствующий нормативу на трубу по длине, шагу, углам и высоте профиля, или неполный калибр-скобу с ответной полнопрофильной резьбой, изготовленной в соответствии с нормативом на трубы по длине, шагу, углам и высоте профиля, или стандартный резьбовой калибр-кольцо с ответной резьбой неполного профиля, или неполный калибр-скобу с резьбой неполного профиля, изготовленной соответственно стандарту на резьбовой калибр.

При оценке отдельной детали соединения определяют степень ее износа с применением шаблона по фактической разности между измеренными установочным и конечным контрольным расстояниями. Кроме того, согласно второму варианту изобретения при контроле отдельных деталей соединения предлагается, по крайней мере один раз, уточнять фактическую высоту гребня профиля резьбы шаблона hгш, проводя контрольную сборку шаблона с нормативной деталью, например стандартным ее образцом (СО), с определением нормативных расстояний Амл(Н), Ам(N) и нормативную разность [Амл(N)-Ам(N)]. По отличию фактической разности от нормативной судят о степени износа контролируемой резьбы. При этом, в частности, вычитается из определенной выше рабочей высоты профиля hмш соединения деталь-шаблон уточненная высота hгм и определяется высота гребня профиля детали hгм с большей точностью.

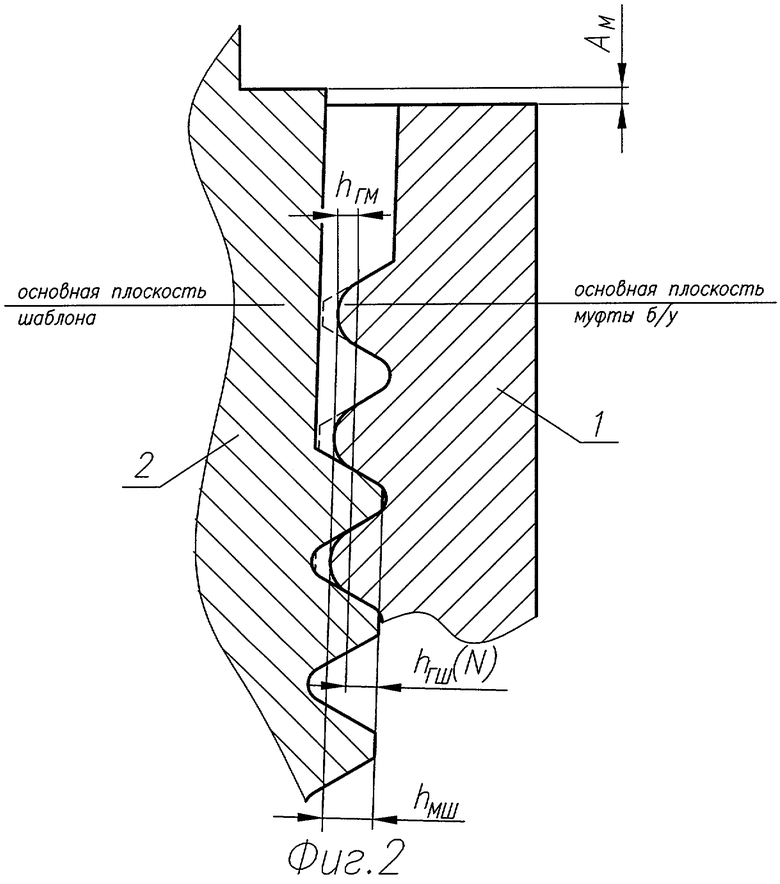

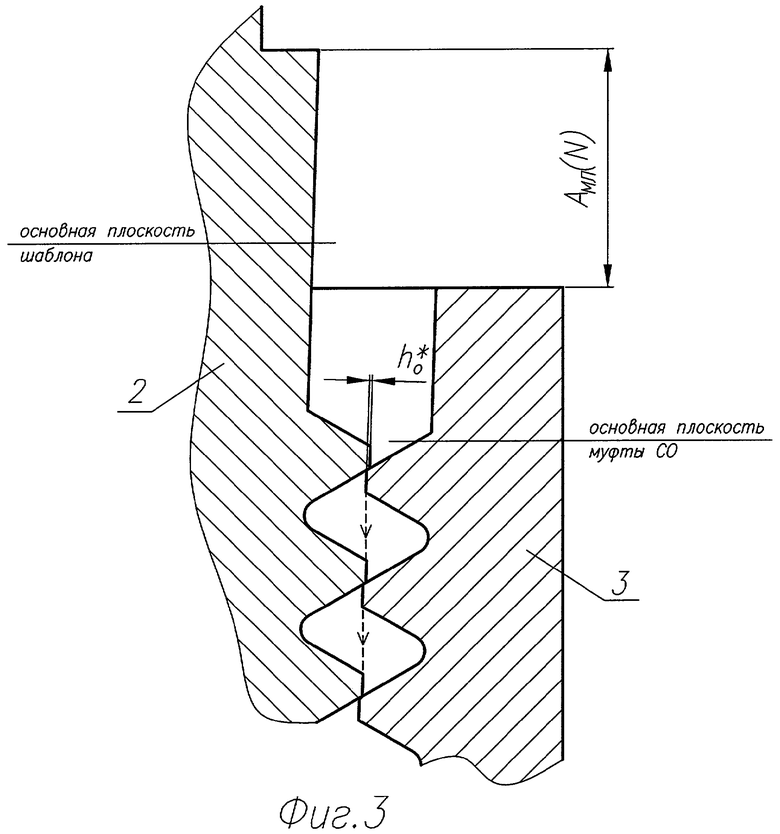

Изобретение поясняется чертежами, где:

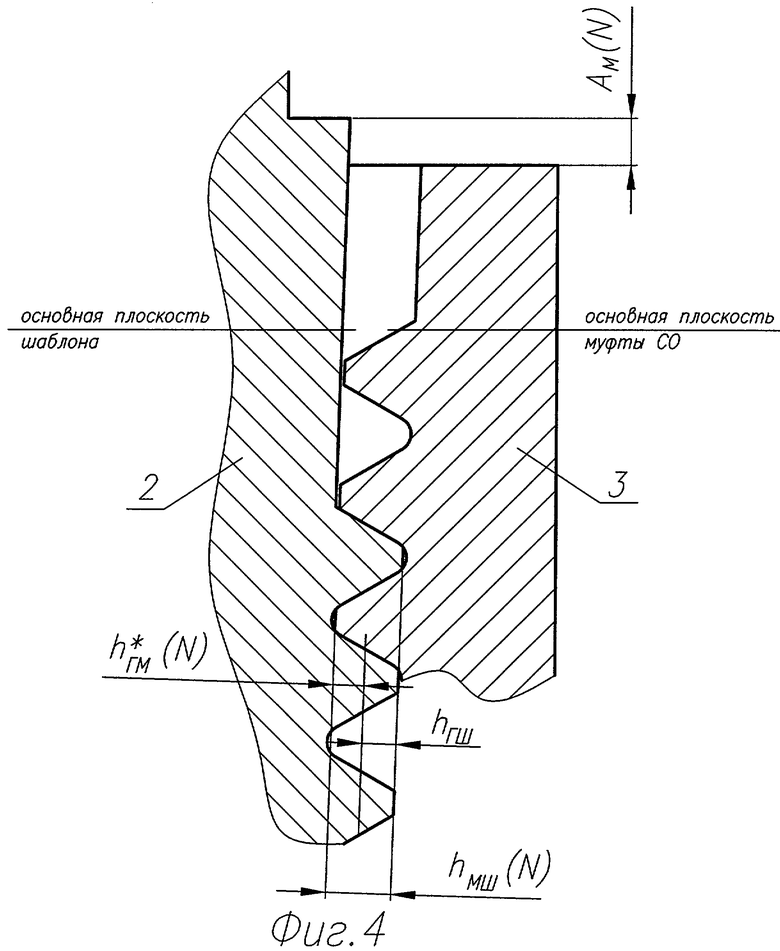

на фиг.1 представлена схема измерения установочного расстояния Амл для контролируемой внутренней резьбы;

на фиг.2 - схема измерения конечного расстояния Ам для контролируемой внутренней резьбы;

на фиг.3 - схема измерения установочного расстояния Aмл(N) для нормативной внутренней резьбы муфты;

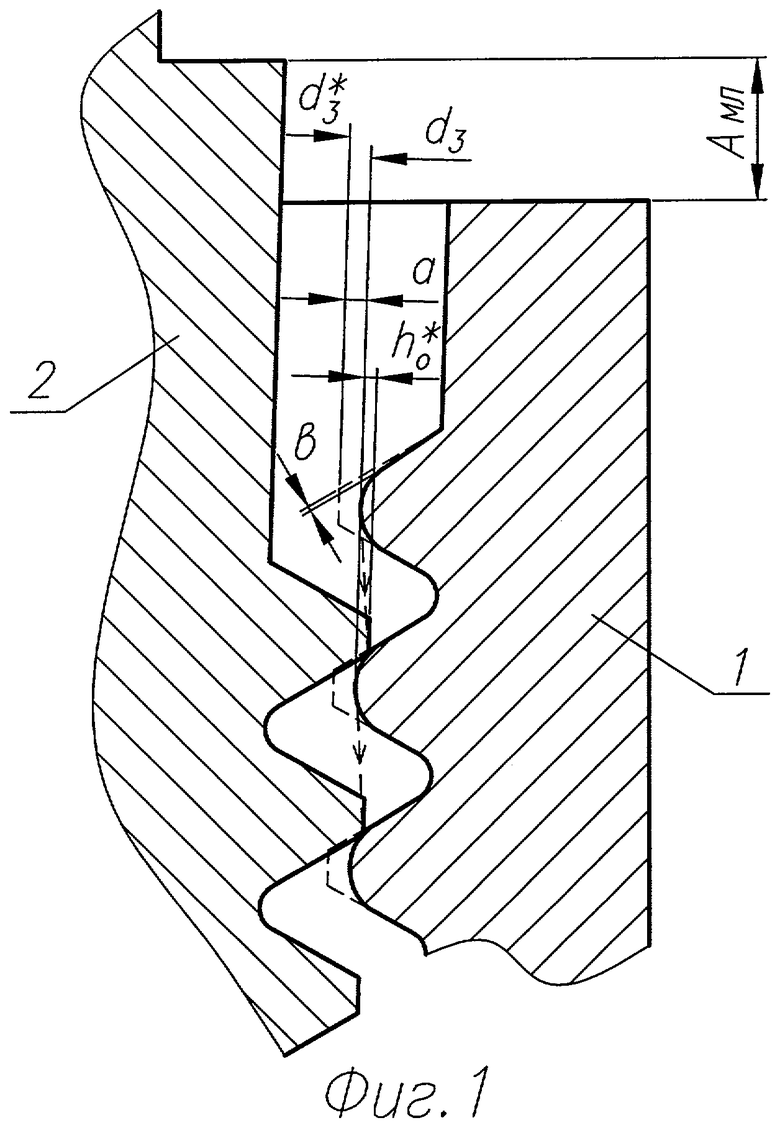

на фиг.4 - схема измерения конечного контрольного расстояния Ам(N) для вышеуказанной нормативной внутренней резьбы муфты.

Схемы пояснения сущности изобретения применительно к контролю степени износа наружной резьбы детали соединения, полностью аналогичны вышеописанному, поэтому отдельно не иллюстрируются.

Схема на фиг.1 включает контролируемую муфту 1 и шаблон 2 в положении после их прижима и относительного поворота в сторону развинчивания до скачка шаблона 2 в муфту 1 по стрелке.

Схема на фиг.2 включает контролируемую муфту 1 и шаблон 2 в положении после их свинчивания до достижения вышеуказанного нормативного крутящего момента сопротивления.

Схема измерения на фиг.3 включает нормативную муфтовую деталь 3 соединения и шаблон 2 в положении после установки шаблона 2 в муфту 3, осевого прижима их друг к другу и поворота в сторону развинчивания до скачка одной детали в другую.

Схема на фиг.4 включает вышеуказанную пару муфтовой детали 3 и шаблона 2 в положении после их свинчивания до достижения нормативного крутящего момента.

Примеры реализации изобретения.

Измерения при контроле степени износа резьбы муфтовой детали замка бурильных труб иллюстрируются фиг.1-2.

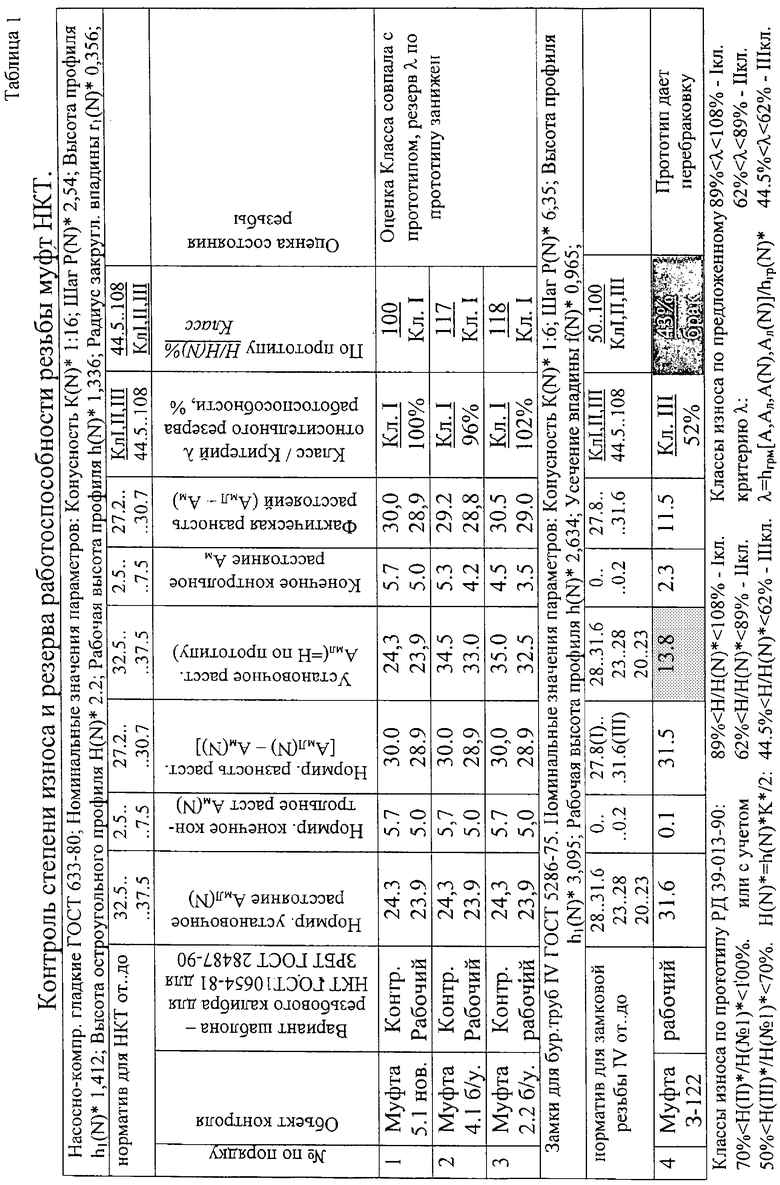

По схеме на фиг.1 на внутреннюю резьбу контролируемой муфты 1 устанавливали соосно ей шаблон 2 в форме калибра-пробки, под действием собственного веса шаблона 2 производили осевой прижим шаблона к муфте 1. Шаблон 2 вручную поворачивали относительно муфты 1 в сторону развинчивания в пределах одного оборота до скачка шаблона 2 вниз к муфте 1 по высоте на величину, соизмеримую с шагом резьбы. Измеряли установочное расстояние Амл (13,8 мм). Затем, в соответствии со схемой фиг.2, шаблон 2 поворачивали вручную моментомерным ключом относительно муфты 1 в сторону свинчивания до упора с нормативным моментом (Мкр=50,0 Нм). Измеряли конечное контрольное расстояние Ам (2,3 мм). По величине фактической разности (Амл-Ам) (11,5 мм) определяли степень износа контролируемой резьбы. Результаты измерений приведены в 4-й строке Таблицы 1, где видно, что объект контроля (муфта 3-122) по величине фактической разности (11,5 мм) не соответствует нормативам (27,8...31,6), что достаточно для забракования резьбы по степени износа.

В соответствии со вторым вариантом изобретения, по крайней мере один раз, на внутреннюю резьбу вертикально расположенной нормативной по ГОСТ 5286-75, муфты 3 (фиг.3) устанавливали соосно ей шаблон 2 в форме резьбового калибра-пробки (ГОСТ 28487-90). Сообщали осевой прижим шаблона 2 к муфте 3 под действием собственного веса шаблона и поворот вручную шаблону 2 относительно муфты 3 в сторону развинчивания в пределах одного оборота до скачка шаблона 2 вниз к муфте 3 по высоте на величину, соизмеримую с шагом резьбы. Измеряли нормативное установочное расстояние Амл(N) (31,6 мм) между условной нормативной измерительной плоскостью шаблона, т.е. измерительным торцом калибра, и торцом муфты, являющимся условной измерительной плоскостью детали. Затем, согласно схеме фиг.4, шаблон 2 поворачивали, например, механическим ключом относительно муфты 3 в сторону свинчивания (вправо) до упора с нормативным моментом (Мкр=50 Нм), который меньше минимального нормативного для эксплуатации соединений 3-122, измеряли нормативное конечное контрольное расстояние Ам(N) (0,1 мм) между теми же торцами калибра и муфты. Значение нормативной разности расстояний [Амл(N) - Aм(N)] равно 31,5 мм. Результаты измерений приведены в Таблице 1. Подставляя вышеприведенные данные в зависимость по п.8 формулы изобретения, получили расчетное значение критерия λ относительного резерва работоспособности по рабочей высоте гребня на уровне 52%, что соответствует III-му классу резьбы по запасу прочности, согласно прототипу РД39-013-90 (см. Таблицу и примечания под ней о совпадающих по % сравнительных рамках классов при использовании критерия Н по прототипу или критерия относительного резерва работоспособности λ по предлагаемому способу). Однако сопоставление, соответственно прототипу, только установочного расстояния (Ал=Н=13,8 мм) с нормативным для 1-го класса (H1=28...31,6 мм) показывает Н/Н(№1)=43%, что меньше минимально допустимых 44,5% и, соответственно прототипу по его Таблице 3.12Б, контролируемую муфту следовало забраковать. Однако, это было бы необоснованной перебраковкой, поскольку запас прочности, лежащий в основе всех критериев классификации труб, замков и резьбы по прототипу, прямо пропорционален рабочей высоте профиля, учитываемой по предлагаемому способу.

По той же схеме проводили измерения для 3 муфт с разной степенью износа (см. Табл.1). Данные таблицы показывают, что предлагаемый способ уточняет классификацию замковой резьбы, снижая вероятность неоправданной перебраковки деталей замков бурильных труб.

Примеры измерений по данному способу износа резьбы муфтовой детали безупорного соединения насосно-компрессорных труб приведены в Таблице 1. Упомянутые данные подтверждают повышенную точность контроля степени износа резьбы по предлагаемому способу по сравнению со способом-прототипом.

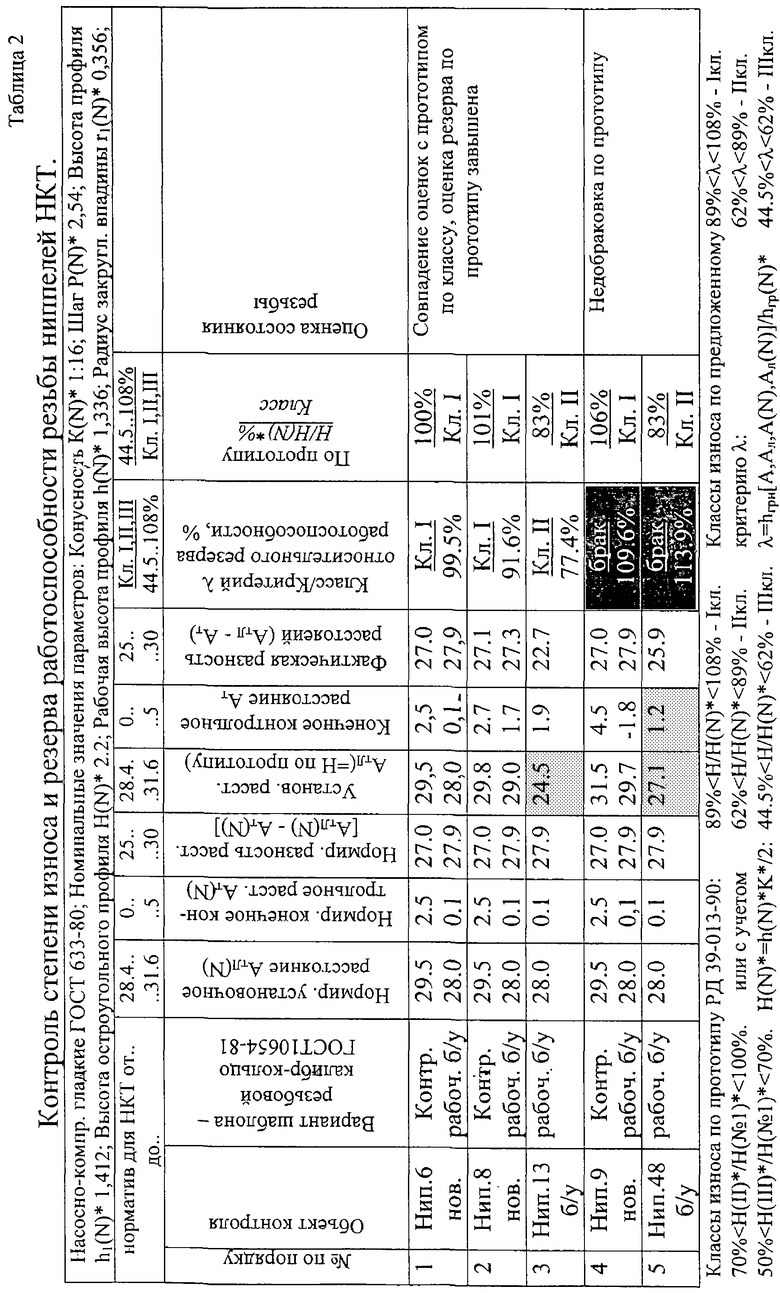

Контроль ниппельных деталей соединений НКТ проводили аналогично вышеописанному примеру контроля муфт, результаты приведены в Таблице 2.

По предлагаемому способу, в дополнение к определению критерием Н (по прототипу) следствия износа - уменьшения от норматива величины d1 наружного диаметра резьбы в плоскости торца трубы или увеличения от норматива внутреннего диаметра резьбы d3 в плоскости торца муфты (см. фиг.1), что позволяло прямо судить только о снижении работоспособности муфтовой резьбы в аспекте герметизации стыка труб от увеличения зазора z в соединении и косвенно судить о снижении прочности при снижении d1 на удвоенную величину износа «а» (см. фиг.1), оценивают (после свинчивания с нормативным крутящим моментом) также уменьшение от норматива величины dcp. тт среднего диаметра в плоскости торца трубы или увеличение от норматива среднего диаметра dcp.™<Δd3=d3-d3* (см. фиг.1) резьбы в плоскости торца муфты. Таким образом, при свинчивании шаблона и детали дополнительно учитывается износ «b» (см. фиг.1), по меньшей мере, вставной стороны профиля контролируемой резьбы и износ ее по среднему диаметру. Последнее дополнительно характеризует снижение работоспособности резьбового элемента соединения в аспекте потери запаса прочности, т.к. уменьшение (в первых витках) радиального натяга (определяемого величинами Δdcp.™ и Δdcp. тт) приводит к разупрочнению стыка труб в колонне, а также к снижению качества стыка в аспекте герметизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ СУММАРНОЙ СТЕПЕНИ ИЗНОСА РЕЗЬБЫ ДЕТАЛЕЙ КОНИЧЕСКОГО СОЕДИНЕНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2270978C1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ИЗНОСА ВНУТРЕННЕЙ ИЛИ НАРУЖНОЙ РЕЗЬБЫ | 2019 |

|

RU2705176C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271912C1 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ НАРЕЗНЫХ НЕФТЕГАЗОПРОМЫСЛОВЫХ ТРУБ И КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2312201C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2004 |

|

RU2271269C1 |

| Способ визуального контроля свинчивания муфтового соединения нефтегазопромысловых труб | 2018 |

|

RU2687718C1 |

| СПОСОБ КОНТРОЛЯ ГЕОМЕТРИЧЕСКИХ РАЗМЕРОВ И ПАРАМЕТРОВ ТРУБ И МУФТ К НИМ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ЭЛЕМЕНТОВ ТРУБНЫХ РЕЗЬБОВЫХ СОЕДИНЕНИЙ, А ТАКЖЕ КАЛИБР-КОЛЬЦО И КАЛИБР-ПРОБКА | 2010 |

|

RU2434200C1 |

| Способ визуального контроля свинчивания нефтепромысловых труб. | 2017 |

|

RU2668582C1 |

| Резьбовое соединение бурильной колонны | 2022 |

|

RU2796709C1 |

| ИНСТРУМЕНТ ДЛЯ УЛЬТРАЗВУКОВОЙ ОБРАБОТКИ КОНИЧЕСКОЙ РЕЗЬБЫ ДЕТАЛЕЙ | 2014 |

|

RU2575515C1 |

Группа изобретений (варианты) относится к способам контроля степени износа резьбы деталей конических соединений, преимущественно соединений нефтегазовых труб. Способ (первый вариант) заключается в том, что на контролируемую резьбу детали устанавливают шаблон с ответной конической резьбой, осуществляют их осевой прижим и поворот в сторону развинчивания до скачкообразного осевого перемещения шаблона к детали, измеряют установочное расстояние между условной нормативной измерительной плоскостью шаблона и условной нормативной измерительной плоскостью детали и определяют степень износа резьбы. При этом после измерения установочного расстояния дополнительно осуществляют контрольное свинчивание шаблона и детали до достижения нормативного крутящего момента, измеряют конечное контрольное расстояние между вышеуказанными элементами соединения. Степень износа определяют по фактической разности между измеренными установочным и конечным контрольным расстояниями. Второй вариант заключается в том, что дополнительно, по крайней мере один раз, измеряют с помощью того же шаблона установочное и конечное контрольное расстояния для нормативной резьбы, определяют нормативную разность указанных расстояний, а степень износа резьбы определяют по отличию фактической разности от нормативной. Технический результат - повышение качества и достоверности контроля состояния резьбы деталей резьбового соединения посредством учета степени недостачи до норматива величины среднего диаметра резьбы в дополнение к известному учету изменения диаметра резьбы по вершинам профиля; уточнение условий классификации состояния резьбы по действующим нормативным документам. 2 н. и 6 з.п. ф-лы, 4 ил., 2 табл.

где h(N)* - нормативная рабочая высота профиля;

К* - нормативная конусность резьбы;

Амл - установочное расстояние между торцом муфты и условной нормативной измерительной плоскостью шаблона;

Aм - конечное контрольное расстояние между указанными элементами соединения;

Aмл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной внутренней резьбе;

Ам(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной внутренней резьбе;

i - I, II или III - класс резьбы;

H(i)* - минимальный критерий износа для i-того класса резьбы по нормативным документам.

δ=(100-λ)%, где

λ - относительный резерв работоспособности по рабочей высоте гребня, %;

h1(N)* - номинальное по нормативу значение высоты профиля резьбы;

H(N)* - нормативная высота остроугольного профиля;

r1(N)* - номинальное по нормативу значение радиуса закругления впадины треугольной резьбы или усечения впадины трапецеидальной резьбы;

Aмл - установочное расстояние между торцом муфты и условной измерительной плоскостью шаблона;

Aм - конечное контрольное расстояние между указанными элементами соединения;

Aмл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной внутренней резьбе замка бурильной трубы;

Ам(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной внутренней нормативной резьбе;

К* - нормативная конусность резьбы.

где h(N)* - нормативная рабочая высота профиля;

К* - нормативная конусность резьбы;

АТл - установочное расстояние между условной измерительной плоскостью ниппельной детали и условной нормативной измерительной плоскостью шаблона;

AT - конечное контрольное расстояние между указанными элементами соединения;

AТл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной наружной резьбе ниппельной детали;

AT(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной резьбе ниппельной детали;

i - I, II или III - класс замковой резьбы;

H(i)* - минимальный критерий износа для I-того класса резьбы по нормативным документам.

δ=(100-λ)%, где

λ - относительный резерв работоспособности по рабочей высоте гребня, %;

h1(N)* - номинальное по нормативу значение высоты профиля резьбы;

H(N)* - нормативная высота остроугольного профиля;

r1(N)* - номинальное по нормативу значение радиуса закругления впадины;

АТл - установочное расстояние между торцом ниппеля и условной измерительной плоскостью шаблона;

AT - конечное контрольное расстояние между указанными элементами соединения;

AТл(N) - нормативное установочное расстояние, измеренное с помощью того же шаблона на нормативной наружной резьбе ниппельной детали;

AT(N) - нормативное конечное контрольное расстояние, измеренное с помощью того же шаблона на указанной нормативной резьбе ниппельной детали;

К* - нормативная конусность резьбы.

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

| Куйбышев: ВНИИТ-нефть, 1990 | |||

| СПОСОБ КОНТРОЛЯ ПАРАМЕТРОВ НАРУЖНОЙ РЕЗЬБЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2151999C1 |

| Способ контроля степени износа конической резьбы детали | 1987 |

|

SU1434232A1 |

| Способ определения износа резьбы ходовой гайки | 1991 |

|

SU1805331A1 |

| Способ автоматизированного контроля резьбы | 1990 |

|

SU1740972A1 |

| JP 2001317906 А, 16.11.2001. | |||

Авторы

Даты

2006-02-27—Публикация

2004-06-10—Подача