Область техники

Изобретение относится к органической химии, а именно к нефтехимии и, в частности, к способу получения углеводородов из смеси СО, Н2 и CO2 (далее именуемой синтез-газом). В качестве катализатора используются композиции железосодержащих катализаторов синтеза Фишера-Тропша с кислотными компонентами - кристаллическими алюмосиликатами, силикатами редкоземельных элементов неодима, церия, празеодима. Получаемые при этом углеводородные фракции, используемые в качестве автомобильного бензина и дизельного топлива, характеризуются более низким содержанием ароматических углеводородов в сравнении с углеводородами, получаемыми из смеси моноксида углерода и водорода в присутствии известных железосодержащих катализаторов синтеза Фишера-Тропша.

Известен способ получения С5+ углеводородов из газа, содержащего H2 и СО, путем контактирования газа при температуре 180-250°С, давлении 15-20 атм и объемном соотношении H2/CO, равном 1,1-1,8 с катализатором, содержащим кобальт и цирконий на носителе, выбранном из алюмосиликата или оксидов кремния, алюминия, титана (RU 1833335, С 07 С 1/04, 1993) [1].

Известен также способ получения кобальт-циркониевого катализатора на Al2О3 для синтеза С5+ углеводородов из газа, содержащего H2 и СО, и применяемого при температуре 150-350°С, давлении 10-70 атм и объемном соотношении H2/CO, равном 1,0-2,3 (RU 1836146, В 01 J 37/04, 21/04, 23/74, 1993) [2].

Согласно полученным данным в результате смеси H2 и СО на кобальтовых катализаторах получаются С5 углеводороды с селективностью от 68-85 мас.% [1] до 87-91 мас.% [2] и производительностью 100-108 г/л кат/ч.

Основным недостатком вышеуказанных способов получения жидких углеводородов из синтез-газа в присутствии кобальтовых катализаторов является низкое содержание углеводородов изо-строения в продуктах реакции и высокая стоимость катализаторов.

Поэтому разработаны способы получения жидких углеводородов из синтез-газа в процессе Фишера-Тропша, использующие железосодержащие катализаторы. Хотя селективность и производительность этих катализаторов ниже в сравнении с кобальтовыми, однако жидкие продукты, полученные в присутствии этих катализаторов, содержат значительно большее количество углеводородов изо-строения и, кроме того, стоимость этих катализаторов значительно ниже, чем кобальтовых (RU 2180651 С1 11.01.2001).

Наиболее близким к настоящему изобретению является способ получения углеводородов из оксида углерода и водорода, включающий контактирование в реакторе синтез-газа с каталитической композицией, состоящей из смеси активного железосодержащего катализатора синтеза Фишера-Тропша и кислотного компонента, при повышенном давлении и температуре и заданных условиях восстановления железосодержащего активного компонента каталитической композиции (RU 2204546 С1, 2002). Отличительной особенностью которого является то, что в качестве кислотного компонента применяют кристаллический алюминосиликат или силикоалюмофосфат, используют циркуляцию газового потока после реактора с объемным соотношением количества циркулирующего газа к исходному синтез-газу, равному 1-1000, а процесс проводят при давлении 10-100 атм, температуре 220-400°С, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольном соотношении H2-CO, равном 1-3, и объемном содержании CO2 в газовом потоке на входе в реактор 0,01-40%. В качестве катализаторов синтеза Фишера-Тропша используют железные плавленые катализаторы в окисленной или восстановленной форме, промотированные окислами алюминия, кремния, магния, калия и кальция. В качестве кислотного компонента катализатора используют кристаллические алюмосиликаты со структурой ZSM-5 типа В, а также кристаллические силикоалюмофосфаты со структурой SAPO-5. Каталическая композиция содержит 10-90% железосодержащего катализатора синтеза Фишера-Тропша и 10-90% кислотного компонента.

Согласно прототипу продуктами превращения синтез-газа являются бензиновые фракции (С5-С10 - углеводороды), дизельная фракция (С10-С20 углеводороды), твердые парафины С21+ и реакционная вода, содержащая кислородосодержащие соединения.

Однако в прототипе имеется важный недостаток:

При использовании в процессе синтеза углеводородов из моноксида углерода и водорода каталитической композиции, из ряда представленных в патенте, дающей наименьшее содержание ароматических углеводородов в продуктах реакции - 2,9 мас.% (пример 13 прототипа), наблюдается снижение эффективности процесса, которая выражается в снижении выхода жидких углеводородов до 105 г/нм3 синтез-газа и степени использования углерода, содержащегося в исходном моноксиде углерода до 50 мас.%, в сравнении с показателями более эффективных катализаторов. Однако следует заметить, что для более эффективных каталитических композиций (пример 8 прототипа), характеризующихся высоким выходом жидких углеводородов - 159 г/нм3 и степенью использования углерода из исходного моноксида углерода, равной 78 мас.%, содержание ароматических углеводородов в продуктах реакции возрастает - 22,5 мас.%.

Значение указанного недостатка весьма существенно. С учетом того что современные требования к моторным топливам направлены на снижение в их составе содержания ароматических углеводородов, а основное применение получаемых в указанном способе углеводородов - это их использование в качестве моторных топлив, высокое содержание ароматических углеводородов является нежелательным.

Задачей настоящего изобретения является разработка и создание способа получения углеводородов из оксида углерода и водорода, имеющего улучшенные показатели.

В результате решения данной задачи возможно получение технических результатов, заключающихся в повышении селективности и производительности катализатора по жидким углеводородам при одновременном уменьшении в жидких продуктах содержания ароматических углеводородов.

Данные технические результаты достигаются тем, что в способе получения углеводородов из оксида углерода и водорода, включающем контактирование в реакторе синтез-газа с каталитической композицией, состоящей из смеси железосодержащего катализатора синтеза Фишера-Тропша и кислотного компонента при повышенных давлениях и температуре и заданных условиях восстановления железосодержащего катализатора, в качестве кислотного компонента используют смесь силикатов неодима и церия в весовом соотношении железосодержащего катализатора и кислотного компонента от 1 до 6 и соотношении силикатов неодима и церия, мас.%:

Кроме того, применяют циркуляцию газового потока после реактора с объемным соотношением количества циркулирующего газа к исходному газу равному 1-1000, а процесс проводят при давлении 10-100 атм, температуре 220-400°С, объемной скорости подачи исходного синтез-газа 100-5000 ч-1, мольном соотношении Н2/СО в исходном синтез-газе, равном 1-3, и объемном содержании СО2 в газовом потоке на входе в реактор 0,01-40%.

Отличительными признаками изобретения являются:

- для каталитической конверсии синтез-газа в углеводородные продукты в качестве катализатора используют смеси железосодержащих катализаторов синтеза Фишера-Тропша в окисленной или восстановленной форме, промотированные оксидами алюминия, кремния, щелочных или щелочно-земельных металлов, с кислотным компонентом - силикатами редкоземельных элементов неодима и церия в массовом соотношении железосодержащий катализатор/кислотный компонент, равном 50/50 - 85/15.

Весовое соотношение неодима и церия, входящих в состав кислотного компонента катализатора, варьируется в диапазоне (мас.%):

силикат неодима - 10-90,

силикат церия - 10-90.

Выбор катализатора для конверсии синтез-газа в углеводородные продукты основан на том, что из всех катализаторов синтеза Фишера-Тропша наиболее производительными в диапазоне температур 220-400°С являются плавленые железные катализаторы. Комбинирование плавленых железных катализаторов с кислотными компонентами приводит к интенсификации синтеза углеводородов из Н2, СО и CO2 за счет более быстрого протекания реакций конверсии промежуточных продуктов синтеза Фишера-Тропша (спиртов, олефинов) на кислотном компоненте в целевые углеводородные продукты.

Выбор условий проведения процесса синтеза бензиновых и дизельных фракций из газа, содержащего Н2, СО и CO2, обусловлен следующими факторами. Повышенное давление необходимо для более глубокого превращения синтез-газа. Нижняя граница температурного интервала (220°С) определена по минимальной активности катализатора, превышение верхнего значения температуры (400°С) приводит к быстрому зауглероживанию поверхности катализатора. Объемная скорость подачи исходного синтез-газа определяется активностью используемого катализатора, при фиксированных значениях давления и температуры. Заявляемое значение объемной скорости является оптимальным для получения бензиновой и дизельной фракции. Соотношение между Н2 и СО, а также между СО и CO2 определяется стехиометрией протекания химической реакции синтеза углеводородов. Для образования группы «СН2» парафиновых углеводородов на один атом углерода требуется два атома водорода, а количество связанного «О» в исходном сырье определяет потребление водорода для образования молекул Н2O. Исходя из теоретических предпосылок, эксперименты проводились в условиях, достаточно близких к стехиометрическому соотношению между атомами углерода, кислорода и водорода. Условия восстановления катализатора определены экспериментально.

Важная роль в достижении высокой селективности и производительности каталитической композиции по синтезу жидких углеводородов принадлежит циркуляции газового потока после отделения жидких продуктов. Постоянное удаление воды и жидких углеводородов из контактного газа предотвращает отравление поверхности железного катализатора парами воды, в значительной степени подавляет реакцию образования диоксида углерода пассивного компонента в реакции Фишера-Тропша и снижает крекинг образовавшихся жидких углеводородов на кислотном компоненте. При рецикле легкие олефины и промежуточные кислородсодержащие продукты многократно контактируют с катализатором и превращаются в целевые продукты.

Примеры реализации способа

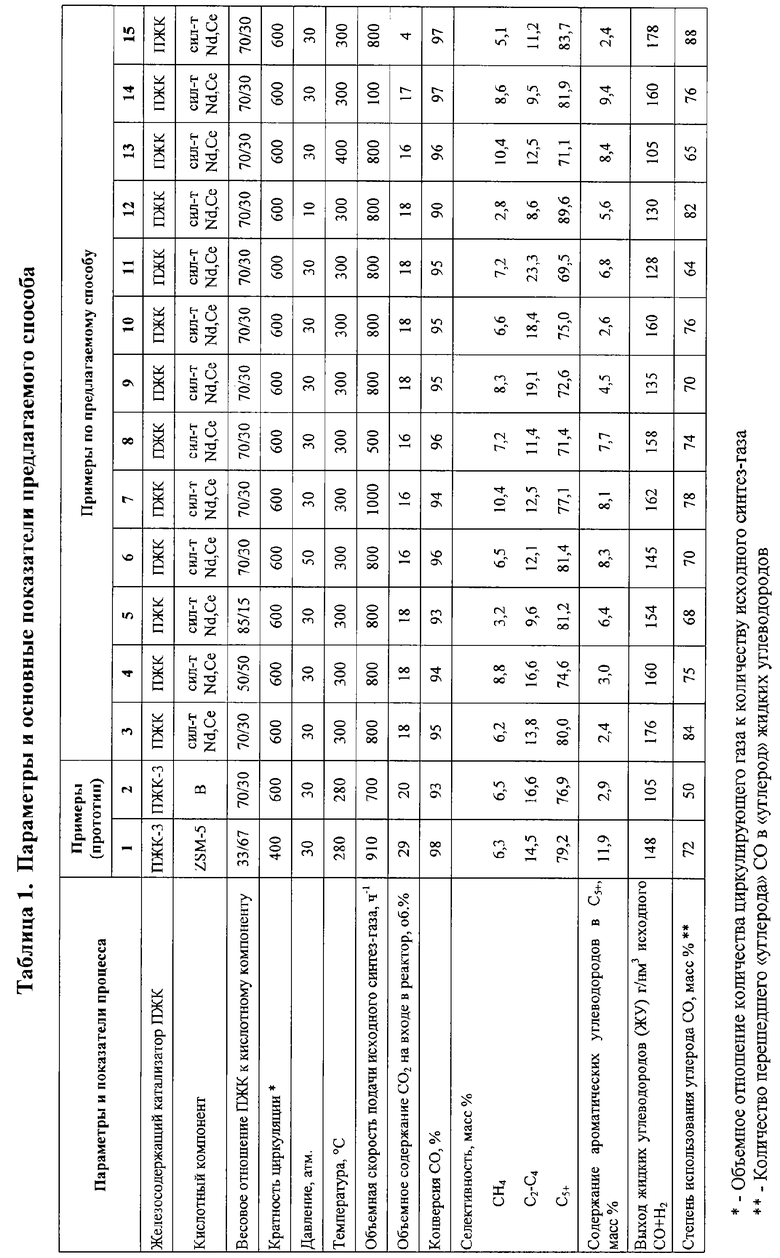

Примеры реализации способа получения углеводородов из оксида углерода и водорода представлены в таблице 1 (примеры 3-15).

В примерах 3-8 использовалась каталитическая композиция, состоящая из плавленого железного катализатора и кислотного компонента смеси силикатов неодима и церия с весовым соотношением (мас.%) 50/50 и содержанием кислотного компонента (мас.%) 15-50.

В примерах 9-11 использовалась каталитическая композиция с содержанием кислотного компонента (мас.%) - 30, весовое соотношение силикатов неодима и церия, входящих в состав кислотного компонента, варьировалась в диапазоне (мас.%):

силикат неодима - 10-90,

силикат церия - 10-90.

В примерах 12-15 содержание кислотного компонента в ПЖК составило (мас.%) - 30, а соотношение силикатов неодима и церия 50/50.

Пример 1 (по прототипу).

В реактор загружают 50 см3 фракции 0,25-0,5 мм плавленого железного катализатора (ПЖК) и гранулированного (30 мас.% Al2О3) цеолита ZSM-5 в массовом соотношении 33/67. Исходный синтез-газ подают в реакторный блок на смешение с циркулирующим в блоке газом. Реакторный блок состоит из реактора с обогревом, холодильника-конденсатора, сепаратора высокого и низкого давления, промежуточного сборника жидких продуктов и электромагнитного насоса для циркуляции газа. Перед синтезом катализатор подвергают восстановлению синтез-газом в следующих условиях: давление 10 атм, температура 350°С, продолжительность 24 ч. Затем поднимают давление до 30 атм и продолжают восстановление катализатора при температуре 350°С в течение 8 часов. После восстановления проводится процесс разработки катализатора при температуре 300°С в течение 20 часов. Процесс синтеза углеводородов ведет под давлением 30 атм и температуре 280°С. Для предотвращения накопления в реакторном блоке конденсируемых продуктов из блока после сепаратора высокого давления постоянно отводят часть циркуляционного газа. Жидкие продукты (углеводороды и вода), выводимый из реакторного блока газ и выделяемые при дросселировании газообразные углеводороды анализируются хроматографически. Условия проведения процесса и основные показатели приведены в таблице 1.

Пример 2 (по прототипу).

Условия проведения опыта приведены в таблице 1. Аналогичен примеру 1 за исключением:

- изменен состав катализатора, в котором в качестве кислотного компонента использован цеолит типа В (SiO2/Al2O3=75),

- массовое соотношение плавленого железного катализатора к кислотному компоненту 70/30,

- кратность циркуляции увеличена до 600,

- объемная скорость снижена до 700 ч-1.

Представленные результаты опытов были взяты из примеров прототипа, характеризующихся наименьшим содержанием ароматических углеводородов в получаемых жидких продуктах. Содержание ароматических углеводородов составляет 11,9 мас.% и 2,9 мас.% для примера 1 и 2. При этом выход жидких углеводородов 148 и 105 г/нм3 исходного синтез-газа, степень использования «углерода», содержащегося в моноксиде углерода, 72 и 50% соответственно. Достижение более высоких показателей выхода жидких углеводородов и степени использования «углерода», содержащегося в моноксиде углерода, характеризующих эффективность процесса по данным, представленным в прототипе, приводят к увеличению содержания ароматических углеводородов в получаемых жидких углеводородах.

Последнее является нежелательным, так как полученные жидкие углеводороды, используемые в качестве моторных топлив, в соответствии с европейскими и мировыми стандартами должны характеризоваться пониженным содержанием ароматики.

Пример 3. Аналогичен примеру 2 за исключением того, что в нем использован катализатор, состоящий из плавленого железного катализатора и кислотного компонента, представляющего собой смесь силикатов неодима и церия, в весовом соотношении 50:50.

Полученные результаты характеризуются низким значением содержания ароматических углеводородов в получаемых жидких углеводородах - 3,0 мас.%. При этом выход жидких продуктов превышает показатели, достигнутые в прототипе (на 28% для примера 1 и на 71% для примера 2).

Пример 4. Аналогичен примеру 3 за исключением весового соотношения количества прокаленного катализатора и кислотного катализатора, которое составляет 50/50.

Пример 5. Аналогичен примеру 4 за исключением весового соотношения количества прокаленного железного катализатора и кислотного компонента, которое составляет 85/15.

Пример 6. Аналогичен примеру 3 за исключением того, что в этом опыте рабочее давление процесса увеличено до 50 атм.

Пример 7. Аналогичен примру 3 за исключением того, что в этом опыте увеличена до 1000 ч-1 объемная скорость процесса.

Пример 8. Аналогичен примеру 3 за исключением того, что объемная скорость процесса уменьшена до 500 ч-1.

Пример 9. Аналогичен примеру 3 за исключением того, что в качестве кислотного компонента использовалась смесь силикатов неодима и церия с весовым соотношением, мас.%:

силикат неодима - 10,

силикат церия - 90.

Пример 10. Аналогичен примеру 3 за исключением того, что в качестве кислотного компонента использовалась смесь силикатов неодима и церия с весовым соотношением, мас.%:

силикат неодима - 30,

силикат церия - 70.

Пример 11. Аналогичен примеру 3 за исключением того, что в качестве кислотного компонента использовалась смесь силикатов неодима и церия с весовым соотношением, мас.%:

силикат неодима - 90,

силикат церия - 10.

Пример 12. Аналогичен примеру 3 за исключением того, что давление в реакционной системе составляет 10 атм.

Пример 13. Аналогичен примеру 3 за исключением того, что температура процесса составляет 400°С.

Пример 14. Аналогичен примеру 3 за исключением того, что объемная скорость процесса составляет 100 ч-1.

Пример 15. Аналогичен примеру 3 за исключением того, что объемное содержание CO2 в газовом потоке на входе в реактор составляет 4,0%.

Как видно из представленных в таблице 1 результатов, предлагаемый способ позволяет получать жидкие углеводороды и имеет преимущества по сравнению с прототипом:

- пониженное содержание ароматических углеводородов в получаемых жидких продуктах,

- при этом по выходу жидких углеводородов и степени использования «углерода» моноксида углерода превосходит данные прототипы.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2002 |

|

RU2204546C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПАРАФИНИСТОГО РАФИНАТА И ЕГО ПРИМЕНЕНИЕ | 2002 |

|

RU2268286C2 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2005 |

|

RU2284312C1 |

| ПОЛУЧЕНИЕ ЖИДКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2405764C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА | 2012 |

|

RU2493914C1 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2418780C2 |

| ПОЛУЧЕНИЕ АРОМАТИЧЕСКИХ СОЕДИНЕНИЙ ИЗ МЕТАНА | 2007 |

|

RU2462444C2 |

| ПОЛУЧЕНИЕ АЛКИЛИРОВАННЫХ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ ИЗ МЕТАНА | 2005 |

|

RU2417974C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ | 2006 |

|

RU2412001C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

Использование: нефтехимия. Сущность: производят контактирование синтез-газа с каталитической композицией, состоящей из смеси железосодержащего катализатора синтеза Фишера-Тропша и кислотного компонента при повышенных давлениях и температуре и заданных условиях восстановления железосодержащего катализатора. В качестве кислотного компонента используют смесь силикатов неодима и церия в весовом соотношении кислотного компонента и железосодержащего катализатора от 1 до 6 и содержании силикатов неодима и церия, мас.%: силикат неодима - 10-90, силикат церия - 10-90. Технический результат: повышение селективности и производительности катализатора по жидким углеводородам при уменьшении в жидких продуктах содержания ароматических углеводородов. 2 з.п. ф-лы, 1 табл.

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕВОДОРОДОВ ИЗ ОКСИДОВ УГЛЕРОДА И ВОДОРОДА | 2002 |

|

RU2204546C1 |

Авторы

Даты

2005-09-27—Публикация

2003-12-29—Подача