Изобретение относится к нефтехимии, газохимии, углехимии и касается синтеза Фишера-Тропша, в частности технологии приготовления кобальтового катализатора для синтеза Фишера-Тропша.

Известен способ приготовления кобальтового катализатора синтеза Фишера-Тропша на основе цеолитов, в которые кобальт вводится двухступенчатой пропиткой растворимыми соединениями кобальта с последовательной сушкой после каждой стадии при температурах 200-600°С. Катализатор активируют в токе водорода при 450°С (Патент США 7,723,252).

Недостатком данной технологии является высокая температура активации катализатора, требующая применения дорогих конструкционных материалов для реакционных аппаратов.

Известен способ получения катализатора, в процессе которого катализатор подвергается воздействию газа, содержащего моноксид углерода и не более 30 об.% водорода, при температурах 200-350°С и атмосферном давлении (Патент США №5,585,316).

Недостатком способа является применение в качестве активирующего агента газа, отличного по составу от технологических газов, используемых в процессе синтеза углеводородов по методу Фишера-Тропша, что требует создание отдельных узлов их смешения и отдельных линий для подвода этих газов к реактору.

Наиболее близким техническим решением к данному изобретению является способ получения кобальтового катализатора для синтеза Фишера-Тропша, в качестве носителя которого используется оксид алюминия или другие основные оксиды, модифицируемые пропиткой органическими соединениями металлов IVB группы (цирокния, гафния, титана). Активный компонент в них вносится пропиткой носителя растворами органических соединений активных металлов или их минеральных солей или карбонилов кобальта, железа или рутения. Последней стадией подготовки катализатора к синтезу в данном патенте указывается его предварительная активация в реакторе с неподвижным слоем в присутствии синтез-газа при давлении от 0,7 до 1,4 МПа и ступенчатом подъеме температур от 220 до 270°С (Патент США №4,681,867).

Недостатком способа является необходимость проведения отдельной стадии активации катализатора синтез-газом.

Целью данного изобретения является снижение энергозатрат при производстве синтетических углеводородов в присутствии катализатора за счет его активации синтез-газом или водородсодержащим газом при температурах не более 250°С.

Техническим результатом, обеспечивающим достижение поставленной цели, служит снижение температур активации кобальтового катализатора синтеза Фишера-Тропша.

Технический результат достигается тем, что гранулированный носитель готовят путем прокаливания исходного сырья при температуре от 400 до 800°С в течение от 1 до 20 часов, которое затем измельчают до размеров частиц не выше 0,5 мм и перед гранулированием смешивают с модификатором из соединений переходных металлов III группы Периодической таблицы Д.И.Менделеева, а после гранулирования носитель прокаливают при температуре от 400 до 800°С, при этом активацию катализатора осуществляют непосредственно в процессе синтеза Фишера-Тропша при нагреве катализатора, который проводят в несколько этапов, ступенчато поднимая температуру, причем на первом этапе температуру поднимают со скоростью 0,5-2°С/мин до 180-200°С и выдерживают при этой температуре до достижения стабильных показателей по конверсии моноксида углерода и селективности по жидким углеводородам и метану, при этом показатели считаются стабильными при относительном различии в их величинах до 10 отн.%, а затем температуру поднимают на 8-12°С со скоростью 0,1-2°С/мин до достижения температуры не более 250°С. Исходное сырье для носителя выбирают из группы: оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия, смеси оксидов, аморфные или кристаллические алюмосиликаты. Модификатор выбирают из группы соединений переходных металлов III группы Периодической таблицы Д.И. Менделеева: Al2O3, La2O3, Y2O3, CeO2 и вводят в носитель в количестве от 1 до 20 мас.%. Количество соединения кобальта, наносимого на носитель, в пересчете на металлический кобальт составляет от 10 до 30 мас.% от массы готового катализатора. В качестве водородсодержащего газа используют смесь водорода и моноксида углерода с мольным соотношением 1,9-2,2. Давление газа в процессе активации составляет 1,5-2,5 МПа, а объемную скорость газа в период активации поддерживают в пределах 500-1500 ч-1.

Технический результат по второму варианту способа достигается тем, что гранулированный носитель готовят путем прокаливания исходного сырья при температуре от 400 до 800°С в течение от 1 до 20 часов, которое затем измельчают до размеров частиц не выше 0,5 мм и перед гранулированием смешивают с модификатором из соединений переходных металлов III и IV групп Периодической таблицы Д.И. Менделеева, а после гранулирования носитель прокаливают при температуре от 400 до 800°С, при этом активацию катализатора осуществляют при содержании водорода в газе не менее 10 об.% и температуре 240-250°С в течение 16-48 часов в реакторе синтеза Фишера-Тропша с неподвижным слоем катализатора путем нагрева катализатора при пропускании водородсодержащего газа над прекурсором катализатора при атмосферном давлении, при чем скорость роста температуры до конечного значения поддерживают в пределах 0,5-2,0 град/мин.

Исходное сырье для носителя выбрано из группы: алюминий, кремний, титан, цирконий, церий, либо аморфные или кристаллические алюмосиликаты или их смеси.

Модификатор выбран из группы соединений переходных металлов III и IV групп Периодической таблицы Д.И. Менделеева: Al2O3, La2O3, Y2O3, CeO2, ZrO2. Промотор выбирают из группы металлов VII и VIII группы Периодической таблицы Д.И. Менделеева: Pt, Pd, Re, Ru.

Количество соединения кобальта, наносимого на носитель, в пересчете на металлический кобальт составляет от 10 до 30 мас.%, при этом промотор вводят в катализатор в количестве от 0,1 до 1,5 мас.%, а объемную скорость газа в период активации поддерживают в пределах 500-3000 ч-1.

Указанные отличительные признаки существенны.

Приготовление катализатора по описанной технологии позволяет активировать его при низких температурах, а также непосредственно в процессе синтеза Фишера-Тропша, что влечет снижение капитальных затрат и металлоемкости производства.

Приготовление катализатора по данному изобретению осуществляется предварительным приготовлением носителя с последующим введением в его состав активного компонента. Сначала прекурсор основного компонента носителя, в качестве которого выступают преимущественно соли неорганических кислот, в частности нитраты металлов III и IV групп Периодической таблицы Д.И. Менделеева, предпочтительно алюминия, кремния, титана, циркония, либо аморфные или кристаллические алюмосиликаты или их смеси, прокаливают при температурах 400-800°С в течение 1-20 часов. Затем прокаленный материал измельчают до фракции с размером частиц до 0,5 мм. Перед гранулированием измельченный материал смешивают с модификатором, который выбран из группы соединений переходных металлов III и IV групп Периодической таблицы Д.И. Менделеева: Al2O3, La2O3, Y2O3, CeO2, ZrO2. Измельченный носитель гранулируют методом экструзии в цилиндрические гранулы. Гранулы носителя прокаливают при температурах 400-800°С. Модификатор в расчете на 1-20 мас.% в прокаленном носителе вводится в его состав на стадии приготовления гранул носителя, либо пропиткой носителя водным раствором прекурсора модификатора, предшествующей введению активного компонента, с последующим прокаливанием носителя при температурах 400-800°С.

Нанесение активного компонента проводится в количестве 10-30 мас.% на готовый катализатор в одну или несколько стадий, число которых обычно не превышает трех, пропиткой носителя или прекурсора катализатора водным раствором соли кобальта, например, шестиводного нитрата кобальта, с последующим прокаливанием после каждой стадии внесения активного компонента при температурах 270-500°С в течение 1-4 часов.

Внесение промоторов проводится отдельной стадией пропитки, либо совместной пропиткой с активным компонентом, для оксидных промоторов предпочтительно на первой стадии пропитки, либо перед первой стадией внесения активного компонента. Для металлических промоторов предпочтительно на последней стадии внесения активного компонента при совместной пропитке, либо отдельной стадией после внесения активного компонента. В случае проведения отдельной стадии пропитки катализатора или его прекурсора прекурсором промотора после его внесения проводится прокаливание при температурах 270-500°С в течение 1-4 часов.

Процесс активации осуществляется при температуре в пределах от 180 до 250°С в присутствии водорода или синтез-газа. Катализатор, помещенный в реактор синтеза Фишера-Тропша с неподвижным слоем, нагревается в токе водорода или смеси моноксида углерода и водорода (синтез-газ) с выбранной для процесса объемной скоростью газа до начальной температуры, обычно в интервале 240-250°С для активации чистым водородом или его смесью с инертным газом и 180-200°С для активации синтез-газом. Затем, в случае применения в качестве газа активации смеси моноксида углерода и водорода, температура ступенчато поднимается до конечного значения 250°С с шагом 8-12°С. Скорость роста температуры до начального значения составляет 0,5-2 град/мин, скорость подъема между ступенями температурного режима составляет 0,1-2 град/мин. Продолжительность выдерживания при температуре на каждой ступени для катализатора, активируемого синтез-газом, определяется стабилизацией значений конверсии СО и селективности по жидким углеводородам и метану при данной температуре. Процедура активации при использовании чистого водорода или его смеси с инертным газом продолжается непрерывно 16-48 часов.

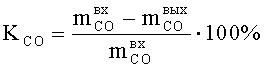

Расчет конверсии СО осуществляется по следующей формуле:

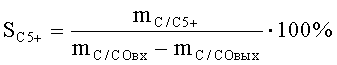

Определение селективности по жидким углеводородам осуществляется по следующей формуле:

mC/C5+ - масса углерода, содержащегося в жидких углеводородах, образующихся в результате синтеза из 1 м3 входящего в реактор газа;

mC/COвx - масса углерода, содержащегося в моноксиде углерода в 1 м3 входящего в реактор газа;

mC/COвыx - масса углерода, содержащегося в моноксиде углерода в 1 м3 выходящего из реактора газа.

Определение селективности по метану осуществляется по следующей формуле:

mC/CH4 - масса углерода, содержащегося в метане, образующемся в результате синтеза из 1 м3 входящего в реактор газа.

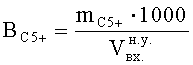

Расчет выхода жидких углеводородов ведется по следующей формуле:

mC5+ - масса жидких углеводородов, образующихся в результате синтеза Фишера-Тропша в течение времени τ;

Определение содержания исходных и образующихся веществ в отходящих из реактора синтеза Фишера-Тропша газах может осуществляться любым известным способом, например, методом газо-жидкостной хроматографии.

Процесс активации согласно настоящему изобретению осуществляется одним из двух вариантов.

Вариант 1

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 1,9-2,2 при объемной скорости 500-3000 ч-1 и устанавливают рабочее давление в реакторе 1,5-2,5 МПа. Затем катализатор нагревают до первоначальной температуры в интервале 180-200°С со скоростью нагрева 0,5-2 град/мин и выдерживают при этой температуре до достижения стабильных показателей по конверсии моноксида углерода и селективности по жидким углеводородам и метану. Показатели считаются стабильными при различии в их величинах до 10 отн.%. Затем температуру поднимают на 8-12°С со скоростью 0,1-2 град/мин и так далее до достижения температуры не более 250°С.

Вариант 2

Свежеприготовленный катализатор измельчают до фракции 0,1-0,2 мм, загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь водорода и инертного газа (аргона, азота или гелия) с содержанием водорода не менее 10 об.% или чистый водород при объемной скорости 1000-3000 ч-1 и давлении от 0,05 до 2,0 МПа. Затем катализатор нагревают до первоначальной температуры в интервале 240-250°С со скоростью нагрева 0,5-2 град/мин и выдерживают катализатор при этих условиях в течение 16-48 часов.

После активации реактор охлаждают в токе водорода или водородсодержащего газа до температуры менее 160°С и заменяют поток активирующего агента на поток смеси моноксида углерода и водорода при объемной скорости 1000 ч-1 и устанавливают рабочее давление в реакторе 2,0 МПа. Затем катализатор нагревают до избранной температуры синтеза 210-230°С.

Эффективность работы катализатора оценивают по остаточному содержанию моноксида углерода в составе отходящих газов и по содержанию в продуктах синтеза углеводородов с числом углеродных атомов не менее 5 в процессе синтеза жидких углеводородов в синтезе Фишера-Тропша пропусканием синтез-газа с соотношением водорода к моноксиду углерода от 1,9:1 до 2,2:1 через неподвижный слой катализатора, объемом 2,5 мл, загруженного в трубчатый реактор диаметром 13 мм, с объемной скоростью 500-1500 ч-1 в диапазоне температур 180-250°С под давлением 1,5-2,5 МПа. Способ реализуют в соответствии с указанными примерами.

Пример 1-А (пример сравнения)

В этом примере рассматривается один из наиболее распространенных в промышленности катализатор синтеза Фишера-Тропша 10%Co/γ-Al2O3 (кобальтовый катализатор, содержащий 10% масс. кобальта, нанесенного на γ-оксид алюминия) и обычно применяющийся способ его активации при температуре 450°С.

Прекурсор носителя γ-Al2O3 - бемит (AlO(ОН)) прокаливают при температуре 450°С в течение 4 часов. Полученный порошок измельчают до фракции не более 0,2 мм. Измельченный носитель гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С.

Нанесение активного компонента проводят одной стадией пропитки водным раствором шестиводного нитрата кобальта в количестве 10 мас.% с последующим прокаливанием прекурсора катализатора при температуре 400°С в течение 1 часа. Катализатор активируют при 450°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа.

Примеры получения катализатора с активацией по варианту 1.

Пример 1-1

Катализатор 10%Co/(90%Al2O3+10%CeO2) содержит 10% кобальта от массы катализатора и 90% носителя.

Прекурсор носителя γ-Al2O3 - бемит (AlO(ОН)) прокаливают при температуре 450°С в течение 4 часов. Полученный порошок измельчают до фракции не более 0,2 мм. Измельченный носитель смешивается с модификатором - оксидом церия CeO2 в количестве 10 мас.% от массы носителя и гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 400°С.

Нанесение активного компонента проводят одной стадией пропитки водным раствором шестиводного нитрата кобальта в количестве 10 мас.% с последующим прокаливанием прекурсора катализатора при температуре 400°С в течение 1 часа.

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с мольным соотношением 1,9 при объемной скорости 800 ч-1 и устанавливают рабочее давление в реакторе 2,0 МПа. Затем катализатор нагревают до первоначальной температуры 190°С со скоростью нагрева 1,0 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 0,5 град/мин.

Пример 1-2

Катализатор 10%Co/(88%ZrO2+12%La2O3) содержит 10% кобальта от массы катализатора и 90% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 400°С в течение 8 часов. Полученный порошок измельчают до фракции 0,1 мм. Измельченный носитель смешивается с модификатором - оксидом лантана La2O3 в количестве 12 мас.% от массы носителя и гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 550°С. Нанесение активного компонента проводят в одну стадию пропитки водным раствором шестиводного нитрата кобальта в количестве 10 мас.% с последующим прокаливанием прекурсора катализатора при температуре 350°С в течение 1,5 часов.

Катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с мольным соотношением 1,95 при объемной скорости 900 ч-1 и устанавливают рабочее давление в реакторе 2,1 МПа. Затем катализатор нагревают до первоначальной температуры 180°С со скоростью нагрева 0,5 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 0,1°С/мин.

Пример 1-3

Катализатор 20%Co/(99%ZrO2+1%Y2O3) содержит 20% кобальта от массы катализатора и 80% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 450°С в течение 10 часов. Полученный порошок измельчают до фракции 0,05 мм. Измельченный носитель смешивают с модификатором - оксидом иттрия в количестве 1 мас.% от массы носителя и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 600°С в течение 11 часов.

Нанесение активного компонента проводят в две стадии пропитки водным раствором шестиводного нитрата кобальта в количестве 20 мас.% с последующим прокаливанием прекурсора катализатора при температуре 380°С в течение 2,5 часов.

Полученный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 1,99 при объемной скорости 1500 ч-1 и устанавливают рабочее давление в реакторе 1,5 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 2,0 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 0,3 град/мин.

Пример 1-4

Катализатор 30%Co+50%ZrO2+20%γ-Al2O3 содержит 30% кобальта от массы катализатора, 50% оксида циркония и 20% оксида алюминия и активируется по способу 1 данного изобретения.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 500°С в течение 12 часов. Полученный порошок измельчают до фракции менее 0,15 мм. Измельченный носитель смешивается с модификатором - оксидом алюминия Al2O3 в количестве 20 мас.% от массы катализатора и шестиводным нитратом кобальта, соответствующим 30 мас.% кобальта на готовый катализатор. Полученная масса гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 400°С в течение 12 часов.

Полученный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 2,0 при объемной скорости 1200 ч-1 и устанавливают рабочее давление в реакторе 1,8 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 1,5 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 1,0 град/мин.

Пример 1-5

Катализатор 12%Co/(82%TiO2+18%γ-Al2O3) содержит 12% кобальта от массы катализатора и 88% носителя и активируется по способу 1 данного изобретения.

Прекурсор носителя TiO2 - оксонитрат титана TiO(NO3)2 прокаливают при температуре 800°С в течение 9 часов. Полученный порошок измельчают до фракции менее 0,25 мм. Измельченный носитель смешивается с модификатором - оксидом алюминия γ-Al2O3 в количестве 18 мас.% от массы носителя и гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 650°С в течение 7 часов.

Нанесение активного компонента проводится в количестве 12 мас.% одной стадией пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 500°С в течение 1 часа.

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 2,1 при объемной скорости 500 ч-1 и устанавливают рабочее давление в реакторе 2 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 2 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями составляет 1,5 град/мин.

Пример 1-6

Катализатор 17%Co/(40%ZrO2+40%SiO2+20%γ-Al2O3) содержит 17% кобальта от массы катализатора и 83% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 540°С в течение 1 часа. Полученный порошок измельчают до фракции 0,3 мм. Прекурсор носителя SiO2 - шарообразный силикагель -измельчают до фракции 0,3 мм. Порошки SiO2 и ZrO2 сначала перемешивают, а затем добавляют к полученной смеси модификатор - оксид алюминия γ-Al2O3 в количестве 20 мас.% от массы носителя, и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 800°С в течение 20 часов.

Нанесение активного компонента проводится в количестве 17 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 290°С в течение 2,5 часов.

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 2,2 при объемной скорости 1000 ч-1 и устанавливают рабочее давление в реакторе 2 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 1 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 2,0 град/мин.

Пример 1-7

Катализатор 20%Co/(94%γ-Al2O3+6%ZrO2) содержит 20% кобальта от массы катализатора и 80% носителя.

Прекурсор носителя γ-Al2O3 - оксогидроксид алюминия AlO(ОН) прокаливают при температуре 480°С в течение 20 часов. Полученный порошок измельчают до фракции менее 0,4 мм и модифицируют его 6 мас.% оксида циркония, полученного из двухводного оксонитрата циркония, гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 500°С в течение 1 часа.

Нанесение активного компонента проводится в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 500°С в течение 1 часа.

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 1,92 при объемной скорости 1000 ч-1 и устанавливают рабочее давление в реакторе 2,5 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 1,5 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 0,5 град/мин.

Пример 1-8

Катализатор 20%Co/(95%γ-Al2O3+5%ZrO2) отличается от катализатора в примере 7 тем, что модификация оксида алюминия проводится оксидом циркония в количестве 5 мас.% от массы носителя, полученного из 70%-ного раствора н-пропилоксида циркония в н-пропаноле, с последующим гранулированием и прокаливанием в токе воздуха при 420°С в течение 3,5 часов.

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 1,97 при объемной скорости 1000 ч-1 и устанавливают рабочее давление в реакторе 2 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 1,2 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 1,2 град/мин.

Пример 1-9

Катализатор 20%Co/(90%CeO2+10%ZrO2) содержит 20% кобальта от массы и 80% носителя.

Прекурсор носителя CeO2 - Ce(NO3)3·6H2O (шестиводный нитрат церия(III)) прокаливают при температуре 450°С в течение 16 часов. Полученный порошок измельчается до фракции менее 0,45 мм, смешивается с модификатором - оксидом циркония ZrO2 в количестве 10 мас.% от массы носителя и гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 500°С в течение 13 часов.

Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С в течение 1 часа.

Свежеприготовленный катализатор загружают в реактор синтеза Фишера-Тропша, подают в реактор смесь моноксида углерода и водорода с соотношением 2,05 при объемной скорости 1200 ч-1 и устанавливают рабочее давление в реакторе 2,5 МПа. Затем катализатор нагревают до первоначальной температуры 200°С со скоростью нагрева 1,0 град/мин, далее активацию катализатора проводят по следующей температурно-временной программе:

Скорость роста температуры между ступенями - 1,5 град/мин.

В таблице 1 приведены показатели синтеза Фишера-Тропша, проведенного в присутствии катализаторов, активированных в соответствии с вариантом 1 данного способа.

Способ с вариантом 2 активации катализатора реализуют в соответствии со следующими примерами.

Пример 2-А (пример сравнения)

В этом примере рассматривается катализатор синтеза Фишера-Тропша 30%Co/Al2O3 (кобальтовый катализатор, содержащий 30% масс. кобальта, нанесенного на оксид алюминия) и обычно применяющийся способ его активации при температуре 450°С.

Прекурсор носителя Al2O3 - бемит (AlO(ОН)) прокаливают при температуре 450°С в течение 4 часов. Полученный порошок измельчили до фракции менее 0,2 мм. Измельченный носитель гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 500°С. Нанесение активного компонента проводится в количестве 30 мас.% тремя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С в течение 2 часов после каждой стадии пропитки. Катализатор активируют при 450°С в токе водорода с объемной скоростью 3000 ч-1 в течение 1 часа при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 2,0 град/мин. Определение активности и селективности катализатора примера сравнения и катализаторов остальных примеров проводят при объемной скорости синтез-газа (соотношение H2:CO=2), равной 1000 ч-1, при температуре 210-230°С.

Катализаторы, активированные по варианту 2.

Пример 2-1

Катализатор 30%Co+0,1%Pd/(99%Al2O3+1%La2O3) содержит 30% кобальта и 0,1%Pd от массы катализатора и 69,9% носителя.

Прекурсор носителя Al2O3 - оксогидроксид алюминия AlO(ОН) прокаливают при температуре 800°С в течение 16 часов. Полученный порошок измельчают до фракции 0,02 мм и смешивают с модификатором в количестве 1% оксида лантана и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 750°С в течение 1 часа.

Нанесение активного компонента проводят в количестве 30 мас.% тремя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С в течение 2 часов после каждой стадии пропитки. Палладий вводится в катализатор совместной пропиткой с кобальтом на третьей стадии внесения активного компонента из соответствующего количества аммиачного раствора хлорида палладия (II) (PdCl2).

Катализатор активируют при 240°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,12 МПа. Скорость роста температуры до конечного значения составляла 2,0 град/мин.

Пример 2-2

Катализатор 30%Co+0,5%Re/(98,5%Al2O3+1,5%La2O3) содержит 30% кобальта от массы катализатора, 0,5% рения и 69,5 мас.% носителя.

Прекурсор носителя Al2O3 - оксогидроксид алюминия AlO(ОН) прокаливают при температуре 580°С в течение 2 часов. Полученный порошок измельчают до фракции 0,45 мм и смешивают с модификатором в количестве 1,5% оксида лантана и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 750°С в течение 7 часов.

Нанесение активного компонента проводится в количестве 30 мас.% тремя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 285°С в течение 3 часов после каждой стадии пропитки. Рений вносится совместной пропиткой прекурсора катализатора соответствующим количеством перрената аммония, растворенного в воде вместе с шестиводным нитратом кобальта, на третьей стадии внесения активного компонента.

Катализатор активируют при 245°С в токе водорода с объемной скоростью 1500 ч-1 в течение 27 часов при давлении 0,11 МПа. Скорость роста температуры до конечного значения составляла 1,2 град/мин.

Пример 2-3

Катализатор 20%Co+0,2%Ru/(80%Hβ+20%Al2O3) содержит 20% кобальта и 0,2% рутения от массы катализатора и 79,8 мас.% носителя.

Прекурсор носителя - цеолит Hβ с модулем 40 (Zeolyst) прокаливают при температуре 400°С в течение 1 часа. Полученный порошок измельчают до фракции 0,1 мм и смешивают с модификатором в количестве 20% оксида Al, затем гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 500°С в течение 9 часов.

Нанесение активного компонента проводится в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С в течение 4 часов после каждой стадии пропитки. Рутений вносится совместной пропиткой прекурсора катализатора соответствующим количеством гидратированного хлорида рутения (RuCl3·H2O), растворенного в воде вместе с шестиводным нитратом кобальта, на третьей стадии внесения активного компонента.

Катализатор активируют при 249°С в токе смеси аргона и водорода при содержании последнего 10 об.% с объемной скоростью 2800 ч-1 в течение 32 часов при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 0,5 град/мин.

Пример 2-4

Катализатор 20%Co+1,5%Ru/(91%ZrO2+9%γ-Al2O3) содержит 20% кобальта и 1,5% рутения от массы катализатора и 78,5% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 60°С в течение 14 часов. Полученный порошок измельчают до фракции менее 0,25 мм. Измельченный носитель смешивают с модификатором - оксидом алюминия γ-Al2O3 в количестве 9% от массы носителя и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 770°С в течение 20 часов.

Нанесение активного компонента проводится в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 290°С в течение 3,5 часов. Рутений вносится совместной пропиткой прекурсора катализатора соответствующим количеством гидратированного хлорида рутения (RuCl3·H2O), растворенного в воде вместе с шестиводным нитратом кобальта, на третьей стадии внесения активного компонента.

Катализатор активируют при 243°С в токе смеси аргона и водорода с содержанием водорода 50 об.% с объемной скоростью 2600 ч-1 в течение 16 часов при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 0,8 град/мин.

Пример 2-5

Катализатор 20%Co+0,3%Re/(90%ZrO2+10%CeO2) содержит 20% кобальта от массы катализатора, 0,3 мас.% рения и 79,7 мас.% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 400°С в течение 6 часов. Полученный порошок измельчают до фракции менее 0,35 мм. Измельченный носитель смешивается с модификатором - оксидом Ce в количестве 10% от массы носителя и гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 800°С.

Нанесение активного компонента проводится в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 500°С в течение 1 часа после каждой стадии пропитки. Рений вносится совместной пропиткой прекурсора катализатора соответствующим количеством перрената аммония, растворенного в воде вместе с шестиводным нитратом кобальта, на второй стадии внесения активного компонента.

Катализатор активируют при 246°С в токе смеси азота и водорода при содержании последнего 80 об.% с объемной скоростью 1000 ч-1 в течение 24 часов при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 1,4 град/мин.

Пример 2-6

Катализатор 20%Co+0,5%Re/(90%ZrO2+10%Y2O3) содержит 20% кобальта, 0,5 мас.% рения и 79,5 мас.% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 420°С в течение 4 часов. Полученный порошок измельчают до фракции менее 0,5 мм. Измельченный носитель смешивают с модификатором - оксидом Y в количестве 10% от массы носителя - и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергают прокаливанию при 400°С в течение 3,5 часов.

Нанесение активного компонента проводят в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 400°С в течение 1 часа после каждой стадии пропитки. Рений вносится совместной пропиткой прекурсора катализатора соответствующим количеством перрената аммония, растворенного в воде вместе с шестиводным нитратом кобальта, на второй стадии внесения активного компонента.

Катализатор активируют при 244°С в токе смеси гелия и водорода при содержании водорода 90 об.% с объемной скоростью 2200 ч-1 в течение 48 часов при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 0,5 град/мин.

Пример 2-7

Катализатор 20%Co+0,7%Pt(90%ZrO2+10%γ-Al2O3) содержит 20% кобальта от массы катализатора, 0,7 мас.% платины и 79,3 мас.% носителя.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 480°С в течение 7 часов. Полученный порошок измельчают до фракции менее 0,4 мм. Измельченный носитель смешивают с модификатором - оксидом алюминия γ-Al2O3 в количестве 10% от массы носителя - и гранулируют в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 790°С в течение 11 часов.

Нанесение активного компонента проводится в количестве 20 мас.% двумя стадиями пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 280°С в течение 1,5 часов после каждой стадии пропитки. Платина вносится совместной пропиткой прекурсора катализатора соответствующим H2PtCl6·6H2O, растворенного в воде вместе с шестиводным нитратом кобальта, на второй стадии внесения активного компонента.

Катализатор активируют при 249°С в токе водорода с объемной скоростью 1200 ч-1 в течение 20 часов при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 0,8 град/мин.

Пример 2-8

Катализатор 10%Co+1%Pd/(90%ZrO2-SO4+10%γ-Al2O3) содержит 20% кобальта от массы катализатора, 1,0 мас.% палладия и 79% носителя и активируется по способу 2 данного изобретения.

Прекурсор носителя ZrO2 - двуводный нитрат цирконила ZrO(NO3)2·2H2O прокаливают при температуре 600°С в течение 20 часов. Полученный порошок измельчают до фракции менее 0,25 мм. Измельченный носитель смешивается с модификатором - оксидом алюминия γ-Al2O3 в количестве 10% от массы носителя - и гранулируется в цилиндрические гранулы диаметром 2 мм, которые подвергаются прокаливанию при 770°С. Далее носитель модифицируется сульфатированием оксида циркония путем его пропитки 20%-ной серной кислотой с последующим прокаливанием при 600°С в течение 2 часов.

Нанесение активного компонента проводится в количестве 10 мас.% одной стадией пропитки водным раствором шестиводного нитрата кобальта с последующим прокаливанием прекурсора катализатора при температуре 270°С в течение 2 часов. Палладий вводится в катализатор совместной пропиткой с кобальтом на первой стадии внесения активного компонента из соответствующего количества аммиачного раствора хлорида палладия (II) (PdCl2).

Катализатор активируют при 250°С в токе водорода с объемной скоростью 3000 ч-1 в течение 24 часов при давлении 0,1 МПа. Скорость роста температуры до конечного значения составляла 1,5 град/мин.

В таблице 2 приведены показатели синтеза Фишера-Тропша, проведенного в присутствии катализаторов, активированных по варианту 2.

Полученный по данному способу катализатор высокоэффективен при синтезе Фишера-Тропша и обеспечивает высокую каталитическую активность и селективность по целевому продукту.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ЖИДКИХ УГЛЕВОДОРОДОВ ПО МЕТОДУ ФИШЕРА-ТРОПША | 2012 |

|

RU2493913C1 |

| СПОСОБ АКТИВАЦИИ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2010 |

|

RU2445161C1 |

| Катализатор для осуществления процесса Фишера-Тропша в компактном варианте и способ его получения (варианты) | 2015 |

|

RU2610526C2 |

| СПОСОБ АКТИВАЦИИ МЕТАЛЛОКСИДНЫХ КАТАЛИЗАТОРОВ СИНТЕЗА УГЛЕРОДНЫХ НАНОМАТЕРИАЛОВ | 2010 |

|

RU2443470C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ УГЛЕВОДОРОДОВ С РЕГУЛИРУЕМОЙ АКТИВНОСТЬЮ И СЕЛЕКТИВНОСТЬЮ | 2008 |

|

RU2372990C2 |

| Катализатор конверсии природного или попутного газа в синтез-газ в процессе автотермического риформинга и способ его получения | 2016 |

|

RU2638534C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2011 |

|

RU2455066C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422200C1 |

Изобретение относится к катализаторам. Описаны способы получения кобальтового катализатора синтеза Фишера-Тропша, включающие приготовление гранулированного носителя из исходного сырья - оксидов металлов III и IV групп Периодической таблицы Д.И. Менделеева, смешение последнего с модифицирующими добавками с последующим прокаливанием, пропитку соединениями кобальта с последующим прокаливанием и активацией катализатора в токе водородсодержащего газа в процессе синтеза Фишера-Тропша. Технический результат - снижение энергозатрат процесса синтеза Фишера-Тропша. 2 н.п. ф-лы, 2 табл., 18 пр.

1. Способ получения кобальтового катализатора, включающий приготовление гранулированного носителя из исходного сырья - оксидов металлов III и IV групп Периодической таблицы Д.И. Менделеева, смешение последнего с модифицирующими добавками с последующим прокаливанием, пропитку соединениями кобальта с последующим прокаливанием и активацией катализатора в токе водородсодержащего газа, отличающийся тем, что гранулированный носитель готовят путем прокаливания исходного сырья, выбранного из группы: оксид алюминия, оксид кремния, оксид титана, оксид циркония, оксид церия, смеси перечисленных оксидов, аморфные или кристаллические алюмосиликаты при температуре от 400 до 800°С в течение от 1 до 20 ч, которое затем измельчают до размеров частиц не выше 0,5 мм и перед гранулированием смешивают с модификатором, выбранным из группы: Al2O3, La2O3, Y2O3, CeO2, который вводят в носитель в количестве от 1 до 20 мас.% от массы носителя и прокаливают при температуре от 400 до 800°С, после гранулирования носитель пропитывают соединениями кобальта в количестве от 10 до 30 мас.% от массы катализатора в пересчете на металлический кобальт и прокаливают при температуре от 270 до 500°С, при этом активацию катализатора осуществляют непосредственно в процессе синтеза Фишера-Тропша при нагреве катализатора, который проводят в несколько этапов, ступенчато поднимая температуру, причем на первом этапе температуру поднимают со скоростью 0,5-2°С/мин до 180-200°С и выдерживают при этой температуре до достижения стабильных показателей по конверсии моноксида углерода и селективности по жидким углеводородам и метану, при этом показатели считаются стабильными при относительном различии их величин до 10 отн.%, а затем температуру поднимают на 8-12°С со скоростью 0,1-2°С/мин до достижения температуры не более 250°С, причем давление газа в процессе активации составляет 1,5-2,5 МПа, а объемную скорость газа в период активации поддерживают в пределах 500-1500 ч-1.

2. Способ получения кобальтового катализатора, включающий приготовление гранулированного носителя из исходного сырья - оксидов металлов III и IV групп Периодической таблицы Д.И. Менделеева, смешение последнего с модифицирующими добавками с последующим прокаливанием, пропитку соединениями кобальта и промоторов с последующим прокаливанием и активацией катализатора в токе водородсодержащего газа, отличающийся тем, что гранулированный носитель готовят путем прокаливания исходного сырья, выбранного из группы: оксид алюминия, оксид кремния, оксид титана, оксид циркония, аморфные или кристаллические алюмосиликаты, при температуре от 400 до 800°С в течение от 1 до 20 ч, которое затем измельчают до размеров частиц не выше 0,5 мм и перед гранулированием смешивают с модификатором в количестве от 1 до 20 мас.% от массы носителя, выбранным из группы: Al2O3, La2O3, Y2O3, СеО2, ZrO2, и прокаливают при температуре от 400 до 800°С, после гранулирования носитель пропитывают соединениями кобальта, количество которого в пересчете на металлический кобальт составляет от 10 до 30 мас.% от массы катализатора, а промотор вводится в катализатор в количестве от 0,1 до 1,5 мас.% от массы катализатора, в качестве которого выбирают металл из группы: Pt, Pd, Re, Ru, затем гранулы прокаливают при температуре от 270 до 500°С, при этом активацию катализатора осуществляют при содержании водорода в газе не менее 10 об.% и температуре 240-250°С в течение 16-48 ч в реакторе синтеза Фишера-Тропша с неподвижным слоем катализатора путем нагрева катализатора при пропускании водородсодержащего газа над прекурсором катализатора при атмосферном давлении, причем скорость роста температуры до конечного значения поддерживают в пределах 0,5-2,0°С/мин, а объемную скорость газа в период активации поддерживают в пределах 1000-3000 ч-1.

| СПОСОБ АКТИВАЦИИ КОБАЛЬТОВОГО КАТАЛИЗАТОРА СИНТЕЗА ФИШЕРА-ТРОПША | 2010 |

|

RU2445161C1 |

| Предохранительный щит к трамвайному вагону, автобусу и пр. | 1928 |

|

SU14214A1 |

| Смесовая машина для шерсти | 1929 |

|

SU24751A1 |

| US 20020028745 A1, 07.03.2002 | |||

| US 7097786 B2, 29.08.2006 | |||

| US 20090023822 A1, 22.01.2009. | |||

Авторы

Даты

2013-09-27—Публикация

2012-08-24—Подача