Изобретение относится к способу получения средства защиты нефтепромыслового оборудования, предназначенного для подавления жизнедеятельности микроорганизмов и ингибирования коррозии в сероводородсодержащих, минерализованных водных и кислотных средах, и может быть использовано в нефтедобывающей промышленности в системах добычи, транспорта, хранения нефти и в заводняемых нефтяных пластах, в том числе при вторичной добыче нефти.

Известен способ получения ингибитора коррозии - четвертичных солей пиридиния взаимодействием алкилзамещенных пиридинов с алкилгалогенидами при нагревании до 90°С в течение 2-х часов (заявка ФРГ №2813126 кл. C 23 F 11/10, опубл. 12.10.1978 г.).

Однако известные ингибиторы коррозии недостаточно эффективны в сероводородсодержащих нефтепромысловых средах.

Известен способ получения ингибитора коррозии-бактерицида путем взаимодействия цетилбромида с 2-метил-5-этилпиридином в токе азота при температуре 150-160°С в течение 6 часов с последующей очисткой полученного продукта серным эфиром. Выход 76% вместе с гидробромидом, который является побочным продуктом реакции (Пат. США №2909525, кл. 260-240, 1959).

Однако известный способ недостаточно технологичен, так как стадия очистки требует строительства дополнительных установок, взрывопожароопасен в исполнении, имеет низкий выход целевого продукта, требует создания инертной среды, а без выделения целевого продукта имеет низкий эффект ингибирования.

Наиболее близким к предлагаемому является способ получения ингибитора коррозии-бактерицида - N-алкил-2-метил-5-этилпиридинийбромидов, где алкил C8-C20. Процесс проводят при температуре 110°С в течение 1 часа, продукты реакции очищают дополнительно этилацетатом. Выход целевого продукта составляет 85% вместе с гидробромидом (патент Японии №37-7237, кл. С 07 В 213/20 опубл. 05.07.1962). Недостатками этого способа являются: нетехнологичность, необходимость стадии очистки этилацетатом, пожароопасность этой стадии, длительность проведения процесса.

Образование побочного продукта - гидробромида 2-метил-5-этилпиридина отрицательно влияет на антибактериальную и антикоррозионную эффективность алкилпиридинийбромидов, поэтому при проведении процесса в промышленном масштабе необходимо процесс вести при условиях, которые бы позволили свести к минимуму образование побочного продукта, а также исключить стадию очистки и получить высокоэффективный продукт.

Задачей, на решение которой направлено данное изобретение, является создание нового способа получения высокоэффективного ингибитора коррозии-бактерицида в сероводородсодержащих и кислотных средах, технологичного, не требующего специального оборудования для очистки ингибитора.

Поставленная задача решается так, что в способе получения ингибитора коррозии-бактерицида в сероводородсодержащих и кислотных средах путем взаимодействия алкилзамещенных пиридинов с алкилбромидами при повышенной температуре в качестве алкилзамещенных пиридинов берут пиколины (ПК), или пиколиновые фракции (ПФ) при мольном соотношении пиколинов или пиколиновых фракций: алкилбромиды, равном 1,05:1 соответственно, причем пиколины или пиколиновые фракции вводят в реакцию в три этапа по 0,35 моля с интервалом во времени, равном 40-50 минут, и процесс ведут при температуре 120-140°С в течение 2-5 часов, образующийся продукт, в случае необходимости, смешивают с растворителем с получением реагента, содержащего продукт в количестве 20-70 масс. %.

В качестве растворителя используют, например, алифатические спирты - метиловый (МС), или этиловый (ЭС), или пропиловый (ПС), или изопропиловый (ИПС), или бутиловый (БС), или изобутиловый (ИБС), или смесь алифатического и ароматического растворителей, например: сольвент нефтяной (нефрас, ТУ 10214-78); или сольвент нефтяной тяжелый (нефрас Т, ТУ 38.101809-90); или сольвент нефтяной сверхтяжелый (нефрас СТ, ТУ 38.1011049-98); или средний дистиллят технологический (СДТ, ТУ 38.401-58-196-97); или диэтилбутилбензольную фракцию производства изопропилбензола (ДЭББФ, ТУ 38.102144-90), или этилбензольную фракцию производства изопропилбензола при алкилировании бензола пропиленом (ЭБФ, ТУ 6-01-10-37-78); или бутилбензольную фракцию производства изопропилбензола (ББФ, ТУ 38.10297-78) при соотношении алифатический и ароматический 1-0,25-4 соответственно.

Алкилбромиды берут насыщенные, первичные, нормального строения с содержанием атомов углерода в алкильном радикале от 10 до 16. Пиколины берут согласно ТУ 6-09-3037-88 (Альфа-пиколин), ТУ 6-09-4478-87 (Бета-пиколин), ТУ 14-7-35-90 (Бета-пиколиновая фракция).

Заявленный способ получения осуществляют в промышленном реакторе, снабженном мешалкой и рубашкой для подачи охлаждающей жидкости или пара; загружают алкилбромид и пиколин или пиколиновую фракцию, перемешивают и нагревают до температуры 120-140°С в течение 2-5 часов, причем пиколин или пиколиновую фракцию вводят в реакцию в три этапа по 1/3 от рассчитанного количества реагента с интервалом во времени 40-50 мин.

Примеры осуществления способа получения ингибитора.

Пример 1. В реактор загружают 250 кг (1 моль) додецилбромида и треть рассчитанного количества пиколинов 42,5 кг (0,35 моля). Реакционную массу перемешивают и нагревают до 130°С. При повышении температуры выше этого значения в рубашку реактора для охлаждения подают воду. По истечении 40 мин приливают пиколины в количестве 42,5 мг (0,35 моля) и продолжают перемешивание. Через 40 мин добавляют оставшееся количество пиколинов 42,5 кг (0,35 моля). Температуру процесса постоянно поддерживают в интервале 120-130° и процесс ведут 5 часов. Полученный продукт представляет собой легкоплавкое кристаллическое вещество светло-коричневого цвета.

Примеры 2-10. Осуществляют аналогично описанному примеру 1, меняя исходные компоненты и их количество.

Данные по примерам 1-10 сведены в таблицу 1.

Полученные по примерам 1-10 продукты для придания им технологичности, не снижая эффекта, растворяют в растворителе (таблица 2).

Полученные продукты взаимодействия испытывают на антибактериальную и антикоррозионную активность. Антибактериальную эффективность определяют согласно РД 03-00147275-067-2001 "Оценка зараженности нефтепромысловых сред и бактерицидного действия реагентов относительно сульфатвосстанавливающих бактерий".

Модель пластовой воды освобождают от кислорода, заражают сульфатвосстанавливающими бактериями (СВБ), выделенными из нефтепромысловых пластовых вод различных месторождений, и обрабатывают реагентом в виде 0,5%-ного водного раствора в определенных дозировках. Пробы выдерживают 24 ч при 20-22°С, после чего для выявления жизнедеятельности клеток СВБ часть обработанной пробы вносят в питательную среду, помещают в термостат и инкубируют 15 сут при 35°С. Эффективность действия реагента оценивают по количеству выделившегося сероводорода относительно контрольных опытов, без добавки реагента.

Защитный эффект определяют гравиметрическим методом в циркуляционных ячейках в ингибированном (с добавлением реагента) стандартном сероводородсодержащем растворе по ОСТ 39-099-79. "Ингибиторы коррозии. Метод оценки эффективности защитного действия ингибиторов коррозии в нефтепромысловых сточных водах".

В качестве агрессивной среды используют модель пластовой воды с плотностью 1,12 г/дм3 при концентрации сероводорода 100 мг/дм3. Продолжительность испытаний 6 часов. Данные по примерам и результаты испытаний приведены в таблицах 1,2.

Из представленных в таблицах 1,2 данных видно, что полученные продукты взаимодействия обладают по сравнению с продуктом, полученным по способу - прототипу, более высокими свойствами ингибирования коррозии. При дозировке 15 мг/дм3 продукты, получаемые по заявляемому способу, обладают эффектом 91-98%, тогда как продукт по способу-прототипу - 84%; а также являются высокоэффективными реагентами подавления СВБ (100% при дозировке 12,5 мг/дм3). Заявленный способ получения ингибитора коррозии-бактерицида не требует стадии очистки, так как используется получаемый продукт взаимодействия (100% выход).

Испытание реагента, полученного заявленным способом, по определению скорости коррозии металла проводят на образцах из ст.3 согласно требованиям и нормам ТУ 2458-017-12966038-2002. В цилиндр прибора для определения скорости коррозии наливают 150 см3 ингибированной соляной или серной кислоты и помещают стержень с тремя пластинами так, чтобы пластины были полностью погружены в раствор. Цилиндр с пластинами помещают в термостат или водяную баню с температурой (20±2)°С. Через 30 часов пластины вынимают из раствора, промывают водой, спиртом, высушивают и взвешивают. Затем вычисляют скорость коррозии образцов и степень защиты металла ингибитором. Соляную кислоту берут 23%-ной концентрации; серную кислоту - 60%-ной концентрации.

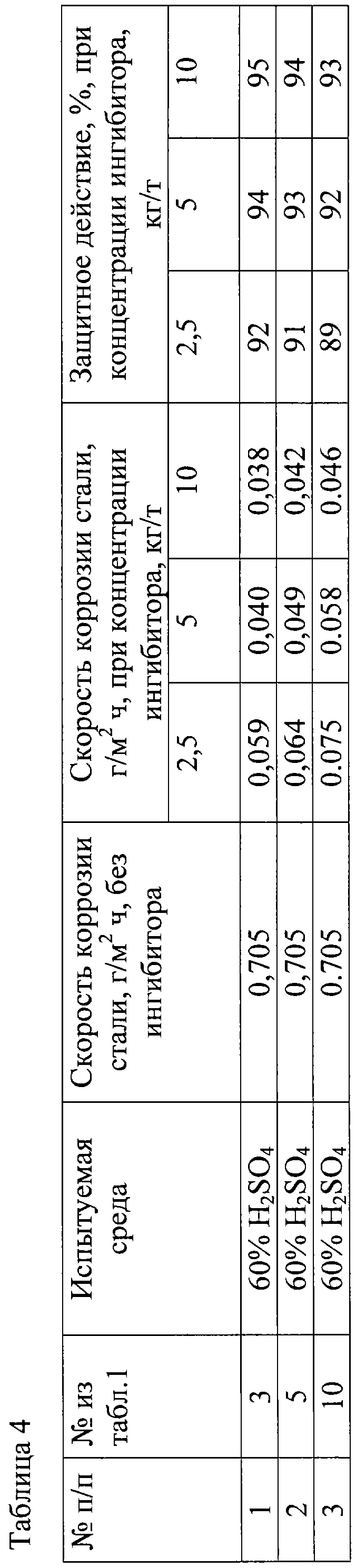

Результаты испытания реагента, полученного заявленным способом, на эффект ингибирования в кислотных средах представлены в таблицах 3 и 4.

Из представленных в таблицах 3,4 данных видно, что скорость коррозии в 23%-ной соляной кислоте при концентрации ингибитора 10 кг/т снизилась более чем в 10 раз, а в 60%-ной серной кислоте - более чем в 16 раз. Защитное действие в кислотных средах составляет около 90%.

| название | год | авторы | номер документа |

|---|---|---|---|

| ИНГИБИТОР КОРРОЗИИ-БАКТЕРИЦИД | 2010 |

|

RU2464359C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КОРРОЗИИ-БАКТЕРИЦИДА | 2003 |

|

RU2243291C1 |

| ИНГИБИТОР КОРРОЗИИ В МИНЕРАЛИЗОВАННЫХ СРЕДАХ, СОДЕРЖАЩИХ СЕРОВОДОРОД И УГЛЕКИСЛЫЙ ГАЗ | 2013 |

|

RU2530193C1 |

| БАКТЕРИЦИД ОТ СУЛЬФАТВОССТАНАВЛИВАЮЩИХ БАКТЕРИЙ В МИНЕРАЛИЗОВАННЫХ ВОДНЫХ СРЕДАХ | 2014 |

|

RU2578313C1 |

| ИНГИБИТОР КОРРОЗИИ - БАКТЕРИЦИД В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 2003 |

|

RU2225899C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИНГИБИТОРА КИСЛОТНОЙ КОРРОЗИИ - БАКТЕРИЦИДА | 2002 |

|

RU2206636C1 |

| ИНГИБИТОР КОРРОЗИИ - БАКТЕРИЦИД ДЛЯ МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ И УГЛЕКИСЛОТНЫХ СРЕД | 2012 |

|

RU2503746C1 |

| ПРОДУКТ ВЗАИМОДЕЙСТВИЯ ЖИРНОЙ КИСЛОТЫ С АМИНОПАРАФИНОМ В КАЧЕСТВЕ ИНГИБИТОРА КОРРОЗИИ - БАКТЕРИЦИДА | 1997 |

|

RU2116380C1 |

| ИНГИБИТОР КОРРОЗИИ - БАКТЕРИЦИД В МИНЕРАЛИЗОВАННЫХ СЕРОВОДОРОДСОДЕРЖАЩИХ НЕФТЕПРОМЫСЛОВЫХ СРЕДАХ | 2004 |

|

RU2255141C1 |

| ИНГИБИТОР КОРРОЗИИ-БАКТЕРИЦИД В СЕРОВОДОРОДСОДЕРЖАЩИХ СРЕДАХ | 1998 |

|

RU2128729C1 |

Изобретение относится к способу получения средства защиты нефтепромыслового оборудования, предназначенного для подавления жизнедеятельности микроорганизмов и ингибирования коррозии в сероводородсодержащих и кислотных средах, в системах добычи, транспорта, хранения нефти и в заводняемых нефтяных пластах, и может быть использовано в нефтедобывающей промышленности. Поставленная задача решается так, что в способе получения ингибитора коррозии-бактерицида в сероводородсодержащих и кислотных средах путем взаимодействия алкилзамещенных пиридинов с алкилбромидами при повышенной температуре в качестве алкилзамещенных пиридинов берут пиколины, или пиколиновые фракции при мольном соотношении пиколинов, или пиколиновых фракций: (С10-C16) алкилбромиды, равном 1,05:1 соответственно, причем пиколины или пиколиновые фракции вводят в реакцию в три этапа по 0,35 моля с интервалом во времени 40-50 минут и процесс ведут при температуре 120-140°С в течение 2-5 часов, образующийся продукт, в случае необходимости, смешивают с растворителем с получением реагента, содержащего продукт в количестве 20-70 масс. %.

Технический результат: задачей изобретения является создание технологичного, не требующего специального оборудования способа получения продукта, обладающего эффектом ингибирования коррозии в сероводородсодержащих и кислотных средах, а также эффектом подавления роста СВБ. 4 табл.

Способ получения ингибитора коррозии-бактерицида в сероводородсодержащих и кислотных средах путем взаимодействия алкилзамещенных пиридинов с алкилбромидами при повышенной температуре, отличающийся тем, что в качестве алкилзамещенных пиридинов берут пиколины или пиколиновые фракции при мольном соотношении пиколинов или пиколиновых фракций: C10-C16 алкилбромиды, равном 1,05:1 соответственно, причем пиколины или пиколиновые фракции вводят в реакцию в три этапа по 0,35 моля с интервалом во времени, равном 40-50 мин, и процесс ведут при температуре 120-140°С в течение 2-5 ч, образующийся продукт в случае необходимости смешивают с растворителем с получением реагента, содержащего продукт в количестве 20-70 мас.%.

| Пишущая машина | 1922 |

|

SU37A1 |

Авторы

Даты

2005-09-27—Публикация

2004-04-14—Подача