Изобретение относится к устройствам для смешения сыпучих материалов и может быть использовано в строительной, пищевой, химической отраслях, а также в агропромышленном комплексе.

Известен смеситель, содержащий горизонтальный ленточный транспортер с поперечно расположенными на нем ребрами и виброплитой, установленной под ленточным транспортером (пат. РФ № 2147460, БИ № 11, 20.04.2000, МПК 7 В 01 F 3/18, 11/00). Смешиваемые материалы при работе на виброплите подбрасываются вверх и образуют взвешенный слой. Частицы, вступая в контакт с поверхностью движущейся транспортерной ленты, ребрами направляются в сторону движения ленты, после чего падают на поверхность виброплиты. Недостатком данного смесителя является невысокая однородность готовой смеси в вертикальном направлении, ввиду того что плотности смешиваемых веществ существенно различаются (более тяжелые частицы будут образовывать нижний слой на виброплите). Также не происходит очищаемость поверхности виброплиты от возможного налипания материала.

Наиболее близким по конструктивным признакам к предлагаемому является смеситель, который включает в себя дозатор, транспортерную горизонтально расположенную ленту с поперечно расположенными на ней гибкими ребрами, взаимодействующими с роликами, находящимися на кронштейнах плиты, имеющей возможность вертикального перемещения (пат. РФ № 2135052, БИ № 24, 27.08.1999, МПК 6 А N 17/00, В 28 С 5/34, 5/36, В 01 F 3/18). Перемешиваемые вещества, попадая послойно на транспортерную ленту, перемешиваются за счет деформаций и последующего распрямления гибких ребер. Недостатком данного смесителя является:

- невысокая эффективность перемешивания в вертикальном направлении, так как амплитуда колебаний нижних частей упругих ребер чрезвычайно мала вследствие:

- физико-механических свойств упругих элементов и физической сути процесса изгиба,

- отгибу гибких ребер назад препятствует наличие материала у задней поверхности ребра,

- увеличенное потребление мощности привода барабанов транспортерной ленты вследствие сопротивлению движению роликов, находящихся на кронштейнах плиты, которые в процессе работы погружены в слой перемешиваемых материалов,

- не происходит самоочищения поверхности горизонтальной плиты.

Задачей, решаемой изобретением, является повышение эффективности процесса перемешивания, снижение потребной мощности привода барабанов транспортерной ленты, самоочищение поверхности вертикальной плиты.

Предлагается агрегат для смешения сыпучих материалов, содержащий дозатор, состоящий из барабана, снабженного упругими ребрами, над которым расположен бункер, имеющий две секции, и узел смешения, состоящий из ленточного транспортера, снабженного поперечно расположенными упругими ребрами, и вертикальной плиты, имеющей определенный профиль и содержащей седлообразные ролики. Работа данного агрегата осуществляется посредствам приводов.

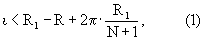

Дозатор (см. чертеж) содержит барабан 1, на поверхности которого в осевом направлении перпендикулярно поверхности расположены эластичные упругие ребра 2. Плоскости ребер составляют между собой угол <α. Над барабаном расположен бункер 3 с двумя секциями (правой 3.2, левой 3.1), в которых расположены исходные смешиваемые материалы. Плоскости стенок бункера располагаются друг к другу под углом <α. Низ стенок бункера снабжен свободно вращающимися цилиндрическими роликами 4, 5, 6. Длина ребра l удовлетворяет условию

где R - радиус барабана;

R1 - расстояние от оси вращения до цилиндрической поверхности роликов 5, 6, закрепленных на правой и смежной стенках бункера;

N - количество ребер.

Минимальная длина ребра определяется исходя из физико-механических свойств ребер и давления сыпучих материалов, оказываемого на гибкие элементы. Расстояние R2 от оси вращения барабана до цилиндрической поверхности ролика 4, установленного на левой стенке бункера, больше R1, но меньше R3, где R3=l+R.

Левая стенка бункера строго вертикальна. Вращение барабана 1 производится по средствам привода 18. С торцов и над рабочей областью барабана имеется ограждение 8. Между смесителем и дозатором имеется приемное устройство 9.

Узел смешения состоит из цилиндрических барабанов 10 с транспортерной лентой 11, снабженной поперечными упругими ребрами. В рабочей зоне под транспортерной лентой находится опорная поверхность 12. Вдоль транспортерной ленты располагается плита 13. К плите 13 при помощи кронштейнов крепятся свободно вращающиеся седлообразные ролики с равномерно увеличивающимся шагом 14, причем суммарный прирост шага меньше шага ребер ленты транспортера. Профиль плиты, примыкающий к роликам, выполнен по окружности, радиус которой равен длине ребра. В центральных частях между роликами профиль плиты выполнен в виде плоской поверхности. Регулировка зазора плиты по отношению к транспортерной ленте и угла наклона к горизонтали производится при помощи маховиков 15, через винтовые передачи 16, соединенных с плитой при помощи опор типа вал-втулка. Вращение барабанов 10 осуществляется при помощи привода 17. Смесительное устройство вдоль торцевых поверхностей плиты и ленты, закрыто условно не показанным кожухом. Под смесителем находится приемное устройство 7.

Работа устройства.

Дозирование исходных материалов производится следующим образом. При вращении барабана в каждую секцию, образованную парой упругих ребер, последовательно засыпается порция материала из правой части бункера, затем послойно из левой части. В результате изгиба ребра, при взаимодействии его с роликом 5, происходит уплотнение материала, попавшего в секцию из правой части бункера. Это имеет важное значение при точности дозирования последующего материала, так как он ложится уже на ровную утрамбованную поверхность. Условие (1) определяет то, что ребра при взаимодействии с роликами не будут постоянно накладываться друг на друга. Производительность дозатора можно регулировать, изменяя частоту вращения барабана 1.

Далее смешиваемые материалы через приемное устройство 9 попадают в узел смешивания на поверхность ребер транспортерной ленты. Смешивание материала происходит порционно, в каждой камере отдельно, в следующем порядке: при взаимодействии ребра, на котором находится слой материала, с седлообразным роликом происходит пересыпание материала в поперечном направлении ребра от периферии к центру и в продольном направлении от свободного края ребра к краю, присоединенному к транспортерной ленте, также в этот момент происходит определенное уплотнение смешиваемой среды. После выхода из зацепления ребра с роликом происходит резкое распрямление (удар) ребра в продольном и поперечном направлении, с последующими небольшими колебаниями. В этот момент происходит резкое разрежение слоя перемешиваемого материала с последующими небольшими подбрасываниями частиц материала в результате колебаний ребра. Опорная пластина 12 предотвращает прогибание ленты в момент сжатия сыпучего материала. Шаг роликов, описанный выше, обеспечивает последовательно взаимодействие ребер с роликами, что снижает потребную мощность привода барабанов 10. Профиль плиты 13 обеспечивает постоянное самоочищение данной поверхности. Уменьшением зазора между плитой и транспортной лентой в нижней части смесителя можно добиться определенной степени уплотнения смешиваемых материалов, выходящих из смесителя. Производительность смесителя регулируется изменением числа оборотов приводного барабана.

Применение в смесителе новой конструктивной совокупности обуславливает иной принцип смешивания компонентов, в совокупности с дозирующим устройством обуславливает стабильное соотношение количеств перемешиваемых компонентов и постоянство расходов. Смешивание происходит в режиме последовательно чередующегося пересыпания с уплотнением и мгновенного разряжения и не требует высоких мощностей привода. Так:

- повышение эффективности процесса перемешивания происходит за счет того, что транспортерная лента и плита расположены вертикально, и смешиваемый материал не находится в состоянии постоянного прилегания к поверхности ленты, и, также, материал меньше препятствует отгибу и колебаниям гибких ребер,

- снижение потребной мощности привода барабанов транспортерной ленты обуславливается тем что, ролики плиты не погружены в слой перемешиваемых материалов, благодаря вертикальному расположению плиты и ленты;

- самоочищение поверхности вертикальной плиты происходит вследствие того, что ее профиль выполнен определенным образом.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ И УПЛОТНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2241530C1 |

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2135052C1 |

| СМЕСИТЕЛЬ | 1998 |

|

RU2150317C1 |

| СМЕСИТЕЛЬ | 1998 |

|

RU2147460C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2147921C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2146965C1 |

| СМЕСИТЕЛЬ | 2000 |

|

RU2203727C2 |

| АГРЕГАТ ДЛЯ ПРИГОТОВЛЕНИЯ СЫПУЧИХ И ВЯЗКОСЫПУЧИХ СМЕСЕЙ | 2010 |

|

RU2433857C1 |

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ С ЧАСТИЦАМИ РАСПЫЛЕННОЙ ЖИДКОСТИ | 2009 |

|

RU2425712C1 |

| СМЕСИТЕЛЬ | 2001 |

|

RU2188124C1 |

Изобретение относится к устройствам для смешивания сыпучих материалов и может быть использовано в строительном производстве, производстве технического углерода, сельскохозяйственном и химическом производстве. Смеситель содержит барабанный дозатор с упругими ребрами и узел смешения. Узел смешения состоит из вертикального ленточного транспортера, который снабжен поперечно расположенными упругими ребрами, и вертикальной плиты, имеющей седлообразные ролики. При взаимодействии роликов с ребрами транспортера происходит процесс перемешивания. Технический результат состоит в стабильности соотношения компонентов и постоянстве расхода. 1 ил.

Смеситель, содержащий бункеры с сыпучим материалом, транспортерную ленту с упругими элементами и плиту, на которой расположены ролики с определенным шагом, отличающийся тем, что к выпускным отверстиям бункера примыкают эластичные элементы, размещенные на поверхности барабана, снабженного приводом, а транспортерная лента и плита расположены вертикально под барабаном, причем ролики плиты имеют седлообразную форму.

| УСТРОЙСТВО ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1998 |

|

RU2135052C1 |

| СМЕСИТЕЛЬ | 1998 |

|

RU2150317C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2146965C1 |

| Смеситель сыпучих материалов | 1987 |

|

SU1491733A1 |

| US 4702609 A, 27.10.1987. | |||

Авторы

Даты

2005-10-10—Публикация

2004-04-01—Подача