Предлагаемое изобретение предназначено для применения в сельскохозяйственном производстве, производстве строительных материалов, фармацевтической промышленности и в других областях.

Известен битерно-винтовой смеситель непрерывного действия, содержащий корпус, винтовой и лопастной валы и приводы [1]. Смешение материалов производится при вращении в одну сторону винтового и лопастного валов. Вращаясь с разными скоростями от индивидуальных приводов, они обеспечивают продвижение материалов от загрузочного бункера к выгрузному отверстию с частичным возвращением смеси назад для увеличения продольного перемешивания и однородности смеси. Лопастной вал, вращающийся с большей скоростью, чем винтовой, забрасывает смешиваемую массу на винтовой шнек.

К недостаткам данного смесителя следует отнести сложность его устройства. Для получения смеси хорошего качества необходимо длительное время пребывания в рабочей зоне, для чего смесь надо пропускать через устройство несколько раз. Особенно длителен процесс смешения сыпучих материалов, отличающихся массовыми соотношениями в десятки раз. При этом резко снижается производительность процесса.

Известен смеситель сыпучих материалов, взятый в качестве прототипа [2], содержащий цепной транспортер, систему роликов, ленту и привод.

Смешение производится на транспортерной ленте, совершающей движение типа "бегущая волна". Для интенсификации процессов смешения цепной транспортер, ролики которого взаимодействуют с лентой, совершает качательное движение относительно оси ведущих звездочек. К недостаткам данного смесителя следует отнести сложную конструкцию, а волнообразное движение ленты приводит к ее быстрому износу.

Кроме того, низка эффективность смешения, особенно применительно к исходным материалам, отличающимся кассовым соотношением в десятки раз.

Цель изобретения - создание агрегата для смешения сыпучих материалов, имеющего несложную конструкцию и высокое качество смешения. Поставленная цель достигается тем, что в устройстве для смешения сыпучих материалов, содержащем дозаторы, узел смешения с ленточным транспортером и привод, узел смешения выполнен в виде размещенной в кожухе плиты, кинематически связанной с механизмом вертикального перемещения. На плите закреплены кронштейны с роликами, последовательно взаимодействующими с установленными на ленте транспортера поперечными упругими ребрами, при этом ролики установлены с равномерно увеличивающимся шагом, причем суммарный прирост шага роликов меньше шага ребер ленты транспортера.

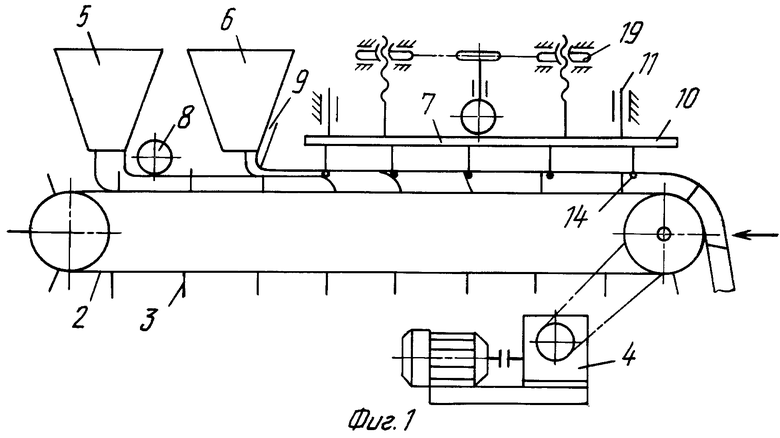

На фиг. 1 изображено устройство смешения сыпучих материалов.

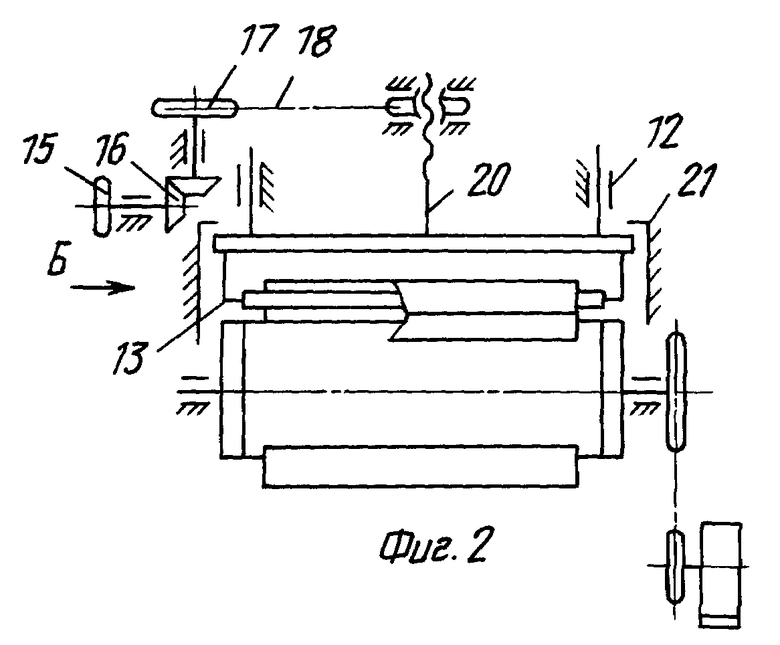

На фиг. 2 изображен вид на фиг. 1 по стрелке А.

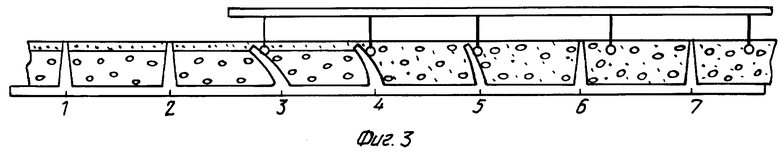

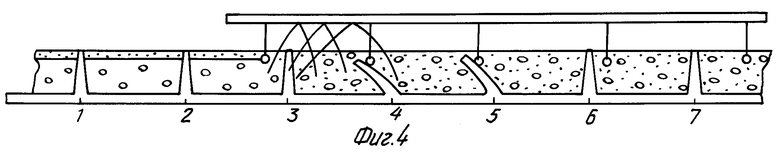

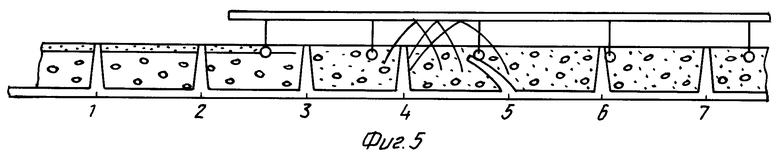

На фиг. 3, 4, 5 - вид на фиг. 2 по стрелке Б.

Показано последовательное срабатывание упругих ребер ленты транспортера при ее перемещении и движение отбрасываемых частиц сыпучего материала.

Агрегат содержит барабаны 1 с транспортерной лентой 2, снабженной поперечными упругими ребрами 3. На раме транспортера установлены: привод 4, дозаторы 5, 6 и узел смешения 7. За дозатором 5 над лентой установлен приводной ролик 8 для разрушения слежавшихся кусков сыпучего материала и одновременного сглаживания его поверхности. На выходе из дозатора 6 имеется пластина 9 для сглаживания поверхности сыпучего материала, подаваемого дозатором 6.

Узел смешения 7 состоит из плиты 10, на которой закреплены направляющие 11, установленные в подшипниках скольжения 12. На нижней поверхности плиты 10 установлены кронштейны 13 со свободновращающимися роликами 14.

Регулировка уровня установки плиты 10 производится маховичком 15 через пару конических шестерен 16, звездочку 17 и цепь 18, связанную со звездочками 19, взаимодействующими с закрепленными на плите винтами 20. Узел смешения 7 размещен в кожухе 21.

Работа устройства.

Подлежащие смешению компоненты (например торф, минеральные удобрения и пр.), из дозаторов 5 и 6 поступают на ленточный транспортер и раскладываются слоями на ленте. При проходе под приводным роликом 8 происходит разрушение крупных кусков сыпучего материала и сглаживание его поверхности.

Из дозатора 6 с малым расходом материала, как правило это минеральные удобрения, на поверхность, образованную роликом 8, наносится слой второго сыпучего материала. Поверхность его сглаживается пластиной 9.

Далее транспортерная лента с сыпучим материалом проходит под узлом смешения 7. Ролики узла смешения расположены с равномерно увеличивающимся на постоянную величину шагом. Суммарный прирост шага роликов меньше шага ребер ленты. При таком расположении роликов узла смешения, за ход ленты, равный максимальному шагу роликов, последовательно срабатывает группа упругих ребер транспортерной ленты в количестве, равном числу роликов узла смешения. При этом происходит смешение слоев сыпучих материалов, находящихся в промежутке, прилегающем к работающему ребру, и последовательное перебрасывание частиц сыпучего материала из одной ячейки между ребрами на передний край следующей по ходу движения транспортерной ленты. При этом происходит интенсивное смешение слоев сыпучего материала.

На фиг. 3 изображено относительное положение ребер транспортерной ленты и роликов узла смешения в начале одного из циклов. Ребро 3 находится в максимально отогнутом положении. Смесь в ячейках 4-5, 5-6 и 6-7 получена в предыдущем цикле.

На фиг. 4 изображено относительное положение ребер транспортерной ленты и роликов узла смешения в момент срабатывания ребра 3. Смесь отбрасывается вперед по ходу ленты и частично вверх. Струи ударяются о поверхность плиты, отражаются под углом вниз, пересекаясь при этом друг с другом и со струями, отбрасываемыми вперед, с небольшим наклоном вверх. При этом происходит интенсивное смешение.

На фиг. 5 изображен тот же процесс, что и на фиг. 4, при отработке ребра 4 и так далее до срабатывания количества ребер, равного числу роликов узла смешения.

Последовательное, а не одновременное срабатывание ребер транспортера уменьшает нагрузку на ленту и уменьшает потребную мощность электродвигателя.

Кроме того, при последовательном срабатывании ребер транспортера, по ходу ленты происходит частичное перебрасывания смеси через следующее ребро и заполнение пространства между смесью и ребром, образующегося при отгибе ребра.

Для увеличения эффективности заполнения пустого пространства предусмотрен подъем или опускание плиты 10 маховичком 15. Кроме того, изменение высоты расположения плиты служит для установки максимальной эффективности смешения.

Устройство для смешения сыпучих материалов, простое по конструкции, обеспечивает высокую производительность и качество смешения.

Источники информации:

1. Кунта Г.М. Технология переработки и приготовления кормов. М. Колос, 260, 1978 г.

2. SU А.С. 1491733 A1, кл. B 28 C 5/34, 07.07.89.

| название | год | авторы | номер документа |

|---|---|---|---|

| СМЕСИТЕЛЬ | 2004 |

|

RU2261754C1 |

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ И УПЛОТНЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 2003 |

|

RU2241530C1 |

| СМЕСИТЕЛЬ | 1998 |

|

RU2150317C1 |

| СМЕСИТЕЛЬ | 1998 |

|

RU2147460C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2146965C1 |

| АГРЕГАТ ДЛЯ СМЕШЕНИЯ СЫПУЧИХ МАТЕРИАЛОВ | 1997 |

|

RU2132723C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2147921C1 |

| СМЕСИТЕЛЬ | 2000 |

|

RU2203727C2 |

| АГРЕГАТ ДЛЯ ПРИГОТОВЛЕНИЯ СЫПУЧИХ И ВЯЗКОСЫПУЧИХ СМЕСЕЙ | 2010 |

|

RU2433857C1 |

| СМЕСИТЕЛЬ | 1999 |

|

RU2156647C1 |

Изобретение предназначено для использования в сельскохозяйственном производстве, в производстве строительных материалов, фармацевтической промышленности и в других областях. В пределах устройства для смешения сыпучих материалов узел смешения выполнен в виде размещенной в кожухе плиты, кинематически связанной с механизмом вертикального перемещения, а на плите закреплены кронштейны с роликами, последовательно взаимодействующими с установленными на ленте транспортера поперечными упругими ребрами. Ролики установлены с равномерно увеличивающимся шагом, причем суммарный прирост шага роликов меньше шага ребер ленты транспортера. Устройство для смешения простое по конструкции, имеет высокую производительность и качество смешения. 5 ил.

Устройство для смешения сыпучих материалов, содержащее дозаторы, узел смешения с ленточным транспортером и привод, отличающееся тем, что узел смешения выполнен в виде размещенной в кожухе плиты, кинематически связанной с механизмом вертикального перемещения, а на плите закреплены кронштейны с роликами, последовательно взаимодействующими с установленными на ленте транспортера поперечными упругими ребрами, при этом ролики установлены с равномерно увеличивающимся шагом, причем суммарный прирост шага роликов меньше шага ребер ленты транспортера.

| Смеситель сыпучих материалов | 1987 |

|

SU1491733A1 |

| 0 |

|

SU198905A1 | |

| Линия приготовления кормов | 1985 |

|

SU1544349A1 |

| Устройство для перемешивания сухихКОМпОНЕНТОВ бЕТОННОй СМЕСи | 1979 |

|

SU852581A1 |

| УСТРОЙСТВО Ц,ДЯ ПРИГОТОВЛЕНИЯ ТОРФОИЗОЛЯЦИОННОЙЛ1АССЫ | 0 |

|

SU306695A1 |

| Кунта Г.М | |||

| Технология переработки и приготовления кормов | |||

| - М.: Колос, 1978, с.260. | |||

Авторы

Даты

1999-08-27—Публикация

1998-06-30—Подача