Область техники, к которой относится изобретение

Предлагаемое изобретение относится к деревообрабатывающей промышленности и может быть использовано при создании строительных лесоматериалов, деревянных конструкций и составных пиломатериалов.

Уровень техники

Автору известны способы склеивания пиломатериалов на зубчатый шип, внахлестку, на фугу (см. Ковальчук Л.М., Баскакин Е.Н., Белозерова А.С. «Механизированное склеивание древесины на зубчатый шип», ЦНИИТИЭлеспром, Москва, 1963, с.48) (Глебов И.Т., Встомкина Ю.И. «Сращивание пиломатериалов по длине» ВНИПИЭИлеспром, Москва, 1982 г., с. 34).

Однако такие способы склеивания древесины пригодны только для плоских сухих пиломатериалов и невозможно такими способами склеить сырые пиломатериалы, тем более круглые лесоматериалы, а также пиломатериалы разных пород.

Автору известен также патент РФ №2179923, кл. МКИ В 27 М 3/14, «Способ изготовления литой шпалы для железных дорог широкой колеи», с помощью которого изготавливают шпалу из древесных волокон различных пород, металлической проволоки, каучука и вискозы путем прессования с давлением не менее 75 МПа при температуре 75-100°С. Но таким способом получают принципиально другой композиционный материал, который по своему составу и техническим характеристикам отличается от цельной древесины и практически не может быть использован для склеивания древесины.

Автору известен прототип - патент СССР № 1790487, кл. В27К 5/04, «Способ сварки древесины», при котором в место соединения поверхностей под давлением нагнетают металлический порошок, после чего соединяемые поверхности помещают в камеру с углекислым газом, а соединение их производят с помощью импульсного давления холодным методом.

Такой способ соединения концов древесины весьма затратный, так как требует специальной камеры с углекислым газом, работающей под большим давлением, и специального устройства холодной сварки полуметаллических концов свариваемых материалов, что резко ограничивает применение на практике такого способа.

Сущность изобретения

В предлагаемом способе склеивания сырых лесоматериалов предлагается прежде всего концы склеиваемых лесоматериалов прокатать вальцами до получения древесных волокон, которые затем предлагается промыть, освобождая их от мелких древесных частиц, а промытые древесные волокна склеиваемых лесоматериалов соединить в матрице, а матрицу с соединенными волокнами заполнить синтетическим материалом, например полистиролом, в пропорции древесные волокна 70%, синтетический материал, например полистирол, 30%, эту массу подают под пресс с давлением 100 МПа и выдерживают в течение не менее 5 минут при температуре 75-100°С.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение задачи обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с прототипом по патенту №1790487. В результате было установлено, что концы для сращивания подготавливаются по-разному. Разные и специальные устройства для сращивания концов лесоматериалов, в прототипе не указаны давление склеивания, температура склеивания, отсутствует соотношение металлического порошка и древесины, нет продолжительности склеивания, для организации производства по способу прототипа требуется углекислый газ.

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами, приведенными в таблице.

Сравнение основных признаков

(патент №1790487)

- древесные волокна

- синтетический материал, например полистирол

- металлический порошок

Наличие отличительных признаков в предлагаемом способе от прототипа позволяет сделать вывод, что он соответствует критерию «существенные отличия».

Анализ данных таблицы показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень чертежей

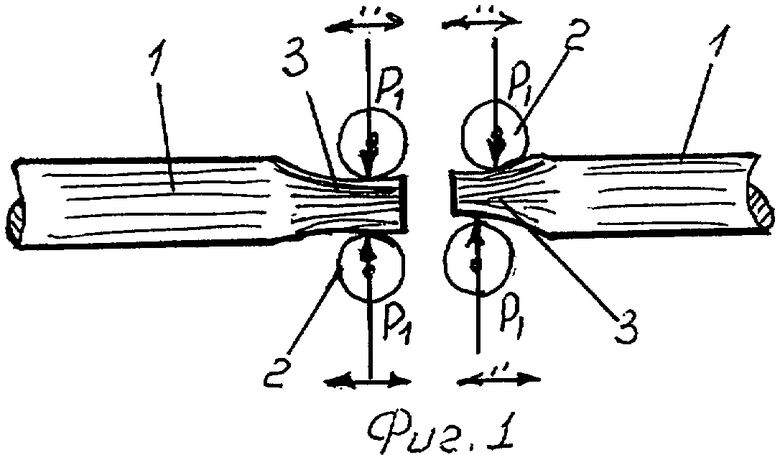

На фиг.1 показана операция прокатки концов склеиваемого материала вальцами до образования древесных волокон.

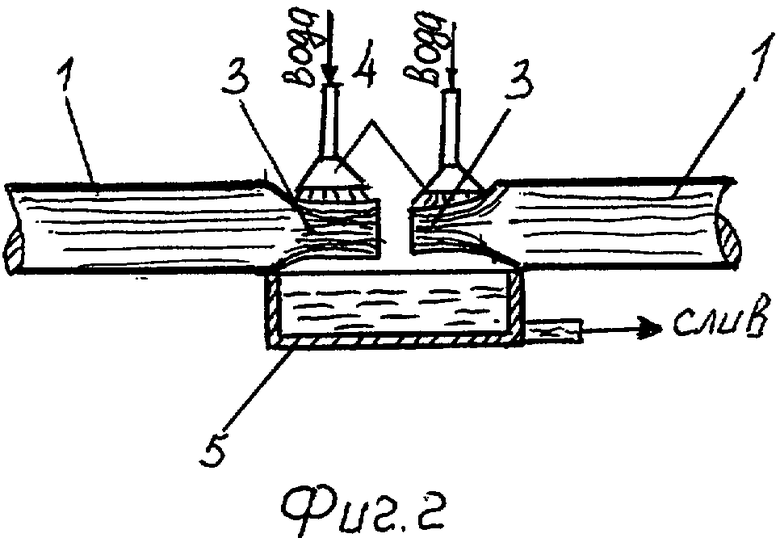

На фиг.2 изображена операция промывки древесных волокон с помощью форсунок водой.

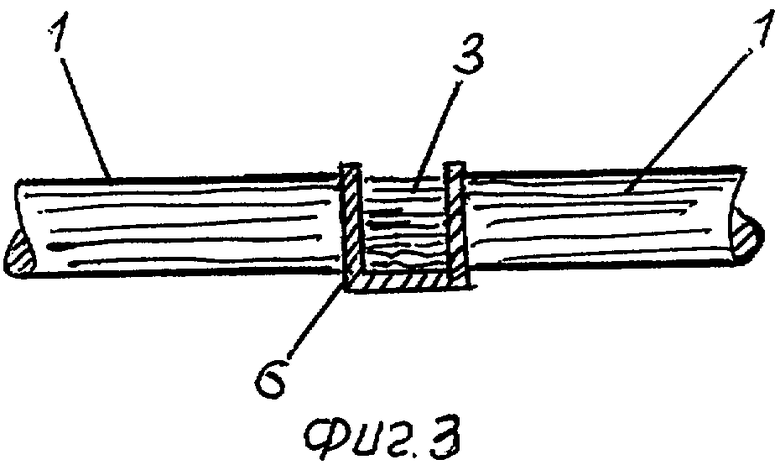

На фиг.3 изображена операция соединения концов древесных волокон в матрице.

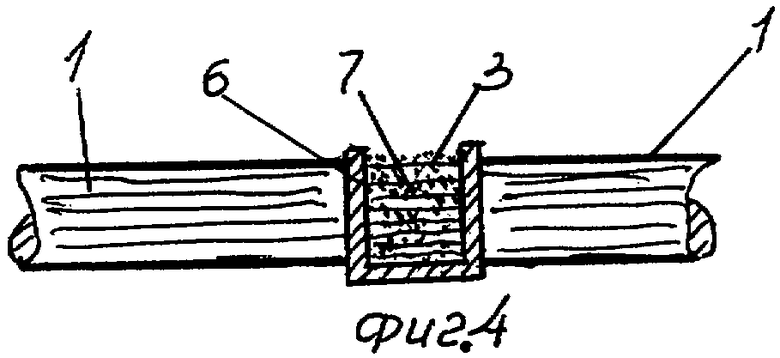

На фиг.4 изображена операция заливки в матрице древесных волокон синтетическим материалом, например полистиролом.

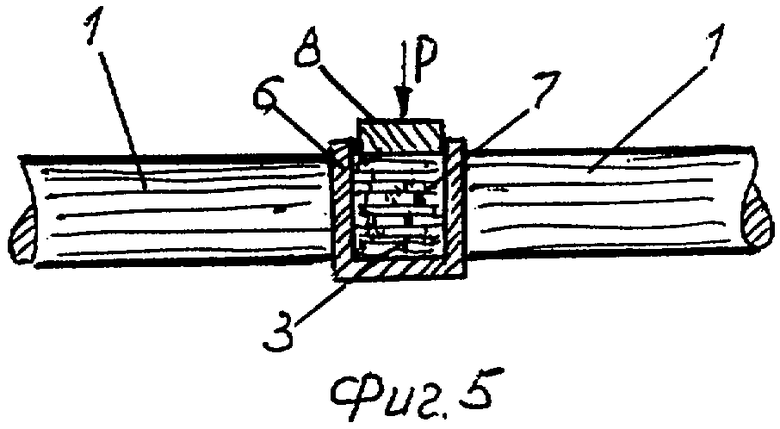

На фиг.5 показана операция прессовки концов соединяемых лесоматериалов в матрице.

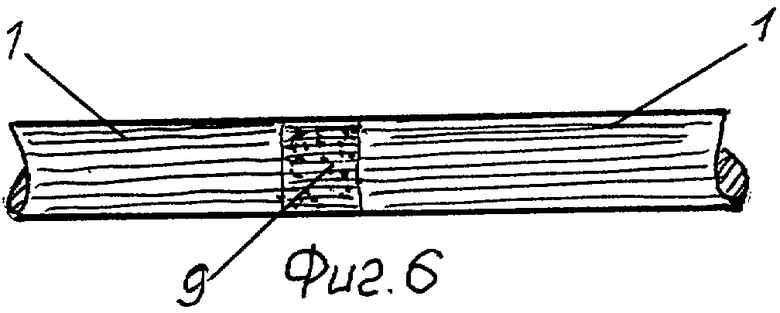

На фиг.6 показан склеенный лесоматериал.

Сведения, подтверждающие возможность осуществления предлагаемого изобретения

Склеивание сырых лесоматериалов начинается с прокатки концов лесоматериала 1 вальцами 2 под давлением Р до получения древесных волокон 3. Затем концы древесных лесоматериалов 1 подают под форсунки 4, которые водой промывают древесные волокна 3, освобождая их от мелких древесных частиц в бак 5, с которого затем они сливаются в отходы. Промытые древесные волокна 3 концов склеиваемых лесоматериалов 1 соединяют и укладывают в матрицу 6, затем после укладки матрицу 6 заполняют синтетическим материалом, например полистиролом 7, выдерживая пропорцию 70% древесных волокон 3 и 30% синтетического материала, например полистирола, 7. Приготовленная смесь в матрице 6 подается под пресс 8, который давит с силой 100 МПа при температуре 75-100°С в течение не менее 5 минут, после этого склеиваемый лесоматериал вынимается из матрицы и полученный шов 9 охлаждается в воздушной среде.

Реализация предлагаемого способа позволит склеивать сырые лесоматериалы как круглого, так и плоского сечения, что значительно уменьшит затраты на их подготовку (исключается операция сушки лесоматериалов), открывается возможность склеивать круглые лесоматериалы и лесоматериалы разных пород и влажности, что значительно увеличит ассортимент строительных лесоматериалов, деревянных конструкций различной формы и быстрое сращивание пиломатериалов по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО БРУСА ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2354549C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИТОЙ ШПАЛЫ ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ ШИРОКОЙ КОЛЕИ | 2000 |

|

RU2179923C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦОВЫХ ЩИТОВЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2512359C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ШПАЛ ПРОКАТОМ | 2007 |

|

RU2354548C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОРЦЕВЫХ ЩИТОВЫХ ЭЛЕМЕНТОВ ИЗ ДРЕВЕСИНЫ | 2012 |

|

RU2522727C1 |

| РЕТОРТА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ШПАЛЫ | 2007 |

|

RU2351463C1 |

| Способ изготовления клееного бруса | 2017 |

|

RU2687603C1 |

| СПОСОБ ОБРАБОТКИ ДРЕВЕСИНЫ | 2001 |

|

RU2192348C1 |

| СПОСОБ ЛОКАЛЬНОГО ОКРАШИВАНИЯ ДРЕВЕСИНЫ | 2021 |

|

RU2773657C1 |

| КРИВОЛИНЕЙНЫЙ КОМПОЗИТНЫЙ ЭЛЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2005 |

|

RU2297332C2 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано при создании строительных лесоматериалов, деревянных конструкций и составных пиломатериалов. Описывается способ склеивания сырых лесоматериалов, включающий укладку склеиваемых концов в матрицу, заполняемую синтетическим материалом, с последующей их прессовкой, причем концы склеиваемого лесоматериала прокатывают вальцами до получения древесных волокон, которые затем промывают, освобождая от мелких древесных частиц, и соединяют волокна склеиваемых концов лесоматериалов в матрице, а матрицу с соединенными волокнами заполняют синтетическим материалом в пропорции древесные волокна 70%, синтетический материал 30%, эту массу подают под пресс при давлении 100 МПа и выдерживают в течение не менее 5 минут при температуре 75-100°С. Технический результат - позволяет склеивать лесоматериалы разных пород и влажности как круглого, так и плоского сечения. 1 табл., 6 фиг.

Способ склеивания сырых лесоматериалов для строительных конструкций, включающий укладку склеиваемых концов в матрицу, заполняемую синтетическим материалом, с последующей их прессовкой, отличающийся тем, что концы склеиваемого лесоматериала прокатывают вальцами до получения древесных волокон, которые затем промывают, освобождая от мелких древесных частиц, и соединяют волокна склеиваемых концов лесоматериалов в матрице, а матрицу с соединенными волокнами заполняют синтетическим материалом в пропорции древесные волокна 70%, синтетический материал 30%, эту массу подают под пресс при давлении 100 МПа и выдерживают в течение не менее 5 мин при температуре 75-100°С.

| Способ сварки древесины | 1990 |

|

SU1790487A3 |

Авторы

Даты

2005-10-10—Публикация

2003-11-06—Подача