Предлагаемее изобретение откосится к деревообрабатывающей промышленности и может быть использовано для производства железнодорожных шпал.

Авторам известен способ изготовления шпалы для железных дорог широкой колеи по ГОСТ 78-89, когда из цельной древесины вырезают необрезную, полуобрезную и обрезную шпалу. Такой способ изготовления цельнобрусковых шпал существует с момента появления железных дорог. Однако эксплуатационные качества таких шпал далеки от совершенства, во-первых, срок службы их в путях ограничен 5-7 годами, кроме того, такие шпалы требуют специальной пропитки, чем занимаются шпалопропиточные заводы МПС, они относительно дороги. Изготавливают также шпалы из крупномерной древесины - минимальный диаметр 26 см, поэтому существует резкий дефицит исходного сырья.

Авторам известен способ изготовления составных деревянных шпал по ТУ 13-0273895-401-89, который заключается в том, что два деревянных бруска малого сечения соединяются металлическими болтами. Такие шпалы по своим эксплуатационным качествам и по механической прочности могут применяться только в малодеятельных (подъездных) путях и их сфера применения весьма ограничена.

Известен также "Способ производства составных деревянных шпал" по авт. св. 1412961, кл. В 27 М 3/14, в котором с целью повышения качества шпал, пропитку осуществляют перед сборкой, наколку каналов выполняют под углом 75-90o к пласти каждой заготовки без выхода их на другую пласть, сборку выполняют совмещением наколотых пластей, при этом оси каналов образуют "елочку" с расположением вершины к основанию шпалы.

Такой способ изготовления составных деревянных шпал несколько улучшает защитные свойства шпалы от гниения, но значительно ослабляет поперечное сечение шпалы, что приводит к еще большему ограничению сферы ее применения, совсем малодеятельные железнодорожные тупики.

Известен способ изготовления деревянных шпал путем склеивания, его технология определена ГОСТ 9371-90 "Брусья клеенные для железных дорог широкой колеи" и ГОСТ 28469-90 "Шпалы и брусья деревянные клеенные для трамвайных путей". По этому способу отрезки древесины разной длины склеиваются в щит, а щит затем в шпалу с вертикальными и горизонтальными швами склеивания. Недостатком эксплуатационных качеств таких шпал является прежде всего растрескивание и отделение склеиваемых слоев под знакопеременной нагрузкой от колес подвижного состава, поэтому применение клееных шпал на железнодорожных путях широкой колеи не нашло применения.

Авторам известны различные способы изготовления композиционных материалов, например, авт.св. 1329972, кл. В27 N 3/02 "Способ изготовления композиционного материала на основе фенолформальдегидного связующего и древесного наполнителя", в котором с целью повышения текучести, ударной и теплостойкости материала, в фенолформальдегидное связующее вводят дициандиамид в количестве 1-12 мас.% от количества фенолформальдегидного связующего.

Анализ показал, что такой способ изготовления композиционного материала не пригоден для изготовления деревянных шпал, так как он плохо работает на поперечный изгиб и плохо воспринимает усилия смятия под рельсовой прокладкой и знакопеременную нагрузку от колес подвижного состава.

Известен также "Способ изготовления цельнопрессованных древесных изделий" по авт.св. 1346426, кл. В27 N 3/02, в котором с целью повышения качества древесных изделий путем увеличения текучести и жизнеспособности пресс-массы, после смешивания древесных частиц со связующим выполняют защитную обработку осмоленных частиц бутадиенстирольным каучуковым лапиксом, при этом фенолформальдегидное связующее берут в количестве 20-25 мас.%, а бутадиенстирольный каучуковый латекс в количестве 5-15 мас.% от количества пресс-массы.

Однако такой композиционный материал не пригоден для изготовления железнодорожной шпалы, так как будучи гибким и эластичным, совсем плохо держит ударные нагрузки от колес подвижного состава и не обеспечивает необходимой твердости поверхности под подошвой рельса, а также плохо реагирует на знакопеременную нагрузку, возникающую в шпалах при прохождении подвижного состава.

Авторам известен также прототип заявки Франции 2618719, МКИ В27N5/00 "Изготовление прессованных изделий", в которой используются древесные волокна любых пород и 10% связующего материала в виде смолы, клея либо полимеризующего вещества, прессуют этот материал при давлении 80-500 кг/см2.

Однако этот материал также не пригоден для производства железнодорожных шпал, будучи гибким и способным воспринимать ударные нагрузки, он совершенно плохо воспринимает сминающие усилия от подошвы рельса, а также не обладает достаточной жесткостью, чтобы от перерезающих сил не деформироваться и не терять своей геометрической формы, что очень важно для шпалы, так как она должна передавать постоянную и равномерно распределенную нагрузку на балласт и тем самым обеспечивать безопасность движения поездов по путям.

Сущность изобретения

В предлагаемом способе изготовление литой шпалы для железных дорог широкой колеи прежде всего предлагают создать композиционный материал из волокон различных древесных пород, металлической проволоки, каучука и вискозы, а чтобы сократить стоимость такой шпалы, предлагают производить древесные волокна из отходов деревообработки и лесопиления, а металлическую проволоку, каучук и вискозу получают путем переработки использованных автомобильных и тракторных шин. Чтобы обеспечить все физико-технические свойства железнодорожной шпалы, в качестве наполнителя применяют древесные волокна в количестве 50-70 мас. % для придания жесткости и воспринятию знакопеременных нагрузок применяют металлическую проволоку в количестве 30-10 мас.%, а для обеспечения гибкости и в качестве связующего материала используют жидкий каучук в количестве 5-10 мас.% и вискозу в количестве 5-10 мас.% от предельной массы.

Чтобы железнодорожная шпала приняла строго определенную форму, матрицу подают в пресс, где создают давление не менее 75 МПа и обеспечивают минимальную выдержку при горячем прессовании с температурой 75-100oС не менее 1 мин, чтобы не произошло возгорание древесных волокон, прессование обеспечивают с минимальным доступом воздушной среды.

Наличие таких отличительных признаков от прототипа позволяет сделать вывод, что предлагаемое техническое решение задачи обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с наиболее близким аналогом, заявка Франции 2618719, МКИ В 27 N 5/00. В результате было установлено, что композиционный материал не содержит такие компоненты, как металлическая проволока, каучук и вискоза, что древесное волокно используют на 90% как основной материал, он не выполняет условия наполнителя и материал прессуют под недостаточным давлением пресса, а также отсутствует время выдержки в прессе, т.е. не обеспечивается его строгая геометрическая форма. Отсутствие температурного режима прессования не дает возможности гарантировать однородность получения композиции и последующего отвердения в строго заданной форме.

Наличие отличительных признаков в предлагаемом способе от ближайшего аналога позволяет сделать вывод, что он соответствует критерию "существенные отличия".

Технический результат, дающий положительный эффект по сравнению с прототипом, определяется свойствами и показателями, приведенными в таблице.

Анализ данных таблицы показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

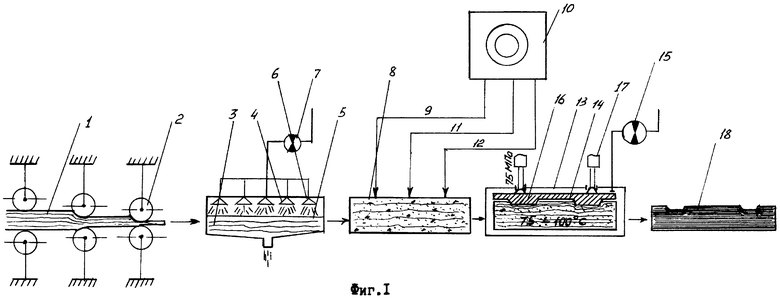

На фиг. 1 изображена схема способа изготовления литой шпалы для железных дорог широкой колеи.

На фиг. 2 изображен продукт способа, литая шпала.

Сведения, подтверждающие возможность осуществления предлагаемого изобретения

Изготовление литой шпалы начинают с подачи исходного древесного сырья 1, которое может быть в виде отходов деревообработки, лесопиления (рейки, горбыля, срезок, абапола и т.д.). Сырье пропускают через вальцовочную машину 2, которая с помощью вальцов раскатывает его на древесные волокна 3, затем древесные волокна передаются в промывочную машину 4 и укладываются на сетку 5, на которую через форсунки 6 поступает вода под давлением, создаваемым насосом 7. Промытые древесные волокна укладывают в матрицу 8, сюда же в матрицу укладывают металлическую проволоку 9, а также из устройства 10 для переработки шин поступают в матрицу жидкий каучук 11 и жидкая вискоза 12. В матрицу закладывают 50-70% древесного волокна, 30-10% металлической проволоки, 5-10% жидкого каучука, 5-10% жидкой вискозы от общей массы композиционного материала. После заполнения матрицы композиционным материалом она поступает в ограничитель 13 доступа воздушной среды, который содержит изолированный кожух 14, из которого насос 15 постоянно откачивает воздушную среду и в который входит фигурная плита 16 пресса 17. Температура горячего прессования (плиты) должна быть не менее 75-100oС, а давление плиты пресса на композиционный материал должно составлять не менее 75 МПа в течение не менее 1 мин. После этого из матрицы вынимают литую шпалу (фиг. 2), которая имеет размеры: по длине 2750 мм ± 0,5, по ширине 260 мм ± 0,5, по высоте 180 мм ± 0,5. Древесные волокна 3 расположены по длине шпалы, металлическая проволока 9 располагается в шпале в виде сетки, а каучук 10 и вискоза 11 заполняют все пустоты между древесными волокнами и металлической проволокой, образуя монолитную композиционную массу, отвечающую всем физико-механическим свойствам железнодорожной шпалы, в которой сразу при прессовании оставлены места 18 для крепления закладной детали под подошву рельса.

Реализация предлагаемого способа позволит значительно улучшить эксплуатационные качества железнодорожной шпалы. Она будет иметь меньшую массу по сравнению с цельнобрусковыми, составными и клеенными шпалами, хорошую гибкость, большую сопротивляемость ударным нагрузкам и значительно сниженную стоимость, так как изготавливается из отходов деревообработки и лесопиления. Кроме того, используют материалы изношенных автомобильных и тракторных шин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИЦИОННЫХ ШПАЛ ПРОКАТОМ | 2007 |

|

RU2354548C1 |

| СПОСОБ ФОРМИРОВАНИЯ КОМПОЗИЦИОННОЙ ШПАЛЫ | 2008 |

|

RU2384399C1 |

| РЕТОРТА ДЛЯ ПРОИЗВОДСТВА КОМПОЗИЦИОННОЙ ШПАЛЫ | 2007 |

|

RU2351463C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХВОЙНО-ИГОЛЬЧАТОГО МАТЕРИАЛА | 2004 |

|

RU2266197C1 |

| СПОСОБ ПРОИЗВОДСТВА СТРОИТЕЛЬНОГО БРУСА ИЗ МОДИФИЦИРОВАННОЙ ДРЕВЕСИНЫ | 2007 |

|

RU2354549C1 |

| СПОСОБ СКЛЕИВАНИЯ СЫРЫХ ЛЕСОМАТЕРИАЛОВ | 2003 |

|

RU2261798C2 |

| ЗВУКОПОГЛОЩАЮЩАЯ ШПАЛА | 2002 |

|

RU2232220C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВОМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2002 |

|

RU2235637C2 |

| СОСТАВНАЯ КОМПОЗИЦИОННАЯ ШПАЛА | 2008 |

|

RU2389841C2 |

| УСТОЙЧИВАЯ ЖЕЛЕЗНОДОРОЖНАЯ ШПАЛА | 2007 |

|

RU2337200C1 |

Изобретение относится к деревообрабатывающей промышленности и может быть использовано для производства железнодорожных шпал. Шпалы изготавливают из древесных волокон, проволоки, каучука и вискозы. Композиционная смесь приготавливается в составе: древесные волокна 50-70%, проволока 30-10%, каучук 5-10%, вискоза 5-10% от общей массы. Шпалу прессуют при давлении не менее 75 МПа и выдерживают не менее 1 мин при температуре 75-100oС с ограниченным доступом воздушной среды. Изобретение повышает эксплуатационные качества шпалы, снижает ее массу и стоимость. 1 табл., 2 ил.

Способ изготовления литой шпалы для железных дорог широкой колеи, включающий укладку в матрицу композиционных материалов с последующей их прессовкой, отличающийся тем, что шпалу изготавливают из древесных волокон различных пород, металлической проволоки, каучука и вискозы, причем древесные волокна получают из отходов деревообработки лесопиления, а металлическую проволоку, каучук и вискозу - из изношенных шин, при этом композицию приготавливают в пропорции: древесные волокна 50-70%, металлическая проволока 3-10%, жидкий каучук 5-10%, жидкая вискоза 5-10% от прессуемой массы, композиционную массу подают в пресс с давлением не менее 75 МПа и выдерживают не менее 1 мин при температуре 75-100oС с ограниченным доступом воздушной среды.

| СПОСОБ И СИСТЕМА ДЛЯ ЗАКРЕПЛЕНИЯ ЭЛЕМЕНТА ОБОРУДОВАНИЯ НА КОНСТРУКЦИИ, ВЫПОЛНЕННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2618719C2 |

| Способ производства составных деревянных шпал | 1987 |

|

SU1412961A1 |

| Способ изготовления композиционного материала на основе фенолформальдегидного связующего и древесного наполнителя | 1985 |

|

SU1329972A1 |

| SU 1346642 A1, 23.10.1987. | |||

Авторы

Даты

2002-02-27—Публикация

2000-03-30—Подача