Настоящее изобретение относится к способу и устройству для получения расплавленного металла (термин, который включает металлические сплавы) из содержащего металлы сырья при использовании электрической энергии.

Настоящее изобретение, относится в частности, хотя это не означает, что исключительно, к получению чугуна, стали и ферросплавов в электрической печи.

Термин "электрическая печь", как его здесь понимают, включает в себя любую печь, в которой целиком или частично используют электрический ток для нагрева сырья, содержащего металлы.

Например, термин "электрическая печь" включает в себя общеизвестные работающие на переменном и постоянном токе электродуговые печи, обычно используемые в сталеплавильном производстве, печи с закрытой дугой, обычно используемые при производстве ферросплавов и чушкового чугуна, и индукционные печи, обычно используемые при плавлении металлических отходов.

Цель настоящего изобретения состоит в создании усовершенствованного способа и устройства для получения расплавленного металла из содержащего металл сырья в электрической печи.

В соответствии с настоящим изобретением предложен способ получения металла из содержащего металл сырьевого материала в электрической печи, включающий этапы:

(a) образования в печи ванны расплава, имеющего слой металла и слой шлака над слоем металла;

(b) подачи электрической энергии в печь и превращения ее в тепловую энергию и обеспечения таким образом потребностей процесса в тепловой энергии;

(c) введения газа-носителя и твердого содержащего углерод материала в ванну расплава через одно или более, чем одно, сопло/фурму;

(d) активирования выброса расплавленного материала из ванны расплава в виде всплесков, капель и струй в пространство над номинально спокойной поверхностью ванны расплава и образования переходной зоны и

(e) введения содержащего кислород газа в печь через одно или более, чем одно, сопло/фурму и последующего сжигания реакционных газов, выпускаемых из ванны расплава, что обеспечивает тем самым потребности процесса в тепловой энергии.

Термин "металлический слой", как его понимают здесь, означает область в ванне расплава, в которой в основном находится металл.

Термин "шлаковый слой″, как его понимают здесь, означает область ванны расплава, в которой находится главным образом шлак.

Термин "переходная зона", как его понимают здесь, означает зону над номинально спокойной поверхностью ванны расплава, в которой происходит выброс вверх, а затем падение вниз капель или всплесков расплавленного материала.

Термин "спокойная поверхность" в контексте ванны расплава, как его понимают здесь, означает поверхность ванны расплава в условиях процесса, при которых не производят введения газа/твердых материалов, и поэтому в ванне отсутствует перемешивание.

Этап (а) образования ванны расплава может включать подачу в печь исходной твердой шихты содержащего металл сырьевого материала и плавление, по меньшей мере, части шихты за счет тепловой энергии, генерируемой при подаче в печь электрической энергии.

Как вариант, этап (а) может включать подачу в печь содержащего металл сырьевого материала в расплавленной форме и образование тем самым ванны расплава.

В любой из ситуаций, описанных в двух предыдущих параграфах, способ может включать введение в печь дополнительного содержащего металл сырьевого материала на более позднем этапе процесса.

Переходная зона является эффективной областью для последующего сжигания в ней реакционных газов. Кроме того, движение капель, всплесков и струй расплавленного материала между ванной и переходной зоной является эффективным средством передачи в ванну расплава тепла, выделяемого при последующем сгорании реакционных газов. Помимо этого расплавленный материал, а особенно шлак, в переходной зоне является эффективным средством сведения к минимуму потерь тепла излучением через боковые стенки печи в контакте с переходной зоной.

Переходная зона совершенно отличается от шлакового слоя. Чтобы было понятно, при стабильных условиях работы процесса шлаковый слой содержит пузырьки газа в объеме сплошной жидкости, тогда как в переходной зоне содержатся всплески, капли и струи расплавленного материала в сплошной газовой фазе. Более конкретно переходная зона не является вспененной шлаковой средой и таким образом абсолютно отличается от зоны, которая обычно образуется в электродуговых печах обычного типа в результате кипения углерода и образования пены из частиц шлака в этих печах.

В случае, когда в электропечи находятся электроды, введенные в печь для передачи в нее электрической энергии, предпочтительно, чтобы способ включал образование на электродах защитного слоя расплавленного материала.

Предпочтительно, в частности, чтобы защитное покрытие на электродах образовывали всплески, капли и струи расплавленного материала, выбрасываемые из ванны расплава на этапе (d).

Реакционные газы, выделяемые из ванны расплава, могут содержать любые приемлемые горючие газы, такие как СО и H2

Последующее сжигание (дожигание) реакционных газов и передача энергии в ванну расплава в соответствии с настоящим изобретением дополняет потребности процесса в тепловой энергии и тем самым снижает потребности печи в электрической энергии.

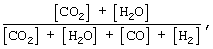

Степень дожигания газов предпочтительно составляет по меньшей мере 40%, более предпочтительно, по меньшей мере 60%, где дожигание газов определяют как:

где [СО2] = объем СО2 в процентах в отходящем газе;

[Н2О] = объем Н2О в процентах в отходящем газе;

[СО] = объем СО в процентах в отходящем газе;

[H2] = объем Н2 в процентах в отходящем газе.

Введение газа-носителя и твердого содержащего углерод материала в ванну расплава и введение в печь содержащего кислород газа согласно изобретению обеспечивает перемешивание компонентов в ванне расплава и в переходной зоне, а также в других зонах газового пространства над ванной расплава, что способствует ускорению необходимых для процесса химических реакций.

В зависимости от конечного продукта, подлежащего получению в процессе, в ванну расплава наряду с твердым содержащим углерод материалом можно вводить другие твердые материалы.

Например, когда способ относится к получению чугуна, в ванну расплава вместе с газом-носителем и содержащим углерод материалом могут быть введены содержащий железо сырьевой материал в форме железной руды и/или частично восстановленной железной руды, шлакообразующие агенты и флюсы.

В еще одном примере, когда способ относится к получению стали, в ванну расплава вместе с газом-носителем и содержащим углерод материалом могут быть введены содержащий железо сырьевой материал в форме стального скрапа, чушкового чугуна, отходов сталеплавильного производства и другого содержащего железо сырья, шлакообразующие агенты и флюсы.

В конкретном примере, когда способ относится к производству стали из железной руды и/или частично восстановленной железной руды, завершающие этапы способа могут включать прекращение введения твердого содержащего углерод материала в ванну расплава, чтобы облегчить регулирование концентрации углерода в ванне расплава для получения требуемого состава стали.

Предпочтительно, чтобы в металлический слой ванны расплава вводились газ-носитель и твердый содержащий углерод материал и необязательно другие твердофазные материалы.

Предпочтительно, в частности, чтобы переходная зона в ванне расплава была образована путем введения газа-носителя, твердого содержащего углерод материала и необязательно других твердофазных материалов через одно или более, чем одно, сопло/фурму, расположенное над слоем металла ванны расплава и проходящее в направлении сверху вниз.

Предпочтительно, чтобы одно или более, чем одно, сопло/фурма было расположено под углом от 30 до 60° относительно вертикали.

Предпочтительно, в частности, чтобы угол составлял от 20 до 60°.

Предпочтительно, чтобы сопла/фурмы были убирающимися.

Предпочтительно, чтобы введение в ванну расплава газано-сителя и твердого содержащего углерод материала и необязательно других твердофазных материалов было достаточным, чтобы вызвать выброс расплавленного материала в пространство над ванной расплава в форме фонтанирования.

Содержащий металл сырьевой материал может быть в любой подходящей форме, такой как окомкованные гранулы и мелкие частицы.

Содержащий металл сырьевой материал может быть предварительно нагрет.

Газ-носитель может быть любым подходящим газом-носителем.

Предпочтительно, чтобы газ-носитель был газом, практически не содержащим кислорода.

Предпочтительно, чтобы газ-носитель содержал азот.

Содержащий кислород газ может быть любым подходящим газом.

Например, когда способ относится к получению чугуна из железной руды и/или частично восстановленной железной руды, содержащим кислород газом может быть воздух или обогащенный кислородом воздух.

В этом случае предпочтительно, в частности, чтобы воздух был предварительно нагрет.

Предпочтительно, чтобы расположение и рабочие параметры одного или более, чем одного, сопла/фурмы, через которые вводят содержащий кислород газ, и рабочие параметры, которые обеспечивают регулирование переходной зоны, выбирали так, чтобы:

(a) содержащий кислород газ поступал в направлении переходной зоны и проникал в нее;

(b) поток содержащего кислород газа отклонял всплески, капли и струи расплавленного материала так, чтобы фактически:

(i) переходная зона простиралась вверх вокруг нижней части одного или более, чем одного, сопла/фурмы; и

(ii) вокруг конца одного или более, чем одного, сопла/ фурмы было образовано сплошное газовое пространство, называемое "свободным пространством".

Образование свободного пространства является важной особенностью, поскольку оно дает возможность реакционным газам в верхнем пространстве печи проходить в область конца одного или более, чем одного, сопла/фурмы и сгорать после этого в данной области. В этом контексте термин "свободное пространство", как его понимают здесь, означает пространство, которое практически не содержит металла и шлака.

В соответствии с настоящим изобретением, разработана также электрическая печь для получения металлов и металлических сплавов из содержащего металл сырья, включающая:

(a) средство введения газа-носителя и твердого содержащего углерод материала в ванну расплавленного металла и шлака в печи из места выше ванны расплава и/или через участок боковой стенки печи для введения их в контакт с ванной расплава и обеспечения проникновения твердого материала в ванну расплава, а также чтобы прямо или косвенно вызвать выброс расплавленного материала (который включает металл и/или шлак) в пространство над спокойной поверхностью ванны расплава для образования переходной зоны; и

(b) средство введения содержащего кислород газа в пространство над поверхностью ванны расплава, в котором происходит последующее сгорание реакционных газов, выпускаемых из ванны расплава.

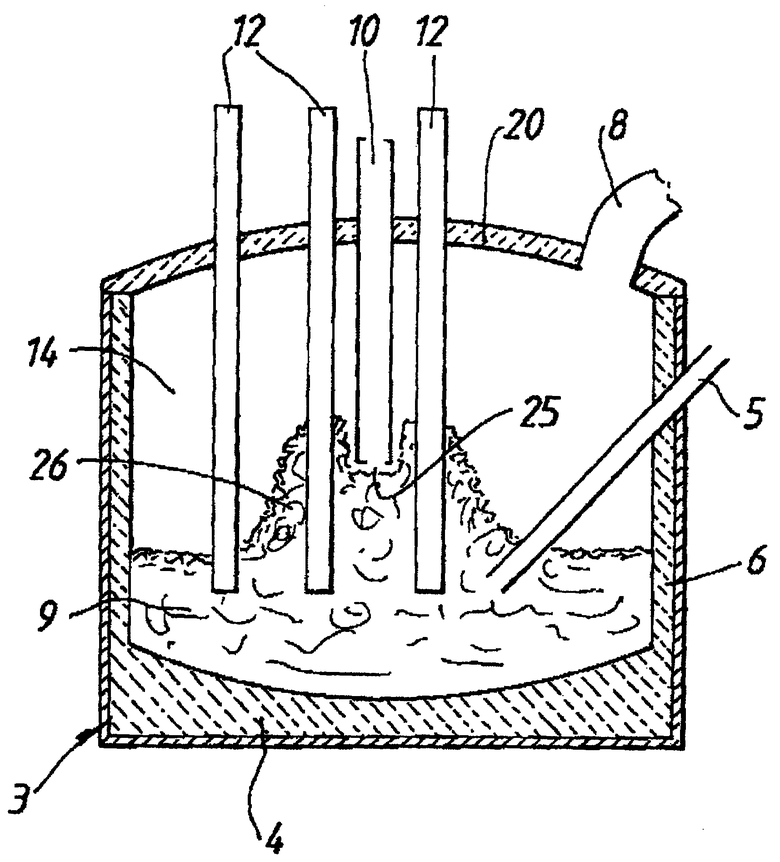

Настоящее изобретение далее описано посредством примера, со ссылкой на прилагаемый чертеж, который представляет собой вертикальный разрез предпочтительного варианта электрической печи в соответствии с настоящим изобретением для выполнения предпочтительного варианта способа согласно изобретению.

Следующее далее описание дано в контексте плавления железной руды для получения расплавленного чугуна. Должно быть понятно, что настоящее изобретение не ограничено этим применением, а может быть использовано в целом для получения металлов и металлических сплавов, таких как сталь и ферросплавы, из содержащего металл сырья.

Показанная на чертеже печь представляет собой электродуговую печь прямого нагрева, работающую на переменном токе, с тремя электродами 12, проходящими в печи сверху вниз. Электроды 12 присоединены к источнику переменного тока (не показан).

При запуске процесса в печь загружают исходную шихту, состоящую из железной руды и/или частично восстановленной железной руды, твердого содержащего углерод материала, такого как уголь, образующих шлак агентов и флюсов. Количество шихты и положение электродов 12 выбирают так, чтобы концы электродов 12 были погружены в шихту. Печь работает так, что между электродами 12 и шихтой возникают электрические дуги. В верхней части шихты может находиться подходящий материал с высокой электропроводностью для облегчения зажигания и установления стабильных дуг.

Дуги выделяют значительную тепловую энергию, которая обеспечивает плавление шихты, а также поддержание ванны 9 расплава, показанной на чертеже. Ванна расплава содержит металлический слой (не показан) и шлаковый слой (не показан) над слоем металла.

Железная руда в шихте и железная руда, которую впоследствии добавляют в печь, постепенно плавятся с образованием расплавленного чугуна, который составляет часть ванны расплава. Расплавленный чугун периодически выпускают из печи.

Содержащий углерод материал в металлической шихте и содержащий углерод материал, который впоследствии добавляют в печь 3, действует как восстановитель и источник энергии.

Печь включает металлический кожух и футеровку из огнеупорного материала и охлаждаемую водой обшивку, которые предназначены для того, чтобы вмещать металлическую шихту, включая ванну расплава. Печь содержит основание 4, цилиндрическую боковую стенку 6, свод 20 и выпускной патрубок 8 для отходящего газа. Охлаждаемая водой обшивка может иметь любую подходящую конфигурацию. Например, охлаждаемая водой обшивка может быть такого типа, как описанный в заявке на Международный патент PCT/AU 99/00537, от имени заявителя настоящего изобретения.

Кроме того, печь содержит единственное сопло/фурму 5, проходящее в печь сквозь боковую стенку в положении, при котором в процессе использования открытый конец сопла/фурмы 5 находится на небольшом расстоянии выше номинально спокойной поверхности металлического слоя в ванне расплава 9. Сопло/фурма 5 расположено наклонно книзу в направлении поверхности ванны 9 расплава под углом от 10 до 70° относительно вертикали.

Печь кроме того содержит убирающееся сопло/фурму 10, проходящее в печь через свод 20, как правило, вертикально.

При использовании после этапа запуска процесса в печи находится ванна расплава 9, содержащий углерод материал и железная руда и/или частично восстановленная железная руда, которым для продолжения процесса требуется введение азота (или любого другого подходящего газа-носителя), который вводят через сопло/фурму 5 в металлический слой ванны расплава 9. Кинетическая энергия твердофазного материала/газа-носителя обеспечивает проникновение твердофазного материала и газа в металлический слой. Из угля высвобождаются летучие компоненты и тем самым образуют газ в металлическом слое. Углерод частично растворяется в металле, а частично остается в виде твердого углерода. Железная руда плавится с образованием металла, и в процессе реакции плавления выделяется окись углерода. Газы, которые попадают в металлический слой, и те газы, что образуются при высвобождении летучих веществ и при плавлении, придают значительную подъемную силу расплавленному металлу, твердому углероду и шлаку (втянутому в металлический слой при вводе твердых веществ/газа) в металлическом слое, что вызывает выброс вверх всплесков, капель и струй расплавленного металла и шлака. Эти всплески, капли и струи захватывают шлак по мере того, как проходят сквозь шлаковый слой ванны расплава.

Подъем вверх расплавленного металла, твердого углерода и шлака вызывает значительное перемешивание металлического слоя и шлакового слоя, в результате чего шлаковый слой увеличивается в объеме. Степень перемешивания такова, что это приводит к установлению умеренно однородной температуры в этих областях, как правило, 1450-1550°С, при колебании температуры в каждой области порядка 30°С.

Кроме того, происходит выброс в верхнее пространство 14 над ванной расплава 9 всплесков, капель и струй расплавленного металла и шлака, вызванный подъемной силой расплавленного металла, твердого углерода и шлака, что образует переходную зону 26.

Шлаковый слой в общих понятиях представляет собой сплошной объем жидкости с находящимися в ней газовыми пузырьками, а переходная зона представляет собой сплошной объем газа с всплесками, каплями и струями расплавленного металла и шлака.

Подходящий содержащий кислород газ, такой как нагретый воздух или обогащенный кислородом воздух, вводят в печь через верхнее сопло/фурму 10. Положение сопла/фурмы 10 и скорость подачи газа через сопло/фурму 10 выбирают так, чтобы содержащий кислород газ проникал в центральную область переходной зоны 26 и поддерживал фактически свободное от металла/шлака пространство 25 вокруг конца сопла 10.

Ввод содержащего кислород газа через сопло/фурму 10 обеспечивает последующее сжигание реакционных газов СО и H2 в переходной зоне 26 и в свободном пространстве 25 вокруг конца сопла 10 и генерирование в газовом пространстве высоких температур порядка 2000°С и выше. Тепло передается поднимающимся и опускающимся всплескам, каплям и струям расплавленного материала в области введения газа, а затем частично передается в металлический слой, когда металл/шлак возвращаются в металлический слой.

Свободное пространство 25 важно для достижения высокой степени последующего сжигания газов (а именно более 40%), благодаря возможности поступления газов в пространство выше переходной зоны 26 в область конца сопла/фурмы 10 и увеличения тем самым присутствия имеющихся там реакционных газов при последующем сжигании.

Комбинированное действие положения сопла/фурмы 10, скорости подачи газа через сопло/фурму 10 и выброса вверх всплесков, капель и струй расплавленного металла и шлака формирует переходную зону 26 вокруг нижней области сопла/фурмы 10. Эта сформированная область частично обеспечивает преграду для передачи тепла излучением к боковой стенке 6.

Кроме того, поднимающиеся и опускающиеся капли, всплески и струи металла и шлака являются эффективным средством передачи тепла из переходной зоны 26 в ванну расплава, в результате чего температура переходной зоны 26 в области боковой стенки 6 имеет тот же порядок, что и температура ванны расплава.

Целью введения содержащего кислород газа через сопло/фурму 10 является последующее сжигание реакционных газов, таких как СО и H2, которые выходят из ванны расплава 9 в пространство 14, иначе их пришлось бы выпускать из печи через патрубок 8 для выпуска газа до основного дожигания более чем 40%.

Тепловая энергия, выделенная в процессе реакций дожигания газов, передается расплавленному материалу в переходной зоне 26 и таким образом поступает в ванну расплава 9, когда после выброса из ванны расплава всплески, струи и капели возвращаются в ванну расплава 9.

Тепловая энергия, передаваемая в ванну расплава 9 в результате дожигания реакционных газов, снижает потребность процесса в электрической энергии.

В описанных выше предпочтительных вариантах способа и устройства согласно изобретению можно предпринять изменения без отклонения от существа и объема изобретения.

Например, хотя предпочтительный вариант включает сопло/ фурму 10, которое проходит вертикально через свод 20, настоящее изобретение не ограничено этим и включает наличие одного или более одного сопла/фурмы для введения содержащего кислород газа, проходящего через боковую стенку 6 печи.

Хотя в заявке описан предпочтительный вариант на примере использования железной руды для получения расплавленного чугуна, изобретение не ограничивается этим применением и может использоваться главным образом для получения металлов и сплавов, таких как сталь и ферросплавы.

Что касается конкретного примера, то когда способ согласно изобретению относится к получению стали из сырьевого материала с высоким содержанием железа, такого как чугун горячего дутья (ЧГД), предпочтительно, чтобы процедура пуска включала подачу в печь твердой шихты из содержащего металл сырьевого материала и частичное плавление шихты за счет тепловой энергии, выделяемой электрическими дугами между электродами 12 и твердой шихтой, и, таким образом образование ванны расплава. Затем, после того, как ванна расплава образуется в достаточном количестве, способ предусматривает введение в ванну расплава через сопло/фурму 5 газа-носителя и твердого содержащего углерод материала и образование переходной зоны, а также введение в печь через сопло/фурму 10 содержащего кислород газа и последующее сжигание реакционных газов, выпускаемых из ванны расплава. Комбинированное действие тепла, генерируемого электрической энергией и последующим сжиганием газов, обеспечивает плавление остальной твердой шихты. После плавления остальной шихты способ предусматривает прекращение ввода в ванну расплава содержащего углерод материала и введения после этого содержащего кислород материала (таких как железная руда, частично восстановленная железная руда или содержащий кислород газ) для снижения содержания углерода до такого уровня, который требуется в составе стали.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ | 1999 |

|

RU2221052C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2221053C2 |

| СПОСОБ ПРЯМОГО ПЛАВЛЕНИЯ ДЛЯ ПОЛУЧЕНИЯ МЕТАЛЛА ИЗ ОКСИДОВ МЕТАЛЛОВ | 1998 |

|

RU2199591C2 |

| СПОСОБ ПРЯМОГО ПОЛУЧЕНИЯ ЖЕЛЕЗОУГЛЕРОДИСТЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361926C1 |

| СПОСОБ И УСТРОЙСТВО ПРЯМОЙ ВЫПЛАВКИ | 2001 |

|

RU2258744C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И МЕТАЛЛИЧЕСКИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2162108C2 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 2000 |

|

RU2260059C2 |

| СПОСОБ ВОССТАНОВИТЕЛЬНОЙ ПЛАВКИ МЕТАЛЛУРГИЧЕСКОГО СЫРЬЯ | 1993 |

|

RU2105069C1 |

| СПОСОБ ПРЯМОЙ ПЛАВКИ | 1999 |

|

RU2221050C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗА ИЗ ЖЕЛЕЗОСОДЕРЖАЩИХ СЫРЬЕВЫХ МАТЕРИАЛОВ В КОНВЕРТЕРЕ | 1994 |

|

RU2090622C1 |

Изобретение относится к области металлургии. Технический результат - создание усовершенствованного способа получения металлов и металлических сплавов в электрической печи, позволяющего сократить расход электроэнергии и ускорить проведение химических реакций, необходимых для процесса. Способ получения металла из содержащего металл сырьевого материала в электрической печи включает образование в печи ванны расплава, имеющего слой металла и слой шлака над слоем металла, подачу электрической энергии в печь с превращением электрической энергии в тепловую энергию. В ванну расплава через одно или более чем одно сопло/фурму для ввода твердого сырья вводят газ-носитель и твердый содержащий углерод материал, активируют выброс расплавленного материала из ванны расплава в виде всплесков, капель и струй в пространство над номинально спокойной поверхностью ванны расплава и образуют переходную зону. Вводят содержащий кислород газ в печь через одно или более чем одно сопло/фурму так, чтобы этот газ поступал в направлении переходной зоны и проникал в нее, а поток содержащего кислород газа отклонял всплески, капли и струи расплавленного материала так, чтобы фактически переходная зона простиралась вверх вокруг нижней части одного или более чем одного сопла/фурмы и вокруг конца одного или более чем одного сопла/фурмы образовалось сплошное газовое «свободное» пространство. Сжигают реакционные газы, выпускаемые из ванны расплава, для дополнительного обеспечения потребности процесса в тепловой энергии. Выброс вверх, в переходную зону, а затем падение вниз всплесков, капель и струй расплавленного материала способствует передаче тепла в ванну расплава, а переходная зона минимизирует потери тепла из печи через боковые стенки в контакте с переходной зоной. 1 н. и 7 з.п. ф-лы, 1 ил.

| КРАМАРОВ А.Д | |||

| Производство стали в электропечах | |||

| - М.: Металлургия, 1969, с | |||

| Способ обделки поверхностей приборов отопления с целью увеличения теплоотдачи | 1919 |

|

SU135A1 |

Авторы

Даты

2005-10-10—Публикация

1999-08-30—Подача