Изобретение относится к области механизации строительного производства и служит для приготовления и укладки строительных смесей, преимущественно теплоизоляционных, получаемых в результате перемешивания двух компонентов.

При производстве пористых теплоизоляционных материалов и заливке их в формы используются два основных приема приготовления двухкомпонентных смесей.

Первый прием заключается в перемешивании двух компонентов в камерах заливочных головок высокого давления (100-200 кг/см2) с использованием специальных дорогостоящих и сложных в обслуживании «Заливочных машин».

Второй прием состоит в механическом перемешивании компонентов с помощью мешалок в камерах низкого давления.

В качестве примера можно привести устройство для приготовления и укладки строительных смесей, включающее корпус со смесительной камерой, оснащенной коаксиально установленным внутри приводным средством перемешивания, а также патрубками для подачи отдельных компонентов смеси с одной стороны и форсункой для нагнетания готовой смеси с другой (1).

Однако данное устройство имеет следующие недостатки:

1. Не обеспечивается стабильное высококачественное (100%) перемешивание компонентов, в результате чего конечный продукт, как правило, не соответствует техническим параметрам.

2. Не надежно в работе, так как не имеет встроенной системы промывки, то есть по окончании операции заливки не обеспечивает своевременную, надежную и высококачественную промывку рабочих полостей и удаление из них продуктов промывки.

Своевременная, надежная и высококачественная промывка рабочих полостей является основным фактором надежности работы устройств для приготовления и укладки строительных смесей.

Малейшая задержка операции промывки, после проведенной операции заливки, приводит к тому, что в рабочих полостях устройства перемешанные компоненты через 10-15 секунд вступают в реакцию. В результате происшедшей реакции в рабочих полостях образуется конечный продукт. Удаление конечного продукта, затвердевшего в каналах, полостях и средстве перемешивания сопряжено с большими трудностями и большой потерей времени, то есть ведет к простоям в работе, а также не эффективному использованию сырья.

3. Не удобно в работе.

Целью изобретения является создание устройства для приготовления и укладки строительных смесей, в первую очередь при производстве пористых теплоизоляционных материалов и заливке их в формы (полости), обеспечивающего своевременную, надежную и высококачественную промывку рабочих полостей и удаление из них продуктов промывки, стабильное высококачественное (100%) перемешивание компонентов, а также удобного и простого в эксплуатации, обслуживании и ремонте, то есть создание устройства, которое отвечало бы современным технологическим и техническим требованиям.

Поставленная цель достигается тем, что устройство для приготовления и укладки строительных смесей, включающее корпус со смесительной камерой, оснащенной коаксиально установленным внутри приводным средством перемешивания, а также патрубками для подачи отдельных компонентов смеси с одной стороны и форсункой для нагнетания готовой смеси с другой, согласно изобретению, оснащено промывочным приспособлением, содержащим источник подачи промывочной среды и подключенные к нему посредством патрубков вентили, причем каждый из вентилей вмонтирован в соответствующий патрубок для подачи отдельного компонента смеси, а их золотники подключены к приводному средству переключения вентилей с возможностью синхронного управления.

Такая конструкция характеризуется наличием высокоэффективной и быстрой промывки, что, как отмечалось выше, является основным фактором надежности работы устройств для приготовления и укладки строительных смесей. Это в сочетании с высококачественным перемешиванием компонентов и надежной герметизацией практически исключает простои по причине засорения или поломок, т.е. обеспечивает высокую производительность, высокое качество теплоизоляционных работ и эффективное использование сырья.

Заявитель считает необходимым также выделить следующие развития и/или уточнения совокупности общих существенных признаков изобретения, относящиеся к частным случаям его выполнения или использования.

В качестве вентиля может быть использован вентиль различной конструкции, однако вследствие простоты и доступности наиболее предпочтительно использовать в качестве вентиля трехходовой шаровой кран.

Вентили могут быть соединены патрубками с источником подачи промывочной среды различным образом. Однако наиболее целесообразно подсоединение через распределительный коллектор. При этом в качестве промывочной среды можно использовать различные вещества, например, жидкость, в частности воду,

Для обеспечения не только промывки, но и просушки рабочих полостей, а также для обеспечения только промывки, желательно, чтобы к каждому вентилю был бы дополнительно подключен патрубок от источника подачи газообразной среды, например, воздуха. В этом случае возможны многочисленные конструктивные решения.

Однако с точки зрения удобства эксплуатации наиболее предпочтительна конструкция, согласно которой источник подачи газообразной среды соединен патрубками с каждым вентилем посредством камеры, охватывающей с образованием кольцевого зазора конусообразный конец стержня, коаксиальное сквозное отверстие которого соединено патрубком с источником подачи промывочной среды. В этом случае происходит надежное и качественное распыление промывочной жидкости в потоке воздушной струи. Полученная смесь под давлением поступает в каналы вентилей и осуществляет промывку каналов, полости, смесительной камеры, а затем в виде факела сбрасывается в емкость сбора отходов.

Для вышеописанной конструкции желательно, чтобы патрубок от источника подачи промывочной среды был бы оснащен дополнительным вентилем. Это значительно упрощает процесс просушки после промывки. Достаточно перекрыть дополнительный вентиль, который перекроет подачу промывочной среды, и тут же начнется просушка устройства продолжающейся нагнетаться газообразной средой, например воздухом,

Следует отметить, что подачу газообразной среды можно конструктивно решить различно. Однако наиболее целесообразно, чтобы вентили были бы соединены патрубками с источником подачи газообразной среды через распределительный коллектор,

Приводное средство переключения вентилей с возможностью синхронного управления может быть также конструктивно решено различно. Наиболее простым, по мнению заявителя, является выполнение его в виде рукоятки, соединенной с пластиной П-образной

формы, концами связанной с золотниками вентилей.

Большое значение для устройства является оптимальное конструктивное решение заявленного устройства, поскольку это значительно позволяет уменьшить его габариты и повысить удобство пользования вследствие удобства управления и использования.

В результате долгих исследований заявитель пришел к выводу, что с этих позиций наиболее целесообразна конструкция, которая оснащена пневмоприводом, прикрепленным к торцу корпуса по другую сторону от смесительной камеры, а также ручкой с курком, причем вентили с рукояткой приводного средства и ручка с курком смонтированы на корпусе со смесительной камерой с одной стороны, а коллекторы патрубков подачи промывочной и газообразной сред - с другой стороны посредством дополнительной балки.

Для повышения качества и обеспечения надежного, стабильного, высококачественного (100%) перемешивания компонентов целесообразно, чтобы средство перемешивания содержало бы приводной вал с закрепленными на концевой части перемешивающими зубьями, размещенными в зазоре между укрепленными на внутренней поверхности смесительной камеры дополнительными зубьями, а также мешалку с корпусом в форме усеченного конуса, смонтированную на приводном валу между его концевой частью и торцевой деталью корпуса и оснащенную зубьями, концы которых равноудалены от оси приводного вала и расположены по винтовым линиям, направление которых противоположно направлению вращения приводного вала.

Для удобства подачи смеси желательно, чтобы приводной вал был бы выполнен с заостренным концом.

Для повышения интенсивности перемешивания предпочтительно, чтобы зазор между перемешивающими зубьями уменьшался бы к концу приводного вала.

Большое значение для заявленного устройства имеет обеспечение надежной герметизации смесительной камеры от остальных узлов устройства. Заявитель разработал множество вариантов узлов герметизации смесительной камеры. По его мнению, наиболее целесообразна конструкция, согласно которой на обращенных друг к другу сторонах мешалки и торцевой детали корпуса размещены уплотнительные кольца, в частности из керамики, надетые на приводной вал, а с противоположной стороны торцевой детали корпуса выполнена выемка, с поверхностью которой контактирует сферический конец охватывающей приводной вал втулки, поджатой торцевой пружиной, другим концом упертой в выступ приводного вала. При этом для повышения герметичности, желательно, чтобы на внутренней стороне втулки были бы выполнены кольцевые выемки, в которых размещены дополнительные уплотнительные кольца, например, из резины.

Для обеспечения одинакового давления промывочной и газообразной сред предпочтительно, чтобы источник подачи промывочной среды и источник подачи газообразной среды были бы выполнены в виде общей емкости, заполненной промывочной и газообразной средами, причем часть емкости, заполненная газообразной средой, подключена к источнику повышенного давления газообразной среды.

Важным преимуществом изобретения является также то, что оно может быть изготовлено на технологическом оборудовании, уже используемом в промышленности. Методика использования заявленного устройства также не требует специальных инструментов или приспособлений.

Изобретение поясняется чертежом.

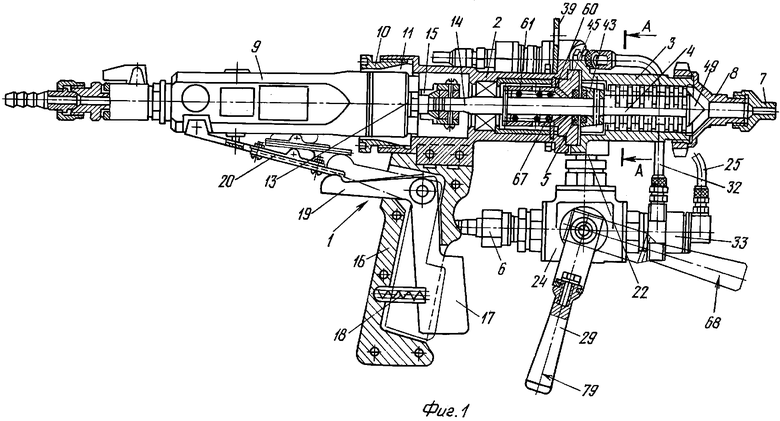

На фиг.1 изображено устройство для приготовления и укладки

строительных смесей, продольный разрез;

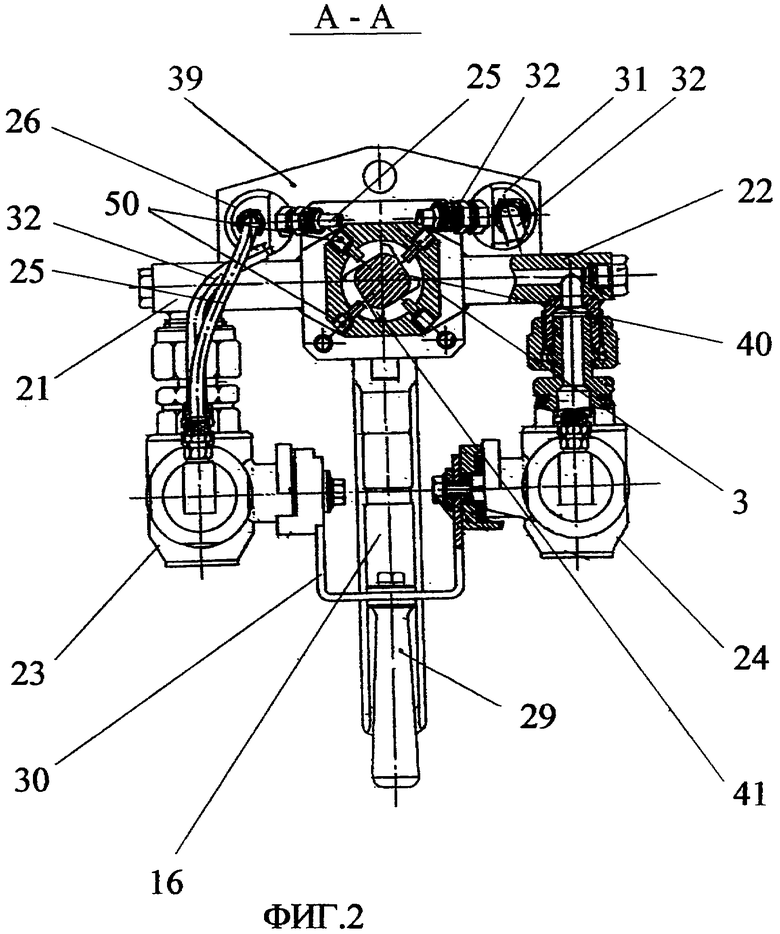

На фиг.2 - то же, разрез А-А фиг.1;

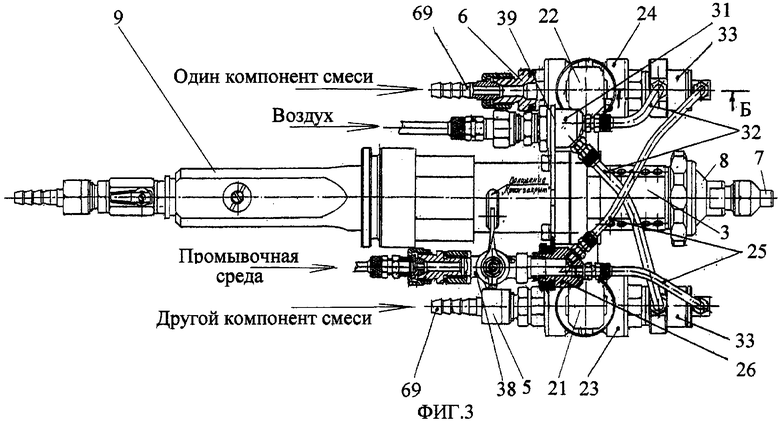

На фиг.3 изображено устройство для приготовления и укладки

строительных смесей, вид сверху;

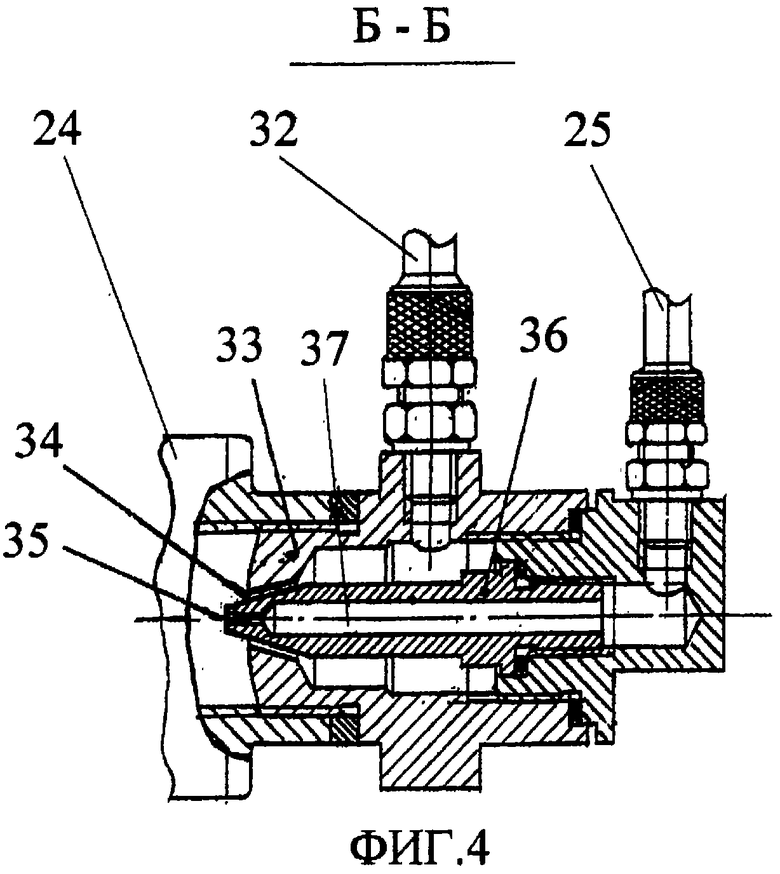

На фиг.4 - то же, разрез Б-Б фиг.3;

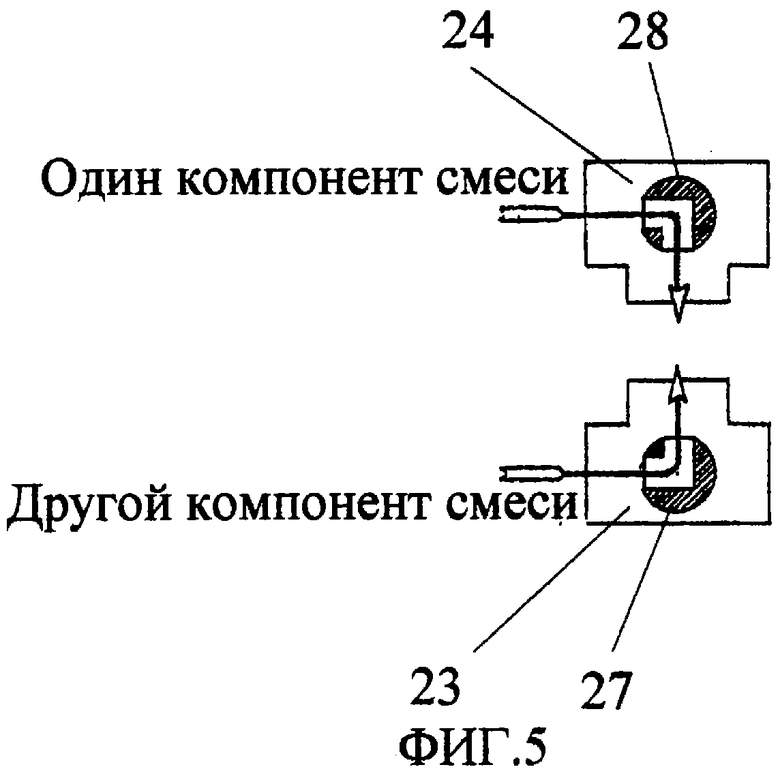

На фиг.5 изображена схема рабочих положений трехходовых шаровых кранов в положении «Заливка»;

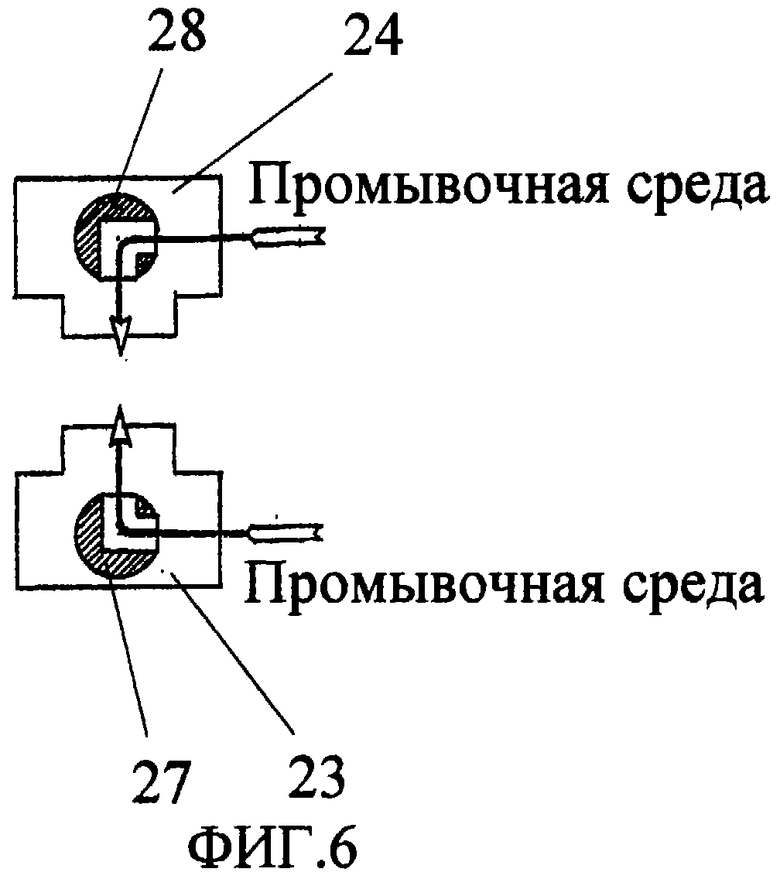

На фиг.6 - то же в положении «Промывка»;

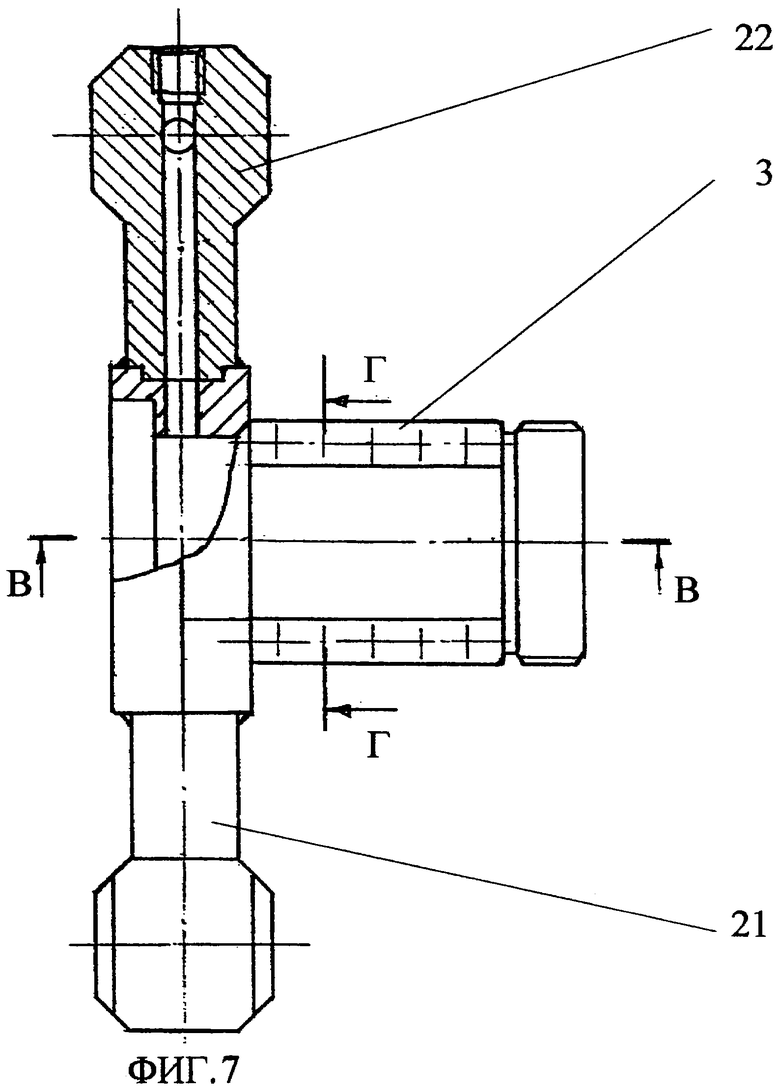

На фиг.7 изображена смесительная камера с боковыми подающими патрубками, вид сверху;

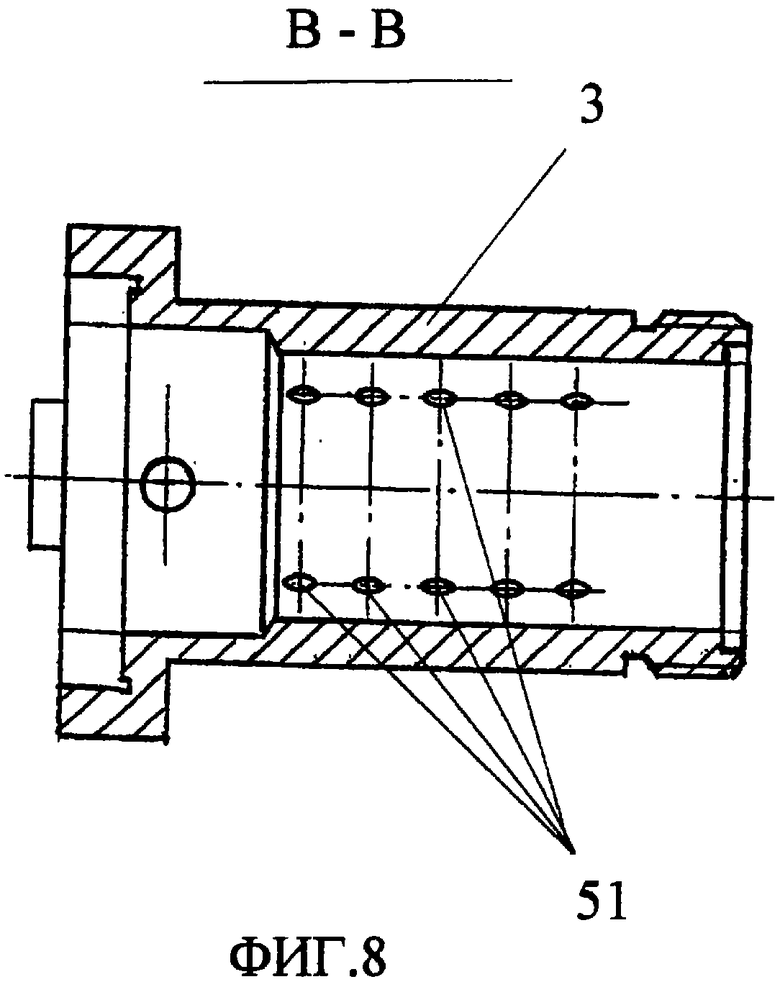

На фиг.8 - то же, поперечный разрез В-В фиг.7;

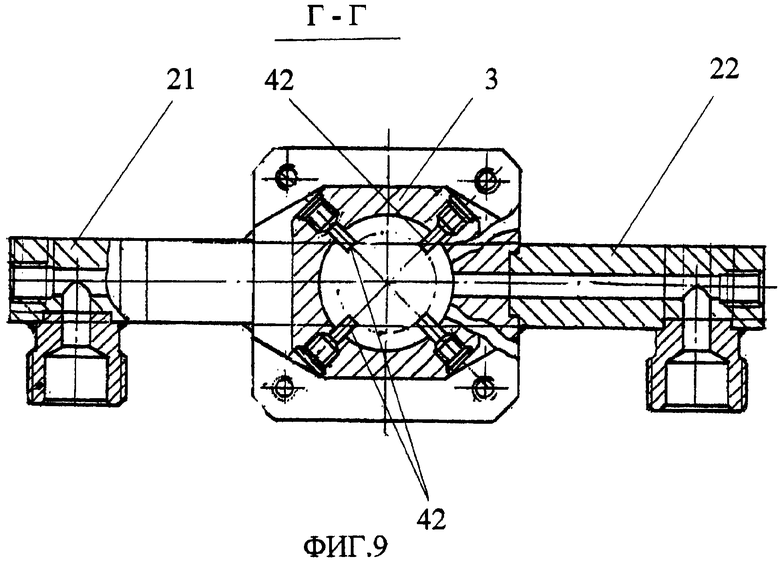

На фиг.9 - то же, поперечный разрез Г-Г фиг.7 (на разрезе изображены также дополнительные зубья);

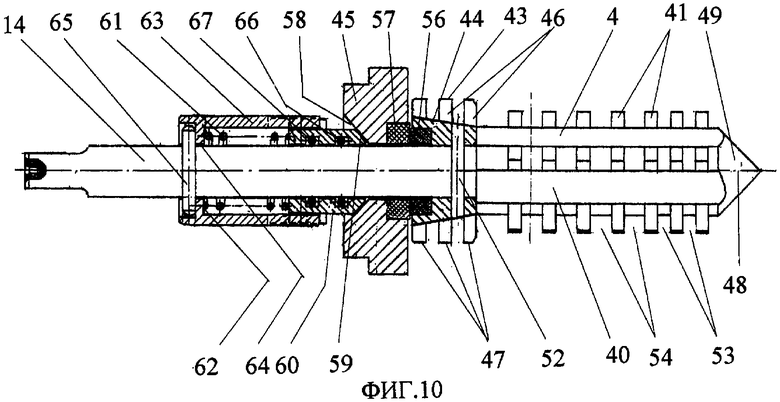

На фиг.10 изображено средство перемешивания, продольный разрез;

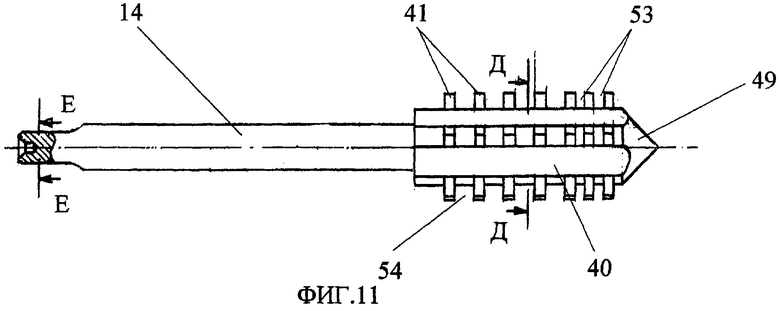

На фиг.11 изображен приводной вал, вид сбоку;

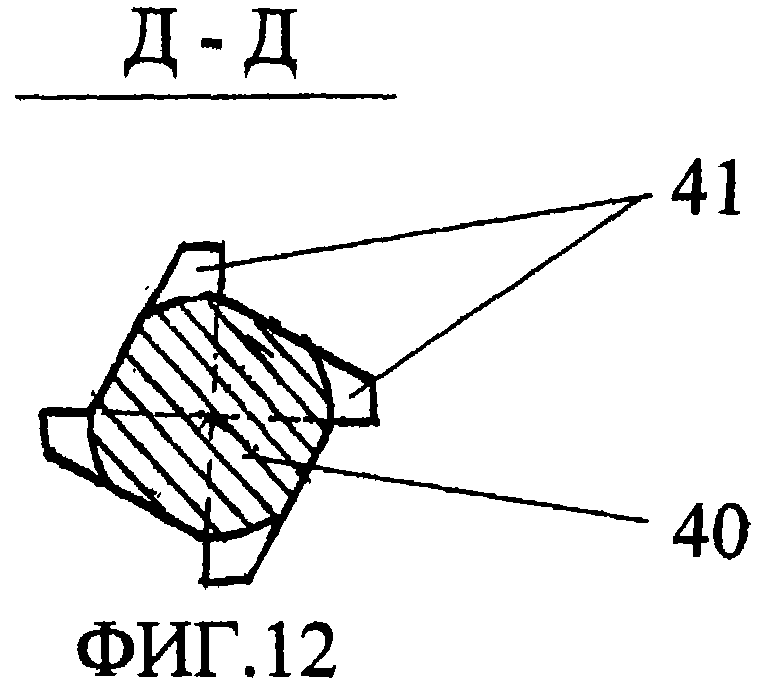

На фиг.12 - то же, поперечный разрез Д-Д фиг.11;

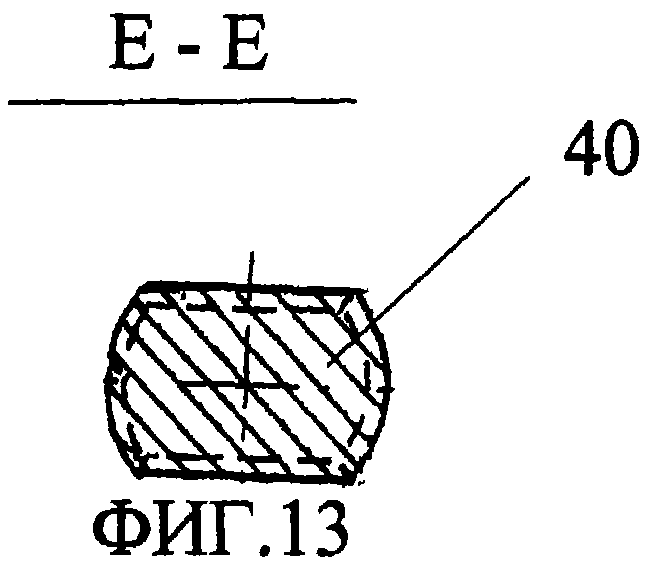

На фиг.13 - то же, поперечное сечение Е-Е фиг.11;

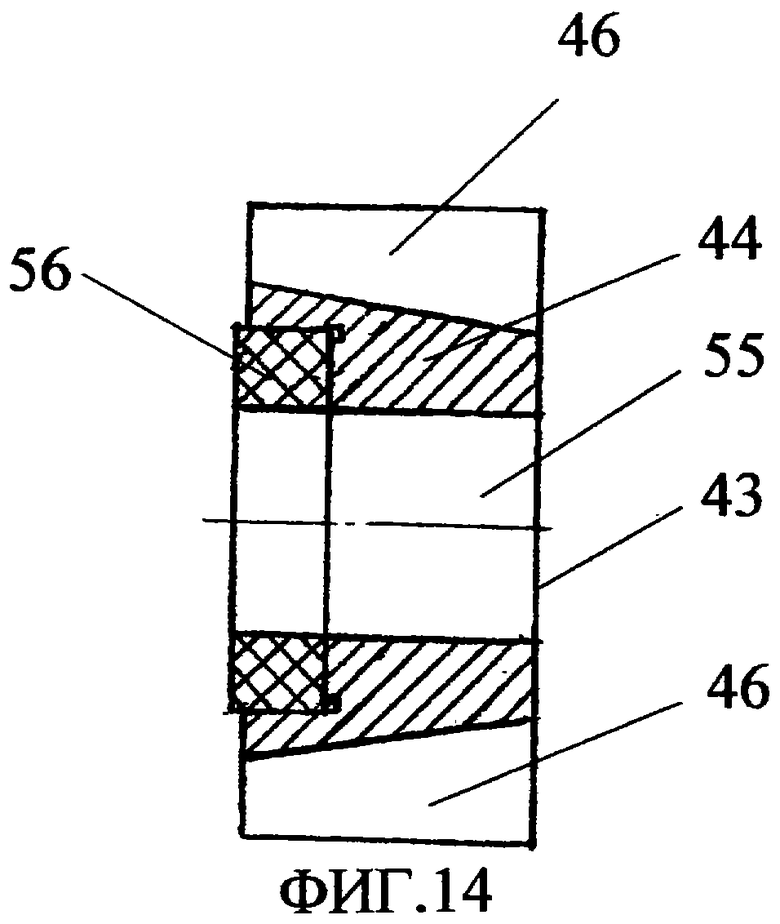

На фиг.14 изображена мешалка в сборе с уплотнительным кольцом, поперечный разрез (зубья показаны упрощенно, без зазоров между ними);

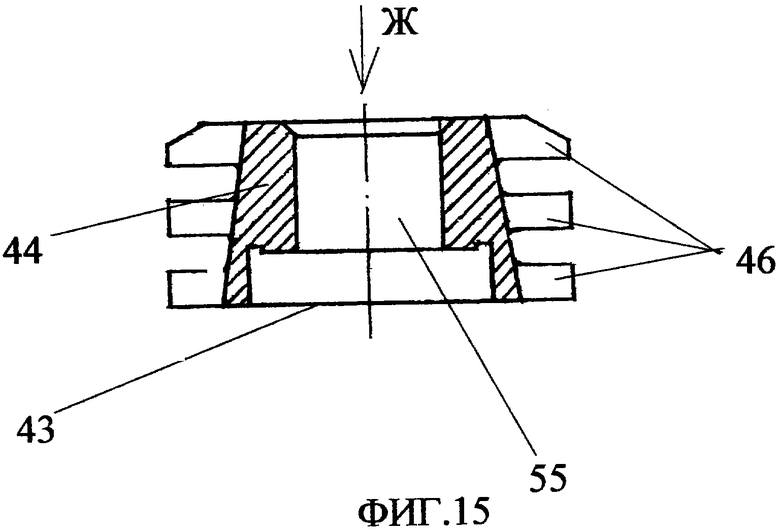

На фиг.15 изображена мешалка отдельно, поперечный разрез;

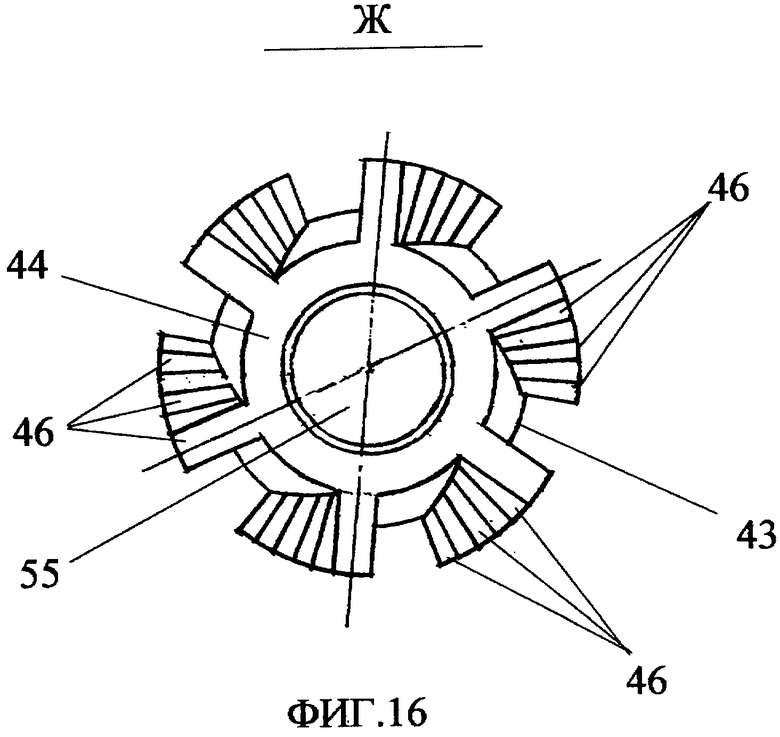

На фиг.16 - то же, вид Ж фиг.12;

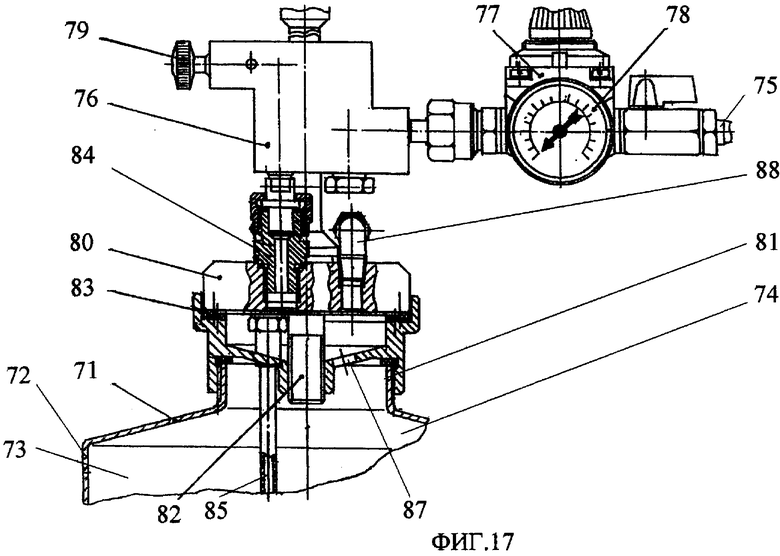

На фиг.17 изображен источник подачи промывочной среды и источник подачи газообразной среды, продольный разрез;

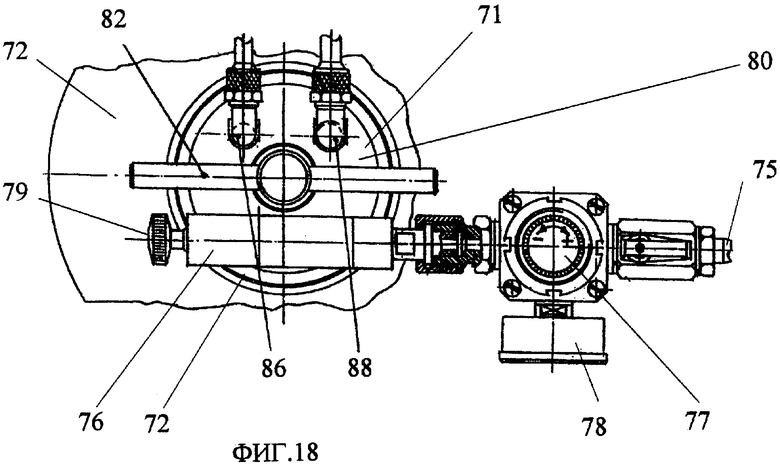

На фиг.18 - то же, вид сверху.

Устройство 1 для приготовления и укладки строительных смесей (далее - устройство 1) включает корпус 2 со смесительной камерой 3, оснащенной коаксиально установленным внутри приводным средством перемешивания 4, а также патрубками 5 и 6 для подачи отдельных компонентов смеси с одной стороны и форсункой 7 для нагнетания готовой смеси с другой, закрепленной на крышке 8 смесительной камеры 3. Одним из компонентов (реагентов) смеси может быть полиизоционат, а другим - полиол. В результате их взаимодействия в смесительной камере 3 образуется пенополиуретан.

К тыльному торцу корпуса 2 прикреплен пневмопривод 9 при помощи гайки 10 и цанги 12. Передача вращения с вала 13 пневмопривода 9 на приводной вал 14 средства перемешивания 4 осуществляется через муфту 15.

В нижней части корпуса 2 жестко закреплена ручка 16. Курком 17, размещенным в полости ручки 2, осуществляется включение и выключение пневмопривода 9. В выключенном положении курок 17 под воздействием пружины 18 выступает из ручки 16. Для включения пневмопривода 9 необходимо нажать на курок 17 ручки 16. При этом курок 17 концом 19 нажимает на контакт 20, замыкая цепь электрического тока, питающего пневмопривод 9, и включает его.

Как отмечено выше, к тыльному торцу корпуса 2 прикреплен пневмопривод 9, а на фронтальной стороне корпуса 2 находится смесительная камера 3. Смесительная камера 3 имеет пару боковых подающих патрубков 21 и 22, через которые в нее подаются отдельные компоненты смеси, нагнетаемые из соответствующих патрубков 5 и 6 для подачи отдельных компонентов смеси (фиг.2).

Между боковым подающим патрубком 21 и патрубком 5 для подачи отдельного компонента смеси смонтирован вентиль, представляющий собой трехходовой шаровой кран 23, а между боковым подающим патрубком 22 и патрубком 6 для подачи отдельного компонента смеси смонтирован вентиль, также представляющий собой трехходовой шаровой кран 24. Трехходовые шаровые краны 23 и 24 через патрубки 25 подачи промывочной среды и коллектор 26 подачи промывочной среды соединены с источником подачи промывочной среды под давлением (на фигурах не показан). Золотник 27 трехходового шарового крана 23, а также золотник 28 трехходового шарового крана 24 подключены к приводному средству переключения вентилей с возможностью синхронного управления, представляющему собой, в данном случае, рукоятку 29, соединенную с пластиной 30 П-образной формы, концами связанной с золотниками 27 и 28 трехходовых шаровых кранов 23 и 24 (как отмечено выше, в качестве вентилей в данном случае используются трехходовые шаровые краны). Приводное средство переключения вентилей с возможностью синхронного управления может иметь различные другие конструктивные решения, например, электрическое, при котором синхронное управление вентилями осуществляется электрическими приводами, управляемыми при помощи двухходового электрического переключателя.

Указанные выше источник подачи промывочной среды и подключенные к нему посредством патрубков подачи промывочной среды вентили с золотниками, подключенными к приводному средству переключения вентилей с возможностью синхронного управления, образуют промывочное приспособление,

В качестве промывочной среды может быть использована жидкость, например вода, нагретая до 90°, или растворитель, в частности метиленхлорид, или иное, например, дисперсионная система, то есть вещество в виде малых частиц (дисперсионная фаза) вместе с той средой (дисперсионная среда), в которой они распределены, например суспензии, эмульсии. По мнению заявителя, для обеспечения увеличения скорости промывки от прореагировавших компонентов (реагентов) смеси и качества промывки за счет лучшего вычищения остатков прореагировавших реагентов эффективно применять смесь жидкости с воздухом.

Для обеспечения образования жидкости с воздухом в качестве промывочной среды, а также для просушки внутренних полостей устройства 1 после промывки к каждому вентилю может быть дополнительно подключен патрубок от источника подачи под давлением газообразной среды. Заявитель разработал несколько модификаций. Наиболее предпочтительна конструкция, в соответствии с которой источник подачи газообразной среды под давлением (на фигурах не показан) соединен через коллектор 31 подачи газообразной среды и патрубки подачи газообразной среды 32 с каждым вентилем в виде трехходового шарового крана 23 и 24 посредством камер 33, представляющих собой смесители, каждый из которых охватывает с образованием кольцевого зазора 34 конусообразный конец 35 стержня 36, коаксиальное сквозное отверстие 37 которого соединено с патрубком 25 подачи промывочной среды.

Желательно, чтобы между источником подачи промывочной среды и коллектором 26 подачи промывочной среды был бы вмонтирован дополнительный вентиль 38. При повороте данного дополнительного вентиля 38 может быть перекрыта подача промывочной среды. Если подача газообразной среды после этого будет продолжаться, то начнется эффективная просушка внутренних полостей устройства 1.

Как было пояснено выше, патрубки 5 и 6 для подачи отдельных компонентов смеси вместе с трехходовыми шаровыми кранами 23 и 24 жестко соединены со смесительной камерой 3 посредством боковых подающих патрубков 21 и 22. В свою очередь коллектор 26 подачи промывочной среды и коллектор 31 подачи газообразной среды с их патрубками смонтированы на корпусе 2 посредством дополнительной балки 39.

Рассмотрим далее конструкцию средства перемешивания 4. Как было отмечено выше, оно содержит приводной вал 14 с расположенными на выступающей концевой части 40 перемешивающими зубьями 41, размещенными в зазоре между укрепленными на внутренней поверхности смесительной камеры 3 дополнительными зубьями 42, а также мешалку 43 с корпусом 44 в форме усеченного конуса, смонтированную на приводном валу 14 между его концевой частью 40 и торцевой деталью 45 корпуса 2 и оснащенную зубьями 46 мешалки, концы 47 которых равноудалены от оси 48 приводного вала 14 и расположены по винтовым линиям, направление которых противоположно направлению вращения приводного вала 14. Приводной вал 14 выполнен с заостренным концом 49. Дополнительные зубья 42 представляют собой, например, обтачанные до необходимой формы концевые части болтов 50, ввинченных в образованные в стенке смесительной камеры 3 сквозные отверстия 51 с винтовой навивкой на стенках. Корпус 44 мешалки 43 зафиксирован на приводном валу 14 при помощи пальца 52. Для улучшения перемешивания и измельчения зазор между перемешивающими зубьями 41 уменьшается в направлении к заостренному концу 48 приводного вала 14. Как показано на фиг.10 и фиг.11, зазоры 53 между перемешивающими зубьями 41 вблизи заостренного конца 48 меньше, чем зазоры 54 между перемешивающими зубьями 41 с противоположной стороны от заостренного конца 48. Мешалка 43 выполнена со сквозным отверстием 55, посредством которого одевается на приводной вал 14 и фиксируется на нем.

Для обеспечения надежной герметизации смесительной камеры 3 от остальных узлов устройства и предотвращения попадания из нее компонентов и других веществ на обращенных друг к другу сторонах мешалки 43 и торцевой детали 45 корпуса 2 размещены уплотнительные кольца 56 и 57, надетые на приводной вал 14, а с противоположной стороны торцевой детали 45 корпуса 2 выполнена выемка 58, с поверхностью которой контактирует сферический конец 59 втулки 60, охватывающей приводной вал 14, поджатой торцевой пружиной 61, другим концом упертой в выступ приводного вала 14. Выступ может представлять собой поперечный стержень, зафиксированный в указанном приводном валу. Однако наиболее целесообразна конструкция, согласно которой конец торцевой пружины 61 уперт в дно 62 стакана 63, охватывающего боковой стенкой торцевую пружину 61, и часть втулки 60, причем дно 62 стакана 63 выполнено со сквозным отверстием 64, которое наружной стороной оперто в поперечный стержень 65, зафиксированный в указанном приводном валу 14.

На внутренней стороне втулки 60 выполнены кольцевые выемки 66, в которых размещены дополнительные уплотнительные кольца 67.

Устройство работает следующим образом.

В исходном выключенном положении курок 17 под воздействием пружины 18 выступает из ручки 16. Рукоятка 29 находится в крайнем переднем положении, обозначенном позицией 68, называемом положением «Заливка», при котором золотники 27 и 28 трехходовых шаровых кранов 23 и 24 обеспечивают проход нагнетаемых компонентов смеси в смесительную камеру 3 и отсекают от прохода в эту смесительную камеру 3 промывочной и газообразной сред. При нажатии на курок 17 включается пневмопривод 9 и начинается операция «Заливка». При проведении операции «Заливка» от насосной станции (на фигурах не показана) по шлангам, закрепленным на ниппелях 69, через патрубки 5 и 6 и трехходовые шаровые краны 23 и 24 под давлением в смесительную камеру 3 поступают отдельные компоненты смеси. В смесительной камере 3 компоненты перемешиваются вращающимся средством перемешивания 4 и ровной упругой струей, через форсунку 7 полученная смесь заливается в формы (полости).

Рабочее давление в смесительной камере 0,3-0,4 МПа (3-4кг/см2). Высококачественное (100%) перемешивание компонентов, а также надежная герметизация смесительной камеры 3 обеспечивается за счет конструктивных решений.

Как было отмечено выше, зубья 46 мешалки 43, установленной на приводном валу 14, расположены по винтовым линиям, то есть образуя как бы четырехзаходный шнек, направление которых противоположно направлению вращения приводного вала 14, т.е. в зоне вращения мешалки 43 происходит не только перемешивание компонентов, но и притормаживание смеси при ее перемещении в сторону выхода, что способствует качественному перемешиванию компонентов.

Установленные в четыре ряда отбойные дополнительные зубья 42 в смесительной камере 3 и расположение их в сборе между перемешивающими зубьями 41 не позволяет смеси закручиваться, расслаивает и притормаживает смесь при перемещении ее в сторону выхода, что обеспечивает качественное (100%) перемешивание компонентов.

Уплотнительные керамические кольца 56 и 57, установленные в мешалке 43 и торцевой детали 45 корпуса 2 и прижатые друг к другу по плоскостям с усилием, заданным сжатой торцевой пружиной 61, а также шаровое соединение с торцевой деталью 45 втулки 60, уплотненной по внутреннему диаметру дополнительными уплотнительными кольцами 67, исключает попадание отдельных компонентов или их смеси в подшипниковую полость корпуса 2, что намного повышает надежность работы устройства.

Встроенная система промывки обеспечивает быструю, надежную, высококачественную промывку и сушку рабочих полостей, т.е. решает основной фактор надежности работы устройства для приготовления и укладки строительных смесей.

Пауза между операциями «Заливка» и «Промывка» составляет 2-3 секунды. Это время необходимо на отпуск курка 17 и перевод форсунки 7 от заливаемой формы (полости) в горловину емкости сбора отходов промывки и переключение рычага 29 из положения «Заливка», обозначенного позицией 68 (фиг.2), в положение «Промывка», обозначенное позицией 70. В положении рычага 29 «Промывка» по гибким трубкам из, например, источника подачи промывочной среды и источника подачи газообразной среды, представляющих собой, в частности, гидропневмобак 71, а точнее из его общей емкости 72, под давлением в коллектор 31 поступает воздух, а в коллектор 26 - промывочная среда, например жидкость. От коллектора 31 воздух поступает в кольцевой зазор 34, а из коллектора 26 промывочная жидкость поступает в коаксиальное сквозное отверстие 37 стержня 36. Давление воздуха и промывочной жидкости равны, т.к. находятся в общей емкости 72 гидропневмобака 71 под одним давлением, что обеспечивает надежное и качественное распыление промывочной жидкости в потоке воздушной струи на выходе стержня 36. Полученная в результате распыления промывочной жидкости в потоке струи воздуха смесь под давлением поступает в каналы трехходовых шаровых кранов и осуществляет промывку каналов, мешалки, приводного вала, полости, смесительной камеры и через форсунку 7, выходящая факелом промывочная смесь, сбрасывается в емкость сбора отходов.

Длительность операции «Промывки» составляет 25-30 секунд. По ее окончании дополнительным вентилем 38 перекрывается доступ промывочной жидкости в коллектор 26 и сжатым воздухом, который продолжает поступать из коллектора 31, производится сушка рабочих полостей, мешалки и приводного вала.

Надежную и качественную работу промывочного приспособления обеспечивает гидропневмобак 71. Он выполнен в виде общей емкости 72 цилиндрической формы, заполненной промывочной жидкостью 73 и сжатым воздухом 74, причем часть общей емкости 72, заполненная сжатым воздухом 74 подключена к автономному источнику повышенного давления (на фигурах не показан), например, к компрессору через патрубок 75. Патрубок 75 подает сжатый воздух от компрессора на блок клапанов 76. Блок клапанов 76 оснащен регулятором давления 77 и манометром 78, с помощью которых устанавливается и контролируется рабочее давление в общей емкости 72. Кроме того, блок клапанов 76 оснащен игольчатым клапаном 79, который предназначен для сброса давления в общей емкости 72. Блок клапанов 76 смонтирован на крышке 80 общей емкости 72 гидропневмобака 71. Сама крышка 80 закреплена на горловине 81 общей емкости 72 стяжным винтом 82 через прокладку 83. Рабочее давление гидропневмобака 71 составляет 0,15-0,2 МПа (1,5-2,0 кг/см2). Как было отмечено выше, генерируемое компрессором давление сжатого воздуха через патрубок 75, блок клапанов 76 и патрубок 84 подается внутрь общей емкости 72 гидропневмобака 71. Из гидропневмобака 71 промывочная жидкость по патрубкам 85 и 86 направляется через дополнительный вентиль 38 к коллектору 26, а находящийся над промывочной жидкостью 73 сжатый воздух 74 под тем же давлением проходя через сквозное отверстие 87 подается патрубком 88 к коллектору 31.

Изобретение может быть использовано не только для приготовления двухкомпонентных смесей, но и смесей из трех, четырех и т.д. компонентов. Очевидно, что в каждом из этих случаев необходимо к каждому патрубку для подачи отдельного компонента смеси подключить указанный выше вентиль.

Промывочное приспособление рабочих полостей решает основной фактор высокой надежности и работоспособности заявленного устройства.

Оно характеризуется высококачественным перемешиванием компонентов, надежной герметизацией смесительной камеры, быстрой, высокоэффективной и качественной промывкой рабочих полостей, причем практически исключаются простои по причине засорения или поломок, т.е. обеспечиваются высокая производительность и качество теплоизоляционных работ и эффективное использование сырья.

Изобретение обеспечивает при производстве пористых теплоизоляционных материалов и заливке их в формы (полости) надежное, стабильное и высококачественное перемешивание компонентов.

Следует отметить еще одно преимущество заявленного устройства, которое заключается в том, что оптимальная компоновка узлов, удобное управление включением и выключением пневмопривода с помощью курка, вмонтированного в ручку, а также удобное для работы расположение рычага приводного средства переключения вентилей с обеспечением быстрого переключения из положения «Заливка» в положение «Промывка» и наоборот обеспечивают хорошие условия и значительные удобства при эксплуатации заявленного устройства,

Испытания опытного образца дали следующие результаты: качество полученного пористого теплоизоляционного материала (пенополиуретан), залитого в формы (полости), полностью отвечает требованиям ТУ 5768-001-23444584-00.

Источники информации

1. Авторское свидетельство СССР № 674777, Кл. В 01 F 7/18, опубл. 1979 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ И УКЛАДКИ СТРОИТЕЛЬНЫХ СМЕСЕЙ | 2004 |

|

RU2258605C2 |

| Установка для смешивания и нанесения защитного состава на внутреннюю поверхность трубопроводов | 2021 |

|

RU2756088C1 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2005 |

|

RU2294237C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ РЕАКТОРОМ ПОЛУНЕПРЕРЫВНОГО ДЕЙСТВИЯ | 2002 |

|

RU2239223C2 |

| СПОСОБ ПРОМЫВКИ И КОНСЕРВАЦИИ ГАЗОВОЗДУШНОГО ТРАКТА АВИАЦИОННОГО ДВИГАТЕЛЯ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2639938C1 |

| СМЕСИТЕЛЬНАЯ ГОЛОВКА | 2018 |

|

RU2698892C1 |

| ПИСТОЛЕТ-СМЕСИТЕЛЬ ДЛЯ РАСПЫЛЕНИЯ ВЫСОКОРЕАКТИВНЫХ КОМПОЗИЦИЙ | 2008 |

|

RU2389558C1 |

| СИСТЕМА ТУРБИННОГО ДВИГАТЕЛЯ И СПОСОБ ЕГО ЧИСТКИ | 2013 |

|

RU2614472C2 |

| Универсальный резервуар для обработки и приготовления жидких пищевых продуктов | 2019 |

|

RU2716119C1 |

| Устройство для приготовления и подачи под давлением жидкости на распыление | 1978 |

|

SU1090457A1 |

Изобретение относится к области строительства, а именно к устройствам для приготовления и укладки строительных смесей. Изобретение позволит обеспечить высококачественное перемешивание смесей и высококачественную промывку рабочих полостей устройства. Устройство для приготовления и укладки строительных смесей включает корпус со смесительной камерой, оснащенной коаксиально установленным внутри приводным средством перемешивания, патрубками для подачи отдельных компонентов смеси с одной стороны и форсункой для нагнетания готовой смеси с другой. Оно оснащено промывочным приспособлением, содержащим источник подачи промывочной среды и подключенные к нему посредством патрубков подачи промывочной среды вентили. Каждый из вентилей вмонтирован в соответствующий патрубок для подачи отдельного компонента смеси. Золотники вентилей подключены к приводному средству переключения вентилей с возможностью синхронного управления. 19 з.п. ф-лы, 18 ил.

| Смеситель непрерывного действия для изготовления мастик | 1976 |

|

SU674777A1 |

Авторы

Даты

2005-10-10—Публикация

2004-02-17—Подача