Область техники

Настоящее изобретение относится к измерению расхода потока, и в частности к адаптеру для установки расходомера, набору датчиков для измерения параметров потока и способу работы расходомера с множеством датчиков, работающих на основе принципа тепловых потерь.

Уровень техники

Расходомеры являются хорошо известными устройствами, которые могут использоваться для измерения расхода потока текучей среды, такой как жидкость или газ через трубу. Известные расходомеры позволяют отслеживать различные условия, такие как скорость потери тепла нагретого датчика или перепад давления, для получения выходного сигнала, представляющего условия потока внутри корпуса расходомера. Каждый тип известного расходомера имеет свои преимущества и недостатки, но во многих случаях в расходомерах, и в частности в расходомерах, работающих на основе принципа тепловых потерь, трудно обеспечить предварительную калибровку измерителя, не имея точных данных об условиях рабочей среды, в которых будет установлен этот расходомер. В результате, часто получается, что при поставке расходомеров конечному пользователю возникает необходимость их калибровки после установки для обеспечения представления выходным сигналом расходомера истинной меры расхода потока, протекающего через измеритель. При таком подходе требуется, чтобы установку расходомеров производили высококвалифицированные специалисты, и очевидно, что существует потребность обеспечения возможности в значительно большей степени использовать заводскую калибровку, чем это возможно в настоящее время.

Одна из проблем, связанная с установкой расходомера, связана с тем, что такие расходомеры обычно устанавливают между фланцами трубопровода. При этом расходомер имеет входное отверстие с размерами, определенными на заводе, и при использовании его устанавливают ниже по потоку от канала, определяемого трубой с неизвестными размерами. Даже если при конкретных условиях установки номинальный внутренний диаметр трубы, расположенной выше по потоку от предполагаемого места установки расходомера будет известен, практически неизбежно образуется неоднородность между входным отверстием корпуса расходомера и трубой, расположенной непосредственно выше по потоку от этого входного отверстия, что создает непредсказуемое поведение потока внутри корпуса расходомера. Такое непредсказуемое поведение делает невозможной надежную калибровку расходомера до того, как он будет установлен в конечном месте использования.

Настоящее изобретение направлено на устранение или на снижение проблем, описанных выше.

Раскрытие изобретения

В соответствии с настоящим изобретением предложено использовать адаптер установки расходомера, который устанавливают выше по потоку от расходомера в трубопровод, по которому протекает текучая среда, при этом используемый расходомер располагают ниже по потоку от фланца, сформированного на трубопроводе, в котором адаптер содержит трубчатый удлинитель с таким внешним диаметром, что обеспечивается возможность установки его внутрь трубопровода выше по потоку от фланца трубопровода, и на выходной стороне адаптер имеет конфигурацию, позволяющую соединять его с расходомером, при этом канал, сформированный удлинителем адаптера, устанавливается в заранее определенной ориентации по отношению к расходомеру.

При этом независимо от внутреннего диаметра или условий в трубопроводе выше по потоку, удлинитель адаптера позволяет обеспечить известные условия потока перед расходомером. Внутренняя поверхность трубопровода непосредственно выше по потоку от расходомера закрыта удлинителем адаптера. Кроме того, удлинитель адаптера предотвращает выпячивание прокладки, используемой для герметизации соединения расходомера с фланцем трубопровода, в канал потока непосредственно выше по потоку от расходомера.

Сам трубчатый удлинитель может быть установлен на фланце, который при использовании устанавливают между фланцем расходомера и фланцем трубопровода. На заводе между расходомером и фланцем адаптера может быть установлено уплотнительное кольцо, что устраняет необходимость установки уплотнения с неизвестной конфигурацией между установочным адаптером и расходомером.

Установочный адаптер расходомера, в соответствии с приведенным выше определением, позволяет заранее определить условия, существующие непосредственно выше по потоку от расходомера, и, таким образом, улучшить точность заводской калибровки расходомера. Условия использования расходомера могут, однако, непредсказуемым образом изменяться в результате других факторов, например, в результате нестабильности потока, возникающей из-за изгибов трубопровода и неоднородностей внутри трубопровода, в частности при значительных изменениях скорости потока. Например, если расходомер, работающий на основе принципа тепловых потерь, в котором установлен один датчик тепловых потерь, будет откалиброван с учетом того, что рядом с датчиком проходит поток полной силы, и если при изменении этих условий произойдет разрыв потока, взаимозависимость между выходным сигналом датчика и расходом может существенно измениться, что приведет к неточности выходного сигнала расходомера. Если единственный датчик будет установлен на расстоянии трех четвертей радиуса трубопровода от оси трубопровода, в положении на 12 часов, этот же датчик, установленный на том же расстоянии от оси трубопровода в положении, например, на 3 часа, может показывать совершенно другой результат, если в трубопроводе перед расходомером имеется источник неоднородности, такой как одиночный изгиб в одной плоскости или более сложная комбинация изгибов. Когда расходомер установлен в условиях, отличающихся от условий потока полной силы, изменения скорости потока могут, в результате привести к вращению потока вблизи к расходомеру. Расходомер, откалиброванный при одном наборе условий, поэтому может давать неточные результаты при изменении этих условий.

Известен расходомер, в котором через канал расходомера проходят провода и в точках пересечения проводов установлены датчики. Такая компоновка обеспечивает хорошее распределение точек измерения в канале, что позволяет пользователю генерировать выходной сигнал, представляющий расход, на основе комбинации выходных сигналов, получаемых от разных датчиков. Такая компоновка, однако, является сложной для установки и технического обслуживания.

Настоящее изобретение направлено на устранение или снижение проблем, описанных выше, в отношении структур установки датчиков параметров потока.

В соответствии со вторым аспектом настоящего изобретения разработан набор датчиков для установки в канал, через который проходит поток текучей среды, параметры которого необходимо измерять, содержащий единый держатель, проходящий от одной стенки канала, по меньшей мере, частично вокруг центральной части канала, и при этом, по меньшей мере, три датчика параметров потока установлены на держателе в виде набора, так что они расположены не на одной линии. Благодаря установке трех или большего количества датчиков на кольцевой структуре или структуре аналогичной формы, может быть получена простая и надежная структура датчиков, позволяющих определять асимметрию потока. Предпочтительно, в такой структуре также установлен датчик, расположенный по центру канала.

Расходомеры, работающие на основе измерения тепловых потерь, имеют некоторые преимущества, благодаря которым они получили широкое распространение. Однако такие расходомеры имеют недостаток, состоящий в том, что при их работе неизбежно рассеивается энергия в поток со скоростью, связанной с параметрами этого потока. В системах, в которых требуется использовать множество датчиков для определения структуры асимметричного потока, потери энергии от множества датчиков могут быть существенными, в частности, в сетях трубопроводов, где требуется использовать множество измерителей параметров потока.

Настоящее изобретение направлено на устранение или снижение недостатков, связанных с потерями энергии, описанными выше.

В соответствии с третьим аспектом настоящего изобретения предложен способ измерения расхода расходомером, содержащим множество датчиков, работающих на основе принципа тепловых потерь, распределенных по каналу, через который протекает поток, параметры которого следует отслеживать, в котором при нормальной работе питание поступает на один датчик для получения выходного сигнала, представляющего тепловые потери, связанные с параметрами потока, проходящего в непосредственной близости к этому датчику, и выходной сигнал, представляющий скорость потока, получают из выходного сигнала, представляющего уровень тепловых потерь, с использованием заранее определенной калибрационной взаимозависимости между скоростью потока и тепловыми потерями этого одиночного датчика, причем калибрационную взаимозависимость устанавливают на основе выходных сигналов, получаемых от всех датчиков при калибровке, представление относительных значений выходных сигналов датчиков при калибровке записывают, и при эксплуатации точность калибровки проверяют путем включения всех датчиков и сравнения относительных значений получаемых выходных сигналов датчика с записанными относительными значениями, при этом изменение относительных значений между сигналами, получаемыми при калибровке и при проверке, указывает на потерю точности калибровки.

Учитывая, что при обычном использовании большую часть времени питание поступает только на один датчик, тепловые потери будут несущественно увеличены по сравнению с системой, в которой используется только один датчик, работающий на основе принципа тепловых потерь. При этом, однако, периодические проверки с включением всех датчиков и последующим сравнением полученных в результате выходных сигналов с заранее записанными выходными сигналами позволяют определять потерю точности калибровки.

Краткое описание чертежей

Варианты выполнения, в соответствии с настоящим изобретением, будут описаны ниже на примере, со ссылкой на прилагаемые чертежи, на которых:

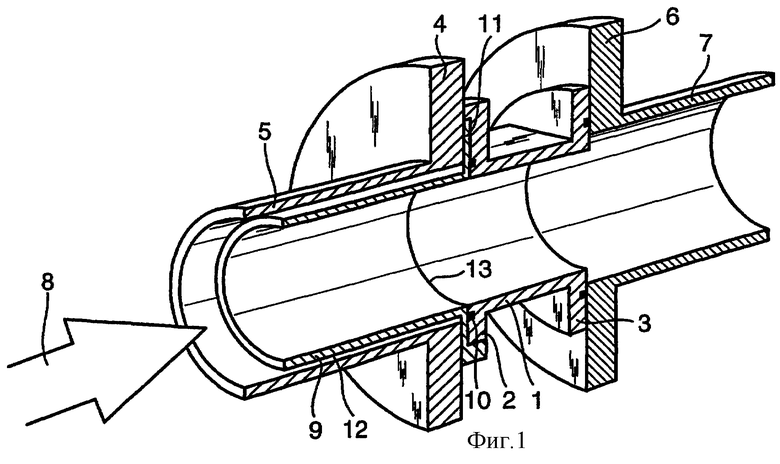

на фигуре 1 показан вид в перспективе с разрезом корпуса расходомера, установленного между двумя фланцами трубопровода ниже по потоку от адаптера установки расходомера в соответствии с настоящим изобретением;

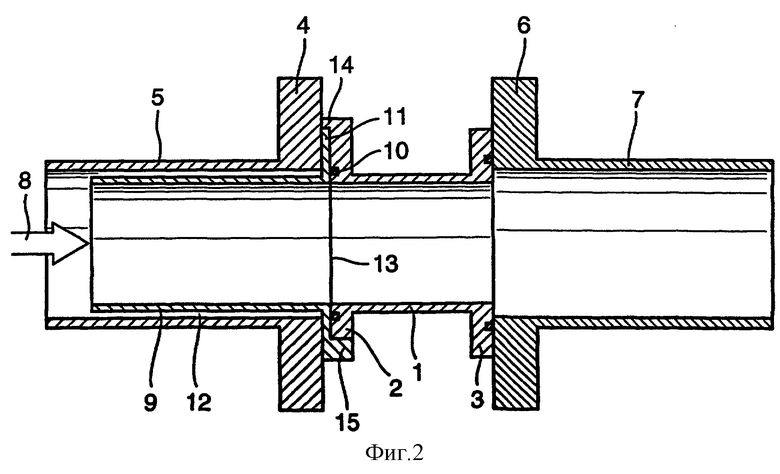

на фигуре 2 показан вид в разрезе узла, представленного на фигуре 1;

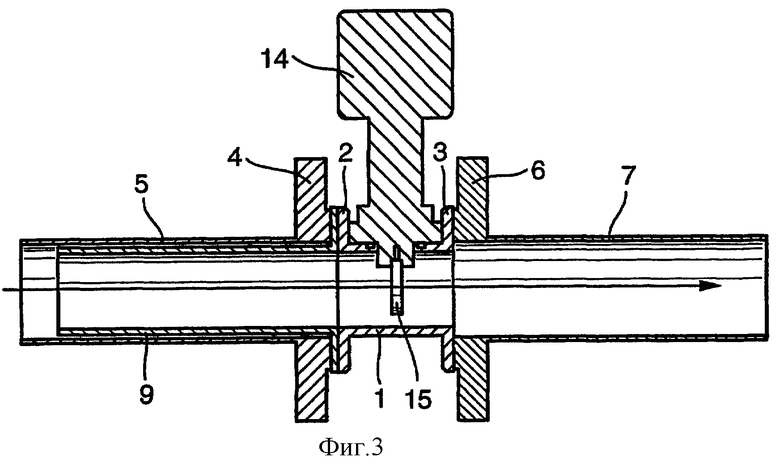

на фигуре 3 представлен вид, аналогичный показанному на фигуре 2, но с изображением структуры держателя датчиков расходомера, работающего на основе принципа тепловых потерь, установленного внутри корпуса расходомера, показанного на фигуре 2;

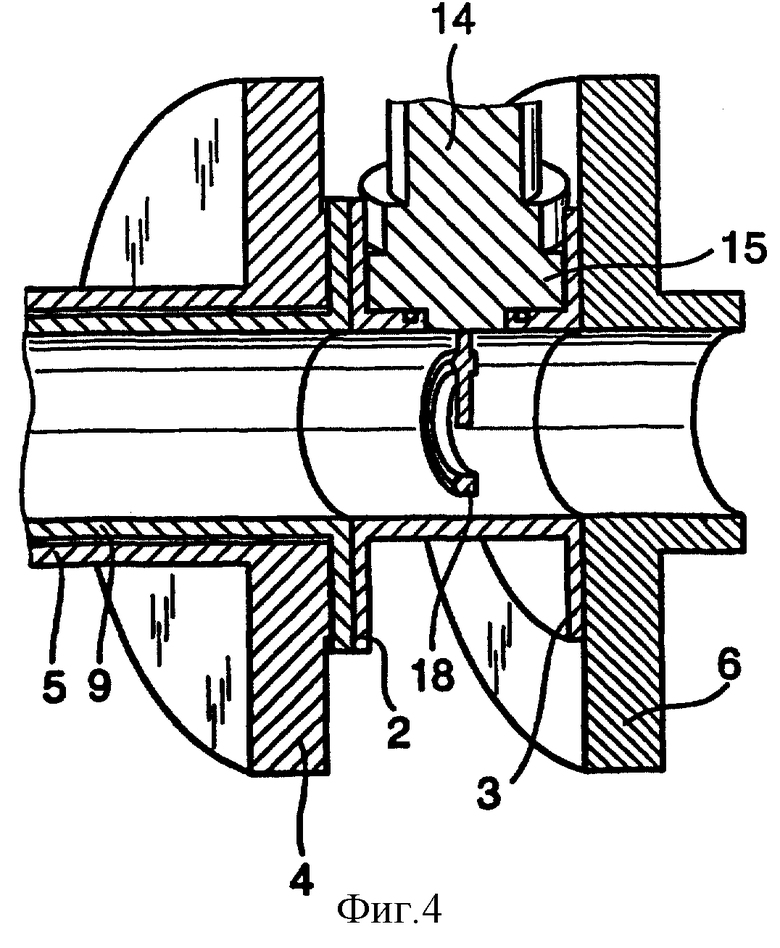

на фигуре 4 показан вид в перспективе с разрезом узла по фигуре 3;

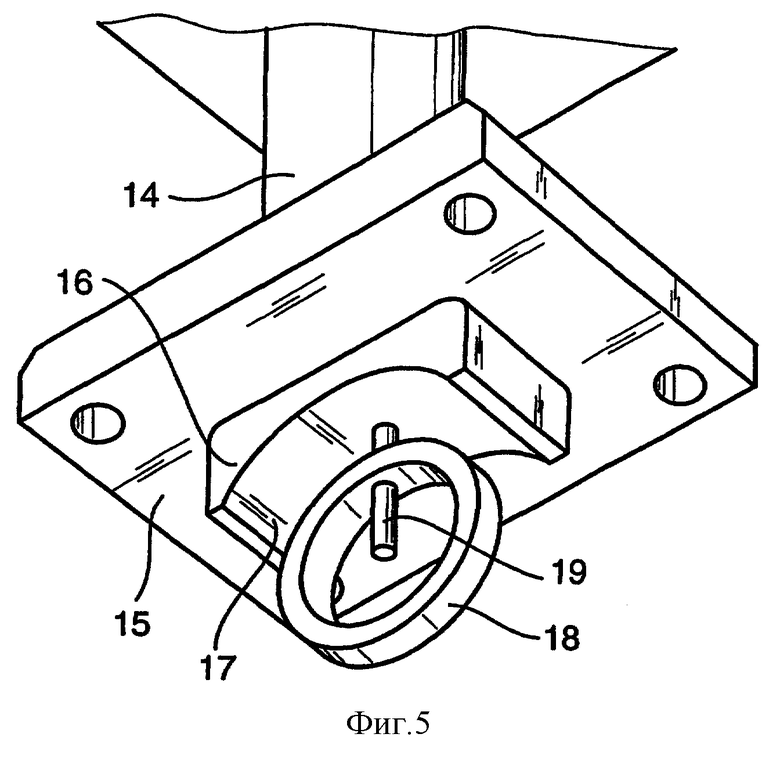

на фигуре 5 показан вид снизу структуры держателя датчиков, изображенного на фигуре 4;

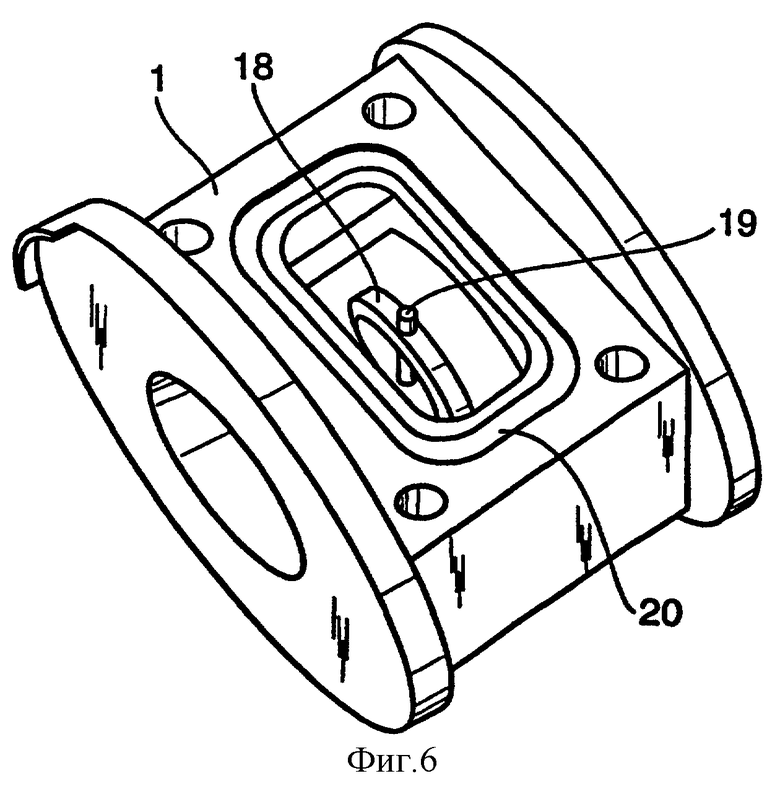

на фигуре 6 показан вид сверху, представляющий детали корпуса расходомера и ориентацию при использовании структуры держателя датчиков внутри этого корпуса;

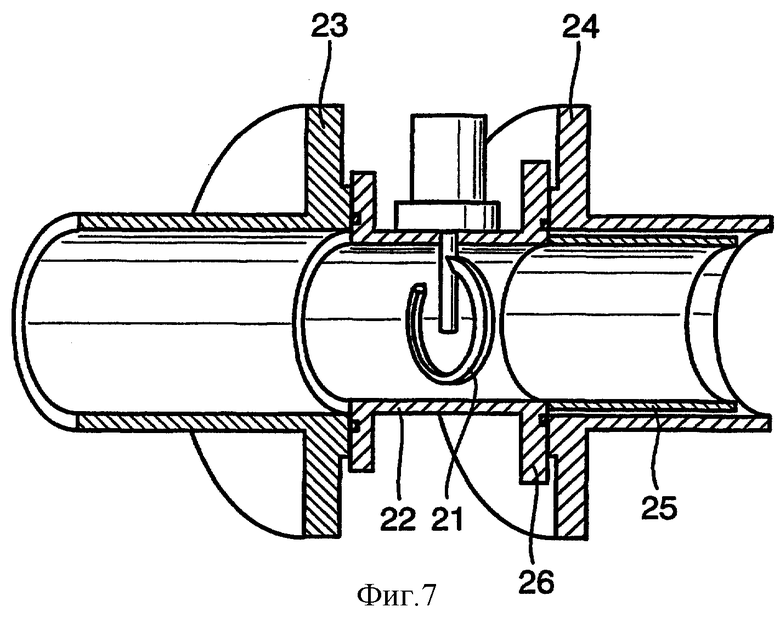

на фигуре 7 представлен вид в перспективе с разрезом альтернативного варианта выполнения настоящего изобретения, в котором используется альтернативная структура держателя датчиков;

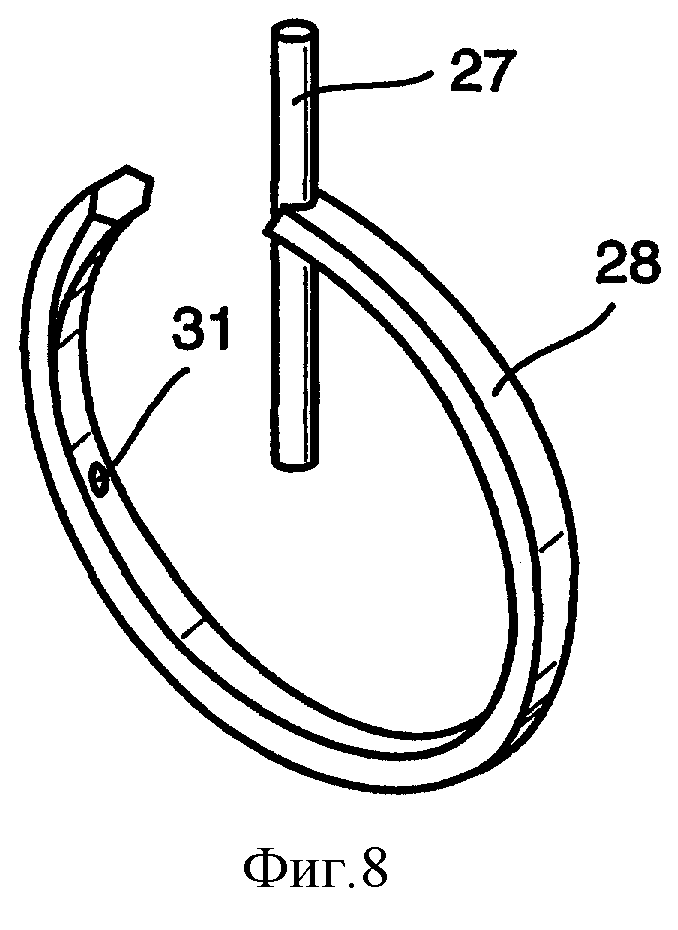

на фигуре 8 подробно показан вид структуры держателя датчиков по фигуре 7;

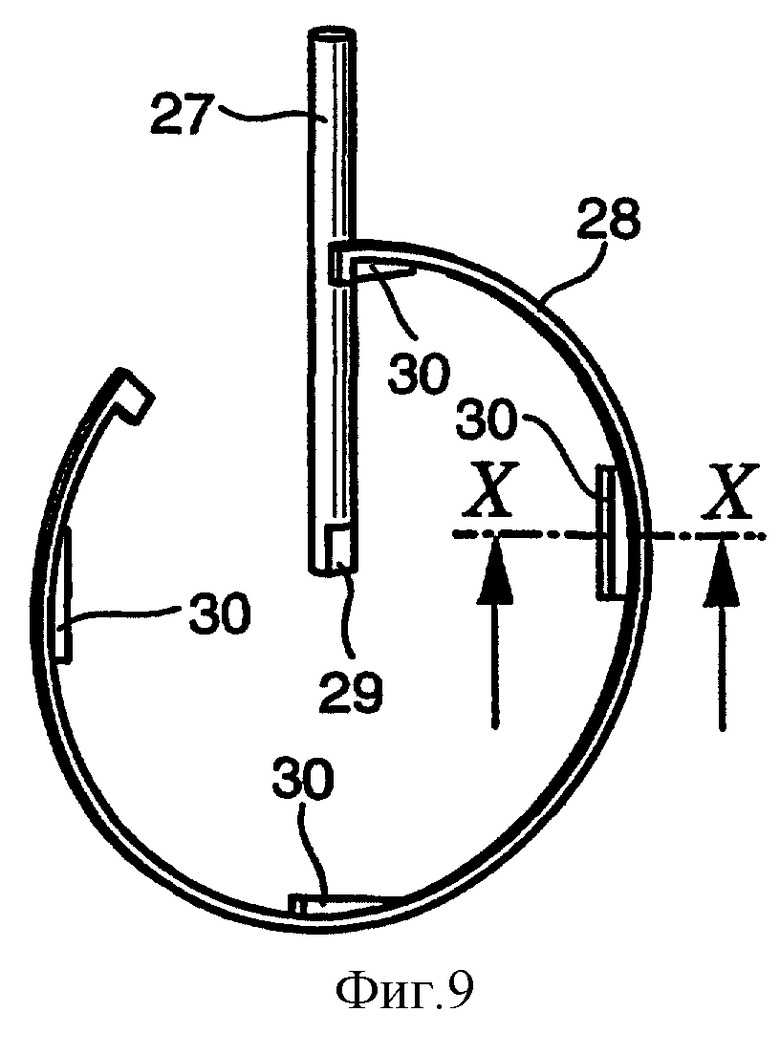

на фигуре 9 показан вид в поперечном сечении структуры держателя датчиков по фигуре 8 с представлением установки датчиков на этой структуре;

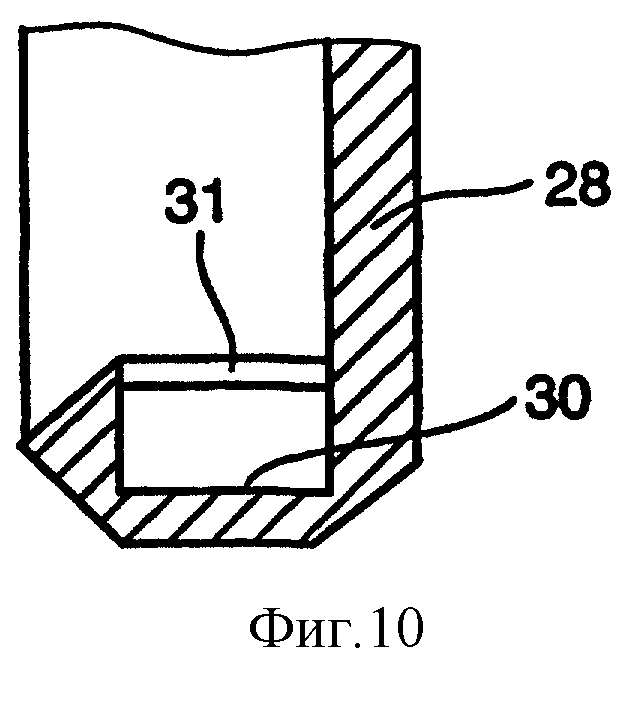

на фигуре 10 показан вид в разрезе по линии 10-10 через структуру, изображенную на фигуре 9;

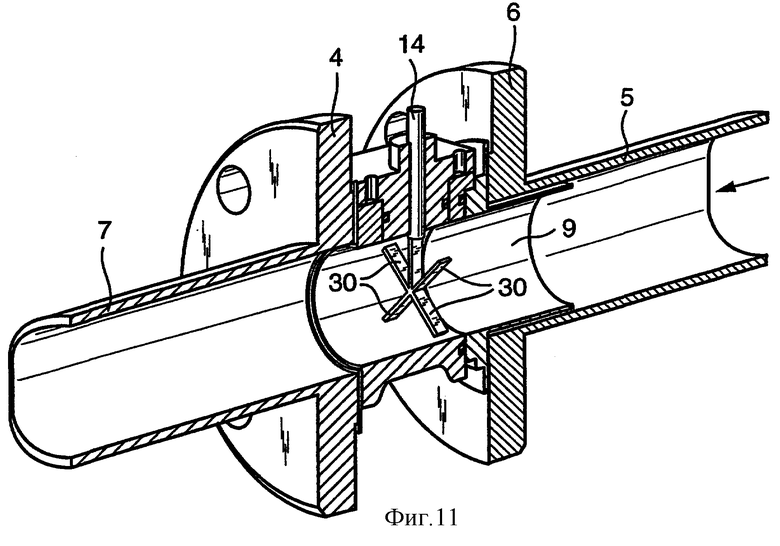

на фигуре 11 показан вид в перспективе с разрезом второго альтернативного варианта выполнения настоящего изобретения, в котором используется структура держателя датчиков в форме звезды;

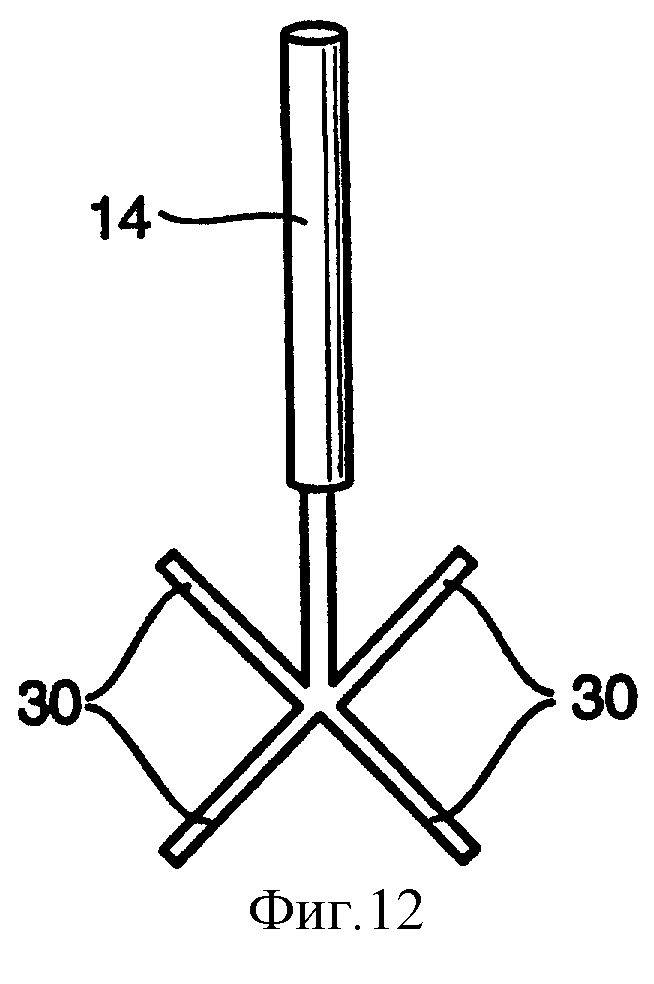

на фигуре 12 показан вид сбоку структуры держателя датчиков по фигуре 11;

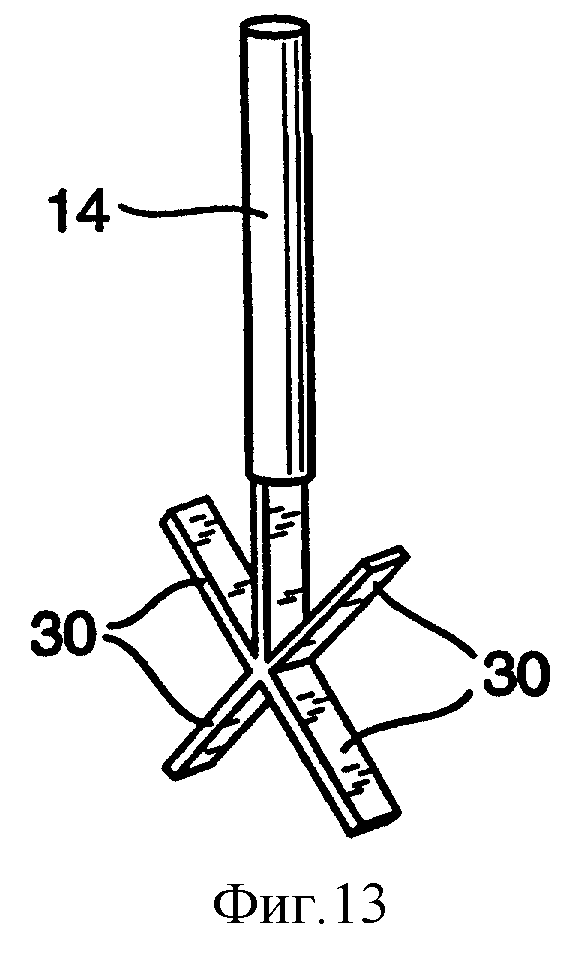

на фигуре 13 показан вид в перспективе структуры держателя датчиков по фигуре 11.

Осуществление изобретения

На фигурах 1 и 2 представлен узел, содержащий корпус 1 расходомера, фланцы 2 и 3 которого зажаты между фланцем 4, сформированным на конце трубопровода 5, и фланцем 6, сформированным на конце трубопровода 7. При использовании датчик расходомера (не показан) установлен внутри корпуса 1 расходомера так, что он располагается в потоке, протекающем через узел в направлении стрелки 8. Адаптер 9 установки расходомера проходит внутри трубы 5, расположенной выше по потоку от корпуса 1. Адаптер герметично установлен на фланце 2 измерителя с использованием уплотнительного кольца 10, которое установлено на выходном фланце 11 адаптера 9. Внешний диаметр адаптера 9 выполнен меньшим, чем внутренний диаметр секции 5 трубы, так что между трубой и адаптером 9 образуется кольцевое пространство 12. Внутренний диаметр адаптера 9 имеет тот же диаметр, что и внутренний диаметр корпуса 1 расходомера, и фланцы 2 и 11 имеют такие размеры, что оси корпуса 1 и адаптера 9 совмещаются. Таким образом, обеспечивается отсутствие неоднородностей на плоскости стыка между адаптером 9 и корпусом 1, представленной линией 13.

Как лучше всего видно на фигуре 2, на фланце 2 сформирован буртик 14, который выступает поверх кромки фланца 11, от которого проходит адаптер 9. Кроме того, на фланце 2, на противоположной стороне от буртика 14, сформирована выточка для установки в нее выступающей части 15, проходящей в осевом направлении от фланца 11. Это обеспечивает правильное совмещение удлинителя 9 с корпусом 1 при установке. В представленном случае длина удлинителя 9 по оси больше, чем промежуток между фланцами 4 и 6. При такой компоновке установка может быть выполнена, только если во время установки промежуток между фланцами 4 и 6 может быть увеличен до значения, по меньшей мере, осевой длины адаптера 9, При этом, однако, корпус 1 измерителя параметров потока можно извлечь из зазора между фланцами 4 и 6 без необходимости какого-либо передвижения фланцев 4 и 6 и без необходимости демонтажа адаптера 9. Хотя очевидно, что желательно устанавливать адаптер 9 с как можно более длинным удлинителем, использование даже очень короткого удлинителя адаптера улучшает предсказуемость условий внутри расходомера. Например, удлинитель длиной только несколько миллиметров может быть достаточным для устранения непредсказуемых условий непосредственно рядом с плоскостью раздела между фланцем трубопровода и фланцем расходомера. Например, такой короткий удлинитель позволяет предотвратить выпячивание уплотнительной прокладки поперек входного отверстия измерителя параметров потока.

На фигурах 3 и 4 показан узел по фигурам 1 и 2 после установки на стороне корпуса 1 расходомера, не показанного на фигурах 1 и 2. Расходомер содержит корпус 14, проходящий по направлению вверх от пластины 15 основы. Как лучше всего показано на фигурах 5 и 6, на пластине 15 основы сформирован выступ 16, имеющий изогнутую внутреннюю поверхность 17, сформированную, как продолжение внутренней поверхности корпуса 1. Кольцевой датчик 18 установлен на радиальном стержне 19, проходящем от поверхности 17. В корпусе 1 сформирована канавка 20, в которую при использовании устанавливают уплотнительное кольцо (не показано), пластину 15 закрепляют на корпусе с помощью четырех болтов (не показаны), проходящих через отверстия, показанные на фигурах 5 и 6.

На кольце 18 установлены четыре датчика (не показаны), расположенные через интервалы 90° по окружности кольца. На стержне 19 также установлен датчик (не показан), расположенный вблизи к его концу. При использовании датчик, установленный на стержне 19, расположен по оси канала, сформированного через корпус 1, и каждый из датчиков, установленных на кольце 18, расположен на определенном расстоянии от оси канала, равном трем четвертям радиуса канала.

Как показано на фигурах 3 и 4, при отсутствии неоднородностей между внутренней поверхностью адаптера 9 и внутренней поверхностью корпуса 1, условия потока выше по потоку от кольца 18 датчика в значительной степени определяются характеристиками адаптера, а не характеристиками трубы 5, в которую установлен адаптер 9. Поэтому расходомер можно откалибровать на заводе, основываясь на известных условиях выше по потоку от расходомера. При отсутствии адаптера 9 образуются неоднородности между отверстием, сформированным в корпусе 1 измерителя, и внутренним диаметром трубы 5. Кроме того, если используется прокладка для обеспечения герметичности между корпусом 1 расходомера и фланцем 4 трубы, прокладка может выпячиваться радиально внутрь, по меньшей мере, с одной стороны так, что она частично перекрывает входной конец корпуса 1 расходомера. Использование адаптера, в соответствии с настоящим изобретением, таким образом, обеспечивает известные с определенной степенью достоверности условия выше по потоку от расходомера перед входным патрубком адаптера.

Структура держателя датчика, показанная на фигурах 3-6, является надежной, и его можно просто установить внутри расходомера, при этом он не составляет чрезмерно большое препятствие для потока через расходомер и позволяет отслеживать условия в четырех положениях вокруг оси и непосредственно на оси. В результате, может быть получено очень точное представление условий потока внутри расходомера. Размеры структуры держателя датчиков, однако, выбраны такими, что требуется относительно большое отверстие, как показано на фигуре 6, для установки и демонтажа структуры в корпусе расходомера. Альтернативный вариант выполнения узла, который не требует использования такого большого отверстия, показан на фигурах 7-10.

Как показано на фигуре 7, структура 21 держателя установлена в корпусе 22 расходомера, зажатом между фланцами 23 и 24 трубопровода. Установочный адаптер 25 расходомера установлен выше по потоку от корпуса 22. Как и в случае варианта выполнения, представленного на фигурах 1-6, адаптер точно установлен по отношению корпуса 22, благодаря взаимодействию элементов, сформированных на фланцах корпуса и адаптера. В частности, на фигуре 7 показана деталь 26, выступающая от фланца адаптера, установленная в радиальную прорезь, выполненную по внешнему контуру фланца корпуса. Однако структура 21 держателя отличается от показанной на фигурах 3-6 тем, что вместо круглой используется только частично круглая деталь так, что получается форма, которую можно приблизительно описать как J-образная форма. Такой узел можно установить в требуемое положение через гораздо меньшее отверстие в корпусе 22, чем необходимо для установки структуры держателя датчиков в виде полного кольца, показанного, например, на фигуре 5.

На фигурах 8, 9 и 10 более подробно показана форма структуры 21 держателя датчиков по фигуре 7. Структура содержит проходящий радиально полый стержень 27 и деталь 28 в форме части кольца, которая также выполнена полой. Датчик 29 установлен на закрытом конце стержня 27, и четыре датчика 30 расположены внутри детали 28 в форме части кольца. Датчики 30 установлены в обращенной внутрь выемке, сформированной в детали 28 в форме части кольца, и металлическая заклинивающая крышка 31 закрывает прорезь и защищает датчики 30. Весь узел имеет малый вес, и датчики находятся в хорошем тепловом контакте через структуру с окружающим потоком жидкости. При условии такого расположения в сумме пяти датчиков, выходные сигналы этих пяти датчиков могут использоваться для получения точного представления условий потока вокруг структуры. При этом могут использоваться обычные технологии для сопоставления степени потерь тепла от датчиков 29 и 30 с локальными условиями потока. В качестве таких обычных технологий могут использоваться, например, методики, описанные в европейском патенте № 460044 под названием "Thermal Mass Flow Meter", собственником которого является компания Endress + Hauser Limited.

Компоновка, показанная на фигурах 7-10, содержит пять датчиков. Набор из трех датчиков может быть установлен на структуре, которая может быть установлена через относительно небольшое отверстие и при этом обеспечивает измерение условий на оси измерителя и в точках, смещенных на 90° вокруг оси. Одна из таких структур может иметь деталь, проходящую внутрь по радиусу, изогнутую деталь, проходящую по дуге 90° канала, и еще одну деталь, проходящая внутрь по радиусу до оси канала, при этом датчики расположены на оси и на каждом конце изогнутой детали.

При такой компоновке, как показана на фигурах 7-10, если каждый из тепловых датчиков 29 и 30 будет постоянно включен, для постоянного отслеживания тепловых потерь в протекающем потоке, потребление энергии будет в пять раз больше, чем при использовании обычного расходомера с одним тепловым датчиком. В некоторых вариантах применения такие потери энергии могут быть существенными, в частности, когда необходимо производить множество измерений потока. Настоящее изобретение позволяет минимизировать такие тепловые потери при использовании всех пяти датчиков для калибровки измерителя с проверкой через некоторые интервалы времени точности калибровки и при использовании только одного датчика для обычных измерений параметров потока.

Например, при первоначальной калибровке расходомера могут использоваться результаты измерений от всех пяти датчиков для каждого представительного калибровочного набора скоростей потока так, что определяется выходной сигнал каждого датчика при определенной скорости потока. В этом случае выходные сигналы различных датчиков могут отличаться друг от друга, например, из-за асимметрии потока вокруг структуры держателя датчиков. Тем не менее, при этом может быть получена взаимозависимость между выходным сигналом одного из датчиков, например, датчика 30, расположенного ближе всего к свободному концу структуры в форме части кольца, и обшей массой потока. При этом может быть записана взаимозависимость между выходным сигналом датчика и другими датчиками так, что, если через некоторое время в будущем условия потока изменятся, это изменение может быть определено путем отслеживания относительных значений выходных сигналов всех датчиков. Например, если расходомер будет откалиброван на основе полного потока так, что выходные сигналы всех четырех датчиков 30 будут идентичны, выходной сигнал любого из этих четырех датчиков может использоваться для получения основного значения измерения. Периодически выходные сигналы четырех датчиков 30 можно сравнивать и, если при этом их выходные сигналы больше не будут одинаковыми, это будет указывать на необходимость повторной калибровки, поскольку какой-то один из датчиков работает неправильно или условия потока изменились по сравнению с условиями калибровки при переходе от полного потока к потоку, в котором условия вблизи к различным датчикам 30 больше не являются одинаковыми.

Исходная калибровка может проводиться на заводе. Точность калибровки можно затем проверить при установке расходомера на предполагаемом месте использования, при этом разность между выходными сигналами датчика используется, как индикатор того, что необходимо проверить точность калибровки. Аналогично, после установки расходомера точность калибровки можно периодически проверять для определения более продолжительных сроков ухода или потери точности калибровки в результате, например, изменений условий потока непосредственно перед измерителем. Такая возможность может быть обеспечена при минимальных дополнительных затратах энергии при условии, что за исключением относительно коротких периодов проверки, питание подается только на один из датчиков.

На фигуре 11 показан вид в перспективе с разрезом второго альтернативного варианта выполнения настоящего изобретения. В соответствии с предпочтительным вариантом выполнения датчика, в соответствии с настоящим изобретением, держатель датчиков имеет структуру в виде звезды. Различные виды структуры держателя датчиков по фигуре 11 представлены на фигуре 12 и фигуре 13. Конфигурация в виде звезды обеспечивает "сбалансированную" установочную компоновку для каждого из четырех датчиков потока. Такая компоновка позволяет обеспечить более сбалансированное распределение всей электрической мощности по сети элементов при одинаковых рабочих характеристиках каждого датчика. Это означает, что различия в рабочих характеристиках между каждым отдельным датчиком (время отклика, паразитные потери тепла в корпусе, мощность питания каждого элемента) будут меньше, чем при использовании несимметричной компоновки элементов датчика в вышеописанной круговой конфигурации держателя датчиков. В соответствии с предпочтительным вариантом выполнения элементы 30 датчика установлены на держателе датчиков, как показано на фигурах 12 и 13. Также возможно закреплять элементы 30 датчика на держателе датчиков при использовании другой компоновки. Кроме того, преимущество структуры в форме звезды для держателя датчиков состоит в том, что может быть обеспечено производство потенциально более дешевого и простого датчика. Новая конструкция позволяет создавать набор модульных компонентов. При этом обеспечивается достаточно простое производство широкого унифицированного ряда узлов датчиков в форме звезды для установки в трубопроводы с широким диапазоном размеров.

Изобретение относится к расходометрии и может быть использовано при измерении параметров потока. Заявлен расходомер, в котором используются датчики, работающие на основе принципа тепловых потерь, и установочный адаптер для обеспечения известных условий потока, установленный выше по потоку от измерителя. Установочный адаптер выполнен в форме трубчатого удлинителя, проходящего от фланца, который при использовании устанавливают между фланцем трубопровода и фланцем измерителя параметров потока. Фланцы выполнены таким образом, что канал, определяемый удлинителем адаптера, расположен в заранее определенном положении по отношению к измерителю параметров потока. Измеритель параметров потока может содержать набор датчиков, в котором могут быть установлены, по меньшей мере, три датчика, не совмещенные друг с другом, причем один из этих датчиков расположен по центру измерителя параметров потока, а другие распределены через равные расстояния вокруг центрального положения. При работе нормальные показания можно снимать с одного из датчиков, при этом другие датчики используются только для исходной калибровки и последующих проверок калибровки. При этом производят сравнение между относительными значениями выходных сигналов различных датчиков для определения показаний датчиков или возможных существенных изменений условий потока. Технический результат: повышение функциональных возможностей устройства. 2 н. и 11 з.п. ф-лы, 13 ил.

| US 1960568 А, 29.05.1934 | |||

| US 5780735 A, 14.07.1998 | |||

| ТЕПЛОВОЙ РАСХОДОМЕР | 1996 |

|

RU2106604C1 |

| СПОСОБ СНИЖЕНИЯ ТОКСИЧНОСТИ ОТРАБОТАВШИХ ГАЗОВ ЭНЕРГЕТИЧЕСКОЙ УСТАНОВКИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2027870C1 |

Авторы

Даты

2005-10-10—Публикация

2002-04-26—Подача