ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

Настоящая заявка относится к области расходомеров и, в частности, к калибровке и контролю рабочих характеристик расходомера.

УРОВЕНЬ ТЕХНИКИ

Вибрационные датчики, такие как, например, вибрационные денситометры и расходомеры Кориолиса, хорошо известны и используются для измерения массового расхода и для получения другой информации о материалах, текущих через трубопровод внутри расходомера. Примерные расходомеры Кориолиса раскрыты в патенте США № 4,109,524, патенте США № 4,491,025 и Re. 31,450, авторы всех из которых J.E.Smith и др. Эти расходомеры имеет один или более трубопроводов прямой или изогнутой конфигурации. Каждая конфигурация трубопровода, например, в массовом расходомере Кориолиса, имеет набор собственных колебательных мод, которые могут быть простыми изгибными модами, крутильными модами, или модами смешанного типа. В каждом трубопроводе могут возбуждаться колебания на предпочтительной моде.

Материал втекает в расходомер из присоединенного магистрального трубопровода на впускной стороне расходомера, направляется через трубопровод(-ы), и выходит из расходомера через выпускную сторону расходомера. Собственные колебательные моды колеблющейся системы задаются частично комбинированной массой трубопроводов и материала, текущего в пределах трубопроводов.

Когда нет никакого потока через расходомер, приводная сила, приложенная к трубопроводу(-ам), заставляет все точки вдоль трубопровода(-ов) колебаться с идентичной фазой, или с малым «смещением нуля», которое является запаздыванием, измеренным при нулевом расходе. Как только материал начинает течь через расходомер, силы Кориолиса приводят к тому, что каждая точка вдоль трубопровода(-ов) имеет различную фазу. Например, фаза на впускном конце расходомера отстает от фазы в центрированном положении привода, тогда как фаза на выпуске опережает фазу в центрированном положении привода. Тензометрические датчики на трубопроводе(-ах) производят синусоидальные сигналы, отображающие перемещение трубопровода(-ов). Выводимые от тензометрических датчиков сигналы обрабатываются для определения временной задержки между тензометрическими датчиками. Время задержки между двумя или более тензометрическими датчиками пропорционально массовому расходу материала, текущего через трубопровод(-ы).

Электронный измеритель, соединенный с приводом, создает приводной сигнал для управления приводом и для определения массового расхода и других свойств материала по сигналам, принятым от тензометрических датчиков. Привод может содержать одну из многих известных конструкций; однако, магнит и противостоящая приводная индукционная катушка наиболее успешно используются в производстве расходомеров. Переменный ток поступает на приводную индукционную катушку для возбуждения колебаний трубопровода(-ов) при желаемой амплитуде и частоте колебаний расходомерного трубопровода. Также известно в данной области техники, что тензометрические датчики могут быть выполнены в виде конструкции магнита и индукционной катушки, вполне подобной конструкции привода. Однако, тогда как привод принимает ток, который вызывает движение, тензометрические датчики могут использовать это обеспечиваемое приводом движение для получения электрического напряжения. Величина временной задержки, измеряемой тензометрическими датчиками, очень мала; часто измеряется в наносекундах. Поэтому, необходимо, чтобы выходной сигнал преобразователя был очень точным.

Вообще говоря, расходомер Кориолиса может быть изначально откалиброван, и может быть создан калибровочный коэффициент расхода, наряду со смещением нуля. При эксплуатации, калибровочный коэффициент расхода может быть умножен на время задержки, измеренное тензометрическими датчиками, минус смещение нуля, для получения массового расхода. В большинстве ситуаций, расходомер калибруется изначально, обычно изготовителем, и предполагается, что он обеспечивает точные измерения без необходимости в последующих калибровках. Однако, помимо предварительно установленных заводских параметров, процесс установки расходомера предполагает некоторые настройки конфигурации, которые должны быть выполнены для оптимизации его работы. К сожалению, конечные пользователи и полевой обслуживающий персонал не всегда могут вполне контролировать установку. Это обычно происходит вследствие субъективной трудности установки, в дополнение к характерной сложности основных принципов работы расходомера. Факторы, которые могут вызвать трудности при работе с расходомером, включают в себя расходы, температуру, и давление, когда эти параметры являются только оценками в начале периода установки. Даже если эти оценки относительно точны, корректная информация часто недоступна пользователю во время установки измерителя. Пользователю на этом этапе обычно требуется руководство применения для надлежащего контроля и калибровки измерителя.

Некоторые проверки могут быть выполнены при установке. Они включают в себя, без ограничения: активацию коррекции давления, согласование измерительных коэффициентов, и обнуление измерения массового расхода при конкретной рабочей температуре. В данной области техники необходим простой и точный способ выполнения этих проверок с минимальным обучением полевого обслуживающего персонала. Настоящее изобретение преодолевает эту и другие проблемы, и достигается усовершенствование в данной области техники.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

Предложен способ автоматического контроля точной работы расходомера во время полевой эксплуатации. Способ содержит обеспечение расходомера, имеющего электронный измеритель, который содержит систему памяти. Некалиброванная технологическая текучая среда течет через расходомер. Электронный измеритель выполнен с возможностью выполнения этапов определения модели расходомера и извлечения заводского нулевого значения из системы памяти, причем заводское нулевое значение было определено во время начальной заводской калибровки. Электронный измеритель дополнительно выполнен с возможностью извлечения сохраненной спецификации нулевого дрейфа из системы памяти на основании определенной модели расходомера и для измерения нулевого значения во время полевой эксплуатации расходомера. Нулевое значение полевой эксплуатации сравнивается с заводским нулевым значением, и вычисляется рассогласование между нулевым значением полевой эксплуатации и заводским нулевым значением. Определяется, находится ли рассогласование между нулевым значением полевой эксплуатации и заводским нулевым значением в пределах спецификации дрейфа нуля, и расходомер калибруется, если рассогласование находится вне спецификации дрейфа нуля.

Предложен способ автоматического контроля точной работы расходомера во время полевой эксплуатации. Способ содержит обеспечение расходомера, имеющего электронный измеритель, который содержит систему памяти. Некалиброванная технологическая текучая среда течет через расходомер. Электронный измеритель выполнен с возможностью выполнения этапов определения модели расходомера и извлечения сохраненной газовой спецификации из системы памяти на основании определенной модели расходомера. Электронный измеритель дополнительно выполнен с возможностью приема значения давления во время полевой эксплуатации расходомера и сравнения полученного значения давления с сохраненной газовой спецификацией. Определяется, находится ли различие между принятым значением давления и сохраненной газовой спецификацией вне заданной пороговой величины. Компенсация давления активируется, если различие между принятым значением давления и сохраненной газовой спецификацией находится вне заданной пороговой величины, и деактивируется, если различие между принятым значением давления и сохраненной газовой спецификацией находится в пределах заданной пороговой величины.

Предложен расходомер. Расходомер содержит узел датчика, содержащий по меньшей мере один трубопровод, приводящийся в колебательное движение приводом, тензометрические датчики, действующие для регистрации колебаний по меньшей мере одного трубопровода, и электронный измеритель, содержащий систему обработки и систему памяти. Электронный измеритель выполнен с возможностью извлечения по меньшей мере одной сохраненной спецификации из системы памяти и для измерения по меньшей мере одного значения рабочих условий расходомера. По меньшей мере одно значение рабочих условий сравнивается по меньшей мере с одним сохраненным значением спецификации, и вычисляется рассогласование по меньшей мере между одним значением рабочих условий и по меньшей мере одним сохраненным значением спецификации.

АСПЕКТЫ ИЗОБРЕТЕНИЯ

В соответствии с аспектом, предложен способ автоматического контроля точной работы расходомера во время полевой эксплуатации. Способ содержит этапы: обеспечения расходомера, имеющего электронный измеритель, содержащий систему памяти; и течение некалиброванной технологической текучей среды через расходомер; причем электронный измеритель выполнен с возможностью выполнения этапов: определения модели расходомера; извлечения заводского нулевого значения из системы памяти, причем заводское нулевое значение было определено во время начальной заводской калибровки; извлечения сохраненной спецификации дрейфа нуля из системы памяти на основании определенной модели расходомера; измерения нулевого значения во время полевой эксплуатации расходомера; сравнения нулевого значения полевой эксплуатации с заводским нулевым значением; вычисления рассогласования между нулевым значением полевой эксплуатации и заводским нулевым значением; определения, находится ли рассогласование между нулевым значением полевой эксплуатации и заводским нулевым значением в пределах спецификации дрейфа нуля; и калибровки расходомера, если рассогласование находится вне спецификации дрейфа нуля.

Предпочтительно, способ дополнительно содержит этап запроса пользователя о введении по меньшей мере одного значения рабочих условий в электронный измеритель.

Предпочтительно по меньшей мере одно из рабочих условий содержит давление.

Предпочтительно, этап калибровки расходомера, если рассогласование находится вне спецификации дрейфа нуля, дополнительно содержит этап запроса пользователя о калибровке расходомера.

Предпочтительно, способ дополнительно содержит этап запроса пользователя об обнулении расходомера.

Предпочтительно, этап запроса пользователя о калибровке расходомера содержит запрос пользователя на активацию или деактивацию компенсации давления.

Предпочтительно, способ дополнительно содержит этапы определения, используется ли заводское нулевое значение электронным измерителем; причем этап сравнения нулевого значения полевой эксплуатации с заводским нулевым значением содержит, сравнение нулевого значения полевой эксплуатации с обновленным нулевым значением, если заводское нулевое значение не используется электронным измерителем.

Предпочтительно, способ дополнительно содержит этап извлечения электронным измерителем спецификации влияния давления из системы памяти.

Предпочтительно, способ дополнительно содержит этап измерения плотности некалиброванной технологической текучей среды.

Предпочтительно, способ дополнительно содержит этап измерения расхода некалиброванной технологической текучей среды.

Предпочтительно, способ дополнительно содержит этап измерения температуры некалиброванной технологической текучей среды.

В соответствии с аспектом, предложен способ автоматического контроля точной работы расходомера во время полевой эксплуатации. Способ содержит: обеспечение расходомера, имеющего электронный измеритель, содержащий систему памяти; течение некалиброванной технологической текучей среды через расходомер; причем электронный измеритель выполнен с возможностью выполнения этапов: определения модели расходомера; извлечения сохраненной газовой спецификации из системы памяти на основании определенной модели расходомера; прием значения давления во время полевой эксплуатации расходомера; сравнение принятого значения давления с сохраненной газовой спецификацией; определение, находится ли различие между принятым значением давления и сохраненной газовой спецификацией вне заданной пороговой величины; активации компенсации давления, если различие между принятым значением давления и сохраненной газовой спецификацией находится вне заданной пороговой величины; и деактивации компенсации давления, если различие между принятым значением давления и сохраненной газовой спецификацией находится в пределах заданной пороговой величины.

В соответствии с аспектом, расходомер содержит: узел датчика, содержащий по меньшей мере один трубопровод, приводящийся в колебательное движение приводом; тензометрические датчики, действующие для регистрации колебания по меньшей мере одного трубопровода; и электронный измеритель, содержащий систему обработки и систему памяти, выполненный с возможностью: извлечения по меньшей мере одной сохраненной спецификации из системы памяти; измерения по меньшей мере одного значения рабочих условий расходомера; сравнения по меньшей мере одного значения рабочих условий по меньшей мере с одним сохраненным значением спецификации; и вычисления рассогласования между по меньшей мере одним значением рабочих условий и по меньшей мере одним сохраненным значением спецификации.

Предпочтительно, электронный измеритель выполнен с возможностью запроса пользователя о калибровке расходомера, если рассогласование больше, чем заданное значение.

Предпочтительно, электронный измеритель выполнен с возможностью калибровки расходомера, если рассогласование больше, чем заданное значение.

Предпочтительно, электронный измеритель выполнен с возможностью запроса пользователя о вводе по меньшей мере одного значения рабочих условий в электронный измеритель.

Предпочтительно, калибровка расходомера содержит обнуление расходомера.

Предпочтительно, калибровка расходомера содержит активацию или деактивацию компенсации давления.

Предпочтительно по меньшей мере одна сохраненная спецификация содержит по меньшей мере одно из спецификации дрейфа нуля и спецификации влияния давления.

Предпочтительно по меньшей мере одно из рабочих условий содержит по меньшей мере одно из расхода, температуры, давления, и плотности.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

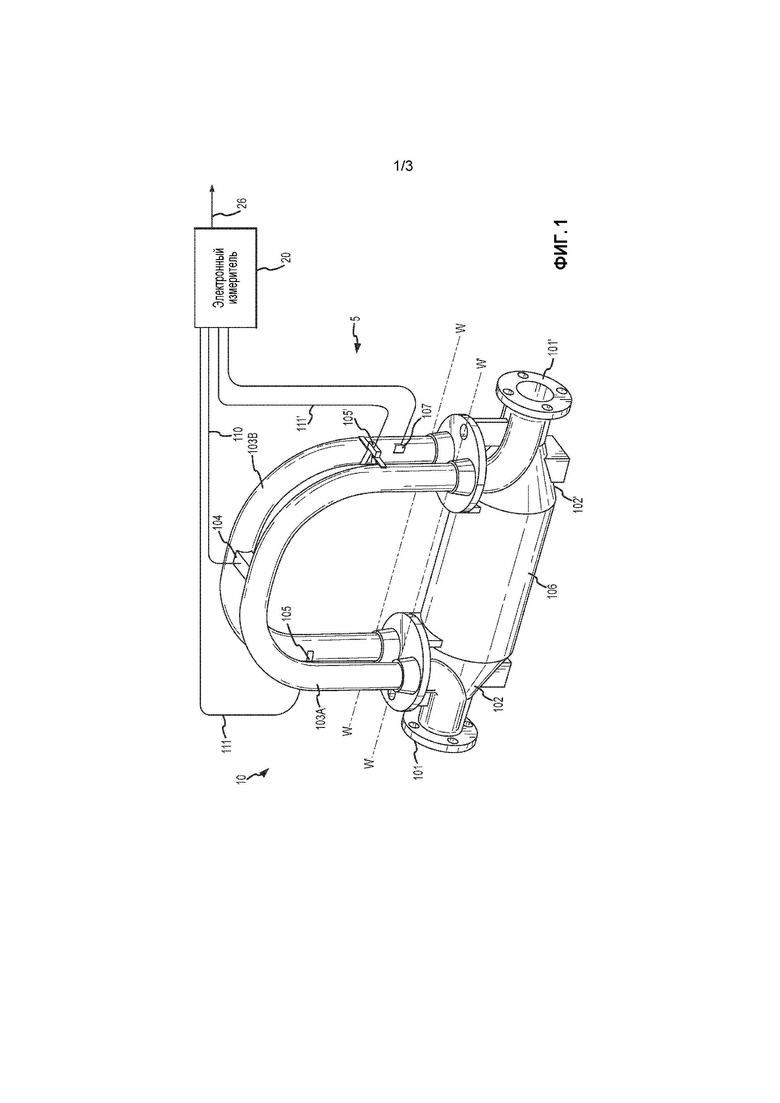

Фиг.1 изображает узел вибрационного датчика в соответствии с вариантом выполнения;

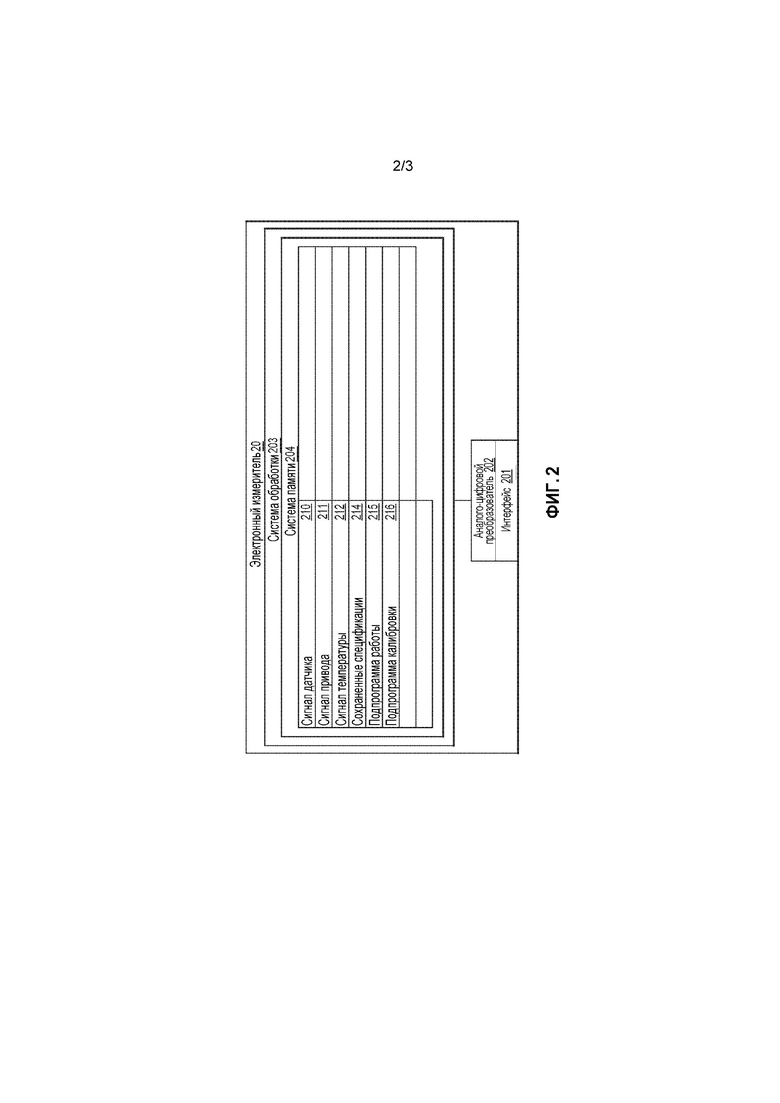

Фиг.2 - электронный измеритель в соответствии с вариантом выполнения; и

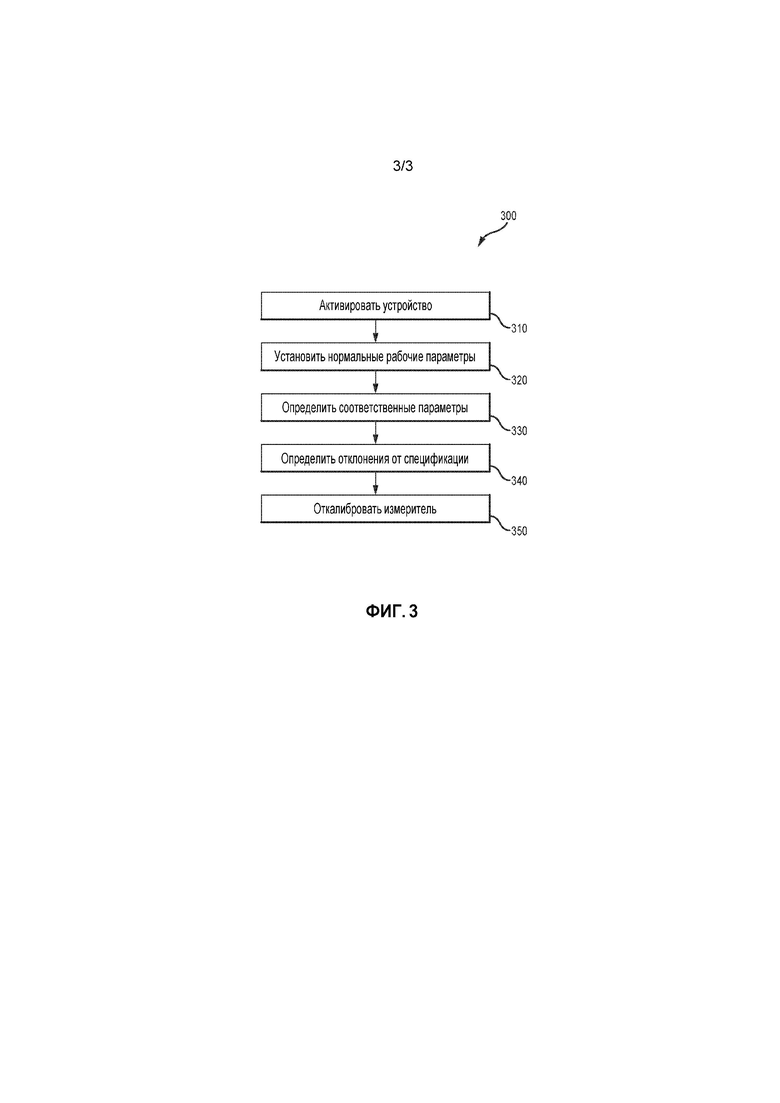

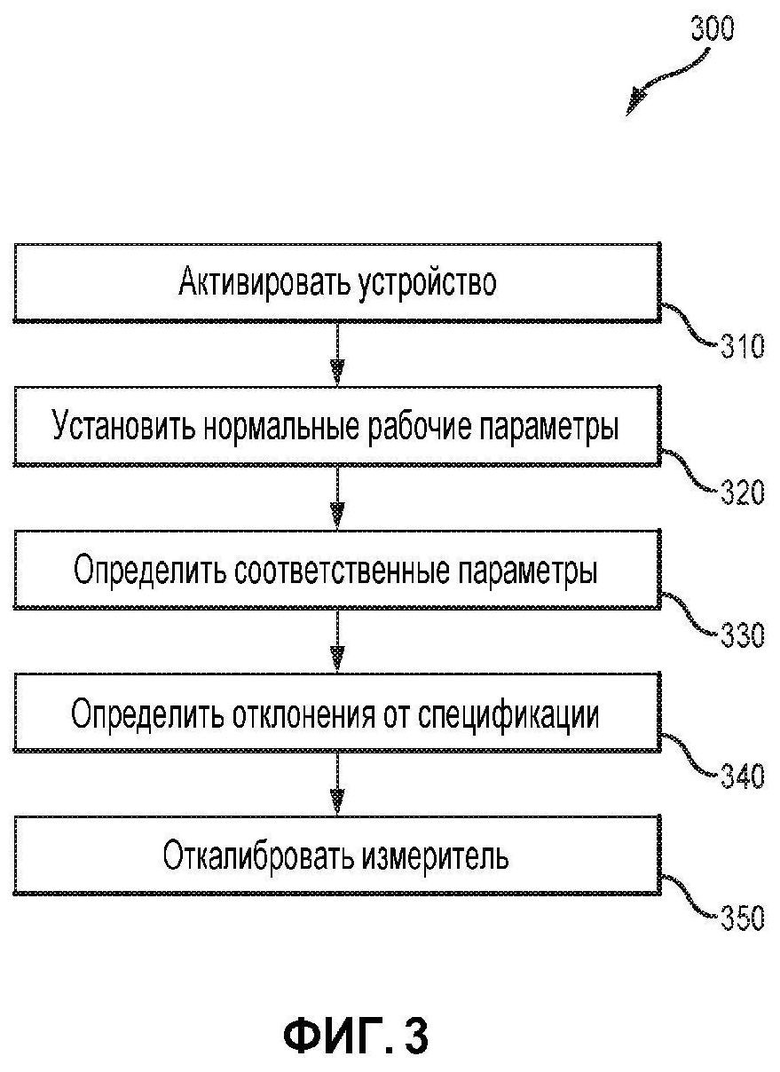

Фиг.3 - блок-схема, показывающая этапы в способе в соответствии с вариантом выполнения.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

Чертежи на Фиг.1-3 и нижеследующее описание демонстрируют конкретные примеры для пояснения специалистам в данной области техники того, как реализовать и использовать наилучший вариант Заявки. С целью пояснения принципов изобретения, некоторые обычные аспекты были упрощены или исключены. Специалистам в данной области техники будут очевидны возможные вариации этих примеров, которые находятся в пределах объема притязаний заявки. Специалистам в данной области техники будет очевидно, что описанные ниже признаки могут быть различным образом скомбинированы, образуя множество вариаций заявки. Таким образом, заявка не ограничивается описанными ниже конкретными примерами, но только пп. формулы и их эквивалентами.

На Фиг.1 показан пример расходомера 5 в форме расходомера Кориолиса, содержащего узел 10 датчика и один или более электронных измерителей 20. Один или более электронных измерителей 20 связаны с узлом 10 датчика для измерения параметров текущего материала, такого как, например, плотность, массовый расход, объемный расход, суммарный массовый расход, температура, и для получения другой информации. Расходомер 5 может быть измерителем плотности, расходомером Кориолиса, или любым другим вибрационным измерителем, известным в данной области техники.

Узел 10 датчика включает в себя пару фланцев 101 и 101', коллекторы 102 и 102', и трубопроводы 103A и 103B. Коллекторы 102, 102' прикреплены к противоположным концам трубопроводов 103A, 103B. Фланцы 101 и 101' данного примера соединены с коллекторами 102 и 102'. Коллекторы 102 и 102' данного примера прикреплены к противоположным концам разделителя 106. Разделитель 106 поддерживает интервал между коллекторами 102 и 102' в данном примере для предотвращения нежелательных колебаний в трубопроводах 103A и 103B. Трубопроводы 103A и 103B вытянуты в сторону от коллекторов по существу параллельным образом. Когда узел 10 датчика вставляется в систему магистрального трубопровода (не показана), которая транспортирует текучий материал, то материал входит в узел 10 датчика через фланец 101, проходит через впускной коллектор 102, где общее количество материала направляется в трубопроводы 103A и 103B, протекает через трубопроводы 103A и 103B, и назад, в выпускной коллектор 102', где он выходит из узла 10 датчика через фланец 101'.

Узел 10 датчика включает в себя привод 104. Привод 104 прикреплен к трубопроводам 103A и 103B в положении, где привод 104 может возбуждать колебания трубопроводов 103A, 103B на приводной моде. Более конкретно, привод 104 включает в себя первый компонент привода (не показан), прикрепленный к трубопроводу 103A, и второй компонент привода (не показан), прикрепленный к трубопроводу 103B. Привод 104 может содержать одну из многих известных конструкций, например, магнит, установленный на трубопроводе 103A, и противостоящую индукционную катушку, установленную на трубопроводе 103B.

В данном примере, приводная мода представляет собой первую несинфазную изгибную моду, и трубопроводы 103A и 103B предпочтительно выбраны и соответственно установлены на впускном коллекторе 102 и выпускном коллекторе 102' так, чтобы обеспечить сбалансированную систему, имеющую по существу одно и то же массовое распределение, моменты инерции, и упругие модули относительно изгибных осей W-W и W'-W', соответственно. В данном примере, где приводная мода представляет собой первую несинфазную изгибную моду, трубопроводы 103A и 103B приводятся в движение приводом 104 в противоположных направлениях относительно их соответствующих осей W-W и W'-W' изгиба. Приводной сигнал в виде переменного тока может быть обеспечен одним или более электронными измерителями 20, например, по кабельному каналу 110, и пропущен через индукционную катушку, приводя к осцилляциям обоих трубопроводов 103A, 103B. Специалисты в данной области техники увидят, что другие приводные моды могут быть использованы в пределах объема притязаний настоящего изобретения.

Показанный узел 10 датчика включает в себя пару тензометрических датчиков 105, 105', которые прикреплены к трубопроводам 103A, 103B. Более конкретно, первый тензометрический компонент (не показан) располагается на трубопроводе 103A, и второй тензометрический компонент (не показан) располагается на трубопроводе 103B. В изображенном варианте выполнения, тензометрические датчики 105, 105' могут быть электромагнитными детекторами, например, тензометрическими магнитами и тензометрическими индукционными катушками, которые производят тензометрические сигналы, отображающие скорость и положение трубопроводов 103A, 103B. Например, тензометрические датчики 105, 105' могут подавать тензометрические сигналы на один или более электронных измерителей через кабельные каналы 111, 111'. Специалисты в данной области техники поймут, что движение трубопроводов 103A, 103B пропорционально определенным параметрам текущего материала, например, массовому расходу и плотности материала, текущего через трубопроводы 103A, 103B.

Следует отметить, что, хотя описанный выше узел 10 датчика содержит расходомер с двойным расходомерным трубопроводом, в пределах объема притязаний настоящего изобретения также и вариант расходомера с единственным трубопроводом. Кроме того, хотя расходомерные трубопроводы 103A, 103B показаны как содержащие расходомерные трубопроводы изогнутой конфигурации, настоящее изобретение может быть осуществлено с расходомером, содержащим расходомерные трубопроводы прямой конфигурации. Поэтому описанный выше конкретный вариант выполнения узла 10 датчика - это лишь один из примеров и никоим образом не должен ограничивать объем притязаний настоящего изобретения.

В показанном на Фиг.1 примере, один или более электронных измерителей 20 принимают тензометрические сигналы от тензометрических датчиков 105, 105'. Канал 26 предусматривает входное и выходное средство, которое позволяет один или более электронных измерителей 20 связать с оператором. Один или более электронных измерителей 20 измеряют параметр текущего материала, например, разность фаз, частоту, временную задержку, плотность, массовый расход, объемный расход, суммарный массовый расход, температуру, осуществляют проверку измерителя, и обеспечивают другую информацию. Более конкретно, один или более электронных измерителей 20 принимают один или более сигналов, например, от тензометрических датчиков 105, 105', и от одного или более температурных датчиков 107, например, от резистивного температурного устройства (RTD), и используют эту информацию для измерения параметра текущего материала.

Методики, посредством которых узлы вибрационного датчика измеряют параметр текущего материала, например, для расходомеров Кориолиса или денситометров, хорошо известны; поэтому, подробное рассмотрение опущено для краткости данного описания.

На Фиг.2 показан электронный измеритель 20 в соответствии с вариантом выполнения изобретения. Электронный измеритель 20 может включать в себя интерфейс 201 и систему 203 обработки. Система 203 обработки может включать в себя систему 204 памяти. Система 204 памяти может содержать внутреннюю память или, в качестве альтернативы, может содержать внешнюю память. Электронный измеритель 20 может вырабатывать приводной сигнал 211 и подавать приводной сигнал 211 на привод 104. Кроме того, электронный измеритель 20 может принимать сигналы 210 датчиков от расходомера 5, например, тензометрические/скоростные сигналы датчика, сигналы механического напряжения, оптические сигналы, или любые другие сигналы, известные в данной области техники. В некоторых вариантах выполнения, сигналы 210 датчиков могут быть приняты от привода 104. Электронный измеритель 20 может работать как денситометр, или может работать как массовый расходомер, включая работу как расходомер Кориолиса. Следует отметить, что электронный измеритель 20 может также работать как некоторый другой тип вибрационного узла датчика, и приведённые конкретные примеры не должны ограничивать объем притязаний настоящего изобретения. Электронный измеритель 20 может обрабатывать сигналы 210 датчиков для получения параметров потока материала, текущего через расходомерные трубопроводы 103A, 103B. В некоторых вариантах выполнения, электронный измеритель 20 может принимать температурный сигнал 212 от одного или более резистивных датчиков регистрации температуры (RTD) или других температурных датчиков 107, например.

Интерфейс 201 может принимать сигналы 210 датчиков от привода 104 или тензометрических датчиков 105, 105' через кабельные линии 110, 111, 111'. Интерфейс 201 может выполнить любое необходимое или желаемое формирование сигнала, например, любого типа форматирование, усиление, буферизацию, и т.д. В качестве альтернативы, некоторые или все формирования сигнала могут быть выполнены в системе 203 обработки. Кроме того, интерфейс 201 может позволять осуществить связь между электронным измерителем 20 и внешними устройствами. Интерфейс 201 может быть пригодным для любого варианта электронной, оптической, или беспроводной связи.

Интерфейс 201 в одном варианте выполнения может включать в себя аналого-цифровой преобразователь 202, причем сигнал датчика содержит аналоговый сигнал датчика. Аналого-цифровой преобразователь 202 может осуществлять выборку и оцифровывать аналоговый сигнал датчика и производить цифровой сигнал датчика. Аналого-цифровой преобразователь 202 может также выполнять любое необходимое прореживание, причем цифровой сигнал датчика прореживается для уменьшения объема необходимой обработки сигналов и сокращения времени обработки.

Система 203 обработки может управлять работой электронного измерителя 20 и обрабатывать измерения потока от узла 10 датчика. Система 203 обработки может выполнять одну или более подпрограмм обработки, например, подпрограмму 215 работы, и подпрограмму 216 калибровки.

В соответствии с вариантом выполнения, электронный измеритель 20 может быть выполнен с возможностью измерения потока через расходомер 5 как часть подпрограммы 215 работы. Плотность, температура, и другие параметры также могут быть измерены. В соответствии с вариантом выполнения, электронный измеритель 20 может также измерять и сохранять температурный сигнал 212, и увязывать эту температуру с расходами, полученными при этой температуре.

Как пример подпрограммы 216 калибровки, электронный измеритель 20 может использовать общие рабочие условия, как дополнительно рассматривается ниже. Например, недавние или текущие рабочие условия, полученные датчиками расходомера 5, могут быть сравнены с прошлыми рабочими условиями, и расходомер 5 может фиксировать, что значения изменились или не изменились. Общие рабочие условия могут включать в себя расход, температуру, давление, плотность, влияние давления, и любые другие связанные с измерителем значения, которые могут быть получены, измерены и/или введены. При работе расходомер может оценить рабочие характеристики, связанные с различными параметрами. Они могут включать в себя, среди прочего, дрейф нуля в зависимости от температуры, стабильность нуля, неопределенность стабильности нуля, дрейф нуля в зависимости от температурной спецификации, неопределенность базовой линии, и любые другие значения, известные в данной области техники. На основании предварительно установленных рекомендаций и сохраненных спецификаций в системе 204 памяти, измеритель может запросить пользователя обнулить измеритель и/или активировать компенсацию давления.

Система 203 обработки может содержать универсальный компьютер, микропроцессорную систему, логическую схему, или некоторое другое универсальное или специальное устройство обработки. Система 203 обработки может быть распределена среди многозадачных устройств. Система 203 обработки может включать в себя любого рода интегральный или независимый электронный носитель данных, например, систему 204 памяти.

Система 203 обработки обрабатывает сигнал 210 датчика, среди прочего для создания сигнала 211 возбуждения. Сигнал 211 возбуждения подается на привод 104 для возбуждения колебаний связанного расходомерного трубопровода(-ов), таких как расходомерные трубопроводы 103A, 103B на Фиг.1.

Следует понимать, что электронный измеритель 20 может включать в себя различные другие компоненты и функции, которые являются общеизвестными в данной области техники. Эти дополнительные признаки опущены из описания и чертежей для краткости. Поэтому, настоящее изобретение не должно ограничиваться конкретными вариантами выполнения, показанными и рассмотренными.

На Фиг.3 показаны этапы способа выполнения калибровки расходомера 5 в соответствии с вариантом выполнения. Вначале, электронный измеритель 20 активируется 310. Однако в варианте выполнения с электронным измерителем может быть соединено с возможностью связи внешнее вычислительное устройство, и это устройство может быть активировано вместо электронного измерителя 20 или наряду с ним. Затем пользователя можно запросить об установке нормальных рабочих условий 320. Это может быть сделано из имеющегося списка доступных выборов, или пользователь может ввести параметры вручную. В варианте выполнения, нормальные рабочие условия предварительно запрограммированы в электронном измерителе 20 или внешнем вычислительном устройстве, так, что пользователя можно и не запрашивать об установке нормальных рабочих условий. В соответственном варианте выполнения, нормальные рабочие условия предварительно запрограммированы в электронном измерителе 20 или внешнем вычислительном устройстве, и пользователь запрашивается о проверке упомянутых нормальных рабочих условий. В еще одном варианте выполнения, электронный измеритель 20 может записывать хронологию работы и, таким образом, нормальные рабочие условия могут предварительно запоминаться в электронном измерителе. Предварительно запомненные рабочие условия могут быть средними во времени значениями параметров или могут быть отдельным измерением рабочих условий. Значения могут быть грубыми значениями или взвешенными значениями. Рабочие условия могут включать в себя, без ограничения, рабочий расход, рабочую температуру, рабочее давление, рабочую плотность, нулевую температуру, состояние компенсации давления, дрейф нуля в зависимости от температурных спецификаций, спецификации стабильности нуля, и любой другой параметр, известный в данной области техники.

Затем соответствующие параметры, относящиеся к нормальным рабочим условиям, распознаются 330 системой. Это может включать в себя введение и запись параметров и/или считывание сохраненных параметров из системы 204 памяти и/или внешнего вычислительного устройства. Отклонение каждого параметра от спецификаций затем может быть определено 340.

Затем расходомер 5 может быть откалиброван 350. Этап 350 калибровки может повлечь за собой запрос пользователя об обнулении расходомера 5. Это может быть при рабочей температуре. В другом варианте выполнения, электронный измеритель 20 или внешнее вычислительное устройство может автоматически обнулить расходомер 5. Пользователь может быть уведомлен, если выполнено автоматическое обнуление. Кроме того, от пользователя можно потребовать представить ввод в ответ на запрос выполнения обнуления. Кроме того, может быть активирована или деактивирована компенсация давления, как требуется. Коэффициенты измерителя также могут быть введены на этом этапе.

Как правило, пользователь должен вводить спецификации в соответствии с данными спецификации. Однако, в соответствии с вариантом выполнения, нет никакой необходимости обращаться к внешним источникам, поскольку электронный измеритель 20 или внешнее вычислительное устройство сохраняют такие параметры в себе. Это ускоряет процесс калибровки, и минимизирует/исключает связанные с вводом данных рассогласования. Аналогично, электронный измеритель 20 или внешнее вычислительное устройство может снова вводить рабочую температуру, ускоряя процесс калибровки и минимизируя/исключая связанные с вводом данных рассогласования. Кроме того, расходомер 5 может измерить рабочий расход, или немедленно или в течение времени, и обеспечить текущее, архивное, и/или усредненное или взвешенное значение, которое более точно, чем представленное пользователем значение. В некоторых случаях, расходомер 5 может не содержать в себе рабочее давление, и оно должно быть измерено и введено пользователем. Однако, в варианте выполнения, расходомер 5 может выдать измеренное рабочее давление. В соответственном варианте выполнения, внешний датчик давления может передавать данные на электронный измеритель 20 или внешнее вычислительное устройство и предоставлять информацию о давлении. Путём обеспечения этих и/или других параметров, в соответствии с вариантом выполнения, расходомер 5 может быть калиброван как и на этапе 350.

В соответствии с примером, показана калибровочная/начальная конфигурация расходомера 5. Обеспечиваемые значения даны исключительно в иллюстративных целях, и никоим образом не ограничивают объем притязаний пп. формулы и/или вариантов выполнения. В этом примере предполагается, что расходомер работает при 30°C и 30 бар, и что через него течет 10,900 кг/час природного газа. Пользователь обычно должен обращаться к техническим спецификациям для получения спецификации нулевого дрейфа, которая для этого примера составляет 0,0005% максимального потока на °C, с эффектом давления, составляющим 0,012% на бар. В этой ситуации, пользователь должен решить, действительно ли расходомер должен быть обнулен. Чтобы пользователю сделать эту оценку, спецификации для расходомера 5 должны быть преобразованы в единицы расхода. Поэтому:

((% максимального потока на°C)/100%))* массовый расход=Значение Регулировки (1)

дрейф нуля=значение регулировки * (рабочая температура - нулевая температура) (2)

рабочее рассогласование=((дрейф нуля)/(рабочий расход)) * 100% (3)

Таким образом, в соответствии с Уравнением (1), 0,0005/100% * 87 200 кг/час=0,24 кг/час на °C. Для этой иллюстрации, расходомер 5 обнулен на заводе при 20°C, так, что в соответствии с Уравнением (2), дрейф нуля составляет 0,24 кг/час * (30-20)=2,4 кг/час. Рассогласование в рабочем потоке, в соответствии с Уравнением (3), составляет поэтому 2,4/10,900 * 100%=0,02%. Поскольку 0,02% - меньше, чем дрейф нуля технической спецификации - 0,35%, измеритель не должен быть обнулен в этом сценарии. Следует отметить, что вышеупомянутые уравнения - это только примеры, и могут быть использованы другие уравнения для достижения тех же самых или подобных заключений.

В этом же примере, пользователь также может решить, действительно ли компенсация давления должна быть активирована. Следующие уравнения, в варианте выполнения, могут использоваться:

влияние давления=спецификация влияния давления * рабочая температура (4)

В соответствии с Уравнением (4), влияние давления составляет (-0,012% на бар) * 30 =-0,36%, что больше, чем влияние давления газовой спецификации - 0,35%. В этом примере, компенсация давления должна быть активирована. Как отмечено выше, расходомер 5 может автоматически калиброваться без какого-либо ввода, или пользователь может быть запрошен о калибровке расходомера 5.

Показанный выше анализ обычно не вполне понимается многими из полевого обслуживающего персонала или конечными пользователями. В результате, измерители часто обнуляются, когда этого не следует делать, что приводит к выполнению пользователем ненужной работы. Случаи, когда компенсация давления не задействована, когда это было бы предпочтительно, могут привести к неоптимальным параметрам работы.

В следующем примере, в соответствии с вариантом выполнения, пользователю не требуется делать какие-либо вычисления, и при этом пользователю не требуется получать спецификации оборудования. Это значительно уменьшает вероятность рассогласования и также ускоряет процесс. Опять же, обеспечиваемые значения даны исключительно в иллюстративных целях, и никоим образом не ограничивают объем притязаний формулы и/или вариантов выполнения. Для определения состояния калибровки недавно установленного расходомера 5, например, начальное состояние расходомера 5 содержит большую часть информации, требуемой для принятия внутреннего решения о калибровке, в соответствии с вариантом выполнения. Расходомер 5 содержит все спецификации в электронном измерителе 20, так, что нет необходимости обращаться к данным спецификации. Расходомер 5 также имеет предварительно запрограммированные нулевую температуру и рабочую температуру для вычисления дрейфа нуля. Расходомер распознает рабочий расход так, чтобы ожидаемое воздействие температуры на измерения было известно или измеримо. Расходомер 5 может, в некоторых вариантах выполнения, не иметь информации о рабочем давлении, так, что пользователь может быть запрошен о введении рабочего давления, если это требуется. Если компенсация давления активируется, то значения давления могут быть уже сохранены в пределах расходомера 5. Как только рабочее давление определено, воздействие давления может быть вычислено расходомером 5. В других вариантах выполнения, расходомер 5 может измерять рабочее давление. Это может быть достигнуто с датчиком давления. Датчик давления может быть частью расходомера 5, или может быть внешним для расходомера.

Известные спецификации измерителя могут быть сравнены с известными и/или измеренными рабочими условиями. Кроме того, данные рабочие условия могут быть сравнены с прошлыми рабочими условиями, и расходомер 5 может контролировать, что значения изменились или не изменились. В примере, без ограничения, определяется рабочее состояние расходомера 5. При работе расход, температура, давление, плотность, влияние давления, и любые другие связанные с измерителем значения могут быть получены, измерены и/или введены. При работе, расходомер может вычислить рабочие характеристики, связанные с различными параметрами. Они могут включать в себя, среди прочего, дрейф нуля в зависимости от температуры, стабильность нуля, неопределенность стабильности нуля, дрейф нуля в зависимости от температурной спецификации, неопределенность базовой линии, и любые другие значения, известные в данной области техники. На основании предустановленных рекомендаций, измеритель может запросить пользователя об обнулении измерителя и/или об активации компенсации давления. В качестве альтернативы, расходомер 5 может автоматически активировать/деактивировать компенсацию давления и/или выполнить обнуление.

Все варианты выполнения могут быть выполнены при том, что расходомер 5 является сетевым или автономным. Например, автономный режим может быть использован для введения требуемых рабочих условий в тех применениях, где пользователь не может управлять измерителем в то время, когда проводится оценка. В вариантах выполнения, пользовательский интерфейс может провести пользователя через процесс обнуления конфигурации или обеспечения компенсации давления на постепенной основе. Интерфейс может содержать текст, графические символы, звук, и т.д. В дополнение к представленному здесь анализу массового расхода, подобные же анализы могут быть выполнены для плотности и/или объемного расхода.

Подробное описание вышеупомянутых вариантов выполнения не является исчерпывающим описанием всех вариантов выполнения, рассмотренных заявителями как находящиеся в пределах объема притязаний заявки. Действительно, специалистам в данной области техники будет очевидно, что некоторые элементы вышеописанных вариантов выполнения могут быть по-разному объединены или исключены, образуя дополнительные варианты выполнения, и такие дополнительные варианты выполнения находятся в пределах объема притязаний и принципов заявки. Специалистам в данной области техники также будет очевидно, что вышеописанные варианты выполнения могут быть объединены полностью или частично, образуя дополнительные варианты выполнения в пределах объема притязаний и принципов заявки.

Предложен способ автоматического контроля точной работы расходомера во время полевой эксплуатации, который содержит обеспечение расходомера, имеющего электронный измеритель с системой памяти, и течение некалиброванной технологической текучей среды через расходомер. Электронный измеритель выполнен с возможностью выполнения этапов: определения модели расходомера, а также извлечения начальной заводской калибровки, заводского нулевого значения и сохраненной спецификации дрейфа нуля из системы памяти. Нулевое значение измеряется во время полевой эксплуатации расходомера и сравнивается с заводским нулевым значением. Ошибочное нулевое значение вычисляется. Определяется, находится ли рассогласование между нулевым значением полевой эксплуатации и заводским нулевым значением в пределах спецификации дрейфа нуля, и расходомер калибруется, если рассогласование находится вне спецификации дрейфа нуля. 3 н. и 17 з.п. ф-лы, 3 ил.

1. Способ автоматического контроля точной работы расходомера во время полевой эксплуатации, содержащий этапы, на которых:

обеспечивают расходомер, имеющий электронный измеритель, содержащий систему памяти;

пропускают некалиброванную технологическую текучую среду через расходомер;

причем электронный измеритель выполнен с возможностью выполнения этапов, на которых:

определяют модель расходомера;

извлекают заводское нулевое значение из системы памяти, причем заводское нулевое значение было определено во время начальной заводской калибровки;

извлекают сохраненную спецификацию дрейфа нуля из системы памяти на основании определенной модели расходомера;

измеряют нулевое значение во время полевой эксплуатации расходомера;

сравнивают нулевое значение полевой эксплуатации с заводским нулевым значением;

вычисляют рассогласование между нулевым значением полевой эксплуатации и заводским нулевым значением;

определяют, находится ли рассогласование между нулевым значением полевой эксплуатации и заводским нулевым значением в пределах спецификации дрейфа нуля; и

калибруют расходомер, если рассогласование находится вне спецификации дрейфа нуля.

2. Способ по п.1, дополнительно содержащий этап, на котором запрашивают у пользователя ввод по меньшей мере одного значения рабочих условий в электронный измеритель.

3. Способ по п.2, в котором по меньшей мере одно из рабочих условий содержит давление.

4. Способ по п.1, в котором этап калибровки расходомера, если рассогласование находится вне спецификации дрейфа нуля, дополнительно содержит этап, на котором запрашивают у пользователя калибровку расходомера.

5. Способ по п.4, дополнительно содержащий этап, на котором запрашивают у пользователя обнуление расходомера.

6. Способ по п.4, причем этап запроса у пользователя калибровки расходомера содержит этап, на котором запрашивают у пользователя активацию или деактивацию компенсации давления.

7. Способ по п.1, содержащий этапы, на которых:

определяют, используется ли электронным измерителем заводское нулевое значение;

причем этап сравнения нулевого значения полевой эксплуатации с заводским нулевым значением содержит этап, на котором сравнивают нулевое значение полевой эксплуатации с обновленным нулевым значением, если заводское нулевое значение не используется электронным измерителем.

8. Способ по п.1, дополнительно содержащий этап, на котором электронный измеритель извлекает из системы памяти спецификацию влияния давления.

9. Способ по п.1, дополнительно содержащий этап, на котором измеряют плотность некалиброванной технологической текучей среды.

10. Способ по п.1, дополнительно содержащий этап, на котором измеряют расход некалиброванной технологической текучей среды.

11. Способ по п.1, дополнительно содержащий этап, на котором измеряют температуру некалиброванной технологической текучей среды.

12. Способ автоматического контроля точной работы расходомера во время полевой эксплуатации, содержащий этапы, на которых:

обеспечивают расходомер, имеющий электронный измеритель, содержащий систему памяти;

пропускают некалиброванную технологическую текучую среду через расходомер;

причем электронный измеритель выполнен с возможностью выполнения этапов, на которых:

определяют модель расходомера;

извлекают сохраненную газовую спецификацию из системы памяти на основании определенной модели расходомера;

принимают значение давления во время полевой эксплуатации расходомера;

сравнивают принятое значение давления с сохраненной газовой спецификацией;

определяют, находится ли различие между принятым значением давления и сохраненной газовой спецификацией вне заданной пороговой величины;

активируют компенсацию давления, если различие между принятым значением давления и сохраненной газовой спецификацией находится вне заданной пороговой величины; и

деактивируют компенсацию давления, если различие между принятым значением давления и сохраненной газовой спецификацией находится в пределах заданной пороговой величины.

13. Расходомер (5), содержащий:

узел (10) датчика, содержащий по меньшей мере один трубопровод (103A, 103B), приводимый в колебательное движение приводом (104);

тензометрические датчики (105, 105'), выполненные с возможностью регистрации колебаний по меньшей мере одного трубопровода (103A, 103B); и

электронный измеритель (20), содержащий систему (203) обработки и систему (204) памяти, выполненный с возможностью:

извлечения по меньшей мере одной сохраненной спецификации из системы (204) памяти;

измерения по меньшей мере одного значения рабочих условий расходомера (5);

сравнения по меньшей мере одного значения рабочих условий по меньшей мере с одним сохраненным значением (214) спецификации; и

вычисления рассогласования по меньшей мере между одним значением рабочих условий и по меньшей мере одним сохраненным значением (214) спецификации.

14. Расходомер (5) по п.13, в котором электронный измеритель (20) выполнен с возможностью запроса у пользователя калибровки расходомера, если рассогласование больше заданного значения.

15. Расходомер (5) по п.13, в котором электронный измеритель (20) выполнен с возможностью калибровки расходомера (5), если рассогласование больше заданного значения.

16. Расходомер (5) по п.13, в котором электронный измеритель (20) выполнен с возможностью запроса у пользователя ввода по меньшей мере одного значения рабочих условий в электронный измеритель.

17. Расходомер (5) по п.14 или 15, в котором калибровка расходомера содержит обнуление расходомера.

18. Расходомер (5) по п.14 или 15, в котором калибровка расходомера содержит активацию или деактивацию компенсации давления.

19. Расходомер (5) по п.13, в котором по меньшей мере одна сохраненная спецификация содержит по меньшей мере одно из спецификации дрейфа нуля и спецификации влияния давления.

20. Расходомер (5) по п.13, в котором по меньшей мере одно из рабочих условий содержит по меньшей мере одно из расхода, температуры, давления и плотности.

| US 2006235629 A1, 19.10.2006 | |||

| WO 8802853 A1, 21.04.1988 | |||

| US 7597008 B2, 14.02.2008 | |||

| WO 2006073388 A1, 13.07.2006. |

Авторы

Даты

2020-06-08—Публикация

2016-10-04—Подача