Изобретение относится к области машиностроения, конкретнее к испытаниям корпусов роторов лопаточных машин на непробиваемость и исследованиям ударных воздействий на них.

Исследования корпусов лопаточных машин на способность удерживать элементы конструкции роторов и их фрагменты в случае разрушения ротора, а именно на непробиваемость корпуса, являются одним из важных направлений. Поскольку при разрушении ротора или обрыве его лопаток разлетающиеся элементы обладают огромной кинетической энергией и при попадании в планер самолета способны нанести ему повреждения, ведущие к катастрофе, то при проектировании современных двигателей выдвигается условие непробиваемости его корпуса в случае обрыва рабочей лопатки. Непробиваемость корпуса должна быть подтверждена экспериментально.

Однако проведение испытаний корпуса на непробиваемость имеет ряд технических сложностей. Рабочую лопатку необходимо оборвать на заданных оборотах в сечении с минимальным запасом прочности. Лопатка находится на быстро вращающемся роторе внутри корпуса, что затрудняет доступ к ней. Ротор с лопатками для своей раскрутки требует подвода к нему большой мощности. Нелокализованный обрыв лопаток ведет к разлету обломков на большое расстояние. В связи с этим испытания корпуса на непробиваемость проводят, как правило, в разгонных вакуумных камерах.

Для обрыва лопаток на рабочих оборотах используют подрезку сечения в месте, где должен происходить обрыв. Однако ослабить сечение настолько, чтобы лопатка оборвалась именно при заданной частоте вращения ротора, затруднительно из-за разброса геометрии лопаток и прочностных свойств материала, поэтому подрезку сечения проводят в несколько этапов, последовательно приближаясь к заданной частоте вращения, либо превышают заданную частоту, и затем производят пересчет результатов. Тот и другой способы не являются оптимальными, поскольку в первом случае трудоемкость испытаний возрастает в несколько раз, а именно требуется многократная переборка и балансировка ротора, а во втором случае результаты не вполне достоверны.

Известен способ испытаний корпуса на непробиваемость [1], заключающийся в подрыве корневого сечения лопатки зарядом взрывчатого вещества после выхода ротора на заданные обороты.

Данный способ имеет ряд существенных недостатков.

Главным недостатком является то, что при подрыве лопатке сообщается дополнительная энергия, которой не обладает лопатка, оборвавшаяся при обычном разрушении. Ударная волна нарушает ориентацию лопатки, ее траектория становится неопределенной и лопатка попадает в корпус в не соответствующем реальным условиям положении. Это существенно снижает достоверность результатов испытания. Кроме того, может произойти разрушение лопатки на отдельные осколки, энергия удара которых о корпус будет существенно ниже, чем у целой лопатки. В этом случае испытания не могут рассматриваться как кондиционные.

Также имеются трудности в организации испытаний. Подрыв при внешнем управлении требует наличие надежного токосъемника на роторе. Подготовка испытаний требует особых организационных мер и мер безопасности, учитывающих использование взрывчатых веществ, а также наличие специально подготовленного персонала.

Наиболее близким техническим решением является способ испытаний корпуса на непробиваемость [3], при котором перо лопатки дорабатывают так, чтобы сечение, в котором должен произойти обрыв, имело запас прочности для нагрузки от центробежной силы на рабочих оборотах. Для обеспечения неразрушения лопатки перо подкрепляют накладками. В процессе испытаний производят нагрев накладок, происходит их удлинение, нагрузка перераспределяется, и они обрываются вместе с пером.

Недостатками данного технического решения является доработка диска, обеспечивающая возможность установки накладок на пере, что является трудной задачей. Из-за разброса свойств и геометрии пера и накладок их одновременный обрыв с обеих сторон маловероятен, что ведет к дезориентации оборвавшейся части лопатки. Также требуется, чтобы в момент обрыва пера и накладок величины их пластической деформации не превысили зазора между торцом лопатки и корпусом ротора, поскольку задевание лопатки о корпус изменит картину удара.

Технической задачей предлагаемого решения является обеспечение гарантированного обрыва лопатки в указанном сечении на заданной частоте вращения и обеспечение ей траектории, максимально близкой к траектории лопатки, оборвавшейся в эксплуатации, при минимальной доработке ротора.

Технический результат в заявляемом способе и устройстве для испытаний корпуса ротора лопаточных машин на непробиваемость достигается за счет того, что в способе ротор, расположенный внутри неподвижного корпуса, раскручивают до заданных оборотов, на которых обеспечивают обрыв лопатки с последующим ее ударом о корпус, и по следам удара лопатки о корпус оценивают его непробиваемость, причем перед проведением испытаний ослабляют поперечное сечение пера лопатки путем поперечной подрезки, выполняют в пере лопатки окна, вставляют в окна термочувствительные нагружающие элементы и фиксируют их в поперечном направлении, при этом термочувствительные нагружающиеся элементы устанавливают таким образом, чтобы между их торцами и контактирующими поверхностями окон отсутствовал зазор, а после выхода ротора на заданные обороты производят нагрев лопатки. Окна в пере лопатки располагают таким образом, чтобы ослабленное сечение лопатки находилось в пределах окна. А устройство для испытаний корпуса ротора лопаточных машин на непробиваемость содержит ротор с лопатками, привод, систему управления частотой вращения ротора, устройство для нагрева лопатки, причем перо лопатки ротора, которая должна оборваться, выполнено с подрезкой и окнами, внутри которых размещены термочувствительные нагружающие элементы, а материал термочувствительных нагружающих элементов выбран таким образом, чтобы коэффициент линейного расширения материала термочувствительного нагружающего элемента был выше коэффициента линейного расширения материала лопатки. Термочувствительные нагружающие элементы установлены таким образом, чтобы между их торцами и контактирующими поверхностями окон отсутствовал зазор, термочувствительные нагружающие элементы зафиксированы в поперечном направлении. Запас прочности ослабленного поперечного сечения находится в пределах 1,2-2. Высота подрезки лопатки и высота окна выполнены по соотношению:

ΔТ·(αнагр.эл.-αлопатки)·b≥δост.лопатки·h·Eлопатки/Енагр.эл.,

где ΔT - температурный перепад во время испытаний;

αнагр.эл - коэффициент линейного расширения материала нагружающего элемента;

αлопатки - коэффициент линейного расширения материала лопатки;

b - высота окна;

δост.лопатки - величина остаточной деформации материала лопатки;

h - высота подрезки;

Елопатки - модуль упругости материала лопатки;

Енагр.эл. - модуль упругости материала нагружающего элемента.

Окно располагают таким образом, чтобы ослабленное сечение находилось в пределах его высоты b. Подрезку высотой h выполняют так, чтобы оставшаяся часть материала сечения обеспечивала запас прочности при центробежном нагружении ротора на заданных оборотах не менее k=1,2. При расчете запаса учитывают вес термочувствительных нагружающих элементов и величину создаваемой ими центробежной нагрузки с учетом расположения подрезки. Для полной имитации условий удара лопатки о корпус необходимо, чтобы вес обрывающейся части доработанной лопатки соответствовал весу обрывающейся части реальной лопатки. Для предотвращения потери устойчивости термочувствительного нагружающего элемента его фиксируют от перемещения в боковом направлении, например его боковые стороны могут быть развальцованы с сохранением возможности перемещения по боковым поверхностям окна, либо могут быть установлены заклепки. За счет этих элементов достигаются необходимая балансировка лопатки и вес отрывающейся части пера.

После выхода ротора на заданные обороты при нагреве произойдет термическое расширение как материала лопатки, так и материала термочувствительных нагружающих элементов. А поскольку материал термочувствительных нагружающих элементов имеет коэффициент линейного расширения выше, чем у лопатки, они создают дополнительную нагрузку на лопатку, суммирующуюся с центробежной силой, и обеспечивают разрушение ее сечения при превышении предела прочности материала. Величина нагрузки, которую должны добавить нагружающие элементы к центробежной нагрузке на рабочих оборотах, должна снизить запас прочности доработанной лопатки до величины k<1. Таким образом, величина сжимающей нагрузки, возникающей в термочувствительных элементах во время разогрева на заданных оборотах, должна быть более 0,2 от центробежной нагрузки. В процессе нагружения будет происходить деформация материала лопатки в сечении, ослабленном подрезкой высотой h.

Повышение температуры лопатки после раскрутки ротора до заданной частоты может быть осуществлено различными методами, например индукционным нагревом диска ротора, некоторым снижением вакуума, радиационным нагревом и т.д.

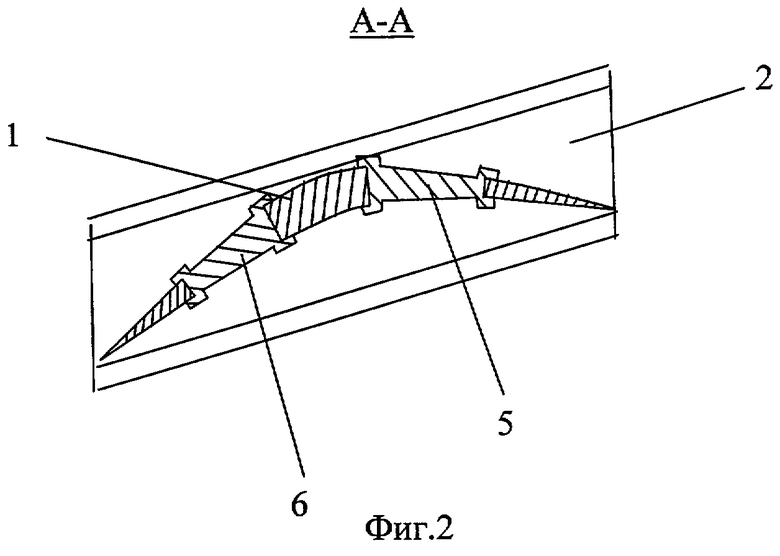

На фиг.1 изображен внешний вид испытуемой лопатки.

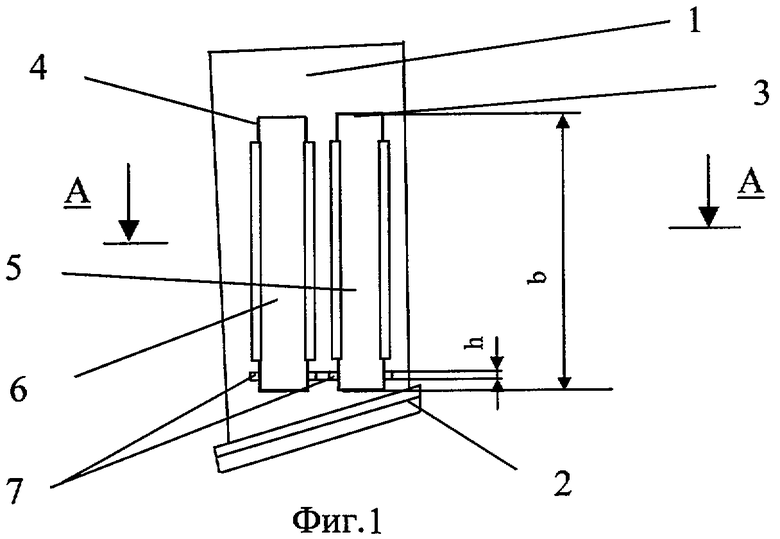

На фиг.2 изображен поперечный разрез лопатки.

Лопатка на фиг.1 включает перо 1, замок 2. В пере лопатки выполнены окна 3, 4, в которых располагают термочувствительные нагружающие элементы 5, 6. Для обеспечения их устойчивости края элементов фиксируют от перемещения в боковом направлении, например развальцовывают на боковых сторонах окон 3,4. Осуществляют поперечную подрезку сечения 7 испытуемой лопатки.

Заявляемое устройство по предлагаемому способу работает следующим образом.

Подготовленную к испытаниям лопатку на фиг.1 с установленными в выполненных в ней окнах 3, 4 термочувствительными элементами 5, 6 располагают на диске вращающегося ротора, находящегося внутри корпуса. Ротор раскручивают до заданных оборотов, а перо лопатки при этом подвергается действию центробежной нагрузки с учетом веса термочувствительных нагружающих элементов. Затем перо нагревают. Лопатка расширяется.

А поскольку αлоп<αнэ, то будет происходить нагружение ослабленного сечение лопатки с суммарной нагрузкой от осевой силы и силы нагружения расширяющихся термочувствительных элементов. При этом начальный запас прочности материала в ослабленном сечения, равный k≈1, 2, будет снижен до k<1, и материал начнет деформироваться. При превышении предела прочности произойдет обрыв лопатки с последующим ударом о корпус. Ориентация оборвавшейся лопатки обеспечивается соответствующей последовательностью разрушения оставшегося материала. Расположение места начала разрушения лопатки на подрезанном в ней сечении может быть назначено путем соответствующего места выборки материала в процессе подрезки.

Применение предложенного способа и устройства для испытания корпуса ротора на непробиваемость обеспечивает гарантированный управляемый обрыв лопатки при заданном числе оборотов ротора, причем траектория движения лопатки после обрыва будет соответствовать реальной. Для осуществления требуется только подготовка лопатки к испытанию, причем ее габариты после подготовки практически не меняются. Нагрев лопатки ротора на заданных оборотах достаточно прост в осуществлении и позволяет управлять процессом ее обрыва. Предложенные технические решения вполне применимы для исследований на реальном двигателе, при этом возможные погрешности расчетов и неучет некоторых факторов компенсируют незначительным увеличением запаса прочности ослабленного сечения лопатки и соответствующими изменениями геометрии термического нагружающего элемента.

Источники информации

1. Кузнецов Н.Д., Цейтлин В.И., Волков В.И. «Технологические методы повышения надежности деталей машин», изд. Машиностроение, 1993 г., с.135.

2. В.Г.Баженов, Ю.И.Тростенюк, В.К.Захаров «Универсальный разгонный стенд для повторно-статических испытаний крупногабаритных элементов роторов», Проблемы прочности, Москва, №9, 1988, стр.114-116.

3. Патент РФ №21763 89 от 11.10.1999 г., «Способ испытания корпуса на непробиваемость и устройство для его реализации».

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259547C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284491C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311626C2 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284492C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301979C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371692C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2336511C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСОВ ТУРБОМАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2569930C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА НЕПРОБИВАЕМОСТЬ КОРПУСА ЛОПАТОЧНОЙ МАШИНЫ | 2009 |

|

RU2411483C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2176389C2 |

Группа изобретений относится к области машиностроения, а именно к испытаниям корпусов роторов лопаточных машин на непробиваемость. Способ заключается в том, что перед проведением испытаний ослабляют поперечное сечение пера лопатки путем поперечной подрезки, выполняют в пере лопатки окна, вставляют в окна термочувствительные нагружающие элементы и фиксируют их в поперечном направлении. При этом окна в пере лопатки располагают таким образом, чтобы ослабленное сечение лопатки находилось в пределах высоты окна. Термочувствительные нагружающие элементы устанавливают так, чтобы между их торцами и контактирующими поверхностями окон отсутствовал зазор. После выхода ротора на заданные обороты производят нагрев лопатки, после чего происходит ее обрыв, и по следам удара лопатки о корпус оценивают его непробиваемость. Устройство содержит ротор с лопатками, привод, систему управления частотой вращения ротора, устройство для нагрева лопатки. Материал термочувствительных нагружающих элементов выбран таким образом, чтобы коэффициент линейного расширения материала термочувствительного нагружающего элемента был выше коэффициента линейного расширения материала лопатки. Запас прочности ослабленного поперечного сечения находится в пределах 1,2-2. Технический результат - обеспечение гарантированного обрыва лопатки в указанном сечении на заданной частоте вращения и обеспечение ей траектории, максимально близкой к траектории лопатки, оборвавшейся в эксплуатации, при минимальной доработке ротора. 2 н. и 2 з.п. ф-лы, 2 ил.

ΔТ·(αнагр.эл-αлопатки)·b≥δост.лопатки·h·Eлопатки/Енагр.эл,

где ΔТ - температурный перепад во время испытаний;

αнагр.эл - коэффициент линейного расширения материала нагружающего элемента;

αлопатки - коэффициент линейного расширения материала лопатки;

b - высота окна;

δост.лопатки - величина остаточной деформации материала лопатки;

h - высота подрезки;

Елопатки - модуль упругости материала лопатки;

Енагр.эл - модуль упругости материала нагружающего элемента.

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2176389C2 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2207534C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН НА ПРОЧНОСТЬ | 1996 |

|

RU2120612C1 |

| Способ испытаний лопаток турбин на трещиностойкость | 1980 |

|

SU888012A1 |

| SU 1825019 А1, 27.06.1996 | |||

| БАЖЕНОВ В.Г | |||

| и др | |||

| Универсальный разгонный стенд для повторно-статических испытаний крупногабаритных элементов роторов // Проблемы прочности, № 9, 1988, с.114-116. | |||

Авторы

Даты

2005-10-10—Публикация

2003-12-19—Подача