Изобретение относится к области машиностроения, а именно к испытаниям корпусов роторов лопаточных машин на непробиваемость и исследованиям ударных воздействий на них.

Исследования корпусов лопаточных машин на способность удерживать элементы конструкции роторов и их фрагменты в случае разрушения ротора, а именно на непробиваемость корпуса, является одним из важных направлений их прочностных исследований. Поскольку при разрушении ротора или обрыве его лопаток разлетающиеся элементы обладают огромной кинетической энергией и при попадании в планер самолета способны нанести ему повреждения, ведущие к катастрофе, то при проектировании современных двигателей выдвигается условие непробиваемости его корпуса в случае обрыва рабочей лопатки. По существующим нормам непробиваемость корпуса должна быть подтверждена экспериментально. Корпус должен удержать лопатку при ее обрыве в районе замка.

Однако проведение испытаний корпуса на непробиваемость имеет ряд технических сложностей. Лопатка находится на быстро вращающемся роторе внутри корпуса, что затрудняет доступ к ней. Ротор с лопатками для своей раскрутки требует подвода к нему большой мощности, и рабочую лопатку необходимо оборвать на заданных оборотах, при этом нелокализованный обрыв лопаток ведет к разлету обломков на большое расстояние. В связи с этим испытания корпуса на непробиваемость проводят, как правило, на специальных стендах в разгонных вакуумных камерах со специальной защитой ее корпуса. Одним из ключевых условий испытания является обеспечение "хрупкого" разрушения лопатки, характерного для усталостного повреждения ее материала. Это наиболее опасный случай разрушения, поскольку обрыв лопатки происходит без ее удлинения и сопровождается ударом о корпус торцевой частью. В случае неполного обрыва лопатки до касания ее о корпус энергия удара значительно снижается. При этом лопатка дезориентируется и попадает в корпус не торцевой частью, что увеличивает поверхность ее контакта с ним и уменьшает вероятность его пробивания. При "хрупком" разрушении происходит мгновенное отделение оборвавшейся части практически без удлинения и лопатка ударяется в корпус торцевой частью, что повышает вероятность пробития корпуса. Поскольку лопатки имеют необходимый для работы запас прочности, то для ее обрыва на заданных оборотах используют, например, подрезку сечения в месте, где он должен происходить. Однако ослабить сечение настолько, чтобы лопатка оборвалась именно при заданной частоте вращения ротора, затруднительно из-за разброса прочностных свойств материала и геометрии лопаток. Для этого подрезку сечения проводят в несколько этапов, последовательно приближаясь к заданной частоте вращения, либо превышают заданную частоту до обрыва лопатки, а затем производят пересчет результатов. Тот и другой способы не являются оптимальными, поскольку в первом случае трудоемкость испытаний возрастает в несколько раз, а именно требуется многократная переборка и балансировка ротора. Во втором случае энергия удара возрастает, и результаты испытаний будут недостоверны.

Известен способ испытаний корпуса на непробиваемость (Кузнецов Н.Д., Цейтлин В.И., Волков В.И. Технологические методы повышения надежности деталей машин. М.: Машиностроение, 1993 г., с.135), заключающийся в подрыве корневого сечения лопатки зарядом взрывчатого вещества после выхода ротора на заданные обороты.

Недостатком данного технического решения является то, что при взрывном подрыве лопатке сообщается дополнительная энергия, которой не обладает лопатка, оборвавшаяся при обычном разрушении в эксплуатационных условиях. Ударная волна нарушает ориентацию лопатки, ее траектория становится неопределенной, и лопатка попадает в корпус в неопределенном положении. Это существенно снижает достоверность результатов испытания. Кроме того, может произойти разрушение лопатки на отдельные осколки, энергия удара которых о корпус будет существенно ниже, чем у целой лопатки. В этом случае испытания не могут рассматриваться как кондиционные.

Более того, требуется длительная подготовка с учетом ее дороговизны и отработка методики обрыва с использованием силы взрыва на ненагруженной центробежными силами лопатке.

При этом сложно учесть влияние разброса силы взрыва и момента взрыва каждого заряда на процесс обрыва лопатки на вращающемся объекте. Причем резкое местное повышение давления в корпусе во время взрыва не соответствует условиям эксплуатации.

Также имеются трудности в организации испытаний. Подготовка испытаний требует особых организационных мер и мер безопасности, учитывающих использование взрывчатых веществ, а также наличия специально подготовленного персонала.

Кроме того, расположение взрывных устройств в заданном сечении профильной части пера лопатки невозможно, а требования обрыва по пазу замка делают вероятным повреждение диска, на котором крепится лопатка, при взрыве.

Наиболее близким техническим решением к заявляемому является "Способ испытаний корпуса ротора лопаточных машин на непробиваемость и устройство для его осуществления", патент РФ №2259547 от 14.04.2004 г., при котором на одной из лопаток, установленных на роторе, который расположен внутри неподвижного корпуса, осуществляют ослабление ее поперечного сечения подрезкой, выполняют окна и устанавливают в них нагружающие элементы, раскручивают ротор до заданных оборотов, обеспечивают дополнительное нагружение ослабленного сечения лопатки при ее нагреве до заданной температуры с последующим ее обрывом и ударом оборвавшейся части о корпус и по следам удара оценивают его непробиваемость, при этом устройство дополнительно содержит привод, систему управления частотой вращения и устройство для нагрева пера лопатки, а нижний торец каждого нагружающего элемента опирается на плоскость подрезки, а окна и нагружающие элементы выполнены непосредственно над полкой замка.

Данная конструкция имеет ряд недостатков, затрудняющих ее применение. В процессе раскрутки ротора лопатка и нагружающие элементы подвергаются осевому нагружению центробежной силой. При этом между торцами нагружающих элементов и краями окон, в которые они упираются, образуется зазор, на ликвидацию которого уходит часть величины термического расширения нагружающего элемента. Для предотвращения образования указанных зазоров требуются дополнительные технологические операции: каждый нагружающий элемент устанавливают в каждое окно с натягом по торцам, величину которого определяют специальным расчетным соотношением. Кроме того, в процессе нагрева пера лопатки на заданных оборотах при термическом расширении нагружающие элементы (установленные с натягом) упираются в края окон. При этом нагружающие элементы могут получить смятие (если термическая нагрузка превысит предел текучести их материала) или потерять устойчивость. Более того, нагрев пера лопатки является низкоэффективным с большими тепловыми потерями по сравнению с тем, если осуществить избирательный нагрев только нагружающих элементов. Указанные обстоятельства увеличивают продолжительность, трудоемкость и сложность подготовительных технологических операций и реализации данного способа обрыва.

Технической задачей предлагаемого технического решения является обеспечение гарантированного обрыва лопатки в заданном ее сечении, при котором ее разрушение происходит мгновенно, без удлинения, при заданной частоте вращения, при этом оборвавшейся части лопатки обеспечивается траектория, максимально близкая к траектории лопатки, оборвавшейся в эксплуатации, при минимальной доработке ослабленной лопатки без дополнительных нагружающих элементов и технологических операций, при повышении эффективности одновременного локального нагрева по всей толщине термонагружающих участков материала лопатки в области указанного сечения и снижении тепловых потерь при нагреве и трудоемкости реализации обрыва.

Технический результат в заявляемом способе и устройстве для испытаний корпуса ротора лопаточных машин на непробиваемость достигается за счет того, что в способе, заключающемся в том, что на одной из лопаток, установленных на роторе, который расположен внутри неподвижного корпуса, выполняют над полкой замка ослабление ее поперечного сечения подрезкой и окна, раскручивают ротор до заданных оборотов, нагревают лопатку до заданной температуры с последующим ее обрывом и ударом оборвавшейся части о корпус и по следам удара оборвавшейся части оценивают его непробиваемость, при этом производят одновременный локальный нагрев участков лопатки, окна выполняют в виде прорезей и по обе стороны от выполненных прорезей - основных, над полкой замка выполняют дополнительные прорези, указанные прорези образуют термонагружающие участки лопатки в виде Т-образной формы, причем основные прорези выполняют параллельно оси лопатки, а дополнительные прорези выполняют параллельно полке замка, дополнительно в концах нижних частей всех прорезей выполняют концентраторы напряжений, которые совпадают с плоскостью подрезки, затем производят намотку индуктирующего провода между основными и дополнительными прорезями, который образует индукторы, и после раскрутки ротора до заданных оборотов через образованные индукторы пропускают электрический ток высокой частоты, осуществляют локальный одновременный нагрев термонагружающих участков лопатки по их толщине, при этом нагрев производят с учетом соотношения Δ<(0,3÷0,5)·hi, где Δ - глубина проникновения тока, h - средняя толщина i-го термонагружающего участка, причем каждый термонагружающий участок нагревают до заданной температуры, затем производят обрыв лопатки и по следам удара оборвавшейся ее части о корпус оценивают его непробиваемость.

Устройство для испытания корпуса ротора лопаточных машин на непробиваемость содержит ротор с лопатками, замок, привод с системой управления частотой вращения, при этом в одной из лопаток выполнена подрезка над полкой замка и окна, причем окна выполнены в виде прорезей, и по обе стороны от выполненных прорезей - основных, над полкой замка выполнены дополнительные прорези, образующие термонагружающие участки лопатки в виде Т-образной формы, причем основные прорези расположены параллельно оси лопатки, а дополнительные прорези расположены параллельно полке замка, а также в плоскости подрезки дополнительно выполнены концентраторы напряжений, которые находятся в концах нижних частей всех прорезей, нижние части которых совпадают с плоскостью подрезки, при этом между основными и дополнительными прорезями осуществлена намотка индуктирующего провода, который образует индукторы, при этом оно дополнительно содержит устройство для измерения температуры термонагружающих участков лопатки, которое состоит из последовательно соединенных системы измерения температуры, токосъемника и датчиков температуры, установленных на поверхности термонагружающих участков лопатки и устройство для нагрева термонагружающих участков лопатки, которое состоит из последовательно соединенных источника питания, генератора высокой частоты, коаксиального кабеля и индукторов.

Кроме того, концентраторы напряжений выполнены в виде надрезов, радиусом 0,15÷0,20 мм. Индукторы выполнены из медной фольги и могут быть одновитковыми.

Генератор высокой частоты выполнен из статорной и роторной обмоток, статорная обмотка, образующая электромагнит, подсоединена к источнику питания, роторная обмотка установлена на валу ротора и подсоединена через коаксиальный кабель с индукторами. Ширина каждой прорези (В) связана с толщиной (δ) каждого индуктора соотношением В/δ=8÷10.

Выполненная подрезка с учетом геометрии прорезей и концентраторов напряжений в указанном месте обеспечивает такой обрыв лопатки, при котором величина удлинения подрезанного сечения в момент обрыва не превышает торцевой зазор между лопаткой и корпусом на заданных оборотах, и по следам удара оценивают непробиваемость корпуса ротора лопаточных машин.

Для этого подрезку сечения лопатки выполняют таким образом, чтобы величины запаса прочности хватило для предотвращения обрыва во время раскрутки ротора с доработанной лопаткой до заданных оборотов. При этом допустимая нагрузка не должна превышать величину суммарной нагрузки, создаваемой центробежной силой и термонагружающими участками при их нагреве.

На величину запаса прочности ослабленного сечения лопатки, при расчете геометрии термонагружающих участков в зоне ее подрезки, влияют разброс характеристик материала лопатки, геометрические отклонения ее пера, аэродинамические характеристики и динамические характеристики ротора с доработанной лопаткой.

Для полной имитации условий удара лопатки о корпус необходимо, чтобы вес обрывающейся части доработанной лопатки соответствовал весу обрывающейся части реальной лопатки.

Осуществляют одновременный локальный нагрев лопатки следующим образом.

Намотку индуктирующего провода производят между основными и дополнительными прорезями, который образует индукторы. Внутри каждого индуктора находится термонагружающий участок материала лопатки, т.е. индуктор огибает поверхность термонагружающего участка по его периметру. Каждый индуктор обеспечивает локальный нагрев термонагружающего участка, т.к. при его работе по глубине (толщине) термонагружающего участка, который находится внутри индуктора, наводятся токи высокой частоты. Глубина проникновения электрического тока определяется частотой тока. Чем выше частота, тем меньше глубина проникновения тока. Если использовать ток пониженной частоты, то глубина его проникновения может превысить половину толщины термонагружающего участка. В этом случае проникновение тока с обеих сторон термонагружающего участка в его глубину будет пересекающимся и взаимопогашающим. Для обеспечения эффективности нагрева необходимо выполнять соотношение Δ/h≤0,5, где Δ - глубина проникновения тока, h - толщина термонагружающего участка.

При пропускании электрического тока высокой частоты через образованные индукторы осуществляется одновременный локальный нагрев термонагружающих участков лопатки по всей их толщине. Благодаря такому нагреву (глубинному) термонагружающие участки быстро и эффективно нагреваются до заданных температур. Основные и дополнительные прорези препятствуют передаче тепла от нагретых термонагружающих участков к холодным участкам лопатки и дополнительно обеспечивают локальный их нагрев. Средние перепады температуры между холодными участками и нагретыми термонагружающими участками возрастают при высокочастотном нагреве, и дополнительное одновременное термонагружение от термонагружающих участков увеличивается и действует на ослабленное сечение лопатки и суммируется с центробежными силами.

Можно сравнить высокочастотный нагрев от индукторов и нагрев от электронагревательных катушек (установленных вместо индукторов), через которые пропускают постоянный электрический ток. Термонагружающие участки от электронагревательных катушек, провод которых достигает высокой температуры, будут нагреваться за счет конвективно-радиационного теплообмена с повышенными теплопотерями по сравнению с индукторами, индуктирующий провод которых нагревается незначительно. Кроме того, использование электронагревательных катушек в условиях вакуумной испытательной камеры разгонного стенда дополнительно снижает эффективность нагрева термонагружающих участков, т.к. конвективная теплопередача через среду, близкую к вакууму, значительно уменьшается.

В то время как при использовании индукторов электромагнитное поле беспрепятственно проходит через вакуум и неметаллические соединения (слои) на поверхности термонагружающих участков лопатки.

Через образованные индукторы пропускают электрический ток высокой частоты и осуществляют одновременный локальный нагрев термонагружающих участков лопатки по их толщине, при этом нагрев производят с учетом соотношения Δ≤(0,3÷0,5)·hi, где Δ - глубина проникновения тока, h - средняя толщина i-го термонагружающего участка, причем каждый термонагружающий участок нагревают до заданной температуры.

После выхода ротора на заданные обороты нагревают указанным выше индукционным способом термонагружающие участки лопатки. При нагреве происходит термическое расширение термонагружающих участков материала лопатки. Они создают дополнительную нагрузку на подрезанное сечение лопатки, в плоскости которого находятся прорези и концентраторы напряжений, суммирующуюся с центробежной силой, и обеспечивают ее обрыв. Величина нагрузки, которую должны добавить термонагружающие участки к центробежной нагрузке на рабочих оборотах, снизят запас прочности доработанной лопатки до величины, меньшей единицы.

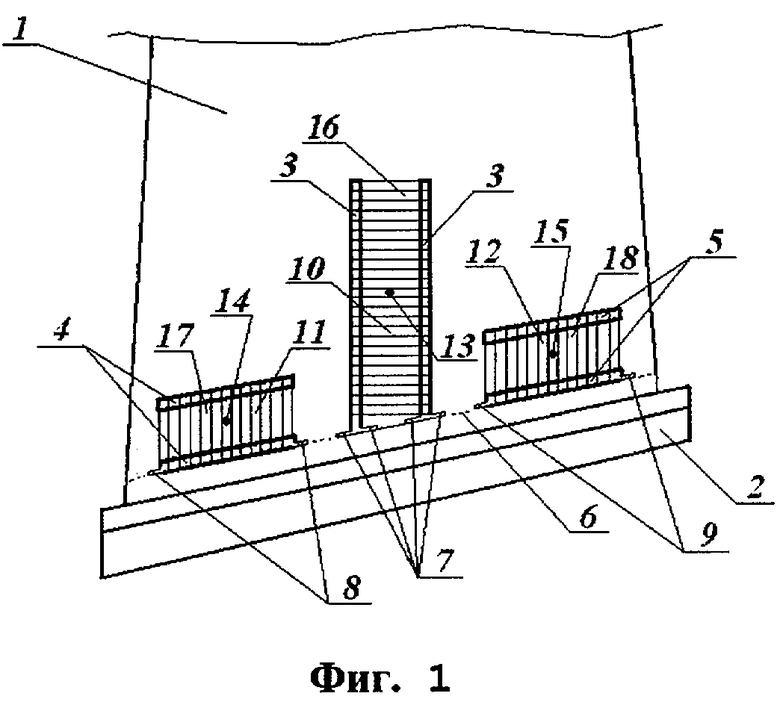

На фиг.1 изображен внешний вид доработанной лопатки.

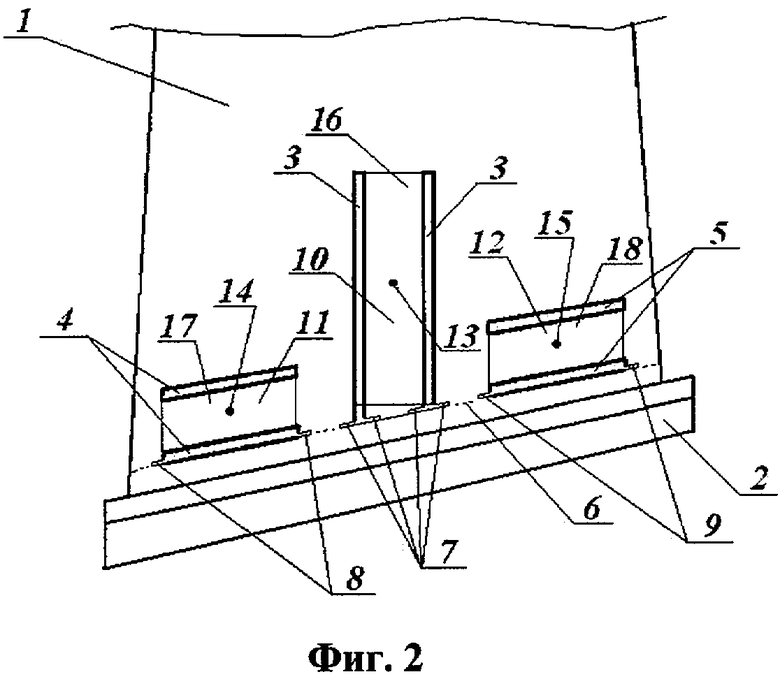

На фиг.2 изображен внешний вид доработанной лопатки (с одновитковыми индукторами).

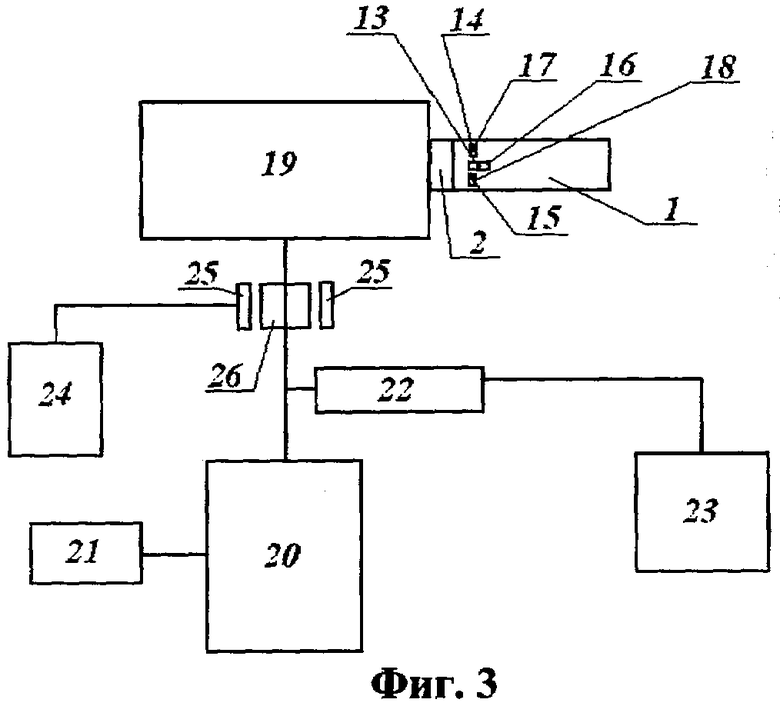

На фиг.3 изображено устройство для испытания корпуса ротора лопаточных машин на непробиваемость.

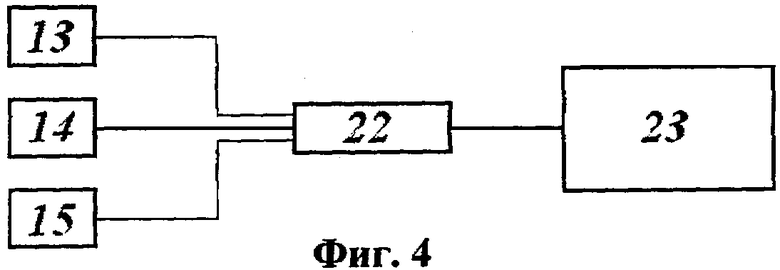

На фиг.4 изображено устройство для измерения температур термонагружающих участков лопатки.

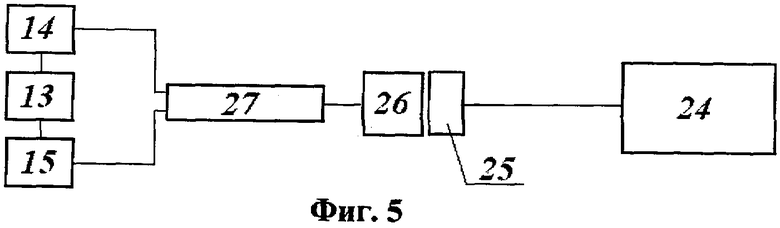

На фиг.5 изображено устройство для нагрева термонагружающих участков лопатки.

Устройство для испытания корпуса ротора лопаточных машин на непробиваемость (фиг.1) содержит ослабленную лопатку, которая включает перо 1, замок 2. В пере 1 лопатки выполнены основные 3 и дополнительные 4 и 5 прорези, поперечная подрезка 6, концентраторы напряжений 7, 8 и 9, термонагружающие участки 10, 11 и 12 в виде Т-образной формы. На поверхности термонагружающих участков 10, 11 и 12 пера 1 лопатки устанавливают датчики температур 13, 14 и 15. Между прорезями 3 и 3, 4 и 4, 5 и 5 наматывают индуктирующий провод, который образует индукторы 16, 17 и 18.

Устройство для испытания корпуса ротора лопаточных машин на непробиваемость, приведенное на фиг.2, содержит элементы, аналогичные фиг.1, а между прорезями 3 и 3, 4 и 4, 5 и 5 наматывают индуктирующий провод с образованием, например, одновитковых индукторов 16, 17 и 18.

Устройство для испытания корпуса ротора лопаточных машин на непробиваемость (фиг.3) содержит ротор 19 с лопатками, одна из лопаток с доработанным пером 1 и замком 2, привод 20 с системой 21 управления частотой вращения, датчики температур 13, 14 и 15, индукторы 16, 17 и 18, токосьемник 22, систему измерений 23, источник питания 24, статорную 25 и роторную 26 обмотки генератора высокой частоты.

Устройство для измерений температур термонагружающих участков лопатки содержит последовательно соединенные систему измерений 23, токосьемник 22, датчики температур 13, 14 и 15.

Устройство для нагрева термонагружающих участков лопатки содержит последовательно соединенные источник питания 24, статорную 25 и роторную 26 обмотки генератора высокой частоты, коаксиальный кабель 27 и индукторы 16, 17 и 18. Статорная обмотка 25 образует электромагнит. Между статорной 25 и роторной 26 обмотками имеется воздушный зазор.

Токосьемник 22 и роторная обмотка 26 установлены на валу ротора 19. От места соединения с роторной обмоткой 26 коаксиальный кабель 27 проходит через отверстие вала и поверхность ротора, на которой он закреплен, к месту соединения с индукторами 16, 17 и 18.

Индукторы 16, 17 и 18 соединены последовательно. Подрезка 6 выполнена над ее замком, а нижний торец каждого термонагружающего участка 10, 11 и 12 опирается на плоскость подрезки 6, а прорези 3, 4 и 5, термонагружающие участки 10, 11 и 12 и подрезка 6 пера 1 лопатки выполнены непосредственно над полкой замка 2. Концентраторы 7, 8 и 9 напряжений выполнены в виде надрезов, радиусом 0,15÷0,20 мм. Ширина каждой прорези В связана с толщиной δ каждого индуктора соотношением В/δ=8÷10.

Заявляемое устройство по предлагаемому способу испытаний корпуса ротора лопаточных машин на непробиваемость работает следующим образом.

В подготовленной к испытаниям лопатке выполняют прорези 3, по обе стороны от выполненных прорезей 3, основных, над верхней полкой замка 2 выполняют дополнительные прорези 4 и 5, термонагружающие участки 10, 11 и 12 образуют в виде Т-образной формы, которая ограничена прорезями 3, 4 и 5 в плоскости подрезки 6, прорези 3, основные, располагают параллельно оси лопатки, а дополнительные прорези 4 и 5 - параллельно полке замка 2, в плоскости подрезки 6 дополнительно выполняют концентраторы 7, 8 и 9 напряжений, которые находятся в концах нижних частей прорезей 3, 4 и 5, нижние части которых совпадают с плоскостью подрезки 6. Кроме того, при выполнении прорезей 3, 4 и 5 учитывают, что ширина каждой прорези (В) связана с толщиной (δ) каждого индуктора соотношением В/δ=8÷10, а концентраторы 7, 8 и 9 напряжений выполняют в виде надрезов радиусом 0,15÷0,20 мм. Внутри нагружающих элементов 10, 11 и 12 на поверхности пера 1 устанавливают датчики температур 13, 14 и 15. Между парами прорезей 3, 4 и 5 наматывают индуктирующий провод, который образует индукторы 16, 17 и 18.

Токосъемник 22 и роторную обмотку 26 устанавливают на валу ротора 19. От места соединения с токосъемником 22 термопарный кабель (на чертеже не показан), а от места соединения с роторной обмоткой 26 коаксиальный кабель 27 одновременно пропускают через отверстие вала и поверхность ротора, на которой они закрепляются соответственно для соединения с термопарами 13, 14 и 15 и с индукторами 16, 17 и 18.

Подготовленную лопатку располагают на диске ротора 19, находящегося внутри корпуса. Подготавливают устройство для измерений температур термонагружающих участков 10, 11 и 12 лопатки: последовательно соединяют систему измерений 23, токосъемник 22 и датчики температур 13, 14 и 15. Подготавливают устройство для нагрева термонагружающих участков лопатки: последовательно соединяют источник питания 24, статорную 25 и роторную 26 обмотки генератора высокой частоты, коаксиальный кабель 27 и индукторы 16, 17 и 18.

Ротор 19 раскручивают до заданных оборотов, а лопатка при этом подвергается действию центробежной нагрузки. Затем от источника питания 24 к статорной обмотке 25 (электромагниту) подают электрический ток малой частоты. Электромагнитное поле, образованное статорной обмоткой, наводит электрический ток высокой частоты во вращающейся роторной обмотке, который зависит от частоты вращения вала ротора, числа пар полюсов и частоты тока в статорной обмотке 25. От роторной обмотки 26 ток высокой частоты через коаксиальный кабель поступает на индукторы 16, 17 и 18. Электромагнитное поле от индукторов 16, 17 и 18 наводит токи высокой частоты в участках 10, 11 и 12 материала лопатки, которые обеспечивают одновременный локальный нагрев по их толщине, при этом нагрев производят с учетом соотношения Δ<(0,3÷0,5)·hi, где Δ - глубина проникновения тока, h - средняя толщина i-го термонагружающего участка. Таким образом, нагретые термонагружающие участки 10, 11 и 12 удлиняются от термического расширения. С помощью датчиков температур 13, 14 и 15 контролируется нагрев участков 10, 11 и 12 до заданных температур. В вертикальном участке 10 возникает термическая нагрузка, которая суммируется с осевой центробежной нагрузкой, и воздействует на поперечную подрезку 6 и на концентраторы 7 напряжений. В наклонных участках 11 и 12 возникают термические нагрузки, которые действуют с упором в центральную часть лопатки и в ослабленные кромки с появлением изгибающих моментов и воздействуют на концентраторы 8 и 9 напряжений. Перо 1 лопатки обрывается по поперечной подрезке 6 под воздействием термических нагрузок, создаваемых участками 10, 11 и 12 и суммируемых с центробежной нагрузкой и дополнительно от концентраторов 7, 8 и 9. Концентраторы 7, 8 и 9 значительно уменьшают зону пластического деформирования лопаточного материала и обеспечивают мгновенный обрыв лопатки с малым ее удлинением (не превышающим величины зазора между поверхностью корпуса и концевой частью лопатки). Обрыв лопатки происходит с последующим ударом о корпус, по следам которого делают вывод о его непробиваемости.

Индукторы намотаны индуктирующим проводом, например, из медной фольги и могут быть одновитковыми. Индукторы закрепляют на поверхностях термонагружающих участков лопатки, например, специальным клеем. Между индукторами и поверхностью термонагружающих участков имеется слой изоляции. В качестве датчиков температур используют, например, хромель-копелевые термопары. В качестве токосъемника используется, например, контактный ртутный токосъемник для передачи сигналов от термопар.

От источника питания электроэнергия бесконтактным способом передается к индукторам.

Применение предложенного способа и устройства для испытания корпусов роторов лопаточных машин на непробиваемость обеспечивает гарантированный управляемый обрыв лопатки при заданном числе оборотов ротора, причем траектория движения лопатки после обрыва будет соответствовать реальной. Для его осуществления требуется только доработка лопатки, причем ее габариты практически не меняются. По сравнению с прототипом одновременный локальный высокоэффективный нагрев с использованием индукторов (со снижением тепловых потерь) по толщине термонагружающих участков материала лопатки ротора на заданных оборотах достаточно просто осуществляется и позволяет управлять процессом обрыва. Способ применим для исследований на реальном двигателе и испытательных стендах (в вакуумных бронекамерах разгонных стендов), при этом возможные погрешности расчетов компенсируются необходимым увеличением запаса прочности ослабленного сечения лопатки и соответствующими изменениями геометрии нагружающих участков.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311626C2 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371692C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284492C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259547C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2336511C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284491C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262089C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА НЕПРОБИВАЕМОСТЬ КОРПУСА ЛОПАТОЧНОЙ МАШИНЫ | 2009 |

|

RU2411483C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСОВ ТУРБОМАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2569930C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2004 |

|

RU2267760C1 |

Изобретение относится к области машиностроения, а именно к испытаниям корпусов роторов лопаточных машин на непробиваемость и исследованиям ударных воздействий на них. Технической задачей является обеспечение гарантированного обрыва лопатки в заданном ее сечении. Способ испытаний корпуса ротора лопаточных машин на непробиваемость заключается в том, что на одной из лопаток, установленных на роторе, который расположен внутри неподвижного корпуса, выполняют над полкой замка ослабление ее поперечного сечения подрезкой и окна, раскручивают ротор до заданных оборотов, нагревают лопатку до заданной температуры с последующим ее обрывом и ударом оборвавшейся части о корпус и по следам удара оборвавшейся части оценивают его непробиваемость, при этом производят одновременный локальный нагрев участков лопатки, окна выполняют в виде прорезей и по обе стороны от выполненных прорезей - основных, над полкой замка выполняют дополнительные прорези, указанные прорези образуют термонагружающие участки лопатки в виде Т-образной формы, причем основные прорези выполняют параллельно оси лопатки, а дополнительные прорези выполняют параллельно полке замка, дополнительно в концах нижних частей всех прорезей выполняют концентраторы напряжений, которые совпадают с плоскостью подрезки. Устройство для испытания корпуса ротора лопаточных машин на непробиваемость содержит ротор с лопатками, замок, привод с системой управления частотой вращения, при этом в одной из лопаток выполнена подрезка над полкой замка и окна, причем окна выполнены в виде прорезей, и по обе стороны от выполненных прорезей - основных, над полкой замка выполнены дополнительные прорези, образующие термонагружающие участки лопатки в виде Т-образной формы, причем основные прорези расположены параллельно оси лопатки, а дополнительные прорези расположены параллельно полке замка, а также в плоскости подрезки дополнительно выполнены концентраторы напряжений, которые находятся в концах нижних частей всех прорезей, нижние части которых совпадают с плоскостью подрезки, при этом между основными и дополнительными прорезями осуществлена намотка индуктирующего провода, который образует индукторы, при этом оно дополнительно содержит устройство для измерения температуры термонагружающих участков лопатки, которое состоит из последовательно соединенных системы измерения температуры, токосъемника и датчиков температуры, установленных на поверхности термонагружающих участков лопатки, и устройство для нагрева термонагружающих участков лопатки, которое состоит из последовательно соединенных источника питания, генератора высокой частоты, коаксиального кабеля и индукторов. 2 н. и 5 з.п. ф-лы, 5 ил.

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259547C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262089C2 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2176389C2 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2207534C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН НА ПРОЧНОСТЬ | 1996 |

|

RU2120612C1 |

| Способ испытаний лопаток турбин на трещиностойкость | 1980 |

|

SU888012A1 |

| SU 1825019 A1, 27.06.1996. | |||

Авторы

Даты

2007-06-27—Публикация

2006-02-07—Подача