Изобретение относится к области машиностроения, а именно к испытаниям корпусов роторов лопаточных машин на непробиваемость и исследованиям ударных воздействий на них.

Исследования корпусов лопаточных машин на способность удерживать элементы конструкции роторов и их фрагменты в случае разрушения ротора, т.е. на непробиваемость корпуса, являются одним из необходимых направлений их исследований на прочность. Поскольку при разрушении ротора или обрыве его лопаток разлетающиеся элементы обладают огромной кинетической энергией и при попадании в планер самолета способны нанести ему повреждения, ведущие к катастрофе, то при проектировании современных двигателей выдвигается условие непробиваемости его корпуса в случае обрыва рабочей лопатки. Согласно требованием нормативных документов непробиваемость корпуса должна быть подтверждена экспериментально. Одним из ключевых условий испытания является обеспечение разрушения лопатки, характерного для усталостного повреждения ее материала, т.н. "хрупкого" разрушения, при котором обрыв лопатки не сопровождается удлинением в месте обрыва. Это наиболее опасный случай разрушения, поскольку до момента обрыва между корпусом и торцом лопатки сохраняется зазор и обрыв сопровождается ударом торцевой части о корпус, что повышает вероятность пробития корпуса. В случае пластичного обрыва лопатки она задевает пером о корпус до полного отделения оторвавшейся части и энергия удара при последующем обрыве значительно снижается. При этом лопатка дезориентируется и попадает в корпус не торцевой частью, что увеличивает поверхность ее контакта с ним и уменьшает вероятность пробивания.

Проведение испытаний корпуса на непробиваемость имеет ряд технических сложностей. С целью имитации условий эксплуатации рабочая лопатка должна быть оборвана на заданных оборотах в заданном сечении. Лопатка находится на быстро вращающемся роторе внутри корпуса, что затрудняет доступ к ней, ротор с лопатками для своей раскрутки требует подвода к нему большой мощности, при пробое корпуса лопаткой образуются вторичные осколки, которые вместе с обломками лопатки имеют большую энергию. В связи с этим испытания корпуса на непробиваемость проводят, как правило, в бронированных разгонных вакуумных камерах.

Для обрыва лопаток на рабочих оборотах используют подрезку сечения в месте, где должен происходить обрыв. Однако ослабить сечение настолько, чтобы лопатка оборвалась именно при заданной частоте вращения ротора, невозможно из-за разброса геометрии лопаток и прочностных свойств материала, поэтому подрезку сечения проводят в несколько этапов либо превышают заданную частоту до обрыва лопатки, затем производят пересчет результатов. Тот и другой способы не являются оптимальными, поскольку в первом случае трудоемкость испытаний возрастает в несколько раз, а именно требуется многократная переборка и балансировка ротора, а во втором случае результаты не вполне достоверны.

Известен способ испытаний корпуса на непробиваемость, Кузнецов Н.Д., Цейтлин В.И., Волков В.И., «Технологические методы повышения надежности деталей машин», Машиностроение, М., 1993 г., стр.135, заключающийся в подрыве корневого сечения лопатки зарядом взрывчатого вещества после выхода ротора на заданные обороты.

Данный способ имеет ряд существенных недостатков.

Главным недостатком является то, что при подрыве лопатке сообщается дополнительная энергия, которой не обладает лопатка, оборвавшаяся при обычном разрушении, ударная волна нарушает ориентацию лопатки, ее траектория становится неопределенной и лопатка попадает в корпус в не соответствующем реальным условиям положении. Это существенно снижает достоверность результатов испытания. Кроме того, может произойти разрушение лопатки на отдельные осколки, энергия удара которых о корпус будет существенно ниже, чем у целой лопатки. В этом случае испытания не могут рассматриваться как кондиционные.

Также имеются трудности в организации испытаний. Подрыв при внешнем управлении требует наличие надежного токосъемника на роторе. Подготовка испытаний требует особых организационных мер и мер безопасности, учитывающих использование взрывчатых веществ, а также наличия специально подготовленного персонала.

Наиболее близким техническим решением является "Способ испытаний корпуса на непробиваемость", патент РФ №2176389 от 11.10.1999 г., при котором перо лопатки дорабатывается таким образом, чтобы сечение, в котором должен произойти обрыв, имело запас прочности n≤0,85 для нагрузки от центробежной силы на рабочих оборотах. Для обеспечения неразрушения лопатки перо подкрепляется накладками, которые воспринимают часть центробежной нагрузки, действующей на перо. Накладки изготовлены из материала, имеющего коэффициент линейного расширения больший, чем у материала пера лопатки. Суммарный запас прочности пера лопатки в подрезанном сечении вместе с накладками n≥1,2. В процессе испытаний после выхода на заданные обороты производится нагрев накладок, происходит их удлинение, величина которого превышает удлинение пера лопатки, нагрузка перераспределяется на ослабленное сечение пера и оно обрывается. Прочность накладок недостаточна для удержания оборвавшегося пера лопатки, и они так же обрываются. Оборвавшаяся часть пера лопатки ударяется в корпус, и по следам удара определяется непробиваемость корпуса.

Данная конструкция имеет ряд недостатков, затрудняющих ее применение. Главным из них является то, что из-за разброса свойств и геометрии накладок с обеих сторон пера их одновременный обрыв маловероятен, что ведет к дезориентации оборвавшейся части лопатки при разрушении. Кроме того, требуется, чтобы при обрыве пера и накладок величины их пластической деформации не превысили зазора между торцом лопатки и корпусом ротора, поскольку задевание лопатки о корпус изменит картину удара. Лопатки ротора имеют сложную форму с наличием геометрической крутки по высоте пера, что делает изготовление накладок весьма сложным.

Технической задачей заявляемого технического решения является обеспечение гарантированного обрыва лопатки в указанном сечении на заданной частоте вращения и обеспечение ей траектории, максимально близкой к траектории лопатки, оборвавшейся в эксплуатации, при минимальной доработке лопатки.

Технический результат достигается в заявляемых способе испытаний корпуса ротора с лопатками на непробиваемость, преимущественно компрессоров и турбин ГТД, за счет того, что ротор, расположенный внутри неподвижного корпуса, раскручивают до заданных оборотов, на которых обеспечивают обрыв лопатки с последующим ее ударом о корпус, и по следам на корпусе оценивают его непробиваемость, при этом перед испытанием ослабляют поперечное сечение пера лопатки в околозамковой ее части путем поперечной подрезки, выполняют в пере лопатки окна, которые образуют среднюю и кромочные перемычки, причем окна в пере лопатки располагают таким образом, чтобы ослабленное сечение находилось в пределах высоты окна, выполняют подрезку-концентратор напряжений перемычек по ослабленному сечению, в местах, где нет ослабляющей подрезки, устанавливают в окна термочувствительные нагружающие элементы, причем для компенсации зазора между торцами термочувствительных нагружающих элементов и сторонами окон, к которым прикладывается нагрузка от термочувствительных нагружающих элементов, устанавливают компенсирующие вставки с клиновидными поверхностями, фиксируют термочувствительные нагружающие элементы и компенсирующие вставки в окне пера лопатки, и после выхода ротора на заданные обороты производят нагрев лопатки с термочувствительными нагружающими элементами, и в устройстве для испытаний корпуса ротора лопаточных машин на непробиваемость, включающем ротор, расположенный внутри корпуса, с лопатками, привод для раскрутки ротора, систему управления вращением и лопатку с системой нагрева, при этом в пере лопатки, которая должна оборваться, выполнена подрезка в ее околозамковой части, в которой происходит обрыв, и выполнены окна, которые образуют среднюю и кромочных перемычки, причем сечение, в котором должен произойти обрыв пера лопатки, находится в пределах высоты окна, в окнах размещают термочувствительные нагружающие элементы и компенсирующие вставки, причем материал термочувствительных нагружающих элементов выбран таким образом, чтобы его коэффициент линейного расширения был выше, чем у материала лопатки, и выполнена подрезка-концентратор напряжений в местах, где не выполнена ослабляющая подрезка пера лопатки.

А также в устройстве запас прочности поперечного сечения пера лопатки на рабочих оборотах не превышает величины 1,2, при этом средняя перемычка имеет запас прочности 0,6, а кромочные по 0,3.

А также в устройстве геометрические размеры термочувствительных нагружающих элементов, размещенных в окнах пера лопатки, выполнены так, чтобы величина теплового расширения термочувствительного нагружающего элемента была больше либо равна допустимой деформации кромочной перемычки лопатки.

А также в устройстве высота подрезки, выполненная в околозамковой части пера лопатки и ослабляющая ее сечение, составляет 0,15...0,2 мм.

А также в устройстве компенсирующие вставки изготовлены из материала, имеющего величину напряжений предела пропорциональности не ниже, чем у материала лопатки.

А также в устройстве кромочные и средняя перемычки пера лопатки имеют подрезку-концентратор напряжений в местах, где не выполнена ослабляющая сечение подрезка.

Для создания нагрузки на кромочные перемычки термочувствительные нагружающие элементы изготавливают из материала, коэффициент линейного расширения которого выше, чем у материала лопатки.

Геометрия и сечение термочувствительных нагружающих элементов выбирается таким образом, чтобы нагрузки, создаваемые ими при нагреве, которыми нагружается средняя перемычка, были близки и взаимокомпенсировались, не создавая изгибающего момента на ней.

Для обеспечения "хрупкого" обрыва лопаток кроме ослабляющей подрезки производят так же подрезку-концентратор сторон перемычек, причем глубина и высота подрезки концентратора не должна превышать 0,2...0,5 мм и она практически не влияет на прочность ослабленного сечения. Эта подрезка-концентратор служит для обеспечения обрыва материала лопатки без остаточной деформации.

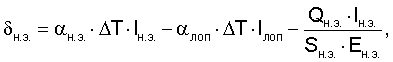

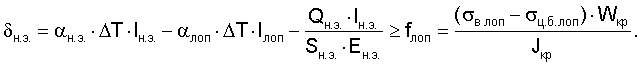

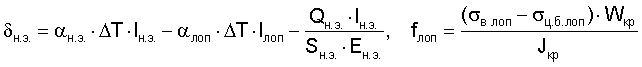

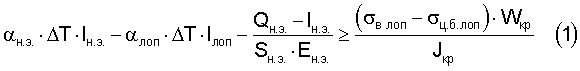

Для обеспечения обрыва на заданных оборотах должно произойти разрушение сечения пера лопатки, ослабленного подрезкой. Разрушение обеспечивается установленными в окнах, выполненных в пере лопатки, термочувствительных нагружающих элементов, расширяющихся при нагреве на величину δн.э:

где δн.э. - величина теплового расширения термочувствительного нагружающего элемента внутри окна;

αн.э. - коэффициент линейного расширения термочувствительного материала нагружающего элемента;

αлоп - коэффициент линейного расширения материала лопатки;

ΔT - изменение температуры в процессе нагрева термочувствительного нагружающего элемента и лопатки;

lн.э. - длина термочувствительного нагружающего элемента;

lлоп - длина окна в пере лопатки;

Qн.э. - сжимающая нагрузка, действующая на материал термочувствительного нагружающего элемента во время его расширения в окне;

Sн.э. - площадь поперечного сечения термочувствительного нагружающего элемента;

Ен.э. - модуль упругости материала термочувствительного нагружающего элемента;

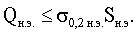

Необходимо, чтобы величина напряжений в термочувствительном нагружающем элементе от действия сжимающей нагрузки не превышала величину предела пропорциональности материала термочувствительного нагружающего элемента, т.е.:

где σ0,2н.э - предел пропорциональности материала термочувствительного нагружающего элемента.

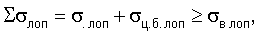

Расширяющиеся термочувствительные нагружающие элементы нагружают перемычки пера лопатки, в которые они упирается своими торцами, причем в средней перемычке происходит компенсация нагрузок от действия термочувствительных нагружающих элементов, а кромочные перемычки подвергаются действию суммарных напряжений от действия центробежной нагрузки и термочувствительного нагружающего элемента. Для обрыва лопатки необходимо, чтобы суммарные напряжения Σσлоп, действующие на материал лопатки в кромочных перемычках лопатки, были больше либо равны пределу прочности σв лоп материала лопатки:

где σв лоп. - предел прочности материала лопатки.

σц.б. лоп - величина напряжений от действия центробежной нагрузки на ослабленное сечение.

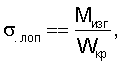

Величина напряжений от действия термочувствительного нагружающего элемента:

где Мизг - величина изгибающего момента, создаваемого при расширении термочувствительного нагружающего элемента в кромочной перемычке.

Wкр - момент сопротивления ослабленного поперечного сечения кромочной перемычки.

При этом происходит деформация кромочной перемычки лопатки fлоп., величина которой для обеспечения ее разрушения должна быть равной или меньшей, чем величина расширения термочувствительного нагружающего элемента δн.э.

где fпоп - допустимая деформация кромочной перемычки;

Jкр - момент инерции сопротивления сечения кромочной перемычки лопатки в месте подрезки.

Следовательно:

Необходимо учесть, что для правильного нагружения кромочных перемычек лопатки между торцами термочувствительных нагружающих элементов и стенками перемычек, в которые они упираются, должен отсутствовать зазор. Для обеспечения этого условия между торцами термочувствительных нагружающих элементов и кромочными перемычками устанавливают компенсирующие вставки, поверхности которых, обращенные к перемычкам, изготовлены в виде клина с углом наклона ≈5°. Поверхность перемычки, контактирующая с компенсирующей вставкой, изготавливают с тем же углом наклона. При установке термочувствительного нагружающего элемента, за счет наличия компенсирующей вставки его поперечным перемещением, компенсируют возможные зазоры. Кроме того, поскольку к кромкам лопатки толщина лопатки уменьшается, то площадь, в которую упирается термочувствительный нагружающий элемент на средней перемычке, может быть значительно большей, чем у кромочной. Поэтому контактные напряжения, возникающие на кромочной перемычке, могут превысить предел пропорциональности материала термочувствительного нагружающего элемента. Поэтому компенсирующая вставка может быть изготовлена из материала, предел пропорциональности которой не ниже материала лопатки, а геометрия определяется из условия передачи нагрузки от всей поверхности торца термочувствительного нагружающего элемента к кромочной перемычке.

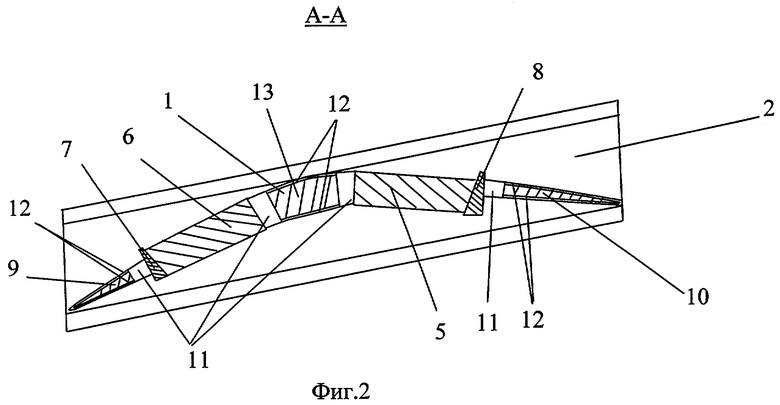

На фиг.1 изображен внешний вид испытуемой лопатки

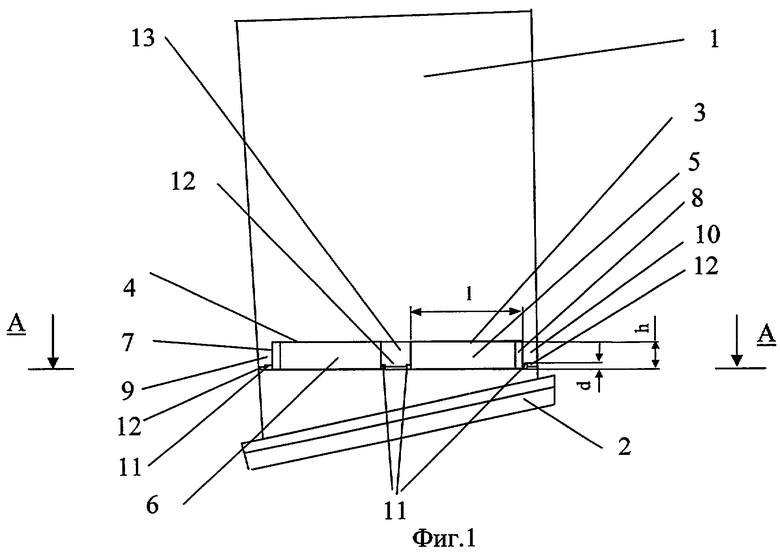

На фиг.2 изображен поперечный разрез А-А лопатки, изображенной на фиг.1.

Лопатка на фиг.1 включает перо 1, замок 2. В пере лопатки выполнены окна 3 и 4, в которых располагаются термочувствительные нагружающие элементы 5 и 6. Для обеспечения их беззазорной установки использованы компенсирующие вставки 7 и 8 с клиновидными поверхностями, через которые нагрузка передается на боковые поверхности кромочных перемычек 9 и 10. Ослабляющая подрезка 11 поперечного сечения находится в пределах высоты окон 3 и 4. На поверхности перемычек 9 и 10, в местах, где не производилась ослабляющая подрезка 11, выполняют подрезку-концентратор 12 напряжений. Термочувствительные нагружающие элементы 5 и 6 и компенсирующие вставки 7 и 8 крепят к перу 1 лопатки, которое должно отделится при обрыве.

Заявляемое устройство по предлагаемому способу работает следующим образом:

Подготовленную к испытаниям лопатку, с установленными в выполненных в пере лопатки 1 окнах 3 и 4 термочувствительным нагружающими элементами 5 и 6, располагают на диске вращающегося ротора, находящегося внутри корпуса (не показан), и балансируют. При установке термочувствительных нагружающих элементов 5 и 6 зазоры между их торцами и кромочными перемычками 9 и 10 компенсируются компенсирующими вставками 7 и 8. Ротор раскручивается до заданных оборотов, при этом перо 1 лопатки подвергают действию центробежной нагрузки с учетом веса термочувствительных нагружающих элементов 7 и 8. При этом располагаемый запас прочности ослабленного сечения уменьшится до 0,2. Затем лопатку нагревают.

При нагреве произойдет расширение термочувствительных нагружающих элементов 5 и 6 и лопатки. Поскольку αлоп<αнэ, термочувствительные нагружающие элементы 5 и 6 будут расширяться, упираясь торцами через компенсирующие вставки 7 и 8 в кромочные перемычки 9, 10, то они создают в их материале добавочное к центробежному напряжение. Напряжения в термочувствительных нагружающих элементах 5 и 6 при этом не превышают предела упругости. При превышении уровня напряжений в материале лопатки предела прочности произойдет обрыв кромочных перемычек. При этом произойдет перераспределение осевой нагрузки на среднюю перемычку 13, запас прочности которой значительно ниже требуемой. Произойдет обрыв средней перемычки 13. При этом из-за наличия подрезок-концентраторов 12 напряжений на перемычках 9, 10 и 13 обрыв будет происходить с незначительной остаточной деформацией, т.е. разрушение носит "хрупкий " характер. Оборвавшееся перо 1 лопатки вместе с термочувствительными нагружающими элементами 5 и 6 ударяет в корпус и по следам удара оценивается его непробиваемость.

Применение предложенных способа и устройства для испытания корпуса на непробиваемость обеспечивают гарантированный управляемый обрыв лопатки при заданном числе оборотов ротора, причем траектория движения лопатки после обрыва будет соответствовать реальной. Для осуществления требуется доработка лопатки, причем ее габариты практически не меняются. Нагрев лопатки ротора на заданных оборотах может быть достаточно просто осуществлен и позволяет управлять процессом обрыва. Способ вполне применим для исследований как на реальном двигателе, так на компрессоре и в турбине, причем возможные погрешности расчетов и неучет некоторых факторов могут быть скомпенсированы некоторым увеличением запаса прочности ослабленного сечения лопатки и соответствующими изменениями геометрии термочувствительного нагружающего элемента.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2284492C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2336511C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2262089C2 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2259547C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2311626C2 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2301979C1 |

| СПОСОБ ИСПЫТАНИЙ КОРПУСА РОТОРА ЛОПАТОЧНЫХ МАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2371692C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ НА НЕПРОБИВАЕМОСТЬ КОРПУСА ЛОПАТОЧНОЙ МАШИНЫ | 2009 |

|

RU2411483C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСОВ ТУРБОМАШИН НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2014 |

|

RU2569930C1 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2176389C2 |

Изобретение относится к области машиностроения и может быть использовано при проведении испытаний корпусов роторов лопаточных машин на непробиваемость и исследовании ударных воздействий на них. Способ заключается в раскрутке ротора, расположенного внутри неподвижного корпуса, до заданных оборотов, на которых обеспечивают обрыв лопатки с последующим ее ударом о корпус, после чего по следам на корпусе оценивают его непробиваемость. При этом перед испытанием ослабляют поперечное сечение пера лопатки в околозамковой ее части путем поперечной подрезки и выполняют в пере лопатки окна, при этом окна в пере лопатки располагают таким образом, чтобы ослабленное сечение находилось в пределах высоты окна, выполняют подрезку - концентратор напряжений перемычек по ослабленному сечению. В местах, где нет ослабляющей подрезки, устанавливают и фиксируют в окнах термочувствительные нагружающие элементы, прикладывающие к сторонам окон нагрузку. После выхода ротора на заданные обороты производят нагрев лопатки с термочувствительными нагружающими элементами. Устройство включает ротор с лопатками, расположенный внутри корпуса, привод для раскрутки ротора, систему управления вращением и лопатку с системой нагрева. При этом в пере лопатки, которая должна оборваться, выполнена подрезка в ее околозамковой части, в которой происходит обрыв, и выполнены окна, которые образуют среднюю и кромочные перемычки. При этом сечение, в котором должен произойти обрыв пера лопатки, находится в пределах высоты окна, в окнах размещают термочувствительные нагружающие элементы и компенсирующие вставки. В местах, где не выполнена ослабляющая подрезка пера лопатки, выполнена подрезка-концентратор напряжений. Материал термочувствительных нагружающих элементов выбран таким образом, чтобы его коэффициент линейного расширения был выше, чем у материала лопатки. Технический результат заключается в снижении трудоемкости и достоверности испытаний. 2 н. и 5 з.п. ф-лы, 2 ил.

где δн.э. - величина теплового расширения термочувствительного нагружающего элемента внутри окна;

fлоп - допустимая деформация кромочной перемычки;

αн.э. - коэффициент линейного расширения материала термочувствительного нагружающего элемента;

αлоп - коэффициент линейного расширения материала лопатки;

ΔТ - изменение температуры в процессе нагрева термочувствительного нагружающего элемента и лопатки;

lн.э. - длина термочувствительного нагружающего элемента;

lлоп - длина окна в пере лопатки;

Qн.э. - сжимающая нагрузка, действующая на материал термочувствительного нагружающего элемента во время его расширения в окне;

σ0,2 н.э - предел пропорциональности материала термочувствительного нагружающего элемента;

Sн.э. - площадь поперечного сечения термочувствительного нагружающего элемента;

Ен.э. - модуль упругости материала термочувствительного нагружающего элемента;

σв.лоп - предел прочности материала лопатки;

σц.б.лоп - величина напряжений от действия центробежной нагрузки на ослабленное сечение;

Wкр - момент сопротивления ослабленного поперечного сечения кромочной перемычки;

Jкр - момент инерции сопротивления сечения кромочной перемычки лопатки в месте подрезки.

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 1999 |

|

RU2176389C2 |

| СПОСОБ ИСПЫТАНИЯ КОРПУСА НА НЕПРОБИВАЕМОСТЬ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2001 |

|

RU2207534C1 |

| УСТАНОВКА ДЛЯ ИСПЫТАНИЯ РАБОЧИХ КОЛЕС ТУРБОМАШИН НА ПРОЧНОСТЬ | 1996 |

|

RU2120612C1 |

| Способ испытаний лопаток турбин на трещиностойкость | 1980 |

|

SU888012A1 |

| SU 1825019 A1, 27.06.1996 | |||

| Кузнецов Н.Д., Цейтлин В.И., Волков В.И | |||

| Технологические методы повышения надежности деталей машин | |||

| Машиностроение, 1993, с.135 | |||

| US 3802255 A, 09.04.1974. | |||

Авторы

Даты

2006-09-27—Публикация

2005-03-24—Подача