Область техники, к которой относится изобретение

Данное изобретение относится к полупроводниковому лазерному устройству, имеющему сформированный полосковый гребень. В частности, данное изобретение относится к полупроводниковому лазерному устройству, в котором используются GaN, AlN, InN или полупроводниковое соединение нитридов элементов группы III-IV (InbAldGa1-b-dN, 0≤b, 0≤d, b+d<1), которое является кристаллом, представляющим смесь указанных соединений.

Уровень техники

В последнее время нитридные полупроводниковые лазерные устройства приобрели повышенный спрос для применения в системах с оптическими дисками, такими как DVD, которые обеспечивают запись и воспроизведение большого количества информации с большой плотностью. В соответствии с этим, были выполнены большие исследовательские работы в области нитридных полупроводниковых лазерных устройств. За счет способности выполнять колебания и излучать видимый свет в широком диапазоне от ультрафиолетового до красного предполагается широкое применение нитридных полупроводниковых лазерных устройств, например, в качестве источников света для лазерных принтеров оптических сетей, а также в системах с оптическими дисками.

В частности, были проведены различные исследования структуры лазерного устройства и были предложены многие структуры, которые обеспечивают предпочтительное управление поперечной модой. Среди них в качестве перспективной считается структура с гребенчатым волноводом и она используется в нитридных полупроводниковых лазерных устройствах, которые первыми были предложены на рынке.

Гребенчатая волноводная структура для полупроводникового лазерного устройства упрощает возбуждение лазерных колебаний за счет простой структуры, хотя вероятно изменение характеристики устройства во время массового производства. Это обусловлено тем, что характеристики изменяются при изменении размеров мезаполоски в случае гребенчатой волноводной структуры, в то время как точность размеров мезаполоски определяется точностью травления, и точность размеров мезаполоски не может быть выше точности травления. В случае изготовления полупроводникового лазерного устройства из полупроводникового материала, для которого вероятно значительное повреждение при травлении в активном слое или повреждение, обусловленное воздействием на поверхность активного слоя среды травления, характеристики лазера ухудшаются вследствие повреждения при травлении в активном слое или на поверхности активного слоя, когда полупроводниковое лазерное устройство волноводного типа с идеальным показателем преломления изготавливается посредством травления глубже, чем активный слой с образованием тем самым гребней. Поэтому такое полупроводниковое лазерное устройство необходимо изготавливать со структурой волноводного типа с показателем эффективного преломления, в которой полоски формируются на глубине, которая не достигает активного слоя. Однако в случае структуры волноводного типа с показателем эффективного преломления становятся значительными изменения характеристик устройства вследствие изменения указанной конфигурации полосок, что приводит к значительному разбросу характеристик во время массового производства.

Для использования нитридного полупроводникового лазерного устройства в указанных выше областях обязательно необходимо создать устройство, которое можно изготавливать в больших количествах со стабильным качеством.

Однако структура известных в настоящее время лазерных устройств является узким местом при формировании гребенчатого волновода. Это обусловлено тем, что во время формирования гребенчатого волновода посредством выращивания нитридного полупроводника, который образует устройство, а затем удаления части нитридного полупроводника с помощью травления верхнего слоя с созданием тем самым гребня, который образует волновод, точность травления имеет большое воздействие на характеристики лазерного устройства, полученного указанным образом. То есть, поскольку поперечная мода зависит от конфигурации, в частности высоты и ширины, гребня, который образует гребенчатый волновод, и тем самым определяется диаграмма направленности в дальней зоне лазерного луча, погрешность в управлении глубиной травления при формировании гребенчатого волновода является основным фактором, который непосредственно влияет на разброс характеристик устройства.

Для травления нитридного полупроводника известна технология сухого травления, такого как реактивное ионное травление, однако при этой технологии травления трудно управлять глубиной травления с такой точностью, чтобы полностью решить проблему изменения характеристик устройства.

В последние годы наблюдается тенденция к конструкции устройств, имеющих множество слоев, которые имеют толщину в несколько атомов, как в случае структуры со сверхрешеткой. Это также приводит к изменению характеристик устройств вследствие точности травления. В частности, при формировании слоев, которые образуют структуру устройства, слои формируют с очень большой точностью и трудно получить структуру устройства специальной конструкции путем формирования гребня или другой структуры с помощью технологии травления, имеющей точность ниже точности формирования пленки на несколько порядков, что является преградой для улучшения характеристик устройств.

Например, при формировании нитридного полупроводникового лазера, имеющего большую выходную мощность в структуре волноводного типа с показателем преломления, где гребенчатый волновод создан на активном слое без травления активного слоя, точностью глубины травления необходимо управлять так, чтобы удерживать эффективную разницу в показателе преломления между частью активного слоя точно под гребнем и другой частью активного слоя в пределах одной сотой. Для обеспечения такой точности гребень необходимо формировать с помощью травления, в то время как управление глубиной с точностью внутри 0,01 мкм до очень небольшой части плакировочного слоя р-типа остается, в случае, если слой точно над активным слоем является плакировочным слоем р-типа. С другой стороны, ширина гребенчатого волновода может иметь меньшую точность, однако его необходимо вытравливать с точностью 0,1 мкм.

Когда используется процесс реактивного ионного травления для травления нитридного полупроводника, то слой, экспонированный травлением, и его поверхность могут быть повреждены, что приводит к ухудшению характеристик устройства и надежности. Травление можно выполнять в процессе влажного травления, а также в процессе сухого травления, хотя раствор для влажного травления, который был бы применим к нитридным полупроводникам, не разработан.

Как указывалось выше, возможность массового производства нитридного полупроводникового лазерного устройства, имеющего большие функциональные возможности, с небольшим разбросом характеристик, сильно зависит от точности формирования гребенчатого волновода в процессе травления, и, что чрезвычайно важно, необходимо формировать гребенчатый волновод с высокой точностью.

С учетом указанного выше, изобретатели данного изобретения изобрели лазерное устройство, или устройство с излучением света из торцевой поверхности, и способ его изготовления, которое даже в случае полупроводникового лазерного устройства с полосковой структурой и несмотря на полупроводниковое лазерное устройство имеет резонатор с превосходными характеристиками колебаний и волноводными характеристиками, обеспечивает устойчивое управление поперечной модой и способно излучать лазерный луч с превосходной диаграммой направленности в дальней зоне, с небольшим разбросом характеристик устройств даже при массовом производстве.

Сущность изобретения

Задача данного изобретения может быть решена с помощью полупроводникового лазерного устройства, согласно данному изобретению, имеющего указанную ниже конструкцию.

Первое полупроводниковое лазерное устройство, согласно данному изобретению, содержит слоистый материал, состоящий из полупроводникового слоя проводимости первого типа, активного слоя и полупроводникового слоя проводимости второго типа, которая отличается от проводимости первого типа, которые расположены последовательно, с волноводной зоной, сформированной для направления светового луча в направлении, перпендикулярном направлению ширины, посредством ограничения распространения света в направлении ширины в активном слое и вблизи него, при этом волноводная зона имеет зону первого волновода и зону второго волновода, при этом зона первого волновода является зоной, где свет локализован внутри ограниченного активного слоя с помощью разницы показателя преломления между активным слоем и зонами на обеих сторонах активного слоя посредством ограничения ширины активного слоя, а зона второго волновода является зоной, где свет локализован в ней посредством обеспечения эффективной разницы в показателе преломления в активном слое.

В первом полупроводниковом лазерном устройстве, согласно данному изобретению, выполненном указанным выше образом, поскольку волноводная зона имеет зону первого волновода, где свет заключен внутри активного слоя посредством обеспечения разницы показателя преломления между активным слоем и зонами на обеих сторонах активного слоя, колебания в поперечной моде могут быть подавлены более надежно в зоне первого волновода и за счет этого можно надежно управлять излучаемым лазерным лучом, имеющим превосходную диаграмму направленности в дальней зоне.

В первом полупроводниковом лазерном устройстве, который имеет зону второго волновода, созданную посредством формирования зоны, которая имеет высокий показатель эффективного преломления в активном слое, поскольку волновод можно формировать без экспонирования активного слоя, который служит в качестве волновода, непосредственно наружу во второй волновод, можно увеличить срок службы устройства и улучшить надежность. Таким образом, полупроводниковое лазерное устройство, согласно данному изобретению, имеет совместные признаки зоны первого волновода и зоны второго волновода.

В первом полупроводниковом лазерном устройстве, согласно данному изобретению, активный слой в зоне первого волновода может быть выполнен посредством формирования первого гребня, который включает активный слой, за счет чего ограничивается ширина активного слоя, а зона, имеющая эффективно более высокий показатель преломления, можно создавать посредством формирования второго гребня в слое проводимости второго типа.

Кроме того, в первом полупроводниковом лазерном устройстве, согласно данному изобретению, первый гребень может быть сформирован посредством травления обеих сторон первого гребня, пока не будет экспонирован слой проводимости первого типа, а второй гребень можно формировать посредством травления обеих сторон второго гребня, так что слой проводимости второго типа остается на активном слое.

В первом полупроводниковом лазерном устройстве, согласно данному изобретению, толщина слоя проводимости второго типа, расположенного на активном слое на обеих сторонах второго гребня, предпочтительно составляет 0,1 мкм или менее, что обеспечивает возможность более надежного управления поперечной модой.

Кроме того, в первом полупроводниковом лазерном устройстве, согласно данному изобретению, второй гребень предпочтительно длиннее первого гребня, что обеспечивает возможность дополнительного улучшения надежности.

Кроме того, в первом полупроводниковом лазерном устройстве, согласно данному изобретению, зона первого волновода предпочтительно включает одну резонансную торцевую поверхность лазерного резонатора, что обеспечивает возможность получения лазерного луча с превосходной диаграммой направленности в дальней зоне.

Кроме того, в первом полупроводниковом лазерном устройстве, согласно данному изобретению, предпочтительно использовать одну торцевую резонансную поверхность в качестве плоскости излучения света, что обеспечивает возможность получения лазерного луча с превосходной диаграммой направленности в дальней зоне.

В первом полупроводниковом лазерном устройстве, согласно данному изобретению, длина зоны первого волновода предпочтительно равна 1 мкм или более.

Кроме того, в первом полупроводниковом лазерном устройстве, согласно данному изобретению, полупроводниковый слой первого типа проводимости, активный слой и полупроводниковый слой второго типа проводимости можно формировать из нитридного полупроводника.

Кроме того, в первом полупроводниковом лазерном устройстве, согласно данному изобретению, активный слой можно образовывать из нитридного полупроводникового слоя, который включает In, что обеспечивает возможность колебаний лазера в видимом диапазоне относительно коротких длин волн и в ультрафиолетовом диапазоне.

В первом полупроводниковом лазерном устройстве, согласно данному изобретению, предпочтительно формировать изолирующие пленки на обеих сторонах первого гребня и на обеих сторонах второго гребня, при этом изолирующие пленки выполнены из материала, выбранного из группы, состоящей из оксидов Ti, V, Zr, Nb, Hf и Та и соединений SiN, BN, SiC и AlN.

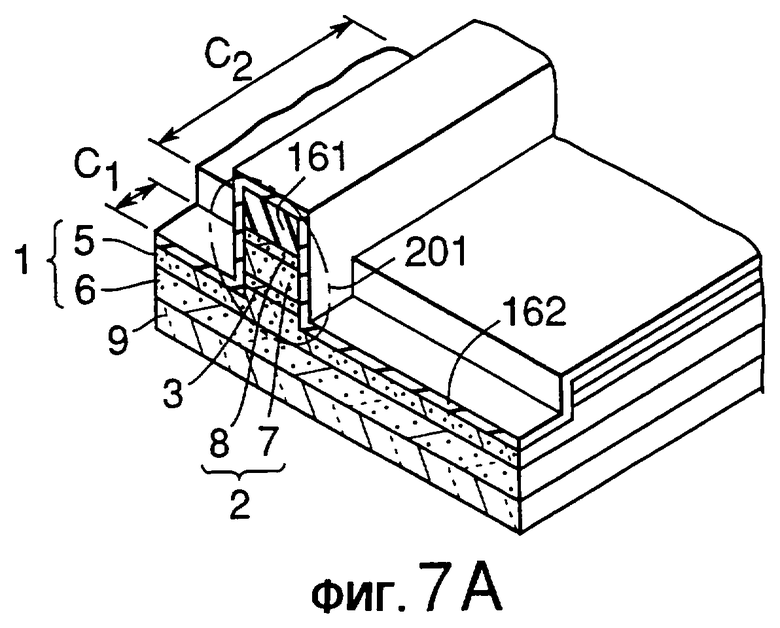

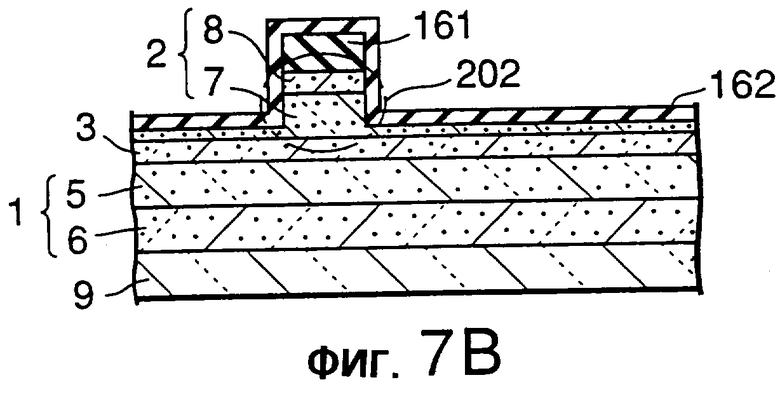

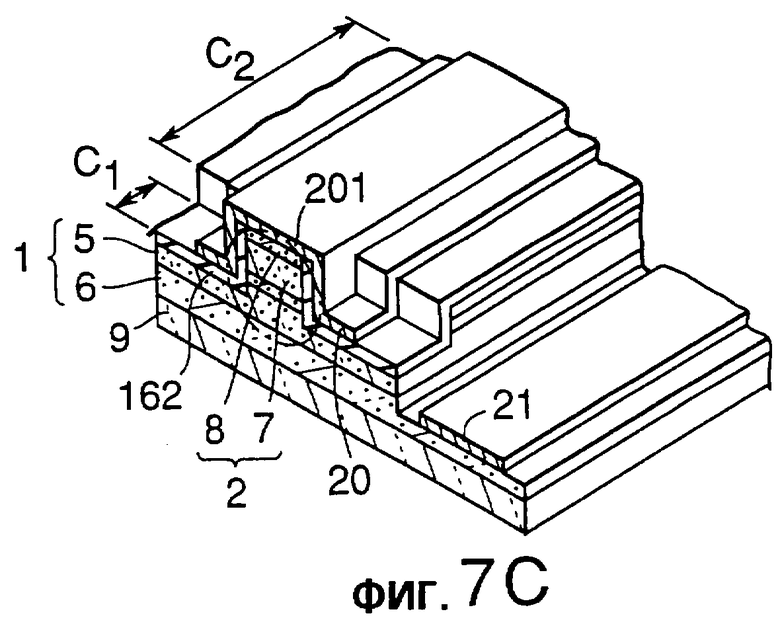

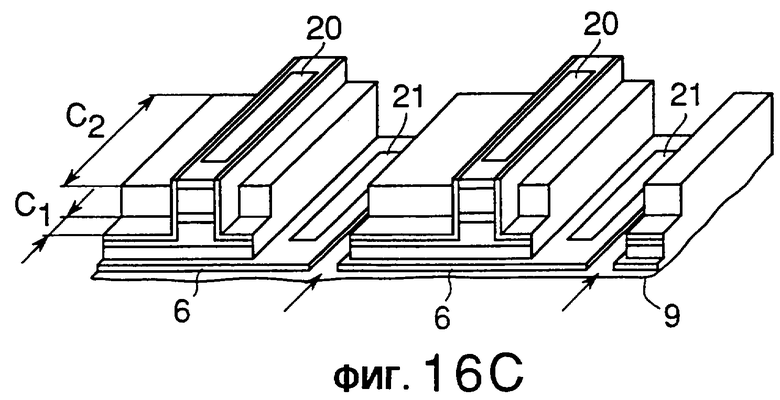

Второе полупроводниковое лазерное устройство, согласно данному изобретению, содержит слоистый материал, который состоит из слоя проводимости первого типа, активного слоя и слоя проводимости второго типа, которая отличается от проводимости первого типа, расположенных последовательно, при этом зона полоскового волновода имеет, по меньшей мере, зону C1 первого волновода, в которой создан полосковый волновод на основе показателя абсолютного преломления, и зону С2 второго волновода, в которой создан полосковый волновод на основе показателя эффективного преломления, которые расположены в направлении резонатора. В этой конструкции, поскольку лазерное устройство, согласно данному изобретению, имеет зону С2 второго волновода, имеющую превосходную надежность устройства, и зону C1 первого волновода, имеющую превосходную управляемость поперечными колебаниями и отличные характеристики луча, то лазерное устройство объединяет обе эти характеристики, что обеспечивает возможность создания различных лазерных устройств в соответствии с применением без трудоемкой модификации конструкции устройства. В волноводе с показателем эффективного преломления полосковый гребень, сформированный в слое проводимости второго типа, расположенном на активном слое, обеспечивает возможность удерживания активного слоя в состоянии роста, так что волновод не ухудшается во время работы устройства, что обеспечивает превосходную надежность устройства. Кроме того, поскольку зона C1 первого волновода, основанного на показателе преломления, создается в волноводе посредством травления глубже, чем активный слой, за счет чего образуется разница показателя преломления на обеих сторонах зоны волновода, то можно легко управлять поперечной модой. Это обеспечивается тем, что волновод лазерного устройства обеспечивает возможность простого изменения поперечной моды в волноводе. В данном описании волновод, который имеет зону первого волновода, в последующем называется волноводом с показателем полного преломления или волноводом с показателем абсолютного преломления для избежания путаницы с волноводом с показателем эффективного преломления.

Во втором полупроводниковом лазерном устройстве, согласно данному изобретению, показатель абсолютного преломления зоны С1 первого волновода обеспечивается с помощью полоскового гребня, который создается так, чтобы включать слой проводимости первого типа, активный слой и слой проводимости второго типа, а показатель эффективного преломления зоны С2 второго волновода обеспечивается с помощью полоскового гребня, который создается в слое проводимости второго типа. При этой конструкции, поскольку зону С1 первого волновода и зону С2 второго волновода можно легко формировать в лазерном устройстве, то можно легко выполнять лазерные устройства с разными характеристиками с помощью простой конструкции.

Третье полупроводниковое лазерное устройство, согласно данному изобретению, содержит слоистый материал, который состоит из слоя проводимости первого типа, активного слоя и слоя проводимости второго типа, которая отличается от проводимости первого типа, расположенных последовательно, и снабжен волноводной зоной полосковой конфигурации, при этом волноводная полосковая зона имеет, по меньшей мере, зону второго волновода, где часть слоя проводимости второго типа удалена и создан полосковый гребень в слое проводимости второго типа, и зону C1 первого волновода, где части слоя проводимости второго типа, активный слой и слой проводимости первого типа удалены и создан полосковый гребень в слое проводимости первого типа, которые расположены в направлении резонатора. При такой конструкции, поскольку зона полоскового волновода состоит из зоны (зоны С1 первого волновода), где часть активного слоя удалена, и зоны (зоны С2 второго волновода), где активный слой не удален, то повреждение активного слоя, обусловленное удалением, может ограничиваться внутри части волновода, что улучшает надежность устройства. Для полупроводникового материала, который сильно подвергается повреждению, уменьшению надежности и характеристик устройства, обусловленным частичным удалением активного слоя, можно создать лазерное устройство, имеющее желаемые надежность и характеристики, посредством выбора доли зоны C1 первого волновода, поскольку зона C1 первого волновода создается только частично. Кроме того, посредством изменения длины (пропорции создаваемого волновода) и положения зоны C1 первого волновода и зоны С2 второго волновода можно легко создавать лазерные устройства с разными характеристиками, и в частности, лазерные устройства, имеющие желаемые характеристики луча.

Во втором и третьем полупроводниковом лазерном устройстве зона C1 первого волновода и зона C2 второго волновода могут быть также выполнены посредством удаления части слоистой структуры и формирования гребенчатого волновода, содержащего полосковый гребень. При этой конструкции можно изготавливать лазерные устройства с гребенчатой волноводной структурой, содержащей полосковый гребень, с различными характеристиками.

Во втором и третьем полупроводниковом лазерном устройстве предпочтительно выполнять полоску зоны С2 второго волновода длиннее, чем зоны C1 первого волновода. При этой конструкции можно изготавливать лазерное устройство, имеющее превосходную надежность, из полупроводникового материала, который претерпевает большее ухудшение вследствие формирования зоны C1 первого волновода, например, из полупроводникового материала, который повреждается, когда часть активного слоя удаляется или подвергается воздействию атмосферы.

Кроме того, во втором и третьем полупроводниковом лазерном устройстве предпочтительно формировать, по меньшей мере, одну из торцевых резонансных поверхностей полупроводникового лазерного устройства на конце зоны С1 первого волновода. При такой конструкции посредством образования зоны C1 первого волновода, имеющей превосходную управляемость поперечной модой, на одной из торцевых резонансных поверхностей можно более эффективно управлять направлением света, чем в случае создания зоны C1 первого волновода в другом месте, что обеспечивает возможность получения лазерных устройств, имеющих различные характеристики.

Кроме того, во втором и третьем полупроводниковом лазерном устройстве торцевая резонансная поверхность, сформированная на конце зоны C1 первого волновода, предпочтительно является плоскостью излучения света. При этой конструкции за счет создания зоны C1 первого волновода, которая имеет превосходную управляемость поперечной модой в плоскости излучения лазерного луча, можно непосредственно управлять характеристиками лазера и получать лазерное устройство, имеющее желаемую диаграмму направленности в дальней зоне и коэффициент формы лазерного луча.

Кроме того, во втором и третьем полупроводниковом лазерном устройстве длина полоски зоны C1 первого волновода, которая имеет торцевую резонансную поверхность на своем конце, предпочтительно составляет 1 мкм или более. При этой конструкции обеспечивается более надежное управление диаграммой направленности в дальней зоне и коэффициентом формы лазерного луча и можно получать лазерные устройства с меньшим разбросом характеристик.

Второе и третье полупроводниковое лазерное устройство может быть создано также с использованием нитридного полупроводника в слое проводимости первого типа, активном слое и слое проводимости второго типа. Эта конструкция обеспечивает возможность создания лазерных устройств, имеющих различные характеристики, из нитридного полупроводника, в котором трудно создавать скрытую структуру повторно выращиваемого слоя с помощью ионной имплантации. Поскольку срок службы устройства значительно сокращается, когда часть активного слоя удаляется посредством травления или т.п. в нитридном полупроводнике, то трудно создать коммерческое лазерное устройство, содержащее волновод с показателем полного преломления, в котором часть активного слоя удалена. Однако, поскольку одна часть волновода образована зоной C1 первого волновода, то можно создавать лазерные устройства, имеющие превосходную управляемость поперечной модой при одновременном обеспечении несокращения срока службы.

Во втором и третьем полупроводниковом лазерном устройстве активный слой может также состоять из нитридного полупроводникового лазера, который включает In. При этой конструкции можно создавать лазерное устройство, которое работает в диапазоне волн от ультрафиолетового до видимого света.

Кроме того, во втором и третьем полупроводниковом лазерном устройстве зона C1 первого волновода может включать нитридный полупроводник n-типа, а зона С2 второго волновода может включать нитридный полупроводник p-типа.

Кроме того, во втором и третьем полупроводниковом лазерном устройстве зона C2 второго волновода предпочтительно имеет плакировочный слой р-типа, который включает нитридный полупроводник p-типа, а полосковый гребень зоны второго волновода сформирован при сохранении толщины плакировочного слоя p-типа менее 0,1 мкм. При такой конструкции можно изготавливать лазерное устройство, имеющее небольшой пороговый ток и превосходную управляемость поперечной модой. В данном случае глубина плакировочного слоя p-типа относится к расстоянию между экспонированной поверхностью плакировочного слоя p-типа в зоне, где не образован гребень, и границей раздела со смежным слоем ниже плакировочного слоя p-типа, и "выше активного слоя" означает место над границей раздела между активным слоем и смежным слоем, расположенным выше. То есть, в случае, когда активный слой и плакировочный слой p-типа создаются в контакте друг с другом, то экспонированная поверхность, упомянутая выше, формируется в глубине плакировочного слоя p-типа, где он сохраняет толщину более 0 и в пределах 0,1 мкм. В случае, когда между активным слоем и плакировочным слоем p-типа предусмотрен направляющий слой или т.п., как в случае первого варианта выполнения, описание которого будет приведено ниже, упомянутая экспонированная поверхность формируется выше границы раздела между активным слоем и смежным слоем, расположенным выше, и ниже глубины в плакировочном слое p-типа, где он сохраняет толщину 0,1 мкм, или в слое между активным слоем и плакировочным слоем p-типа.

Второе и третье полупроводниковые лазерные устройства могут иметь также конструкцию, в которой нитридный полупроводник является экспонированным на боковых поверхностях полоскового гребня зоны C1 первого волновода и на боковых поверхностях зоны С2 второго волновода, изолирующая пленка предусмотрена на боковой поверхности полоскового гребня, и изолирующая пленка выполнена из материала, выбранного из группы, состоящей из оксидов, по меньшей мере, одного элемента, выбранного из Ti, V, Zr, Nb, Hf и Та и, по меньшей мере, одного вида соединений SiN, BN, SiC и AlN. При такой конструкции может быть обеспечена удовлетворительная разница показателя преломления в полосковом гребне нитридного полупроводникового лазерного устройства и можно изготавливать лазерные устройства, имеющие зону полоскового волновода с превосходной управляемостью поперечной модой.

Во втором и третьем полупроводниковом лазерном устройстве ширина полоскового гребня предпочтительно находится в пределах от 1 мкм до 3 мкм. При такой конструкции можно формировать зону полоскового волновода с превосходной управляемостью поперечной модой внутри волноводного слоя в зоне C1 первого волновода и в зоне C2 второго волновода, что обеспечивает возможность создания лазерного устройства без излома в характеристике зависимости выходной оптической мощности от тока.

Способ изготовления полупроводникового лазерного устройства, согласно данному изобретению, обеспечивает решение задачи данного изобретения описанным ниже образом.

Способ изготовления полупроводникового лазерного устройства, согласно данному изобретению, содержит процесс создания слоистой конструкции, в котором создают расположенные по порядку слой проводимости первого типа, активный слой и слой проводимости второго типа с использованием нитридного полупроводника для формирования слоистого материала, процесс формирования первой защитной пленки полосковой конфигурации после формирования слоистого материала, первый процесс травления, в котором слоистый материал подвергают травлению в той части, где не сформирована первая защитная пленка, за счет чего формируют полосковый гребень в слое проводимости второго типа, второй процесс травления, в котором формируют третью защитную пленку через первую защитную пленку на части поверхности, которая была экспонирована в первом процессе травления, и подвергают слоистый материал травлению в части, где не была сформирована третья защитная пленка, за счет чего создают полосковый гребень в слое проводимости первого типа, процесс, в котором формируют вторую защитную пленку, имеющую изолирующее свойство и выполненную из материала, отличающегося от первой защитной пленки, на боковой поверхности полоскового гребня и на поверхности нитридного полупроводника, экспонированной при травлении, и процесс удаления первой защитной пленки после формирования второй защитной пленки.

Краткое описание чертежей

На чертежах изображено:

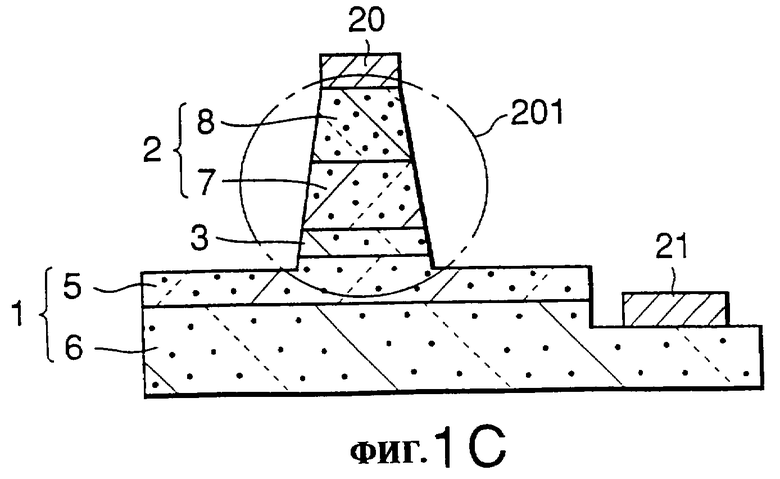

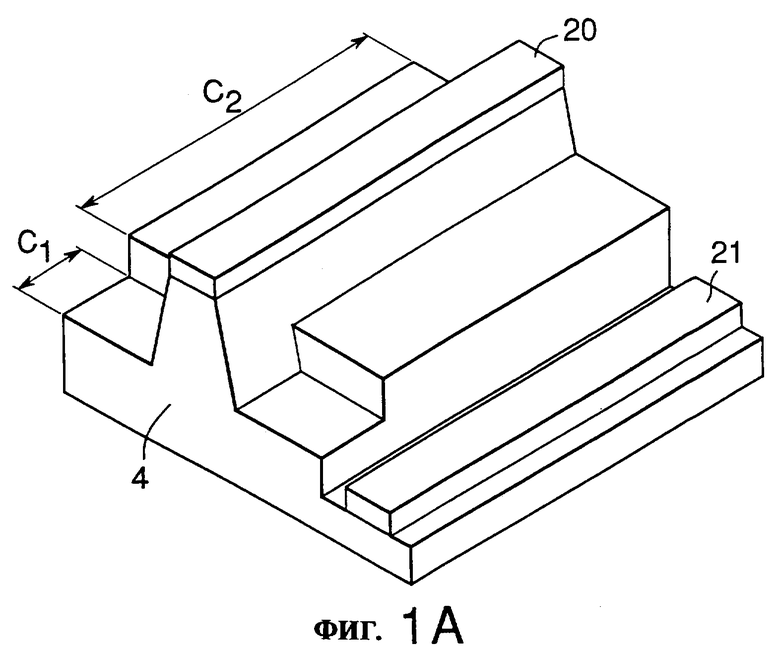

фиг.1А - конструкция лазерного устройства, согласно варианту выполнения данного изобретения, в изометрической проекции;

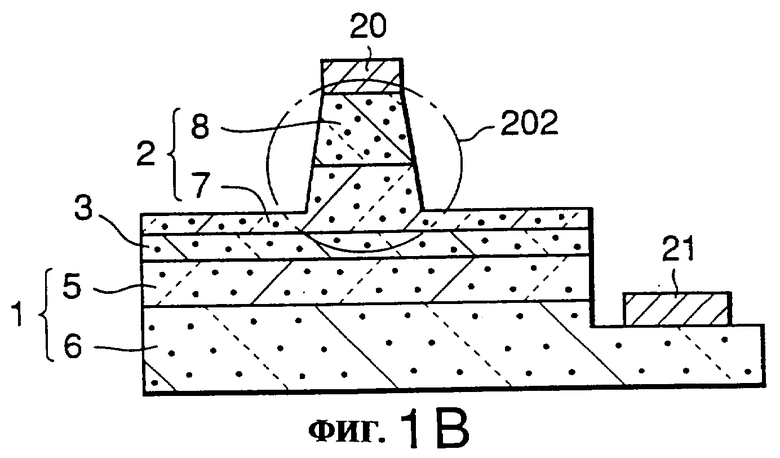

фиг.1В - разрез зоны второго волновода лазерного устройства, согласно варианту выполнения;

фиг.1С - разрез зоны первого волновода лазерного устройства, согласно варианту выполнения;

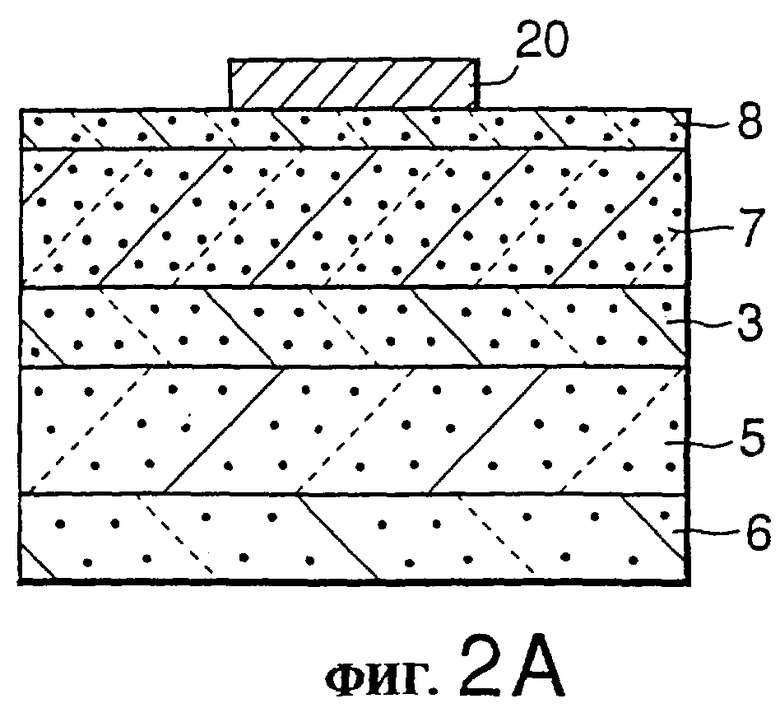

фиг.2А - разрез перед формированием гребня в лазерном устройстве, согласно уровню техники;

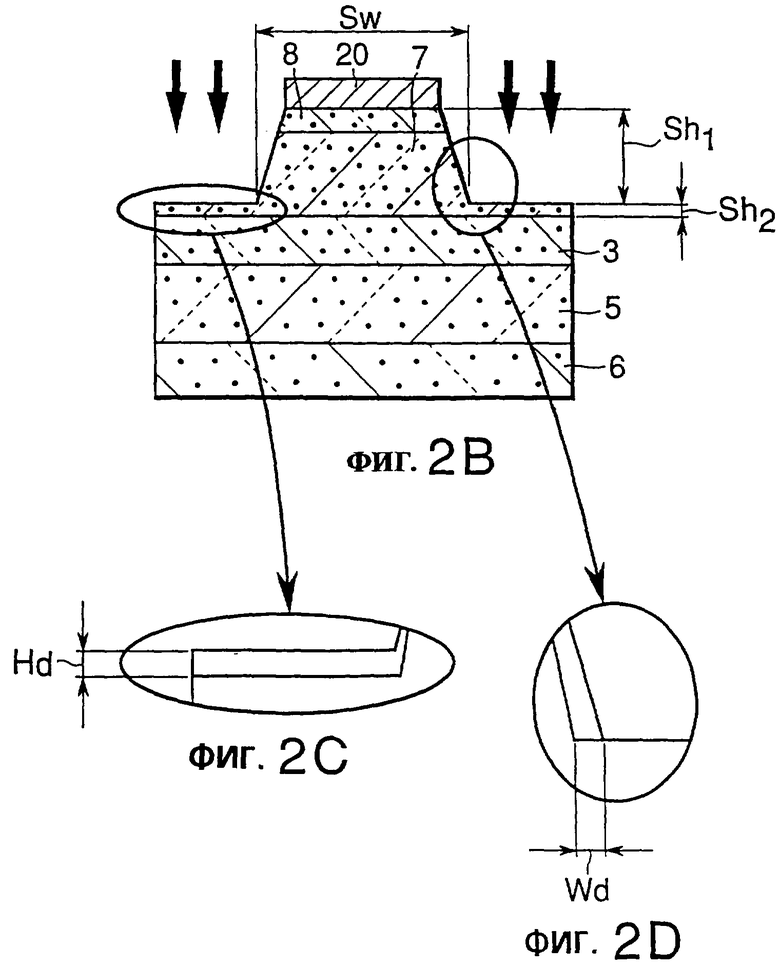

фиг.2А - разрез после формированием гребня в лазерном устройстве, согласно уровню техники;

фиг.2С - деталь, обозначенная позицией "а" на фиг.2В, в увеличенном масштабе;

фиг.2D - деталь, обозначенная позицией "b" на фиг.2В, в увеличенном масштабе;

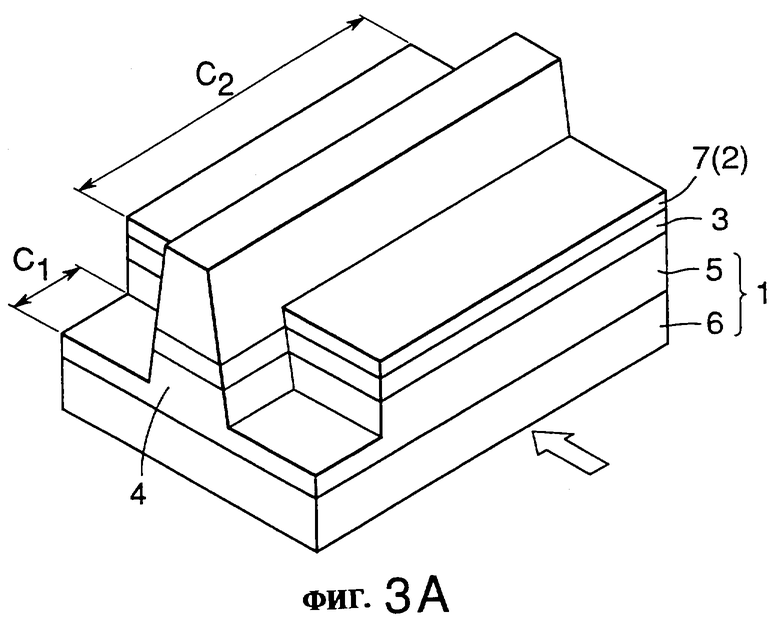

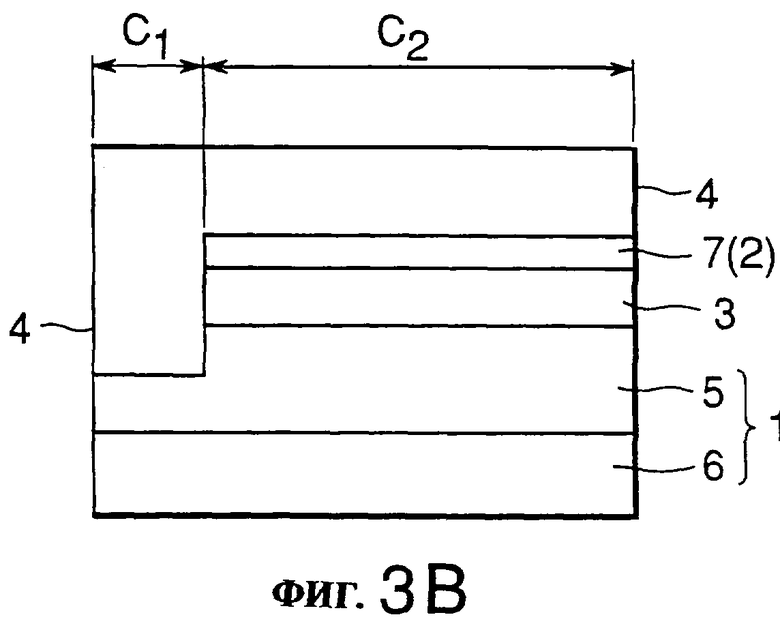

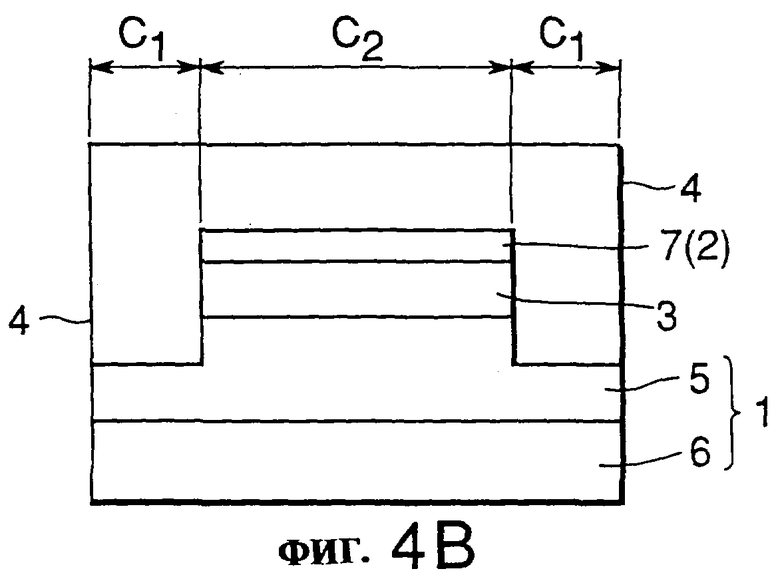

фиг.3А - конструкция слоев в лазерном устройстве, согласно варианту выполнения данного изобретения, в изометрической проекции, и фиг.3В - то же на виде сбоку;

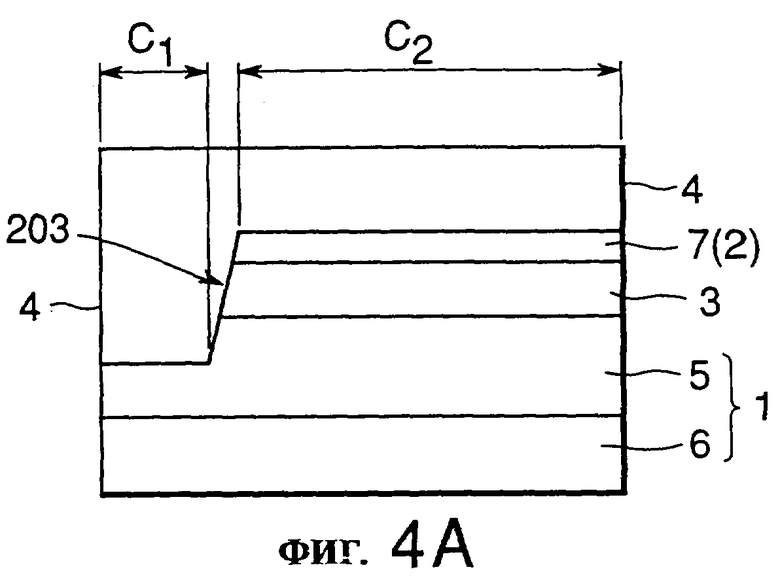

фиг.4А - вариант выполнения лазерного устройства, согласно изобретению, на виде сбоку;

фиг.4В - другой вариант выполнения лазерного устройства, согласно изобретению, на виде сбоку;

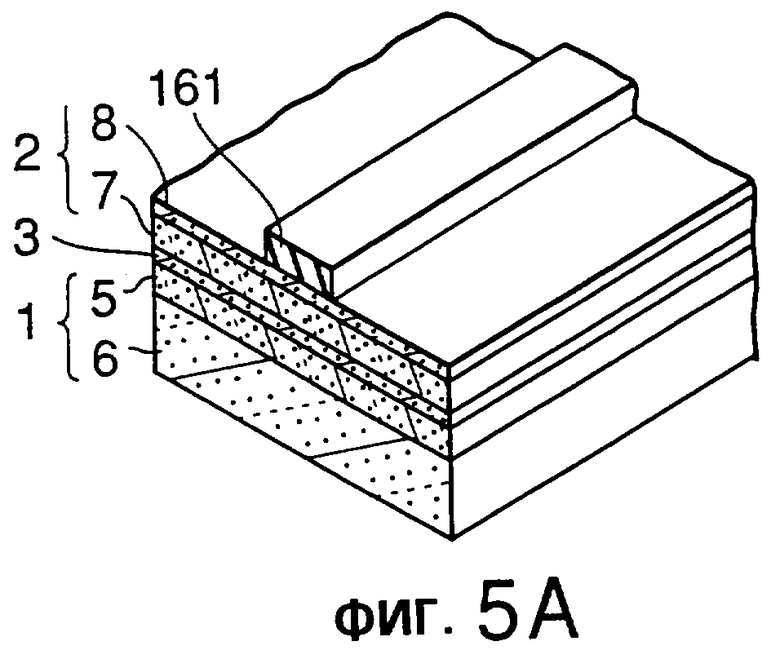

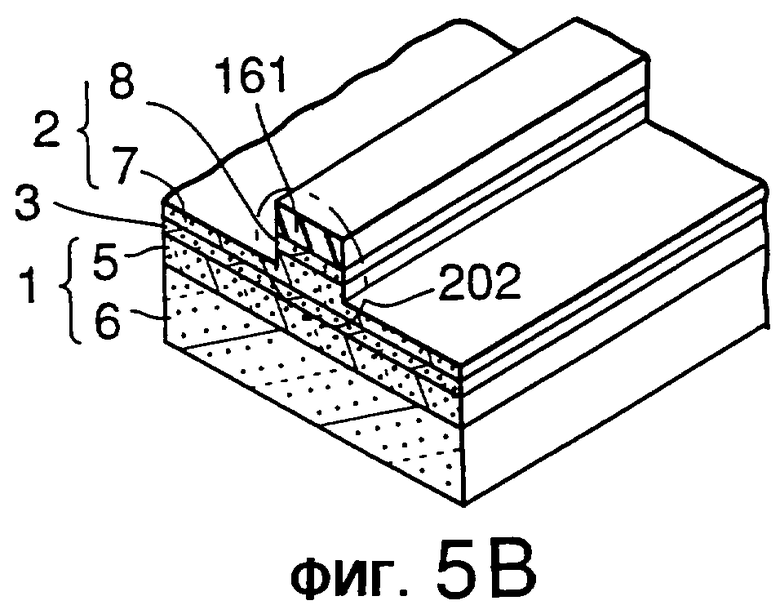

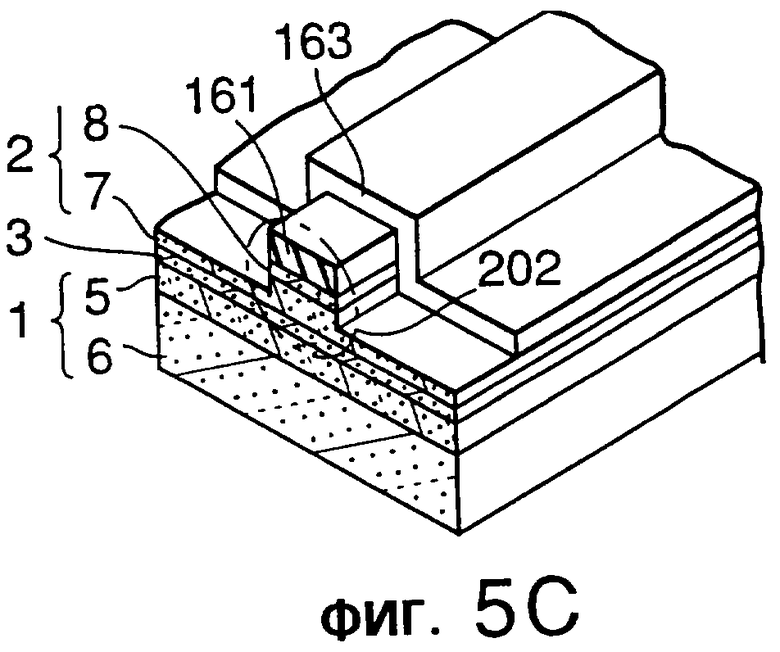

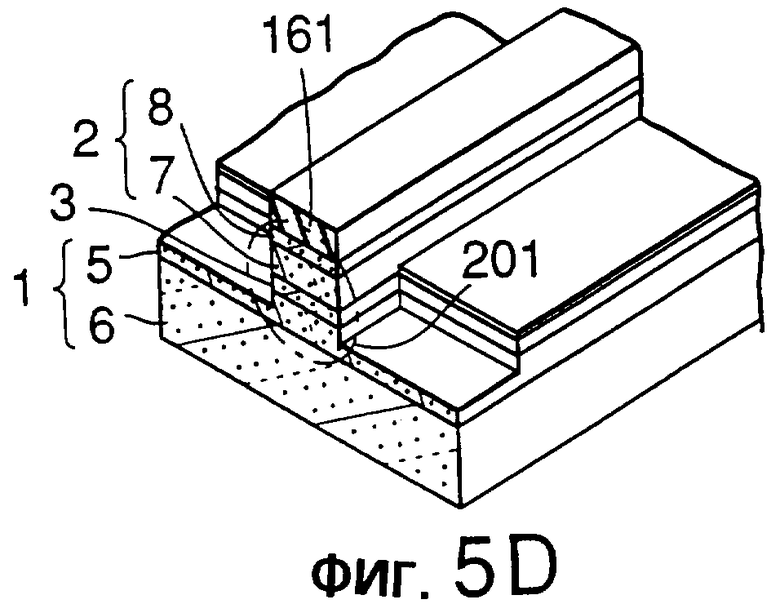

фиг.5А-5D - процесс формирования гребня лазерного устройства, согласно данному изобретению, в изометрической проекции;

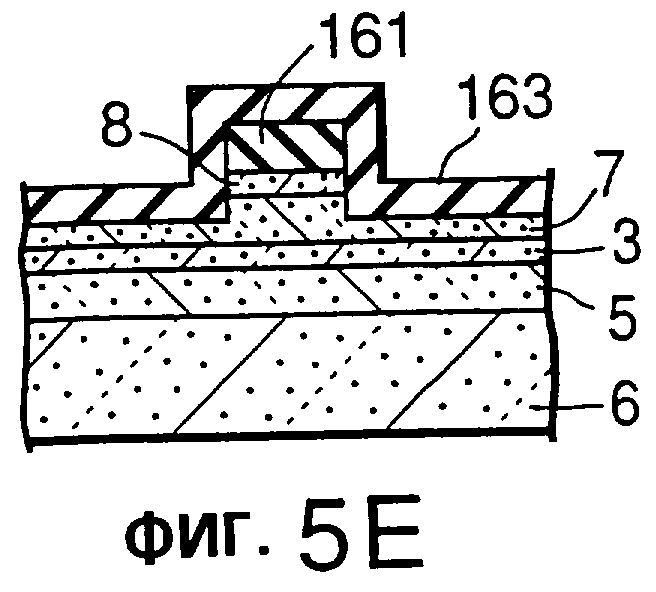

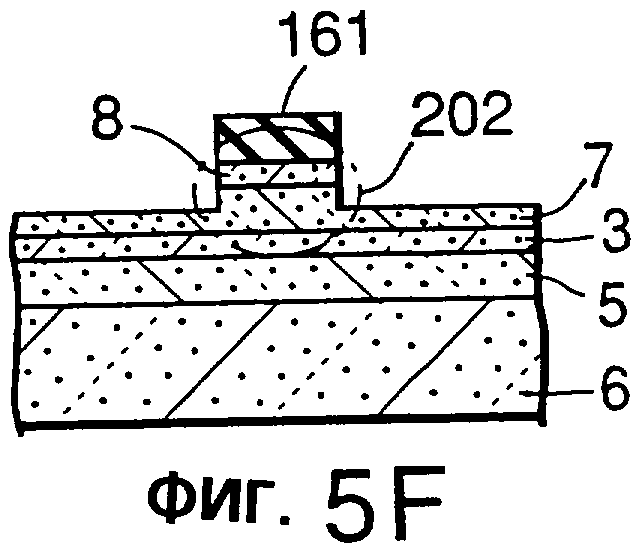

фиг.5Е - разрез части, где следует формировать зону второго волновода, согласно фиг.5С;

фиг.5F - разрез части, где следует формировать зону второго волновода, согласно фиг.5D;

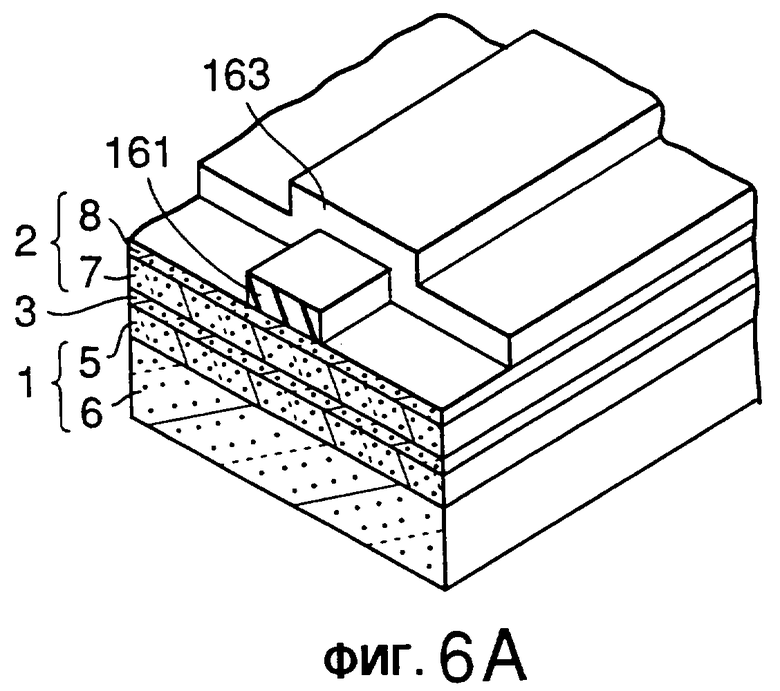

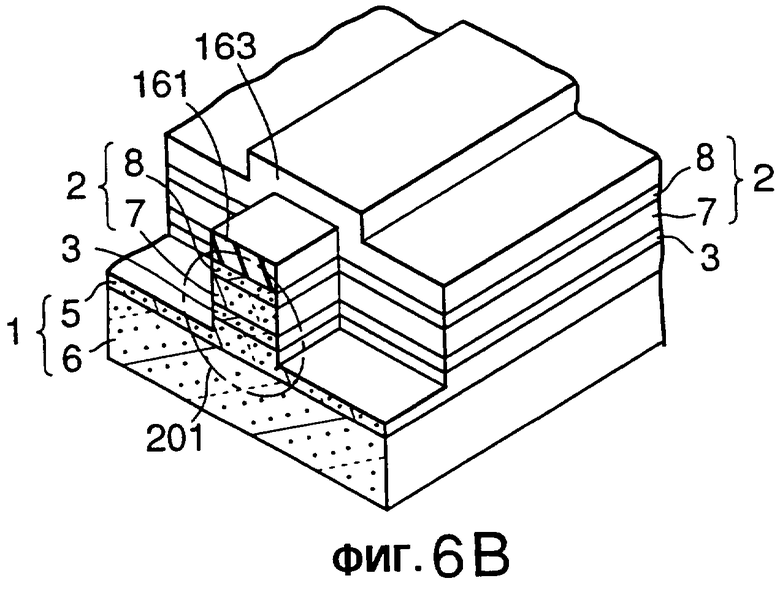

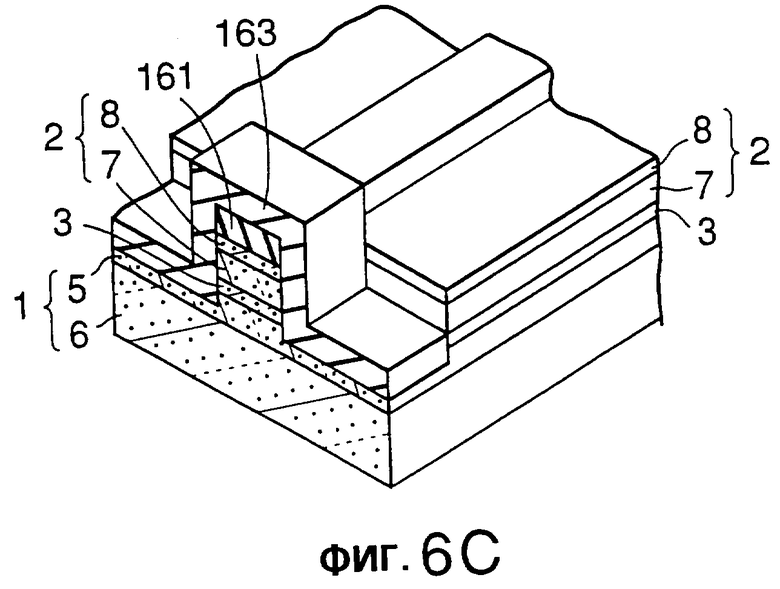

фиг.6А-6С - процесс формирования гребня лазерного устройства, согласно данному изобретению, с помощью способа, отличного от способа, показанного на фиг.5А-5D, в изометрической проекции;

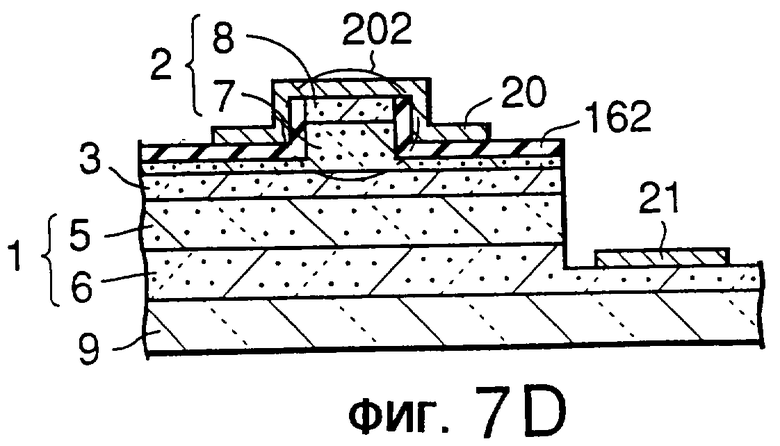

фиг.7А-7D - процесс формирования электродов в лазерном устройстве, согласно данному изобретению, в изометрической проекции;

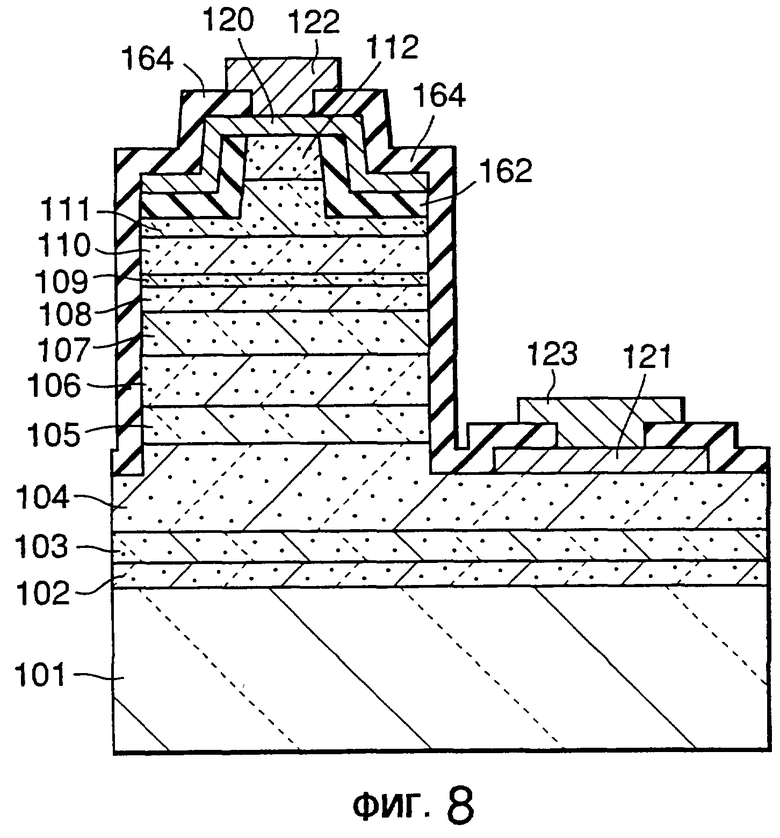

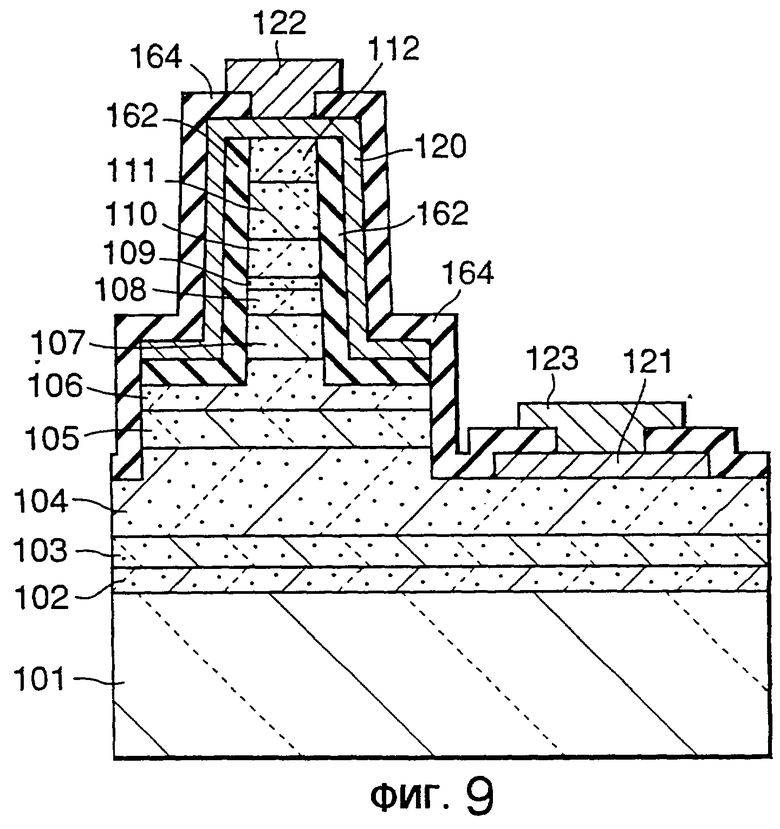

фиг.8 - разрез зоны второго волновода в лазерном устройстве, согласно первому варианту выполнения данного изобретения;

фиг.9 - разрез зоны первого волновода в лазерном устройстве, согласно первому варианту выполнения данного изобретения;

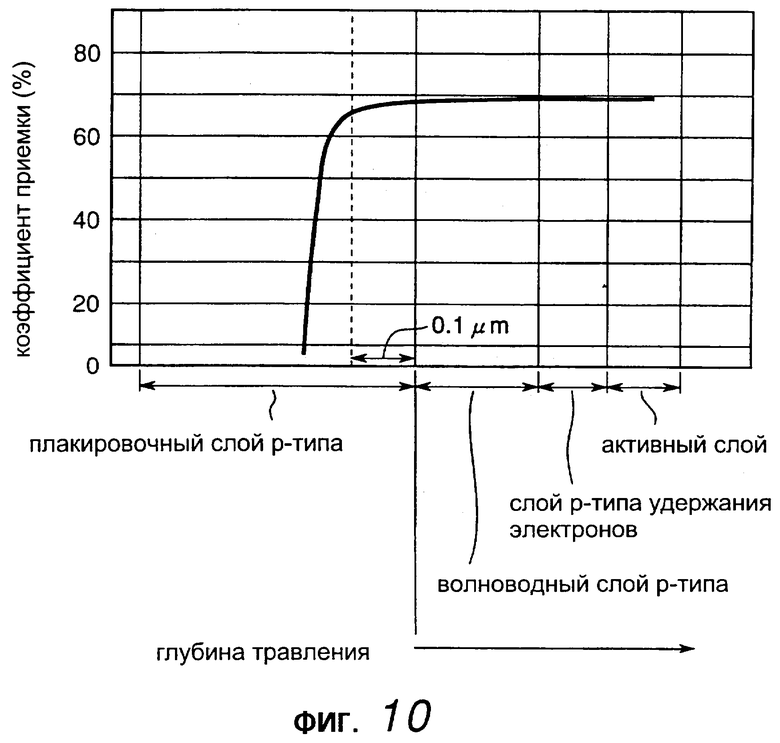

фиг.10 - график коэффициента приемки в зависимости от глубины травления в лазерном устройстве с показателем эффективного преломления;

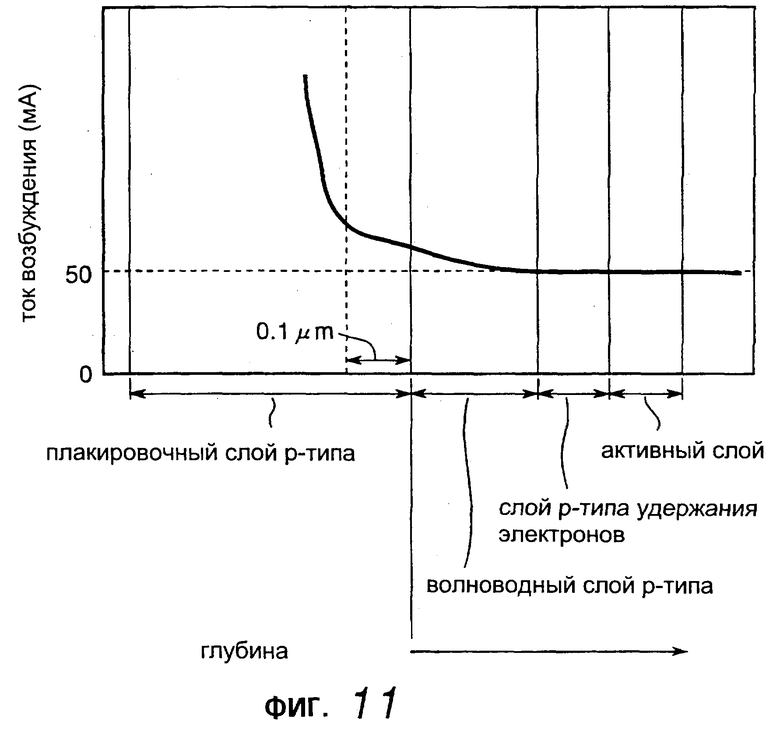

фиг.11 - график тока возбуждения в зависимости от глубины травления в лазерном устройстве с показателем эффективного преломления;

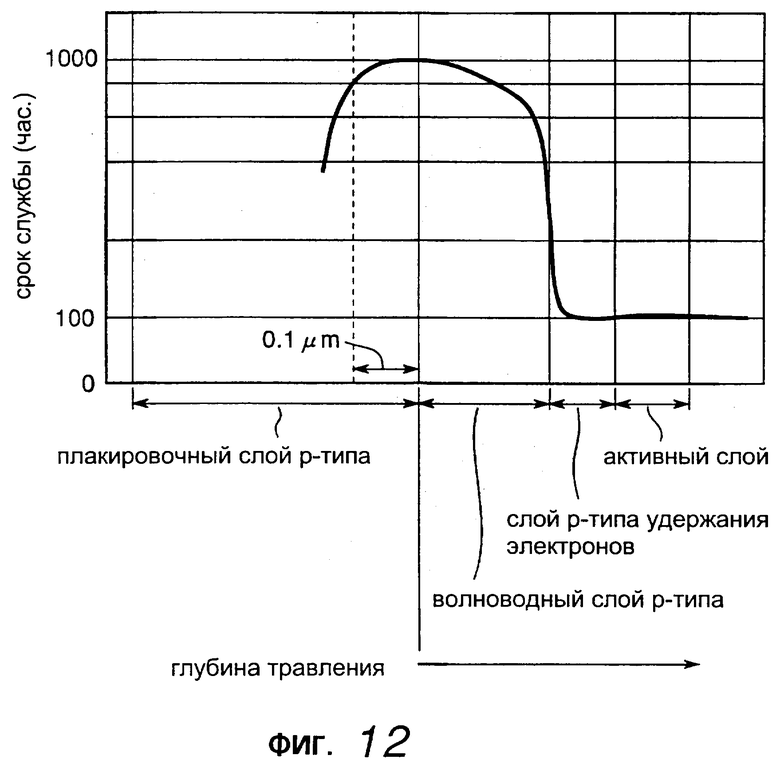

фиг.12 - график срока службы в зависимости от глубины травления в лазерном устройстве с показателем эффективного преломления;

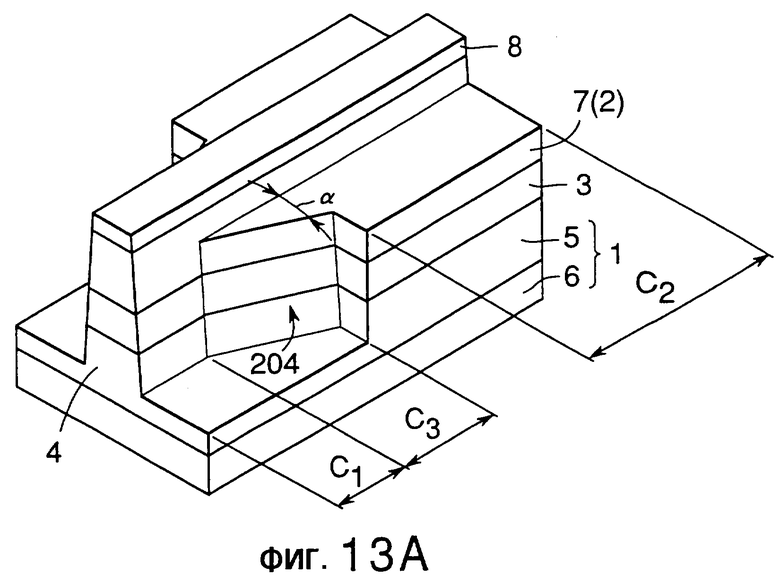

фиг.13А - лазерное устройство, согласно шестому варианту выполнения данного изобретения, в изометрической проекции;

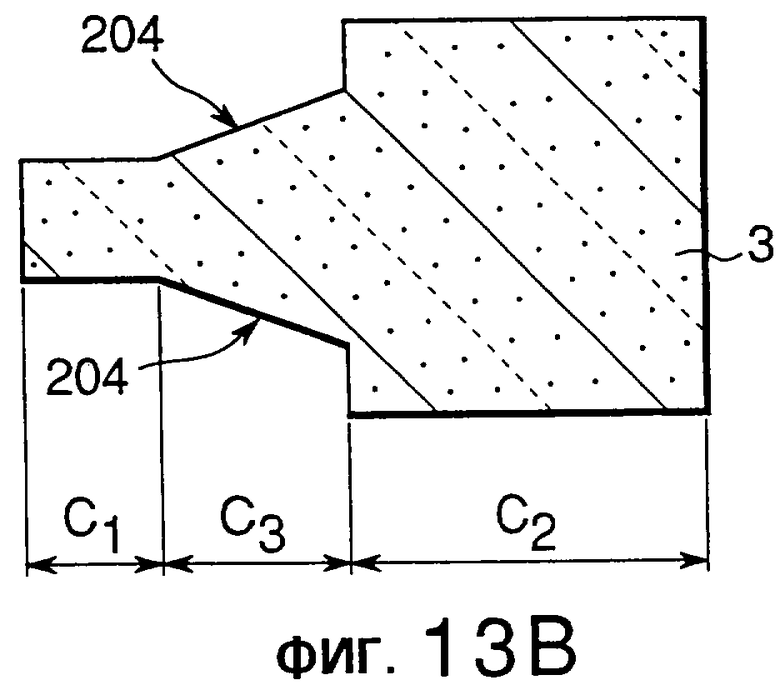

фиг.13В - разрез лазерного устройства, согласно шестому варианту выполнения данного изобретения;

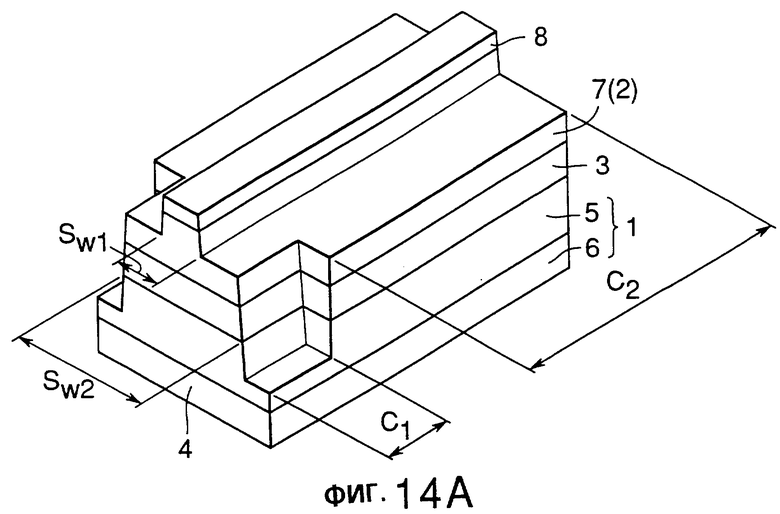

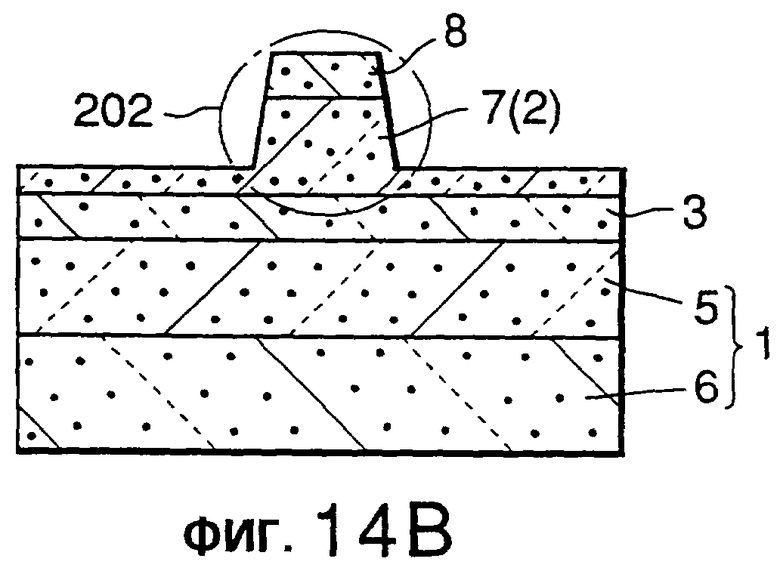

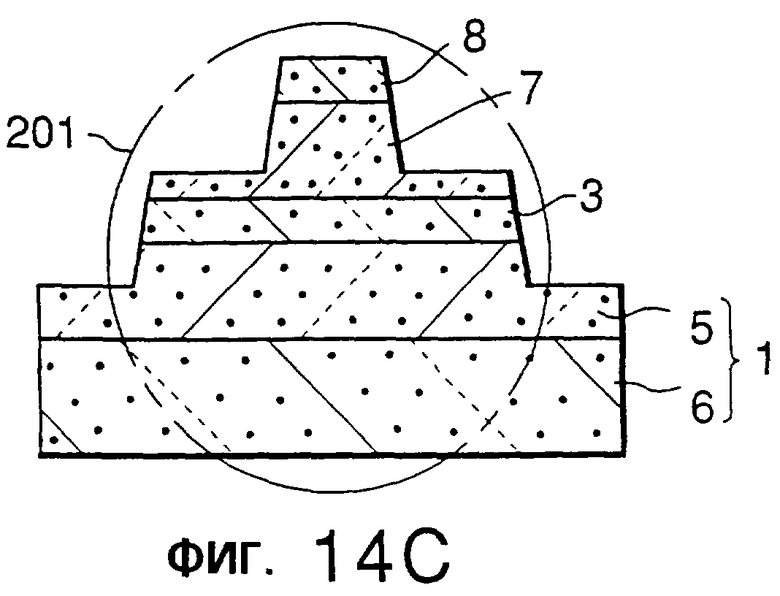

фиг.14А - лазерное устройство, согласно седьмому варианту выполнения данного изобретения, в изометрической проекции;

фиг.14В - разрез лазерного устройства, согласно седьмому варианту выполнения данного изобретения;

фиг.14С - разрез зоны первого волновода в лазерном устройстве, согласно седьмому варианту выполнения данного изобретения;

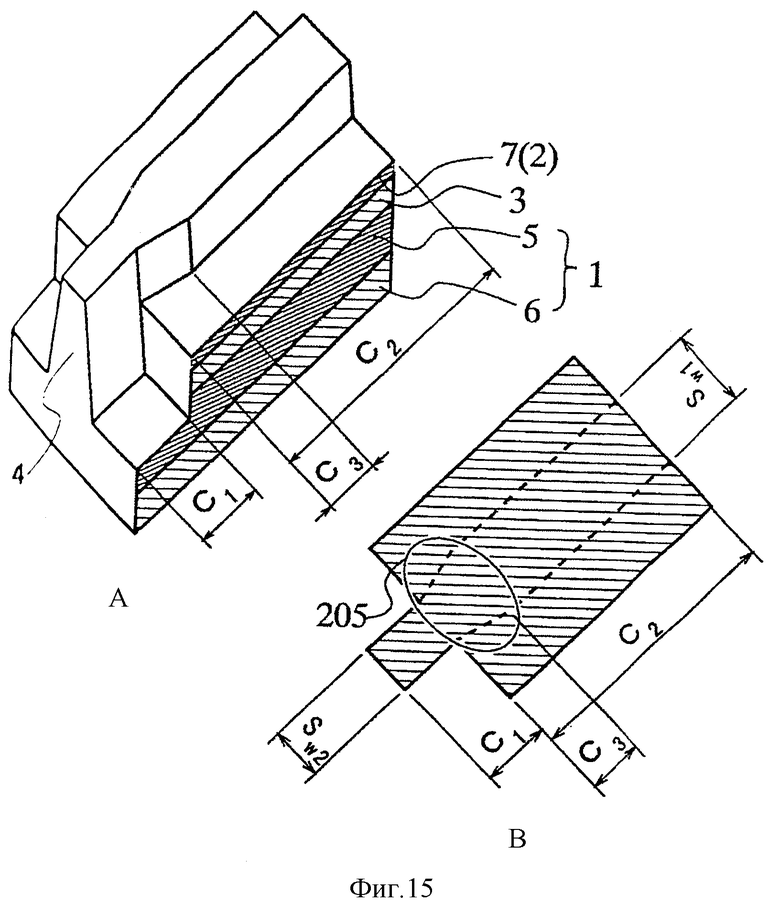

фиг.15А - лазерное устройство, согласно восьмому варианту выполнения данного изобретения, в изометрической проекции;

фиг.15В - разрез лазерного устройства, согласно восьмому варианту выполнения данного изобретения;

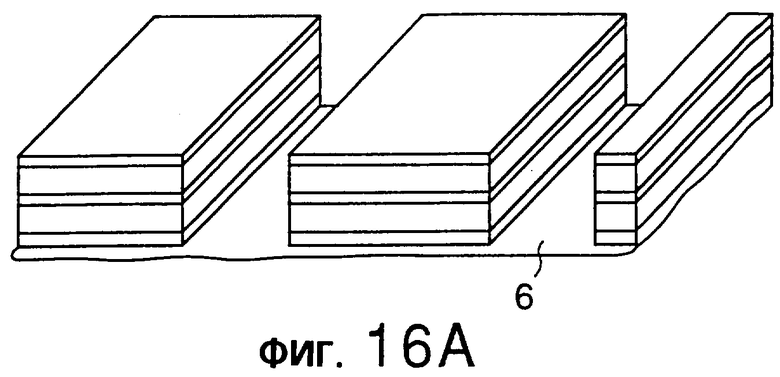

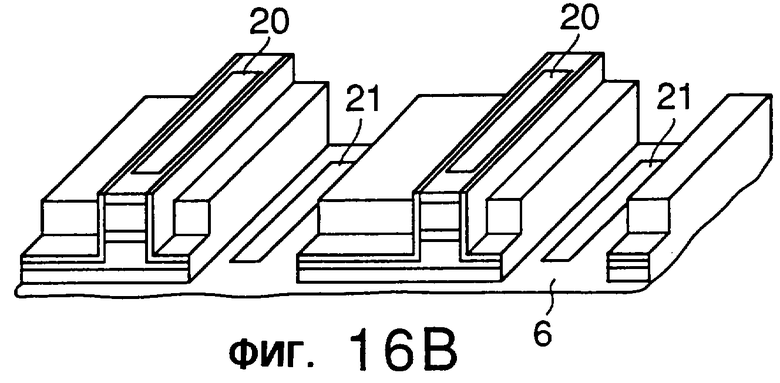

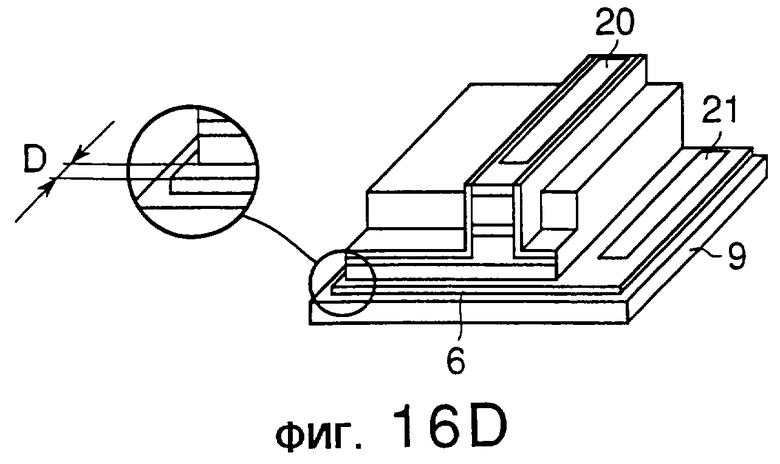

фиг.16А-16D - способ изготовления лазерного устройства, согласно данному изобретению, с использованием устройств, сформированных на кристаллической пластине, в изометрической проекции;

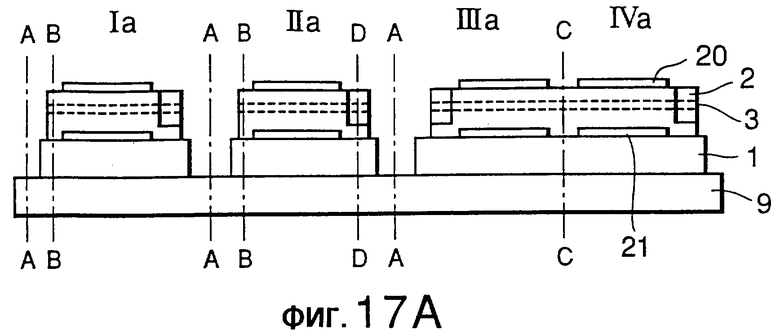

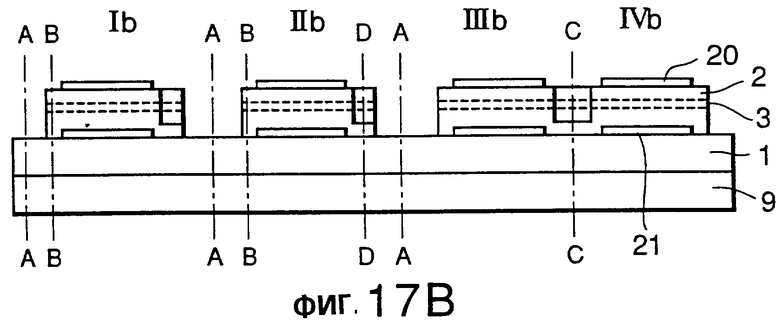

фиг.17А и 17В - разрезы, показывающие место разрезания, согласно способу изготовления лазерного устройства, согласно данному изобретению;

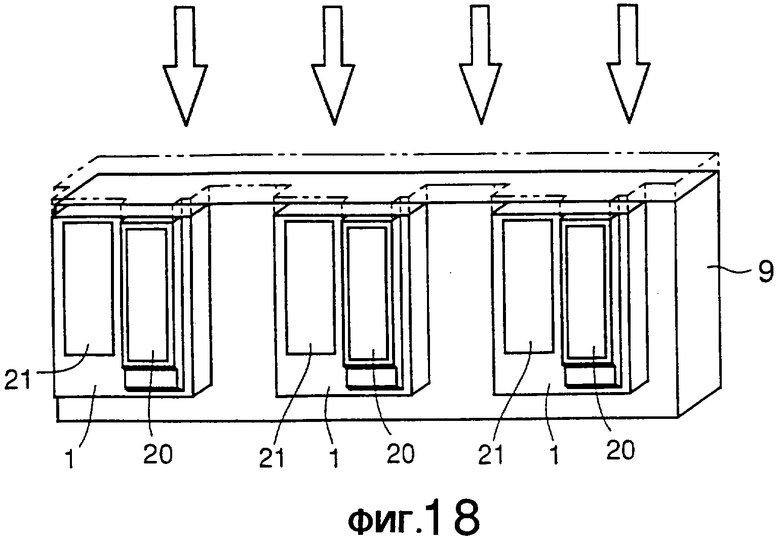

фиг.18 - схема формирования отражательной пленки в соответствии со способом изготовления лазерного устройства, согласно данному изобретению.

Сведения, подтверждающие возможность осуществления изобретения

Ниже приводится описание предпочтительных вариантов выполнения полупроводникового лазерного устройства, согласно данному изобретению, со ссылками на прилагаемые чертежи.

Полупроводниковое лазерное устройство, согласно варианту выполнения данного изобретения, имеет зону C1 первого волновода и зону С2 второго волновода в виде зоны полоскового волновода, как показано на фиг.1А.

Зона C1 первого волновода является волноводной зоной, где сформирован гребень (первый гребень 201), включающий активный слой 3, и создана разница в показателе преломления между активной зоной 3 и зонами (в данном случае в атмосфере), расположенными на обеих сторонах от него, как показано на фиг.1С, для того чтобы локализовать свет внутри активного слоя 3. В данном описании волноводная зона, где заключен свет за счет создания разницы в показателе преломления между активным слоем и зонами на обеих сторонах от него, называются волноводом с показателем полного преломления.

Зона С2 второго волновода является волноводной зоной, где сформирован гребень (второй гребень 202) в полупроводниковом слое, расположенном на активном слое, так что показатель эффективного преломления активного слоя 3, расположенного ниже второго гребня 202, выполнен более высоким, чем показатель преломления активного слоя, расположенного на обеих сторонах его, как показано на фиг.1В, за счет чего свет локализуется внутри активного слоя 3, имеющего более высокий показатель эффективного преломления. В данном описании волноводная зона, где заключен свет за счет создания эффективной разницы в показателе преломления между активным слоем и зонами на обеих сторонах от него, называется волноводом с показателем эффективного преломления.

Полупроводниковый лазер, согласно данному изобретению, характеризуется волноводом с показателем полного преломления и волноводом с показателем эффективного преломления, предусмотренными в волноводе.

В частности, зона С2 второго волновода выполнена посредством формирования слоистого материала, состоящего из слоя проводимости первого типа, активного слоя и слоя проводимости второго типа, которая отличается от проводимости первого типа, расположенных последовательно друг над другом, и формирования второго полоскового гребня 202 на слое 2 проводимости второго типа до такой глубины, чтобы не достичь активного слоя, и зона C1 первого волновода выполнена посредством формирования первого полоскового гребня 201, включающего части слоя 2 проводимости второго типа, активного слоя 3 и слоя 1 проводимости первого типа.

Согласно данному изобретению, за счет наличия зоны C1 первого волновода и зоны C2 второго волновода, указанных выше, можно получать полупроводниковые лазерные устройства с различными характеристиками. В полупроводниковом лазерном устройстве, согласно данному изобретению, волновод, имеющий зону C1 первого волновода и зону C2 второго волновода, можно формировать в различных видах, как показано на фиг.3 и 4. На фиг.3А показан частичный разрез в изометрической проекции лазерного устройства со структурой, в которой полосковый гребень сформирован посредством удаления слоистого материала. На фиг.3В показан разрез при рассмотрении в направлении стрелки на фиг.3А. На фиг.4А и 4В показана структура волновода, отличающаяся от структуры, показанной на фиг.3.

Согласно данному изобретению, как показано на фиг.3 и 4, можно использовать различные конструкции, в которых зона C1 первого волновода и зона С2 второго волновода расположены в разных положениях в направлении резонатора (в продольном направлении полоскового гребня). Полупроводниковый лазер, согласно данному изобретению, может иметь также волноводную зону, отличную от зоны C1 первого волновода и зоны С2 второго волновода. Например, волноводная зона 203, отличная от зоны C1 первого волновода и зоны С2 второго волновода, может быть предусмотрена между зоной C1 первого волновода и зоной C2 второго волновода, как показано на фиг.4А. На фиг.3 показана структура в виде зоны C1 первого волновода, включающей одну из торцевых резонансных поверхностей резонатора, и зоны C2 второго волновода, включающей другую торцевую резонансную поверхность. На фиг.4А показано полупроводниковое устройство, имеющее структуру, в которой первый гребень 201, который составляет зону C1 первого волновода, и второй полосковый гребень 202, который составляет зону С2 второго волновода, соединены волноводной зоной 203, которая сформирована с наклоном относительно вертикального направления (перпендикулярного направлению резонатора). Таким образом, зона C1 первого волновода и зона С2 второго волновода могут быть образованы либо по существу непрерывно в направлении резонатора, как показано на фиг.3, либо с другой зоной, расположенной между ними, как показано на фиг.4А.

Согласно данному изобретению, не обязательно, чтобы ширина первого гребня 201 и ширина второго гребня 202 были по существу одинаковыми. Например, в случае, когда боковая поверхность каждого гребня образована с наклоном, как показано на фиг.1 и 3, то ширина у основания первого гребня 201, предусмотренного для образования зоны C1 первого волновода, и ширина у основания второго гребня 202, предусмотренного для образования зоны С2 второго волновода, становятся неизбежно отличающимися друг от друга. Боковая поверхность первого гребня и боковая поверхность второго гребня предпочтительно лежат в одной плоскости. В то время как полосковые гребни, показанные на фиг.1 и 3, сформированы с обычной мезаструктурой, где боковые поверхности наклонены так, что ширина уменьшается от основания к вершине, гребень может быть также сформирован с перевернутой мезаструктурой, где ширина увеличивается от основания к вершине, и кроме того, обе боковые поверхности мезаструктуры могут быть наклонены либо одинаковым, либо противоположным образом.

Ширина верхней поверхности первого гребня 201 и ширина верхней поверхности второго гребня 202 могут быть разными. Кроме того, ширина первого гребня 201 и ширина второго гребня 202 в горизонтальном поперечном сечении могут быть различными, например прерывисто изменяться на границе первого гребня 201 и второго гребня 202.

Структура резонатора

В полупроводниковом лазерном устройстве, согласно данному изобретению, полосковый волновод выполнен посредством удаления части слоистой структуры и образования гребня. То есть, как показано на фиг.1 и 3, резонатор имеет такую структуру, в которой полосковый гребень сформирован посредством удаления обеих сторон части, которая должна стать гребнем, с помощью травления или других средств в слоистом материале, состоящем из слоя 1 проводимости первого типа, активного слоя 3 и слоя 2 проводимости второго типа, которые подходят для так называемого лазерного устройства с гребенчатым волноводом. Согласно данному изобретению, поскольку, по меньшей мере, зона C1 первого волновода и зона C2 второго волновода созданы с помощью полоскового гребня, то можно улучшить характеристики луча и, в частности, можно управлять диаграммой направленности в дальней зоне с желаемой формой от эллиптической до настоящей круговой, так что можно получать различные лазерные устройства, имеющие различные характеристики. Полосковый гребень не ограничивается обычной мезаструктурой, показанной на фиг.1 и 3, и может быть сформирован в виде перевернутой мезаструктуры или в виде полосок, имеющих вертикальные боковые поверхности. То есть, форму гребня можно изменять в соответствии с требуемыми характеристиками лазера.

Кроме того, в полупроводниковом лазерном устройстве, согласно данному изобретению, гребень может быть заглублен посредством повторного выращивания кристалла на обеих сторонах гребня после формирования полосковых гребней 201, 202 при создании зоны C1 первого волновода и зоны С2 второго волновода.

Как указывалось выше, поскольку данное изобретение предполагает наличие полосковой волноводной структуры, имеющей полосковый гребень, то не только обеспечивается возможность изготовления с низкой стоимостью, но также возможность изготовления лазерных устройств, имеющих различные характеристики, посредством расположения в волноводе зоны C1 первого волновода и зоны С2 второго волновода в различных комбинациях. Например, поскольку обеспечивается возможность управления характеристиками лазера, то можно обеспечивать удовлетворительную диаграмму направленности в дальней зоне без использования корректирующих линз или т.п.

В лазерном устройстве, согласно данному изобретению, первый и второй полосковые гребни 201, 202, созданные в зоне C1 первого волновода и зоне С2 второго волновода, имеют конфигурацию, показанную на фиг.1В и 1С.

Данное изобретение применимо также к устройствам, не являющимся лазерным колебательным устройством, например к устройствам, излучающим свет с торцевой поверхности, таким как светоизлучающие диоды. Устройство, имеющее показанную на фиг.1 конструкцию, может работать в качестве светоизлучающего диода посредством возбуждения устройства ниже уровня колебаний, и устройство может излучать свет из торцевой поверхности без получения лазерных колебаний посредством отклонения волновода из направления, которое перпендикулярно торцевой поверхности, вместо выполнения волновода, перпендикулярного торцевой поверхности.

Слоистая структура

Ниже приводится подробное описание структуры слоистого материала, состоящего из слоя проводимости первого типа, активного слоя и слоя проводимости второго типа, предусмотренных в полупроводниковом устройстве, согласно этому варианту выполнения.

В полупроводниковом устройстве, согласно данному варианту выполнения, как показано на фиг.1, плакировочные слои 5, 7 образованы в слое 1 проводимости первого типа и в слое 2 проводимости второго типа, соответственно, и свет локализован в направлении толщины посредством расположения активного слоя 3 между плакировочными слоями 5, 7. Таким образом, образуется волноводная зона внутри слоистого материала, где свет локализован в направлении ширины (перпендикулярно направлению толщины или перпендикулярно направлению резонанса) с помощью гребня, а также свет локализован в направлении ширины с помощью плакировочных слоев 5, 7. В полупроводниковом лазерном устройстве, согласно данному изобретению, можно использовать различные типы полупроводниковых материалов, известных из уровня техники, такие как материалы, основанные, например, на GaAlAs, InGaAsP и GaAlInN.

В полупроводниковом лазерном устройстве, согласно данному изобретению, полосковая волноводная зона сформирована в соответствии с гребнем в активной зоне между слоем проводимости первого типа и слоем проводимости второго типа и вблизи него, в то время как продольное направление полоски и направление распространения света являются по существу идентичными. То есть, хотя полосковая волноводная зона выполнена в основном из активного слоя, в котором локализован свет, часть света направляется с рассеянием вблизи него, и поэтому между активным слоем и плакировочным слоем может быть выполнен направляющий слой, так что зона, включающая направляющий слой, может использоваться в качестве оптического волноводного слоя.

Зона С2 второго волновода

Зона C2 второго волновода, согласно данному изобретению, является зоной, предусмотренной в качестве волновода с показателем эффективного преломления в волноводе полупроводникового лазерного устройства. А именно, полосковый гребень 201 образован в слое 2 проводимости второго типа, расположенном на активном слое 3 слоистого материала, и полосковая волноводная зона сформирована посредством обеспечения эффективной разницы в показателе преломления в направлении плоскости (в направлении ширины) активного слоя.

В лазерном устройстве с показателем эффективного преломления, согласно уровню техники, в котором волновод состоит только из зоны С2 второго волновода, полосковый гребень 202 сформирован посредством травления с использованием маски 20 после формирования полупроводниковых слоев, как показано на фиг.2. Поскольку полосковый гребень 202 сформирован посредством травления до глубины, которая не достигает активного слоя для обеспечения эффективной разницы в показателе преломления в активном слое (волноводном слое), то характеристики устройства значительно изменяются в зависимости от ширины Sw полоски, высоты Sh1 гребня (глубины полоски) и расстояния Sh2 между поверхностью, подвергаемой травлению, и верхней плоскостью активного слоя, как показано на фиг.2В. Эти факторы приводят к значительному разбросу характеристик устройств во время их изготовления. То есть, разброс характеристик устройств обуславливаются непосредственно погрешностью Hd высоты гребня (ширины полоски) и погрешностью Wd ширины полоски в соответствии с точностью травления, показанного на фиг.2С и 2D. Это объясняется тем, что волноводная зона, сформированная в активном слое (волноводном слое), выполнена посредством использования эффективной разницы в показателе преломления относительно гребня 202 с помощью полоскового гребня 202, созданного в активном слое (волноводном слое), и поэтому конфигурация гребня имеет значительное влияние на эффективную разницу в показателе преломления. Погрешность Hd высоты гребня является также погрешностью расстояния между поверхностью, подвергнутой травлению, и верхней плоскостью активного слоя. Когда расстояние Sh2 между верхней плоскостью активного слоя и поверхностью, подвергаемой травлению, слишком большое, то эффективная разница в показателе преломления становится меньше, что приводит к значительному влиянию на характеристики устройства, такие как недостаточная локализация света. Как указывалось выше, поскольку показатель эффективного преломления зависит от расстояния Sh2 между поверхностью, подвергаемой травлению, и верхней плоскостью активного слоя, то изменения в расстоянии вызывают изменения показателя эффективного преломления.

На фиг.10, 11 и 12 показана доля изделий, прошедших проверку глубины травления, тока возбуждения и срока службы для лазерного устройства с показателем эффективного преломления, согласно уровню техники. Как следует из указанных фигур, характеристики лазерного устройства являются весьма чувствительными к глубине травления.

В полупроводниковом лазерном устройстве, согласно данному изобретению, поскольку зона С2 второго волновода, сформированная посредством травления до глубины, которая не достигает активного слоя, создана в виде части волновода, то исключается повреждение травлением активного слоя в зоне С2 второго волновода, и поэтому можно улучшить надежность устройства. В случае применения материала, который вызывает значительное изменение характеристик устройства при воздействии атмосферы на активный слой, создание зоны С2 второго волновода обеспечивает возможность исключения ухудшения надежности устройства.

Зона C1 первого волновода

Согласно данному изобретению, лазерные устройства с различными характеристиками можно легко изготавливать посредством формирования зоны C1 первого волновода дополнительно к зоне С2 второго волновода в виде полосковой волноводной зоны, как указывалось выше. Это обеспечивается за счет превосходной управляемости поперечной моды зоны C1 первого волновода, которая выполняется посредством формирования полоскового гребня 201, который включает части активного слоя и слоя 1 проводимости первого типа в слоистой структуре.

В зоне C1 первого волновода, поскольку свет локализован за счет действительной разницы в показателе преломления между активным слоем и зонами, расположенными на обеих его сторонах, с помощью ограничения ширины активного слоя первым гребнем, то обеспечивается возможность более эффективной локализации света.

Таким образом, обеспечивается возможность надежного подавления ненужной поперечной моды колебаний и более эффективного управления поперечной модой.

Согласно данному изобретению, как указывалось выше, за счет создания зоны C1 первого волновода, имеющей превосходную управляемость поперечной модой в волноводной зоне, подавляется ненужная поперечная мода колебаний в зоне C1 первого волновода, что улучшает управляемость поперечной модой всего устройства и обеспечивает возможность простого изготовления лазерных устройств с различными характеристиками луча.

С помощью лазерного устройства, согласно данному изобретению, можно легко обеспечивать лазерный луч желаемой конфигурации посредством формирования зоны C1 первого волновода на одном конце с включением резонансной торцевой поверхности лазерного резонатора. Другими словами, предпочтительно выполнять лазерную резонансную торцевую поверхность 4 так, чтобы она соответствовала торцевой поверхности зоны C1 первого волновода, как показано на фиг.3В, 4А и 4В. Это объясняется тем, что когда зона вблизи резонансной торцевой поверхности включена в зону C1 первого волновода, то поперечной модой света можно управлять перед и после отражения на резонансной торцевой поверхности, так что управление поперечной модой осуществляется в волноводе более эффективно, чем в случае создания в другой зоне.

Кроме того, согласно данному изобретению, можно получать лазерное устройство, имеющее превосходные характеристики луча, такие как диаграмма направленности в дальней зоне и коэффициент формы лазерного луча, с использованием торцевой поверхности зоны C1 первого волновода в качестве лазерной резонансной торцевой поверхности и использования лазерной резонансной торцевой поверхности в качестве плоскости излучения света. Это объясняется тем, что при этой конструкции за счет создания зоны C1 первого волновода на плоскости излучения лазерного луча, обеспечивается возможность более легкого управления поперечной модой в зоне C1 первого волновода, так что можно легко управлять характеристиками луча. В случае, когда зона C1 первого волновода состоит из первого полоскового гребня 201, как показано на фиг.3, 4, можно легко управлять поперечной модой и можно получать желаемые характеристики луча с высокой точностью посредством регулирования ширины полоски первого гребня 201.

Длина зоны C1 первого волновода, созданной в плоскости излучения света, может равняться, по меньшей мере, одной длине волны излучаемого лазером света, хотя предпочтительной является длина, в несколько раз превышающая длину волны с учетом функции управления поперечной модой колебаний, что обеспечивает возможность получения желаемых характеристик луча.

А именно, предпочтительно выполнять зону C1 первого волновода с длиной 1 мкм или длиннее, что обеспечивает удовлетворительное управление поперечной модой. Что касается процесса изготовления, то предпочтительно формировать зону первого волновода с длиной 5 мкм или более, поскольку при этой длине полосковый гребень 201 можно формировать с большей точностью.

Ширина активного слоя (длина в направлении, перпендикулярном направлению резонатора) может составлять 10 мкм. Предпочтительно 50 мкм или более, и более предпочтительно 100 мкм или более. При такой конструкции, поскольку пара из положительного и отрицательного электродов расположены напротив друг друга через подложку, то ширина активного слоя становится эквивалентом ширины кристалла. В конструкции, в которой пара из положительного и отрицательного электродов предусмотрена на одной стороне подложки, поверхность экспонируется для формирования электродов в слое проводимости первого типа, длина является шириной кристалла за вычетом ширины части, которую удаляют для формирования экспонированной поверхности.

Конструкция волновода

Лазерное устройство, согласно данному изобретению, характеризуется полосковой волноводной зоной, имеющей, по меньшей мере, зону C1 первого волновода и зону C2 второго волновода, так чтобы можно было легко модифицировать характеристики лазерного устройства посредством изменения расположения волноводных зон в резонаторе без модификации сложной конструкции устройства. А именно, посредством расположения зоны C1 первого волновода на резонансной торцевой поверхности, как указывалось выше, можно легко управлять характеристиками луча и легко получать желаемые характеристики. Кроме того, за счет выбора доли волновода, занимаемой зоной C1 первого волновода, в которой экспонированная боковая поверхность активного слоя меньше, чем в зоне С2 второго волновода, можно изготавливать лазерное устройство с высокой надежностью. Это объясняется тем, что долю активного слоя, не поврежденную травлением, можно увеличить путем создания большей зоны C2 второго волновода в волноводе. В результате, можно увеличить срок службы устройства и уменьшить разброс величин срока службы среди устройств.

Хотя лазерное устройство, согласно данному изобретению, имеет, по меньшей мере, зону C1 первого волновода и зону C2 второго волновода в качестве волновода, может быть предусмотрена волноводная зона, отличающаяся от зоны C1 первого волновода и зоны С2 второго волновода. Например, можно использовать плоскую поверхность 203, сформированную с наклоном между зоной C1 первого волновода и зоной C2 второго волновода, как показано на фиг.4А. Таким образом, дополнительно к зоне C1 первого волновода и зоне С2 второго волновода может быть предусмотрен волновод, отличающийся от них. Кроме того, зона C1 первого волновода и зона С2 второго волновода могут быть предусмотрены каждая в волноводе, или же могут быть предусмотрены во множестве, как показано на фиг.4В. Кроме того, между зоной C1 первого волновода и зоной С2 второго волновода может быть не предусмотрено ничего, как показано на фиг.3 и 4В, или же может быть предусмотрен наклон, противоположный показанному на фиг.4А, так что зона C1 первого волновода и зона С2 второго волновода частично накладываются друг на друга.

Лазерное устройство, согласно данному изобретению, может также иметь конструкцию, в которой дополнительно к зоне C1 первого волновода и зоне С2 второго волновода образована зона С3 третьего волновода, так что боковая поверхность активного слоя 204 (боковая поверхность волноводного слоя) наклонена относительно направления резонатора. На фиг.13А схематично показана структура устройства в изометрической проекции, а на фиг.13В - в разрезе, показывающем часть вблизи соединения между верхним плакировочным слоем 7 и активным слоем 3. В этой конструкции зона С3 третьего волновода совместно использует полосковый гребень 202 на плакировочном слое 7 с зоной C2 второго волновода, а торцевая поверхность 204 (боковая поверхность) выполнена в наклонной конфигурации. В лазерном устройстве, имеющем указанную конструкцию, свет, направляемый боковой поверхностью 204, можно отражать полностью посредством выбора угла α между направлением АА резонатора и направлением ВВ боковой поверхности активного слоя, как показано на фиг.13В, что обеспечивает возможность направления света в зону C1 первого волновода с полосковой конструкцией. А именно, когда угол α равен 70° или меньше, то угол падения света в направлении АА резонатора на торцевой поверхности 204 может быть равен 20° или больше, так что может быть обеспечено полное отражение. Таким образом, угол α можно устанавливать в пределах от 0° до 70° в соответствии с применением. Например, когда угол α равен 20° или меньше, то угол падения света в направлении АА резонатора на торцевой поверхности 204 может быть выбран равным 70° или более, что обеспечивает полное отражение без потерь. В зоне С2 второго волновода, хотя полосковая волноводная зона образована с использованием эффективной разницы в показателе преломления в активном слое (волноводном слое), существует свет, который направляется наружу волноводной зоны, и тем самым часть света отражается на торцевой поверхности зоны С2 второго волновода.

В этом случае, когда увеличивается потеря света, то уменьшается выходная мощность, что приводит к уменьшению эффективности зависимости выходной оптической мощности от тока. Когда зона С2 второго волновода шире зоны C1 первого волновода, то создание зоны С3 третьего волновода между зоной С2 второго волновода и зоной C1 первого волновода уменьшает потери света, обеспечивая тем самым возможность удовлетворительного направления света в место стыка с зоной C1 первого волновода, как показано на фиг.13.

В лазерном устройстве, согласно данному изобретению, полосковые гребни 201, 202, которые образуют зону C1 первого волновода и зону С2 второго волновода, могут иметь разную ширину. Можно получать лучи с разными коэффициентами формы посредством изменения ширины полосок. Поэтому первый гребень и второй гребень можно создавать с шириной, соответствующей применению лазерного устройства, согласно данному изобретению. В то время как небольшая ширина требует точности в управлении шириной, она обеспечивает такие характеристики, как почти точный круг в диаграмме направленности в дальней зоне, или же обеспечивает возможность изменения расхождения луча в соответствии с шириной. А именно, когда ширина постепенно уменьшается в части 205 зоны С2 второго волновода, как показано, например, на фиг.15, то ширина полоски в месте стыка с зоной C1 первого волновода может равняться ширине SW2 полоски, что обеспечивает возможность выделения лазерного луча с разными модами в соответствии с шириной зоны C1 первого волновода. На фиг.15 показана часть, где ширина зоны С2 второго волновода постепенно уменьшается, в виде зоны С3 третьего волновода.

Как показано на фиг.15, для образования зоны С2 второго волновода создан первый гребень 202, имеющий ширину SW1 больше ширины Sw2 полоски первого гребня, который образует зону C1 первого волновода, что обеспечивает создание волновода, который подвержен меньшему изменению характеристик при изменении показателя эффективного преломления. Одновременно в зоне С3 третьего волновода создана зона 205, имеющая ширину полоски, наклоненную в волноводе, для плавного соединения волноводных зон с разной шириной полосок, что минимизирует потери в месте стыка. Гребень для образования зоны С3 третьего волновода может быть создан над активной зоной, как показано на фигуре, или на глубине, достигающей слоя первой проводимости посредством травления аналогично зоне C1 первого волновода или в положении, расположенном между ними.

Полосковый гребень для образования первой и второй волноводных зон, согласно данному изобретению, может быть сформирован с разными конфигурациями, например, с сужающейся конфигурацией, где ширина полоски изменяется в направлении полоски (в продольном направлении полоски). А именно, как показано в первом варианте выполнения на фиг.15, в волноводной структуре, имеющей зону C1 первого волновода, расположенную на излучающем свет конце, зону С2 второго волновода, имеющую большую ширину полоски, можно формировать с такой конфигурацией, чтобы ширина полоски уменьшалась в направлении более узкой зоны C1 первого волновода, что уменьшает световой волновод к месту стыка обеих частей. Такая сужающаяся полоска может быть сформирована частично как полоска каждой волноводной зоны, или же сформирована с сужающейся конфигурацией по всей длине полоски, или же с конфигурацией, имеющей множество сужающихся полосок, имеющих ширину, которая уменьшается в направлении их обоих концов.

Полоска в нитридном полупроводнике

Ниже приводится описание полупроводникового лазерного устройства, согласно данному изобретению, состоящему из полупроводников проводимости первого типа и проводимости второго типа и активного слоя, выполненного из нитридного полупроводника.

Нитридный полупроводник, используемый в лазерном устройстве, согласно данному изобретению, может быть GaN, AlN или InN или смешанным из них кристаллом, а именно полупроводником нитридов элементов группы III-IV (InbAldGa1-b-dN, 0≤b, 0≤d, b+d<1). Можно использовать также смешанные кристаллы, полученные с использованием В в качестве элемента группы III или посредством частичного замещения N, элемента группы V, на As или Р. Нитридный полупроводник может быть выполнен с желательным типом проводимости посредством добавления примеси соответствующего типа проводимости. В качестве примеси n-типа можно использовать элементы группы IV или VI, такие как Si, Ge, Sn, S, O, Ti и Zr Si, в то время как Si, Ge или Sn являются предпочтительными, и наиболее предпочтительно используется Si. В качестве примеси p-типа можно использовать Be, Zn, Mn, Cr, Mg, Ca или т.п., и предпочтительно используется Mg. В качестве специального примера лазерного устройства, согласно данному изобретению, ниже приводится описание нитридного полупроводникового лазерного устройства. В данном случае понятие нитридное полупроводниковое лазерное устройство относится к лазерному устройству, где используется нитридный полупроводник в любом слое проводимости первого типа, активном слое или слое проводимости второго типа, которые образуют слоистый материал, или предпочтительно во всех этих слоях. Например, плакировочные слои, выполненные из нитридного полупроводника, образованы в слое проводимости первого типа и в слое проводимости второго типа, в то время как активный слой образован между двумя плакировочными слоями, образуя тем самым волновод. В частности, слой проводимости первого типа включает слой нитридного полупроводника n-типа, а слой проводимости второго типа включает слой нитридного полупроводника p-типа, в то время как активный слой включает нитридный полупроводниковый лазер, который включает In.

Активный слой

Согласно данному изобретению, когда полупроводниковое лазерное устройство, согласно данному изобретению, состоит из нитридного полупроводника, создание слоя нитридного полупроводника, который включает In, в активном слое, обеспечивает возможность излучения лазерного света в диапазоне длин волн от синего до красного цвета в ультрафиолетовом и видимом диапазонах. Хотя лазерное устройство может претерпевать очень значительное повреждение нитридного полупроводникового лазера, включающего In, при воздействии атмосферы на активный слой, такое повреждение устройства можно минимизировать, согласно данному изобретению, поскольку устройство включает зону C1 второго волновода, которая состоит из первого гребня 202, созданного на такой глубине, которая не достигает активного слоя. Это объясняется тем, что низкая температура плавления In делает нитридный полупроводник, который включает In, склонным к разложению и испарению и склонным к повреждению во время травления, и делает сложным сохранение кристалличности во время последующего экспонирования активного слоя, что приводит к более короткому сроку службы устройства.

На фиг.12 показана взаимосвязь между глубиной травления для формирования полоскового гребня и сроком службы устройства. Как следует из графика, срок службы устройства уменьшается очень сильно, когда процесс травления достигает активного слоя, который имеет нитридный полупроводник, который включает In, и экспонирование активного слоя приводит к значительному ухудшению надежности лазерного устройства.

Поскольку лазерное устройство, согласно данному изобретению, снабжено зоной C1 первого волновода и зоной С2 второго волновода в качестве волновода, то можно получить лазерное устройство с превосходной надежностью даже в нитридном полупроводниковом лазерном устройстве, которое в противном случае претерпевает ухудшение характеристик, когда на активный слой воздействует атмосфера. Это объясняется тем, что первый гребень 201, созданный для образования зоны C1 первого волновода, образует только часть волновода, так что можно исключить ухудшение надежности устройства. Когда, например, длина резонатора выбрана равной 650 мкм и длина первого гребня 201, созданного для образования зоны C1 первого волновода, выбрана равной 10 мкм в нитридном полупроводниковом лазерном устройстве, согласно данному изобретению, то подтверждается, что устройство не претерпевает ухудшения надежности за счет экспонирования активного слоя в первом гребне и обеспечивается срок службы в несколько тысяч часов при работе с выходной мощностью 5 мВт.

В нитридном полупроводниковом лазерном устройстве, согласно данному изобретению, ширина полоски гребня, который образует зону C1 первого волновода или зону С2 второго волновода, предпочтительно выбрана в диапазоне от 0,5 до 4 мкм или более, предпочтительно в диапазоне от 1 до 3 мкм, что обеспечивает возможность колебаний в устойчивой поперечной моде с основной (единственной) модой. Когда ширина полоски гребня меньше 1 мкм, то становится трудным формирование гребня, в то время как ширина в 3 мкм или более может приводить к многомодовым колебаниям в поперечной моде в зависимости от длины волны лазерных колебаний, а ширина в 4 мкм или более делает невозможным обеспечение устойчивой поперечной моды. Согласно данному изобретению, управление шириной в диапазоне от 1,2 до 2 мкм делает возможным дальнейшую эффективную стабилизацию поперечной моды с высокой выходной оптической мощностью (эффективное подавление колебаний в ненужной поперечной моде). Согласно данному изобретению, хотя является благоприятным для ширины полоски гребня, когда зона C1 первого волновода или зона С2 второго волновода находятся внутри указанного выше диапазона, предпочтительно выбирать полосковый гребень 201 зоны C1 первого волновода внутри указанного диапазона, если зона C1 первого волновода создана на излучающей свет стороне резонаторной плоскости. Кроме того, данное изобретение не ограничено такой узкой полосковой структурой, описанной выше, и его можно использовать для полоски, имеющей ширину 5 мкм и больше. Кроме того, в конструкции, в которой зона C1 первого волновода расположена на конце волновода, ширину полоски зоны С2 второго волновода можно выбирать относительно свободно для управления характеристиками лазерного луча с помощью в основном зоны C1 первого волновода.

В нитридном полупроводниковом лазерном устройстве, согласно данному изобретению, когда торцевая поверхность зоны C1 первого волновода используется в качестве резонансной торцевой поверхности (поверхности излучения света), то можно получить лазерное устройство, имеющее превосходную управляемость поперечной модой, диаграммой направленности в дальней зоне, коэффициентом формы луча и надежностью устройства. Это объясняется тем, что как указывалось выше, можно управлять светом, излучаемым лазером, непосредственно перед излучением посредством травления глубже, чем активный слой, создавая тем самым зону C1 первого волновода на стороне излучения света резонансной плоскости, что обеспечивает возможность получения лазерных лучей разной формы и с разными размерами пятна.

Активный слой может иметь структуру с квантовыми потенциальными ямами и в данном случае структуру с одиночными квантовыми потенциальными ямами или структуру с множественными квантовыми потенциальными ямами. Можно изготавливать лазерное устройство высокой мощности и устройство излучения света с торцевой поверхности с использованием структуры с квантовыми потенциальными ямами. Второй полосковый гребень 202, образованный для создания зоны C2 второго волновода, формируется за счет травления на такую глубину, которая не достигает активного слоя. В данном описании утверждение о том, что второй полосковый гребень 202 расположен над активным слоем, означает, что он сформирован посредством травления на глубину, которая не достигает активного слоя. То есть, второй полосковый гребень 202, который образует зону С2 второго волновода, расположен над стыком между активным слоем и слоем, сформированным в контакте с ним и выше его.

Активный слой из нитридного полупроводника предпочтительно является нитридным полупроводником, который включает In, как указывалось выше, и, в частности, предпочтительно используется нитридный полупроводник, представленный формулой AlxInyGa1-x-yN (0≤х≤1,0≤у≤1, х+у≤1). В данном случае, нитридный полупроводник предпочтительно используется в качестве слоя с потенциальными ямами в активном слое со структурой с квантовыми потенциальными ямами. В диапазоне длин волн (от 380 нм до 550 нм) от ближнего ультрафиолетового света до видимого зеленого света предпочтительно используется InyGa1-yN (0<у). В диапазоне более длинных волн (красного света) можно также использовать InyGa1-yN (0<у), в этом случае лазерный луч с желаемой длиной волны может излучаться посредством изменения доли у примеси In. В диапазоне длин волн короче 380 нм, поскольку длина волны, которая соответствует запрещенной ширине полосы GaN, равна 365 нм, то энергия щели диапазона почти равна или больше требуемой энергии GaN, и поэтому используется AlxInyGa1-x-yN (0≤х≤1,0≤у≤1, х+у≤1).

В случае выполнения активного слоя со структурой с квантовыми потенциальными ямами толщина слоя потенциальных ям находится в диапазоне от 10  до 300

до 300  и предпочтительно в диапазоне от 20

и предпочтительно в диапазоне от 20  до 200

до 200  , что позволяет уменьшить Vf и плотность порогового тока. С учетом кристалла слой относительно равномерного качества без изменений толщины можно получить при толщине 20

, что позволяет уменьшить Vf и плотность порогового тока. С учетом кристалла слой относительно равномерного качества без изменений толщины можно получить при толщине 20  или более, и кристалл можно выращивать при минимизации образования дефектов кристалла за счет ограничения толщины до 200

или более, и кристалл можно выращивать при минимизации образования дефектов кристалла за счет ограничения толщины до 200  . Число слоев с потенциальными ямами в активном слое является неограниченным, которое может быть равно 1 или более. Когда активный слой образуют четыре или более активных слоя с большой толщиной слоев, то общая толщина активного слоя становится слишком большой и величина Vf увеличивается. Поэтому желательно ограничивать толщину слоя с потенциальными ямами 100

. Число слоев с потенциальными ямами в активном слое является неограниченным, которое может быть равно 1 или более. Когда активный слой образуют четыре или более активных слоя с большой толщиной слоев, то общая толщина активного слоя становится слишком большой и величина Vf увеличивается. Поэтому желательно ограничивать толщину слоя с потенциальными ямами 100  , что ограничивает толщину активного слоя. В случае светодиодов и светоизлучающих диодов большой выходной мощности выбор числа слоев с потенциальными ямами в пределах от 1 до 3 обеспечивает возможность получения высокой эффективности излучения света и потому является желательным.

, что ограничивает толщину активного слоя. В случае светодиодов и светоизлучающих диодов большой выходной мощности выбор числа слоев с потенциальными ямами в пределах от 1 до 3 обеспечивает возможность получения высокой эффективности излучения света и потому является желательным.

Слой с потенциальными ямами может быть также легирован или не легирован примесью р-типа или n-типа (акцептором или донором). Однако, когда полупроводник, включающий In, используется в качестве слоя с потенциальными ямами, то увеличение концентрации примеси n-типа приводит к низкой кристалличности и поэтому предпочтительно ограничивать концентрацию примеси n-типа для обеспечения получения слоя с потенциальными ямами с хорошей кристалличностью. А именно, для получения наилучшей кристалличности слой с потенциальными ямами предпочтительно выращивают без легирования при выдерживании концентрации примеси n-типа в пределах 5×1016/см3. Выдерживание концентрации примеси n-типа в пределах 5×1016/см3 означает экстремально низкий уровень концентрации примеси n-типа, и слой с потенциальными ямами можно рассматривать как по существу не включающий примеси n-типа. Когда слой с потенциальными ямами легируется примесью n-типа, то управление концентрацией примеси n-типа в пределах от 1×1018/см3 до 5×1016/см3 обеспечивает подавление ухудшения кристалличности и увеличение концентрации носителей.

Состав барьерного слоя не имеет ограничений и можно использовать нитридный полупроводник, аналогичный слою с потенциальными ямами. А именно, можно использовать нитридный полупроводник, который включает In, такой как InGaN, имеющий меньшую долю In, чем слой с потенциальными ямами, или нитридный полупроводник, который включает Al, такой как GaN, AlGaN. Энергия щелевой полосы барьерного слоя должна быть выше энергии щелевой полосы слоя с потенциальными ямами. Специальными составами могут быть InαGa1-βN (0≤β<1, α>β), GaN, AlγGa1-γN (0<γ≤1) и предпочтительно InβGa1-βN (0≤β<1, α>β), GaN, что обеспечивает возможность формирования барьерного слоя с хорошей кристалличностью. Это объясняется тем, что выращивание слоя с потенциальными ямами, выполненного из нитридного полупроводника, который включает In, непосредственно на нитридном полупроводнике, который включает Al, таком как AlGaN, приводит к более низкой кристалличности, что приводит к затрудненной работе слоя с потенциальными ямами. Когда в барьерном слое используется AlγGa1-γN (0<γ≤1), то указанную выше проблему можно исключить путем создания барьерного слоя, который включает Al, на слое с потенциальными ямами, и создания многослойного барьерного слоя, содержащего InαGa1-βN (0≤β<1, α>β), GaN ниже слоя с потенциальными ямами. Таким образом, в множественной структуре с квантовыми потенциальными ямами барьерный слой, включенный между активными слоями, не ограничивается одним слоем (слой с потенциальными ямами /барьерный слой/ слой с потенциальными ямами), и два или более барьерных слоев разного состава и/или с разной концентрацией примесей могут располагаться пачкой, как, например, слой с потенциальными ямами /барьерный слой (1)/ барьерный слой (2). Буква α представляет долю In в слое с потенциальными ямами, и предпочтительно выполнять долю β In в барьерном слое меньше, чем доля In в слое с потенциальными ямами, то есть α>β.

Барьерный слой может быть легирован или не легирован примесью n-типа, однако предпочтительно легирован примесью n-типа. Когда он легирован, то концентрация примеси n-типа в барьерном слое составляет предпочтительно 5×1016/см3 или выше и меньше 1×1020/см3. В случае, например, светоизлучающего диода, который не должен иметь высокую выходную мощность, концентрация примеси n-типа находится в диапазоне от 5×1016/см3 до 2×1018/см3. Для светоизлучающего диода с большой выходной мощностью и светодиода предпочтительно легировать в диапазоне от 5×1017/см3 до 1×1020/см3 и более предпочтительно в диапазоне от 1×1018/см3 до 5×1019/см3. При легировании до такой высокой концентрации предпочтительно выращивать слой с потенциальными ямами без легирования или по существу без примеси n-типа. Причиной различия концентрации примеси n-типа для обычного светоизлучающего диода, светоизлучающего диода большой мощности и светодиода большой мощности (с выходной мощностью в диапазоне от 5 до 100 мВт) является то, что устройство с высокой выходной мощностью нуждается в более высокой концентрации носителей для возбуждения током, необходимым для высокой выходной мощности. Легирование в указанном диапазоне, как указывалось выше, обеспечивает возможность введения носителей с большой концентрацией при хорошей кристалличности.

В противоположность этому, в случае нитридного полупроводникового устройства, такого как светодиод, светоизлучающий диод малой мощности, часть барьерного слоя активного слоя можно легировать примесью n-типа или же можно формировать весь барьерный слой по существу без включения примеси n-типа. При легировании примесью n-типа могут быть легированы все барьерные слои активного слоя или часть барьерных слоев. Когда легирована часть барьерных слоев примесью n-типа, то предпочтительно легировать барьерный слой, который расположен в активном слое на стороне слоя n-типа. А именно, когда легируется барьерный слой Bn (n=1, 2, 3...), который является n-ным слоем со стороны слоя n-типа, то электроны эффективно вводятся в активный слой и можно получать устройство, имеющее отличную эффективность излучения света и квантовую эффективность. Это относится также к слою с потенциальными ямами и к барьерному слою. Когда легируют барьерный слой и активный слой, то указанное выше действие может быть обеспечено путем легирования барьерного слоя Bn (n=1, 2, 3...), который является n-ным слоем со стороны слоя n-типа, и m-ного слоя Wm (m=1, 2, 3...) с потенциальными ямами, а именно легирования сначала слоя, наиболее близкого к слою n-типа.

Хотя нет ограничения для толщины барьерного слоя, его толщина предпочтительно составляет не более 500  , в частности от 10 до 300

, в частности от 10 до 300  , аналогично активному слою.

, аналогично активному слою.

В нитридном полупроводниковом лазерном устройстве, согласно данному изобретению, слоистая структура предпочтительно включает слой нитридного полупроводника n-типа в качестве слоя проводимости первого типа и слой нитридного полупроводника p-типа в качестве слоя проводимости второго типа. В частности, плакировочный слой n-типа и плакировочный слой p-типа предусмотрены в слоях соответствующего типа для образования тем самым волновода. Одновременно между плакировочными слоями и активным слоем может быть образован направляющий слой и/или слой локализации электронов.

Плакировочный слой p-типа

В нитридном полупроводниковом лазерном устройстве, согласно данному изобретению, предпочтительно создавать плакировочный слой р-типа, который включает нитридный полупроводник p-типа (первый нитридный полупроводник p-типа) в качестве слоя проводимости второго типа или слоя проводимости первого типа. В этом случае волновод формируется в слоистой структуре посредством создания плакировочного слоя n-типа, который включает слой нитридного полупроводника n-типа в слое проводимости типа, отличного от типа проводимости слоя, в котором создан плакировочный слой р-типа. Нитридный полупроводник, используемый в плакировочном слое p-типа, должен иметь только различие в показателе преломления, достаточно большое для локализации света, и предпочтительно используется слой нитридного полупроводника, который включает Al. Этот слой может быть единственным слоем или многослойной пленкой. В частности, структура суперкристаллической решетки, имеющая AlGaN и GaN, расположенные последовательно друг над другом, обеспечивает лучшую кристалличность и поэтому является предпочтительной. Этот слой может быть легирован примесью p-типа или может быть не легирован. Для лазерного устройства с большой длиной волны в диапазоне от 430 до 550 нм плакировочный слой предпочтительно выполнен из GaN, легированного примесью p-типа. Хотя не имеется ограничений для толщины пленки, толщина в диапазоне от 100  до 2 мкм или более, предпочтительно от 500

до 2 мкм или более, предпочтительно от 500  до 1 мкм обеспечивает удовлетворительную работу пленки в качестве слоя локализации света.

до 1 мкм обеспечивает удовлетворительную работу пленки в качестве слоя локализации света.

Кроме того, согласно данному изобретению, слой локализации электронов и/или световодный слой, описание которого будет приведено ниже, могут быть предусмотрены между активным слоем и плакировочным слоем p-типа. При создании световодного слоя предпочтительно создавать световодный слой также между плакировочным слоем n-типа и активным слоем с образованием структуры, в которой активный слой заключен между световодными слоями. Это создает гетероструктуру с раздельным ограничением, в которой свет может быть локализован плакировочным слоем, путем увеличения доли содержания Al в плакировочном слоем по сравнению с направляющим слоем, что обеспечивает разницу в показателе преломления. В случае формирования плакировочного слоя в многослойной структуре доля содержания Al определяется средней долей Al.

Слой локализации электронов р-типа

Слой локализации электронов p-типа, который создается между активным слоем и плакировочным слоем p-типа или предпочтительно между активным слоем и световодным слоем p-типа, служит также для локализации носителей в активном слое, обеспечивая тем самым возможность более легкого возбуждения посредством уменьшения порогового тока, и выполнен из AlGaN. В частности, более эффективную локализацию электронов можно обеспечить путем создания плакировочного слоя p-типа и слоя локализации электронов p-типа в слое проводимости второго типа. Когда используется AlGaN для слоя локализации электронов p-типа, хотя указанная выше функция может быть надежно обеспечена посредством легирования примесью p-типа, функция локализации носителей может быть также обеспечена даже без легирования. Минимальная толщина пленки составляет 10  и предпочтительно 20

и предпочтительно 20  . Указанная выше функция может быть удовлетворительно обеспечена посредством формирования пленки толщиной до 500

. Указанная выше функция может быть удовлетворительно обеспечена посредством формирования пленки толщиной до 500  и выбора х в формуле AlxGa1-xN равным 0 или более, предпочтительно 0,2 или более. Слой локализации носителей n-типа может быть также создан на боковом слое n-типа для локализации дырок внутри активного слоя. Локализацию дырок можно осуществлять без выполнения сдвига (разницы в запрещенной щели с активным слоем), как в случае локализации электронов. А именно, можно использовать состав, аналогичный составу слоя локализации электронов p-типа. Для обеспечения хорошей кристалличности этот слой может быть сформирован из слоя нитридного полупроводника, который не включает Al, и можно использовать состав, аналогичный составу барьерного слоя активного слоя. В этом случае предпочтительно расположить барьерный слой n-типа, который локализует носители наиболее близко к слою n-типа в активном слое, или же внутри слоя n-типа в контакте с активным слоем. Таким образом, посредством создания слоев локализации носителей p-типа или n-типа в контакте с активным слоем можно активно вводить носители в активный слой или в слой с потенциальными ямами. В другом варианте выполнения слой, который находится в контакте со слоем p-типа или n-типа, можно использовать в качестве слоя локализации носителей.