Настоящее изобретение относится к способу получения лазерных зеркал без загрязнений и пассивации с использованием сухого травления и осаждения.

Предпосылки изобретения

Одним из ключевых факторов, определяющих изготовление надежных лазеров накачки, работающих на длине волны 980 нм, является качество лазерной фасетки. Процесс пассивации является общеизвестным методом в полупроводниковой технике. Все полупроводники нуждаются в тонкой пленке, служащей барьером для примесей. Примеси функционируют в качестве дефектов и изменяют электрическое и оптическое поведение кристаллической структуры в целом, например, за счет процесса окисления. Для кремниевых кристаллов процесс пассивации осуществляется автоматически за счет воздействия атмосферного кислорода. Под действием кислорода образуется защитный слой SiO2. Оксидирование лазеров на основе GaAs весьма негативно сказывается на оптических характеристиках, поэтому на лазерную фасетку приходится накладывать другой материал.

Известно, что ухудшение качества лазерных фасеток за счет поглощения света приводит к внезапному отказу, заключающемуся в катастрофическом оптическом повреждении (КОП), и является одной из основных причин отказа оборудования. Это особенно важно при работе в режиме высокой мощности (обычно свыше 150 мВт).

Наступление КОП связано с поглощением света на выходной фасетке и последующей безызлучательной рекомбинацией через поверхностные состояния. Поглощение света и безызлучательная рекомбинация приводят к повышению температуры, что, в свою очередь, приводит к сужению запрещенной зоны. Этот процесс действует как положительная обратная связь, пока температура фасетки не станет слишком большой и не произойдет КОП.

Поэтому для подавления этого нежелательного эффекта следует минимизировать, по меньшей мере, один из двух основных факторов - поглощение света или поверхностную рекомбинацию. Поверхностной рекомбинации способствует увеличение плотности поверхностных состояний и/или количества включений (ловушек) на поверхности. Поглощение света также можно минимизировать с помощью так называемого окна, содержащего тонкий слой неактивного вещества между фасеткой и активным слоем, находящимся за фасеткой. В этом случае запрещенная зона структуры окна должна быть шире, чем запрещенная зона активного слоя. Их минимизацию можно осуществлять за счет надлежащей пассивации поверхности, покрытий или обработки.

Уровень техники

В патенте США 4448633 описан способ пассивации поверхностей полупроводникового соединения типа III-V под воздействием азотной плазмы низкого давления. Элемент III группы образует нитрид элемента III группы. Этот процесс называется нитридированием. В результате получают изделия, имеющие поверхностный слой из нитрида элемента III группы, который защищает изделия от неблагоприятных воздействий окружающей среды и, в то же время, снижает плотность поверхностных состояний и допускает инверсию поверхностного слоя. Нитридирование осуществляется в два этапа. Первый осуществляют при низких температурах (400-500°C) для предотвращения разложения поверхности за счет потери элемента V группы. Под воздействием азотной плазмы с давлением 0.01-10 торр возникает первоначальный слоя нитрида элемента III группы толщиной около 20-100 Å. Второй этап осуществляют при повышенной температуре (500-700°C) при тех же условиях плазмы. При этом нитридирование протекает с большей скоростью, приводя к образованию более тонкого нитридированного слоя (200-1000 Å). В этих условиях, если давление плазмы находится в пределах от 0.01 до примерно 0.5 торр, III покрытие получается поликристаллическим, а при давлении в пределах от 1 до 10 торр - монокристаллическим.

В патенте США 5780120 описан способ подготовки фасеток лазеров на основе соединений III-V. Способ предусматривает следующие операции:

1) нарезают фасетки лазера;

2) фасетки лазера помещают в камеру, где они находятся под давлением от примерно 10-7 мбар до примерно 10-8 мбар, после чего осуществляют этап очистки, облучая с помощью импульсного лазера;

3) тот же импульсный лазер используют для абляции мишени, т.е. подвергают экспонируемые фасетки операции пассивации путем осаждения 2-20 Å Si или GaN.

Осаждение можно осуществлять путем импульсной лазерной абляции жидкой галлиевой мишени в атмосфере азота с помощью плазмы, полученной методом электронного циклотронного резонанса (ЭЦР). Осаждение дополнительной пленки, например, из алмазоподобного углерода (АПУ), карбида кремния SiC или нитрида кремния Si3N3 можно производить с использованием того же импульсного лазера. Эти покрытия прозрачны на длине волны лазера и устойчивы к оксидированию. Этап очистки, предшествующий стадии пассивации, можно осуществлять в атмосфере хлора или брома с использованием импульсного эксимерного лазера. Согласно этому документу, в дополнительном покрытии нет необходимости, если вместо Si осаждать GaN. Там также указано, что слои III-IV устойчивы к воздействию кислорода.

В патенте США 5834379 описан процесс синтеза материалов с широкой запрещенной зоной, в частности GaN, путем плазменного термического нитридирования посредством NH3 для преобразования GaAs в GaN. Этот метод можно использовать для формирования слоев GaN значительной толщины (порядка 1 микрона) на подложке из GaAs. Плазменное нитридирование с использованием NH3 приводит к формированию GaN с преимущественно кубической кристаллической структурой. Этот патентный документ относится к созданию достаточно толстых слоев GaN и не связан напрямую с пассивацией лазерных фасеток. Однако основной принцип состоит в нитридировании с использованием источника плазмы. Такие подходы используются при выращивании пленок GaN.

Вышеупомянутые патенты опираются на концепцию нитридирования полупроводников III-V с использованием азотной плазмы.

В патенте США 4331737 описана оксинитридная пленка, содержащая Ga и/или Al и имеющая отношение O/N не менее 0.15. Эту пленку получают, например, методом химического осаждения из паровой фазы (ХОП). Отношение O/N в пленке можно изменять, например, изменяя расстояние между подложкой и источником вещества или изменяя долю газообразного окислителя, содержащегося в газе-носителе. Эта пленка используется либо в качестве пленки пассивации поверхности для полупроводниковых соединений III-V, например, GaAs, либо в качестве изолирующей пленки для активных участков поверхности полевых транзисторов с изолированным затвором, либо в качестве оптической противоотражательной пленки.

В Европейском патенте 0684671 описан способ, предусматривающий уменьшение оксида, водородную пассивацию и осаждение защитного покровного слоя. Способ предусматривает применение одного и того же реактора ПХОП (плазмохимического осаждения из паровой фазы) на всех этапах во избежание воздействия кислорода. Фасетки со сколотыми гранями (подверженные воздействию воздуха и, таким образом, оксидированные) загружают в реактор. На первом этапе используют водородную плазму, которая снижает содержание оксида элементов V группы и пассивирует центры безызлучательной рекомбинации. Оксиды элементов III группы удаляют с помощью аммиачной плазмы, в результате чего лазерные фасетки восстанавливают свое стехиометрическое состояние состава и освобождаются от загрязнений. Затем создают покрытие путем осаждения SiN(x) либо AlN(x). Благодаря созданию градиента состава азота можно также добиться минимальных напряжений.

В патенте США 5668049 описан способ изготовления полупроводникового лазера на основе GaAs. Полностью обработанную пластину раскалывают обычно во внешней атмосфере на лазерные бруски. Лазерные бруски загружают в откачиваемую камеру осаждения (предпочтительно камеру ХОП ЭЦР) и подвергают воздействию плазмы H2S. Предполагается, что водород удаляет естественные оксиды, а сера связывается с Ga и As, тем самым снижая плотность поверхностных состояний. После экспонирования сколотые фасетки покрывают в камере защитным диэлектрическим слоем (например, из нитрида кремния). В патенте заявлено, что этот способ можно осуществлять на практике с высокой производительностью, что позволяет получать лазеры, способные работать на высокой мощности.

В патенте США 5144634 раскрыт способ пассивации зеркал в процессе изготовления полупроводниковых лазерных диодов. Основные этапы способа таковы:

(1) обеспечивают зеркальную фасетку, лишенную загрязнений, после чего

(2) на месте накладывают непрерывный изолирующий (или слабопроводящий) слой пассивации.

Этот слой формируют из вещества, которое действует как диффузионный барьер для примесей, способных реагировать с полупроводником, но который сам не реагирует с поверхностью зеркала. Поверхность зеркала, лишенную загрязнений, получают путем скалывания в среде без загрязнений или путем скалывания в воздухе с последующим травлением зеркала и последующей очисткой поверхности зеркала. Слой пассивации состоит из Si, Ge или Sb. Заявлен также второй слой Si, содержащий Si3N4.

В Европейском патенте 0474952 предложен другой способ пассивации травленых зеркальных фасеток полупроводниковых лазерных диодов для повышения надежности устройства. Травленую зеркальную фасетку сначала подвергают процессу влажного травления, чтобы по существу удалить любые естественные оксиды, а также любой поверхностный слой, который может быть механически поврежден в предыдущем процессе травления зеркала. Затем осуществляют предварительную обработку пассивации, при которой удаляется всякий остаточный кислород и формируется субмономолекулярный слой, который постоянно ослабляет безызлучательную рекомбинацию неосновных носителей на зеркальной фасетке. Для предварительной обработки можно применять растворы Na2S или (NH3)2S. Сера пассивирует поверхностные электронные состояния, которые в противном случае являются эффективными центрами безызлучательной рекомбинации. Наконец, предварительно обработанную поверхность зеркала покрывают Al2O3 либо Si3N4 во избежание любого воздействия окружающей среды.

В Европейском патенте 0774809 описан способ обеспечения нового слоя пассивации, который может обеспечивать повышенную надежность полупроводниковых лазеров, имеющих лазерный резонатор, образованный лазерными фасетками. В предпочтительном варианте осуществления слой пассивации представляет собой слой селенида цинка (например, 5 нм), сформированный на лазерной фасетке, практически лишенной загрязнений. В общем случае слой пассивации содержит, по меньшей мере, один из Mg, Zn, Cd и Hg и, по меньшей мере, один из S, Se и Te. Обычно фасетки формируют путем скалывания в вакууме с последующим осаждением на месте материала нового слоя пассивации на фасетках.

В патенте США 5851849 описан процесс пассивации структур полупроводникового лазера с интенсивными шагами в микрорельефе поверхности. Способ предусматривает осаждения атомарного слоя для получения пассивирующего слоя, обладающего исключительным покрытием и однородностью даже в случае особенностей типа канавок с отношением формы канавки вплоть до 5. Кроме того, пассивация, полученная в этом процессе, обладает исключительной устойчивостью к окружающей среде и обеспечивает защиту от ухудшения, обусловленного загрязнением, порожденным воздухом. Процесс покрытия осуществляют в вакуумной камере. Главной особенностью этого процесса является формирование покрытия за счет неоднократных циклов процесса, причем в каждом цикле создают по существу эквивалентный мономолекулярный слой пассивирующей пленки. В конкретном описанном здесь примере пассивирующая пленка представляет собой Al2O3, и газ-реагент представляет собой триметилалюминий [(CH3)3Al].

Вышеупомянутые патенты относятся, главным образом, к способам пассивации. Обычно это сложные процессы, осуществляемые, по меньшей мере, в два этапа. В некоторых случаях используются особые приемы и/или материалы (газы, предшественники и т.д.). Тем не менее, большинство из них имеет дело со средствами для снижения плотности поверхностных состояний, что является одним из важных факторов подавления КОП.

В статье "Cleaning of GaAs Surfaces with Low-Damage Effects Using Ion-Beam Milling" (Очистка поверхностей GaAs с малыми эффектами повреждения с использованием ионного травления» Линдстрема (C. Lindstrom) и Тиханьи (P. Tihanyi) в журнале «Journal IEEE Trans. on electron Devices» (т. ED-30, №6, июнь 1983 г.) указано, что при ионном травлении поверхности зеркала лазерного диода глубина травления 50-100 Å снижает процентное содержание атомов кислорода на 97-99%, что определено профилированием глубины Огера. Тот же отчет демонстрирует разницу между травлением тяжелыми ионами Ar и более легкими ионами N. Важный результат состоит в том, что ионы N не оказывают заметного негативного влияния на характеристики лазерного диода, тогда травление ионами Ar оказывает негативное влияние в процессе травления. Когда глубина травления ионами Ar превышает 140 Å, выходная мощность и эффективность преобразования мощности начинают снижаться. Однако при вводе ионов N в процесс травления на исследуемой глубине травления, т.е. 200 Å, никаких изменений параметров не наблюдалось.

В этой статье также описано влияние травления ионами Ar с последующим травлением ионами N на характеристики лазера. В данном случае более легкие ионы N устраняют повреждения, вызванные более тяжелыми ионами Ar, и восстанавливают ухудшенную характеристику выходной мощности. Вывод из этих наблюдений состоит в том, что травление ионами N сглаживает зеркальную фасетку до однородной поверхности, наподобие того, что наблюдалось для поверхностей, механически сколотых в кристаллографической плоскости, с соответствующим уменьшением количества поверхностных состояний.

В статье "Low resistance ohmic contacts on nitrogen ion bombarded InP" (Омические контакты низкого сопротивления на InP, бомбардированном ионами азота) Рена (Ren) и др., Appi. Phys. Lett. 65, 2165 (1994) сообщается об электрических и химических свойствах поверхностей InP, травленых низкоэнергичными (100-300 эВ) ионами азота. О внедрении азота свидетельствует масс-спектроскопический анализ вторичных ионов (МСВИ), и сформированный поликристаллический InN был идентифицирован с помощью просвечивающего электронного микроскопа (ПЭМ). В процессе природный оксид на поверхности образца также удаляется травлением.

В статье "Nitridation of an InP (100) surface by nitrogen ion beams" (Нитридирование поверхности (100) InP пучками ионов азота) Сузуки (Suzuki) и др., Appi. Surf. Sci. 162-163, 172 (2000) описано исследование нитридирования InP (100) путем травления низкоэнергичными ионами азота. Исследователи использовали рентгеновскую фотоэлектронную спектроскопию (РФЭС) для химического анализа для идентификации связанных состояний. Энергия ионов составляла от 100 эВ до 1 кэВ. Травленые поверхности демонстрируют связанные состояния In-N, In-N-P и P-N. Исчезновение In-N-P после отжига (400°C) говорит о более низких энергиях связи для этих связей по сравнению с In-N. Однако эффективность нитридирования снижается с возрастанием энергии ионов в силу распылительной эрозии.

Статья "Characterization of damage in InP dry etched using nitrogen containing chemistries" (Описание повреждения в InP, подвергнутом сухому травлению с использованием азотосодержащих химикатов) Карлстрема (C. F. Carlstrom) и Анада (S. Anand), поданная в J. Vac. Sci. Technol. B (март 2001) посвящена различным процессам травления InP с использованием азотосодержащих химикатов травления, включая травление ионами азота. При травлении с энергией 75 эВ поверхности являются чрезвычайно гладкими и имеют среднеквадратичную шероховатость <1 нм. Присутствует тонкий приповерхностный азотосодержащий слой. Высокотемпературная обработка (650°C) в присутствии фосфина позволяет удалить большую часть внедренного азота.

В статье "Synthesis of InNxP1-x thin films by N ion implantation" (Синтез тонких пленок InNxP1-x путем имплантации ионов N) Ю (Yu) и др., Appl. Phys. Lett. 78, 1077 (2001) описана имплантация азота, которая осуществляется для формирования разжиженных слоев InNxP1-x. Ионы азота последовательно имплантировали с выбранными энергиями для формирования слоев толщиной 350 нм, и после быстрого термического отжига (БТО) в потоке азота (с колпаком микрозазора) были сформированы слои сплава InNP.

Хотя вышеупомянутые статьи посвящены другим вопросам, в них идет речь о внедрении азота в InP при травлении ионами азота. Кроме того, результаты указывают, что N связывается как с In, так и с P, причем последняя связь менее устойчива. Процедуру нитридирования необходимо оптимизировать, чтобы в слое преобладала связь In-N. В то же время поверхность должна быть гладкой. В последней из вышеперечисленных работ Ю и др. предлагают другое средство формирования нитридированного слоя, но оно ограничено тем, что слой, состоящий исключительно из InN, не получается. Однако, там указано, что после нитридирования путем ионного травления может потребоваться дополнительный этап БТО.

Особое внимание уделено нитридированию GaAs. Один из важнейших вопросов состоит в снижении плотности поверхностных состояний, что особенно важно для структур металл-изолятор-полупроводник (МИП). (Однако методология и/или результаты также могут быть пригодны для подготовки лазерных фасеток). Ниже приведены несколько избранных ссылок, в которых большее внимание уделено схемам плазменного нитридирования.

В статье "Nitridation of GaAs using helicon-wave excited and inductively coupled nitrogen plasma" (Нитридирование GaAs с использованием индуцируемой азотной плазмы, возбужденной геликонной волной) Хары (Hara) и др., J. Vac. Sci. Technol. B 16, 183 (1998) продемонстрировано нитридирование GaAs путем особой плазменной обработки, содержащей смеси азота и аргона и/или азота и кислорода. Однако чисто азотная плазма не рассматривается. Авторы посредством анализа рентгеновской фотоэлектронной спектроскопии (РФЭС) показывают, что образуются связи Ga-N, и при определенных условиях было обнаружено лишь незначительное количество субоксидов Ga и As. Они показывают, что нитридирование подавляет формирование оксидов. Авторы исследовали характеристики C-V МИП-устройств с использованием этой процедуры и нашли пути усовершенствования. Кроме того, обработанные образцы обеспечивают высокий выход фотолюминесценции, что говорит о пониженной плотности поверхностных/граничных состояний. Эта работа явно посвящена аспектам МИП, и там ничего не сказано о применимости той же самой процедуры для лазеров накачки.

В статье "Surface cleaning and nitridation of compound semiconductors using gas-decomposition reaction in Cat-CVD method" (Очистка и нитридирование поверхности сложных полупроводников с использованием реакции разложения газа по методу Кат-ХОП), Ицуми (Izumi) и др., Proc. Int. Vac. Congress, 31 авг. - 4 сент., Бирмингем, СК, 1998 г., описано использование реакции разложения газа с использованием аммиака в системе каталитического ХОП (кат-ХОП) для очистки и нитридирования поверхностей GaAs. Авторы используют РФЭС для исследования состояний химической связи вблизи поверхности. Они заявляют, что после их процесса пики, связанные с кислородом, исчезают. Предполагается, что при разложении аммиака выделяются водород, который очищает поверхность, удаляя оксиды, и азот, который образует Ga-N посредством реакции обмена. Таким образом, азот эффективно замещает As. Эта работа посвящена только применениям МИП.

В статьях "Nitridation of GaAs (110) using energetic N+ and N2+ ion beams" (Нитридирование GaAs (110) с использованием пучка энергичных ионов N+ и N2+) ДеЛуиза (L. A. DeLouise), J. Vac. Sci. Technol. A10, 1609 (1993) и "Reactive N2+ ion bombardment of GaAs (110): A method for GaN thin film growth" (Бомбардировка GaAs (110) химически активными ионами N2+: способ выращивания тонких пленок GaN), J. Vac. Sci. Technol. A10, 1637 (1992) используется РФЭС для анализа нитридирования GaAs (110) после бомбардировки с использованием пучков ионов азота (от 500 эВ до 3 кэВ). Продемонстрировано, что с использованием азота достигаются более низкие поверхностные плотности, чем с использованием Ar, и это связано с формированием устойчивых преобладающих связей Ga-N. Обе эти статьи, опять же, посвящены применениям МИП, и энергии ионов сравнительно высоки.

В статье "NH3 plasma nitridation process of 100-GaAs surface observed by XPS" (Процесс нитридирования поверхности (100) GaAs с использованием плазмы NH3, наблюдаемый посредством РФЭС) Масуды (Masuda) и др., J. J. Appl. Phys. Часть 1,34 1075 (1995) описаны исследования посредством РФЭС нитридирования GaAs с использованием аммиачной плазмы, демонстрирующие формирование слоя Ga-As-N. Однако авторы заявляют, что в определенных условиях формируется слой только Ga-N по причине десорбции As. Они также сообщают о том, что слой устойчив к окислению.

В статье "XPS investigation of GaAs nitridation mechanism with an ECR plasma source" (Исследование РФЭС механизма нитридирования GaAs с источником плазмы ЭЦР) Соваж-Симкина (Sauvage-Simkin) и др., Phys. Stat. Solidi A176, 671 (1999) описано формирование бета-GaN в образцах GaAs под воздействием азотной ЭЦР-плазмы на основании исследований РФЭС. Зарегистрировано формирование аморфного слоя, который может способствовать внедрению азота, но которым нужно управлять для стабилизации связей Ga-N.

В статье "III-V surface plasma nitridation: A challenge for III-V nitride epigrowth" (Плазменное нитридирование поверхности III-V: проблема эпитаксиального выращивания нитрида III-V) Лозурдо (Losurdo) и др., J. Vac. Sci. Technol. A17, 2194 (1999) описана повышенная эффективность нитридирования в присутствии водорода. Предполагается, что водород усиливает десорбцию элементов V группы.

В статье "Nanometer scale studies of nitride/arsenide heterostructures produced by nitrogen plasma exposure of GaAs" (Исследования нанометровых гетероструктур нитрид/арсенид, полученных воздействием азотной плазмы на GaAs) Голдмана (Goldman) и др., J. Electronic Mat. 26,1342 (1997) описано использование сложного прибора, сканирующего туннельного микроскопа (СТМ) для исследования плазменного нитридирования GaAs. Авторы обнаружили, что нитридированный слой не является непрерывной пленкой, что также обнаружено в некоторых других вышеупомянутых работах. Напротив, он состоит из дефектов (As-N) и кластеров (GaN с разбавленным As). Эти результаты показывают, что могут также образовываться дефекты, оказывающие неблагоприятное влияние на характеристики устройства. Однако дефекты можно минимизировать, если использовать соответствующие условия нитридирования и возможные этапы отжига.

В статье "Surface passivation of GaAs by ultra-thin cubic GaN layer" (Пассивация поверхности GaAs посредством сверхтонкого слоя GaN с кубической кристаллической структурой) Анантатасарана (Anantathasaran) и др., Appi. Surf. Sci. 159-160, 456 (2000) описано использование азотной плазмы для формирования тонкого слоя GaN с кубической кристаллической структурой и использование РФЭС и ОДВЭЭ (отражательная дифракция высокоэнергичных электронов) для анализа образцов. Все этапы обработки производили в условиях сверхвысокого вакуума (СВВ). Измерения ФЛ (фотолюминесценции) показывают порядок величины увеличения интенсивности по сравнению с только что выращенными образцами, что свидетельствует о хороших свойствах пассивации нитридированного слоя.

Основная идея этой литературы состоит в том, что нитридировать GaAs можно с использованием азотной плазмы. В некоторых из вышеописанных статей также рассмотрено нитридирование путем бомбардировки ионами азота. Большинство упомянутых работ посвящено структурам МИП и не содержит ни одной явной ссылки на пассивацию фасетки лазера накачки. Некоторые отчеты также показывают, что сформированный нитридированный слой является неоднородным и может требовать некоторых дополнительных этапов обработки, например, отжига.

В двух статьях описана пассивация лазерных фасеток.

В статье "Reliability improvement of 980 nm laser diodes with a new facet passivation process" (Повышение надежности лазерных диодов на 980 нм с помощью нового процесса пассивации фасеток) Хори (Horie) и др., IEEE Jour. of selected topics in quantum electronics 5, 832 (1999) продемонстрировано улучшение характеристик лазера с помощью трехэтапной подготовки фасеток. Лазерные бруски скалывают в воздухе, тем самым повышая производительность. Однако процедура подготовки фасеток предусматривает три этапа, осуществляемых в условиях вакуума, что приводит к некоторому усложнению. Сама по себе процедура предусматривает травление низкоэнергичными ионами Ar с последующим осаждением слоя a-Si и, наконец, осаждение покровного слоя AlO(x). Проблема состоит в том, что после травления Ar поверхность нельзя подвергать воздействию атмосферного воздуха. Об азотном травлении ничего не сказано.

В статье "A highly reliable GaInAs-GaInP 0.98 μm window laser" (Высоконадежный оконный лазер GaInAs-GaInP на 0.98 мкм) Хашимото (Hashimoto) и др., IEEE J of quantum electronics 36, 971 (2000) описано использование имплантации азота с последующим БТО для обеспечения взаимной диффузии вблизи активной области на фасетке. Основной механизм состоит в создании дефектов путем избирательной имплантации азота. После БТО дефекты способствуют усилению взаимной диффузии атомов и вызывают увеличение запрещенной зоны вблизи фасетки (канальный лазер). Однако в этой работе авторы не описывают подробно имплантацию и т.д. Эффект нитридирования или, напротив, формирования разбавленного азотосодержащего сплава не рассматривается. Тем не менее, их процедура имплантации азота и БТО демонстрирует расширение запрещенной зоны до около 100 мэВ, что видно из измерений фотолюминесценции (ФЛ).

После расщепления (раскалывания) лазерной пластины на лазерные бруски для обеспечения поверхности лазерной фасетки на одной стороне или предпочтительно на каждой стороне бруска очистка поверхности традиционными способами, например, путем травления ионами Ar часто ухудшает качество кристалла вблизи поверхности. Энергичные ионы Ar, падающие на поверхностный слой, распыляют слой природного оксида, образованный при расщеплении в окружающем воздухе, но вызывают повреждение самого кристалла. Обычно после такой процедуры остается приповерхностный поврежденный слой. Природа этого остаточного повреждения включает в себя вновь созданные дефекты (внедрения, вакансии и т.д.), нарушение стехиометрии кристаллов, образованных из двух или более составных элементов (например, GaAs и т.д.), приводящее к преимущественному удалению некоторых элементов по сравнению с другими, и грубую морфологию поверхности. Этот дефектный слой, в частности, в локализованных областях может поглощать фотоны, вызывающие прогрессивный (ускоренный) локальный нагрев, приводящий к КОП.

Процесс травления ионами Ar также может приводить к нагреву кристалла и вызывать обратную диффузию материала с последующим распадом кристалла.

Задачей изобретения является обеспечение пассивации фасетки, которая отличается простотой, экономичностью и в то же время дает высокий выход за счет повышенной воспроизводимости.

Другая задача изобретения состоит в обеспечении подготовки фасетки, которая удовлетворяет требованиям минимизации поглощения света и поверхностной рекомбинации.

Еще одна задача изобретения состоит в обеспечении подготовки фасетки, которая, по меньшей мере, частично удовлетворяет вышеперечисленным требованиям. Такая упрощенная процедура подготовки была бы достаточно пригодна в некоторых областях применения.

Еще одной задачей является способ получения лазерных диодов с помощью пассивации фасеток, который отличается простотой, экономичностью и в то же время дает высокий выход за счет повышенной воспроизводимости.

Способ, согласно изобретению, состоит в нитридировании фасеток лазерного зеркала, лазерных брусков или лазерных кристаллов в процессе травления, например, травления газом, содержащим нейтральные атомы азота или ионы азота в молекулярной и/или атомарной форме, в вакуумной камере. Фасетки лазерных брусков сначала скалывают в воздухе или какой-либо другой внешней атмосфере. Введение химически активного газа, например, азота в процесс травления определенным образом влияет на свойства кристаллической структуры, поскольку газ реагирует с элементами кристалла и создает нитридный поверхностный слой.

Таким образом, процесс травления и нитридирование можно осуществлять с помощью плазмы, содержащей ионы азота, в молекулярной или атомарной форме, или нейтральные атомы азота.

Основная концепция, лежащая в основе этого нитридирования, состоит в формировании на фасетке слоя нитрида, который

(а) препятствует химическому загрязнению (например, окислению),

(b) обеспечивает поверхностный слой с увеличенной запрещенной зоной и

(с) возможно, также снижает скорость рекомбинации поверхностных/граничных носителей.

Газообразный водород в процессе ионного травления лазерной(ых) фасетки(ок) (а) способствует более эффективной очистке поверхности лазерной фасетки, особенно оксидированных областей, поскольку известно, что водород эффективно удаляет поверхностные оксиды, и (b) способствует удалению элементов V группы в кристалле III-V, облегчая формирование нитридов элементов III группы.

Нитридный поверхностный слой, сформированный на поверхности фасетки в ходе травления ионами азота, можно усилить, в частности, для выравнивания неровностей поверхности и микроотверстий, если таковые имеются, путем последующего осаждения дополнительной нитридной пленки, которая может содержать элемент из групп 2b, 3a, 4a и 5a, например, любой из следующих элементов: Al, Si, Ga, C, Ga, Zn.

Поверхность, лишенную загрязнений, создают с помощью

(а) поверхностного нитридного слоя, сформированного путем травления ионами азота (с водородом или без него),

(b) поверхностного нитридного слоя, сформированного путем травления ионами азота (с водородом или без него), и дополнительного внешнего слоя осажденной нитридной пленки или

(с) травления мягкими ионами азота с последующим нитридированием нейтральными атомами азота.

До зеркального покрытия созданную таким образом поверхность, лишенную загрязнений, можно изолировать пассивирующим слоем, свойства которого позволяют свести к минимуму безызлучательную рекомбинацию носителей на границах раздела нитридного пассивирующего слоя и зеркального покрытия. Напротив, прямое осаждение зеркального покрытия на созданную таким образом поверхность, лишенную загрязнений, может привести к заметной безызлучательной рекомбинации носителей через граничные состояния на границе раздела нитрида/зеркального покрытия. (Пассивирующие слои часто используются в технических решениях, известных из уровня техники, когда лазерные кристаллы (бруски) скалывают в высоком вакууме, и указанный пассивирующий слой обычно осаждают непосредственно на сколотую поверхность до окончательного зеркального покрытия. В этой связи, пассивирующие слои также используют для изменения отражательной способности зеркального покрытия. Обычно речь идет о пассивирующих слоях, состоящих из одного или нескольких из следующих элементов: Zn, Se, S, Ga и N)

Согласно изобретению способ травления ионами азота для подготовки лазерных фасеток предусматривает, что:

(i) лазерные бруски можно скалывать в воздухе,

(ii) ионное травление в вакууме удаляет естественный оксидный слой, и

(iii) азот (в виде ионов или атомов) при внедрении в образец, помещенный в вакуумную камеру, образует приповерхностные нитридные соединения, которые обычно имеют более широкие запрещенные области, чем их аналоги, и могут препятствовать последующему нежелательному химическому загрязнению.

Краткое описание чертежей

Для более полного понимания настоящего изобретения и его дополнительных задач и преимуществ обратимся к нижеследующему описанию иллюстративных вариантов его осуществления, представленных на прилагаемых чертежах, в которых:

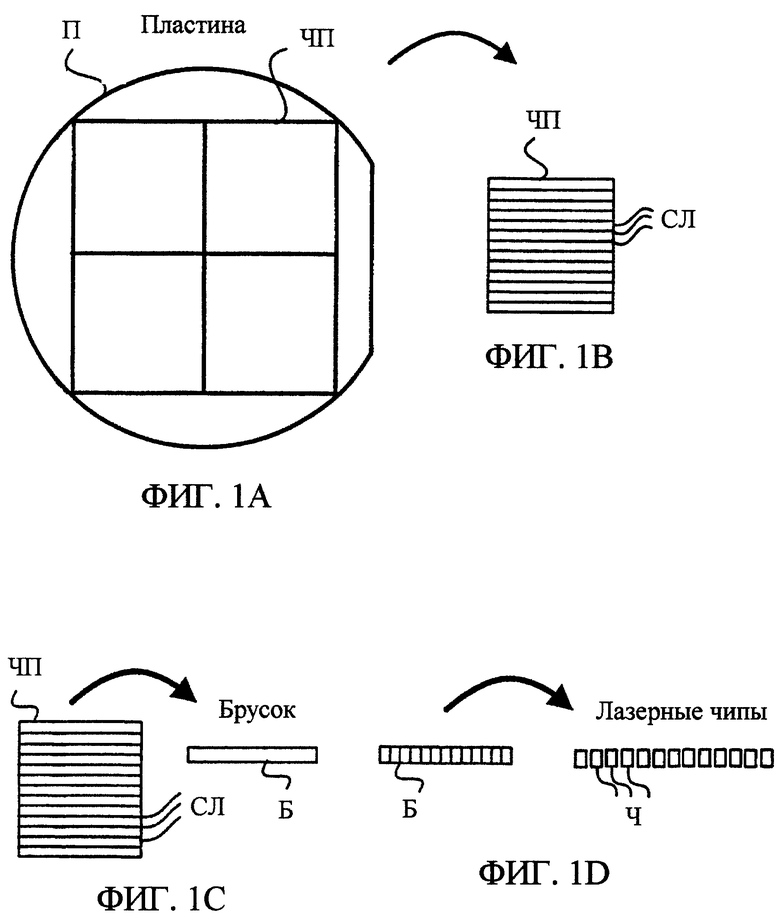

фиг.1 - схема первого варианта осуществления лазера, имеющего пассивирующий слой согласно изобретению;

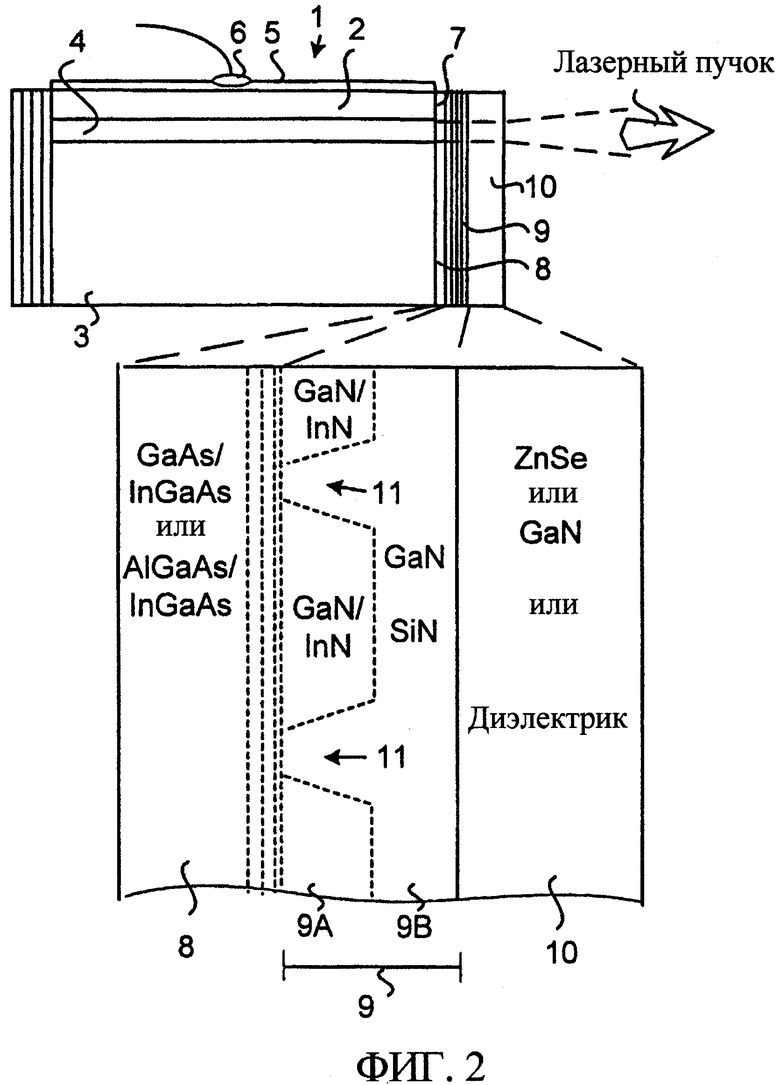

фиг.2 - схема обеспечения пассивирующих слоев на нескольких лазерах;

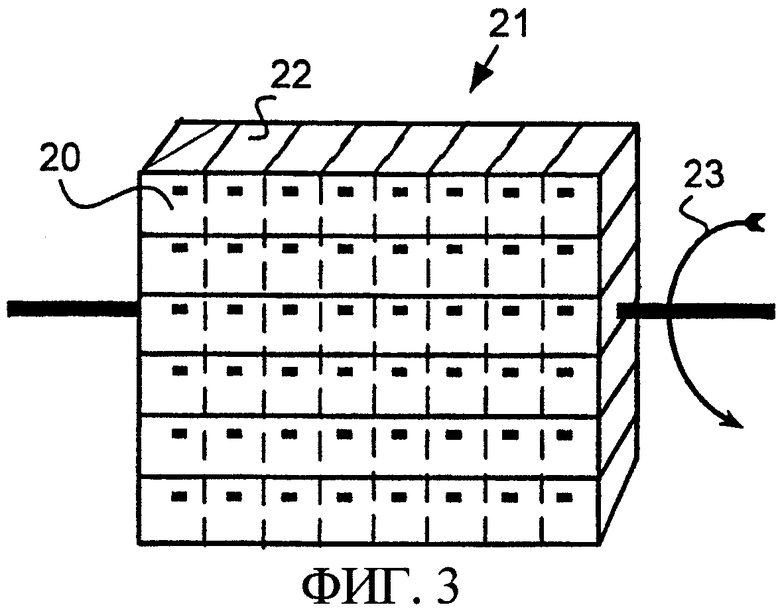

фиг.3 - схема второго варианта осуществления лазера, имеющего пассивирующий слой согласно изобретению; и

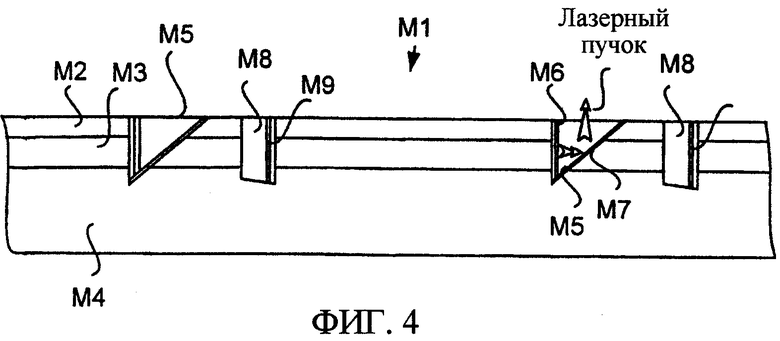

фиг.4 - схема прикладного варианта осуществления, с которым используется лазер, согласно изобретению.

Подробное описание предпочтительного варианта осуществления

Согласно фиг.1А, при изготовлении полупроводниковых лазеров изготавливают пластину W из полупроводниковых диодов, причем каждый диод имеет n-легированный слой, p-легированный слой и активную область между ними. Например, n-легированный слой может содержать n-легированный GaAs, а p-легированный слой - p-легированный GaAs. Активная область должна быть, предпочтительно, нелегированной, однако, она может содержать некоторые легирующие вещества из окружающих слоев. Таким образом, она является низколегированной и может содержать несколько тонких слоев.

Активная область должна содержать слои AlGaAs и/или InGaAs, и/или InGaAsP, и/или InGaAs. Согласно фиг. 1А и 1В эту пластину можно разделить на несколько меньших частей пластины ЧП и каждую часть пластины гравировать с помощью гравировочных линий ГЛ, где нужно делать расщепление. Согласно фиг.1С часть пластины ЧП можно затем расщепить на бруски Б вдоль гравировочных линий ГЛ. Другую сторону пластины помещают над краем и разламывают по каждой гравированной линии. Для изготовления лазерных кристаллов из бруска на, по меньшей мере, одном конце или предпочтительно на каждом конце сколотой секции бруска обеспечивают зеркальную фасетку.

Согласно фиг.1D каждый брусок затем расщепляют на несколько чипов Ч. Если нужно подготовить две фасетки, то одна из зеркальных фасеток имеет покрытие с высокой отражающей способностью (ВО), а другая имеет противоотражательное (ПО) покрытие. Лазерный пучок излучается в активную область сбоку активной области каждого чипа полупроводникового диода через лазерное зеркало с противоотражательным покрытием. Процесс изготовления, кратко описанный выше, известен из уровня техники. Однако следует заметить, что лазер может быть снабжен только одной зеркальной фасеткой на одной стороне, тогда как другая сторона должна обладать какой-то другой особенностью, действующей как зеркало.

Способ, отвечающий изобретению, относится к формированию зеркальных фасеток. Лазерный брусок Б скалывают в воздухе или в какой-либо другой внешней атмосфере, например, в обычном воздухе, сухом воздухе или сухих азотных средах от части лазерной пластины. После этого лазерный брусок помещают в вакуум и, прежде всего, подвергают ионному травлению для удаления поверхностного загрязнения.

Лазерный брусок 1, показанный в варианте осуществления на фиг.2, содержит p-легированный слой 2, n-легированный слой 3 и активную область 4. На внешней поверхности p-легированного слоя 2 предусмотрен слой 5 электропроводящего материала, снабженный соединительным проводом 6, электрически присоединенным к управляемому источнику тока. Накачка лазера производится под управлением источника тока. Фасетка 7, показанная справа на фиг.2, содержит первый слой 8, обеспечиваемый при скалывании, из GaAs/InGaAs или GaAs/AlGaAs в зависимости от материала бруска.

Таким образом, способ согласно изобретению прежде всего предусматривает расщепление лазерной пластины на бруски в воздухе или в какой-то другой окружающей атмосфере. После этого брусок помещают в вакуумную камеру. Сначала поверхность скола нужно очистить. Затем в вакуумной камере начинают сухое травление поверхностей скола, например, ионное травление с использованием плазмы инертных и/или химически активных газов, например, азота, водорода, аргона и хлорсодержащих газов или их смесей. Добавление химически активных газов, например, галогеносодержащих газов (например, соединений Cl, Br или I) или газообразных углеводородов (например, CH4 и C2H6) на этапе сухого травления позволяет обеспечить четкость, гладкость и стехиометрию поверхности после начала процесса нитридирования. Причина в том, что химически активные газы способствуют удалению Ga в отличие от предпочтительного травления As, которое происходит при физическом травлении, т.е. ионном травлении.

Таким образом, сухое травление предусматривает в начале ионное травление с использованием аргоновой плазмы. Это предпочтительный вариант осуществления, поскольку аргоновая плазма обеспечивает эффективность процедуры травления, и после нее следует азотное травление. Кроме того, кристаллическая структура, которая должна иметь поверхности без загрязнений на зеркальных фасетках кристалла, может также состоять из следующих элементов: Se и Sb.

Другими примерами методик сухого травления, которые можно использовать на этапах сухого травления и нитридирования, являются реактивное ионное травление (РИТ) параллельных пластин, реактивное ионное травление с помощью индуцируемой плазмы (ИП), реактивное ионное травление плазмой электронного циклотронного резонанса (ЭЦР), барабанный реактор и потоковый реактор. Можно также использовать другие методики сухого травления, известные специалистам в данной области (включая вышеупомянутые). Возбуждение плазмы можно, например, осуществлять с помощью электромагнитных волн в диапазоне СВЧ, ВЧ или с помощью постоянного электрического тока.

Газообразный водород в ходе ионного травления лазерных фасеток некоторым образом способствует уменьшению поверхностного загрязнения и, в особенности, оксидированных областей, поскольку водород, как известно, реагирует с оксидами и удаляет кислород из воды. Эта процедуру продолжают, пока не получат поверхность, лишенную загрязнений. Если при ионном травлении была использована аргоновая плазма, то лазерное зеркало пассивируют, поэтапно добавляя в аргоновую плазму газообразный азот и постепенно удаляя аргон, пока не обеспечат полностью азотную плазму. Таким образом, для обеспечения исключительно плоской морфологии поверхности ионное травление завершают травлением азотом в качестве окончательной плазмы в процессе ионного травления.

Затем в данном варианте осуществления в ходе ввода азота в реакции со слоями AlGaAs/InGaAs или GaAs/InGaAs начинает расти естественный нитридный слой, т.е. нитрид, содержащий элементы на поверхности скола, свободной от загрязнений. Предпочтительно обеспечивать размытую границу раздела между очищенной фасеткой и нитридным слоем, используя естественное нитридирование, чтобы не было никакого реального резкого граничного слоя. Поскольку линия границы между слоями AlGaAs-InGaAs или GaAs/InGaAs и нитридным слоем размыта, граничная рекомбинация вблизи очищенной фасетки и нитридного слоя будет низкой или ее не будет вовсе.

Однако изобретение не ограничивается размытой границей раздела, хотя это является предпочтительным вариантом. Она также может быть резкой. Тогда травление можно обеспечивать с использованием только азота (ионизированного или атомарного), возможно, с добавлением водорода. Однако важной особенностью является то, что обеспечивается естественный нитридный слой, т.е. нитридный слой, не содержащий компонентов, отличных от обеспеченных на сколотой поверхности. Предпочтительно между разными слоями нет границы раздела. Этот факт иллюстрируется пунктирными линиями между слоями 8 и 9А, который представляет собой первый естественный нитридный слой, содержащий GaN/InN/AlN/AlGaN/InAsN. Поскольку концентрация внедренного азота непрерывно изменяется в кристалле также для прямого травления ионами азота, нитридирование без какого-либо реального резкого граничного слоя также можно получать, непосредственно осуществляя травление ионами азота, без какого-либо предварительного сухого травления или добавления каких-либо других газов в процесс травления ионами азота.

Таким образом, поверхности скола, образующие зеркальные фасетки лазера, нитридируются естественным путем в ходе травления ионами азота лазерных брусков. Принципиальная идея, лежащая в основе этого явления, состоит в формировании на фасетке нитридного слоя 9А, который препятствует химическому загрязнению (например, оксидированию) и также обеспечивает поверхностный слой, имеющий увеличенную запрещенную зону по сравнению с самой первоначальной поверхностью фасетки и/или слой, снижающий скорость рекомбинации граничных носителей.

Естественный нитридный слой, сформированный на поверхности в процессе ионного травления с помощью азота, можно усилить, по меньшей мере, одним дополнительным слоем 9В осажденного нитрида, в частности, для выравнивания шероховатостей поверхности и возможных микроотверстий в первой нитридной пленке. Эта дополнительная пленка или дополнительные пленки могут содержать тот же нитрид, но также и нитриды, отличные от природного, например, SiN, GaN и т.д., показанные на фиг.2.

Для получения чрезвычайно плоской морфологии поверхности в качестве окончательной плазмы в процессе ионного травления используют азот. Очень гладкие поверхности были получены на различных полупроводниковых материалах, например, GaAs, InP при использовании в плазме азота вместо аргона. Это указано в предыдущем отчете одного из изобретателей, Карстена Линдстрема, упомянутом во вводной части описания, согласно которому азотная плазма не приводила ни к каким изменениям параметров лазера в отличие от больших изменений параметров при использовании аргоновой плазмы и аналогичных энергий. Однако в упомянутом отчете не было никаких сведений о формировании нитридного слоя, а только о том, что была получена более гладкая поверхность. (В частности, согласно отчету, добавочный нитрид кремния осаждали непосредственно на сколотую и травленую поверхность для защиты лазерных зеркал.)

Травление ионами азота обеспечивает, по меньшей мере, одну пленку 9А природного нитрида. По меньшей мере, одна дополнительная нитридная пленка 9В показана в увеличенном виде слоев фасетки под изображением лазера 1. Однако может быть несколько пленочных слоев фасетки как естественных, так и других нитридов. Предпочтительно обеспечивать несколько пленочных слоев 9, поскольку в каждом пленочном слое могут случайно образовываться микроотверстия 11. В совокупности пленочные слои 9 играют роль пассивирующего слоя. Каждый пленочный слой в пассивирующем слое 9 обычно имеет толщину 5 нм. Однако толщина может изменяться как в большую, так и в меньшую сторону относительно 5 нм. Сформированный природный нитрид действует как барьер для диффузии составляющих состава пластины, а также как слой защиты от посторонних загрязнений. На передней поверхности может быть сформирован дополнительный слой ZnSe или GaN или аналогичного материала, действующий как дополнительный пассивирующий слой передней фасетки, поскольку он подавляет безызлучательную рекомбинацию на границе раздела.

Задняя фасетка лазерного бруска должна быть высокоотражающей с коэффициентом отражения около 95%. Кроме того, заднюю фасетку снабжают пассивирующим слоем таким же образом, как описано выше, после расщепления и затем покрывают высокоотражающим слоем.

На фиг.3 показано, что большое количество брусков 20 диодного лазера можно укладывать один на другой в виде двухмерной матрицы 21 комбинированного штабеля для их одновременной обработки. Лазерные чипы 22, которые затем следует откалывать от лазерных брусков, показаны пунктирными линиями. Двухмерная матрица 21 комбинированного штабеля дает возможность пассивировать всю матрицу лазерных брусков только в два этапа, т.е. задние и передние фасетки брусков. Вращение матрицы между обеспечением передних фасеток и задних фасеток показано искривленной стрелкой 23.

Обработка двухмерной матрицы гарантирует очень высокую однородность от одного лазерного чипа к другому. Высокая производительность обеспечивается за счет того, что при изготовлении не используются существенные процессы выравнивания. Поскольку откалывание брусков от пластины или части пластины производится в воздухе, от лазерного бруска можно откалывать чрезвычайно короткие чипы до 200 мкм, которые в силу малой потребляемой мощности пригодны для неохлаждаемых лазеров накачки.

Предпочтительно откалывать бруски один за другим от одной и той же пластины или части пластины, а затем помещать их в матрицу. Тогда скол будет совершенно предсказуемым, и поверхность скола фасетки будет содержать загрязнения.

Штабелированная лазерная комбинация может иметь следующие этапы изготовления.

1. Скалывают бруски в обычном воздухе, или сухом воздухе, или сухой азотной среде. Открытую поверхность скола бруска называют объектом, объект является частью кристалла и обычно состоит из таких элементов, как Ga, Al, In, P, C и As.

2. Штабелируют отколотые бруски в 2-мерную матрицу для обеспечения дальнейших этапов обработки объектов.

3. Помещают матрицу сколотых брусков в вакуум. Обычный вакуум составляет от 10 до 10-11 торр, предпочтительно менее 10-7 торр. Однако вакуум может быть низким, например 10, и столь высоким, насколько можно обеспечить.

4. Если объекты были сколоты в сухой азотной среде, они могут оставаться в подобных условиях, пока их не перенесут в вакуумную камеру.

5. Удаляют поверхностный оксид и загрязнение на объектах с использованием сухого травления, например, ионного травления, с использованием плазмы из инертных и/или химически активных газов, например, азота, водорода, аргона, галогеносодержащих (например, соединений Cl, Br или I) и углеводородных (например, CH4 и C2H6) газов и хлорсодержащих газов и их смесей.

6. Гладкую морфологию поверхности объектов можно улучшить, работая в определенном диапазоне энергии ионов от 1 до 1000 эВ, предпочтительно от 50 до 500 эВ.

7. Гладкую морфологию поверхности объектов также можно улучшить, изменяя угол падения пучка от 0° до 85° относительно перпендикуляра к поверхности объекта. Кроме того, можно уменьшить канализирование ионов, тем самым подавив генерацию дефектов на большей глубине в образце.

8. Создают на объектах нитридный поверхностный слой с использованием пучка ионов азота или разогретых атомов азота, извлеченных из плазмы, содержащей азот, причем ионы азота ускоряются от плазмы к поверхности (например, извлеченные в виде ионного пучка), или газообразной формы химических соединений, содержащих азот, например, аммиака. Нитридный слой будет содержать, по меньшей мере, один из следующих материалов: AlN, GaN, InN, InAsN. Кроме того, плазма может также содержать водород и/или аргон, в каковом случае объект также будет подвергаться воздействию извлеченных ионов Ar или H с извлеченным пучком.

9. Формируют нитридный слой, состоящий из, по меньшей мере, одного из элементов N, Al, In, Ga, As, C и P, предпочтительно из азота в преобладающем количестве, связанного с элементами III группы.

10. Дополнительно осаждают на месте или отдельно тонкую нитридную пленку с использованием химически активной плазмы в сочетании с азотом и, по меньшей мере, одним элементом групп 2b, 3a, 4a и 5a периодической таблицы, например, C, Si, Ga, Zn и Al.

11. Добавляют, по меньшей мере, один тонкий пассивирующий слой для дополнительного снижения граничной/поверхностной безызлучательной рекомбинации до зеркального покрытия.

12. Некоторые или все этапы, содержащие нитридирование и осаждение, т.е. этапы 7-10 можно объединять с процедурой термического отжига.

13. Добавляют защитный слой и/или зеркальное покрытие, например, противоотражательное покрытие для переднего зеркала и высокоотражающее покрытие для заднего зеркала.

В процессе сухого травления и на первом этапе нитридирования можно превращать газ в плазму, прикладывая к газу электромагнитную энергию в СВЧ-диапазоне, ВЧ-диапазоне или пропуская через него электрический ток.

Кроме того, поскольку поверхность, лишенная загрязнений, снабжена одним/двумя изолирующими слоями нитрида разных составов, свойства осажденного пассивирующего слоя позволяют свести к минимуму рекомбинацию граничных носителей на границе раздела пассивированного нитридом слоя и зеркального покрытия.

Температурный режим

В ходе нитридирования, а также после нитридирования допустимо изменение температуры. Соответствующий диапазон температур лежит между -180°C и +600°C. Активное управление температурой путем охлаждения и/или нагрева образца в ходе нитридирования позволяет лучше сбалансировать отношение III/V поверхности, поскольку от температуры существенно зависит давление пара, производительность травления и вероятность внедрения различных веществ. Тепловая обработка после нитридирования, так называемый «отжиг» и «быстрый термический отжиг» позволяет почти полностью исправлять возможные дефекты. При этом диапазон температур может составлять от +200°C до 600°C.

Плотность ионного тока

Плотность ионного тока указывает количество ионов, попадающих на поверхность GaAs в единицу времени. Оптимизацию структуры поверхности можно осуществлять, изменяя плотность ионного тока как функцию времени. Доза (суммарное количество ионов на единицу площади поверхности) равна интегралу ионного тока по времени. При этом можно избежать локальный нагрев поверхности, например, посредством импульсного ионного тока и, таким образом, добиться лучшего нитридирования, а также, например, отсутствия напряжений. Альтернативно, для облегчения диффузии можно преднамеренно кратковременно нагревать поверхность с использованием интенсивных импульсов тока большей длительности.

Второй вариант осуществления изобретения

На фиг.4 показан второй вариант осуществления лазера, снабженного лазерными зеркалами, отвечающими изобретению. Каждый чип полного лазера травят на передней стороне пластины. Полный лазер показан посередине. По обе стороны от него показаны части лазера для иллюстрирования линейного расположения лазеров на пластине один за другим. Следует также заметить, что пластина содержит несколько таких линий лазеров в направлении, перпендикулярном плоскости бумаги.

Лазерная пластина М1, имеющая p-легированный слой М2, активную область М3 и n-легированный слой М4, имеет несколько канавок М5. Каждая из них имеет форму треугольника, в котором одна сторона М6, перпендикулярная к пластине, обращена к активной области М3, функционируя как передняя фасетка лазерного бруска, а сторона М7 ориентирована под 45° к перпендикулярному срезу М6. Надрез М6 служит передней фасеткой лазера для лазерного пучка в активной области М3 и подвергается сухому травлению и обработке в соответствии с описанным выше в отношении фасеток лазерного бруска. Надрез М7 представляет собой наклонное зеркало, поворачивающее лазерный пучок LB перпендикулярно к поверхности пластины. Этот срез сглажен и снабжен высокоотражающим покрытием.

Обеспечен надрез М8 второго вида, по меньшей мере, одна сторона М9 которого обращена к активной области М3 перпендикулярно к поверхности пластины. Эта сторона играет роль задней зеркальной фасетки лазерного бруска. Она обработана сухим травлением так же, как описано выше. Следует заметить, что в этом варианте осуществления обработку пассивирующего слоя для задней и передней зеркальных фасеток можно обеспечивать одновременно. Всю поверхность, обращенную вверх на фиг.4, можно обрабатывать таким же образом, что и зеркала, так что всю поверхность подвергают сухому травлению и снабжают природным нитридным слоем. Однако в каждом лазерном бруске обеспечены противоотражательный слой фасетки М6 и высокоотражающий слой фасетки М9, тогда как остальные части поверхности экранированы. Кроме того, высокоотражающее зеркало М7 снабжено своим отражающим слоем, тогда как остальная поверхность экранирована.

Пример области применения

Мультиплексирование с разделением по длине волны

Мультиплексирование с разделением по длине волны (МДР) - это метод сжатия данных при передаче по оптическому волокну.

Оптические волокна прокладывают, начиная с восьмидесятых годов, для передачи трафика на дальние расстояния, т.е. между городами и странами. Само волокно стоит менее 10 центов за метр. Наибольшую стоимость имеет прокладка волокна под землей или на дне моря. По возможности волокно присоединяют к линиям электропередачи для снижения затрат на прокладку. На протяжении примерно 100 км сигнал ослабевает на 20 дБ (1% от первоначальной интенсивности) и должен пройти через повторитель, который регенерирует, повторно хронирует и повторно формирует сигнал до его первоначальной интенсивности и формы. Повторитель стоит около $100000. Однако, с началом широкого распространения Интернета в 1995 г. трафик Интернета каждый год возрастает примерно на 100%. С 1998 г. Интернет является основным трафиком.

Один способ справиться с этим ростом состоит в добавлении в волокно каналов на разных длинах волны с использованием технологии МДР. Каждая длина волны обычно обеспечивает 2.5 гигабит в секунду (40000 телефонных разговоров одновременно). В настоящее время системы МДР могут иметь до 80 каналов длины волны (>3 миллионов телефонных разговоров на 64 кбит/с). Традиционный повторитель работает только на одной длине волны. В настоящее время для одновременного усиления до 80 или 160 каналов длины волны используют ВОЛЭ (волоконный усилитель, легированный эрбием). ВОЛЭ стоит примерно столько же, как и традиционный повторитель, следовательно они обеспечивают огромную экономию как за счет количества повторителей, так и за счет проложенных оптических волокон. Этим объясняется дешевизна международных вызовов в настоящее время (например, <1 шведской кроны за минуту из Швеции в США).

ВОЛЭ состоит из оптического волокна, сердцевина которого легирована эрбием. Ионы эрбия возбуждаются лазером накачки. Предпочтительная длина волны накачки равна 980 нм, поскольку на этой длине шум усилителя минимален. 30% стоимости ВОЛЭ приходится на лазер накачки. Поэтому каждое повышение отношения производительность/стоимость для лазера накачки благоприятно сказывается на ВОЛЭ и сети МДР в целом. Распространению ВОЛЭ в городских кольцах, так называемых городских сетях, препятствовали высокая стоимость и высокое энергопотребление, связанные с технологией лазеров накачки на 980 нм.

Однако передовая технология изготовления лазера накачки согласно изобретению включает в себя вышеописанную новую технологию пассивации, снижает требования к охлаждению лазерных чипов, а следовательно, снижает стоимость компоновки и общее энергопотребление. Высокая производительность процесса также снижает затраты.

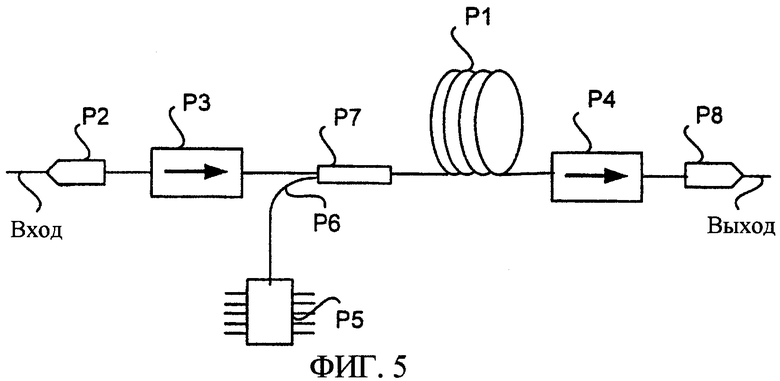

Согласно фиг.5 сигнал, подлежащий передаче по оптическому волокну P1, поступает через волоконный контакт Р2. Сигнал имеет длину волны от 1530 до 1560 нм, что соответствует диапазону усиления ионов эрбия. На входе и выходе ВОЛЭ обычно стоят оптические вентили Р3 и Р4, соответственно, предотвращающие многократные отражения и, следовательно, шум. Лазер накачки Р5 подключен к волокну Р6, подключенному ко входу МДР, на другой вход которого поступает входной сигнал. Сигнал восстановленной формы выводится через выходной контакт Р7.

МДР объединяет свет лазера накачки (980 нм) с сигналом (1530-1560 нм). Энергия лазера накачки переносится в диапазон сигнала за счет поглощения ионами эрбия и последующим вынужденным излучением в диапазоне сигнала. Коэффициент усиления обычно составляет 20 дБ. Выходная мощность пропорциональна мощности накачки. Полоса полезного сигнала составляет более 3 Тбит/с (60 миллионов телефонных разговоров одновременно).

Таким образом, лазеры накачки на основе GaAs применяются, прежде всего, в волоконных усилителях, легированных эрбием (Er), но также в волокнах, легированных тулием (Tm). Волокна, легированные тулием, обеспечивают усиление в так называемом S-диапазоне, который широко используется в оптической связи. S-диапазон занимает участок спектра от 1450 до 1480 нм. Усиление можно обеспечивать посредством фторидных волокон, легированных тулием или, альтернативно, рамановских усилителей с накачкой на длине волны 1350 нм. Однако с фторидными волокнами трудно работать. Их нельзя припаивать к волокнам стандартных типов. Они гигроскопичны, т.е. они быстро портятся от влаги и тепла. Кроме того, они обладают повышенной хрупкостью. Таким образом, важными длинами волны являются 970-985 нм (ВОЛЭ - волоконный усилитель, легированный эрбием), 1045-1070 нм (ФВУЛТ - фторидный волоконный усилитель, легированный тулием) и 915 и 970 нм (ВВУЛЭ - волноводный усилитель, легированный эрбием).

Наибольший интерес представляют длины волны от 1045 до 1070 нм. К сожалению, для достижения усиления на 20 дБ нужна мощность около 300 мВт.

Важным применением является также ВВУЛЭ (волноводный усилитель, легированный эрбием), легированный Er/Yb. Эти виды волноводов изготавливаются из стекла. Поскольку они короткие, нужно повысить чувствительность эрбия. Для этой цели используется иттрий. Обычно иттрия в десять раз больше, чем эрбия. Это дает возможность эффективно поглощать энергию накачки. Для оптимизации перехода от иттрия к эрбию часто производится дополнительное легирование P.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПАССИВАЦИИ И ЗАЩИТЫ ГРАНЕЙ РЕЗОНАТОРА ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2009 |

|

RU2421856C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВЫХ ЛАЗЕРОВ | 2018 |

|

RU2676230C1 |

| Способ пассивации лазеров GaAs методом электронно-лучевого испарения с ионным ассистированием | 2022 |

|

RU2814419C1 |

| ИНЖЕКЦИОННЫЙ ЛАЗЕР | 2006 |

|

RU2308795C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЖПРИБОРНОЙ ИЗОЛЯЦИИ МОЩНЫХ НИТРИДГАЛЛИЕВЫХ ТРАНЗИСТОРОВ | 2021 |

|

RU2761051C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ GaSb | 2008 |

|

RU2368033C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ ПОЛУПРОВОДНИКОВЫХ СОЕДИНЕНИЙ АВ | 1999 |

|

RU2168237C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МОЩНОГО НИТРИД-ГАЛЛИЕВОГО ПОЛЕВОГО ТРАНЗИСТОРА | 2017 |

|

RU2668635C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СВЧ ФОТОДЕТЕКТОРА | 2018 |

|

RU2676185C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТРИДНОЙ ПЛЕНКИ НА ПОВЕРХНОСТИ ГЕТЕРОСТРУКТУРЫ НА ОСНОВЕ GaSb | 2008 |

|

RU2370854C1 |

Изобретение относится к способу получения поверхностей, лишенных загрязнений, из материалов, выбранных из группы, содержащей GaAs, GaAlAs, InGaAs, InGaAsP и InGaAs на зеркальных фасетках кристалла для резонаторов лазеров на основе GaAs. Технический результат изобретения: обеспечение способа пассивации фасетки, который отличается простотой, экономичностью и в то же время дает высокий выход за счет повышенной воспроизводимости, обеспечении такой подготовки фасетки, которая удовлетворяет требованиям минимизации поглощения света и поверхностной рекомбинации. Сущность: зеркальные фасетки лазера кристалла скалывают во внешней атмосфере, содержащей воздух, либо сухой воздух, либо сухие азотные среды. Оксиды и другие загрязнения, полученные в ходе воздействия внешней атмосферы на зеркальных фасетках, удаляют сухим травлением в вакууме. Затем на зеркальных фасетках в результате обработки азотом выращивают естественный нитридный слой. 4 н. и 33 з.п. ф-лы, 5 ил.

расщепляют лазерную пластину (П) на бруски (Б) во внешней атмосфере, обеспечивая, по меньшей мере, первую фасетку,

помещают, по меньшей мере, один брусок в вакуум,

удаляют поверхностный оксид и загрязнение с, по меньшей мере, первой фасетки с использованием сухого травления, например, ионного травления, с использованием плазмы, содержащей, по меньшей мере, одно вещество из группы, содержащей химически инертные и активные газы, как азот, водород, аргон, галогеносодержащие газы (например, соединения на основе Cl, Br, или I) и газообразные углеводороды (например, СН4 и С2Н6) и их смеси,

создают первый нитридный поверхностный слой (8) на, по меньшей мере, первой фасетке с использованием плазмы, содержащей азот, причем ионы азота ускоряются от плазмы к поверхности (например, извлекаются в качестве ионного пучка), нитридный слой содержит, по меньшей мере, одно соединение из группы, содержащей AlN, GaN, InN, InAsN,

добавляют, по меньшей мере, одну тонкую пленку (10) пассивирующего слоя для дополнительного уменьшения граничной/поверхностной рекомбинации до зеркального покрытия,

добавляют защитный слой и/или зеркальное покрытие.

поэтапно добавляют газообразный азот к аргоновой плазме и постепенно удаляют аргон, пока не обеспечат только азотную плазму,

выращивают нитридный слой в ходе ввода азота и его реакции со слоями GaAlAs-InGaAs, делая границу раздела между поверхностью фасетки, лишенной загрязнений, и нитридным слоем размытой, причем используют постепенное естественное нитридирование нитридного слоя для получения размытой граничной линии между слоями.

скалывают зеркальные фасетки кристалла, подверженные воздействию внешней атмосферы, содержащей вещество из группы, содержащей воздух, сухой воздух или сухие азотные среды,

удаляют любые оксиды и другие посторонние загрязнения, полученные при воздействии внешней атмосферы на зеркальные фасетки, путем сухого травления в вакууме,

выращивают после удаления оксидов естественный нитридный слой (7) на зеркальных фасетках, обрабатывая их азотом.

начинают сухое травление с использованием плазмы со вспомогательным веществом, содержащей, по меньшей мере, одно вещество из группы, содержащей химически инертные и активные газы, как азот, водород, аргон и соединения галогенов (например, соединения на основе Cl, Br или I) и газообразные углеводороды (например, CH4 и С2Н6) и их смеси,

пассивируют фасетки после получения поверхности (8), лишенной загрязнений, с использованием плазмы со вспомогательным азотом.

начинают выращивать нитридный слой (8) на поверхности (7), лишенной загрязнений, в ходе ввода элемента из группы, содержащей ионизированный азот, атомарный азот и молекулярный азот, в плазму со вспомогательным веществом и в ходе реакции со слоями GaAlAs-InGaAs, обеспеченными при скалывании лазерных фасеток,

обеспечивают размытую границу раздела между каждой очищенной фасеткой и выращенным нитридным слоем с использованием естественного нитридирования для минимизирования граничной рекомбинации между разными слоями.

(i) скалывают зеркальные фасетки кристалла, подверженные действию внешней атмосферы, содержащей один из следующих материалов: воздух, сухой воздух или сухие азотные среды,

(ii) производят ионное травление в вакууме для удаления слоя загрязнения, обеспеченного при скалывании, и

(iii) формируют приповерхностные нитридные соединения путем ионного травления с внедрением азота, причем нитридные соединения обычно имеют более широкие запрещенные зоны, чем их аналоги, и препятствуют последующему нежелательному химическому загрязнению.

перед формированием приповерхностных нитридных соединений получают поверхность, лишенную загрязнений, путем сухого травления с использованием плазмы со вспомогательным газообразным аргоном,

пассивируют фасетки после получения поверхности, лишенной загрязнений, добавляя газообразный азот в плазму со вспомогательным газообразным аргоном для обеспечения естественного нитридирования поверхности, лишенной загрязнений.

обеспечивают размытую границу раздела между каждой сколотой фасеткой и выращенным нитридным слоем с использованием естественного нитридирования для минимизирования граничной рекомбинации между разными слоями.

| US 4448633 A, 15.05.1984 | |||

| US 4656638 A, 07.04.1987 | |||

| US 6323052 B1, 27.11.2001 | |||

| УСТАНОВКА ДЛЯ ХИМИЧЕСКОЙ ОЧИСТКИ ПОВЕРХНОСТИ ИЗДЕЛИЙ, ПРЕИМУЩЕСТВЕННО ПОЛУПРОВОДНИКОВЫХ ПЛАСТИН | 1997 |

|

RU2139594C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 1991 |

|

RU2013837C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 1991 |

|

RU2017267C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛУПРОВОДНИКОВОГО ЛАЗЕРА С НАКАЧКОЙ ЭЛЕКТРОННЫМ ПУЧКОМ | 1991 |

|

RU2017268C1 |

Авторы

Даты

2007-07-20—Публикация

2002-08-09—Подача