Область техники

Настоящее изобретение относится к металлокерамическому составному блоку, к составной структуре для переноса оксидных ионов и к составному блоку, обладающему свойством уплотнения, и в частности направлено на мембранный реактор, устройство отделения кислорода, и к применяемому на практике устройству, предназначенному для переноса оксидных ионов.

Предпосылки создания изобретения

Ниже в примерах будет описана технологическая схема герметизации в области высокой температуры, выше 800°С.

Вначале будет описано получение чистого кислорода и воздуха, обогащенного кислородом. В этой технологической схеме обеспечивается возможность получения кислорода или воздуха, обогащенного кислородом, с низкими затратами, что позволяет обеспечить огромный экономический эффект в таких отраслях промышленности, как производство стали, стекла и цемента, где потребляется большое количество кислорода. Принцип производства чистого кислорода или воздуха, обогащенного кислородом, с использованием оксида со смешанной проводимостью, который одновременно обладает оксидно-ионной проводимостью и электронной проводимостью, основан на явлении, при котором газы двух видов, имеющие различное парциальное давление кислорода, отделяют друг от друга с использованием оксида со смешанной проводимостью, при этом кислород в форме оксидных ионов проникает через оксид со стороны высокого парциального давления кислорода на сторону низкого парциального давления кислорода.

Например, смешанный газ, содержащий кислород (такой как воздух), сжимают так, чтобы в нем было более высокое парциальное давление кислорода, чем в газе, который предназначен для сбора (чистый кислород или воздух, обогащенный кислородом), так, чтобы газообразный кислород отделялся от смешанного газа, содержащего кислород. Эффективность отделения газообразного кислорода зависит от толщины оксида со смешанной проводимостью, разности парциального давления кислорода с обеих сторон, оксидно-ионной проводимости, среди которых оксидно-ионная проводимость значительно изменяется в зависимости от температуры, и поэтому на практике выбирают область температур 800°С или выше. Если в этой области температур будут созданы плохие свойства герметизации, возникают такие проблемы, как снижение чистоты получаемого кислорода или снижение эффективности производства воздуха, обогащенного кислородом.

Ниже будет описан второй пример с мембранным реактором, в котором оксид со смешанной проводимостью также используется для частичного окисления углеводородного газа. Технология преобразования природного газа в жидкое топливо (преобразование газа в жидкость обозначается как GTL) становится актуальной для эффективного использования природных ресурсов, и описанная ниже методика используется как элемент этой технологии. Принцип мембранного реактора состоит в том, что газ, содержащий кислород (например, воздух), и углеводородный газ (например, природный газ, который в основном состоит из метана) разделяют с помощью оксида смешанной проводимости так, что кислород проникает через оксид со стороны воздуха на сторону углеводородного газа и углеводородный газ окисляется на поверхности оксида углеводородного газа, в результате чего получается синтез-газ (смесь газообразной окиси углерода и водорода) или частично окисленная масса. Аналогично производству кислорода, описанному выше, рабочая температура такого устройства устанавливается на уровне 800°С или выше. Плохие герметизирующие свойства газа в области такой температуры становятся существенным фактором, не только влияющим на снижение эффективности протекания реакции, но также вызывающим полное сгорание углеводорода без возможности прекращения горения в экстремальных случаях, что создает риск взрыва.

В качестве третьего примера ниже будет описан твердотельный оксидный топливный элемент, в котором используется оксид с оксидно-ионной проводимостью, который имеет высокую эффективность генерирования энергии и который используется в чистом способе генерирования энергии, не создающем загрязнение окружающей среды. Такая технология имеет преимущество, состоящее в том, что, поскольку топливный элемент работает при высокой температуре, в результате можно ожидать общее повышение генерируемой энергии на уровне 70 - 80%, если будет использоваться побочное тепло для генерирования энергии, и в этой области в последнее время проводятся интенсивные научно-исследовательские работы. Принцип работы твердотельного оксидного топливного элемента состоит в том, что газообразное топливо, такое как водород и воздух, разделяется окислом с оксидно-ионной проводимостью, и оксидные ионы перемещаются через оксид так, что вырабатывается электрическая энергия. В качестве материала, имеющего высокое значение ионной проводимости среди других оксидов с оксидно-ионной проводимостью, можно использовать двуокись циркония, стабилизированную иттрием (YSZ (ЦСИ)), исследования которой проводятся в настоящее время, но ее ионная проводимость ниже, чем у вышеуказанного оксида со смешанной проводимостью. Поэтому область рабочей температуры твердотельного оксидного топливного элемента с использованием ЦСИ устанавливают около 900°С или выше. Кроме того, в этой технологии низкие свойства герметизации для газа могут стать основной причиной снижения выходной мощности или могут привести к несчастным случаям, таким как взрыв.

Как указано выше, технология герметизации в области высоких температур выше 800°С имеет очень большое значение, и были разработаны различные способы герметизации, воплощение многих из которых можно видеть в области построения топливных элементов, которая в настоящее время получает наибольшее развитие.

В случае топливного элемента, имеющего структуру плоской пластины, должна быть герметизирована часть между элементом батареи и сепаратором (или соединителем). В качестве уплотнительного материала известно использование керамического клея, различных стекол, таких как боросиликатное стекло или натриево-силикатное стекло, теплостойкие металлические прокладки, сплавленная масса, получаемая при обжиге тонких порошков оксида, и подобные материалы.

В выложенной заявке на японский патент №Hei 5-325999 описан герметизирующий материал, состоящий из окисла бинарной системы или системы более высокой степени, твердая фаза которой формирует структуру, в которой жидкая фаза функционирует как герметизирующий материал в существующем одновременно твердо-жидком состоянии при температуре не ниже температуры перехода в твердое состояние и не выше, чем температура перехода в жидкое состояние, путем управления соотношением состава натриево-силикатного стекла.

В выложенной заявке на японский патент №Hei 6-231784 описан герметизирующий материал, в котором металлическая фольга, усиленная керамическими волокнами, используется в качестве наполнителя и натриево-силикатное стекло удерживается этим наполнителем.

В выложенной заявке на японский патент №Hei 8-7904 сепаратор предварительно обрабатывают теплом в атмосфере кислорода для формирования слоя окисла на его поверхности так, что повышается совместимость между сепаратором и герметизирующим материалом на основе стекла, благодаря чему улучшаются герметизирующие свойства.

В выложенной заявке на японский патент №Hei 9-115530 описан способ, в котором вогнутая часть и выступающая часть сформированы на верхней и нижней поверхностях сепаратора соответственно с тем, чтобы сформировать шлицевую структуру соединения, в которой указанные части соединяются подгонкой, и между сепаратором и твердым электролитом установлена теплостойкая металлическая прокладка так, что их поверхности находятся в контакте друг с другом, благодаря чему обеспечивается герметизация от окружающего воздуха.

В выложенной заявке на японский патент №Hei 10-116624, в выложенной заявке на японский патент №Hei 10-12252 и в выложенной заявке на японский патент №Hei 11-154525 описан топливный элемент с твердым электролитом, в котором в качестве герметизирующего материала используется сплавленная масса порошкообразного материала-сырья, который в основном состоит из сверхмелких частиц окисла, имеющего более высокую температуру плавления, чем рабочая температура топливного элемента с твердым электролитом.

В выложенной заявке на японский патент №Hei 9-129251 описан способ герметизации, в котором материал, содержащий ингредиенты из обоих материалов, которые нужно соединить, используется в качестве герметизирующего материала в топливном элементе с твердым электролитом.

В то время как вышеописанные технологии относятся к топливному элементу типа плоской пластины, в случае топливного элемента, имеющего цилиндрическую структуру, требуется герметизировать часть между цилиндрическим элементом и разделительной пластиной для ее фиксации.

В выложенной заявке на японский патент №Hei 5-29010 и в выложенной заявке на японской патент №Hei 5-29011 описан топливный элемент с твердым электролитом, в котором стекло используется для герметизации между цилиндрическим элементом и фланцем, а также между фланцем и герметизирующей газ пластиной (разделительной пластиной).

Кроме того, в отношении технологии герметизации в других кроме топливного элемента областях использования можно отметить публикацию авторов Р.С.Maiya и др. (американский патент 5725218), в которой описана технология герметизации между деталью из сплава инконель (жаропрочный и жаростойкий сплав на никелевой основе) и твердым электролитом (SFC-2) в мембранном реакторе, в котором происходит частичное окисление метана. В качестве герметизирующего материала предложены смешанные порошки окислов SrO, В2О3 и SrFeCO0,5Ox, их нагревают и плавят так, что обеспечивается свойство герметизации.

Как описано выше, технологии герметизации для газов в области температур выше 800°С позволяют обеспечить огромный экономический эффект, а также представляют собой необходимый элемент для разработки передовой технологии, с помощью которой решаются проблемы защиты окружающей среды.

Однако в устройствах известного уровня техники все еще требуется улучшение для повышения надежности и обеспечения теплового цикла, хотя уже были сделаны существенные усилия для разработки такой технологии, все еще чрезвычайно необходима технология герметизации, позволяющая просто сформировать требуемое уплотнение, обладающая высокой надежностью и обеспечивающая тепловой цикл.

Одной из причин трудности создания уплотнения является тепловое расширение, свойственное материалам. В частности, поскольку требуется использовать материалы в очень широком диапазоне температур, по мере повышения температуры разница в тепловом расширении между соединительными материалами становится выраженной в большей степени, даже если эта разница была не велика.

Ниже приведены примеры коэффициентов линейного теплового расширения различных материалов.

Оксиды со смешанной ионной проводимостью на основе оксидов перовскита обычно имеют очень высокие значения коэффициента линейного теплового расширения. Например, среднее значение коэффициента линейного теплового расширения в диапазоне от комнатной температуры до 800°С для оксидов смешанной проводимости La-Sr-Co-Fe, которые известны как обладающие высокой оксидной ионной проводимостью, составляет приблизительно 26×10-6/°C в случае (La0,2Sr0,8)(Co0,8Fe0,2)Ox и приблизительно 20×10-6/°С в случае (La0,2Sr0,8)(Co0,4Fe0,4Cu0,2)Ox. Для сравнения, коэффициенты линейного теплового расширения металлов гораздо меньше и находятся на уровне 17,5×10-6/°C (среднее значение для температурного диапазона от 0 до 650°С), в случае нержавеющей стали марки SUS310S, и приблизительно 14,2×10-6/°С (среднее значение для температурного диапазона от 0 до 100°С) в случае сплава инколой (Incoloy800), и для ЦСИ его значение еще меньше, которое приблизительно составляет 10×10-6/°С (среднее значение для температурного диапазона от 0 до 1000°С). Стекло проявляет чрезвычайно низкое линейное тепловое расширение, составляющее приблизительно 1×10-6/°С (среднее значение для температурного диапазона от 20 до 1000°С).

В известном уровне техники, в котором стекло используется в качестве уплотнительного материала, используется тот факт, что стеклянная часть плавится при рабочей температуре, превышающей 800°С, так что может быть обеспечена герметизация расплавом, создающим высокую степень герметизации для воздуха.

Однако если в качестве уплотнительного материала используется расплавленное стекло, возникают проблемы, когда уплотнительный материал вытесняется при использовании из места соединения деталей или расплавленное стекло не может противостоять разности давления, когда разделяемые два вида газов имеют различное давление, как в случае производства чистого кислорода, описанного выше. Кроме того, со стеклянным материалом также связаны такие проблемы, что невозможно обеспечить высокую прочность склеивания, невозможно получить стабильные свойства из-за изменения характеристик уплотнительного материала в результате того, что в течение длительного использования при высокой температуре происходит испарение или кристаллизация ингредиентов, при этом герметизирующие свойства не могут поддерживаться после нескольких тепловых циклов из-за различного теплового расширения, если стекло затвердевает при низкой температуре, и происходит химическая реакция с соединяемым материалом (в частности, с твердым оксидным электролитом), в результате которой ухудшаются механические свойства соединяемого материала.

В выложенной заявке на японский патент №Hei 10-116624, в выложенной заявке на японский патент №Hei 10-12252, в выложенной заявке на японский патент №Hei 11-154525, в выложенной заявке на японский патент №Hei 9-129251 и в американском патенте US 5725218, описанном выше, делается попытка решить проблему, связанную с разностью теплового расширения и обеспечением стабильных уплотнительных свойств для газа и обеспечением устойчивости к тепловому циклу даже при длительном использовании при высокой температуре благодаря использованию уплотнительного материала, тепловое расширение которого близко к тепловому расширению двух видов соединяемых материалов.

Однако существуют некоторые случаи, когда температура обжига уплотнительного материала близка к температуре обжига двух соединяемых материалов или выше, чем температура обжига одного из соединяемых материалов, в зависимости от комбинации, что создает проблему, связанную с тем, что соединяемый материал повреждается теплом на этапе обжига уплотнительного материала. Кроме того, поскольку также возникают проблемы, связанные с трудностями составления деталей и обжига в соответствии с требованиями уплотнительного материала, и его уплотнительные свойства все еще требуют улучшения, эти технологии до сих пор еще не нашли практического применения.

Настоящее изобретение было составлено с учетом описанных выше проблем, и целью настоящего изобретения является создание составного блока, в котором легко может быть сформировано уплотнение и реализованы исключительные уплотнительные свойства и надежность, а также свойства теплового цикла в области высоких температур до 800°С или выше, разработка способа его изготовления и построение устройства с использованием такого составного блока.

Кроме того, настоящее изобретение предназначено для реализации высокоэффективного, имеющего практическое применение устройства, предназначенного для переноса иона кислорода на основе принципа, связанного с использованием структуры керамики, обеспечивающей перенос ионов кислорода. В частности, настоящее изобретение направлено на узел высокоэффективного, имеющего практическое применение устройства, предназначенного для переноса иона кислорода благодаря созданию оптимальной составной структуры для переноса ионов кислорода, которая может быть интегрирована и закреплена в трубчатом корпусе, в котором пористая керамическая основа покрыта плотной пленкой керамики, переносящей ионы кислорода в реакционный контейнер.

Кроме того, настоящее изобретение направлено на металлокерамическую составную структуру, в которой свойство уплотнения газа при высокой температуре придано соединенным частям блока, получаемого путем соединения, по меньшей мере, одного типа керамики, выбранного из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, или множества керамических материалов, а также металлического элемента, который обладает исключительными свойствами долговременного использования при повторении циклов высокой температуры и комнатной температуры, а также обладает свойством восстановления, и на предпочтительный способ его производства.

Кроме того, настоящее изобретение направлено на прокладку, которая позволяет обеспечить свойство герметизации для газа при высокой температуре между соединенными частями керамических и металлических элементов и которая имеет исключительные свойства, обеспечивающие долговременное использование при повторении циклов высокой температуры и комнатной температуры, а также свойства восстанавливаемости.

Кроме того, настоящее изобретение направлено на используемое на практике устройство с низкой стоимостью для переноса кислорода, обладающее высокой надежностью и высокой эффективностью, в котором металлокерамическая составная структура помещена в кожух и свойство уплотнения газа при высокой температуре придается соединенным частям керамических и металлических элементов, которое обладает исключительным свойством долговременного использования при повторении циклов высокой температуры и комнатной температуры и в котором улучшена восстанавливаемость.

Краткое описание изобретения

Составной блок, обладающий уплотнительным свойством в соответствии с настоящим изобретением, представляет собой составной блок, содержащий структуру, которая включает резервуар, сформированный при комбинировании множества элементов и металлического элемента, и обладает уплотнительными свойствами, отличающийся тем, что его формируют путем заполнения металлическим элементом резервуара и заполнения металлическим элементом комбинированной пограничной области между элементами, составляющими структуру, частично или полностью.

В одной из форм составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением температура размягчения металлического элемента ниже, чем температура размягчения элементов, составляющих структуру.

В одной из форм составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением металлический элемент представляет собой серебро или сплав серебра.

В одной из форм составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением каждый из элементов, составляющих структуру, выполнен из керамики или металла и структура состоит из комбинации керамики и керамики, металла и металла или керамики и металла.

В одной из форм составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением среднее значение линейных коэффициентов теплового расширения в диапазоне от комнатной температуры до 850°С элементов, составляющих структуру, не ниже, чем 16×10-6/°С, и не выше, чем 26×10-6/°C.

Составной блок в соответствии с настоящим изобретением содержит структуру, которая включает резервуар, сформированный путем комбинирования множества элементов, и серебро или сплав серебра, который имеет более низкую температуру размягчения, чем температура размягчения элементов, составляющих структуру и который отличается тем. что элементы, составляющие структуру, изготовлены из керамики и металла, причем структура составлена как комбинация керамических и металлических элементов, причем средние значения линейного коэффициента теплового расширения от комнатной температуры до 850°С элементов, не ниже, чем 16×10-6/°С и не выше, чем 26×10-6/°C, причем, по меньшей мере, часть элементов выполнена из оксидного материала, обладающего оксидно-ионной проницаемостью, резервуар заполнен серебром или сплавом серебра и комбинированная пограничная область между элементами, составляющими структуру, частично или полностью заполнена серебром или сплавом серебра.

В одной из форм составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением оксидный материал, обладающий оксидно-ионной проницаемостью, представляет собой окисел со смешанной проводимостью, который имеет кубическую решетку кристаллов перовскита и формула состава которого представлена в следующем виде:

[LaaAb][B1cB2dB3(1-c-d)]Ox

Здесь А представляет один вид или комбинацию двух или нескольких видов элементов, выбранных из Sr, Ba и Са, В1 представляет Со или комбинацию элементов Со и Fe, и отношение Co/Fe равно 1 или выше, В2 представляет разновидность или комбинацию двух или нескольких видов элементов, выбранных из Nb, Та, In и Sn. B3 представляет собой вид или комбинацию двух или нескольких видов элементов, выбранных из Li, Ni, Cu, Zn и Mg, при этом 0≤а<0,5, 0,5<b≤1, 0,6≤с<1, 0<d≤0,4, 0,9≤а+b≤1,1, их представляет такое число, что электрический заряд состава остается нейтральным.

Составной блок, обладающий уплотнительными свойствами, в соответствии с настоящим изобретением имеет структуру, получаемую путем, по меньшей мере, комбинирования полого элемента, который содержит слой оксида, проницаемый для оксидных ионов и закрытый на одном конце, и элемент фланца, и серебро или сплав серебра, и который отличается тем, что структура представляет собой комбинацию металла и керамики, содержит резервуар, сформированный при комбинировании открытого торца полого элемента и элемента фланца, и сформирована путем заполнения резервуара серебром или сплавом серебра.

Составной блок, обладающий уплотнительным свойством, в соответствии с настоящим изобретением получают путем комбинирования элемента, который имеет круглую вогнутую часть, и элемента, который имеет выпуклую часть, которая может быть установлена внутри вогнутой части, и отличается тем, что элементы выполнены из комбинации керамических и металлических материалов, причем резервуар, сформированный при установке выпуклой части в вогнутую часть, заполняют серебром или сплавом серебра и комбинированную пограничную область между выпуклой частью и вогнутой частью частично или полностью заполняют серебром или сплавом серебра.

Способ изготовления составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением содержит следующие этапы: формование структуры, включающей резервуар, путем комбинирования множества элементов, которые изготовлены из комбинации керамики и металла; ввод, по меньшей мере, металлического материала одного вида, выбранного из металлических элементов или металлизированных элементов, которые размягчаются при более низкой температуре, чем температура элементов, составляющих структуру в резервуаре, и нагрев резервуара, по меньшей мере, до температуры в диапазоне не меньше, чем температура размягчения металлического материала, введенного в резервуар, и ниже, чем температура размягчения элементов, составляющих структуру, так что металлический материал заполняет резервуар и, по меньшей мере, частично комбинированная пограничная область между элементами, составляющими структуру, остается твердой.

В одной из форм способа изготовления составного блока, обладающего уплотнительным свойством, в соответствии с настоящим изобретением металлический материал, вводимый в резервуар, представляет собой, по меньшей мере, один вид, выбранный из серебра, сплава серебра, глины, содержащей серебро, глины, содержащей сплав серебра, глинистой суспензии, содержащей серебро, и глинистой суспензии, содержащей сплав серебра.

Устройство отделения кислорода в соответствии с настоящим изобретением содержит составной блок, обладающий уплотнительным свойством.

Мембранный реактор, в соответствии с настоящим изобретением содержит составной блок, обладающий уплотнительным свойством.

Металлокерамическая составная структура в соответствии с настоящим изобретением содержит, по меньшей мере, один вид керамики, который выбран из керамики, обладающей оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей как оксидно-ионной проводимостью, так и электронной проводимостью, и металлический элемент, а также отличается тем, что соединительный элемент для керамического и металлического элемента изготовлен из серебра или сплава серебра.

Металлокерамическая составная структура в соответствии с настоящим изобретением содержит составной блок, в котором соединены множество керамических элементов, выбранных из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент, которая отличается тем, что соединительный элемент для керамики и металлического элемента изготовлен из серебра или сплава серебра.

В одной из форм металлокерамической составной структуры в соответствии с настоящим изобретением составной блок получается путем соединения плотной детали из керамики с оксидно-ионной проводимостью или плотной детали из керамики со смешанной проводимостью и пористой детали из керамики со смешанной проводимостью или пористой детали из керамики с электронной проводимостью.

Способ изготовления металлокерамической составной структуры в соответствии с настоящим изобретением включает, по меньшей мере, один вид керамики, который выбирают из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент, и отличается тем, что прокладку из глины с благородным металлом, изготовленную из серебра или сплава серебра, или прокладку из благородного металла, изготовленную из серебра или сплава серебра, зажимают между соединяемыми поверхностями керамического и металлического элементов и подвергают обработке теплом при температуре не ниже 550°С и не выше 950°С для соединения керамического и металлического элементов.

Способ изготовления металлокерамической составной структуры в соответствии с настоящим изобретением, включающей составной блок, в котором соединены множество керамических элементов, выбранных из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент, отличается тем, что прокладку из глины с благородным металлом, выполненную из серебра или сплава серебра, или прокладку из благородного металла, выполненную из серебра или сплава серебра, зажимают между соединенными поверхностями керамического и металлического элементов и подвергают обработке теплом при температуре не ниже 550°С, и не выше 950°С для соединения керамического и металлического элементов.

Прокладка в соответствии с настоящим изобретением, используемая для металлокерамической составной структуры, включает, по меньшей мере, один вид керамики, который выбирают из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент, так чтобы соединить керамический и металлический элементы, и отличается тем, что прокладку формируют путем вырезания из листа глины на основе благородного металла, выполненной из серебра или сплава серебра, или из листа благородного металла, выполненного из серебра или сплава серебра, в виде детали круглой формы.

Прокладка в соответствии с настоящим изобретением представляет собой прокладку, используемую для металлокерамической составной структуры, которая содержит составной блок, в котором соединены множество керамических элементов, выбранных из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент, так что керамический и металлический элемент соединяют вместе, и отличается тем, что прокладку получают путем вырезания из листа глины с благородным металлом, выполненного на основе серебра или сплава серебра, или листа из благородного металла, выполненного из серебра или сплава серебра, в виде детали круглой формы.

Устройство, применяемое на практике и предназначенное для переноса кислорода, в соответствии с настоящим изобретением содержит структуру, в которой внутренний объем кожуха разделен составной структурой, содержащей, по меньшей мере, один вид керамики, выбранный из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент и отличается тем, что соединительный элемент для керамического и металлического элементов изготовлен из серебра или сплава серебра.

Устройство, применяемое на практике для переноса кислорода, в соответствии с настоящим изобретением содержит структуру, в которой внутренний объем кожуха разделен с помощью составной структуры, содержащей составной блок, в котором соединено множество керамических элементов, выбранных из керамики с оксидно-ионной проводимостью, керамики с электронной проводимостью и керамики со смешанной проводимостью, обладающей одновременно оксидно-ионной проводимостью и электронной проводимостью, и металлический элемент, отличается тем, что соединительный элемент для керамического и металлического элементов изготовлен из серебра или сплава серебра.

В одной из форм применяемого на практике устройства для переноса кислорода в соответствии с настоящим изобретением металлический элемент представляет собой часть кожуха.

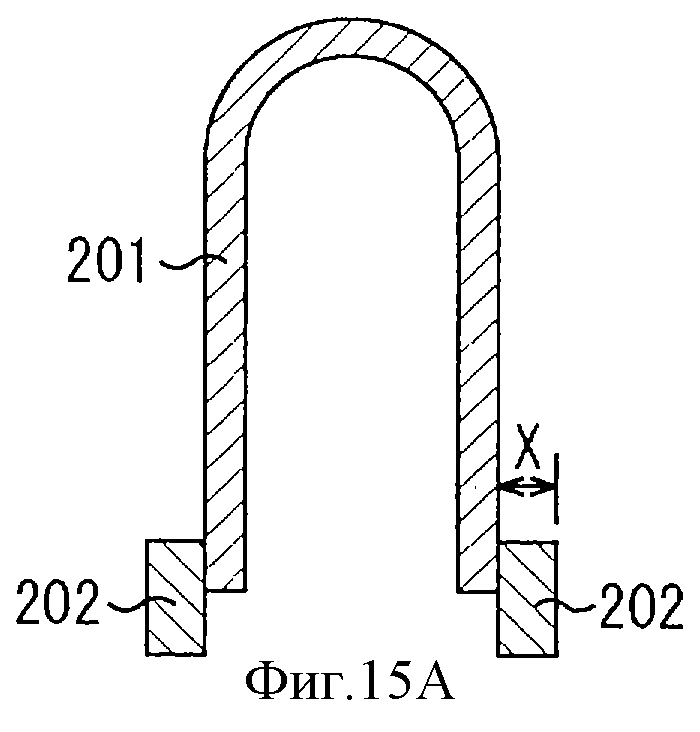

Составная структура для переноса оксидных ионов в соответствии с настоящим изобретением содержит трубчатую основную часть, закрытую с одного торца, и фланец, соединенный со стороны отверстия основной части, и отличается тем, что основная часть получена путем покрытия пористой керамической основы плотной керамической пленкой, переносящей оксидные ионы, причем фланец представляет собой трубчатую деталь, изготовленную из плотной керамики с электронной проводимостью, керамики, переносящей оксидные ионы, или электроизолирующей керамики, и наружный размер части или всего фланца в радиальном направлении больше, чем наружный размер трубчатой основной части в направлении наибольшего диаметра.

В одной из форм составной структуры для переноса оксидных ионов в соответствии с настоящим изобретением наружный размер фланца в радиальном направлении выполнен большим, чем наружный размер трубчатой основной части в направлении наибольшего диаметра на длину в диапазоне от 2 до 200 мм.

В одной из форм составной структуры для переноса оксидных ионов в соответствии с настоящим изобретением составная структура выполнена из таких материалов, что температура начала деформации или температура начала разрушения пористой керамической основы выше, чем температура уплотнения плотной керамической пленки, переносящей оксидные ионы.

В одной из форм составной структуры для переноса оксидных ионов в соответствии с настоящим изобретением плотная керамическая пленка, переносящая оксидные ионы, пористая керамическая основа и фланец, изготовленный из керамики, переносящей оксидные ионы, представляют собой оксиды со смешанной проводимостью.

В одной из форм составной структуры для переноса оксидных ионов в соответствии с настоящим изобретением плотная керамическая пленка, переносящая оксидные ионы, представляет собой окисел со смешанной проводимостью, имеющий кубическую кристаллическую решетку перовскита, и его состав может быть представлен формулой:

[LaaAb][B1cB2dB3(1-c-d)]Ox

(в которой А представляет один вид или комбинацию из двух или нескольких видов элементов, выбранных из Sr, Ba, и Са, В1 представляет Со или комбинацию элементов Со и Fe, и отношение Co/Fe равно 1 или выше, В2 представляет вид или комбинацию одного или двух видов элементов, выбранных из Nb, Та, In и Sn, и В3 представляет один вид или комбинацию из двух или нескольких видов элементов, выбранных из Li, Ni, Cu, Zn и Mg, при этом 0≤а<0,5, 0,5<b≤1, 0,6≤с<1, 0<d≤0,4, 0,9≤а+b≤1,1, и х представляет такое число, что электрический заряд соединения становится нейтральным).

В одной из форм составной структуры, предназначенной для переноса оксидных ионов, в соответствии с настоящим изобретением фланец соединен с металлическим элементом.

Используемое на практике устройство, предназначенное для переноса оксидных ионов, в соответствии с настоящим изобретением отличается тем, что в нем используется множество составных структур для переноса оксидных ионов.

Краткое описание чертежей

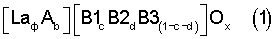

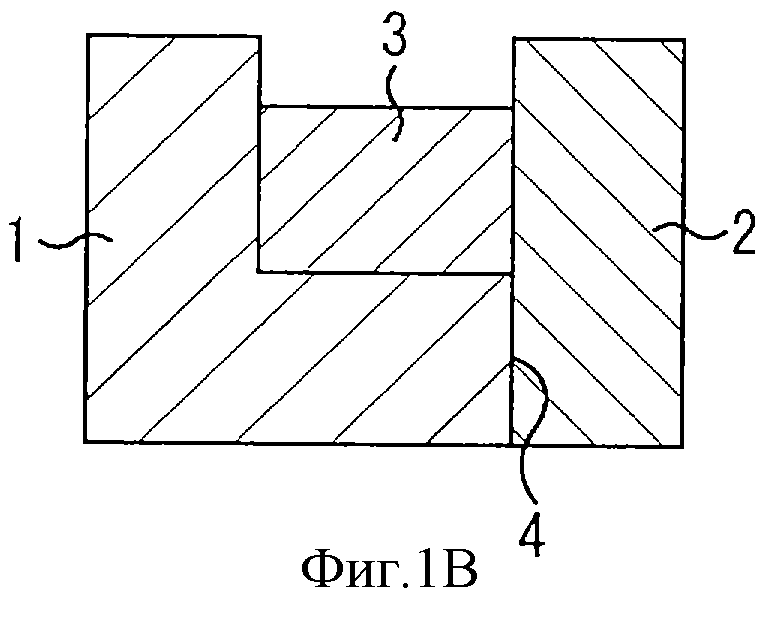

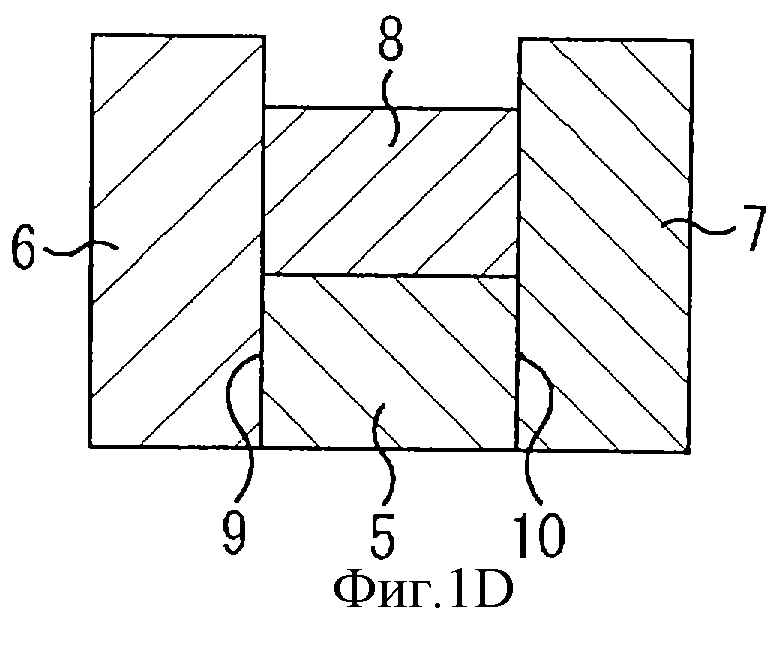

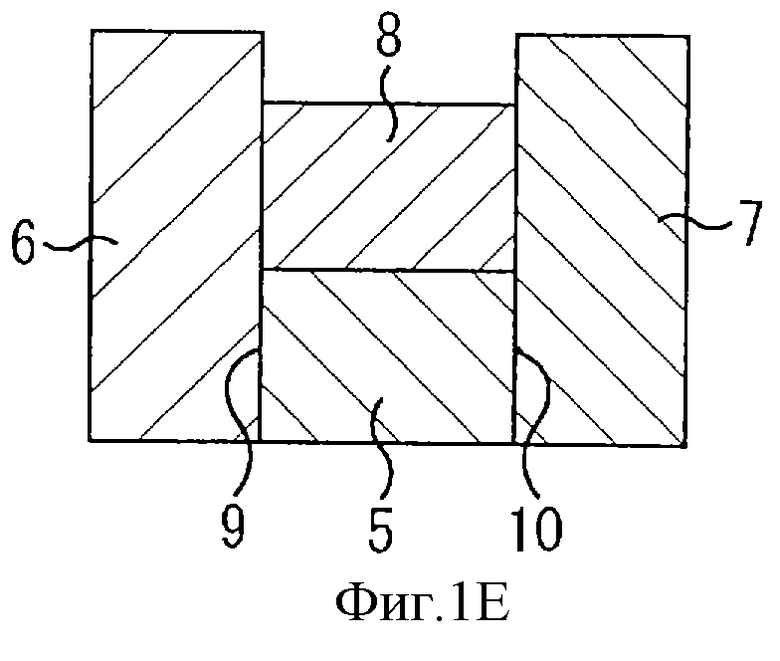

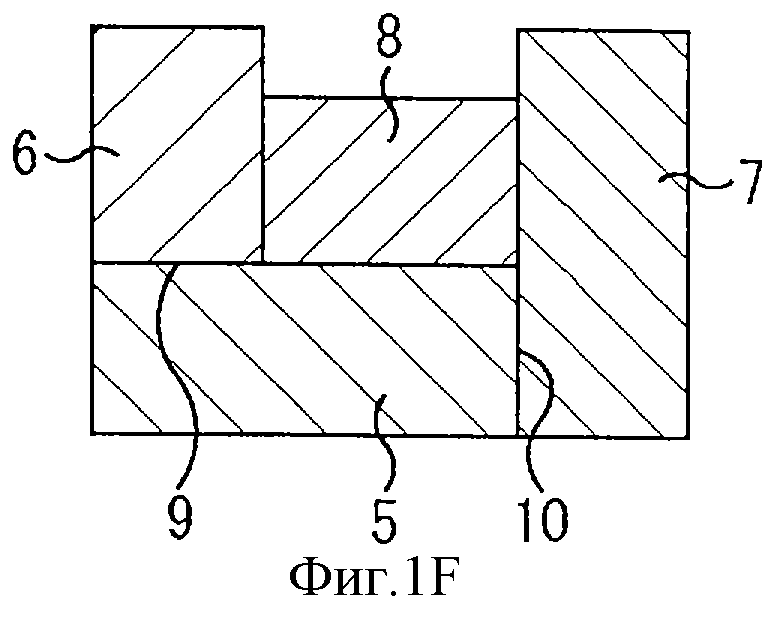

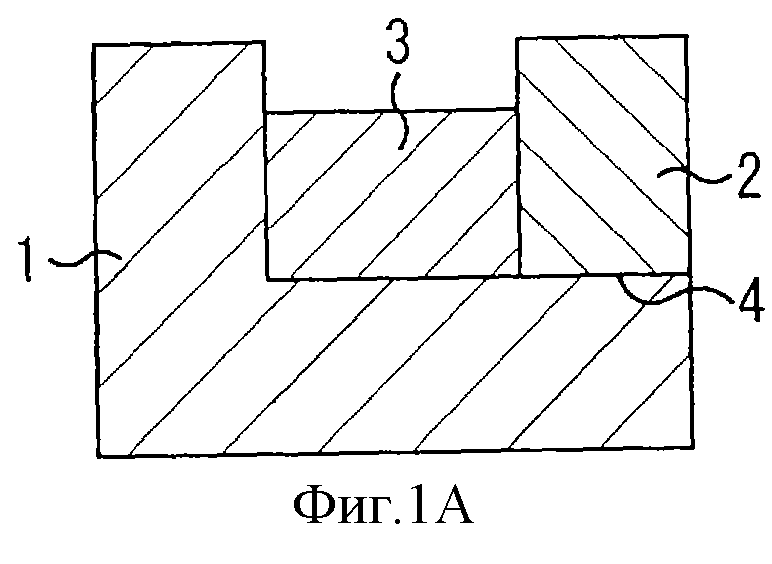

На фигурах 1А-1F показаны предпочтительные конкретные примеры выполнения в соответствии с настоящим изобретением, и на каждом из чертежей схематично изображен вид в поперечном сечении составного блока структуры, который содержит резервуар, сформированный при комбинировании множества элементов и металлического элемента;

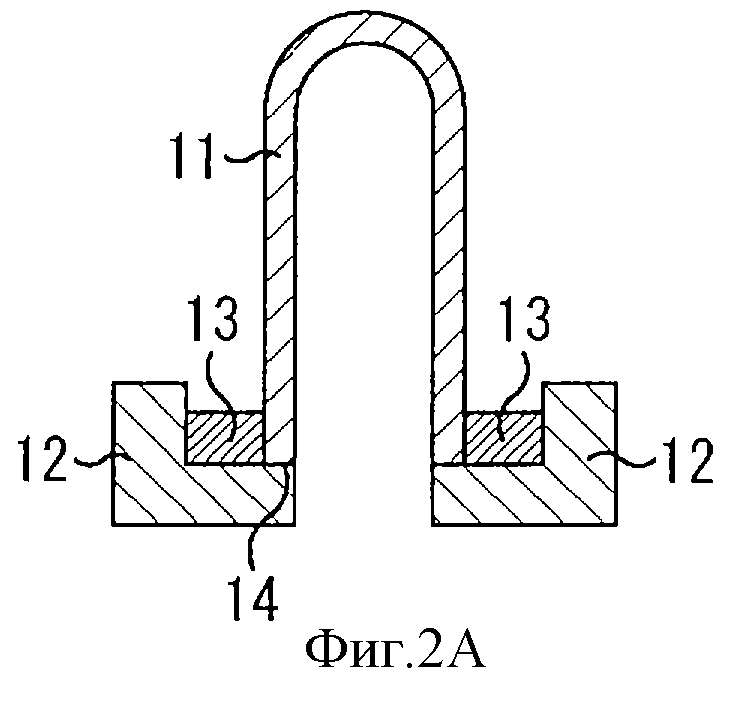

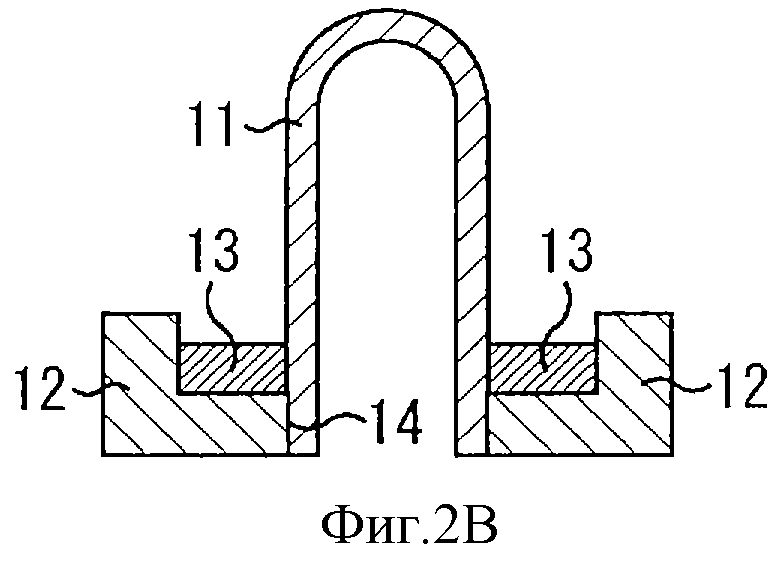

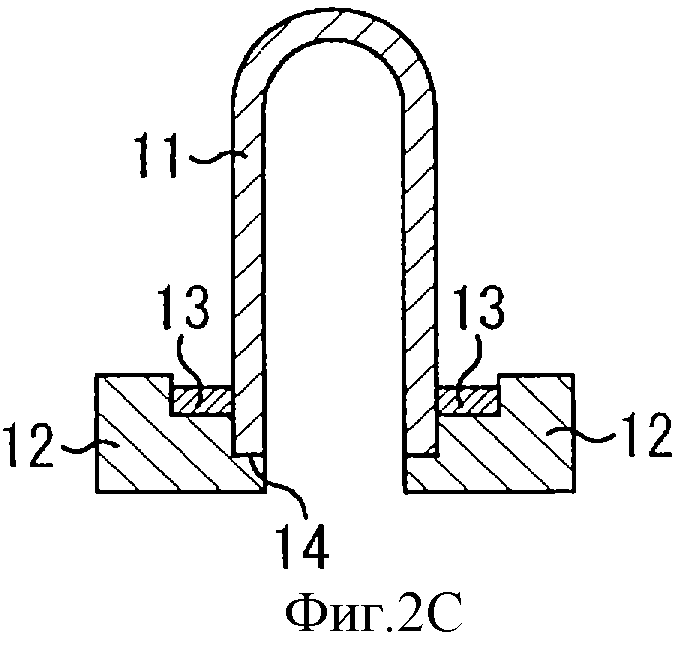

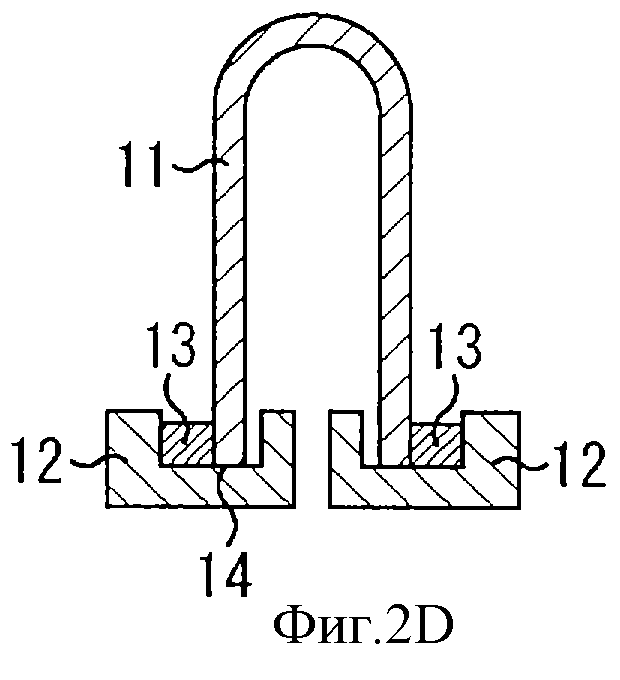

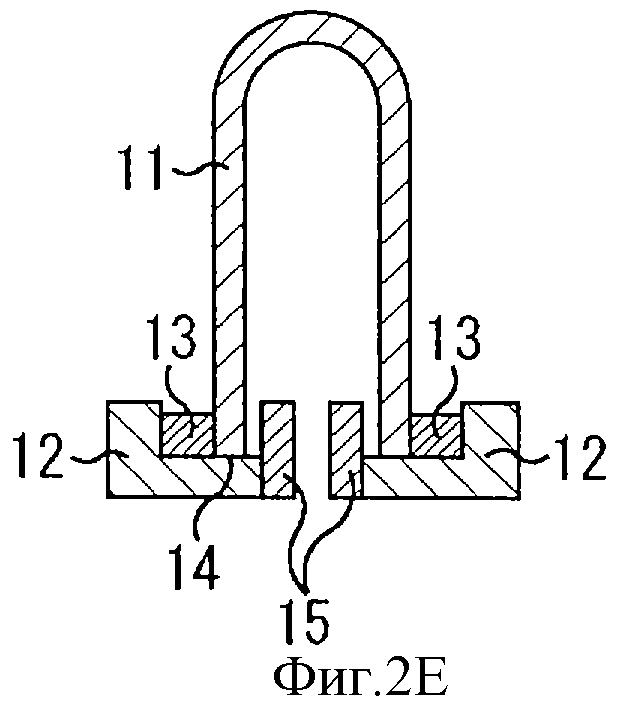

на фигурах 2А-2Е показаны другие предпочтительные конкретные примеры выполнения настоящего изобретения, и на каждом из чертежей схематично представлен вид в поперечном сечении составного блока, а котором достигается увеличение площади, проницаемой для оксидных ионов;

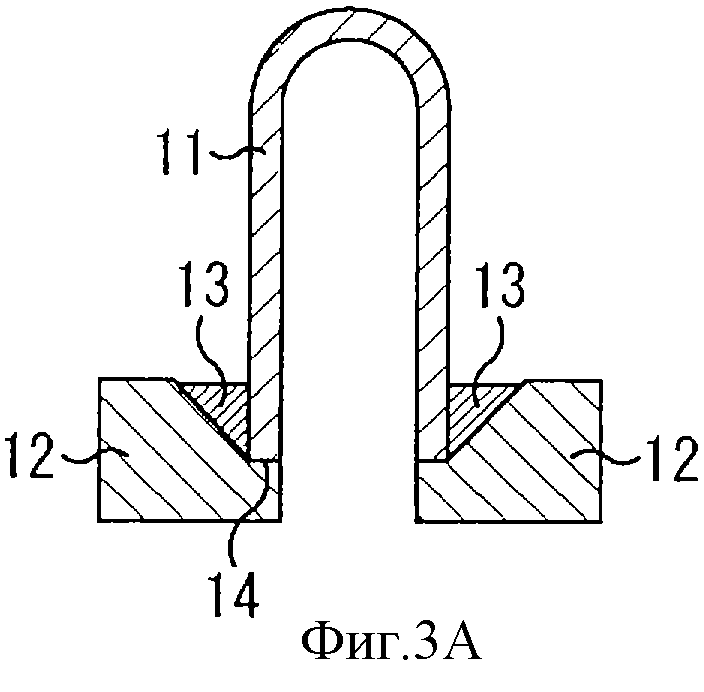

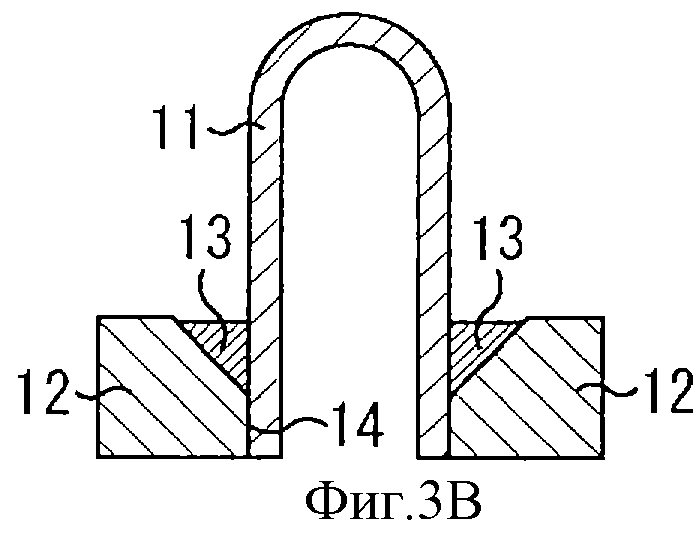

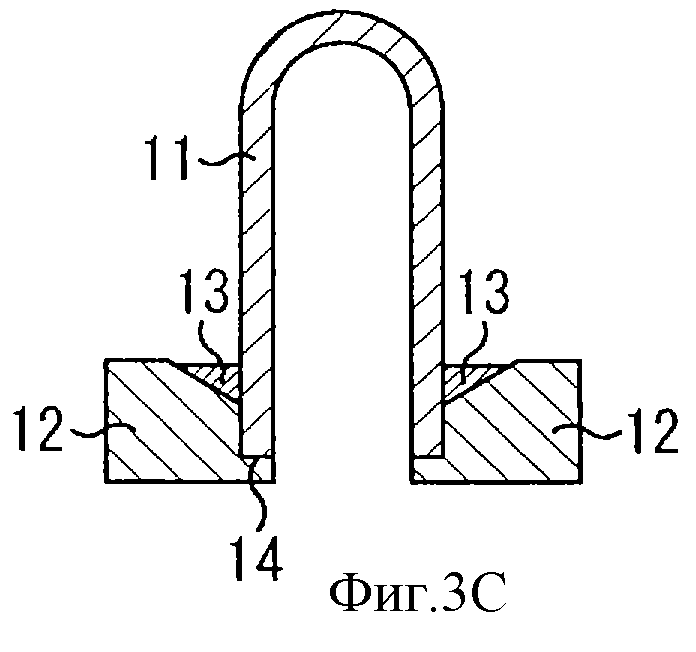

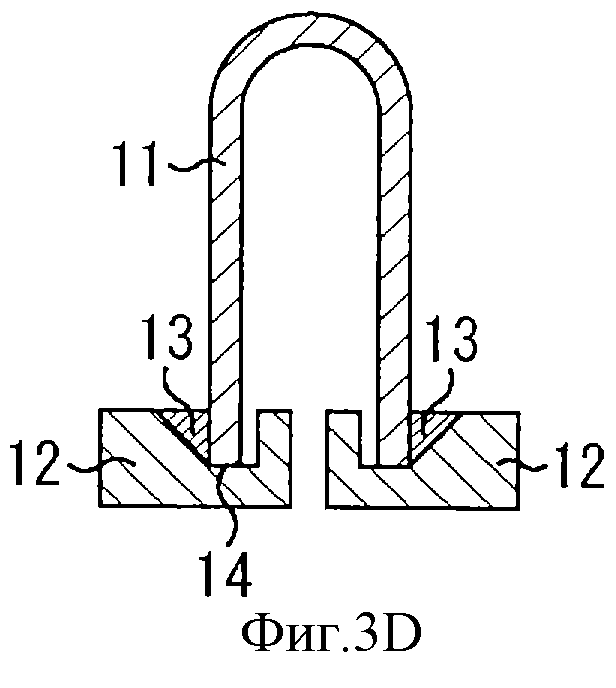

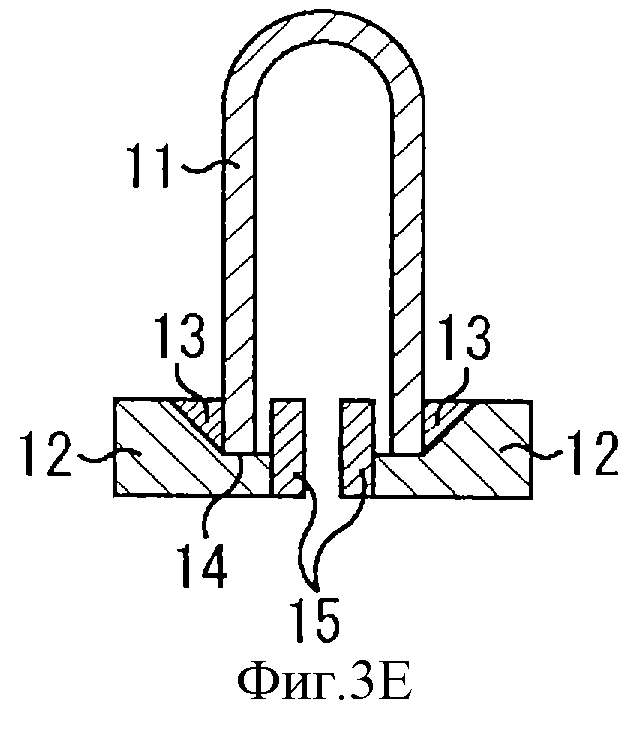

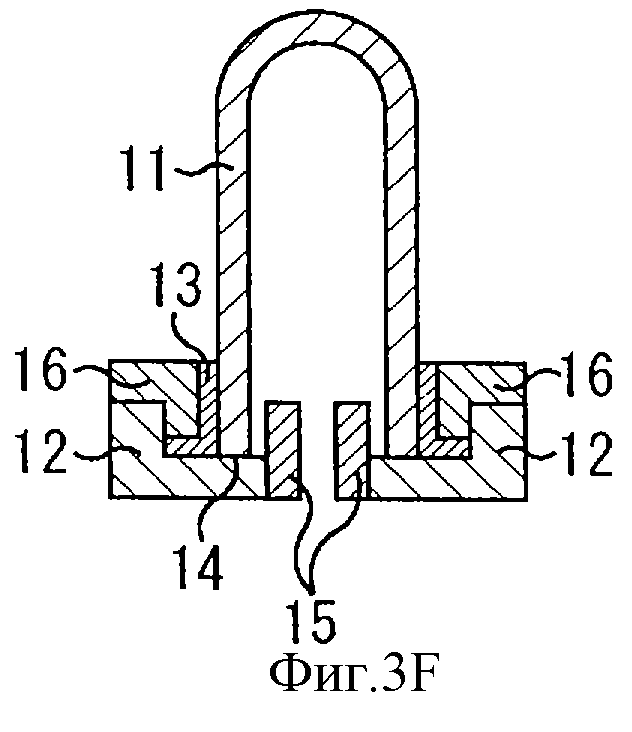

на фигурах 3А-3F показаны другие предпочтительные конкретные примеры выполнения составных тел, изображенных на фигурах 2А-2Е, и на каждом из чертежей схематично представлен вид в поперечном сечении составного блока, в котором обеспечивается увеличение площади, проницаемой для оксидных ионов;

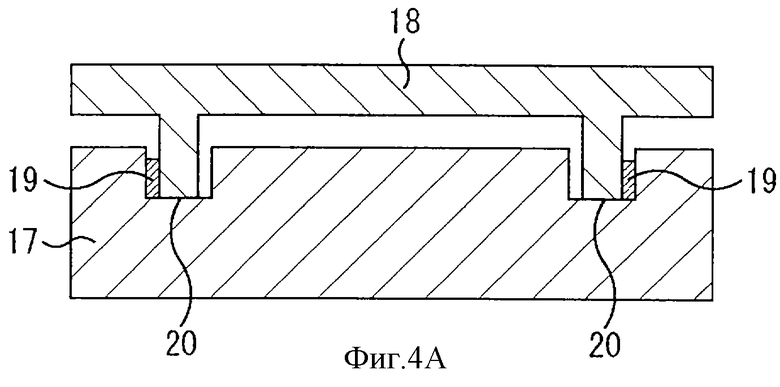

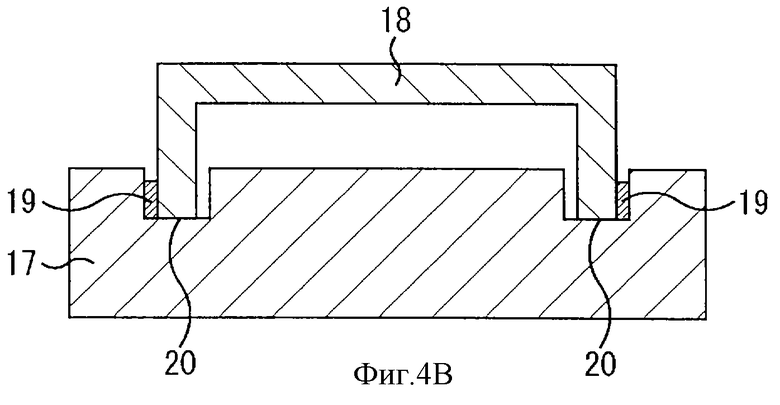

на фигурах 4А и 4В показаны примеры выполнения составного блока, включающего структуру, в которой элемент, имеющий круглую вогнутую часть и выполненный из металла или керамики, соединен с элементом, имеющим выпуклую часть, которая может быть установлена в вогнутую часть и которая изготовлена из металла или керамики, и на каждом из чертежей схематично показан вид в поперечном сечении составного блока, имеющего структуру, состоящую из множества элементов, и металлического элемента;

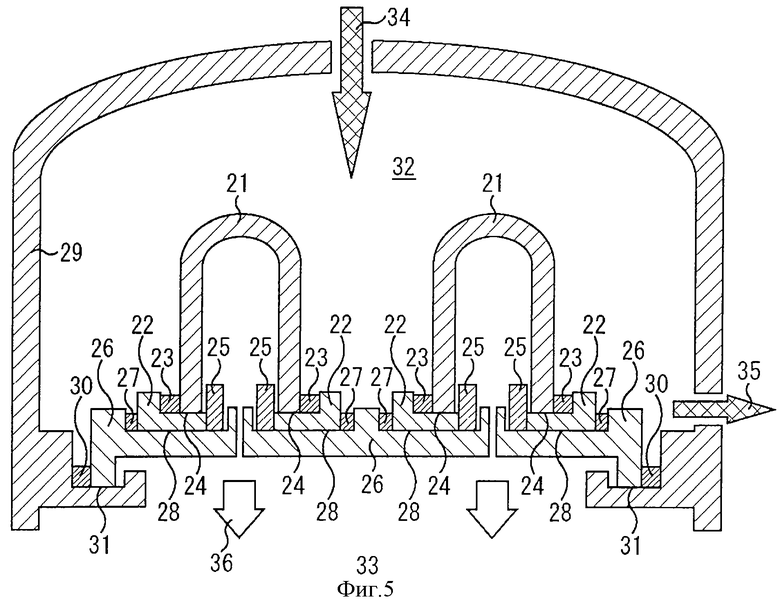

на фиг.5 схематично представлен пример выполнения устройства разделения кислорода, в котором используется составной блок, обладающий уплотнительным свойством, в соответствии с настоящим изобретением;

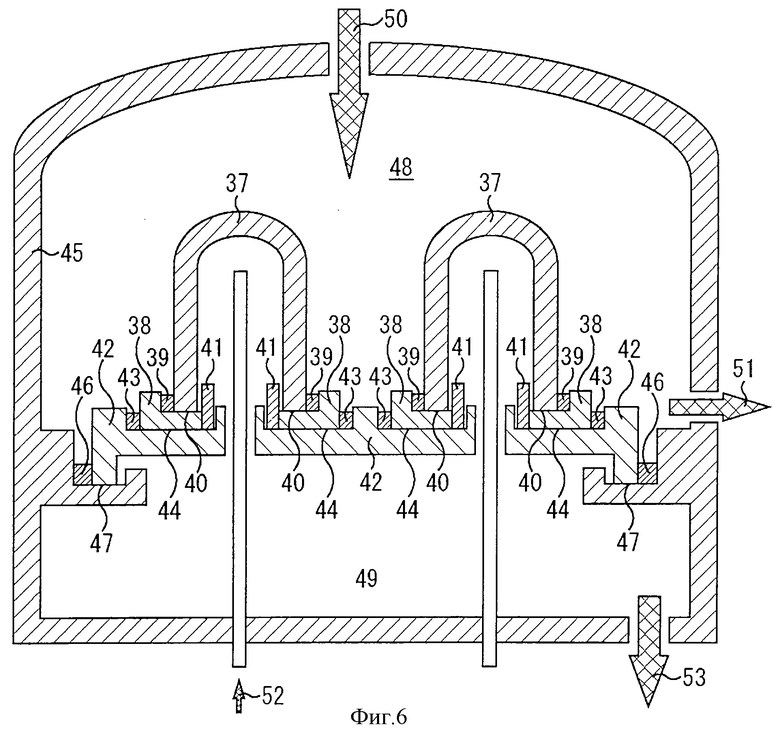

на фиг.6 схематично показан пример выполнения мембранного реактора, в котором используется составной блок, обладающий уплотнительным свойством, в соответствии с настоящим изобретением;

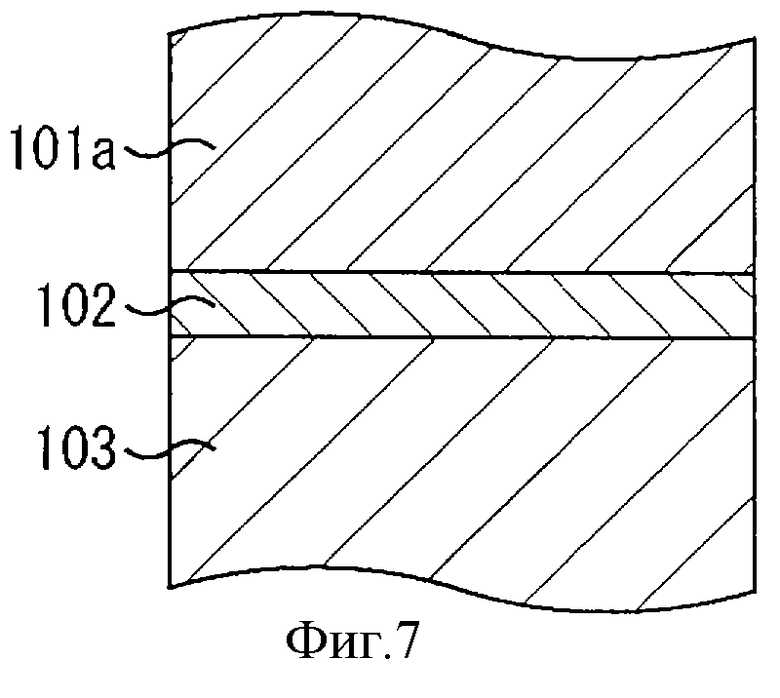

на фиг.7 показан частичный вид в поперечном сечении, представляющий соединенную часть металлокерамической составной структуры;

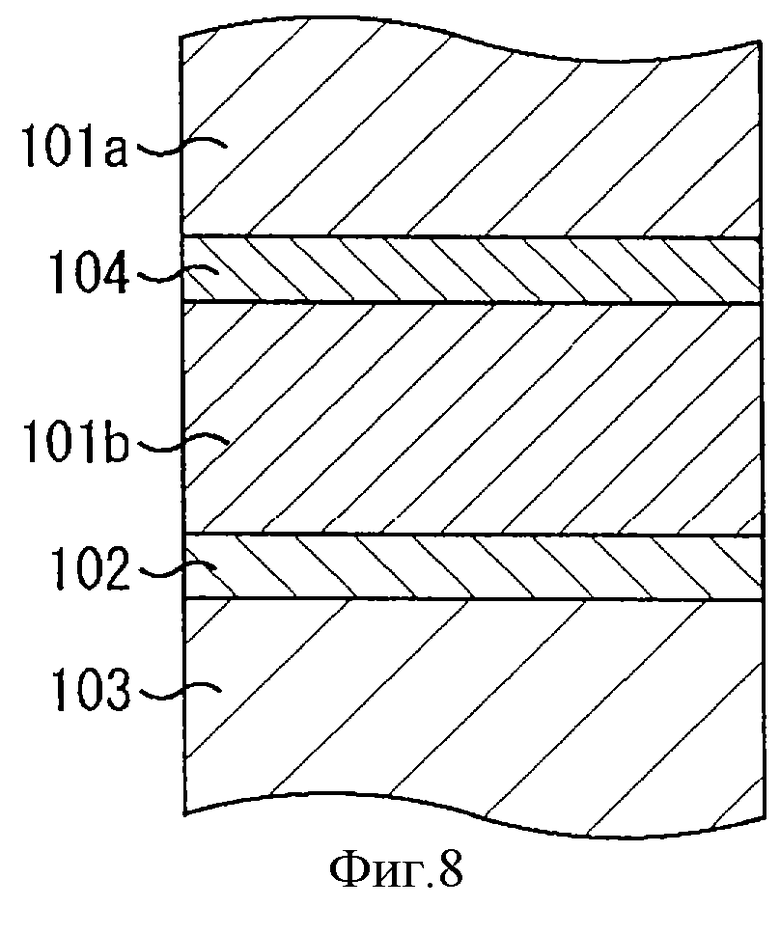

на фиг.8 показан частичный вид в поперечном сечении, представляющий соединенную часть другой металлокерамической составной структуры;

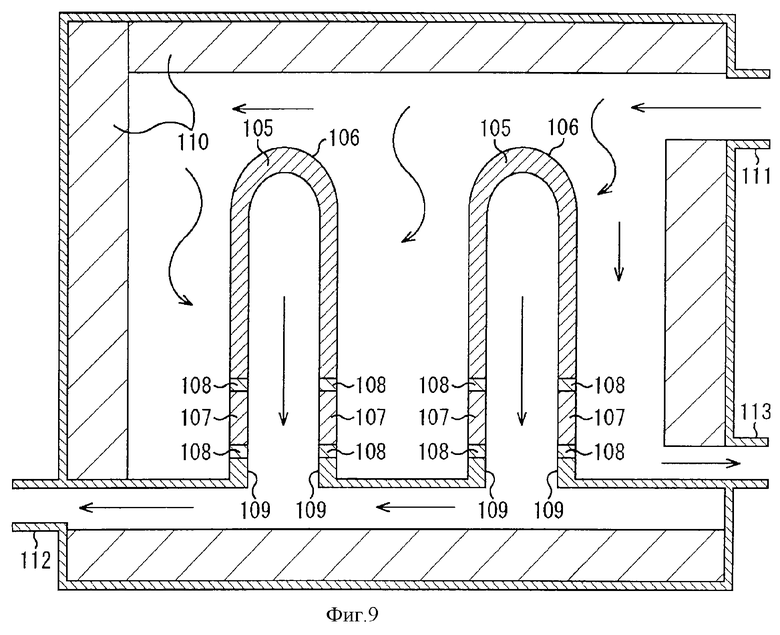

на фиг.9 концептуально представлено устройство, предназначенное для производства кислорода, в котором используются множество металлокерамических составных структур, транспортирующих кислород, в качестве примера используемого на практике устройства для переноса кислорода;

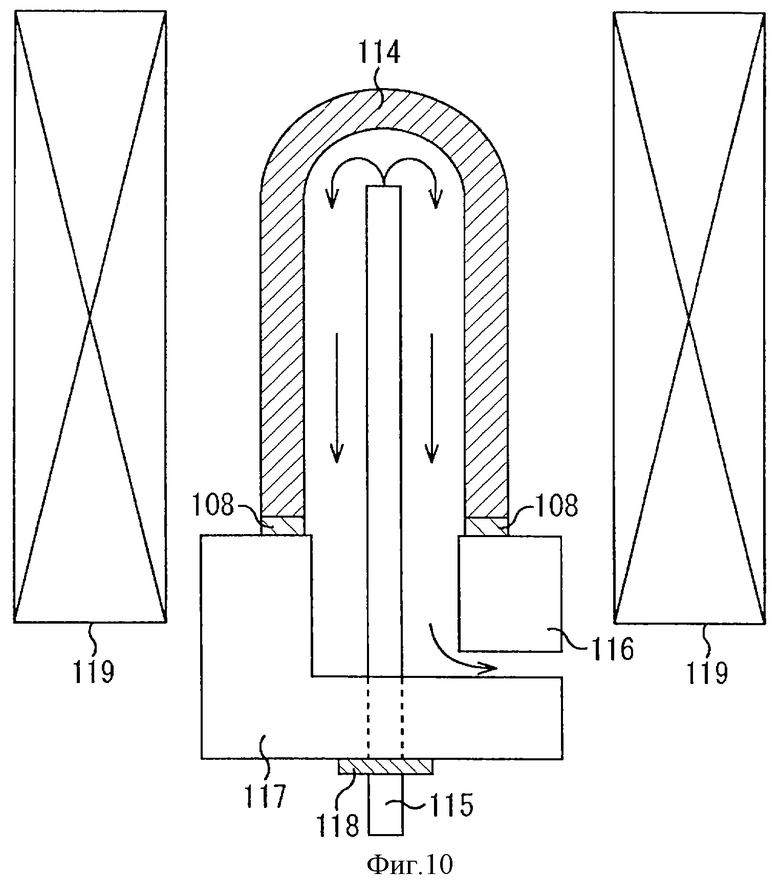

на фиг.10 схематично показано устройство, используемое для оценки свойств уплотнения для газа;

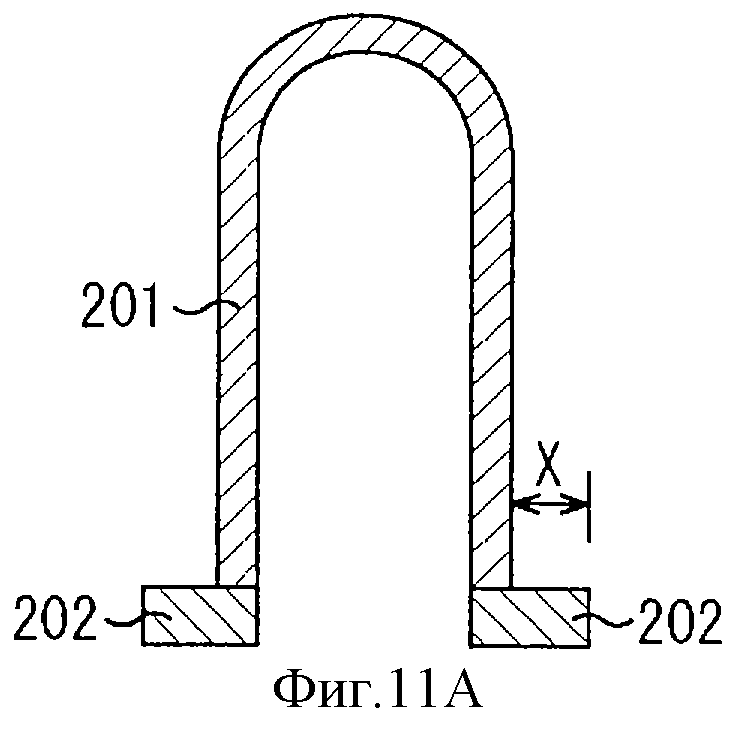

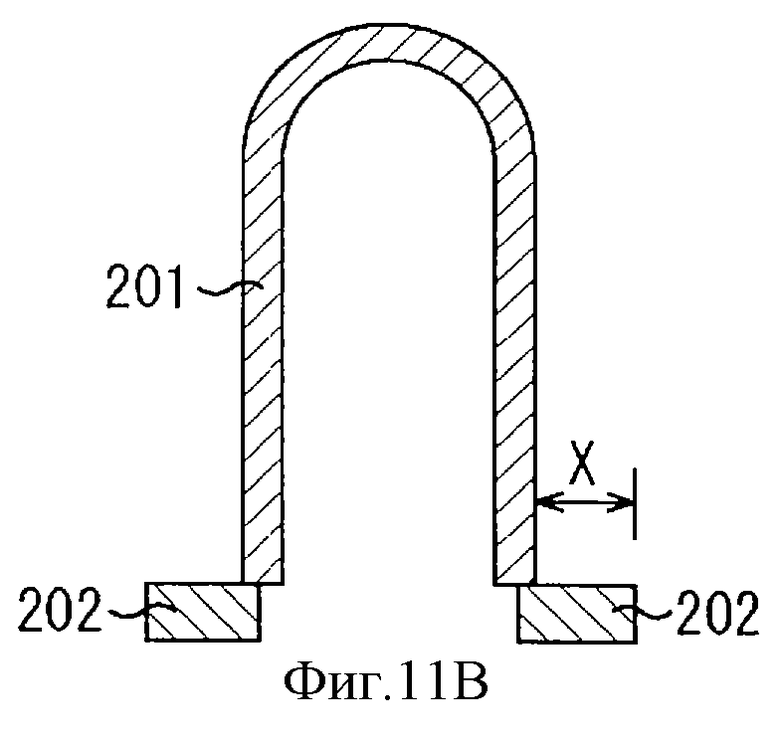

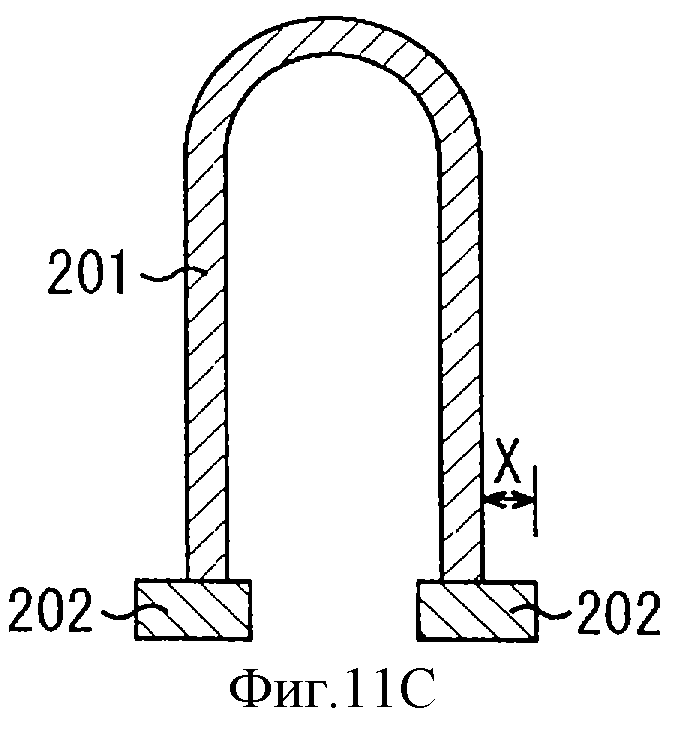

на фигурах 11A-11C показаны поперечные сечения предпочтительных конкретных примеров составной структуры для переноса оксидных ионов;

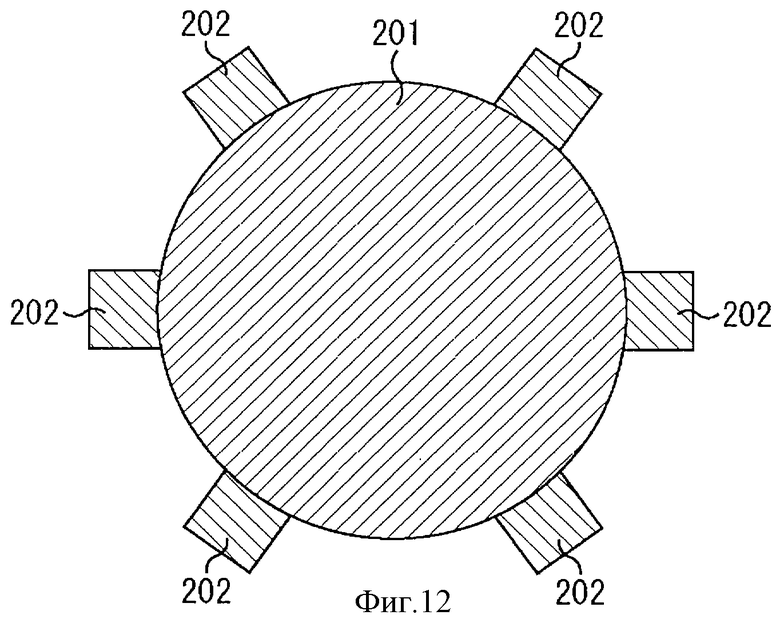

На фиг.12 схематично показан вид сверху составной структуры, предназначенной для переноса оксидных ионов, и представлен один пример структуры, в которой часть фланца значительно увеличена по сравнению с наружным размером основной трубчатой части в направлении наибольшего диаметра;

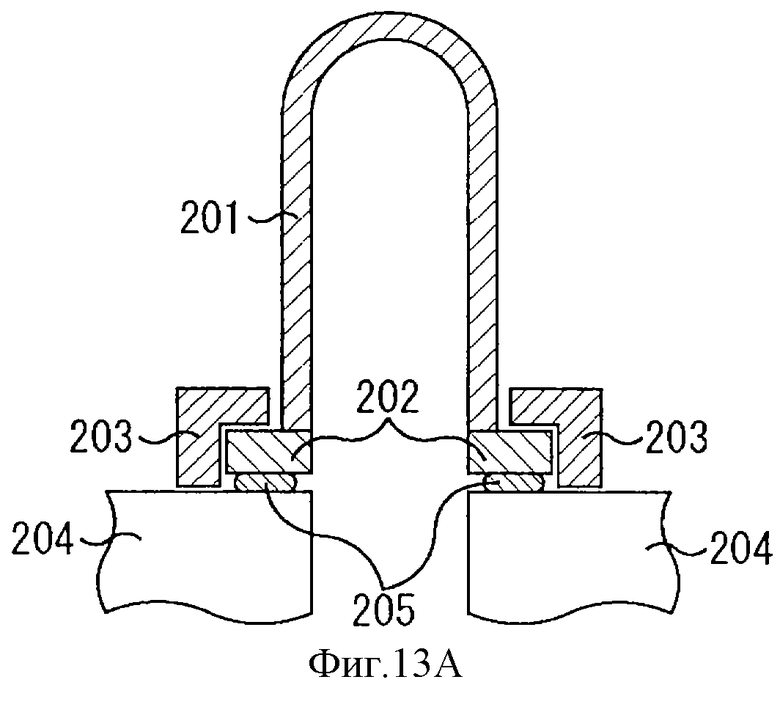

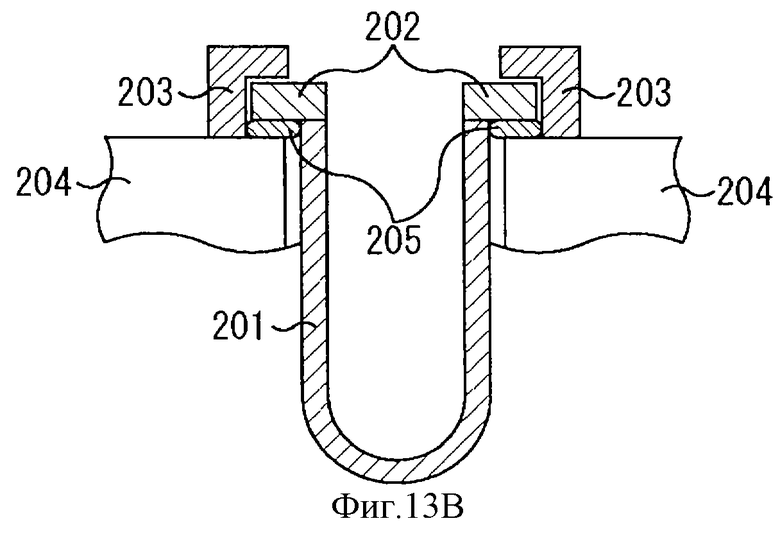

на фигурах 13А и 13В схематически представлены концепции способов фиксирования составной структуры для переноса оксидных ионов в реакционном контейнере;

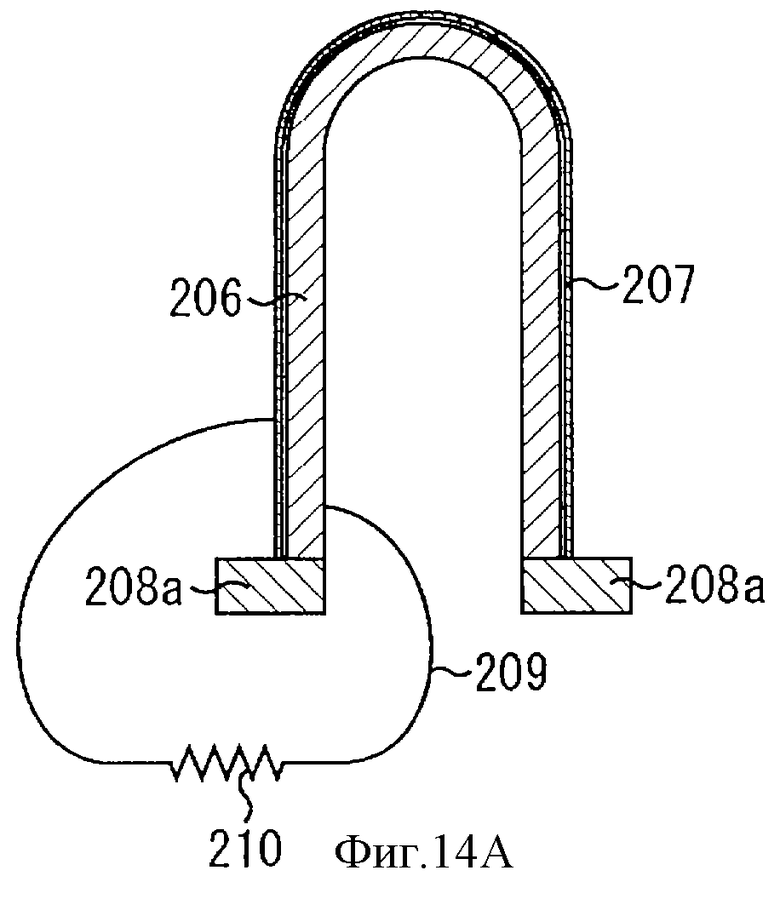

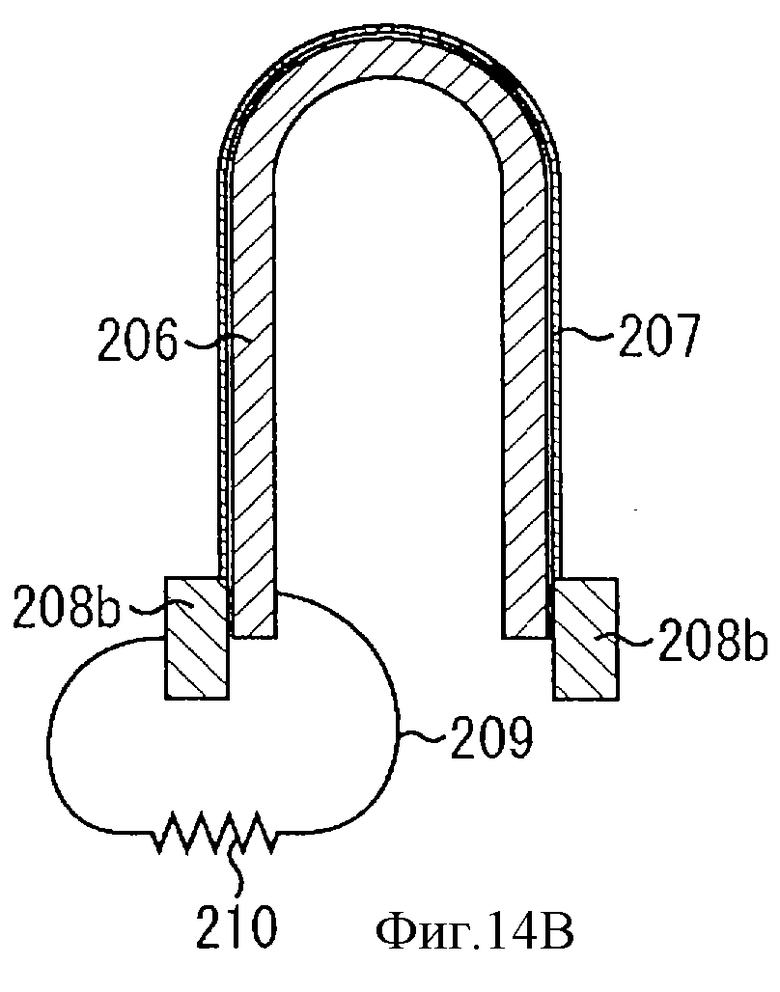

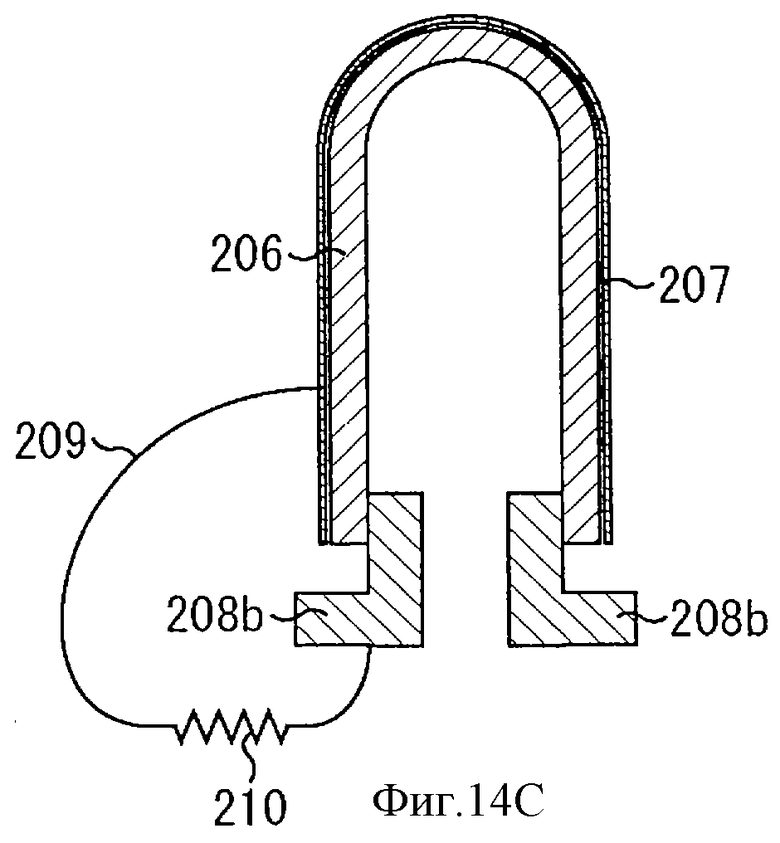

на фигурах 14А-14С схематично изображены примеры твердотельного оксидного топливного элемента, в котором используется составная структура для переноса оксидных ионов;

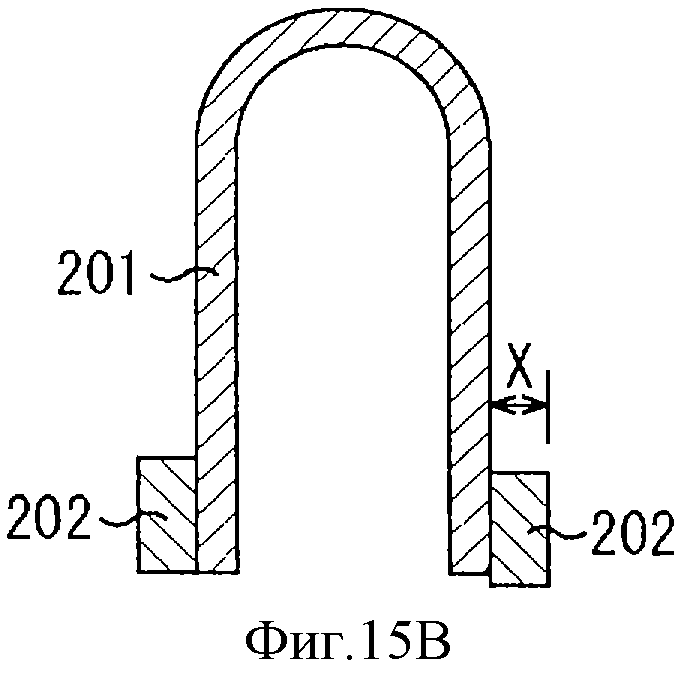

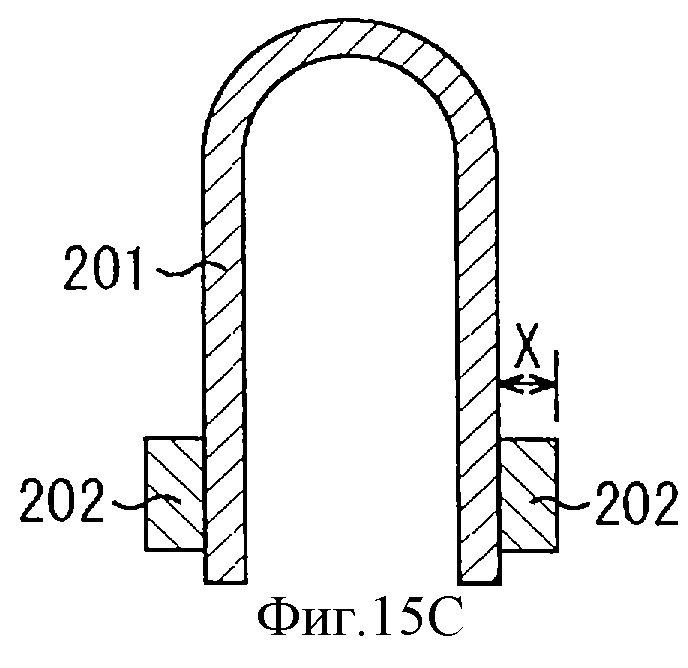

на фигурах 15А-15С изображены поперечные сечения других предпочтительных конкретных примеров составной структуры, предназначенной для переноса оксидных ионов;

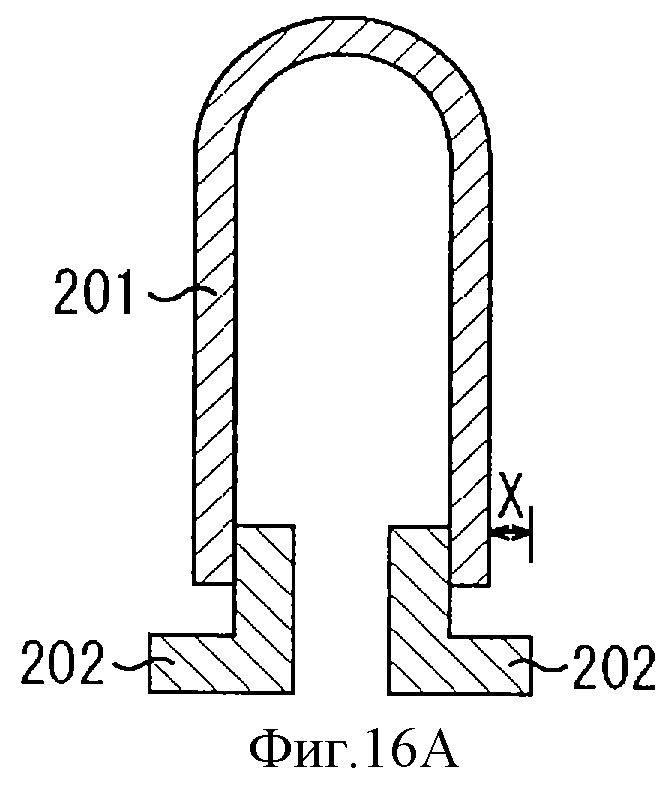

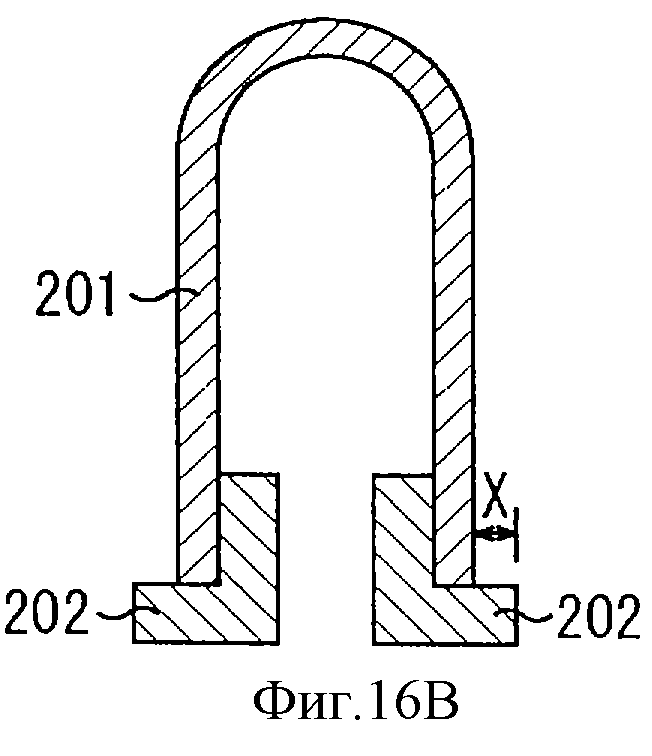

на фигурах 16А и 16В показаны поперечные сечения других предпочтительных конкретных примеров составной структуры для переноса оксидных ионов;

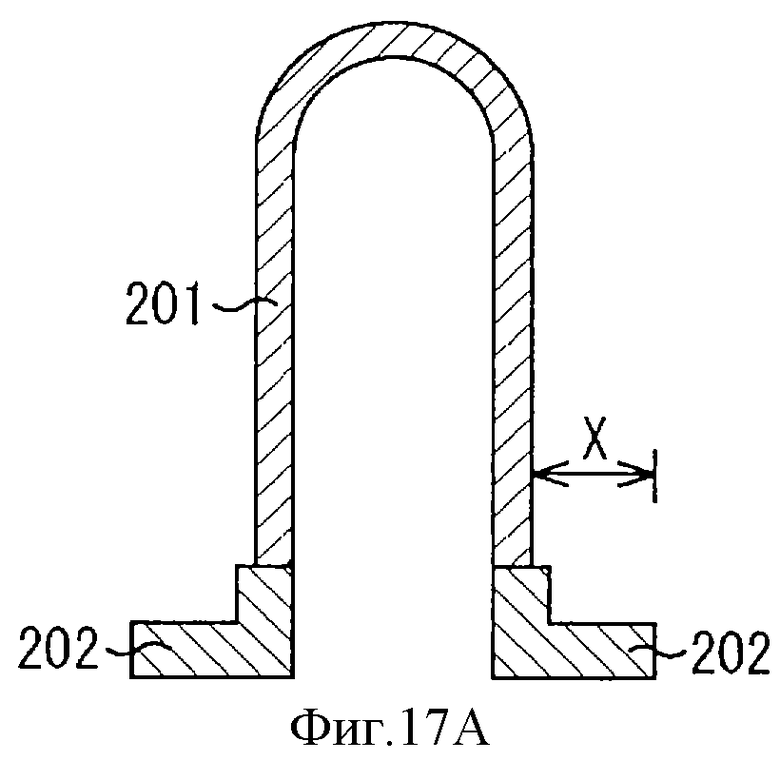

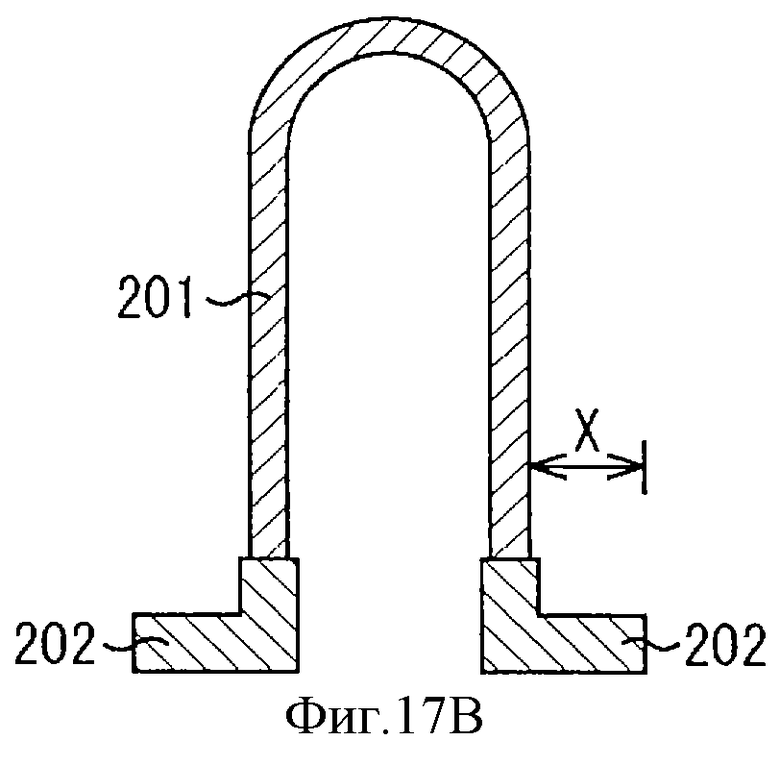

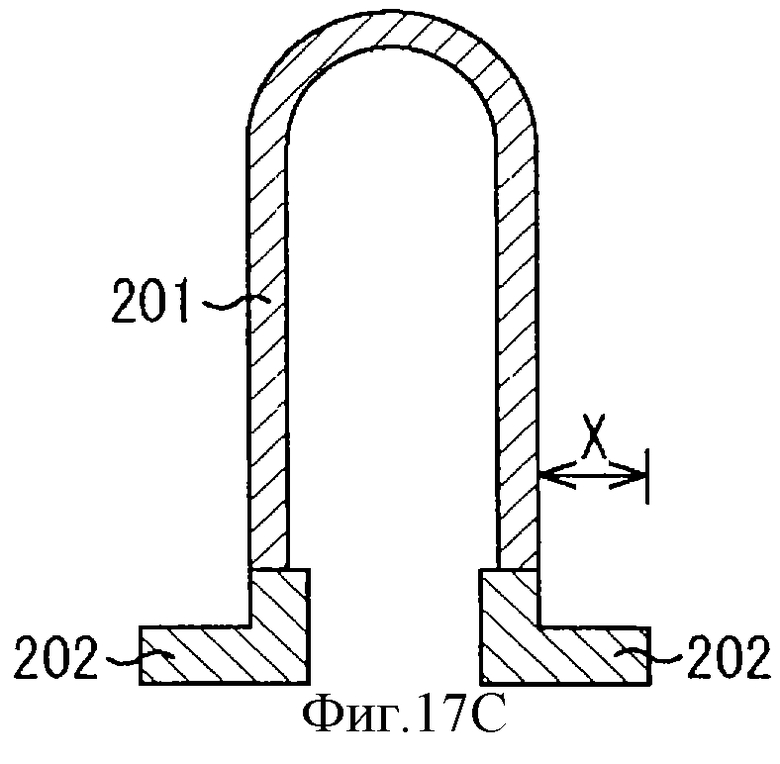

на фигурах 17А-17С изображены поперечные сечения других предпочтительных конкретных примеров составной структуры для переноса оксидных ионов;

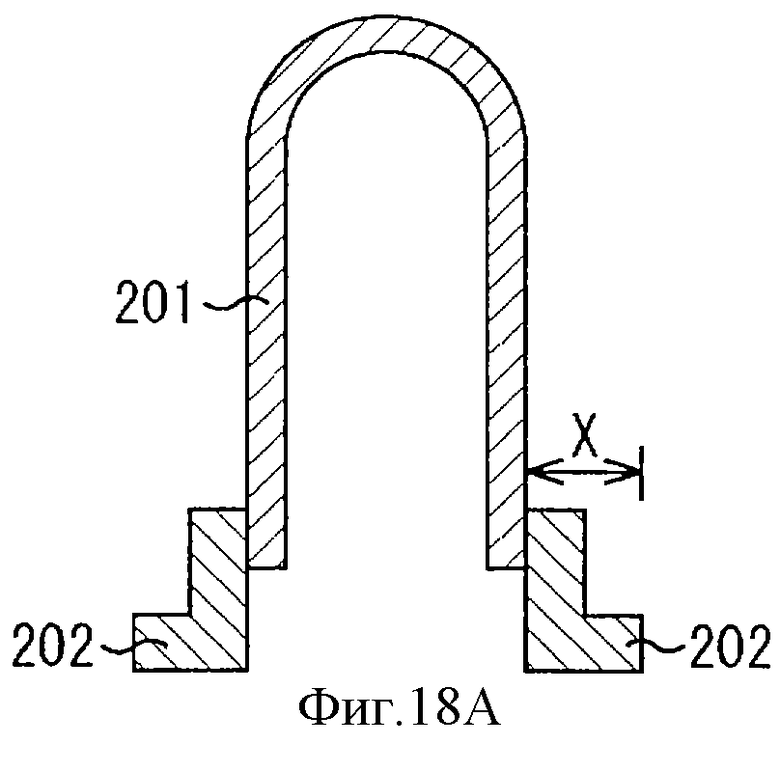

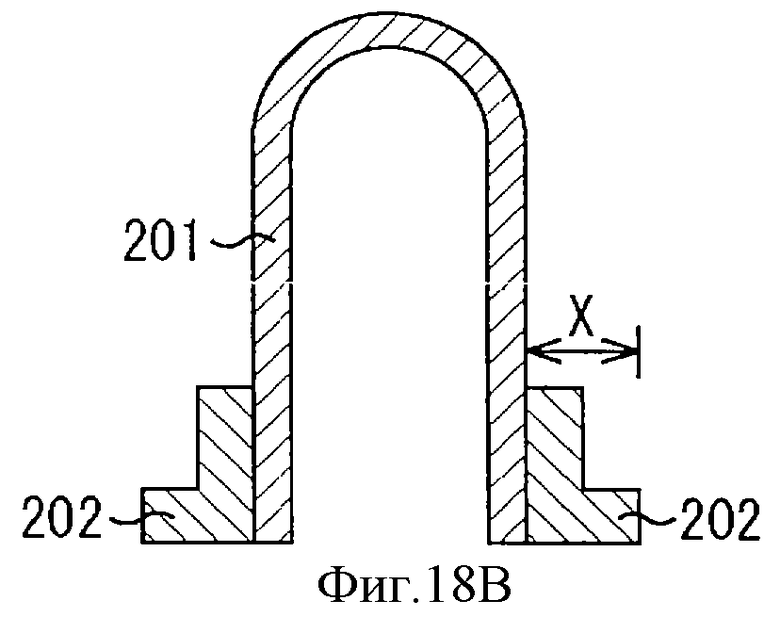

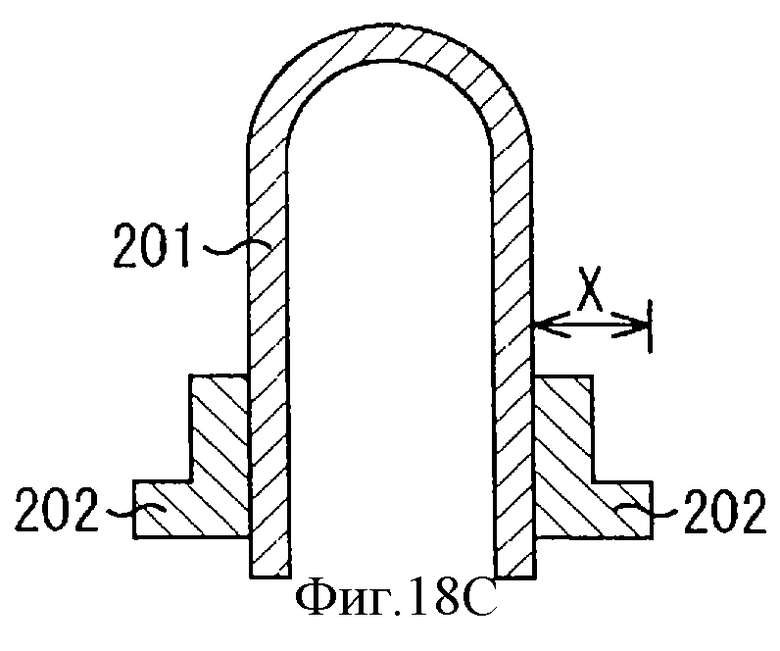

на фиг.18А-18С показаны поперечные сечения других предпочтительных конкретных примеров составной структуры для переноса оксидных ионов; и

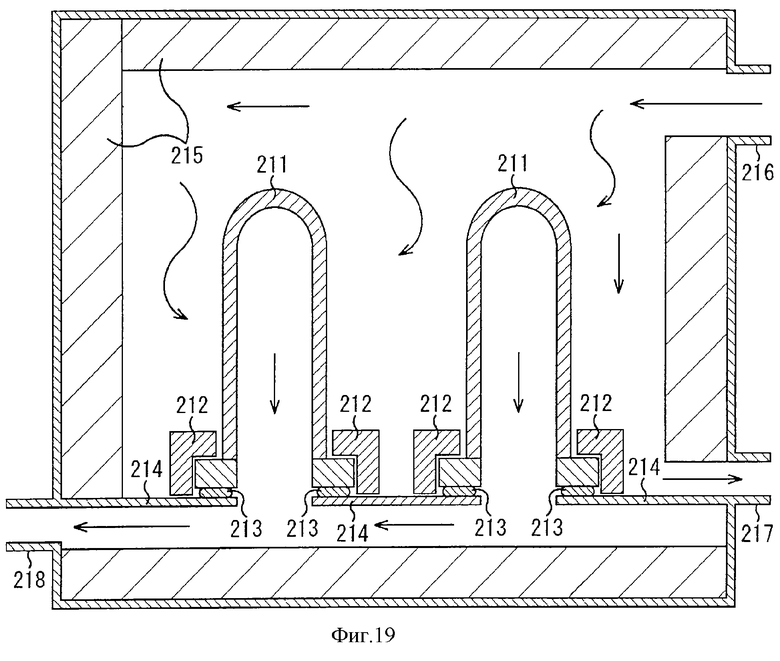

на фиг.19 схематично показан пример устройства для производства кислорода, в качестве примера используемого на практике устройства для переноса оксидных ионов, в котором используется множество составных структур для переноса оксидных ионов.

Подробное описание предпочтительных вариантов выполнения

Ниже будут подробно описаны конкретные варианты выполнения со ссылкой на чертежи.

[Первый вариант выполнения]

- Структура составного блока -

Прежде всего следует отметить, что термин "резервуар", сформированный путем комбинирования множества элементов, в соответствии с настоящим изобретением обозначает часть, из которой не вытекает текучий материал, когда текучий материал переводят в состояние, когда на него действует только гравитационное поле, и не включая состояние, когда на него действуют другие силы, кроме силы притяжения Земли (такие, как, например, центробежная сила).

Далее будут описаны предпочтительные конкретные примеры выполнения настоящего изобретения, которые показаны на фигурах 1А-1F. На каждой из фиг.1А-1F схематично изображено поперечное сечение составного блока структуры, содержащей резервуар, который сформирован путем комбинирования множества элементов, и металлического элемента. В любом из них металлическим элементом заполнен резервуар структуры и комбинированная граничная область между элементами, формирующими структуру, частично или полностью заполнена металлическим элементом.

На каждой из фигур 1А, 1В и фиг.1С показан составной блок со структурой, состоящей из двух элементов 1, 2 и металлического элемента 3, в котором область 4 границы между элементом 1 и элементом 2 герметизируется с помощью металлического элемента 3. На каждой из фиг.1D, 1E и 1F показан составной блок структуры, состоящей из трех элементов 5, 6, 7, и металлического элемента 8, в которой граничная область 9 между элементом 5 и элементом 6, и/или граничная область 10 между элементом 5 и элементом 7 герметизирована с использованием металлического элемента 8.

Каждый из элементов, формирующих структуру (например, 1, 2, 5-7) изготовлен из керамики или металла, и структура составлена в виде комбинации только керамических элементов, только металлических элементов или как керамических, так и металлических элементов. Поскольку настоящее изобретение направлено на составной блок, который отличается уплотнительной структурой, позволяющей поддерживать уплотнительные свойства даже при высоких температурах, превышающих 800°С, материал с недостаточной теплостойкостью, такой как, например, полимерный материал, кроме керамических материалов и металла не является предпочтительным для использования в качестве элемента, формирующего структуру.

Для металлического элемента выбирают такой материал, который имеет низкую температуру размягчения по сравнению со всеми элементами, формирующими структуру. Другими словами, металлический элемент 3 представляет собой элемент, размягчающийся при более низкой температуре, чем любой из элементов 1, 2, и металлический элемент 8 представляет собой элемент, размягчающийся при более низкой температуре, чем любой из элементов 5-7.

Как указано выше, металлический элемент, используемый в настоящем изобретении, может быть изготовлен из любого материала, обладающего низкой температурой размягчения, по сравнению со всеми элементами структуры, из которых сформирован резервуар, при комбинировании множества элементов и, в частности, когда все элементы, формирующие структуру, изготовлены из стабильных материалов, которые не размягчаются при температуре 1000°С, при этом серебро или сплав серебра предпочтительно используются по следующим двум причинам. Первая причина состоит в том, что температура плавления серебра составляет 961°С, и температура плавления сплава серебра также находится вблизи этой температуры, что означает, что диапазон температур размягчения охватывается настоящим изобретением. Вторая причина для использования серебра или сплава серебра состоит в химических свойствах серебра. Серебро имеет такое свойство, как устойчивость к окислению в диапазоне от комнатной температуры до температуры приблизительно 200°С, в то время как серебро освобождает кислород и становится стабильным как металл при температуре выше, чем приблизительно 200°С. Другими словами, поскольку серебро поддерживает состояние металла при высокой температуре, даже если его тепловая обработка проводится на воздухе, уплотнительное свойство в комбинированной граничной области между множеством элементов не ухудшается из-за появления окисла на границе с элементами, формирующими структуру, благодаря чему обеспечивается надежное уплотнение. Кроме того, между соединенными элементами не происходят химические реакции, ухудшающие их свойства, поскольку серебро является химически стабильным элементом.

Может использоваться сплав серебра любого состава, но предпочтительно использовать состав с соотношением ингредиентов 35 вес.% или больше серебра для того, чтобы не ухудшить вышеуказанное свойство серебра. В качестве других ингредиентов, кроме серебра, можно использовать, например, Cu, Au, Zn, Pb, Cd, Ni, Sn, Mn, Li, In, Pd, Ti, Cr, Co, Fe, Ga и так далее.

Когда составной блок в соответствии с настоящим изобретением используется в устройстве, предназначенном для производства чистого кислорода, обогащенного кислородом воздуха или подобного газа, в мембранном реакторе, предназначенном для частичного окисления углеводородного газа, в твердотельном оксидном топливном элементе или в подобном устройстве проницаемый для оксидных ионов оксидный материал используется в качестве элемента, составляющего структуру устройства. В качестве проницаемого для оксидных ионов оксидного материала предпочтительно используется оксид, имеющий значение оксидной ионной проводимости от 10-2 См-1 или выше при температуре 850°С, такой как материал с оксидно-ионной проводимостью, основанный на оксиде висмута, двуокиси церия, двуокиси циркония, или подобном веществе, или материал со смешанной оксидно-ионной - электронной проводимостью, такой как двуокись циркония, включающая окисел перовскита, окисел пирохлора или церия, и в зависимости от назначения может использоваться окисел, имеющий более низкое значение проводимости.

Элементы, составляющие структуру, предпочтительно имеют средние значения коэффициента линейного теплового расширения в диапазоне от комнатной температуры до температуры 850°С, не ниже, чем 16×10-6/°C и не выше, чем 26×10-6/°С. Это связано с тем, что среднее значение коэффициента теплового линейного расширения в диапазоне от комнатной температуры до 850°С для серебра составляет приблизительно 23×10-6/°C, когда серебро используется в качестве металлического элемента в соответствии с настоящим изобретением, при этом возникает напряжение из-за разности теплового расширения и надежность уплотнения снижается, если не будет обеспечен вышеуказанный диапазон значений. Кроме того, более предпочтительно, чтобы множество элементов, формирующих структуру, имели средние значения коэффициента линейного теплового расширения, как можно более близкие друг к другу.

Когда составной блок в соответствии с настоящим изобретением используется для устройства, предназначенного для производства чистого кислорода, обогащенного кислородом воздуха или подобного, мембранного реактора, предназначенного для частичного окисления углеводородного газа, твердотельного оксидного топливного элемента или подобного устройства, важно как можно больше увеличивать площадь проникновения оксидных ионов для увеличения количества проникающих оксидных ионов с тем, чтобы повысить производительность, эффективность реакции или эффективность генерирования энергии. Предпочтительные конкретные примеры, направленные на достижение этой цели, представлены на фигурах 2А-2Е.

В конкретном примере, показанном на каждой из фигур 2А-2Е, схематично изображен вид поперечного сечения составного блока в соответствии со структурой, в которой скомбинированы полый закрытый с одного торца элемент 11, включающий оксидный слой, проницаемый для оксидных ионов, фланцевый элемент 12, имеющий больший наружный диаметр, чем наружный диаметр полого элемента 11, и серебро или сплав 13 серебра. В любом из примеров открытый торец полого элемента и фланцевый элемент соединяют для формирования резервуара и резервуар заполняют серебром или сплавом серебра так, что обеспечивается герметизация граничной области 14 между полым элементом 11 и фланцевым элементом 12. Благодаря такой компоновке составного блока в ограниченном пространстве с высокой степенью интеграции площадь проникновения может быть существенно увеличена.

В этом случае, поскольку фланцевый элемент 12 имеет больший наружный диаметр, чем наружный диаметр полого элемента 11, составные блоки могут быть легко зафиксированы на соединительной пластине с использованием фланцевых элементов 12, что позволяет собирать их с обеспечением высокой надежности и степени интеграции.

Резервуар, сформированный из множества элементов, имеет прямоугольное поперечное сечение в составном блоке, показанном на каждой из фигур 2А-2Е, но резервуар может иметь поперечное сечение в форме треугольника или ему могут быть приданы другие формы, как показано на фигурах 3А-3F, без ограничения прямоугольной формой.

Среди примеров, показанных на фиг.2А-2Е и фиг.3А-3F, на фиг.2D или 3D показана форма, в которой фланцевый элемент 12 также установлен внутри цилиндра полого элемента 11, что позволяет более стабильно зафиксировать полый элемент 11. Кроме того, поскольку в этой структуре не только обеспечивается стабильная фиксация полого элемента, но также предотвращается вытекание металлического материала, который размягчается в резервуаре, даже когда частично граничная область 14 будет по определенным причинам открыта, становится возможным реализовать составной блок с более высокой надежностью. В качестве аналогичной структуры элемент 15 сердечника может быть установлен отдельно от фланцевого элемента 12, как показано на фигуре 2Е или 3Е.

Кроме того, как показано на фигуре 3F, дополнительный элемент 16 может быть скомбинирован с фланцевым элементом 12 так, что резервуар, сформированный множеством элементов, имеет L-образное поперечное сечение.

Полый элемент 11 имеет цилиндрическую форму, включает проницаемый для оксидных ионов оксидный слой и закрыт с одного конца так, что он избирательно пропускает оксидные ионы. Поэтому полый элемент 11 может быть сформирован только из оксидного слоя, проницаемого для оксидных ионов. В этом случае весь полый элемент должен быть выполнен достаточно плотным для предотвращения возможности проникновения через оксидный слой других веществ помимо оксидных ионов. В противном случае, даже когда будет сформирован составной блок, обладающий исключительными свойствами герметизации, другие примеси кроме оксидных ионов будут диффундировать, проникая через полый элемент 11, что снизит производительность, эффективность реакции или эффективность генерирования энергии.

В качестве способа изготовления плотного полого элемента непосредственно используется обычный способ изготовления керамической трубы. В частности, после взвешивания исходных материалов для получения предписанного состава и перемешивания их обжигают, измельчают и после этого формуют. Для формования используется обычный способ, такой как способ изостатического прессования (способ прессования с резиной) и способ формования выдавливанием или способ формования жидкой суспензии.

В то же время полый элемент может иметь структуру, в которой плотная керамическая пленка, проницаемая для оксидных ионов, сформирована поверх цилиндрической пористой керамической основы, закрытой на одном торце. Слой оксида, проницаемый для оксидных ионов, выполнен более тонким, что позволяет уменьшить затраты на сырье и изготовление, при этом также может быть повышена оксидно-ионная проводимость, величина которой обычно недостаточна. Например, в твердотельном оксидном топливном элементе сопротивление в оксидном слое приводит к падению на нем напряжения при отборе тока. Поскольку величина сопротивления в оксидном слое получается путем умножения величины, обратной величине оксидно-ионной проводимости, на расстояние переноса оксидных ионов, сопротивление может быть снижено путем уменьшения расстояния переноса оксидных ионов, то есть путем утончения проницаемого для оксидных ионов оксидного слоя. Кроме того, при производстве кислорода или воздуха, обогащенного кислородом, скорость оксидных ионов в оксиде определяется диффузией, если оксидный слой, проницаемый для оксидных ионов, будет толстым, и поэтому эффективность проникновения может быть повышена путем утончения проницаемого для оксидных ионов оксидного слоя.

Как указано выше, более тонкий проницаемый для оксидных ионов оксидный слой является более предпочтительным для повышения эффективности проникновения, в то же время, поскольку оксидный слой становится более тонким, становится более сложно предотвратить проникновение через оксидный слой других веществ кроме оксидных ионов. Причина этого состоит в том, что при наличии в оксидном слое дефекта, такого как небольшая трещина или малое отверстие, другие вещества кроме оксидных ионов смогут легко пройти через оксидный слой, поскольку оксидный слой выполнен тонким. В таком случае оксидный слой, проницаемый для оксидных ионов, должен быть сформирован более толстым. Кроме того, в отношении оксидного слоя может выполняться частичная обработка для его восстановления, как будет показано при описании примера, и полый элемент 11 может иметь такой восстановленный слой. Хотя утончение проницаемого для оксидных ионов оксидного слоя эффективно для повышения эффективности проникновения, оксидный слой нельзя произвольно утончать, как описано выше. Другой способ повышения эффективности проникновения состоит в использовании оксида, имеющего как можно более высокое значение проводимости оксидных ионов. Если составной блок не планируется использовать в качестве твердотельного оксидного топливного элемента или кислородного ионного насоса, предпочтительно использовать оксид со смешанной проводимостью, известный как имеющий высокое значение оксидно-ионной проводимости. Практическое его применение в таком устройстве невозможно из-за такой фундаментальной проблемы, что при использовании оксида со смешанной проводимостью электроны движутся одновременно с движением оксидных ионов и электрические заряды в оксиде компенсируются, что делает невозможным осуществление отбора электрической мощности в твердотельном оксидном топливном элементе и отделение кислорода, поскольку невозможно прикладывать напряжение к кислородному ионному насосу, но оксид со смешанной проводимостью очень эффективен, если только не предполагается использование его в твердотельном оксидном топливном элементе или кислородном ионном насосе.

Среди оксидов со смешанной проводимостью оксид со смешанной проводимостью, имеющий кубическую кристаллическую решетку перовскита, представленный следующего вида формулой (1), имеет высокое значение оксидно-ионной проводимости, и из него в особенности эффективно можно формировать тонкую пленку поверх пористой керамической основы. Ниже будет описана причина ограничения использования оксидов со смешанной проводимостью, имеющих кубическую кристаллическую решетку перовскита, представленных формулой (1) вида

Кристаллическая решетка перовскита может быть представлена общей формулой АВО3-σ, и помимо кубической формы известно множество других его кристаллических форм, таких как тригональные, орторомбические и гексагональные. Разница состоит в искажении его кристаллической решетки, регулярных/нерегулярных компоновок, потерях кислорода, различиях в наслоении атомарных слоев АО3, и т.п. Кроме того, также известно, что, когда потери кислорода повышаются и значение 3-σ в формуле (1) понижается от 3 до 2,5, кристаллическая решетка перовскита трансформируется в решетку браунмиллерита, которая представляет собой отличающуюся кристаллическую решетку. Было определено, что кубический оксид имеет высокую оксидно-ионную проводимость среди множества кристаллов перовскита, имеющих состав АВО3-σ.

Авторы настоящего изобретения остановились на кубической кристаллической решетке перовскита, изучили диапазон составов, в которых кристаллическая решетка стабильна и которые имеют высокое значение оксидно-ионной проводимости, и получили диапазон составов, описанный в настоящем изобретении.

В частности, часть, соответствующая А в общей формуле АВО3-σ состава, представляет [LaаАb], где А представляет один вид или комбинацию из двух или большего количества видов элементов, выбранных из Sr, Ва и Са, 0≤а<0,5, 0,5<b≤1, и 0,9≤а+b≤1,1. Причина такого ограничения диапазонов значений а и b состоит в том, что оксидно-ионная проводимость понижается при избыточном увеличении La, хотя по мере повышения содержания La кубическая форма становится более стабильной. Кроме того, хотя выражение (а+b) описывает нестехиометрический состав АВО3-σ за исключением а+b=1, ухудшение свойств (оксидно-ионной проводимости и стабильности кристалла) из-за нестехиометрического состава не происходит в пределах описанного здесь диапазона, в то время как структура распадается на множество окислов, когда требование диапазона удовлетворяется, что приводит к деградации свойств.

С другой стороны, часть, соответствующая В в общей формуле состава АВО3-σ, представляет [B1cB2dB3(1-c-d)], где В1 представляет Со или комбинацию из элементов Со и Fe, отношение Co/Fe равно 1 или выше, В2 представляет один вид или комбинацию двух или нескольких видов элементов, выбранных из Nb, Та, In, Sn, V, Ti, Cr и Mn, В3 представляет один вид или комбинацию двух или большего количества видов элементов, выбранных из Li, Ni, Cu, Zn и Mg, 0,6≤с<1 и 0<d≤0,4. Часть, соответствующая В, таким образом, ограничена по следующей причине. В результате выбора Sr(Co, Fe)Ox в качестве основного состава кубической решетки перовскита, которая имеет высокое значение оксидно-ионной проводимости, и изучения замены части В, было определено, что существуют две системы элементов замещения, проявляющие различные свойства.

Прежде всего, система В2 представляет собой систему элемента замещения, стабилизирующего кубическую решетку и обладающего способностью снижения потерь кислорода, поскольку она имеет валентность 3 или выше. Хотя элемент системы В2 является незаменимым для стабилизации кубической решетки, оксидно-ионная проводимость чрезвычайно снижается или не получается решетка перовскита, если значение В2 превышает 0,4, В соответствии с этим d определяется в диапазоне 0<d≤0,4. С другой стороны, система В3 повышает потери кислорода из-за малых значений ее валентности, что приводит к явлению повышения оксидно-ионной проводимости, но, если будет замещено чрезмерно большое его количество, решетка трансформируется из стабильной решетки перовскита в другую кристаллическую решетку, такую как решетка браунмиллерита, и оксидно-ионная проводимость снижается. В соответствии с этим также в системе В3 количество замещений должно быть меньше, чем 0,4. Кроме того, член В1 определен как Со или комбинация элементов Со и Fe и отношение Co/Fe также определяется как равное 1 или выше, поскольку оксидно-ионная проводимость понижается, когда количество Fe превышает количество Со.

Следует отметить, что химический состав, соответствующий ограничениям, заданным в настоящем изобретении, представляет собой идеальный состав и не возникает проблем, даже когда оксид содержит примеси металла другого типа в вышеуказанной формуле (1) состава, если только обеспечивается стабильность кубической кристаллической решетки перовскита, и это не сильно влияет на оксидно-ионную проводимость.

Как описано выше, даже без произвольного утончения оксидного слоя эффективность проникновения может быть повышена с использованием оксида со смешанной проводимостью, представленного формулой (1) и имеющего высокую оксидно-ионную проводимость.

В то же время существует еще один способ повышения эффективности проникновения. Он состоит в активизации поверхности оксидного слоя, имеющего оксидно-ионную проводимость. Для пояснения определения активизации следует проанализировать механизм проникновения кислорода. Как уже было описано выше, движущая сила проникновения кислорода состоит в разности парциального давления кислорода между двумя областями, разделенными оксидом, обладающим оксидно-ионной проводимостью. Однако газообразный кислород не может проникать через оксид со смешанной проводимостью в форме молекул кислорода, газ может проникать через оксид только в состоянии ионов кислорода. Это означает, что используются следующие реакции: реакция, в которой молекула кислорода со стороны входа прикрепляется к поверхности оксида со смешанной проводимостью, делится на два атома кислорода и получает отрицательно заряженные электрические заряды так, что она преобразуется в ионы кислорода; и реакция, в ходе которой ионы кислорода высвобождают отрицательно заряженные электрические заряды на поверхности оксида со смешанной проводимостью со стороны выхода и снова соединяются в молекулу кислорода. Другими словами, активизация поверхности означает повышение скорости этих реакций.

Для активизации поверхности можно использовать способ, в котором активное вещество удерживается на поверхности, но на поверхности может просто быть сформирован слой пористого оксида со смешанной проводимостью. Пористый слой позволяет увеличить площадь поверхности оксида со смешанной проводимостью, что приводит к увеличению скорости реакции, описанной выше.

В соответствии с этим в случае полого элемента, имеющего структуру, в которой плотная керамическая пленка с оксидно-ионной проницаемостью сформирована поверх цилиндрической пористой керамической основы, закрытой с одного торца, наиболее эффективно повысить эффективность проникновения путем использования смешанной проводимости оксида, представленного составом, описанным вышеуказанной формулой (1), используемым в качестве плотной пленки с дополнительным формированием активного слоя, как описано выше, поверх плотной пленки.

В качестве цилиндрической пористой керамической основы, герметизированной на одном торце, можно использовать любой материал, если только он не вступает в чрезмерно сильную реакцию с плотной пленкой, сформированной на нем, но предпочтительный материал представляет собой оксид той же системы, что и плотная пленка, сформированная на нем. Причина этого состоит в том, что тепловое расширение плотной пленки и пористой основы хорошо согласованы и механическое напряжение, возникающее в плотной пленке, может быть минимизировано так, что может быть сформирована керамическая плотная пленка, проницаемая для оксидных ионов, обладающая более высокой надежностью.

Для того чтобы сформировать проницаемую для оксидных ионов плотную керамическую пленку поверх цилиндрической пористой керамической основы, закрытой на одном торце, вначале изготовляют пористую керамическую основу следующим образом. После процесса смешивания сырья для прокаливания аналогично обычному синтезу керамики мелкий порошок, например, поливинилового спирта подмешивают в прокаленные порошки для выполнения формования и последующего обжига. При этом мелкий порошок поливинилового спирта удаляется путем окисления и испаряется на этапе обжига, и остающаяся керамическая часть спекается с формированием прочной сетчатой структуры и становится пористой. Поскольку мелкий порошок подмешивают к прокаленным порошкам при производстве пористой керамической основы, на этапе обжига, таким образом, кроме поливинилового спирта, также могут быть удалены другие органические соединения, такие как порошкообразный углерод, скорлупа грецкого ореха или даже древесные опилки, которые могут использоваться без ограничений. Однако порошок соответствующим образом выбирают в зависимости от назначения, поскольку от размера частиц органических материалов, смешиваемых с прокаленными порошками, зависит проницаемость воздуха и механическая прочность пористой керамической основы.

Существуют также различные способы формирования поверх пористой керамической основы плотной керамической пленки, проницаемой для оксидных ионов. Например, возможно нанесение жидкой суспензии, полученной путем диспергирования прокаленных порошков в растворителе, поверх пористой керамической основы, или основу вымачивают в жидкой смеси и после этого обжигают, или также возможно осаждать обожженный порошок с помощью способа электрофорезного осаждения или подобного способа с последующим обжигом. Кроме того, помимо жидкостных способов, может использоваться способ формирования тонкой пленки путем осаждения паров, такой как способ CVD (химическое осаждение из газовой фазы).

Более тонкая керамическая плотная пленка, проницаемая для оксидных ионов, является предпочтительной, поскольку она представляет собой идеальное плотное покрытие, через которое не проникают другие вещества, кроме кислорода. В частности, толщина ее составляет 1 мм или меньше, предпочтительно 0,1 мм или меньше и наиболее предпочтительно 0,05 мм или меньше. Пористость пористой цилиндрической керамической основы, поверх которой нанесена плотная керамическая пленка, проницаемая для оксидных ионов, должна быть достаточно высокой настолько, чтобы она не препятствовала проникновению кислорода, и достаточно низкой, чтобы не создавать существенное ухудшение механической прочности. В частности, пористость должна быть не ниже 10% и не выше 70%, предпочтительно не ниже 20% и не выше 60%, и наиболее предпочтительно не ниже 30% и не выше 50%. Кроме того, толщина пористой керамической основы должна быть достаточно малой, чтобы не уменьшать скорость проникновения, и достаточно большой, чтобы в достаточной степени поддерживать механическую прочность при использовании ее в качестве носителя. В частности, толщина ее должна быть равна 20 мм или меньше, предпочтительно 5 мм или меньше, наиболее предпочтительно 3 мм или меньше, но не меньше, чем 1 мм.

Фланцевый элемент 12 может быть сформирован из любого материала, если он представляет собой плотное и теплостойкое изделие, и при этом может использоваться широкий ассортимент материалов, таких как нержавеющая сталь, состоящая из железа, хрома и никеля, сплав меди, теплостойкий сплав или керамика. Однако этот материал предполагается использовать при высокой температуре, превышающей 800°С, и поэтому ограничение, накладываемое на используемый фланцевый элемент 12, состоит в том, чтобы не происходило разрушение структурного элемента, например чрезмерное окисление, или расплавление самого элемента, в условиях высокой температуры. Используемые материалы включают керамику и теплостойкие сплавы, и наиболее предпочтительный материал представляет собой тот же материал, что и материал полого элемента 11. В связи с этим обеспечивается в особенности исключительное согласование теплового расширения, а также обеспечиваются необходимые свойства теплового цикла.

Когда для фланцевого элемента используется керамика, становится возможным соответствующее его использование в зависимости от электрических свойств (электронная проводимость, смешанная проводимость или свойства электрической изоляции) керамики. Например, когда для фланцевого элемента в твердотельном оксидном топливном элементе используется электроизолирующая керамика и подключены соответствующие проводники, электрическая энергия может отбираться без короткого замыкания, даже если составляющие детали в соответствии с настоящим изобретением будут непосредственно интегрированы в металлический реакционный контейнер.

На каждой из фигур 4А и 4В схематично показано поперечное сечение составного блока, в котором элемент 17 содержит круглую вогнутую часть и сформирован из металла или керамики, и элемент 18 содержит выпуклую часть, которая может быть введена в вогнутую часть и сформирована из металла или керамики, и эти элементы скомбинированы вместе. На любом из этих чертежей резервуар, сформированный при установке выпуклой части в вогнутую часть, заполнен серебром или сплавом 19 серебра так, что обеспечивается герметизация области 20 границы между обоими элементами (17, 18).

Как показано на каждой из фигур 4А-4В, верхняя поверхность металлического элемента в составном блоке в соответствии с настоящим изобретением представляет собой свободную поверхность. Эта структура имеет преимущество, состоящее в том, что количество металлического элемента может легко пополняться, когда количество металлического элемента, поддерживающего свойство герметизации, постепенно уменьшается и происходит потеря свойства герметизации из-за длительного его использования, даже если скорость сублимации металлического элемента будет достаточно низкой. Кроме того, в некоторых случаях значительно ухудшается смачиваемость, зависящая от комбинации соединенных составных элементов и металлического элемента. В предельных случаях металлический элемент может не полностью покрывать область границы, и при этом не обеспечивается свойство герметизации. В таком случае, если будет добавляться дополнительное количество элемента для улучшения смачиваемости с последующей тепловой обработкой, смачиваемость в области границы улучшается и обеспечивается свойство герметизации, при этом структура в соответствии с настоящим изобретением позволяет легко решить проблему такого рода.

Составной блок в соответствии с настоящим изобретением предпочтительно используется при более низкой температуре, чем температура размягчения металлического элемента. Это связано с тем, что при этом снижается текучесть металлического элемента так, что может быть обеспечено исключительное сопротивление разности давления. И, наоборот, для использования составного блока при более низкой температуре, чем температура размягчения металлического элемента, требуется соответствующий подбор металлического элемента, температура размягчения которого должна быть несколько выше, чем температура, при которой используется составной блок. Например, когда составной блок используется при температуре от приблизительно 800 до 900°С, предпочтительно используется серебро или сплав серебра.

- Способ изготовления составного блока -

Составной блок в соответствии с настоящим изобретением может быть изготовлен следующим образом. После комбинирования множества элементов для формирования структуры, содержащей резервуар, по меньшей мере, один вид металлического материала, выбранный из металлических элементов или металлизированных элементов, которые размягчаются при более низкой температуре, чем температура размягчения элементов, составляющих структуру, помещают в резервуар, и после этого резервуар нагревают, по меньшей мере, до диапазона температуры не ниже, чем температура размягчения металлического материала, но ниже, чем температура размягчения элементов, составляющих структуру, так чтобы металлический материал заполнил резервуар и, по меньшей мере, часть комбинированной граничной области между элементами, составляющими структуру, при затвердевании металлического материала. Резервуар не позволяет металлическому материалу, который обеспечивает свойство герметизации, вытекать при температуре размягчения.

Поскольку металлический материал был однажды переведен в жидкое состояние путем тепловой обработки и заполнил резервуар и, по меньшей мере, часть комбинированной граничной области между элементами, составляющими структуру, он может использоваться в форме слитков металла, имеющих соответствующие размеры и форму резервуара, порошков, гранул или проводов, или в любой другой форме. Кроме того, может использоваться глина, содержащая порошок металла, предназначенная для введения в резервуар, или суспензия из нее. В этом случае операция формования с размягчением металлического элемента может выполняться отдельно, и постоянная термическая обработка обеспечивает заполнение металлическим элементом резервуара и, по меньшей мере, части комбинированной граничной области между элементами, составляющими структуру, без остановки производственного цикла.

Кроме того, в случае составного блока, показанного на каждой из фигур 4А и 4В, также возможно, чтобы прокладка, сформированная из металла, который размягчается при более низкой температуре, чем элемент 17 и элемент 18, была установлена между контактными поверхностями обоих элементов с последующей тепловой обработкой вышеуказанным способом. Благодаря этому резервуар и, по меньшей мере, часть комбинированной граничной области между элементами, составляющими структуру, также могут быть заполнены металлическим элементом.

- Структура устройства разделения кислорода -

Ниже описан пример устройства разделения кислорода, в котором используется составной блок, обладающий свойством уплотнения в соответствии с настоящим изобретением, который показан на фигуре 5. Здесь описан пример устройства для производства кислорода, предназначенного для получения атмосферного чистого кислорода благодаря переносу только ионов кислорода из воздуха под давлением. Хотя на чертеже для удобства показаны два составных блока, основная структура останется такой же, даже если будет установлено большее количество составных блоков.

Каждый из полых элементов 21 имеет структуру, в которой граничная область 24 между фланцевым элементом 22 и полым элементом 21 герметизирована серебром или сплавом 23 серебра. Кроме того, это устройство содержит элементы 25 сердечника, которые позволяют зафиксировать полые элементы 21 и предотвращают вытекание серебра или сплава серебра 23. Структура, состоящая из элементов 21-25, установлена на интегрирующей пластине 26, и граничная область 28 между интегрирующей пластиной 26 и структурой герметизируется с помощью серебра или сплава 27 серебра. Кроме того, интегрирующая пластина 26 установлена на контейнере 29 разделения кислорода, и граничная область 31 между контейнером 29 разделения кислорода и интегрирующей пластиной 26 герметизирована с помощью серебра или сплава 30 серебра.

Такое устройство имеет структуру, в которой комбинация составных тел в соответствии с настоящим изобретением разделяет контейнер 29 разделения кислорода, температуру которого повышают до высокого значения (например, до 850°С) в области 32 и в области 33. В этом устройстве цилиндрический полый элемент 21, включающий оксидный слой, проницаемый для оксидных ионов и закрытый с одного торца, отделяет и собирает кислород из области 32 в область 33, и поэтому парциальное давление кислорода, находящегося в области 32, должно быть установлено на более высоком уровне, чем парциальное давление кислорода в области 33. Например, если в область 32 будет подаваться воздух, сжатый до давления 1 МПа, парциальное давление кислорода в области 32 превысит 0,1 МПа, что позволит проводить разделение и сбор кислорода в атмосферной области 33 (давление кислорода в атмосфере составляет 0,1 МПа). В это время, поскольку три граничные области (24, 28, 31) герметизированы с помощью серебра или сплавов (23, 27, 30) серебра, обе области (32, 33) не сообщаются и обеспечивается возможность отделения и сбора кислорода с высокой степенью чистоты. Наружный воздух постоянно подается в область 32 так, что отделение кислорода может продолжаться в течение длительного периода. Способ поддержания состояния фиксированного давления при подаче свежего воздуха реализован с помощью, например, подачи воздуха, сжатого с помощью насоса через входное отверстие 34 при фиксированной скорости потока, изменяемой устройством регулирования скорости потока, с выпуском обедненного кислородом воздуха, концентрация кислорода в котором понижена из-за отделения кислорода, через выпускное отверстие 35 с использованием обратного клапана (не показан).

Более высокое давление сжатого воздуха в области 32 создает большую движущую силу для проникновения кислорода так, что скорость отделения может быть повышена, но при избыточном увеличении давления разность давления между обеими областями становится слишком большой и возникает риск разрушения элементов, составляющих составной блок. С другой стороны, если давление сжатого воздуха будет чрезмерно низким, парциальное давление кислорода становится ниже, чем 0,1 МПа, и кислород нельзя будет отделить. Кроме того, даже если парциальное давление кислорода будет установлено на уровне несколько выше, чем 0,1 МПа, концентрация кислорода со стороны воздуха при разделении снижается, что создает состояние, при котором эффективная движущая сила проникновения кислорода будет создаваться с трудом. Для предотвращения такого состояния должен обеспечиваться постоянный подвод определенного количества свежего воздуха, чтобы уменьшение концентрации кислорода оставалось, по существу, незначительным, но это нереально осуществить на практике. В соответствии с этим давление воздуха, соответствующее отделению кислорода (значения внутри круглых скобок обозначает парциальное давление кислорода) не должно быть ниже 0,5 МПа (0,105 МПа) и не должно быть выше 3 МПа (0,63 МПа) и более предпочтительно должно быть не ниже 0,6 МПа (0,126 МПа) и не выше 2 МПа (0,42 МПа).

Полый элемент 21, содержащий оксидный слой, проницаемый для оксидных ионов и закрытый с одного торца, может быть сформирован только из оксидного слоя, проницаемого для оксидных ионов, или может иметь структуру, в которой керамическая плотная пленка, проницаемая для оксидных ионов, сформирована поверх цилиндрической пористой керамической основы, закрытой с одного конца, как описано выше. Кроме того, поверх керамической плотной пленки, проницаемой для оксидных ионов, может быть сформирован восстанавливающий слой. Кроме того, пористый слой, предназначенный для активизации поверхности, может быть сформирован поверх поверхности плотной пленки. В любом случае полый элемент 21 имеет структуру, предназначенную для переноса только оксидных ионов и не пропускающую другие компоненты газа.

В примере, показанном на фигуре 5, фланцевый элемент 22 и интегрирующая пластина 26 сформированы из разных материалов, и серебро или сплав 27 серебра используются для обеспечения уплотнения между ними. Такая структура используется, поскольку она является удобной при условии, что техническое обслуживание (такое, как замена деталей) производится в отношении составного блока полого элемента 21 и фланцевого элемента 22 в едином блоке. Тем временем, когда приоритет отдается обеспечению простоты структуры устройства, элементы 22-25 могут не использоваться для формирования структуры, в которой полый элемент 21 непосредственно комбинируют с интегрирующей пластиной 26, и граничную область герметизируют с помощью серебра или сплава 27 серебра.

- Структура мембранного реактора -

Далее будет описан пример мембранного реактора, в котором используется составной блок, обладающий свойством герметизации в соответствии с настоящим изобретением и который показан на фигуре 6. Здесь представлен пример устройства для получения синтез-газа (окись углерода и водород) путем разделения природного газа, в основном состоящего из метана и воздуха, с помощью оксида, проницаемого для оксидных ионов, и частичного окисления метана ионами кислорода, транспортируемыми со стороны воздуха на сторону природного газа, на поверхности оксида со стороны природного газа. Хотя на чертеже для удобства показаны два составных блока, основная структура будет такой же, даже если будет установлено большее количество составных блоков. Кроме того, вместо воздуха может использоваться кислород.

Каждый из полых элементов 37 имеет структуру, в которой граничную область 40 между элементом 38 фланца и полым элементом 37 герметизируют серебром или сплавом 39 серебра. Кроме того, такое устройство содержит элементы 41 сердечника, которые позволяют зафиксировать полые элементы 37 и предотвращают вытекание серебра или сплава 39 серебра. Структура, состоящая из элементов 37 - 41, установлена на интегрирующей пластине 42, и граничную область 44 между интегрирующей пластиной 42 и структурой герметизируют с помощью серебра или сплава 43 серебра. Кроме того, интегрирующая пластина 42 установлена в контейнер 45 реактора, и граничную область 47 между контейнером 45 реактора и интегрирующей пластиной 42 герметизируют с помощью серебра или сплава 46 серебра.

Это устройство имеет структуру, в которой комбинация составных блоков в соответствии с настоящим изобретением разделяет контейнер 45 реактора, температуру которого повышают до высокого значения (например, до 850°С) в области 48 и области 49. В этом устройстве воздух поступает через входное отверстие 52 для воздуха, и оксидные ионы проходят через полые элементы 37, каждый из которых содержит слой оксида, проницаемый для оксидных ионов и закрытый на одном конце, для переноса их на сторону области 48, где находится природный газ так, что природный газ частично окисляется на поверхности полых элементов 37. Поскольку в области 48 парциальное давление кислорода из-за наличия восстанавливающего газа чрезвычайно мало, область может иметь либо атмосферное давление, либо находится под давлением. Тем временем, парциальное давление кислорода со стороны области 49 будет чрезвычайно высоким по сравнению с областью 48, и поэтому область 49 может находиться под давлением или может быть оставлена в состоянии атмосферного давления. При этом если герметизация составного блока будет недостаточной, газы из обеих областей будут смешиваться в других местах, а не на поверхности полых элементов 37, что не позволит управлять газами в ходе требуемой реакции, поскольку будет происходить реакция полного окисления или подобная реакция, или возникнет риск взрыва при смешении газов. В случае составного блока в соответствии с настоящим изобретением три вида граничных областей 40, 44, 47 герметизируют с использованием серебра или сплавов 39, 43, 46 серебра, и поэтому устройство может обеспечить высокую эффективность работы в качестве реактора.

Подача природного газа под фиксированным давлением может быть реализована с использованием, например, подачи природного газа под давлением через входное отверстие 50 при фиксированной скорости потока, обеспечиваемой посредством устройства управления скоростью потока, и выпуска генерируемого синтез-газа при частичном окислении через выходное отверстие 51 с использованием обратного клапана (не показан), аналогично случаю устройства разделения кислорода. С другой стороны, поддержание фиксированного давления при подаче воздуха может быть реализовано путем подачи воздуха под давлением через входное отверстие 52 при фиксированной скорости потока с использованием устройства управления скоростью потока и с выпуском обедненного кислородом воздуха, кислород которого не проник через полые элементы 37, через выходное отверстие 53 с использованием обратного клапана давления (не показан).