Область изобретения

Изобретение относится к композитному кислородному электроду и к способу его получения.

Уровень техники

Твердо-оксидные ячейки (ТОЯ) известны из уровня техники и входят в различные конструкции. Типичные конфигурации включают плоскую конструкцию и трубчатую конструкцию, где слой электролита зажат между двумя электродными слоями. В ходе работы, обычно при температуре от 500°C до 1100°C, один электрод находится в контакте с кислородом или воздухом, а другой электрод находится в контакте с горючим газом. Твердые оксидные ячейки включают твердо-оксидные топливные ячейки (ТОТЯ) и твердо-оксидные ячейки электролиза (ТОЯЭ).

«Обратимая» твердо-оксидная топливная ячейка представляет собой топливную ячейку, которая может потреблять горючий газ, такой как водород, чтобы производить электричество, и может быть реверсирована так, чтобы потреблять электричество, чтобы производить газ. Как правило, водородная топливная ячейка, например, использует водород (H2) и кислород (O2), чтобы производить электричество и воду (H2O); а обратимая водородная топливная ячейка могла бы также использовать электричество и воду, чтобы производить газы - кислород и водород. Вследствие идентичной конструкции слоя ячейки та же самая ячейка может, следовательно, в принципе быть использована для обоих применений и, следовательно, на нее ссылаются как на «обратимую» ячейку.

Для ТОЯ требуются некоторые свойства, такие как высокая проводимость, большая площадь электрохимически активных сайтов на поверхности раздела электрод/электролит, химическая и физическая устойчивость для широкого интервала атмосфер топлива, и минимальные микроструктурные изменения во время работы, поскольку такие изменения часто сопровождаются ухудшением электрических эксплуатационных показателей.

Широкий диапазон свойств материалов для катодов ТОТЯ и анодов ТОЯЭ (кислородные электроды) требуется, чтобы работать с ячейкой с достаточным сроком службы, что в настоящем изобретении необходимо для промышленности. Больше всего кислородным электродам требуются высокая ионная проводимость, высокая электронная проводимость, хорошая каталитическая активность по восстановлению кислорода, коэффициент теплового расширения (КТР), который соответствует КТР других материалов ячейки, термическая стабильность и химическая стабильность.

Уровень техники сфокусирован на материалах, настолько удовлетворяющих указанным выше требованиям, насколько возможно. Например, интенсивно изучали смешанные ионно-электронные проводники (СИЭП). Однако, хотя материалы СИЭП имеют перспективные свойства электронной и ионной проводимости, недостатком этих материалов является то, что они имеют довольно высокий КТР и недостаточную термическую и химическую устойчивость, что приводит к большому сокращению срока службы ячейки.

Международная заявка WO 2006/082057 A относится к способу производства твердо-оксидной топливной ячейки, содержащему стадии:

- создания металлического несущего слоя;

- формирования слоя предшественника катода на металлическом несущем слое;

- формирования слоя электролита на слое предшественника катода;

- спекания полученной многослойной структуры;

- импрегнирования слоя предшественника катода, таким образом, чтобы сформировать катодный слой; и

- формирования слоя анода на вершине слоя электролита.

Металлический несущий слой, предпочтительно, содержит сплав FeCr и от около 0 до около 50 об.% оксидов металлов, таких как допированная двуокись циркония, допированная окись церия, Аl2O3, TiO2, MgO, CaO и Cr2O3. Кроме того, катодный слой предпочтительно содержит материал, выбранный из группы, состоящей из допированной двуокиси циркония, допированной окиси церия, манганата стронция и лантана, манганата стронция и лантаноида, оксида лантаноида, стронция, железа и кобальта, (Y1-xCax)Fe1-yCoyO3, (Gd1-xSrx)Fe1-yCOyO3, (Gd1-xCax)Fe1-yCoyO3 и их смесей.

Однако, хотя полученный в итоге катод представляет собой смешанный композитный материал, включающий электронопроводящий материал и оксидный ионопроводящий материал, импрегнированный материалом катализатора, указанная структура имеет недостатки, связанные с тем, что электронопроводящий материал и оксидный ионопроводящий материал являются просто макроскопически смешанными, но все же демонстрируют большое ограничение проводимости вследствие малых пор и недостаточного контакта между фазами, что приводит к электрическим эксплуатационным показателям, которые все еще являются недостаточными для многих промышленных применений. Недостатки также связаны с металлическим носителем, который может приводить к проблемам коррозии, когда ячейка эксплуатируется при высоких температурах.

Заявка EP-A-1760817 относится к монолитному набору обратимой твердо-оксидной топливной ячейки, содержащему:

- первый компонент, который содержит, по меньшей мере, один содержащий пористый металл слой (1) с объединенным электролитом, и слой уплотнения (4) на слое (1), содержащем пористый металл; где, по меньшей мере, один содержащий пористый металл слой выступает в качестве основы электрода;

- второй компонент, содержащий, по меньшей мере, один содержащий пористый металл слой (1) со связывающим и уплотняющим слоем (5) на содержащем пористый металл слое (1); где, по меньшей мере, один слой (1), содержащий пористый металл, выступает в качестве основы электрода.

Полученный катодный слой представляет собой, предпочтительно, слой сплава FeCrMa, который может содержать допированную окись церия или допированную двуокись циркония. Однако полученная структура основы электрода все еще демонстрирует большое ограничение проводимости вследствие закрытых пор и недостаточного контакта между фазами, приводящее к электрическим эксплуатационным показателям, которые все еще не достаточны для многих промышленных применений. Недостатки также связаны с металлическим носителем, который может приводить к проблемам коррозии, когда ячейка эксплуатируется при высоких температурах.

В US-A-6017647 раскрывается структура композитного кислородного электрода/электролита для электрохимического устройства в твердом состоянии, имеющего пористый композитный электрод в контакте с мембраной из плотного электролита, причем указанный электрод содержит:

(а) пористую структуру, содержащую непрерывную фазу ионопроводящего материала, смешанного с непрерывной фазой электронопроводящего материала; и

(б) электрокатализатор, отличный от электронопроводящего материала, диспергированный в порах пористой структуры.

В EP-A-2031679 раскрывается материал электрода, доступный согласно способу, содержащему стадии:

(а) получения раствора или суспензии предшественника первого компонента, причем указанные раствор или суспензия содержат растворитель,

(б) формирования частиц первого компонента и захвата указанных частиц внутри пористой структуры второго компонента путем смешивания и последующего нагревания, сушки или центрифугирования раствора или суспензии указанного первого компонента, где указанный второй компонент имеет пористую структуру со средним диаметром пор от 2 до 1000 нм.

Заявка на патент США US-A-2004/166380 относится к катоду, содержащему пористую керамическую матрицу и по меньшей мере электронопроводящий материал, диспергированный по меньшей мере частично внутри пор этой пористой керамической матрицы, где пористая керамическая матрица включает множество пор, имеющих средний размер пор по меньшей мере около 0,5 микрометра.

В US-A-2009/061284 раскрывается керамическая анодная структура, получаемая путем способа, содержащего стадии:

(а) получения суспензии путем диспергирования порошка электрохимически проводящей фазы и добавления к дисперсии связующего, где указанный порошок выбирается из группы, состоящей из допированного ниобием титаната стронция, допированного ванадием титаната стронция, допированного танталом титаната стронция и их смесей,

(б) спекания суспензии по (а),

(в) получения раствора предшественника окиси церия, причем указанный раствор содержит растворитель и поверхностно-активное вещество,

(г) импрегнирования полученной спеченной структуры согласно стадии (б) раствором предшественника согласно стадии (в),

(д) подвергания полученной структуры согласно стадии (г) прокалывания, и

(е) проведения стадий (г)-(д), по меньшей мере, один раз.

Международная заявка WO-A-03/105252 относится к аноду, содержащему:

- пористый керамический материал, составленный из первого керамического материала; и

- электрически проводящий материал, расположенный, по меньшей мере, частично внутри пор этого керамического материала, причем электронопроводящий материал составлен из второго керамического материала.

Международная заявка WO-A-2006/116153 относится к способу формирования слоя частиц на стенах пор пористой структуры, содержащему:

- формирование раствора, содержащего, по меньшей мере, одну соль металла и поверхностно-активное вещество; нагревание раствора до существенного испарения растворителя и формирования концентрированного раствора соли и поверхностно-активного вещества;

- инфильтрацию этого концентрированного раствора в пористую структуру, чтобы создать композит; и

- нагревание композита, чтобы, по существу, разложить соль и поверхностно-активное вещество до оксида и/или частиц металла; посредством чего на пористой структуре формируется слой частиц оксида и/или частиц металла.

Сущность изобретения

Ввиду недостатков электродов, предложенных в уровне техники, задача настоящего изобретения состоит в том, чтобы обеспечить улучшенный кислородный электрод для твердо-оксидных ячеек, и способ производства указанного электрода.

Указанная задача решается с помощью композитного кислородного электрода, содержащего

- пористую структуру основы, содержащую две отдельные, но перколированные фазы, причем первая фаза является электронопроводящей фазой, а вторая фаза является оксидной ионопроводящей фазой; и

- электрокаталитический слой на поверхности указанной структуры основы, где указанный электрокаталитический слой содержит первые и вторые наночастицы,

где первые и вторые частицы распределены случайным образом по всему указанному слою,

где первые наночастицы представляют собой электрокаталитически активные наночастицы, и

где вторые наночастицы сформированы из ионопроводящего материала.

Указанная задача, кроме того, решается с помощью способа получения указанного выше композитного электрода, содержащего стадии:

- формирования пористой структуры основы, содержащей две отдельные, но перколированные фазы, причем первая фаза является электронопроводящей фазой, а вторая фаза является оксидной ионопроводящей фазой; и

- нанесения электрокаталитического слоя на поверхность указанной структуры основы, где указанный электрокаталитический слой содержит первые и вторые наночастицы,

где первые наночастицы представляют собой электрокаталитически активные наночастицы, и

где вторые наночастицы формируются из ионопроводящего материала.

Предпочтительные варианты выполнения изобретения сформулированы в зависимых пунктах формулы изобретения и следующем подробном описании.

Краткое описание чертежей

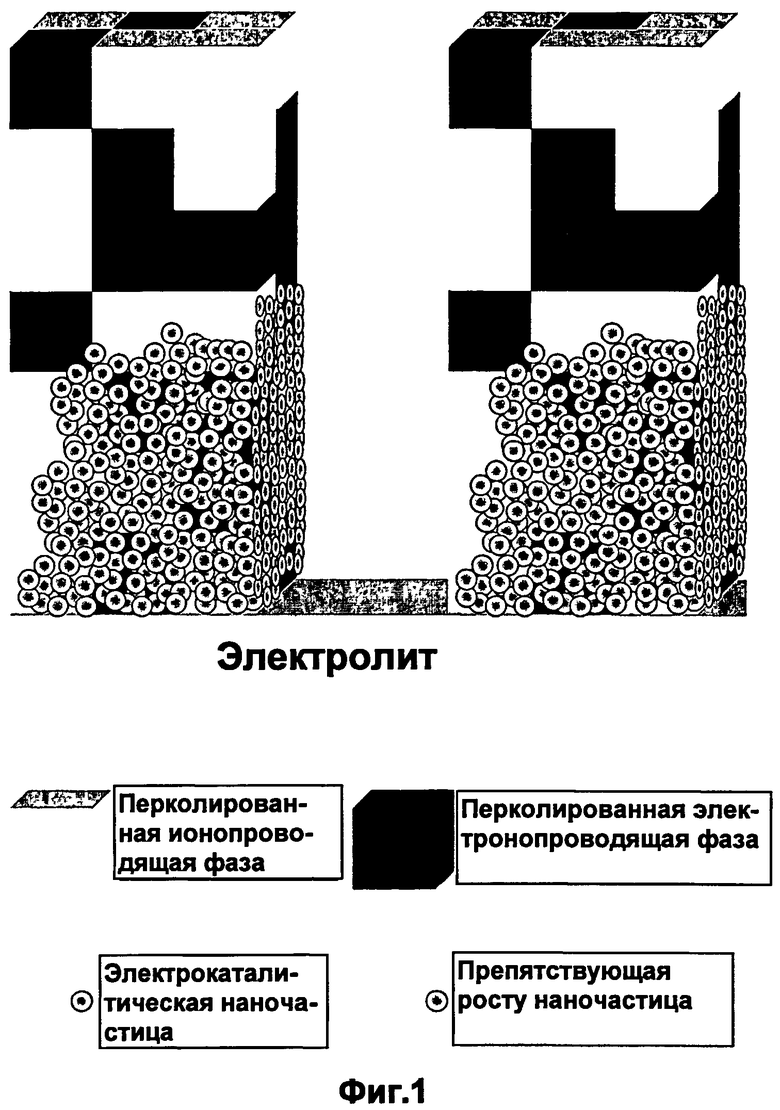

Фиг.1 представляет собой трехмерную иллюстрацию, показывающую специфическую структуру электрода по настоящему изобретению.

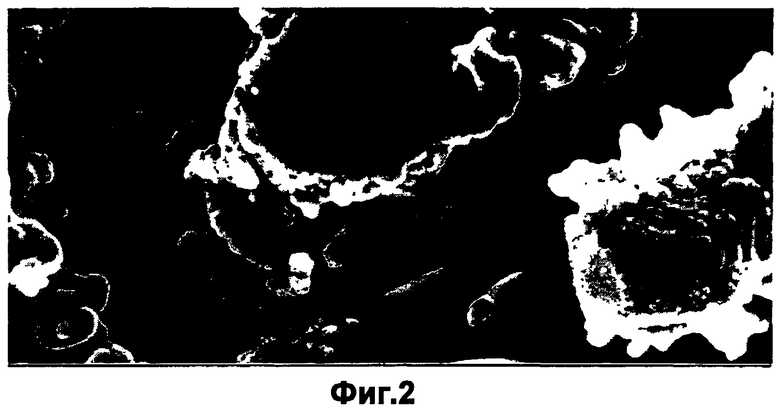

Фиг.2 представляет собой изображение этой специфической структуры по настоящему изобретению, полученное с помощью сканирующей электронной микроскопии (СЭМ).

Подробное описание изобретения

Настоящее изобретение обеспечивает композитный кислородный электрод, содержащий

- пористую структуру основы, содержащую две отдельные, но перколированные фазы, причем первая фаза представляет собой электронопроводящую фазу, а вторая фаза представляет собой оксидную ионопроводящую фазу; и

- электрокаталитический слой на поверхности указанной структуры основы, где указанный электрокаталитический слой содержит первые и вторые наночастицы, где первые и вторые частицы распределены случайным образом по всему указанному слою,

где первые наночастицы представляют собой электрокаталитически активные наночастицы, и

где вторые наночастицы формируются из ионопроводящего материала.

Предпочтительно композитный электрод содержит различные материалы, где каждый материал обеспечивает одно или несколько важных требуемых свойств электрода, чтобы удовлетворять требованиям, предъявляемым к кислородному электроду. Вследствие специфической смеси материалов и структуры электрода преимущества каждого материала могут поддерживаться без возникновения недостатков, таких как химическая или термическая неустойчивость или уменьшенный срок службы ячейки.

Кроме того, кислородный электрод для твердо-оксидной ячейки, как предусмотрено настоящим изобретением, демонстрирует высокую активность и КТР, соответствующий КТР других материалов ячейки. Это, в свою очередь, снижает сопротивление поляризации и обеспечивает возможность применения более низких рабочих температур.

Кроме того, могут применяться более оптимизированные композиции материалов в качестве множества материалов, объединенных вместо использования только одного материала с множественными свойствами. Тщательный выбор составляющих материалов и оптимизированной микроструктуры приводит к более высокой активности и, в свою очередь, к более длительному сроку службы ячейки.

Структура основы

Более определенно, композитный электрод включает четыре или, если газовая фаза также рассматривается, пять фаз. Электрод содержит структуру основы из перколированной оксидной фазы ионопроводящей фазы и электронопроводящей фазы. «Перколированная» в смысле настоящего изобретения означает интенсивно смешанную и перемешанную структуру ионной и электронной фазы без разделения фаз по всей основе так, чтобы почти все электронопроводящие частицы находятся в контакте друг с другом, и аналогичным образом это относится к ионопроводящим частицам. Вследствие перколяции эти две фазы формируют локальное уплотнение, то есть не пористый композитный материал, который по существу не обладает какой-либо пористостью между частицами ионопроводящей фазы, и между частицами электронопроводящей фазы, в отличие от основы, известной из уровня техники. Это означает, что эти фазы совсем не содержат или содержат немного закрытых пор, которые ограничивали бы проводимость без обеспечения необходимых путей для диффузии кислорода. Эту плотную структуру, сформированную из этих двух фаз, наполняют проходами для диффузии газов, то есть открытыми газовыми каналами, в общем, приводя к большему количеству трехфазных границ между ионопроводящей фазой, электронопроводящей фазой и газовой фазой на поверхности плотной структуры, тем самым значительно улучшая электрические эксплуатационные показатели электрода.

Открытые газовые каналы обеспечивают структуру основы, обладающую пористостью по всей структуре. Хотя частицы ионопроводящей фазы и частицы электронопроводящей фазы непосредственно между собой не имеют пористости, вся полученная перколированная структура, конечно, содержит открытые газовые каналы, которые сформированы между непористыми частицами ионопроводящей фазы и непористыми частицами электронопроводящей фазы.

Пористость структуры основы может быть определена способом интрузии ртути, описанным в гл.4 в "Analytical Methods in Fine Particle Technology", Paul Webb and Clyde Orr, опубл. Micromeritics Instrument Cooperation, GA, UAS, 1997.

Особенно предпочтительная композитная структура по настоящему изобретению показана на Фиг.1, где схематично изображены основа и наночастицы, формирующие специфическую структуру электрода в контакте с электролитом. Непористые частицы ионной фазы и непористые частицы электронной фазы формируют перколированную структуру, то есть взаимно проникающую сетку. Каталитически активные наночастицы формируют тонкую пленку, распределенную по поверхности случайным образом.

Открытые газовые каналы, формирующие пути диффузии газов, кроме того, предпочтительно полностью пронизывают плотный материал, сформированный из частиц ионной и электронной фаз, так что газообразный кислород поступает к большинству сформированных трехфазных границ. На Фиг.1 показана указанная выше структура основы, где наночастицы показаны только в нижней части электрода, для обеспечения лучшего представления внутренней структуры. Два «блока», формирующих электрод на рисунке, показаны лишь схематично только в целях иллюстрации, и электродная структура электрода, как подразумевается, не ограничена показанными блоками.

На Фиг.1 светло-серые «блоки» структуры основы схематично показывают перколированную непористую ионопроводящую фазу, а темно-серые «блоки» схематично показывают перколированную непористую электронопроводящую фазу. Наночастицы представляют собой смесь электрокаталитических наночастиц и препятствующих росту наночастиц, формируемых на поверхности структуры основы.

В Фиг.2 показано изображение СЭМ такой структуры. Структура основы, содержащая перколированные фазы с открытыми газовыми каналами между ними, обеспечивающая пористость, ясно видна. Поверхность перколированных фаз покрыта наночастицами.

Все электронопроводящие частицы структуры основы по настоящему изобретению находятся в хорошем контакте друг с другом, обеспечивая минимальное ограничение проводимости на поверхности раздела между частицами, в свою очередь, приводя к повышенным электрическим эксплуатационным показателям. Кроме того, все ионопроводящие частицы находятся в хорошем контакте друг с другом, так что вся фаза также вносит вклад в минимальное ограничение проводимости.

Вследствие специфической структуры, как описано выше, электрическая и ионная проводимости будут выше, чем у смеси указанных материалов, как предполагалось в уровне техники, где происходит фазовое разделение, и части электрода могут иметь электропроводность, но сниженную или никакой ионной проводимости, и наоборот.

Приведенные далее примеры иллюстрируют получение структуры основы согласно изобретению.

Предпочтительно единственный плотный компонент в описанной выше структуре основы, то есть компонент структуры, сформированный ионными и электронными частицами без пор, с формированием взаимопроникающей сетки, имеет размер предпочтительно в интервале от 0,5 до 15 мкм, более предпочтительно от 5 до 10 мкм и наиболее предпочтительно от 6 до 8 мкм.

Средний размер ионопроводящих частиц в ионопроводящей фазе и средний размер электронопроводящих частиц в электронопроводящей фазе лежит, предпочтительно, в интервале от 0,1 до 5 мкм, более предпочтительно от 0,2 до 5 мкм и наиболее предпочтительно от 0,5 до 1 мкм.

Указанная структура основы позволяет перенос реагентов и продуктов, таких как газообразный кислород, электроны и ионы кислорода.

Предпочтительно, основа имеет КТР, близкий к соответствующему КТР слоя электролита ячейки. Более предпочтительно КТР составляет менее около 1,5×10-5 K-1 и еще более предпочтительно КТР составляет менее около 1,25×10-5 K-1.

Электронопроводящий материал предпочтительно выбирается из группы, состоящей из металлов и сплавов металлов, таких как нержавеющая сталь, La1-xSrxMnO3 (LSM), (Ln1-xSrx)s(Ni1-y-zFezСоy)О3 (LSNFC), (Ln1-xMx)sTrO3, (Ln1-xМх)sTr2O4 или их смесей, причем Ln представляет собой любой элемент лантаноид или любую его комбинацию, как, например, La, Pr, Gd и т.п. M представляет собой любой щелочноземельный металл или его комбинацию, как, например, Sr, Са, Ba и т.п., и Tr представляет собой любой переходный металл или его комбинацию, как, например, Co, Ni, Mn, Fe, Cu и т.п. Предпочтительной является композиция, выбранная подходящим образом из LSNFC, так как составляющие ионы металлов могут быть выбраны с достижением высокой электронной проводимости и подходящего КТР, сопоставимого с другим материалом ячейки.

Материал для ионопроводящей фазы предпочтительно выбирается из группы, состоящей из ионопроводящих апатитов, таких как апатиты на основе La/Si и La/Ge, стабилизированной окисью иттрия, окисью скандия или гадолинием двуокиси циркония (YSZ), допированных галлатов лантана и допированной окисью иттрия, окисью скандия или гадолинием окиси церия (CGO), причем предпочтительными допантами являются Gd, Nd и Sm. Наиболее предпочтительной является допированная гадолинием окись церия, поскольку она является хорошим ионным проводником, имеет подходящий КТР и достаточно химически инертна по отношению к другим компонентам ячейки.

В другом предпочтительном варианте выполнения изобретения толщина слоя катода составляет от 5 до 100 мкм, более предпочтительно от 7 до 50 мкм и наиболее предпочтительно от 10 до 25 мкм.

Предпочтительно структура основы может быть предварительно изготовлена до нанесения наночастиц, чтобы обеспечить хороший перенос оксидных ионов и электронов.

Электрокаталитический слой

Электрокаталитический слой содержит каталитически активный оксид, который формирует тонкую пленку из наночастиц на структуре основы. Электрокаталитический слой содержит первые наночастицы, которые являются электрокаталитически активными наночастицами, и вторые наночастицы, которые формируются из ионопроводящего материала. Предпочтительно первые наночастицы и/или вторые наночастицы имеют средний размер частиц от 0,1 до 500 нм, более предпочтительно от 0,5 до 300 нм и наиболее предпочтительно от 1 до 100 нм. Эта специфическая структура повышает количество трехфазных границ (ТФГ), где происходит реакция в катоде, и таким образом активность электрода, предпочтительно, увеличивается по сравнению с обычными электродами.

Материал для каталитически активного оксида, формирующего первые наночастицы, предпочтительно выбирается из группы, состоящей из (Ln1-xSrx)sCoO3, причем Ln представляет собой элементы лантанового ряда, такие как La, Pr, Nd и т.п.; х соответствует уравнению 0<х≤1, s составляет 0,9<s≤1, (La1-xMax)sCo1-yMbO3, где 0<х<1,0<y<1; 0,9<s<1 и La=лантаноиды, Ma=щелочноземельные элементы и Mb=ионы переходных металлов; (Ln1-xMx)sTrO3, (Ln1-xMx)sTr2O4, или их смеси, причем Ln представляет собой любой лантаноид или любую его комбинацию, как, например, La, Pr, Gd и т.п., M представляет собой любой щелочноземельный металл или любую его комбинацию, как, например, Sr, Ca, Ba и т.п., и Tr представляет собой любой переходный металл или любую его комбинацию, как, например Co, Ni, Mn, Fe, Cu и т.п.; и их смесей.

Материал для ионопроводящего материала, формирующего вторые наночастицы, предпочтительно выбирается из группы, состоящей из проводящих ионы апатитов, таких как апатиты на основе La/Si и La/Ge, стабилизированной окисью иттрия, окисью скандия или гадолинием двуокиси циркония (YSZ), допированных галлатов лантана и допированной окисью иттрия, окисью скандия или гадолинием окиси церия (CGO), причем предпочтительными допантами являются Gd, Nd и Sm.

В другом варианте выполнения изобретения, настоящее изобретение обеспечивает способ получения указанного выше композитного электрода, содержащий стадии:

- формирования пористой структуры основы, содержащей две отдельные, но перколированные фазы, причем первая фаза представляет собой электронопроводящую фазу, а вторая фаза представляет собой оксидную ионопроводящую фазу; и

- нанесения электрокаталитического слоя на поверхность указанной структуры основы, где указанный электрокаталитический слой содержит первые и вторые наночастицы,

где первые наночастицы представляют собой электрокаталитически активные наночастицы, и

где вторые наночастицы формируются из ионопроводящего материала.

Структура основы может быть получена, например, трафаретной печатью пастой, содержащей оксиды, на несущем слое. В ином случае, может быть использовано напыление или ламинирование. Несущий слой может выступать в качестве только несущего слоя, либо может далее выступать в качестве одного из функциональных слоев твердой оксидной ячейки, как, например, слой электролита.

Предпочтительно этот способ, кроме того, содержит стадию спекания до нанесения электрокаталитического слоя на структуру основы. Спекание осуществляется при температурах от 600°C до 1500°C, предпочтительно от 800°C до 1400°C и более предпочтительно от 900 до 1300°C.

Электрокаталитический слой, кроме того, предпочтительно наносят в форме суспензии, содержащей первые и вторые наночастицы. Структуру основы покрывают электрокаталитическим слоем, предпочтительно посредством инфильтрации. Более предпочтительно, этот раствор содержит предшественник катализатора, такой как нитратный раствор оксида, и, кроме того, направляющий структуру агент и подходящий растворитель. Впоследствии проводят стадию нагревания, чтобы сформировать подходящие наночастицы.

На Фиг.1 большие структурные компоненты представляют структуру основы, а малые частиц представляют наночастицы электрокаталитического слоя. В действительности наночастицы, конечно, намного меньше показанных, и масштаб был увеличен только для в целях иллюстрации.

Предпочтительно кислородный электрод для твердой оксидной ячейки, как предусмотрено согласно настоящему изобретению, демонстрирует высокую активность и соответствие КТР значению КТР других материалов ячейки. Это, в свою очередь, уменьшает сопротивление поляризации и дает возможность более низких рабочих температур. Кроме того, предпочтительно, электрод поддерживает термическую и химическую стабильность, требуемую для промышленных применений, и, таким образом, электрод вносит вклад в более высокий срок службы ячейки.

Кроме того, используют оптимизированные композиции материалов, поскольку объединяют множество материалов вместо использования только одного материала с разными свойствами. Микроструктура может также быть оптимизирована, обеспечивая более высокую активность и в более долгий срок службы ячейки.

Настоящее изобретение обеспечивает композитный кислородный электрод, имеющий специфическую структуру основы, содержащую:

- полностью перколированную ионопроводящую фазу, показывающую пониженное серийное сопротивление и контактное сопротивление по направлению к материалу электролита, и улучшенную механическую прочность;

- полностью перколированную электронопроводящую фазу, показывающую пониженное серийное сопротивление и контактное сопротивление по направлению к материалу электролита, и улучшенную механическую прочность;

- полностью "перколированную газовую фазу", причем основа не содержит закрытых пор или содержит очень немного закрытых пор, что снижает ограничения переноса массы и вносит вклад в улучшенную активность электрода;

и тонкую пленку на поверхности структуры основы, содержащую:

- первый тип наночастиц, обеспечивающий электрокаталитическую активность на поверхности структуры основы;

- второй тип наночастиц, препятствующий росту первого типа наночастиц, также обеспечивающий оксидную ионную проводимость.

Далее настоящее изобретение проиллюстрировано с помощью приведенных примеров. Однако настоящее изобретение не ограничено приведенными примерами.

Примеры

Пример 1. Получение керамического композитного катода

Керамический порошок допированной гадолинием окиси церия (CGO) и допированного никелем кобальтита лантана LaCo1-xNixO3 (LCN) смешивают в объемном соотношении около 1:1. Смесь порошков затем предварительно спекают при 1100°C. Полученные предварительно спеченные частицы композитного порошка имеют размер частиц около 2-3 мкм

Из предварительно спеченного порошка затем получают дисперсию с терпинеолом, содержащим 20% Solsperse 3000 в качестве поверхностно-активного вещества. Эту дисперсию подвергают грануляции в течение 2 часов. Добавляют к дисперсии этиленглюкозу, полиэтиленгликоль и графит. Дисперсию окончательно размалывают на шаровой мельнице еще около 10 минут.

Полученную дисперсию в виде суспензии наносят методом трафаретной печати на слой электролита. Параметры печати устанавливают так, чтобы получить толщину около 25-30 мкм. Слой спекают при 1300°C в течение 10 часов, чтобы сформировать хорошо перколированную и крупнозернистую пористую композитную основу. Полученная структура основы электрода показана, как изображение СЭМ на Фиг.2.

Впоследствии эту пористую структуру основы заполняют методом вакуумной инфильтрации водным раствором, состоящим из Pluronic-123 (Р-123, поставляемый BASF) и нитратов La, Sr, Co в стехиометрическом отношении, соответствующем перовскиту, La0,6Sr0,4CoO3 (LSC). Электрокаталитические наночастицы фазы перовскита затем формируются на поверхности путем обжига при 550°C.

Вакуумную инфильтрацию затем используют, чтобы заполнить пористую структуру основы водным раствором нитрата церия и Р-123. Наночастицы СеO2 формируются in situ на поверхности электрода при работе топливного элемента при повышенных температурах. Полученная тонкая пленка представляет собой совокупность каталитически активных наночастиц, распределенную случайным образом, как показано схематично на Фиг.1.

Пример 2. Получение керамического композитного катода

Чтобы получить электрод с хорошо перколированной и крупнозернистой пористой композитной основой, используют те же материалы и стадии, как указано в примере 1.

Впоследствии эту пористую структуру основы заполняют методом вакуумной инфильтрации водным раствором, состоящим из наночастиц La0,6Sr0,4CoO3 и СеO2, около 20 нм в диаметре, диспергированных в гомогенном водном растворе. Пленка из наночастиц обоих типов, распределенных случайным образом, формируется при их спекании на поверхности электрода in situ в ходе работы ячейки.

Пример 3. Получение металлокерамического композитного катода

Порошки сплава FeCr и стабилизированной окисью иттрия двуокиси циркония (YSZ) смешивают в объемном соотношении около 1:1. Порошок предварительно спекают в сухой восстановительной атмосфере водорода при 1100°C.

Из этого порошка затем получают дисперсию с терпинеолом, содержащим 20% Solsperse 3000. Дисперсию размалывают на шаровой мельнице в течение 2 часов. Добавляют к дисперсии этиленглюкозу, полиэтиленгликоль и графит. Дисперсию окончательно размалывают на шаровой мельнице еще 10 минут.

Эту дисперсию в виде суспензии наносят методом трафаретной печати на слой электролита. Параметры печати устанавливают так, чтобы получить толщину 24 мкм. Слой спекают при 1200°C в течение 5 часов в сухом водороде. Получают хорошо перколированную и крупнозернистую пористую композитную основу для электрода, и ТОЯ окончательно получают импрегнированием вакуумной инфильтрацией, как описано в примере 1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЕДИНИЧНОГО ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И ЕГО КОМПОНЕНТОВ: КАТОДА, ЭЛЕКТРОЛИТА, АНОДА, ТОКОПРОХОДА, ИНТЕРФЕЙСНОГО И ЭЛЕКТРОИЗОЛИРУЮЩЕГО СЛОЕВ | 1997 |

|

RU2125324C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛ-ОКСИДНОГО КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2522979C2 |

| КАТАЛИТИЧЕСКИЙ ЭЛЕКТРОД ДЛЯ СПИРТОВЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2507640C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО ТОПЛИВНОГО ЭЛЕМЕНТА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2224337C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КАТАЛИТИЧЕСКОГО ЭЛЕКТРОДА НА ОСНОВЕ ГЕТЕРОПОЛИСОЕДИНЕНИЙ ДЛЯ ВОДОРОДНЫХ И МЕТАНОЛЬНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ | 2012 |

|

RU2561711C2 |

| КОМПОЗИТНЫЙ ЭЛЕКТРОДНЫЙ МАТЕРИАЛ ДЛЯ ЭЛЕКТРОХИМИЧЕСКИХ УСТРОЙСТВ | 2013 |

|

RU2523550C1 |

| СПОСОБ КОНТРОЛЯ УСАДКИ И ПОРИСТОСТИ ПРИ СПЕКАНИИ МНОГОСЛОЙНЫХ СТРУКТУР | 2006 |

|

RU2370343C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2612688C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ НИЗКОТЕМПЕРАТУРНЫХ ТОПЛИВНЫХ ЭЛЕМЕНТОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2698475C1 |

| ПОЛНОСТЬЮ ТВЕРДОТЕЛЬНЫЙ АККУМУЛЯТОР И АНОД | 2018 |

|

RU2684168C1 |

Изобретение относится к композитному кислородному электроду, содержащему пористую структуру основы, включающую две отдельные, но перколированные фазы, причем первая фаза представляет собой электронопроводящую фазу, а вторая фаза представляет собой оксидную ионопроводящую фазу, и электрокаталитический слой на поверхности указанной структуры основы, причем указанный электрокаталитический слой содержит первые наночастицы, представляющие собой электрокаталитически активные наночастицы и вторые наночастицы, формируемые из ионопроводящего материала, при этом первые и вторые частицы произвольно распределены по всему злектрокаталитическому слою. Также изобретение относится к способу получения электрода. Предложенный электрод обладает повышенной активностью. 2 н. и 8 з.п. ф-лы, 2 ил., 3 пр.

1. Композитный кислородный электрод, содержащий

- пористую структуру основы, содержащую две отдельные, но перколированные фазы, причем первая фаза представляет собой электронопроводящую фазу, а вторая фаза представляет собой оксидную ионопроводящую фазу; и

- электрокаталитический слой на поверхности указанной структуры основы, причем указанный электрокаталитический слой содержит первые наночастицы, представляющие собой электрокаталитически активные наночастицы и вторые наночастицы, формируемые из ионопроводящего материала, при этом первые и вторые частицы произвольно распределены по всему злектрокаталитическому слою.

2. Композитный электрод по п.1, где первые наночастицы и/или вторые наночастицы имеют средний размер частиц от 0,1 до 500 нм.

3. Композитный электрод по п.1, где первые наночастицы и/или вторые наночастицы имеют средний размер частиц от 1 до 100 нм.

4. Композитный электрод по п.1, где первая фаза содержит материал, выбранный из группы, состоящей из La1-xSrxMnO3, (Ln1-xSrx)s(Ni1-y-zFezCoу)O3, (Ln1-xMx)sTrO3, (Ln1-xMx)sTr2O4, или их смеси, причем Ln представляет собой любой элемент лантаноида или любую его комбинацию, М представляет собой любой щелочноземельный металл или любую его комбинацию и Tr представляет собой любой переходный металл или любую его комбинацию.

5. Композитный электрод по п.1, где вторая фаза содержит материал, выбранный из группы, состоящей из проводящих ионы апатитов, стабилизированной окисью иттрия, окисью скандия или гадолинием двуокиси циркония, допированных галлатов лантана и допированной окисью иттрия, окисью скандия или гадолинием окиси церия.

6. Композитный электрод по п.1, где первые наночастицы содержат материал, выбранный из группы, состоящей из La1-xSrxMnO3, (Ln1-xSrx)s(Ni1-y-zFezCoy)О3, (Ln1-xMx)sTrO3, (Ln1-xMx)sTr2O4 или их смеси, причем Ln представляет собой любой элемент лантаноида или любую его комбинацию, M представляет собой любой щелочноземельный металл или любую его комбинацию, и Tr представляет собой любой переходный металл или любую его комбинацию.

7. Композитный электрод по п.1, где вторые наночастицы содержат материал, выбранный из группы, состоящей из проводящих ионы апатитов, стабилизированной окисью иттрия, окисью скандия или гадолинием двуокиси циркония, допированных галлатов лантана и допированной окисью иттрия, окисью скандия или гадолинием окиси церия.

8. Способ получения композитного электрода по п.1, включающий стадии:

- формирования пористой структуры основы, содержащей две отдельные, но перколированные фазы, причем первая фаза представляет собой электронопроводящую фазу, а вторая фаза представляет собой оксидную ионопроводящую фазу; и

- нанесения электрокаталитического слоя, содержащего первые и вторые наночастицы, на поверхность указанной структуры основы, где первые наночастицы представляют собой электрокаталитически активные наночастицы, и где вторые наночастицы формируются из ионопроводящего материала.

9. Способ по п.8, включающий дополнительную стадию спекания перед нанесением электрокаталитического слоя на структуру основы.

10. Способ по п.8, где электрокаталитический слой наносят в форме суспензии, содержащей первые и вторые наночастицы.

| US 6017647 A, 25.01.2000 | |||

| УСТРОЙСТВО ДЛЯ РЕГИСТРАЦИИ ДЕЙСТВИЙ СПОРТСМЕНА НА ДИСТАНЦИИ | 1992 |

|

RU2031679C1 |

| Способ извлечения сока диффузией | 1924 |

|

SU9790A1 |

Авторы

Даты

2015-01-10—Публикация

2010-04-23—Подача