Область техники, к которой относится изобретение

Предлагаемое изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения.

Уровень техники

Автору известен единственный способ укладки шпал в железнодорожный путь - перпендикулярно двум рельсовым ниткам (см. Чернышев М.А. Железнодорожный путь. М.: Транспорт, 1974 г., с.106-111). При таком способе рельсы соединяются между собой стыковыми креплениями, а со шпалами - промежуточными креплениями, образуют вместе рельсо-шпальную решетку; шпалы заглублены в балластный слой, который опирается на основную площадку земляного полотна.

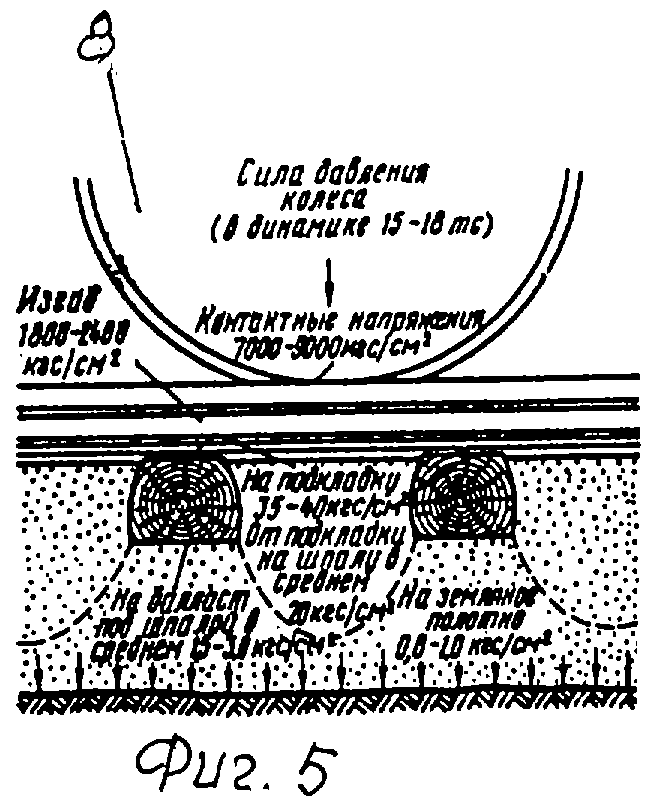

Работу верхнего строения как единой конструкции может характеризовать передача вертикальных нагрузок от колес подвижного состава на земляное полотно.

В месте контакта колеса с рельсом напряжения в рельсе при современных нагрузках достигают 9000 кг/см2 и более. Под нагрузкой колеса рельс изгибается, испытывая напряжения изгиба до 1800-2400 кг/см2, и распределяет давление от колеса на несколько опор, как правило, через подкладки. При этом интенсивность давления рельса на подкладку составляет в среднем 35-40 кг/см2.

Подкладка шире подошвы рельса, поэтому передаваемое ею среднее давление на шпалу снижается примерно до 20 кг/см. Интенсивность давления шпалы на балласт составляет в среднем 1,5-3 кг/см.

Давление от шпал в балласте распространяется по мере углубления на все большую площадь, и на земляное полотно передается почти равномерное давление интенсивностью примерно 0,8 кг/см2.

По мере удаления вниз от места непосредственного контакта пути с подвижным составом давление распространяется на все большую поверхность, что позволяет применять для сооружения пути материалы с различными механическими характеристиками (сталь, дерево, искусственно уплотненные материалы балластного слоя, грунты земляного полотна и, наконец, грунты земной поверхности).

Работа каждого элемента верхнего строения зависит от работы и исправности других элементов. Поэтому прочность и устойчивость верхнего строения пути в целом можно повысить улучшением состояния или усилением отдельного элемента или нескольких элементов. Например, увеличение количества шпал на километр пути улучшает условия работы рельсов, балласта, земляного полотна, а усиление балластного слоя или рельсов создает лучшие условия для работы шпал и других элементов.

Верхнее строение пути имеет важную особенность, отличающую его от других инженерных конструкций, работающих обычно в пределах упругости, когда после прохода нагрузки вызванные ею упругие деформации исчезают и сооружение возвращается к прежнему виду и размерам.

Основные элементы верхнего строения пути работают и за пределами упругости, т.е., кроме упругих, в них возникают и остаточные деформации. Эти деформации от одного нагружения практически незаметны, но по мере многократного пропуска значительных нагрузок деформации накапливаются и достигают существенных величин. Так, рельс является не только несущей, но и изнашиваемой конструкцией; интенсивность его износа пропорциональна грузонапряженности. Кроме того, в кристаллической решетке металла рельсов возникают и накапливаются усталостные и контактно-усталостные повреждения, приводящие к выщербинам и трещинам (чаще всего в головке рельса, а иногда в его шейке и подошве).

Остаточные деформации возникают и в деревянных шпалах под подкладками и в скреплениях. Хотя материал балластного слоя специально уплотняют шпалоподбойками или специальными машинами, в нем также возникают остаточные деформации. Шпалы, поддерживающие рельс, несущий большие динамические нагрузки, заглублены в балластный слой всего на 15 см; зимой балласт и часть земляного полотна под ним промерзают, весной - оттаивают; все это способствует возникновению остаточных деформаций.

Исследованиями установлено, что, помимо неравномерных осадок балласта под шпалами в отдельных местах, происходит общее погружение рельсо-шпальной решетки под воздействием поездов в щебеночный балласт в среднем примерно на 0,1 мм после прохода 1 млн. m брутто.

Указанные деформации накапливаются тем интенсивнее, чем больше осевые нагрузки и грузонапряженность, меньше несущая способность верхнего строения пути и хуже организация текущего содержания пути. Поэтому для линий с большей грузонапряженностью требуется более мощный путь даже при одинаковых с другими линиями осевых нагрузках и скоростях движения.

Чем выше грузонапряженность и осевые нагрузки, тем большее количество шпал необходимо укладывать на 1 км пути.

Порядок расположения шпал по длине рельсового звена и их количество называют эпюрой шпал.

Основных эпюр три: 1600, 1840, 2000 шт./км, что соответствует укладке 40, 46 и 50 шпал на 25-м звене. В настоящее время применяют преимущественно две последние эпюры, но на малодеятельных ветвях и станционных путях местами сохранилась еще укладка 1440 шт./км.

При среднем объеме шпалы 0,1 м3 в один километр пути необходимо уложить 184-200 м3 древесины, что весьма затратно.

Сущность изобретения

В предлагаемом способе укладки шпал в железнодорожный путь при его строительстве предлагается шпалу длиной 2,75 м уложить вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединить шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

Наличие таких отличительных признаков от существующего верхнего строения железнодорожного пути позволяет сделать вывод, что предлагаемое техническое решение обладает существенной новизной.

Для доказательства соответствия предлагаемого способа критерию существенного отличия было проведено сравнение основных признаков с существующим способом укладки шпал в верхнее строение пути.

Технический результат, дающий положительный эффект по сравнению с существующим верхним строением пути, определяется свойствами и показателями, приведенными в табл.1.

Сравнение основных показателей заявляемого способа с существующим

В результате было установлено, что при предлагаемом способе укладки шпал в железнодорожный путь объем уложенной древесины сокращается в 2,9 раза, удельные давления при одном и том же контактном напряжении от колеса вагона на балласт, земляное полотно и изгиб рельса уменьшаются в 2 раза.

Наличие отличительных признаков в предлагаемом способе от существующего способа укладки шпал в железнодорожный путь позволяет сделать вывод, что он соответствует критерию существенного отличия.

Анализ данных табл.1 показывает, что заявляемый способ может быть технически реализован, так как имеет все исходные параметры.

Перечень фигур чертежей

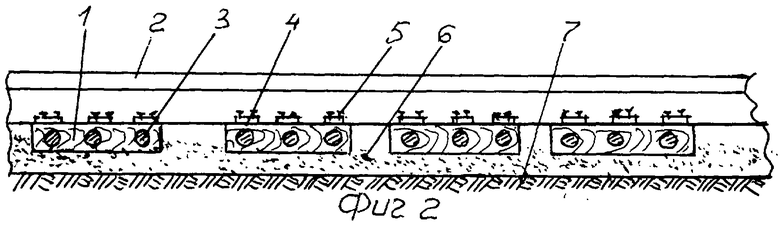

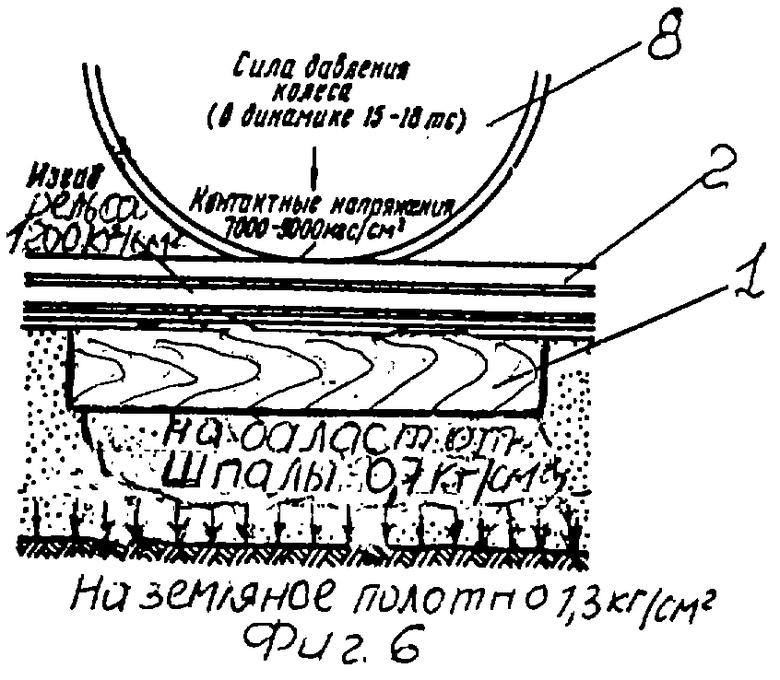

На фиг.1 изображен вид сверху продольной укладки шпал в железнодорожный путь.

На фиг.2 изображен вид сбоку продольной укладки шпал в железнодорожный путь.

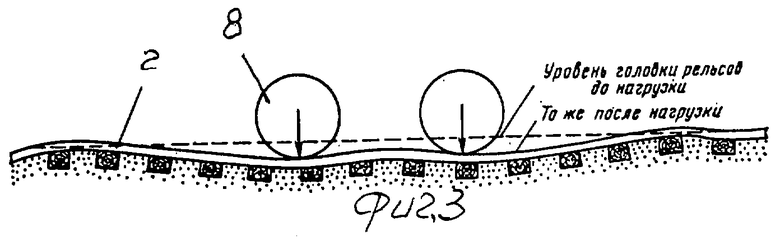

На фиг.3 изображена схема изгиба рельсовых путей под вагонной нагрузкой при поперечной укладке шпал.

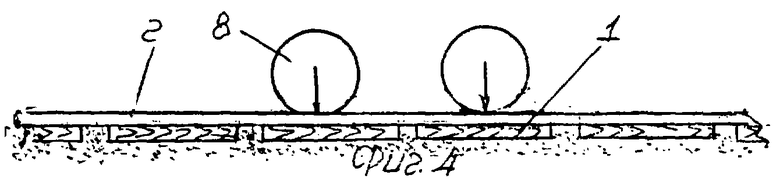

На фиг.4 изображена схема изгиба рельсовых путей под вагонной нагрузкой при продольной укладке шпал.

На фиг.5 изображена схема передачи верхним строением пути давления от колес на земляное полотно при поперечной укладке шпал.

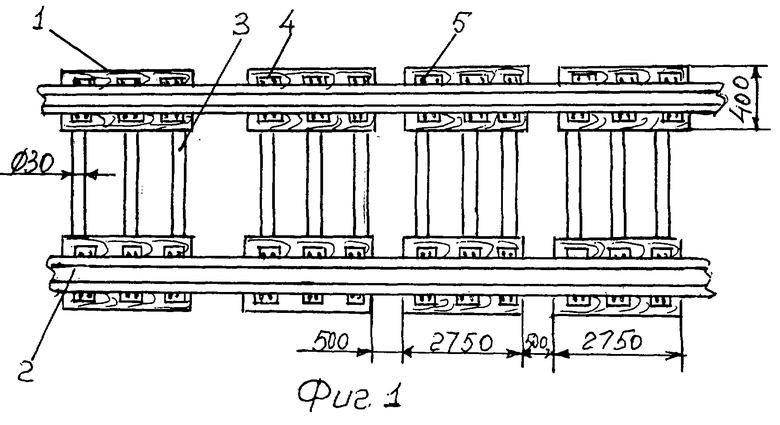

На фиг.6 изображена схема передачи верхним строением пути давления от колес на земляное полотно при продольной укладке шпал.

Сведения, подтверждающие возможность осуществления предполагаемого изобретения

Для продольной укладки шпал (1) в железнодорожный путь (2) две шпалы длиной 2,75 м соединяются между собой деревянными круглыми стержнями (3) диаметром 30 мм, которые либо вкручиваются в резьбовое отверстие, либо склеиваются. Затем такая рамная конструкция шпал укладывается под рельс (2), и с помощью подкладок (4) и костылей (5) собирается шпальная решетка, которая засыпается балластной призмой (6) на земляном полотне (7).

Реализация предлагаемого способа позволит при строительстве верхнего строения железнодорожного пути экономить на 1 км пути 132 м3 древесины, улучшить эксплуатационные показатели рельсов за счет уменьшения изгибающих от колес (8) нагрузок до 1200 кг/см2, улучшить условия работы щебеночной призмы за счет уменьшения нагрузок от шпалы на призму до 0,7 кг/см, и более устойчиво будет работать под призмой земляное полотно с нагрузками до 0,3 кг/см2.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЛЬСОВОЕ ЗВЕНО ЖЕЛЕЗНОДОРОЖНОГО ПУТИ (ВАРИАНТЫ) | 2007 |

|

RU2381317C2 |

| УСТРОЙСТВО ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352706C1 |

| СПОСОБ УКЛАДКИ ВЕРХНЕГО СТРОЕНИЯ ПУТИ | 2007 |

|

RU2352705C1 |

| ВЕРХНЕЕ СТРОЕНИЕ ПУТИ И СПОСОБ ЕГО СООРУЖЕНИЯ | 1997 |

|

RU2127786C1 |

| ПРЕДВАРИТЕЛЬНО НАПРЯЖЕННАЯ ЖЕЛЕЗОБЕТОННАЯ ПЛИТА ДЛЯ ЖЕЛЕЗНЫХ ДОРОГ | 2007 |

|

RU2373317C2 |

| ЖЕЛЕЗОБЕТОННОЕ ПОДРЕЛЬСОВОЕ ОСНОВАНИЕ И СПОСОБ ЕГО СООРУЖЕНИЯ | 2004 |

|

RU2250279C1 |

| РЕЛЬСОВЫЙ ПУТЬ | 1998 |

|

RU2149936C1 |

| СПОСОБ СБОРКИ ЖЕЛЕЗНОДОРОЖНОЙ РЕШЕТКИ С ИСПОЛЬЗОВАНИЕМ УСТОЙЧИВЫХ ЖЕЛЕЗОБЕТОННЫХ ШПАЛ | 2007 |

|

RU2335592C1 |

| Устройство для реконструкции железнодорожного пути | 1941 |

|

SU67036A1 |

| Настил железнодорожного переезда | 2022 |

|

RU2785809C1 |

Изобретение относится к строительной промышленности и может быть использовано при строительстве верхнего строения железнодорожного пути различного назначения. Способ укладки шпал в железнодорожный путь заключается в том, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм. Технический результат заключается в сокращении объема уложенной древесины, уменьшении удельного давления при одном и том же контактном напряжении от колеса вагона на балласт и земляное полотно, уменьшении изгиба рельса. 6 ил.

Способ укладки шпал в железнодорожный путь, включающий рельсы, шпалы, крепления рельсов к шпалам, щебеночный балласт, песчаную подушку, отличающийся тем, что шпалы длиной 2,75 м укладывают вдоль нитки каждого рельса с зазором между шпалами 0,5 м и соединяют шпалы в поперечном направлении круглыми деревянными стержнями диаметром 30 мм.

| ЧЕРНЫШЕВ М.А., Железнодорожный путь | |||

| - М., Транспорт, 1974, стр.106-111, рис.98, 99 | |||

| Железнодорожный путь | 1976 |

|

SU629273A1 |

| Ионизационный манометр | 1960 |

|

SU141009A1 |

| US 1457539, 05.06.1923. | |||

Авторы

Даты

2005-10-20—Публикация

2004-02-24—Подача