Область изобретения

Настоящее изобретение относится к термостойкой извитой нити, содержащей термостойкие высокофункциональные волокна, например, арамидные волокна, и к способу ее изготовления. Более конкретно, изобретение относится к термостойкой извитой нити, которая обладает не только превосходной термостойкостью, противопожарными свойствами и высокими прочностными свойствами, но также хорошим относительным удлинением при растяжении, хорошим модулем упругости при растяжении и хорошим внешним видом, и которая мало распушивается и выделяет мало пыли, и относится к способу изготовления термостойкой извитой нити, отличающемуся обработкой паром при высокой температуре и высоком давлении или водой при высокой температуре и высоком давлении, или сухой тепловой обработкой.

Изобретение также относится к объемному и растяжимому волокнистому продукту, изготовленному из термостойкой извитой нити. В частности, оно относится к рабочей одежде и перчаткам, необходимым для защиты тела и рук рабочих на различных рабочих местах, например, для рабочих сталелитейного производства, работающих у доменных печей в зоне высоких температур, для сварщиков по стали, для фермеров, рабочих красильных цехов в автомобилестроении или для изготовителей электрических и электронных приборов, для рабочих в области точного машиностроения, самолетостроения или изготовления информационных систем, для спортсменов, хирургов и т.д.

Предшествующий уровень техники

Известные термопластичные синтетические волокна, такие как найлон, или волокна из сложного полиэфира, плавятся при температуре около 250°С или близкой к ней. Однако термостойкие высокофункциональные волокна, такие как арамидные волокна, волокна из голароматического сложного полиэфира и волокна из полипарафениленбензобисоксазола не плавятся при температуре около 250°С или близкой к ней, и их температура разложения составляет около 500°С или имеет близкое к ней значение и является высокой. Критический кислородный индекс обычных нетермостойких волокон, например, найлоновых, или волокна из сложного полиэфира, составляет около 20 или близкое к нему значение, и эти волокна хорошо горят на воздухе. Однако критический кислородный индекс термостойких высокофункциональных волокон, таких как упомянутые выше, составляет, по меньшей мере, около 25, и эти волокна могут гореть на воздухе, когда их подносят к источнику тепла, в виде открытого огня, но не могут продолжать гореть, если их отдаляют от огня. Благодаря этому термостойкие высокофункциональные волокна обладают превосходной термостойкостью и противопожарными свойствами. Таким образом, арамидные волокна, являющиеся одним из типов термостойких высокофункциональных волокон, предпочтительны для одежды, предназначенной для использования там, где люди подвергаются большому риску воздействия огня и высоких температур, например, для одежды для пожарных, гонщиков, рабочих сталелитейных производств, сварщиков и т.п. Кроме того, параарамидные волокна, обладающие преимуществом, заключающимся в термостойкости и высокой прочности на разрыв, широко используют в спортивной одежде, рабочей одежде, при изготовлении канатов, шинного корда и в других областях, где требуется высокая прочность на разрыв и термостойкость. Помимо этого, т.к. их сложно разрезать инструментом с острыми кромками, волокна также используют для изготовления рабочих перчаток. С другой стороны, метаарамидные волокна термостойки и обладают высокой устойчивостью к атмосферным условиям и химостойкостью, и их используют для изготовления одежды для пожарных, теплоизолирующих фильтров, термостойких фильтров-пылесборников, электрических изоляторов и т.д.

До настоящего времени, когда термостойкие высокофункциональные волокна перерабатывали в волокнистые изделия, например, одежду, их использовали просто в виде неизвитых волокон или в виде обычной пряжи. Однако, даже когда неизвитую пряжу из элементарных нитей или обычную пряжу перерабатывали в ткани и затем изготавливали из них одежду, например, одежду для пожарных, гонщиков и рабочую одежду, то получавшаяся в результате одежда была малоэластичной, т.к. сами волокна не эластичны. В результате, в процессе носки одежды, возникали проблемы, связанные с тем, что у потребителей возникали при этом недостаточно хорошие ощущения, и они не подходили для спортивных занятий и для рабочей деятельности.

В частности, рабочие перчатки, изготовленные из обычной неизвитой пряжи, не подходят для использования в отраслях промышленности, связанных с самолетостроением, изготовлением информационных систем и с точным машиностроением, в которых имеют дело с высокоточными деталями, т.к. они мешают движениям рук рабочих. Использование перчаток в этих отраслях промышленности часто приводит к снижению эффективности работы. В области медицины, например, в частности, в области выполнения хирургических операций при лечении СПИДа и подобных заболеваний, которые вызывают инфицирование при попадании крови, используют резиновые перчатки, входящие в комплект одежды хирурга, или перчатки из эластомеров (далее называемые здесь резиновыми перчатками) для защиты медперсонала от крови пациента. Врачи скорой помощи при обслуживании раненых или больных с не установленным заболеванием, чувствующих тошноту, надевают резиновые перчатки для защиты от крови или выделений пациентов, о которых еще не известно, являются ли они инфекционными больными. Однако резиновые перчатки легко разрушаются под воздействием операционного инструментария, например, скальпелей, и они не могут полностью защитить медицинский и хирургический персонал, например, врачей, хирургов и санитарный персонал от скальпелей, хирургических игл и других предметов, загрязненных кровью пациентов. В такой ситуации можно принять за правило носить тканые или трикотажные перчатки из термостойких высокофункциональных волокон, обладающих высокой механической прочностью, например, такие, о которых было сказано выше, вместо резиновых перчаток. Однако, как уже было упомянуто выше, обычные перчатки из термостойких высокофункциональных волокон мало эластичны и поэтому работа в них медицинского и хирургического персонала, например, врачей, хирургов и санитарного персонала, мало эффективна. В соответствии с этим есть потребность в тонких, эластичных и прочных перчатках, которые можно надевать внутрь резиновых перчаток без снижения эффективности работы в них.

До настоящего времени, однако, пряжу пряли из коротких волокон, обычно имевших длину около 38 мм или около 51 мм или близкую к этим значениям, а концы коротких волокон часто выступали за поверхность пряжи с образованием ворса вокруг нити. Рабочая одежда и перчатки, изготовленные из пряжи из термостойкого высокофункционального волокна, выделяют ворсинки при истирании в процессе носки. Поэтому использование их в чистых помещениях, в которых отсутствует пыль, или в цехах, где производят покраску, где пыль, прилипая к поверхностям покрашенной продукции, ведет к снижению коммерческой ценности продукции, создает определенные проблемы. В этой ситуации желательны рабочая одежда, перчатки и другие волокнистые изделия из термостойкого высокофункционального волокна, которые мало распушиваются и выделяют небольшое количество пыли.

Как сказано выше, волокнистые изделия из неизвитой пряжи из термостойкого высокофункционального волокна не подходят для тренировок и для выполнения работ и они распушиваются и выделяют пыль. Для решения этих проблем желательно создать термостойкую извитую нить, обладающую хорошим относительным удлинением при растяжении, хорошим модулем упругости при растяжении и хорошим внешним видом, не теряющую прекрасных свойств хорошей термостойкости и противопожарных свойств, характерных для термостойкого высокофункционального волокна, и которая мало распушивается и выделяет мало пыли.

Для того чтобы отвечать требованиям сегодняшнего рынка, были проведены различные исследования и выдвинуты предложения, относящиеся к термостойкой извитой нити и к способу придания извитости термостойкому высокофункциональному волокну (см. патентные выкладки Японии №№19818/1973, 114923/1978, 27117/1991). Более конкретно, одно предложение заключается в том, чтобы применять способ придания извитости обычному термопластичному синтетическому волокну, например, найлоновому или волокну из сложного полиэфира. Например, известен способ принудительного придания извитости высокоэластичному волокну, например, параарамидному волокну, смешанному с низкоэластичными волокнами (патентная выкладка Японии №192839/1989). Также известна извитая нить, выработанная с использованием способа ложной крутки, в которой арамидные волокна подвергают ложной крутке и придают им извитость путем использования не контактирующего с нитью нагревателя, температуру которого поддерживают на уровне не ниже температуры, при которой волокна начинают разлагаться, но ниже температуры разложения волокон (для метаарамидных волокон эта температура составляет 390°С или выше, но ниже 460°С), и после этого нить подвергают термической релаксации (патентная выкладка Японии №280120/1994).

Однако известные способы не обеспечивали решение всех технических проблем, которые заключались в невозможности изготовления высококачественной извитой нити, обладающей хорошим относительным удлинением при растяжении и хорошим модулем упругости при растяжении; невозможности предотвращения ухудшения качества нити, например, снижения прочности на разрыв и изменения цвета под воздействием тепла на изготовленную нить, и невозможности предотвращения распушивания и рассечения или разрыва нити; невозможности осуществления легкого контроля за процессом, упрощения производственных линий, повышения производительности и снижения стоимости. Поэтому в настоящее время никто не достиг успеха в промышленном производстве термостойкой извитой нити, обладающей хорошим относительным удлинением при растяжении и т.п. и не теряющей при этом физических свойств, присущих составляющим ее волокнам.

Сущность изобретения

Учитывая проблемы, относящиеся к данной области техники, отмеченные выше, одной целью настоящего изобретения является создание термостойкой извитой нити, содержащей термостойкие высокофункциональные волокна и обладающей хорошим относительным удлинением при растяжении, хорошим модулем упругости при растяжении и хорошим внешним видом, для которой ухудшение качества составляющих ее термостойких высокофункциональных волокон за счет тепловой обработки во время процесса изготовления уменьшено настолько сильно, насколько это возможно, и которая, таким образом, не теряет превосходные свойства хорошей термостойкости и противопожарные свойства, присущие термостойким высокофункциональным волокнам, и которая мало распушивается и мало выделяет пыли.

Другой целью изобретения является создание способа изготовления такой термостойкой извитой нити, практически выполнимого с точки зрения производительности, наличия необходимого оборудования и стоимости производства.

Еще одной целью изобретения является создание волокнистых изделий, особенно перчаток, преимуществом которых является то, что они (а) эластичны и устойчивы к воздействию тепла и обладают хорошей механической прочностью и хорошим внешним видом, (b) хорошо прилегают к телу человека, включая руки, и подходят для тренировок и для выполнения работ, (с) мало распушиваются и выделяют мало пыли и (d) их легко изготавливать в промышленном масштабе, т.к. процесс управления легок, производительность высока и стоимость производства низка.

Изобретатели тщательно изучили возможность достижения поставленных выше целей и в результате установили, что, когда термостойкие высокофункциональные элементарные волокна используют в форме извитой нити, обладающей особым относительным удлинением при растяжении, особым модулем упругости при растяжении и особой прочностью на разрыв, и ее свойства не ухудшаются при нагреве при изготовлении волокнистых изделий, то пригодность получаемых в результате волокнистых изделий для тренировок и выполнения работ значительно повышается в сравнении с теми изделиями, в которых используют неизвитые нити, например, элементарные волокна или простую пряжу, и что волокнистые изделия мало распушиваются и мало выделяют пыли даже тогда, когда подвергаются истиранию в процессе эксплуатации. Волокнистые изделия, произведенные описанным выше способом, решают все сложные проблемы, существовавшие в данной области ранее, о которых было упомянуто выше.

Изобретатели дополнительно изучили способ изготовления термостойкой извитой нити и в результате установили, что, когда термостойкие высокофункциональные волокна сначала подвергают кручению на этапе первичного кручения, затем термофиксируют для фиксации крутки путем обработки паром при высокой температуре и высоком давлении или водой при высокой температуре и высоком давлении, или путем сухой тепловой обработки, и в конце процесса раскручивают путем повторного кручения их в направлении, противоположном первичному направлению кручения, то таким образом можно вырабатывать упомянутую выше термостойкую извитую нить высокого качества.

Термостойкие высокофункциональные элементарные нити являются скользкими. Поэтому переработка их на ткацких станках или вязальных машинах для выпуска перчаток часто является сложным процессом. Изобретатели установили в этой связи, что использование термостойкой извитой нити согласно изобретению решает проблему. Изобретатели также установили, что объемные и растяжимые волокнистые изделия, например, перчатки, изготовленные из термостойкой извитой нити согласно изобретению, обладают преимуществом, заключающимся в том, что они мало распушиваются и выделяют мало пыли. Как упоминалось выше, пряжа из коротких волокон распушивается, т.к. кончики составляющих ее коротких волокон выступают на поверхности пряжи, и поэтому волокнистые изделия, изготовленные из пряжи из термостойкого высокофункционального волокна, выделяют ворсинки в результате истирания в процессе носки. В противоположность такой пряже термостойкая извитая нить согласно изобретению составлена из длинных волокон, и поэтому не имеет ворсинок на ее поверхности. Поэтому, не имея кончиков коротких волокон, расположенных вокруг, волокнистые изделия, например, рабочая одежда, изготовленная из термостойкой извитой нити согласно изобретению, мало распушиваются и, следовательно, не выделяют ворсинок даже при истирании во время носки.

В таких отраслях промышленности, как точное машиностроение, самолетостроение и производство информационных систем, например, на рабочем месте при изготовлении электронных частей для самолетов, компьютеров и т.п., рабочее пространство должно поддерживаться чистым все время. Если качество рабочих перчаток, используемых на рабочем месте, снижается, из них достаточно скоро начинает выделяться волокнистая пыль в рабочем пространстве, в котором, однако, такое нарушение условий неприемлемо. В соответствии с этим, волокнистые изделия, особенно перчатки согласно изобретению, особенно пригодны в этих отраслях промышленности, т.к. они обладают преимуществом, заключающимся в малом рапушивании и малом выделении пыли. В красильных цехах, в которых производят окраску конструкционных частей из алюминия, электронных и электрических приборов для домашнего пользования или частей автомобилей, волокнистые ворсинки и пыль, если они прилипают к поверхностям окрашиваемых частей, ухудшают коммерческую ценность продукции. В этих областях, следовательно, волокнистые изделия, особенно перчатки согласно изобретению, также пригодны, т.к. они мало распушиваются и выделяют мало пыли.

Проведя дальнейшие исследования, изобретатели завершили настоящее изобретение.

Изобретение, в частности, относится к следующим объектам:

(1) термостойкой извитой нити, свойства которой не ухудшаются при нагреве, которая содержит термостойкие высокофункциональные волокна с линейной плотностью моноволокна в пределах 0,02-1,0 текс, и при этом волокно обладает относительным удлинением при растяжении, составляющим, по меньшей мере, 6%, модулем упругости при растяжении, составляющим, по меньшей мере, 40%, и удельной разрывной нагрузкой в пределах 0,15-3,5 Н/текс;

(2) термостойкой извитой нити по п.1, в которой термостойкие высокофункциональные волокна являются параарамидными волокнами, волокнами из голароматического сложного полиэфира или волокнами из полипарафениленбензобисоксазола, причем удельная разрывная нагрузка волокна находится в пределах 0,5-3,5 Н/текс;

(3) термостойкой извитой нити по п.2, в которой параарамидные волокна являются полипарафенилен-терефталамидными волокнами;

(4) термостойкой извитой нити по п.1, в которой термостойкие высокофункциональные волокна являются метаарамидными волокнами, и относительное удлинение при растяжении нити находится в пределах 50-300 %;

(5) термостойкой извитой нити по п.4, в которой метаарамидные волокна являются полиметафенилен-изофталамидными волокнами;

(6) объемному и растяжимому волокнистому изделию из термостойкой извитой нити по любому из предыдущих п.п.1-5, при котором количество термостойкой извитой нити составляет, по меньшей мере, 50 % волокнистой части изделия;

(7) объемному и растяжимому волокнистому изделию по п.6, которое предназначено для перчаток;

(8) перчаткам по п.7 для использования их в отраслях промышленности, связанных с точным машиностроением, самолетостроением, производством информационных систем, автомобилестроением, изготовлением электрических и электронных приборов, а также в области выполнения хирургических операций и изготовления санитарно-гигиенических изделий;

(9) объемному и растяжимому волокнистому изделию по п.6, которое предназначено для изготовления одежды для пожарных, одежды для гонщиков, одежды для рабочих сталелитейной промышленности или для рабочих красильных цехов;

(10) способу изготовления термостойкой извитой нити, содержащему кручение термостойких высокофункциональных волокон, термофиксацию их путем обработки паром при высокой температуре и высоком давлении или водой при высокой температуре и высоком давлении, и последующее раскручивание их;

(11) способу изготовления термостойкой извитой нити по п.10, при котором термостойкие высокофункциональные волокна подвергают кручению до значения параметра крутки К, представляемого следующей формулой:

К=t×D0,5, где

t - число кручений на 1 м (1/м) волокон нитей;

D - линейная плотность волокон (текс);

и составляющего от 5000 до 11000, и термофиксируют путем обработки паром при высокой температуре и высоком давлении или водой при высокой температуре и высоком давлении при температуре в пределах 130-250°С;

(12) способу изготовления термостойкой извитой нити по п.п.10 или 11, при котором термостойкие высокофункциональные волокна выбирают из группы, включающей параарамидные волокна, метаарамидные волокна, волокна из голароматического сложного полиэфира или волокна из полипарафениленбензобисоксазола;

(13) способу изготовления термостойкой извитой нити по п.12, при котором параарамидные волокна являются полипарафенилентерефталамидными волокнами;

(14) способу изготовления термостойкой извитой нити по п.п.10-13, при котором изготовленная термостойкая извитая нить обладает относительным удлинением при растяжении, составляющим, по меньшей мере, 6%, и модулем упругости при растяжении, составляющим, по меньшей мере, 40%;

(15) объемному и растяжимому волокнистому изделию, изготовленному из термостойкой извитой нити, полученной согласно способу изготовления по п.12;

(16) способу изготовления термостойкой извитой нити, содержащему кручение термостойких высокофункциональных волокон, термофиксацию их путем сухой тепловой обработки при температуре, не превышающей температуру разложения термостойких высокофункциональных волокон, и последующее раскручивание их;

(17) способу изготовления термостойкой извитой нити по п.16, при котором термостойкие высокофункциональные волокна подвергают кручению до значения параметра крутки К, представляемого следующей формулой:

К=txD0,5, где

t - число кручений на 1 м (1/м) волокон;

D - линейная плотность волокон (текс),

и составляющего от 5000 до 11000, термофиксируют путем сухой обработки при температуре в пределах 140-390°С и затем раскручивают их;

(18) способу изготовления термостойкой извитой нити по п.п.16 или 17, при котором процессы кручения термостойких высокофункциональных волокон, термофиксации их путем сухой тепловой обработки и последующего их раскручивания производят последовательно;

(19) способу изготовления термостойкой извитой нити по п.п.16-18, при котором сухую тепловую обработку проводят при температуре в пределах 200-300°С;

(20) способу изготовления термостойкой извитой нити по п.п.16-19, при котором термостойкие высокофункциональные волокна выбирают из группы, включающей параарамидные волокна, метаарамидные волокна, волокна из голароматического сложного полиэфира или волокна из полипарафениленбензобисоксазола;

(21) способу изготовления термостойкой извитой нити по п.п.16-20, при котором параарамидные волокна являются полипарафенилентерефталамидными волокнами;

(22) способу изготовления термостойкой извитой нити по п.п.16-21, при котором изготовленная термостойкая извитая нить обладает относительным удлинением при растяжении, составляющим, по меньшей мере, 6%, и модулем упругости при растяжении, составляющим, по меньшей мере, 40%;

(23) объемному и растяжимому волокнистому изделию, изготовленному из термостойкой извитой нити, полученной согласно способу изготовления по любому из п.п.16-22;

(24) способу изготовления термостойкой извитой нити, включающему переработку термостойких высокофункциональных волокон в трикотажное изделие, последующую термофиксацию трикотажного изделия путем сухой тепловой обработки или обработки паром при высокой температуре и высоком давлении, или водой при высокой температуре и высоком давлении, и последующее распускание изделия;

(25) способу изготовления термостойкой извитой нити по п.24, при котором трикотажное изделие из термостойких высокофункциональных волокон термофиксируют путем обработки паром при высокой температуре и высоком давлении или водой при высокой температуре и высоком давлении при температуре в пределах 130-250°С в течение периода времени в пределах 2-100 мин, и затем его распускают;

(26) способу изготовления термостойкой извитой нити по п.24, при котором трикотажное изделие из термостойких высокофункциональных волокон термофиксируют путем сухой тепловой обработки при температуре в пределах 140-390°С, и затем его распускают;

(27) способу изготовления термостойкой извитой нити по п.п.25 или 26, при котором изготовленная термостойкая извитая нить обладает относительным удлинением при растяжении, составляющим, по меньшей мере, 6,5%;

(28) перчаткам, изготовленным путем ткачества или вязания нити, которая содержит извитую нить из термостойких волокон;

(29) перчаткам по п.28, в которых извитая нить обладает относительным удлинением при растяжении, составляющим 6-30%, и модулем упругости при растяжении, составляющим 40-100 %;

(30) перчаткам по п.п.28 или 29, для изготовления которых термостойкие высокофункциональные волокна выбирают из группы, включающей параарамидные волокна, метаарамидные волокна, волокна из голароматического сложного полиэфира или волокна из полипарафениленбензобисоксазола;

(31) перчаткам по п.30, в которых параарамидные волокна являются полипарафенилентерефталамидными волокнами;

(32) перчаткам по любому из п.п.28-31, в которых извитые нити из термостойких высокофункциональных волокон изготовлены путем кручения термостойких высокофункциональных волокон, термофиксации их путем сухой тепловой обработки или путем обработки паром при высокой температуре и высоком давлении, или водой при высокой температуре и высоком давлении и последующего раскручивания их;

(33) перчаткам по любому из п.п.28-32, предназначенным для использования в отраслях промышленности, относящихся к точному машиностроению, самолетостроению, производству информационных систем, автомобилестроению, производству электрических и электронных приборов, и в области выполнения хирургических операций и производства санитарно-гигиенических изделий.

Краткое описание чертежей

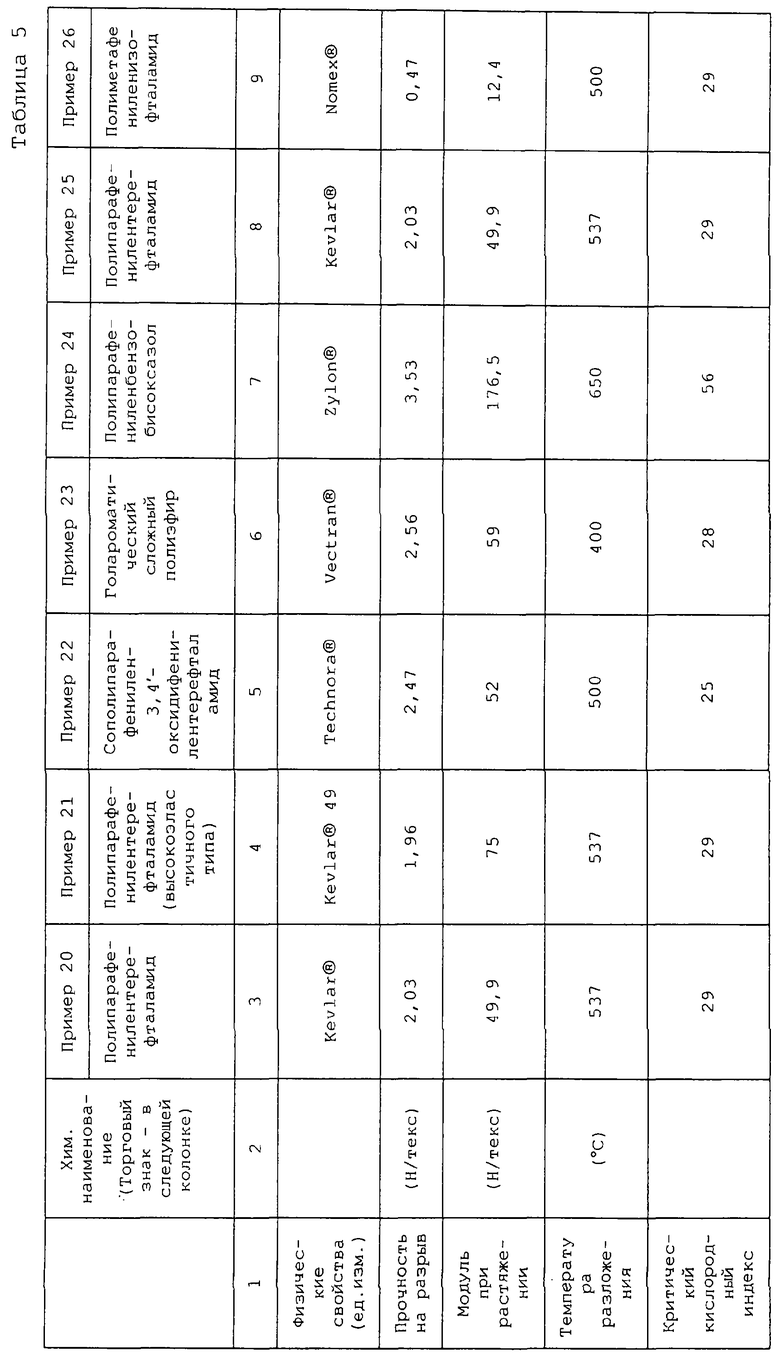

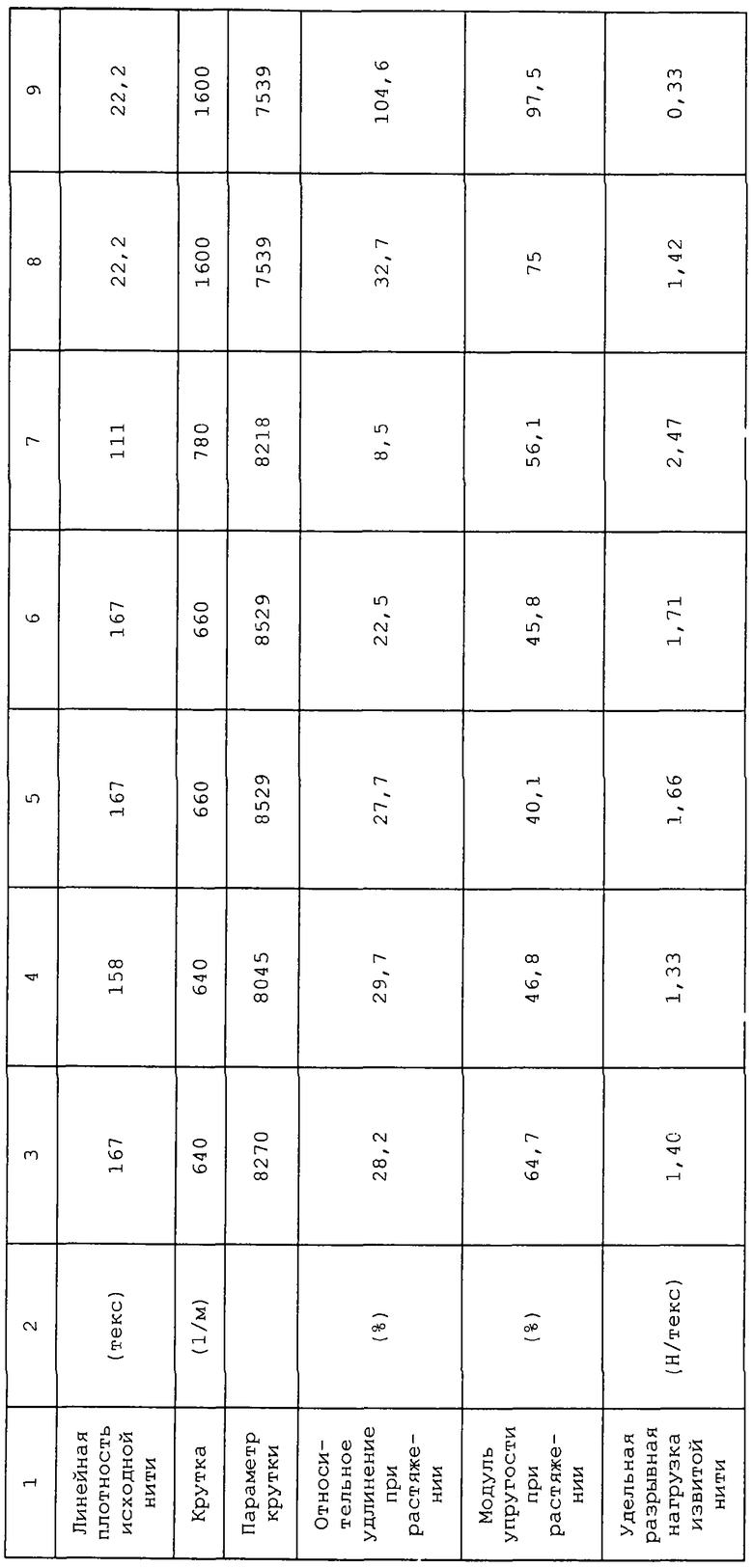

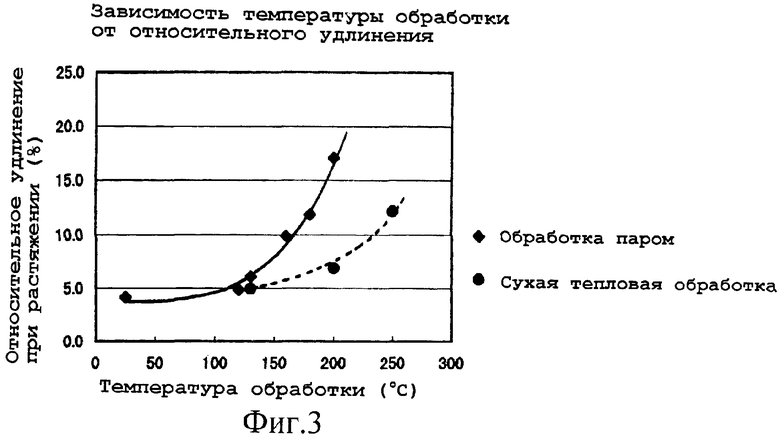

На Фиг.1 показана зависимость между параметром крутки волокон, не обработанных насыщенным паром, и относительным удлинением при растяжении, являющимся одним типичным параметром извитой нити;

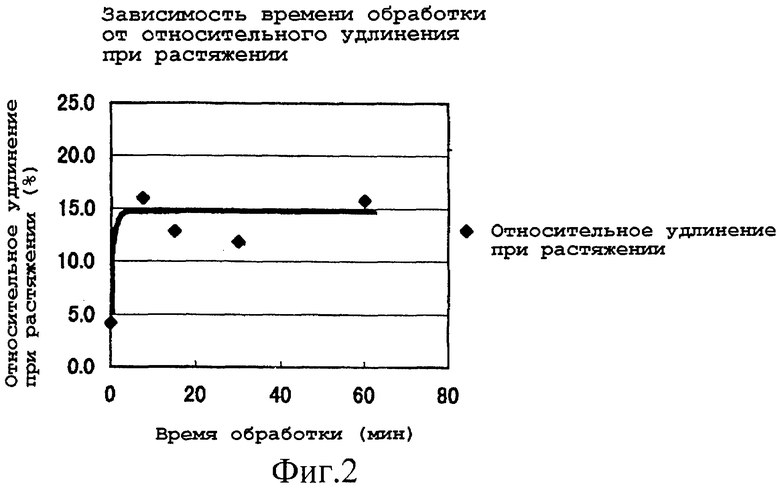

на Фиг.2 - зависимость между временем обработки и относительным удлинением при растяжении извитой нити;

на Фиг.3 - зависимость между температурой обработки и относительным удлинением при растяжении извитой нити;

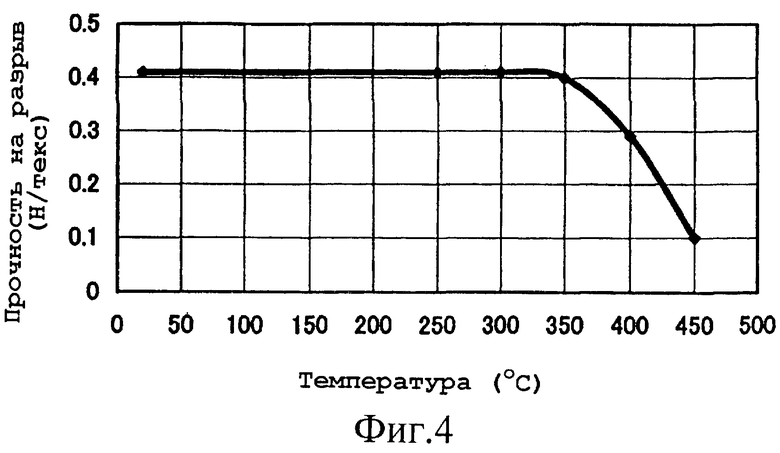

на Фиг.4 - зависимость между температурой при сухой тепловой обработке и прочностью на разрыв извитой нити;

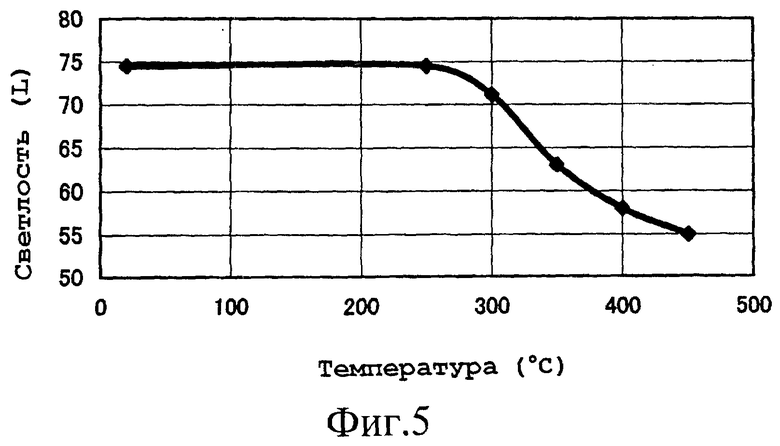

на Фиг.3 - зависимость между температурой при сухой тепловой обработке и светлостью извитой нити.

Наилучшие варианты осуществления изобретения

Посредством изобретения создана термостойкая извитая нить, свойства которой не ухудшаются при воздействии тепла, содержащая термостойкие высокофункциональные волокна, линейная плотность которых находится в пределах 0,02-1,0 текс, причем относительное удлинение при растяжении составляет, по меньшей мере, около 6%, модуль упругости при растяжении составляет, по меньшей мере, около 40%, удельная разрывная нагрузка составляет около 0,15-3,5 Н/текс или близка к этим значениям.

Предпочтительно, чтобы термостойкие высокофункциональные волокна, предназначенные для использования в изобретении, имели критический кислородный индекс, составляющий, по меньшей мере, около 25, а температура разложения, измеренная в дифференциальном сканирующем калорифере, не ниже около 400°С. Критическим кислородным индексом определяют противопожарные свойства волокон; а температура разложения определяет термоустойчивость волокон. Примерами волокон могут служить арамидные волокна, голароматические волокна (например, Vectran® фирмы Kuraray), волокна из полипарафениленбензоксазола (например, Zylon® фирмы Toyobo), волокна из полибензимидазола, полиамидимидные волокна (например, Kermel® фирмы Rhone-Poulenc Ind.), полиимидные волокна и т.д. К числу арамидных волокон относятся метаарамидные волокна и параарамидные волокна. Примерами метаарамидных волокон являются метахолароматические полиамидные волокна, например, полиметафениленизофталамидные волокна (например, Nomex® фирмы DuPont) и т.д. Примерами параарамидных нитей являются параголароматические полиамидные волокна, например, полипарафенилентерефталамидные волокна (например, коммерчески реализуемые под названием Kevlar® фирмы Toray-DuPont), сополипарафенилен-3,4'-дифенилэфиртерефталамидные волокна (например, коммерчески реализуемые под названием Technora® фирмы Teijin) и т.д.

Термостойкая извитая нить согласно изобретению может быть составлена из одного типа термостойких высокофункциональных волокон, например, упомянутых выше, или может содержать два или большее число различных типов таких термостойких высокофункциональных волокон. Она может быть в форме совмещенной нити, комбинированной или крученой, с любыми другими известными волокнами, например, из сложного полиэфира, найлона, ПВА и т.д.

Линейная плотность моноволокна термостойких высокофункциональных волокон, которые используют в изобретении, находится в пределах около 0,02-1,0 текс или близким к ним значениям, но предпочтительно в пределах около 0,05-0,6 текс или близким к ним значениям, более предпочтительно в пределах около 0,08-0,5 текс или близким к ним значениям, для обеспечения гибкости термостойкой извитой нити согласно изобретению и для простоты ее изготовления.

Общая линейная плотность термостойких высокофункциональных волокон, которые используют согласно изобретению, специально не определена, т.к. толщина волокон достаточна для обеспечения возможности переработки их в крученую нить и трикотажные изделия. Для переработки волокон в крученую нить и для переработки волокон в трикотажные изделия в процессе изготовления термостойкой извитой нити согласно изобретению, однако, общая линейная плотность волокон предпочтительно составляет в пределах около 5-5000 текс или близко по значению.

Понятие линейной плотности, к которому здесь обращаются, определяется количеством текс, как изложено в стандарте JIS L 0101 (1999 г.) (JIS - Японский промышленный стандарт). Например, 1 текс означает, что волокно, имеющее длину 1000 м, имеет вес, равный 1 г, а 10 текс означает, что волокно, имеющее длину 1000 м, имеет вес 10 г. Волокна, имеющие большее значение линейной плотности (больше текс), - толще.

Согласно одному предпочтительному варианту осуществления термостойкой извитой нити по изобретению, эта нить содержит термостойкие высокофункциональные волокна, выбранные из группы, включающей параарамидные волокна, волокна из голароматического сложного полиэфира или волокна из полипарафениленбензобисоксазола, обладают относительным удлинением при растяжении, составляющим, по меньшей мере, около 6% или близкое к этому значение, более предпочтительно - около 10-50% или близкое к этому значение, еще более предпочтительно - около 15-40% или близкое к этому значение; модулем упругости при растяжении, составляющим, по меньшей мере, около 40% или близкое к этому значение, более предпочтительно - в пределах около 50-100% или близкое к этому значение, еще более предпочтительно - в пределах около 60-100% или близкое к этому значение; и удельной разрывной нагрузкой, составляющей около 0,15-3,5 Н/текс или близкое к этому значение, более предпочтительно - около 0,5-3,5 Н/текс или близкое к этому значение.

Согласно другому предпочтительному варианту осуществления термостойкой извитой нити по изобретению, в этой нити термостойкие высокофункциональные волокна являются метаарамидными волокнами. Эта нить обладает относительным удлинением при растяжении, составляющим, по меньшей мере, около 6% или близкое к этому значение, более предпочтительно, по меньшей мере, около 50% или близкое к этому значение, еще более предпочтительно - около 50-300% или близкое к этому значение, еще более предпочтительно - около 70-300% или близкое к этому значение; модуль упругости при растяжении составляет, по меньшей мере, около 40% или близкое к этому значение, более предпочтительно - в пределах около 50-100% или близкое к этому значение, еще более предпочтительно - в пределах около 70-100% или близкое к этому значение, и удельная разрывная нагрузка составляет около 0,15-1,0 Н/текс или близкое к этому значение.

Термостойкая извитая нить согласно изобретению отличается тем, что ее свойства не ухудшаются в существенной степени при нагреве. Ухудшение качества при нагреве означает, что физические свойства термостойкой извитой нити понижаются и ее внешний вид ухудшается во время или после того, как нить обработают под нагревом. Более конкретно, например, удельная разрывная нагрузка снижается, цвет ее изменяется, и нить распушивается или сечется, или рвется в результате воздействия тепловой обработки. Одним критерием определения отсутствия снижения удельной разрывной нагрузки является то, что сохранение удельной разрывной нагрузки комплексной нити после обработки нагревом составляет, по меньшей мере, 30%, предпочтительно, по меньшей мере, 40%, более предпочтительно, по меньшей мере, 50%. Сохранение удельной разрывной нагрузки представляется следующей формулой:

Сохранение удельной разрывной нагрузки (%)=(удельная разрывная нагрузка термостойкой извитой нити (Н/текс)/удельная разрывная нагрузка термостойких высокофункциональных волокон, не подвергнутых обработке теплом (Н/текс))×100.

Изменение цвета нити после тепловой обработки зависит от типа термостойких высокофункциональных волокон, которые составляют нить, и поэтому следует избегать слишком общего подхода при рассмотрении этого вопроса. Например, один критерий определения отсутствия изменения цвета нити, которая содержит метаарамидные волокна, может заключаться в том, что светлость нити после тепловой обработки составляет, по меньшей мере, около 80% или близко к этому значению, предпочтительно, по меньшей мере, 85% или близко к этому значению, светлости нити до тепловой обработки.

Согласно изобретению предложено объемное и растяжимое волокнистое изделие, выработанное из термостойкой извитой нити. Волокнистое изделие может быть изготовлено только из термостойкой извитой нити или может быть сложно-тканым или сложно-трикотажным изделием из нитей, сочетающихся с любыми другим типами нитей из других волокон. Желательно, однако, чтобы сложно-тканое или сложно-трикотажное изделие содержало термостойкую извитую нить согласно изобретению, по меньшей мере, в количестве около 5% или близком к этому значению, более предпочтительно, по меньшей мере, около 25% или близком к этому значению, еще более предпочтительно, по меньшей мере, около 50% или близком к этому значению, от волокнистого компонента изделия. Другие типы нитей, помимо термостойкой извитой нити, которые могут быть в изделии, специально не определены здесь, и они могут быть любого известного типа.

Волокнистое изделие согласно изобретению специально не определено и включает, например, изделия, изготовленные тканым или трикотажным способом из нити, которая содержит термостойкую извитую нить; это могут быть предметы одежды, изготовленные из материалов, например, перчатки, например, термостойкие защитные перчатки; одежда для пожарных, гонщиков, рабочих сталелитейной промышленности, сварщиков, рабочих красильных цехов и т.п. для использования в условиях большого риска воздействия огня и теплового воздействия при высоких температурах; термостойкие материалы для использования в промышленности, например, термостойкие фильтры для сбора пыли, и т.д.; веревки, корд для шин и т.д.

Волокнистое изделие может быть легко изготовлено любым известным способом. Например, для изготовления перчаток предпочтительно используют коммерчески доступные перчаточные трикотажные машины, управляемые компьютером, моделей SFG и STJ (фирмы Shima Precision Machinery).

Волокнистое изделие может быть использовано либо отдельно, либо в сочетании с любыми другими термостойкими изделиями или изделиями с противопожарными свойствами. Если требуется, волокнистое изделие может быть обработано любым известным способом. Например, перчатки согласно изобретению могут быть непосредственно использованы для выполнения различных видов работ или, как это имеет место, часть каждой перчатки, особенно наружная поверхность перчатки со стороны ладони, или вся наружная поверхность перчатки может быть покрыта полимером. В качестве полимера для этой цели можно использовать, например, поливинилхлорид, латекс, полиуретан, натуральный каучук, синтетический каучук и т.д. Механическая прочность перчаток с таким полимерным покрытием повышается и перчатки не скользят относительно удерживаемых объектов. Нанесение полимерного покрытия на перчатки может быть выполнено любым известным способом. Поверх перчаток, выполненных в соответствии с изобретением, каждый потребитель может надеть любые другие резиновые перчатки или перчатки из эластомера.

Согласно изобретению предложен способ изготовления термостойкой извитой нити, пригодный с точки зрения производительности, наличия необходимого оборудования и стоимости производства.

Способ содержит кручение термостойких высокофункциональных волокон, например, арамидных волокон, термофиксацию их путем обработки паром при высокой температуре и высоком давлении или водой при высокой температуре и высоком давлении (этот процесс далее будет называться обработкой паром при высокой температуре и высоком давлении) или путем сухой тепловой обработки, и последующее раскручивание их. Термостойкие высокофункциональные волокна могут быть в виде обычной нити или комплексной нити, изготовленной любым известным способом. Особенно предпочтительной является комплексная нить, т.к. она мало распушивается и выделяет мало пыли.

Более конкретно, в общем, термостойкие высокофункциональные волокна сначала подвергают кручению (это этап первичного кручения, при котором волокна крутят в направлении S или Z); затем по выбору наматывают на термостойкий алюминиевый или подобный патрон и термофиксируют для фиксации крутки при температуре в предварительно заданных пределах. Затем их раскручивают путем повторного кручения в направлении, противоположном направлению первичной крутки (т.е. в направлении Z или S) для придания желаемой извитости термостойкой нити.

В способе согласно изобретению каждое моноволокно из начальных волокон после кручения в ходе первичного кручения, деформируют так, чтобы оно имело сложную спиральную морфологию, и его морфологию фиксируют в таком виде посредством тепловой обработки, которую проводят вслед за кручением. Затем на последующем раскручивании крученые моноволокна освобождают от сдерживавшей силы скручивания, но они все еще сохраняют морфологию, приобретенную при первичном кручении, благодаря эффекту запоминания их формы. В результате каждое моноволокно индивидуально ведет себя так, чтобы восстановить свое состояние в крученом виде, основанное на ее памяти, и в конце концов они находятся в форме извитой нити.

Как уже упоминалось выше, способ изготовления термостойкой извитой нити согласно изобретению включает два различных средства термофиксации: обработку паром при высокой температуре и высоком давлении и сухую тепловую обработку.

Процесс обработки паром при высокой температуре и высоком давлении обладает тем преимуществом, что волокна могут быть нагреты равномерно. Более конкретно, в ходе процесса почти исключена вероятность того, что волокна будут частично слишком сильно нагреты и поэтому их свойства ухудшатся или, в противоположность этому, при нагреве они частично не будут нагреты в достаточной степени и поэтому они не смогут быть полностью термофиксированы.

С другой стороны, преимущество сухой тепловой обработки заключается в том, что (а) не требуется пар при высокой температуре и высоком давлении или вода при высокой температуре и высоком давлении для обработки (далее будет называться обработка паром при высокой температуре и высоком давлении) и поэтому волокна могут быть подвергнуты крутке и термофиксированы при атмосферном давлении, не требуя автоклавов, (b) может быть использован не только партионный способ обработки, но также непрерывный способ обработки, например, путем пропуска волокон через зону высокой температуры, и, следовательно, горячий воздух, а также псевдоожиженный слой могут быть использованы в высокотемпературной зоне.

Способ обработки с использованием пара при высокой температуре и высоком давлении описан подробно ниже.

В способе термостойкие высокофункциональные волокна сначала подвергают крутке на этапе первичного кручения. Волокна могут быть в любой форме: в форме комплексных нитей или в форме обычных нитей. Предпочтительной является комплексная нить, так как она мало распушивается и выделяет мало пыли.

На этапе первичного кручения волокна подвергают кручению предпочтительно до параметра крутки К, представляемого формулой К=t×D0,5 [где t - число кручений на 1 м (1/м) волокон; D - линейная плотность волокон (текс)] и составляющего около 5000-11000 или близкое к этому значение, более предпочтительно - 6000-9000 или близкое к этому значение. Желательно, чтобы волокна были скручены до такой подходящей степени, чтобы нить, которую требуется окончательно получить, была соответствующим образом извита, но если они скручены слишком сильно, то волокна, составляющие нить, будут порваны и повреждены. Для преодоления этой проблемы желательно, чтобы параметр крутки волокон, которые следует подвергнуть кручению, находился в определенных пределах.

Параметр крутки К представляет собой индекс для определения степени крутки волокон, не зависящий от толщины волокон. Чем больше значение параметра крутки, тем больше степень крутки.

На этапе первичного кручения можно использовать любую известную крутильную машину, например, кольцевую крутильную машину, машину двойного кручения, Итальянскую крутильную машину и т.п.

Предпочтительно, чтобы крученая нить была намотана на патрон. Однако, в случае, когда волокна наматывают на патрон во время их кручения, нет необходимости их перематывания. Патрон, о котором здесь идет речь, обычно представляет собой обычный цилиндрический патрон для намотки, на который наматывают нить. Любые известные патроны можно использовать для этого. Например, предпочтительными являются алюминиевые или подобные патроны. Также предпочтительно, чтобы в используемом для этого термостойком патроне были выполнены небольшие сквозные отверстия по всей его поверхности для того, чтобы пар при высокой температуре и высоком давлении мог легко проходить сквозь него во время следующего этапа термофиксации.

Предпочтительно, чтобы толщина слоя волокон или конуса волокон, сформированного при намотке крученой нити на патрон, составляла, по меньшей мере, около 15 мм, и чтобы плотность намотки была в пределах около 0,4-1,0 г/см3 или имела близкое к этому значение, более предпочтительно - в пределах около 0,5-0,9 г/см3 или имела близкое к этому значение, еще более предпочтительно - в пределах около 0,6-0,9 г/см3 или имела близкое к этому значение.

Далее, крученую таким образом нить подвергают обработке паром при высокой температуре и высоком давлении при температуре в пределах, определяемых специально. При такой обработке паром при высокой температуре и высоком давлении крученую нить термофиксируют.

Обработка паром при высокой температуре и высоком давлении может быть выполнена любым известным способом. Например, крученую нить обрабатывают в автоклаве паром при высокой температуре и высоком давлении, подаваемым в него. Для обработки можно использовать любой известный автоклав. Один автоклав, пригодный для использования согласно данному способу, оснащен паропроводом, по которому подают пар при высокой температуре и высоком давлении в него; краном для слива воды; выхлопным клапаном, через который из автоклава отводят газ после обработки; входом, через который патрон с крученой нитью, намотанной на него на предыдущем этапе, загружают в него; крышкой, которую можно открывать и закрывать для герметического закрывания его.

Температура при обработке паром при высокой температуре и высоком давлении может быть в пределах около 130-250°С или иметь близкое к этому значение, но предпочтительно - в пределах около 130-220°С или близкое к этому значение, более предпочтительно - в пределах около 140-200°С или близкое к этому значение, еще более предпочтительно в пределах около 150-200°С или близкое к этому значение. Предпочтителен диапазон температур, при котором обеспечивают практически пригодную извитую нить и не ухудшаются и свойства составляющих ее волокон.

Далее описана обработка давлением. В случае, когда обработку паром при высокой температуре и высоком давлении производят насыщенным паром, его давление должно быть физико-химически определено его температурой. Более конкретно, давление насыщенного пара при самом низком уровне температуры 130°С составляет 2,70×105 Па, а при наибольшей температуре 250°С составляет 38,97×105 Па. Таким образом, согласно изобретению, обработку паром при высокой температуре и высоком давлении предпочтительно производят при температуре в пределах около 130-250°С или близком значении и при давлении в пределах около 2,70×105 Па-39,0×105 Па или близком значении. Однако пар для обработки согласно изобретению не ограничен только параметрами насыщенного пара, и его давление может быть в пределах около 2,70×105-39,0×105 Па или иметь близкое к этому значение. Нет необходимости говорить, что давление пара не может быть выше давления насыщенного пара при той же температуре. Особенно предпочтительно, чтобы обработку паром при высокой температуре и высоком давлении производили при температуре в пределах около 130-220°С или близком к этому значении и при давлении в пределах около 2,70×105-23,2×105 Па или близком к этому значении, более предпочтительно - при температуре в пределах около 140-220°С или близком к этому значении и при давлении в пределах около 3,5×105-23,2×105 Па или близком к этому значении, еще более предпочтительно - при температуре в пределах около 150-200°С или близком к этому значении и при давлении в пределах около 4,8×105-15,6×105 Па или близком к этому значении.

Вместо такого пара при высокой температуре и высоком давлении для этой цели можно также использовать воду при высокой температуре и высоком давлении. В этом случае температура воды может быть в пределах около 130-250°С или иметь близкое к этому значение, но предпочтительно - в пределах около 130-220°С, но еще более предпочтительно - в пределах около 140-220°С или иметь близкое к этому значение и еще более предпочтительно - в пределах около 150-200°С или иметь близкое к этому значение; а давление воды может быть в пределах около 2,7×105-39,0×105 Па или иметь близкое к этому значение, более предпочтительно - в пределах около 2,7×105-23,2×105 Па или иметь близкое к этому значение, еще более предпочтительно - в пределах около 3,5×105-23,2×105 Па или иметь близкое к этому значение, и еще более предпочтительно - в пределах около 4,8×105-15,6×105 Па или иметь близкое к этому значение. Для обработки водой при высокой температуре и высоком давлении выражения "пар при высокой температуре и высоком давлении" и "пар", приведенные выше и ниже, могут быть заменены выражениями "вода при высокой температуре и высоком давлении" или "вода", соответственно.

Время обработки паром при высокой температуре и высоком давлении тщательно определено, т.к. его регулируют в зависимости от количества волокон, намотанных на патрон, подвергаемых обработке паром при высокой температуре и высоком давлении. Достаточно, чтобы волокна выдерживались при предварительно заданной температуре в течение нескольких минут. Предпочтительно, однако, чтобы время обработки было в пределах около 2-100 мин или имело близкое к этому значение, более предпочтительно - в пределах около 3-60 мин или имело близкое к этому значение. Определенный диапазон времени обработки предпочтителен для более равномерной термофиксации как на поверхности, так и внутри паковки намотанных волокон, при котором не ухудшаются свойства составляющих нить волокон. После такой обработки таким паром при высокой температуре и высоком давлении волокна, намотанные на бобину, могут быть форсированно охлаждены путем подачи холодного воздуха на них, но предпочтительно их охлаждать при комнатной температуре.

После обработки паром при высокой температуре и высоком давлении, крученую нить раскручивают путем повторного кручения их в направлении, противоположном первичному направлению кручения, и таким образом получают термостойкую извитую нить согласно изобретению. На этапе раскручивания также используют любые известные крутильные машины, как и на этапе первичного кручения.

Далее описан способ сухой тепловой обработки.

Для сухой тепловой обработки можно использовать любой режим партионной обработки или обработки с использованием ложной крутки, при котором не применяют ни пар при высокой температуре и при высоком давлении, ни воду при высокой температуре и высоком давлении для термофиксации. А именно, тепловую обработку без применения пара при высокой температуре и при высоком давлении и воды при высокой температуре и высоком давлении называют сухой тепловой обработкой.

В любом способе партионной обработки или обработки с использованием ложной крутки за сухой тепловой обработкой в произвольном варианте может следовать термическая релаксация. Более конкретно, например, извитой нити предоставляют возможность термической релаксации в то время, как ее растягивают в некоторой степени. Преимущество такой термической релаксации заключается в том, что крутящий момент извитой нити может быть снижен, не вызывая уменьшения объемности нити.

Далее описан партионный способ сухой тепловой обработки.

При этом способе термостойкие высокофункциональные волокна сначала подвергают кручению на этапе первичного кручения. Волокна могут быть в любой форме: в форме комплексной нити или простой нити. Однако предпочтительной является комплексная нить, т.к. она мало распушивается и выделяет мало пыли, как упоминалось выше. На этапе первичного кручения предпочтительно, чтобы волокна скручивали до параметра крутки К, составляющего около 5000-11000 или близкого к этому значения, более предпочтительно - в пределах около 6000-9000 или близкого к этому значения. Желательно, чтобы волокна были скручены до такой подходящей степени, чтобы нить, которую требуется окончательно получить, была в соответствующей степени извита, но если они слишком сильно скручены, то волокна, составляющие комплексную нить, будут оборваны и повреждены. Для того чтобы исключить эту проблему, желательно, чтобы параметр крутки волокон, которые следует подвергнуть кручению, был в определенных пределах.

На этапе первичного кручения можно использовать любые известные крутильные машины, например, кольцевую крутильную машину, машину двойного кручения. Итальянскую крутильную машину и т.п.

Предпочтительно, чтобы крученая нить была намотана на патрон. Однако, в случае, когда волокна наматывают на патрон во время их кручения, то нет необходимости в их перемотке. Любой известный патрон можно использовать для этого. Например, предпочтительными являются алюминиевые или подобные патроны.

Далее крученую таким образом нить термофиксируют путем сухой тепловой обработки при температуре, находящейся в специально выбранных пределах.

Температура для тепловой обработки должна быть ниже точки разложения составляющих ее волокон. Предпочтительно она должна быть в пределах около 140-390°С или иметь близкое к этому значение, более предпочтительно - в пределах около 170-350°С или иметь близкое к этому значение, еще более предпочтительно - в пределах около 200-330°С или иметь близкое к этому значение. Во время тепловой обработки в предпочтительном диапазоне температур нить приобретает извитость до уровня, пригодного для практического использования, и при этом не ухудшаются ее свойства. Сухая тепловая обработка согласно изобретению не требует высоких температур, превышающих температуру разложения составляющих волокон. Во время обработки, таким образом, нить не подвергается существенному снижению свойств. Например, удельная разрывная нагрузка нити не снижается; цвет нити не изменяется и нить не распушивается и не обрывается или повреждается. Более конкретно, одним критерием определения отсутствия снижения прочности на разрыв является то, что сохранение удельной разрывной нагрузки нити после тепловой обработки составляет, по меньшей мере, 30%, предпочтительно, по меньшей мере, 40%, более предпочтительно, по меньшей мере, 50%. Сохранение удельной разрывной нагрузки представлено числовой формулой, упомянутой выше. Изменение цвета нити после тепловой обработки зависит от типа термостойких высокофункциональных волокон, составляющих нить, и поэтому следует избегать слишком общего подхода при рассмотрении этого вопроса. Например, в случае использования метаарамидных волокон, одним критерием, определяющим отсутствие изменения цвета нити, может быть то, что светлость нити после тепловой обработки составляет, по меньшей мере, около 80% или имеет близкое к этому значение, предпочтительно, по меньшей мере, 85% или имеет близкое к этому значение светлости нити перед тепловой обработкой.

Нагреватель для тепловой обработки может быть любым контактным нагревателем или бесконтактным нагревателем. Нагрев нити можно выполнять любым известным способом с применением горячего воздуха или псевдоожиженной нагревательной системы.

Время нагрева при партионном способе обработки тщательно определено, т.к. его регулируют в зависимости от типа составляющих волокон, толщины волокон и температуры нагрева. В общем, однако, предпочтительно время обработки составляет в пределах около 2-100 мин или имеет близкое к этому значение, более предпочтительно - в пределах около 10-100 мин или имеет близкое к этому значение, еще более предпочтительно - в пределах около 20-40 мин или имеет близкое к этому значение. Определенный диапазон времени обработки предпочтителен для более равномерной термофиксации как на поверхности, так и внутри паковки намотанных волокон, при котором не ухудшаются свойства составляющих нить волокон.

Сухую тепловую обработку можно выполнять при повышенном давлении, пониженном давлении или атмосферном давлении. Предпочтительно выполнять ее при атмосферном давлении.

После такой термофиксации путем сухой тепловой обработки, крученую нить раскручивают путем повторного кручения их в направлении, противоположном первичному направлению кручения, и таким образом получают термостойкую извитую нить согласно изобретению. После тепловой обработки нить можно форсированно охлаждать холодным воздухом, но предпочтительно оставить охлаждаться на воздухе при комнатной температуре. На этапе раскручивания также используют любую известную крутильную машину, как и на этапе первичного кручения.

Далее описан способ ложной крутки.

В способе ложной крутки нить, снимаемую с паковки, содержащей волокна (она намотана на цилиндрический патрон), проводят вокруг подающего цилиндра и перематывают на патрон приемной паковки после того, как она была подведена к ней вокруг приемного цилиндра. Между подающим и приемным цилиндрами расположено веретено для ложной крутки. Нить, проходящую таким образом, зажимают веретеном для ложной крутки в то время, как она обматывается вокруг стержня веретена, и веретено вращают в этих условиях, благодаря чему нить, проходящая между подающим цилиндром и веретеном для ложной крутки, скручивается в направлении S. При этом крученую таким образом нить термофиксируют и затем ее снова подвергают крутке в противоположном направлении, например, в направлении Z, между устройством для ложной крутки и приемным цилиндром, где нить раскручивается, принимая вид извитой нити. Расстояние между устройством для ложной крутки и приемным цилиндром является зоной охлаждения, в которой нити предпочтительно предоставляют возможность охлаждаться на воздухе. Вместо использования веретена для ложной крутки описанным выше способом, нити можно придать ложную крутку другим способом. Например, нить вводят в контакт с внутренней стенкой цилиндра, вращаемого с высокой скоростью, или с наружной периферией диска, также вращаемого с высокой скоростью, или с поверхностью ремня, приводимого в движение с высокой скоростью, где нити сообщают ложную крутку благодаря трению относительно вращаемого или движимого объекта.

В способе с использованием ложной крутки термостойкие высокофункциональные волокна могут быть в любой форме: форме комплексной нити или простой нити. Однако предпочтительно использовать комплексные нити, так как они мало распушиваются.

Когда нить подвергают кручению с использованием веретена для ложной крутки, ее параметр крутки К предпочтительно составляет около 5000-11000 или имеет близкое к этому значение, более предпочтительно - около 6000-9000 или имеет близкое к этому значение. Это делают для того, чтобы нити можно было придать извитость до желаемой степени и чтобы предохранить составляющие ее волокна от обрыва или повреждения.

При этом способе нить можно подвергнуть кручению любым желаемым способом, например, используя веретено, сучильные рукава и т.п. и режим кручения специально не определяется. При способе кручения нити с использованием веретена, пригодным является прядильное устройство с одной тормозной палочкой. Согласно изобретению, однако, предпочтительно использовать прядильное устройство с множеством тормозных палочек, например, прядильное устройство с четырьмя тормозными палочками. В случае, когда нить подвергают кручению на прядильном устройстве с одной тормозной палочкой, его обычно используют при веретено-крутильном способе, термостойкие высокофункциональные волокна должны быть обвиты один раз вокруг тормозной палочки. В этом случае, однако, нить из термостойких высокофункциональных волокон может быть порвана или повреждена во время кручения, т.к. волокна легко рвутся под действием сил трения. В противоположность этому, в случае, когда используют прядильное устройство с множеством тормозных палочек, особенно прядильное устройство с четырьмя тормозными палочками, на котором две верхние палочки и две нижние палочки расположены в шахматном порядке, и когда нить, которую следует подвергнуть кручению, проводят по зигзагообразной траектории, при которой она огибает соседние тормозные палочки так, что может войти в веретено через его верхнюю центральную часть и выйти через нижнюю центральную часть, то нить может быть подвергнута кручению более эффективно. В этом случае нить проводят зигзагообразно вокруг соседних тормозных палочек и, таким образом, ее подвергают кручению при сопротивлении трения, возникающего между ними.

Температура при термофиксации при способе с ложной круткой такая же, как и та, которую применяют в партионном способе, упомянутом выше. Однако влияние тепловой обработки при способе с ложной круткой более сильное, чем при партионном способе. Следовательно, время нагрева при способе с ложной круткой может составлять в пределах около 0,5-300 с или иметь близкое к этому значение, предпочтительно - в пределах около 1-120 с или иметь близкое к этому значение, в зависимости от толщины нити, которую следует обработать.

Как и при партионном способе нагреватель для тепловой обработки при способе с ложной круткой может быть любой конструкции контактного типа или нагреватель бесконтактного типа. Нагрев нити может быть выполнен любым известным способом горячим воздухом или путем использования нагревательной системы с псевдоожиженным слоем. Даже когда используют контактный нагреватель при способе с ложной круткой, легкий туман типа смолы осаждается в нагревательной линии. Таким образом, даже нить из арамидных волокон, которая часто выделяет осаждающиеся налеты в виде смолы, можно стабильно обрабатывать по способу с ложной круткой, не требуя частой чистки рабочих поверхностей линии, по которым движется нить во время обработки.

Как и при партионном способе, сухую тепловую обработку при способе с ложной круткой можно проводить в условиях повышенного давления, пониженного давления или атмосферного давления. Предпочтительно проводить процесс при атмосферном давлении.

Термостойкую извитую нить согласно изобретению можно изготавливать любым другим способом, например, упомянутым ниже способом, не ограничивающим применение способов изготовления, описанных выше. Например, термостойкие высокофункциональные волокна перерабатывают на трикотажной машине с образованием трикотажного изделия (полотна), затем трикотажное изделие термофиксируют и после этого распускают с получением термостойкой извитой нити. Для термофиксации трикотажного полотна при этом способе полотно можно подвергнуть упомянутой выше обработке паром при высокой температуре и высоком давлении или сухой тепловой обработке. Детали условий обработки могут быть такими же, как и упомянутые выше. При этом способе предпочтительно применять обработку паром при высокой температуре и высоком давлении.

Когда изготавливают трикотажное полотно по этому способу, степень крутки волокон предпочтительно снижают, т.к. полотно ограничивает свободу составляющих волокон. Например, желательно, чтобы параметр крутки волокон был в пределах около 0-500, более предпочтительно - около 0.

Изобретение описано более конкретно со ссылками на следующие Примеры.

Физические свойства полученных образцов измеряли и оценивали согласно методикам, упомянутым ниже.

Критический кислородный индекс измеряли согласно стандарту JIS K7201 (1999), которым определена методика испытания проведения теста на горение полимерных материалов, основанного на критическом кислородном индексе испытываемых образцов.

Температуру разложения измеряли согласно стандарту JIS К7120 (1987), которым определена методика испытания по определению потери массы пластических материалов в результате тепловой обработки.

Упругость измеряли согласно стандарту JIS L1013 (1999), которым определена методика испытания комплексных химических нитей. Согласно п.8.11.А методики испытаний определяли относительное удлинение при растяжении и модуль упругости при растяжении каждого образца.

Линейную плотность (тонина) измеряли согласно стандарту JIS L1013 (1999), которым определена методика испытания комплексных химических нитей. Согласно п.8.3. методики испытаний определяли линейную плотность на базе скорректированной массы каждого образца.

Прочность на разрыв измеряли согласно стандарту JIS L1013 (1999), которым определена методика испытания комплексных химических нитей. Согласно п.8.5.1 методики испытаний определяли прочность на разрыв каждого образца. Для предотвращения того, чтобы моноволокна в каждом испытываемом образце нагружались беспорядочно и для обеспечения равномерной нагрузки на все составные моноволокна, образец подвергали кручению до параметра крутки К, составлявшего 1000, перед испытаниями.

Количество узелков определяли согласно стандарту JIS L1095 (1999), которым определена методика испытания обычной пряжи. Согласно п.9.17.2.В методики испытаний определяли количество узелков в каждом образце.

Пример 1

Использовали полипарафенилентерефталамидную комплексную нить (коммерчески поставляемую фирмой Toray-DuPont под названием Kevlar®), обладающую критическим кислородным индексом 29, температура разложения которой составляет 537°С, прочность на разрыв составляет 2,03 Н/текс, а модуль при растяжении - 49,9 Н/текс. Комплексная нить состояла из 1000 моноволокон, каждое из которых имело линейную плотность 0,167 текс, а линейная плотность комплексной нити составляла 167 текс. Нить сначала подвергали кручению до параметра крутки К 6308 на кольцевой крутильной машине (тростильно-крутильной машине модели КСТ фирмы Kakigi Seisakusho) и затем термофиксировали насыщенным паром при температуре 180°С в течение 30 мин. Далее, используя ту же крутильную машину, нить вновь подвергали кручению в направлении, противоположном направлению первичного кручения до нулевого значения параметра крутки, и получали некрученую извитую нить согласно изобретению. Физические свойства извитой нити измеряли.

Примеры 2, 3 и Сравнительные Примеры 1, 2

Ту же нить, что и в Примере 1, подвергли кручению, термофиксации насыщенным паром или сухой тепловой обработке и раскручивали таким же образом, как и в Примере 1, за исключением того, что параметр крутки на этапе первичного кручения изменяли в соответствии с Таблицей 1. Физические свойства извитой нити, полученной таким образом, измеряли.

В Примерах 2 и 3 параметр крутки был в предпочтительных пределах согласно изобретению, в то время как в Сравнительных Примерах 1 и 2 был ниже предпочтительных пределов.

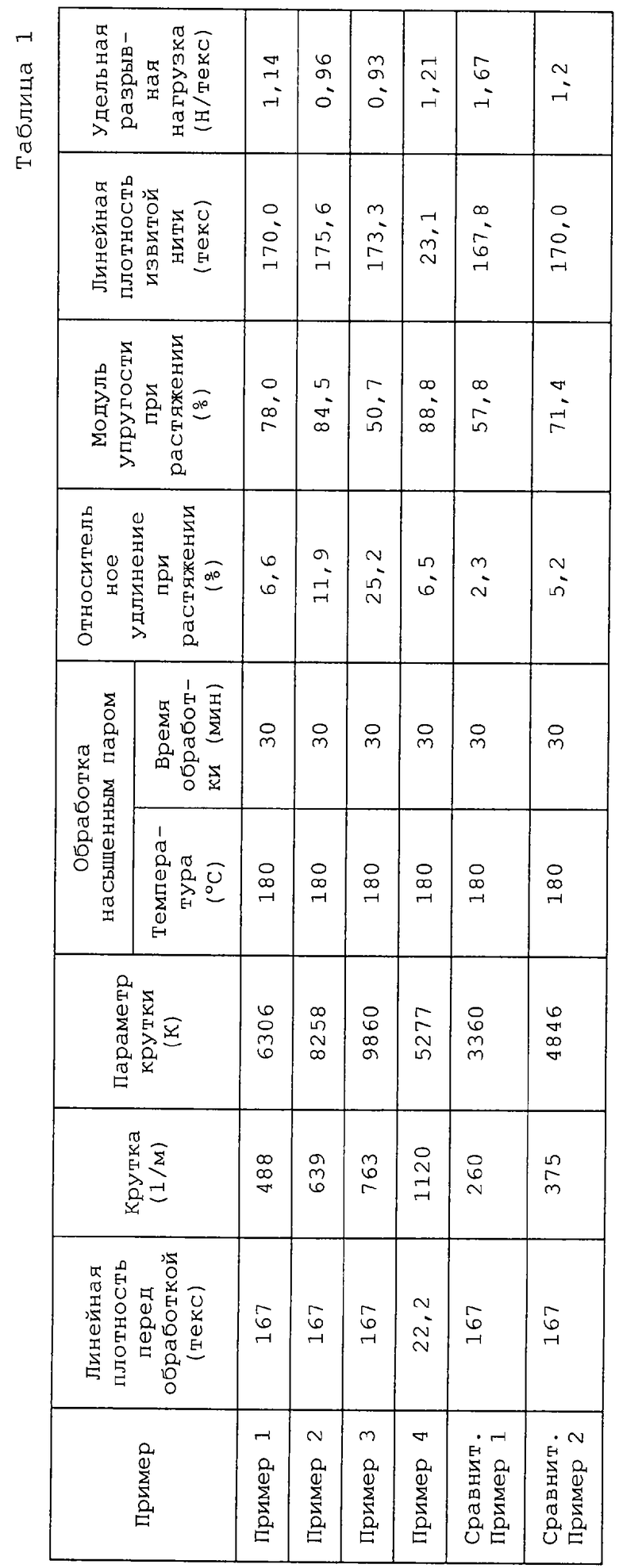

Пример 4

Ту же нить, что и в Примере 1, использовали здесь, за исключением того, что ее линейная плотность составляла 22,2 текс. Нить подвергали кручению до параметра крутки К 5277 на этапе первичного кручения, затем термофиксировали с использованием насыщенного пара при температуре 180°С и затем раскручивали и получали некрученую извитую нить согласно изобретению. Физические свойства извитой нити определяли. Показатели образцов в Примерах 1-4 и Сравнительных Примерах 1 и 2 показаны в Таблице 1. Зависимость между параметром крутки нити, не термофиксированной насыщенным паром, и ее относительным удлинением при растяжении является одной из типичных характеристик извитой нити, показана на Фиг.1. Из показателей, приведенных в Таблице 1 и на Фиг.1, видно, что относительное удлинение при растяжении нити, полученной в Примерах 1-4, достаточно для практического использования, а полученной в Сравнительных Примерах 1 и 2, недостаточно. Это происходит потому, что параметр крутки нити перед термофиксацией в Сравнительных Примерах низок.

Примеры 5-7 и Сравнительный Пример 3

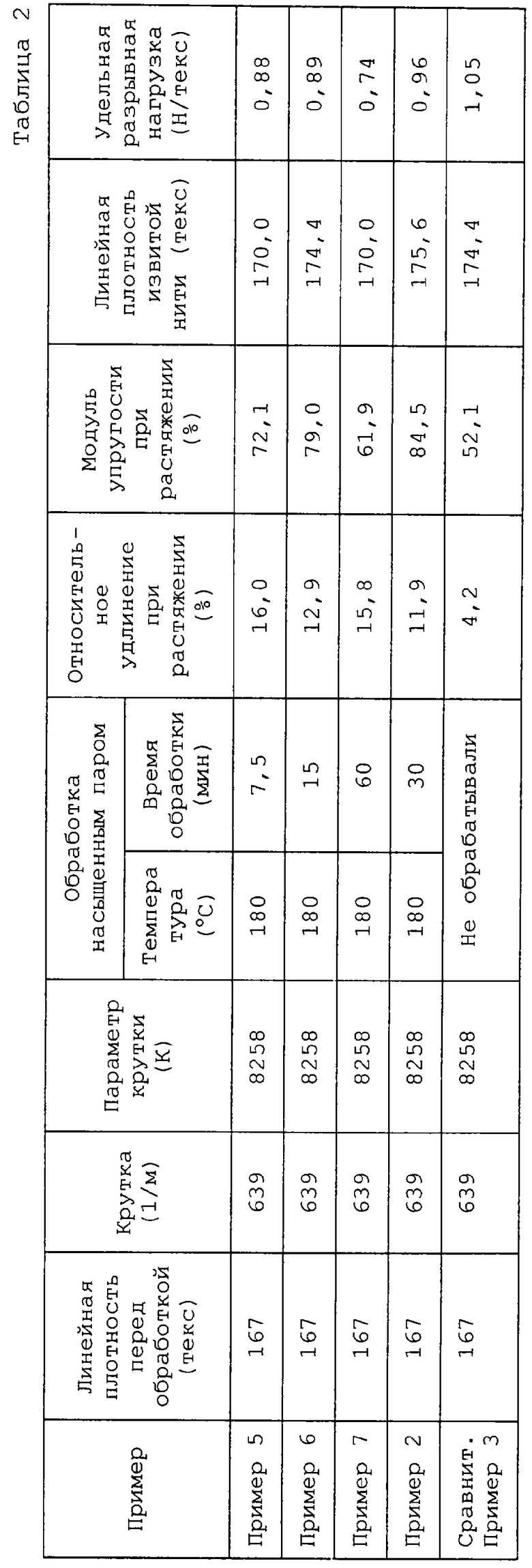

Термостойкая извитая нить согласно изобретению была получена тем же способом, что и в Примере 1, за исключением того, что параметр крутки К на этапе первичного кручения составлял 8258 и продолжительность обработки насыщенным паром составляла в пределах 7,5-60 мин, как показано в Таблице 2.

В Сравнительном Примере 3 ту же нить, что и в Примерах 5-7, подвергали кручению в такой же степени без обработки насыщенным паром, как в этих Примерах, затем оставляли при комнатной температуре в течение одного дня и после этого раскручивали. Физические свойства нити в этом Сравнительном Примере 1 были также замерены. Данные измерений приведены в Таблице 2. Зависимость между временем обработки и относительным удлинением при растяжении извитой нити показана на Фиг.2. Из показателей Примеров 5-7, Примера 2 и Сравнительного Примера 3 понятно, что относительное удлинение при растяжении извитой нити не изменяется так сильно, даже когда время обработки больше 7,5 мин. Это означает, что время тепловой обработки может быть коротким для получения термостойкой извитой нити согласно изобретению.

Примеры 8-10 и Сравнительные Примеры 3, 4

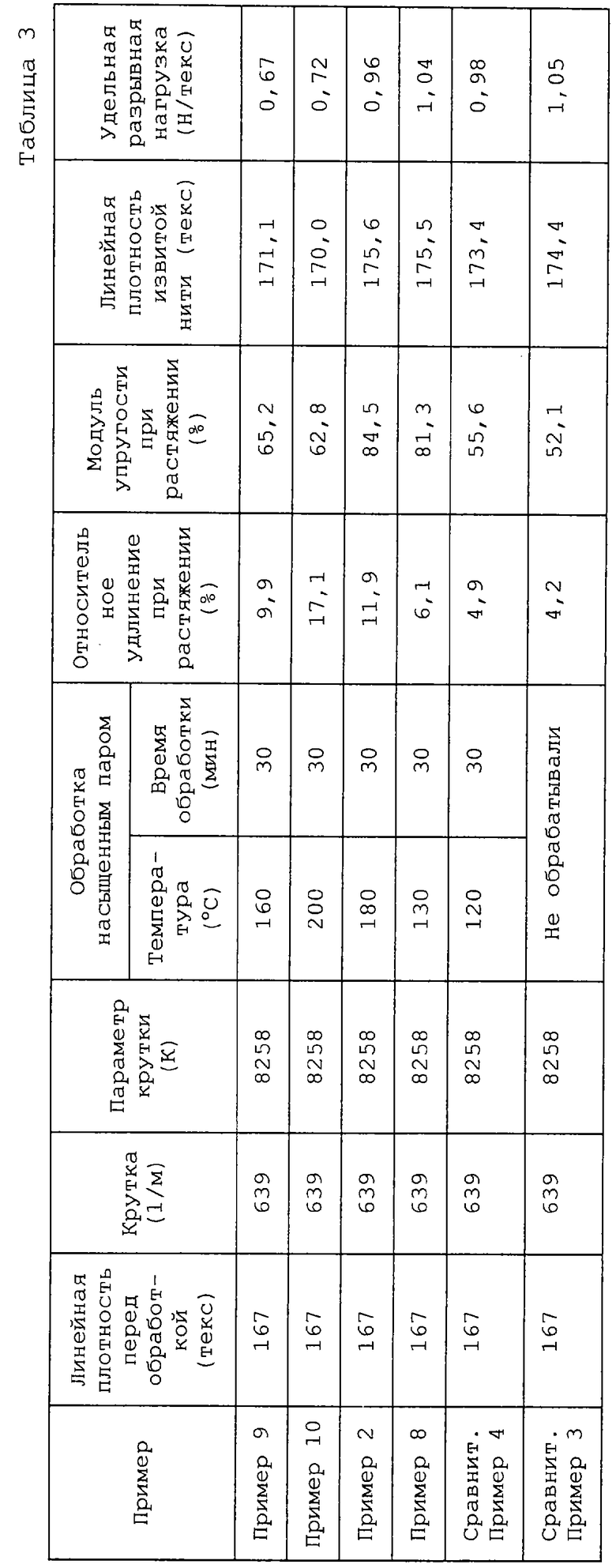

Термостойкая извитая нить согласно изобретению была получена тем же способом, что и в Примере 1, за исключением того, что параметр крутки К на этапе первичного кручения составлял 8258 и температура пара при термофиксации составляла 130-200°С, как показано в Таблице 3.

В Сравнительном Примере 4 извитая нить была получена тем же способом, как и выше, за исключением того, что температура

пара при термофиксации составляла 120°С. Полученные показатели приведены в Таблице 3 вместе с показателями, полученными в Примере 2 и в Сравнительном Примере 3. Зависимость между температурой обработки и относительным удлинением при растяжении извитой нити показана на Фиг.3. Из этого видно, что температура насыщенного пара при термофиксации предпочтительно должна быть не ниже 130°С для получения практически применимой извитой нити.

Примеры 11-14 и Сравнительные Примеры 5, 6

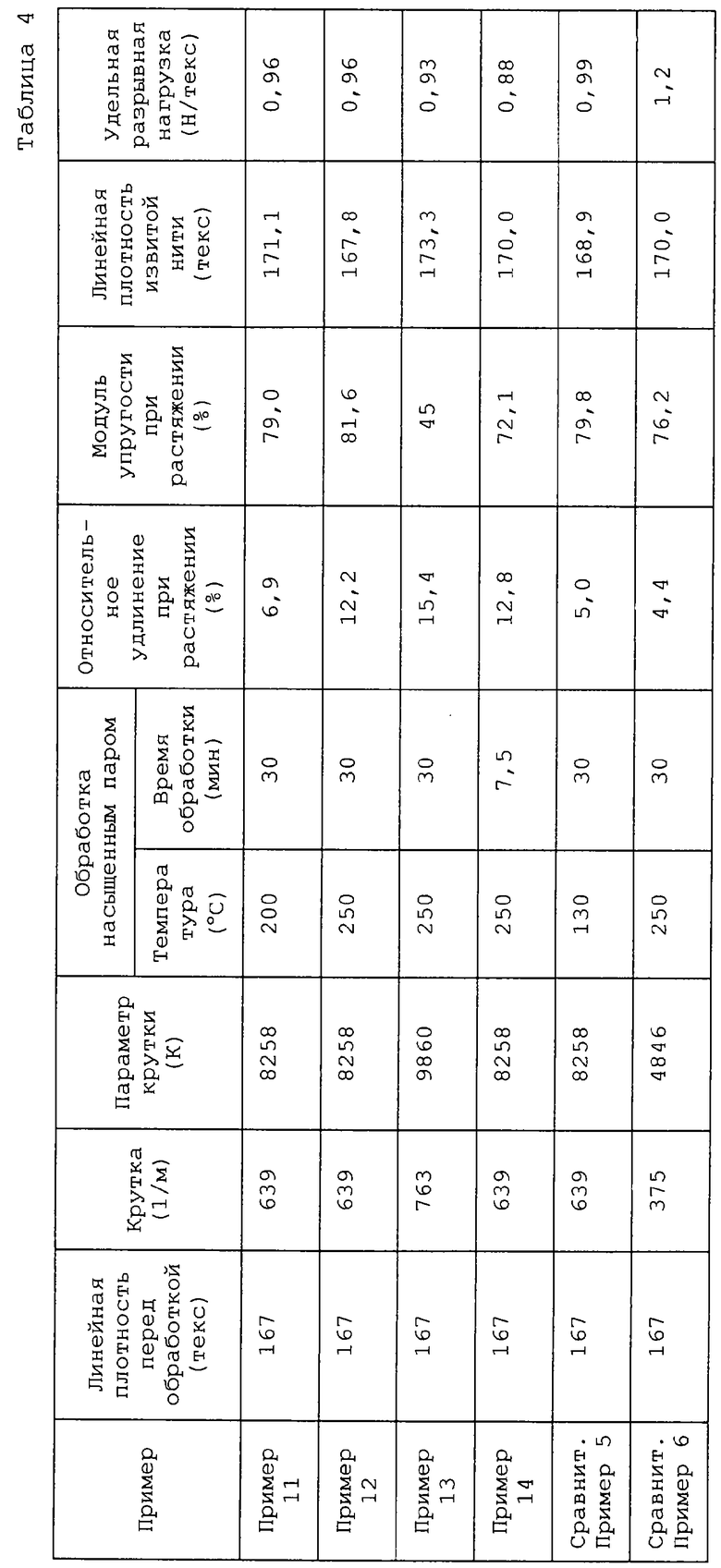

Ту же нить, что и в Примере 1, подвергли кручению до того же параметра крутки, что и в Таблице 4, на кольцевой крутильной машине, и крученую нить поместили в сушилку для сушки горячим воздухом, и проводили сухую тепловую обработку при условиях, которые показаны в Таблице 4. Далее, используя ту же крутильную машину, нить вновь подвергали крутке в направлении, противоположном направлению кручения при первичной крутке, до параметра крутки, равного нулю, в результате чего ее раскручивали и получали термостойкую извитую нить согласно изобретению.

В Сравнительном Примере 5 нить обрабатывали тем же способом, что и в Примере 11, за исключением того, что температура при сухой тепловой обработке составляла 130°С.

В Сравнительном Примере 6 нить обрабатывали тем же способом, что и в Примере 12, за исключением того, что параметр крутки К составлял 4846.

Показатели испытаний приведены в Таблице 4. Зависимость между температурой обработки и относительным удлинением при растяжении извитой нити показана на Фиг.3. В диапазоне испытаний относительное удлинение при растяжении извитой нити, которая была обработана при более высоких температурах либо путем обработки паром при высокой температуре и высоком давлении, либо путем сухой тепловой обработки, была выше. В описанных условиях относительное удлинение при растяжении извитой нити, обработанной паром при высокой температуре и высоком давлении, выше, чем этот же параметр извитой нити, подвергнутой сухой тепловой обработке.

В Сравнительном Примере 5 относительное удлинение при растяжении полученной извитой нити относительно мало, т.к. температура при сухой тепловой обработке нити составляла 130°С и была низкой. В соответствии с этим, понятно, что температура при сухой тепловой обработке предпочтительно должна быть не ниже 140°С. В Сравнительном Примере 6 относительное удлинение при растяжении полученной извитой нити также относительно мало, т.к. крутка на этапе первичного кручения мала. В соответствии с этим понятно, что параметр крутки на этапе первичного кручения предпочтительно должен составлять по крайней мере 5000.

Пример 15

Ту же комплексную нить, что и в Примере 1, за исключением того, что ее линейная плотность составляла 22,2 текс, подвергли кручению до значения крутки 1850 1/м (это соответствует параметру крутки К 8775) на Итальянской крутильной машине, и 500 г нити, крученой таким образом, было намотано на алюминиевую катушку с фланцами. Таким же способом были подготовлены две паковки нити, которые подвергли кручению в противоположных направлениях S и Z соответственно до одинакового значения крутки. Их поместили в автоклав для обработки насыщенным паром и вели обработку насыщенным паром при температуре 180°С в течение 30 мин. После охлаждения нить вновь подвергли кручению в направлении, противоположном направлению кручения на этапе первичного кручения, до параметра крутки, равного нулю. Таким образом, была получена раскрученная термостойкая извитая нить согласно изобретению.

Относительное удлинение при растяжении извитой нити составляло 17,1%. Извитая нить обладала некоторым остаточным крутящим моментом. Для гашения остаточного крутящего момента, извитые нити, отличавшиеся направлением крутящего момента S и Z, расположили параллельно друг другу. Строщенные нити имели общую линейную плотность 88 текс. Эту нить использовали на перчаточной вязальной машине модели SFG-10G фирмы Shima Precision Machinery для выработки бесшовных перчаток и вырабатывали рабочие перчатки согласно изобретению. Способность таких вязаных перчаток защищать руки от порезов определяли согласно стандарту ASTM F1790-97 (ASTM - Американское общество по испытанию материалов), и он составлял 6,8 Н.

С другой стороны, трощеную нить готовили путем сложения шести коммерчески поставляемых пушистых нитей, состоявших из элементарных нитей из сложного полиэфира, причем линейная плотность каждой нити составляла 16,5 текс (комплексные нити поставлялись фирмой Toray и состояли из 48 элементарных нитей каждая), для сравнения с термостойкой извитой нитью согласно изобретению, выработанной вышеописанным способом. Трощеная нить имела общую линейную плотность 99 текс. Из нее вырабатывали перчатки тем же способом, как и в описанном выше случае, и способность таких вязаных перчаток защищать руки от порезов испытывали тем же способом, как и выше, и был получен показатель 3,5 Н. Из данных понятно, что способность перчаток согласно изобретению защищать руки от порезов выше, чем у сравниваемых с ними перчаток.

Так как рабочие перчатки, полученные при этом, были изготовлены из извитой нити согласно изобретению, они меньше распушивались по сравнению с перчатками, изготовленными из пряжи Kevlar®. Помимо этого, т.к. они были тонкими и высокоэластичными, рабочие, носившие их, легко могли обращаться с мелкими частями машин. В соответствии с этим такие перчатки предпочтительны, например, для рабочих, производящих сварку электронных частей или изготавливающих их в чистых цехах, а также для рабочих красильных цехов, красящих изделия из алюминия, части электрических и электронных приборов для домашнего пользования, части автомобилей и т.п., для обеспечения безопасной работы на таких производственных линиях и для защиты таких рабочих и рабочих красильных цехов от ожогов и повреждений инструментом и частями с острыми краями.

Пример 16

500 г той же нити, подвергнутой кручению при тех же условиях, что и в Примере 15, было намотано на алюминиевый патрон и обработано водой при высокой температуре и высоком давлении, причем температура составляла 180°С, в течение 10 мин. Затем нить охлаждали, обезвоживали и сушили. Далее ее вновь подвергали кручению в направлении, противоположном направлению кручения на этапе первичного кручения, до параметра крутки, равного нулю, используя Итальянскую крутильную машину, как и в Примере 15. Таким образом получали некрученую термостойкую извитую нить согласно изобретению. Ее относительное удлинение при растяжении составляло 18%. Так как она была равномерно термоусажена, то извитая нить была полностью равномерной.

Пример 17

500 г той же нити, подвергнутой кручению при тех же условиях, что и в Примере 15, было намотано на алюминиевый патрон и подвергнуто обработке горячим воздухом при температуре 250°С в сушилке для сушки горячим воздухом в течение 30 мин. После охлаждения на воздухе нить вновь подвергали кручению в направлении, противоположном направлению кручения на этапе первичного кручения, до параметра крутки, равного нулю, используя Итальянскую крутильную машину, как и в Примере 15. Таким образом получали некрученую термостойкую извитую нить согласно изобретению. Ее относительное удлинение при растяжении составляло 12%. В этом процессе, однако, передача тепла во внутренние слои нити, намотанной на патрон, было недостаточным, и нить не могла быть равномерно термофиксирована. В результате относительное удлинение при растяжении части нити, термофиксированной неравномерно, было низким, и извитость нити была неравномерной. Эта нить не была практически пригодной.

Однако проблема была решена путем снижения толщины слоя нити, намотанной на патрон, наполовину. Таким образом, если слой нити, намотанной на патрон, слишком толстый, то нить не может быть равномерно термофиксирована путем сухой тепловой обработки и ей не может быть придана равномерная извитость. Следовательно, когда извитую нить согласно изобретению изготавливают и подвергают сухой тепловой обработке, то желательно, чтобы слой нити, намотанный на патрон, не был бы слишком толстым.

Пример 18

Этот Пример предназначен для демонстрации непрерывного изготовления термостойкой извитой нити согласно изобретению с применением процесса ложной крутки. Более конкретно, устройство ложной крутки располагали в пространстве между зоной нагрева, имевшей длину 10 м, и зоной воздушного охлаждения, имевшей длину 5 м. Нить подвергали кручению до крутки 1760 1/м (это соответствует параметру крутки К 8258) и вводили в эту зону. Сначала нить термофиксировали в зоне нагрева, а затем раскручивали в зоне воздушного охлаждения. Исходной нитью была нить Kevlar® линейной плотности 22 текс из параарамидных волокон. Эта нить была такой же, как и нить, которую перерабатывали в Примере 1, за исключением того, что ее линейная плотность составляла 22 текс. Зону нагрева нагревали до температуры 300°С и скорость подачи нити составляла 10 м/мин. При определении ее физических свойств, термостойкая извитая нить, полученная при этом, обладала относительным удлинением при растяжении 12,5%, модулем упругости при растяжении 82,6%, линейной плотностью 22,9 текс и удельной разрывной нагрузкой 0,96 Н/текс.

Пример 19

Извитая нить из параарамидных волокон Kevlar®, полученная в Примере 18, обладала некоторым остаточным крутящим моментом. Для гашения остаточных крутящих моментов, извитые нити, отличавшиеся направлением крутящего момента S и Z, стращивали вместе для получения трощеной нити. Ее подавали в перчаточную вязальную машину класса 13 гейч фирмы Shima Precision Machinery для выработки бесшовных перчаток. Эти перчатки, отличавшиеся от перчаток, изготовленных из пряжи, обладали следующими преимуществами:

1) Они были эластичными и хорошо облегали руки рабочих, и не влияли на движения рук рабочих. В них рабочие могли легко выполнять их рабочие приемы.

2) Они мало распушивались и поэтому были предпочтительнее для работы в чистых цехах, где не допускается появление пыли.

Пример 20

Такую же комплексную нить из полипарафенилентерефталамидных волокон (коммерчески реализуемый продукт под названием Kevlar® фирмы Toray-DuPont), как и в Примере 1, подвергали кручению до значения крутки 640 1/м (это соответствовало параметру крутки К 8270) на кольцевой крутильной машине, затем наматывали на алюминиевый патрон и термофиксировали путем обработки паром при высокой температуре и высоком давлении, после чего раскручивали до параметра крутки, равного нулю, на кольцевой крутильной машине с получением термостойкой извитой нити согласно изобретению.

Температура при обработке паром при высокой температуре и высоком давлении составляла 200°С, а время обработки составляло 15 мин.

Примеры 21-24

Термостойкую извитую нить согласно изобретению вырабатывали тем же способом, что и в Примере 20. Вместо полипарафенилентерефталамидных волокон, использованных в Примере 20, в Примере 21 использовали высокоэластичные полипарафенилентерефталамидные волокна (коммерчески реализуемый продукт под названием Kevlar® 49 фирмы Toray-DuPont), в Примере 22 использовали сопарафенилен-3,4'-оксидифенилен-терефталамидные волокна (коммерчески реализуемый продукт под названием Technora® фирмы Teijin), в Примере 23 использовали волокна из голароматического сложного полиэфира (коммерчески реализуемый продукт под названием Vectran® фирмы Kuraray), а в Примере 24 использовали полибензобисоксазоловые волокна (коммерчески реализуемый продукт под названием Zylon® фирмы Toyobo). Как показано в Таблице 5, параметр крутки крученой нити в этих Примерах отличался от того же параметра в Примере 20.

Пример 25

Термостойкую извитую нить согласно изобретению вырабатывали тем же способом, что и в Примере 20. Однако в этом случае использовали нить, имевшую меньшую линейную плотность, 22,2 текс, чем в Примере 20, и количество кручений на единицу длины было увеличено до 1600 1/м (см. Таблицу 5).

В соответствии с этим подвергали кручению и раскручивали, используя крутильную машину двойного кручения (эта машина предпочтительнее для достижения большей крутки), в отличие от Примера 20, где использовали кольцевую крутильную машину.

Пример 26

Термостойкую извитую нить согласно изобретению вырабатывали тем же способом, что и в Примере 25. В этом Примере, однако, использовали нить из полиметафениленизофталамидных волокон (коммерчески реализуемый продукт под названием Nomex® фирмы DuPont), имевшую линейную плотность 22,2 текс, вместо полипарафенилентерефталамидных волокон, использовавшихся в Примере 25.

Физические свойства термостойкой извитой нити, полученной в Примерах 20-26, приведены в Таблице 5. В Таблице 5 приведены показатели прочности на разрыв, модуля при растяжении, температуры разложения, критического кислородного индекса и линейной плотности исходной нити, т.е. все физические показатели нити, не переработанной в извитую нить.

Из показаний испытаний, представленных в Таблице 5, видно, что относительное удлинение при растяжении (показывает степень извитости) всех извитых нитей, изготовленных в Примерах 20-26 из различных волокон, составляет 8,5% или больше. В частности, извитая нить из параарамидных волокон, полипарафенилентерефталамидных волокон, сопарафенилен-3,4'-оксидифенилентерефталамидных волокон, метаарамидных волокон, полиметафениленизофталамидных волокон и волокон из голароматического сложного полиэфира обладали высоким относительным удлинением при растяжении. Кроме того, относительное удлинение при растяжении извитой нити из метаарамидных волокон, полиметафениленизофталамидных волокон составляло 104,6%, и оно сравнимо с относительным удлинением при растяжении обычной извитой нити из волокон из сложного полиэфира.

Пример 27

Одну нить с линейной плотностью 22,2 текс из полиметафениленизофталамидных волокон (коммерчески реализуемый продукт под названием Kevlar® фирмы Toray-DuPont) подавали в кругловязальную машину, содержавшую 150 вязальных игл с диаметром игольницы 91 мм, и вязали трубку полотна (гладкое трикотажное полотно). Трикотажное полотно подвергали обработке насыщенным паром при температуре 200°С в течение 15 мин. Затем полотно охлаждали на воздухе и распускали с конца. Таким образом из распущенного полотна получали извитую нить с вязанной морфологией в ее памяти. Относительное удлинение при растяжении извитой нити составляло 35%, а модуль упругости при растяжении его составлял 56%.

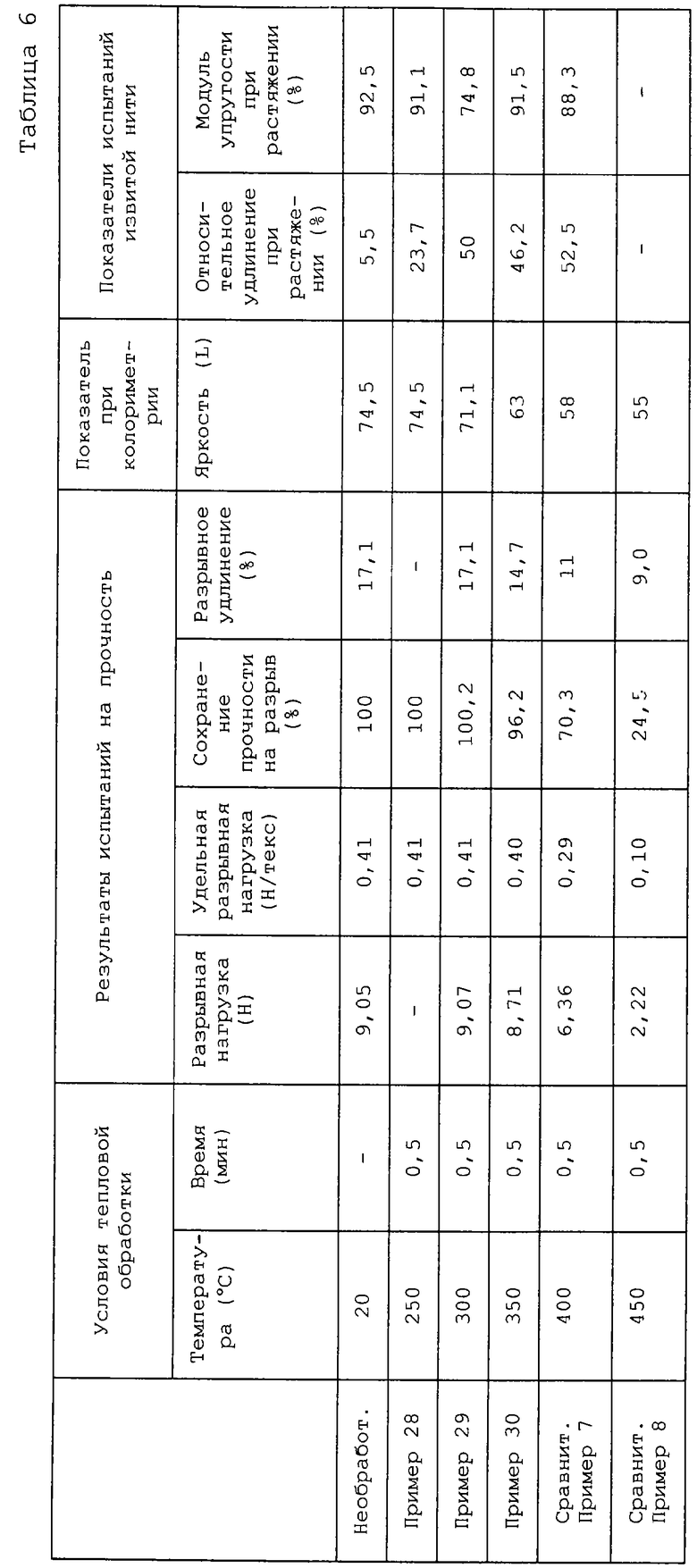

Пример 28