ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к отделению волокон целлюлозной массы от листовой целлюлозы и, более конкретно, к способу отделения волокон целлюлозы от мокрой листовой целлюлозы.

УРОВЕНЬ ТЕХНИКИ

Целлюлоза, полученная разными способами варки, обычно формуется в лист на прессе Фурдринье. Сначала жидкая целлюлозная масса помещается на пресс Фурдринье для отекания жидкости. Затем мокрый лист целлюлозы проходит через пресс и поступает в сушилку для удаления излишка влаги. В результате получается сухой лист целлюлозы, который обычно скатывается в большие роллы для хранения и транспортировки. Когда целлюлоза готовится к использованию, волокна целлюлозы должны быть отделены от листа и, предпочтительно, разделены на отдельные волокна. Перед разделением целлюлоза может быть обработана в водном растворе реагента, образующего поперечные связи. Такой раствор наносится на лист целлюлозы различными способами, но результатом обычно является то, что прошедший химическую обработку мокрый лист целлюлозы имеет консистенцию в пределах от 50% до 80%. Разделение химически обработанных волокон целлюлозы с консистенцией 50-80% также может осуществляться различными способами. Раньше листы целлюлозы сначала пропускались через бильные мельницы, и полученный продукт пропускался через дисковые взбивальные машины, штифтовые мельницы, вентиляторные или другие устройства для дальнейшего разделения целлюлозы на отдельные или разделенные волокна. Использовавшиеся ранее бильные мельницы обеспечивали плохое разделение волокон, которые нуждались в последующей обработке. Дополнительная обработка подразумевает дополнительные расходы на оборудование, персонал и электроэнергию, этим увеличивая стоимость разделения. Помимо этого прежние бильные мельницы имели очень высокий уровень шума.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Настоящее изобретение представляет способ отделения волокон целлюлозы от мокрого листа целлюлозы. Этот способ включает операции подачи листа целлюлозы в бильную мельницу, подачи потока воздуха в бильной мельницу в точке подачи воздуха, расположенной после места подачи листа целлюлозы, обработки листа целлюлозы в бильной мельнице для получения разделенных волокон, транспортировки разделенных волокон в потоке воздуха из бильной мельницы в месте выхода продукта, ориентированном под некоторым углом к упомянутой точке подачи воздуха в воздушный сепаратор волокон, и отделения упомянутых разделенных волокон от потока воздуха. В предпочтительном варианте осуществления этого способа лист целлюлозы подается в бильную мельницу со скоростью подачи от 7,6 до 91,5 м/мин. Бильная мельница также имеет дисковые насадки с окружной скоростью от 3658 до 6706 м/мин. Разделенные волокна предпочтительно транспортируются из бильной мельницы в воздушный сепаратор волокон вентилятором. Вентилятор и соответствующие каналы имеют такие размеры, чтобы обеспечивать скорость потока воздуха от 1829 до 3048 м/мин.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Вышеуказанные аспекты и многие из сопутствующий преимуществ настоящего изобретения можно будет легче оценить, когда они станут лучше понятны со ссылкой на последующие подробное описание изобретения, взятое вместе с прилагаемыми чертежами, на которых:

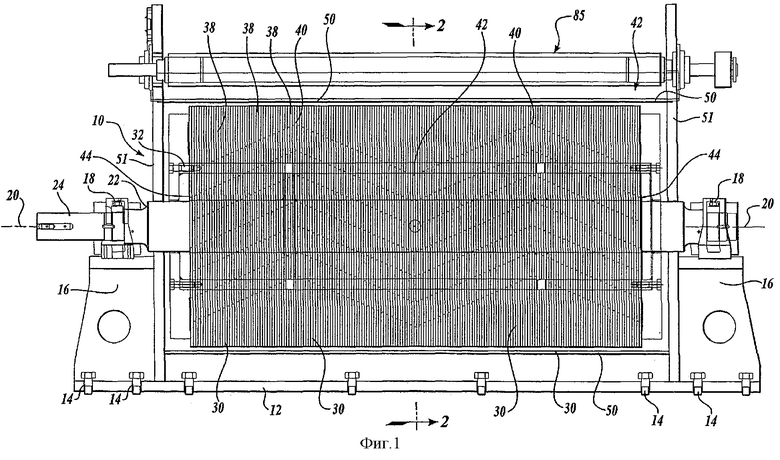

ФИГ.1 является вертикальной проекцией бильной мельницы настоящего изобретения, на которой показан ротор с некоторым количеством бил при снятом корпусе ротора, показанной по линии, аналогичной линии 1-1 на ФИГ.2, с непоказанным узлом измельчающего бруса;

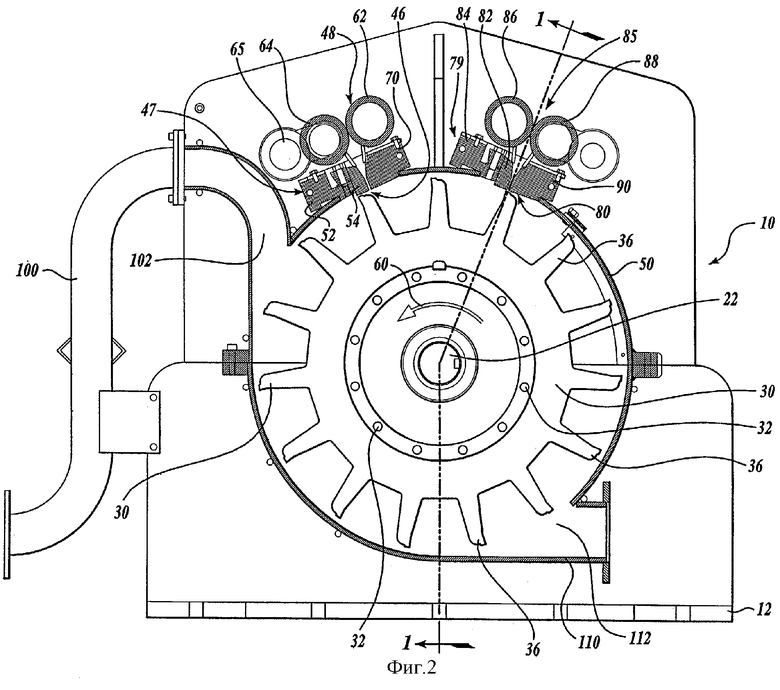

ФИГ.2 является видом в разрезе бильной мельницы, взятом по линии разреза 2-2 на ФИГ.1;

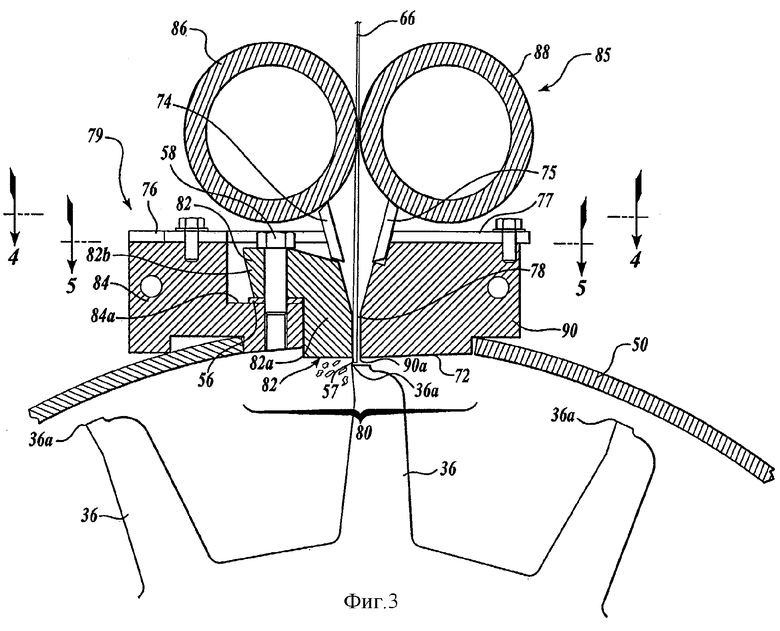

ФИГ.3 является увеличенным видом в разрезе измельчающего бруса, монтажных брусьев и подающих вальцов для подачи листа целлюлозы в бильную мельницу, показанную на ФИГ.2;

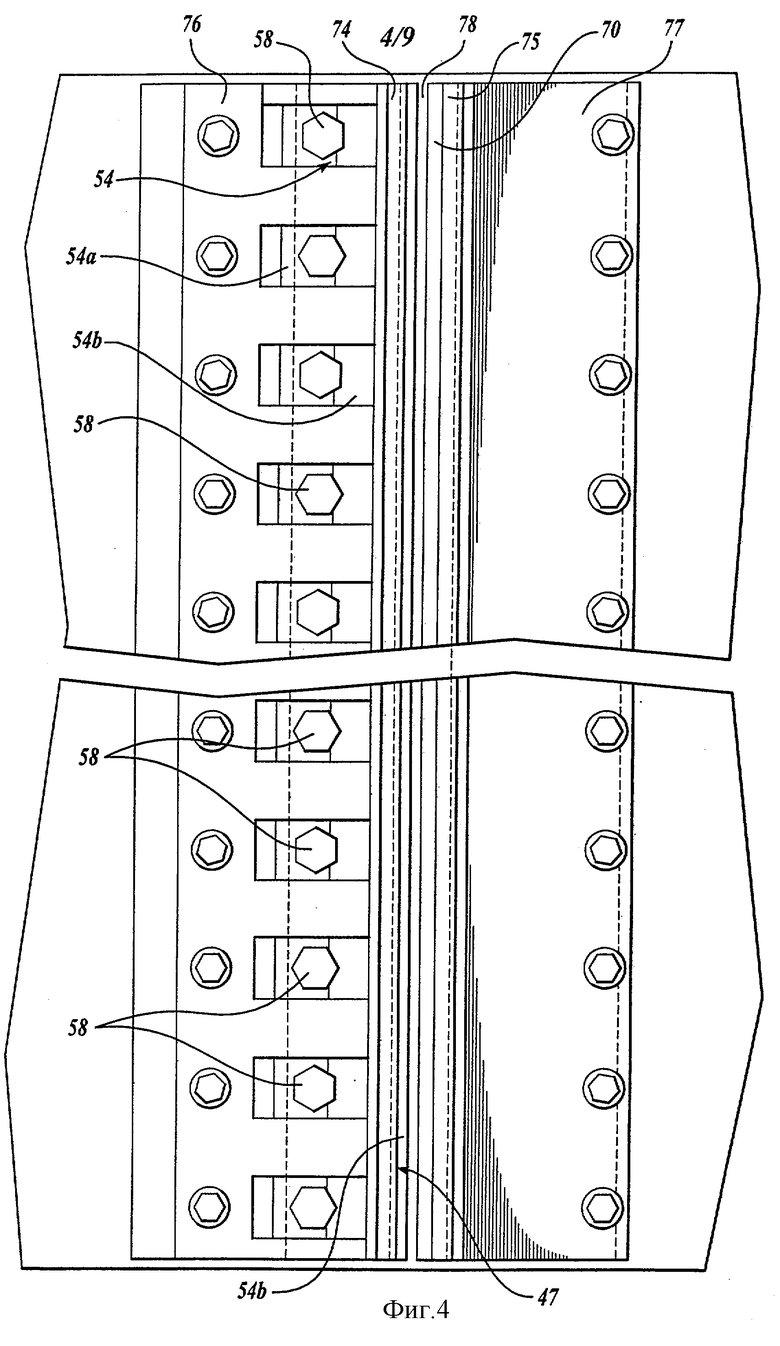

ФИГ.4 является видом в разрезе, взятом по линии разреза 4-4 на ФИГ.3, на котором показаны направляющие для листа, измельчающий брус и средства для их монтажа;

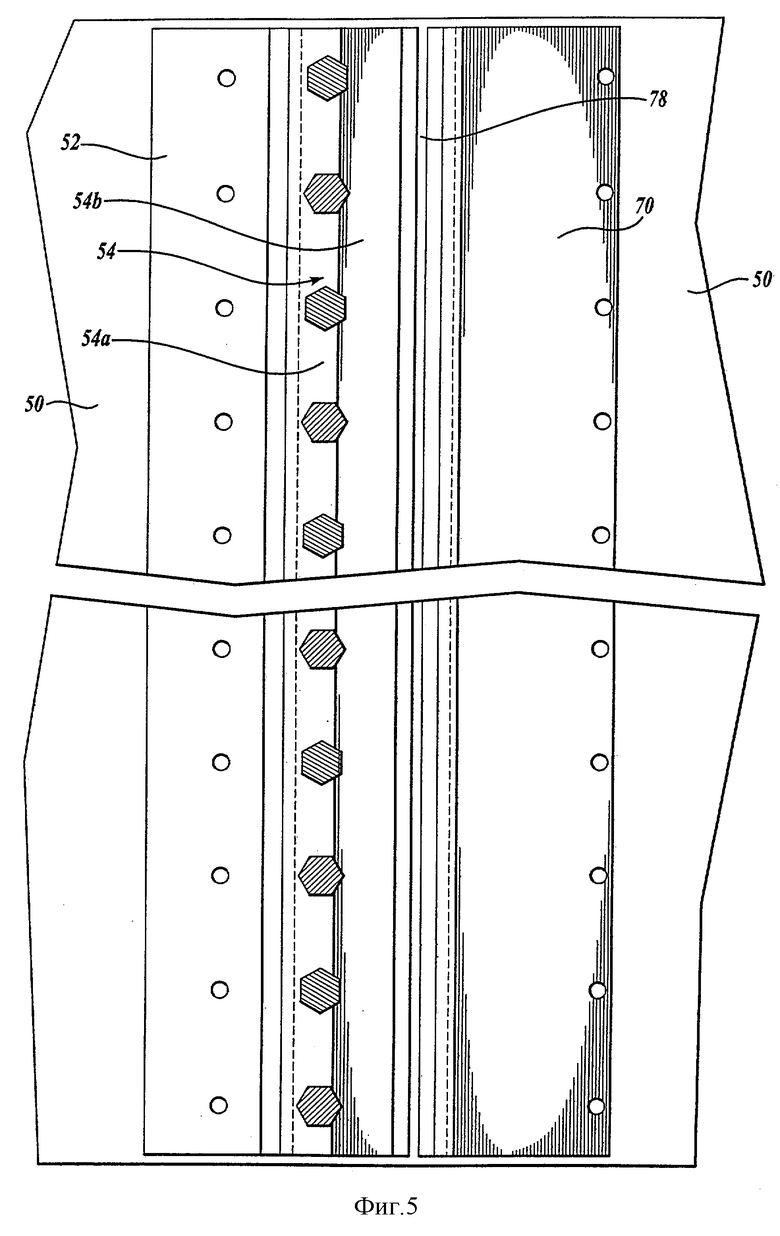

ФИГ.5 является видом в разрезе, аналогичном виду на ФИГ.4 и взятом по линии разреза 5-5 на ФИГ.3;

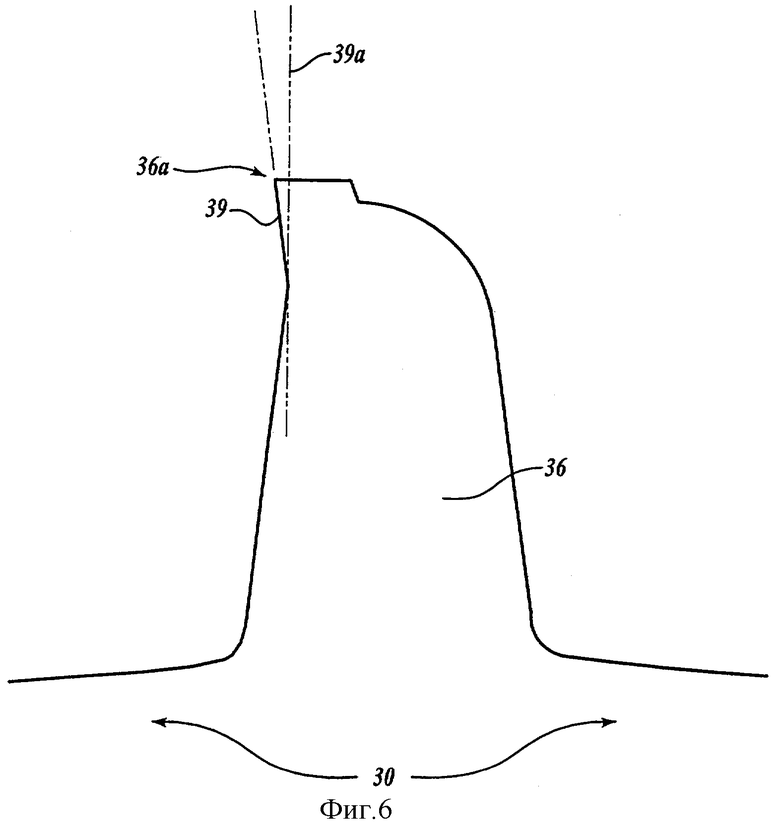

ФИГ.6 является увеличенной вертикальной проекцией одной бильной насадки с указанием угла между ее передней кромкой и радиусом ротора;

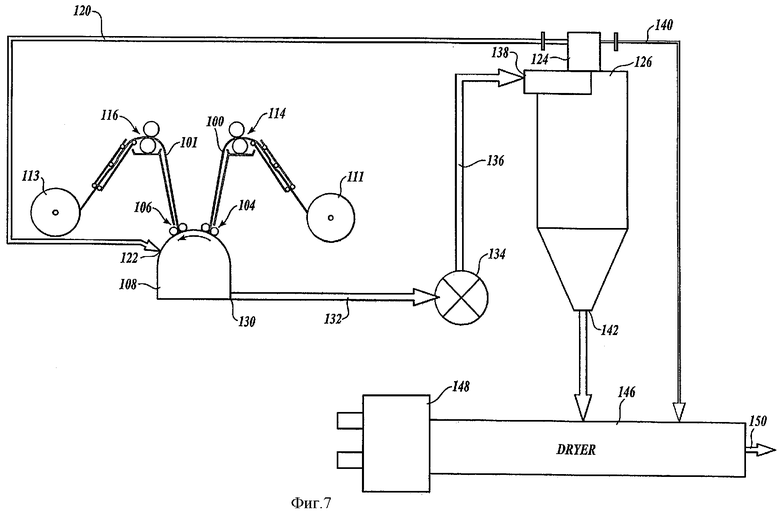

ФИГ.7 является блок-схемой нового способа отделения волокон целлюлозы от листа целлюлозы;

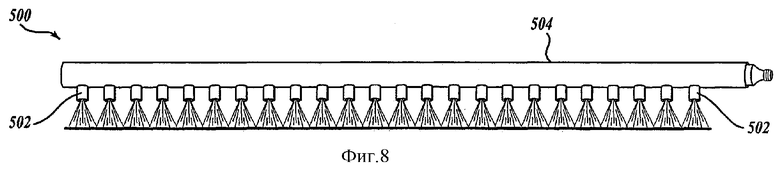

ФИГ.8 является перспективным видом распределительного устройства для жидкости, используемого в настоящем изобретении; и

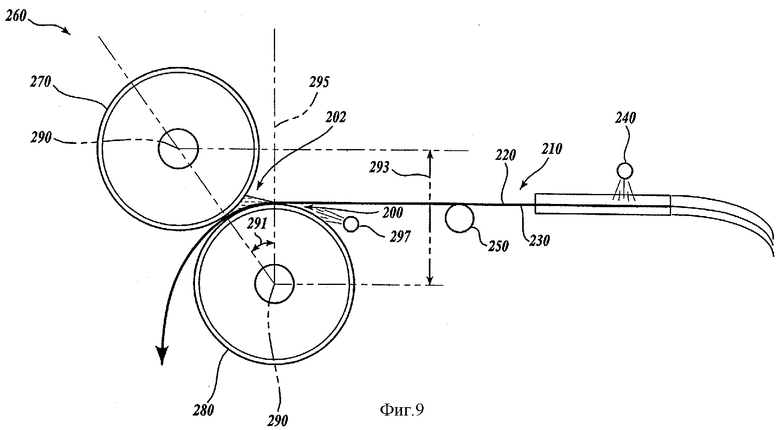

ФИГ.9 является схематическим представлением общего расположения горизонтального пресса со смещением, используемого в настоящем изобретении.

ПОДРОБНОЕ ОПИСАНИЕ ПРЕДПОЧТИТЕЛЬНОГО ВАРИАНТА ОСУЩЕСТВЛЕНИЯ

Со ссылкой на ФИГ.1 и ФИГ.2, бильная мельница 10 стоит на основании 12. Основание 12 может быть прикреплено к фундаменту или другому объекту несколькими крепежными элементами 14. Две опоры 16 для подшипников расположены на концах основания 12 по продольной линии. Два подшипника 18 установлены на опорах 16 и отцентрованы по продольной оси вращения 20. В Вал 22 ротора установлен с возможностью вращения в подшипниках 18. Вал 22 ротора имеет выступ 24 на одном его конце, на который может быть установлена приводная муфта.

Некоторое количество бильных сегментов 30 (показанных как диски на ФИГ.1) смонтированы на валу 22. Бильные сегменты прикреплены к валу и друг у другу обычными средствами, такими как некоторое количество болтов 32, проходящих через отверстия, расположенные по окружности. При необходимости била могут быть отделены от соседних бил проставками или могут быть помещены непосредственно рядом друг с другом. Могут использоваться и другие средства крепления бил к валу, например шпонки, или может использоваться восьмигранный вал ротора.

В данном варианте осуществления каждый бильный сегмент 30 имеет некоторое количество бильных насадок или лопаток 36, которые выступают радиально наружу от вала 22 бильной мельницы (Для иллюстрации на ФИГ.2 показан только один бильный сегмент). В соответствии с настоящим изобретением каждый из бильных сегментов 30 имеет от 12 до 24 лопаток, предпочтительно 15 лопаток, которые расположены на равном расстоянии друг от друга на периферии каждого из сегментов 30. Каждая из этих лопаток смещена по окружности от лопаток следующего соседнего била. Лопатки смещены так, что они образуют форму W или типа "елочки", если смотреть на них сбоку. Эта схема расположения "елочкой" показана смещенными штрихпунктирными линиями 38 на ФИГ.1. В предпочтительном варианте осуществления схема расположения "елочкой" выполнена так, что две верхние точки 40 являются ведущими кромками этой схемы в направлении вращения ротора (стрелка 60 на ФИГ.2). Смещены в направлении, противоположном направлению вращения, центральный желоб 42 и два крайних желоба 44 рядом с концами ротора. Верхние точки 40 расположены по направлению внутрь от концов ротора примерно на одну четверть общей длины, а центральный желоб 42 расположен в середине ротора. Схема расположения "елочкой" со смещением сводит к минимуму количестве бильных насадок, ударяющих по листу в отдельный момент времени, этим снижая шум. По желанию можно применить другие схемы расположения.

Со ссылкой на ФИГ.1-ФИГ.3 ротор и бильные сегменты 30 размещены в цилиндрическом корпусе 50, ограниченном на концах боковыми стенками 51. Диаметр корпуса немного превышает наружный диаметр бильных сегментов 30. В корпусе выполнена первая прорезь 80, расположенная в первом квадранте (верхний правый квадрант) корпуса. Прорезь 80 проходит в продольном направлении по корпусу, и ее длина равна длине ротора. Измельчающий брус 79 в сборе монтируется над прорезью 80 и также имеет длину, соответствующую длине прорези 80. Подающий валец 85 в сборе монтируется обычным образом в направлении от прорези 80 и узла измельчающего бруса 79.

Опора 84 измельчающего бруса расположена вне корпуса 50 и имеет часть, которая заходит в нижнюю по потоку сторону прорези 80. L-образный измельчающий брус 82 установлен с возможностью регулировки на опоре 84 измельчающего бруса. Измельчающий брус 82 имеет одно плечо 82а, которое заходит радиально в прорезь, и другое плечо 82b, которое проходит над плечом 84а опоры 84 измельчающего бруса. Плечо 82b измельчающего бруса отделено от плеча 84а проставками 56, используемыми для регулировки зазора между концами бильных лопаток и измельчающим брусом. Ведущая кромка 57 плеча 82а измельчающего бруса расположена на небольшом расстоянии по направлению внутрь от внутренней стенки корпуса 50 и также немного отстоит по направлению наружу от ведущей кромки концов 36а бильных лопаток 36. При вращении ротора против часовой стрелки, как показано стрелкой 60 на ФИГ.2, концы 36а бильных лопаток проходят в непосредственной близости к ведущей кромке 57 плеча 82b измельчающего бруса.

Два подающих вальца 86 и 88, образующих часть узла 85 подачи, смонтированы обычным образом в направлении наружу от прорези 80. Подающие вальцы 86 и 88 приводятся в действие обычным способом от приводного редуктора и двигателя. Подающие вальцы 86 и 88 ориентированы продольно над прорезью так, чтобы зазор между подающими вальцами был расположен непосредственно над отверстием 78 прорези и ведущей кромкой 57 плеча 82b измельчающего бруса. Лист 66 целлюлозы подается между подающими вальцами 86 и 88 в прорезь 80 сразу же перед ведущей кромкой 57 измельчающего бруса 82. Направляющая 90, являющаяся частью узла измельчающего бруса, проходит продольно вдоль прорези 80 до места расположения измельчающего бруса 82. Направляющая 90 прикреплена к наружной поверхности корпуса 50 обычным способом и имеет нижнюю наклонную поверхность 72, которая наклонена радиально внутрь от внутренней стенки корпуса по направлению движения листа целлюлозы. (Эта направляющая подробно описана в более раннем патенте США №5,560,553, выданном компании Weyerhaeuser Company.) Передняя кромка 90а направляющей 90 оканчивается на небольшом расстоянии в направлении радиально наружу до ведущей кромки 57 измельчающего бруса 82. Лист 66 целлюлозы подается между измельчающим брусом 82 и передней кромкой 90а направляющей 90. Направляющая 90 и ее наклонная внутренняя поверхность 72 препятствуют скоплению волокон перед ведущей кромкой 57 измельчающего бруса 82, отклоняя разделяющиеся волокна вниз.

Два направляющих бруса 74 и 75 смонтированы на узле 79 измельчающего бруса. Эти брусья расположены на каждой стороне листа 66 целлюлозы и направлены внутрь и друг к другу из-под соответственных подающих вальцов 86 и 88 в точку рядом с измельчающим брусом 82 и направляющей 90. Направляющие брусья установлены на монтажных фланцах 76 и 77, которые, в свою очередь, закреплены с помощью обычных крепежных элементов на верхней части опоры 84 измельчающего бруса и направляющей 70. Направляющие брусья 74 и 75 обеспечивают подачу листа 66 целлюлозы в зазор 78 между измельчающим брусом 82 и направляющей 70.

Снова со ссылкой на ФИГ.2 в предпочтительном варианте осуществления предусмотрена вторая прорезь 46 вместе с узлом 47 второго измельчающего бруса, который содержит второй измельчающий брус 54, монтажный брус 52 второго измельчающего бруса и вторую направляющую 70. Предусмотрен второй узел 48 подающих вальцов 62 и 64 для подачи второго листа целлюлозы (на ФИГ.2 не показан) через прорезь 46 в бильную мельницу. Второй узел 48 подающих вальцов и узел 47 измельчающего бруса расположены в квадранте ниже по потоку (верхней левый квадрант) от первого квадранта, в котором расположен узел 79 первого измельчающего бруса. Предпочтительно, первая и вторая прорези 80 и 46 расположены так, чтобы угол, который образуют листы целлюлозы относительно радиуса ротора, когда они подаются через прорези к узлам измельчающих брусов, меньше 45 градусов, более предпочтительно меньше 25 градусов и наиболее предпочтительно составляет примерно 22 градуса.

Снова со ссылкой на ФИГ.2 воздух подается в бильную мельницу по впускному каналу 100. Впускной канал проходит в воздухозабор 102, который имеет отверстие, проходящее продольно по всей длине корпуса 50. Воздухозабор 102 охватывает все расстояние насадок ротора. Воздухозабор 102 ориентирован так, чтобы пропускать воздух внутрь корпуса 50 касательно к внутренней поверхности корпуса 50. Это способствует циркуляции разделенных волокон через бильную мельницу к выпускному каналу 110, расположенному в четвертом квадранте бильной мельницы. Выпускной воздушный канал 110 имеет отверстие 112, которое ориентировано по касательной к корпусу бильной мельницы и проходит в продольном направлении по всей длине корпуса 50, имея равную протяженность с поперечной длиной отверстия 102 для впуска воздуха. Воздух и разделенные волокна таким образом вытягиваются из бильной мельницы через отверстие 112 в выпускной канал 110 вентилятором (не показан) для транспортировки продукта. Предпочтительно, чтобы воздухозабор 102 был расположен под углом меньше 90 градусов вниз по потоку от второй подающей прорези 46. Также предпочтительно, чтобы выпускной канал 110 был расположен под некоторым углом к отверстию для впуска воздуха, предпочтительно под углом порядка 90 градусов и более предпочтительно под углом от 90 до 180 градусов вниз по потоку от отверстия для впуска воздуха.

Со ссылкой на ФИГ.6 показана одна бильная лопатка 36 с ведущей кромкой 39. Ведущая кромка 39 проходит внутрь от конца 36а бильной лопатки. Ведущая кромка предпочтительно определяет угол с радиусом 39а ротора от -4 до 10 градусов и предпочтительно от 4 до 6 градусов, где положительный угол проходит в направлении вращения ротора.

Теперь со ссылкой на ФИГ.7 два листа 100 и 101 мокрой целлюлозы подаются через узлы 104 и 106, соответственно, подающих вальцов в первую и вторую прорези в бильной мельнице 108. Листы 100 и 101 взяты из роллов 111 и 113 и подаются через пропиточные устройства 114 и 116, соответственно. Эти пропиточные устройства содержат пару вращающихся в противоположные стороны вальцов, которые сжимают лист целлюлозы, одновременно подавая химический пропиточный раствор, такой как раствор реагента, образующего поперечные связи, который может быть нанесен обычным способом, но предпочтительно наносится способом, описанным ниже со ссылкой на ФИГ.8 и ФИГ.9. Раствор наносится на листы целлюлозы, взятые из роллов 111 и 113. В данном варианте осуществления пропиточный раствор содержит реагент, образующий поперечные связи между волокнами целлюлозы. Реагент, образующий поперечные связи, находится в водном растворе. При нагревании волокон и реагента, образующего поперечные связи, в оборудовании установки вниз по потоку происходит образование поперечных связей между волокнами, и образуются скрученные и петлеобразные крупные волокна.

Воздух подается из канала 120 во впускной отверстие 122 на бильной мельнице 108. В канал 120 воздух поступает из выпускного коллектора 124 сепаратора 126, в котором воздух и волокна разделяются. В данном варианте осуществления сепаратор 126 предпочтительно является циклонным. Воздух и волокна вытягиваются из выпускного отверстия 130 бильной мельницы 108. Воздух и волокна вытягиваются из бильной мельницы по каналу 132 вентиляторным блоком 134. Выход вентиляторного блока соединен с каналом 136, который, в свою очередь, заходит по касательной в верхнюю часть 138 циклонного сепаратора 126. Как и в предпочтительном варианте осуществления бильной мельницы, описанном выше, впускное отверстие 122 расположено вниз по потоку от подающих прорезей ниже узлов 104 и 106 подающих вальцов. Выпускное отверстие 130 предпочтительно расположено под углом от 90 до 180 градусов вниз по потоку от впускного отверстия 122.

Волокно отделяется от воздуха в нижней части циклона 126 обычным способом. Воздух выходит по спирали вверх в выпускной коллектор 124, откуда он возвращается в канал 120. Перепускной канал 140 также подсоединен к выпускному коллектору. Волокно падает из выпускного отверстия 142 циклона 126 и подается в сушилку 146. Горячий воздух подается в сушилку 146 от горелки 148. Перепускной канал 140 также проходит в сушилку 146. Высушенные разделенные волокна отбираются из выпускного отверстия 150 сушилки и далее обрабатываются в установке.

В данном предпочтительном варианте осуществления листы 100 и 101 целлюлозы подаются в бильную мельницу со скоростью подачи от 7,6 до 91,5 м/мин, более предпочтительно от 22,9 до 48,8 м/мин и наиболее предпочтительно примерно 30, 5 м/мин. Листы целлюлозы пропитываются в пропиточных устройствах 114 и 116 до консистенции примерно 50-80%, более предпочтительно 63-73% и наиболее предпочтительно примерно 68% в бильной мельнице 108. Концы бильных лопаток вращаются с окружной скоростью от 3658 до 6706 м/мин, более предпочтительно от 4572 до 5791 м/мин и наиболее предпочтительно примерно 5486 м/мин.

Воздух подается в бильную мельницу в массовом соотношении воздуха с волокном от примерно 2 до примерно 8 г воздуха на 1 г мокрого волокна, более предпочтительно от 3 до 6 г воздуха на 1 г мокрого волокна и наиболее предпочтительно примерно 4 г воздуха на 1 г мокрого волокна. Используемый вентилятор предпочтительно относится к типу с колесом для пропуска волокон. Окружная скорость конца лопастей вентилятора предпочтительно составляет примерно 4267-6705 м/мин, более предпочтительно примерно 5182-6096 м/мин и наиболее предпочтительно примерно 5791 м/мин. Каналы 120, 132 и 136 имеют такой размер, чтобы принимать поток воздуха со скоростью от 1829 до 3048 м/мин. Предпочтительно, чтобы объемный расход воздуха, подаваемого в бильную мельницу, составлял от 225 до 425 м3/мин, более предпочтительно от 270 до 382 м3/мин и наиболее предпочтительно примерно 326 м3/мин. Циклон рассчитан на обеспечение максимальной возможной скорости при сохранении КПД при удалении волокон из воздуха и подачи их в сушилку.

Предпочтительный способ нанесения реагента, образующего поперечные связи, на волокна целлюлозы перед их подачей в бильную мельницу в соответствии с настоящим изобретением показан на ФИГ.8 и Фиг.9. Со ссылкой на ФИГ.9 лист 210 волокон целлюлозы, на который наносится реагент, образующий поперечные связи, в соответствии с настоящим изобретением имеет первую сторону 220 и противоположную сторону 230. На показанном варианте осуществления первая сторона 220 является верхней стороной и вторая сторона 230 является нижней стороной. Лист 210 может быть взят из обычного ролла целлюлозы. Лист 210 волокон целлюлозы проходит распределительное устройство 240, расположенное на расстоянии примерно от 0,1 до 2,0 м от зоны контакта 202, образуемого между прессом и первой стороной 220. Расстояние, на котором расположено распределительное устройство 240 от зоны контакта между прессом и первой стороной 220, выбирается с учетом типа листа рыхлой целлюлозы, скорости подачи листа 210 волокон целлюлозы, количества реагента, образующего поперечные связи, которое будет нанесено на лист, количества реагента, образующего поперечные связи, которое распределительное устройство может нанести на лист, и времени выдержки реагента, образующего поперечные связи, перед прессованием. Например, при увеличении скорости подачи листа или увеличении количества наносимого реагента, образующего поперечные связи, необходимо увеличить расстояние между раздаточным устройством и зоной контакта. С увеличением количества реагента, образующего поперечные связи, которое будет нанесено на лист, расстояние между зоной контакта и распределительным устройством будет изменяться в зависимости от вида реагента, образующего поперечные связи, концентрации раствора, скорости подачи листа и скорости впитывания раствора листом рыхлой целлюлозы. Оптимизация этих переменных величин зависит от таких факторов, как тип листа рыхлой целлюлозы, скорости впитывания реагента, образующего поперечные связи листом целлюлозы, необходимого количества реагента, образующего поперечные связи, на волокне и желательным количеством реагента в мокрой объемной массе. Оптимальное количество реагента, наносимого на волокно, определяется степенью разделения волокон и желательным количеством реагента в мокрой объемной массе. Влияние на это может оказать тип раствора реагента, образующего поперечные связи, концентрация раствора реагента, количество реагента, наносимого головками распределительного устройства, прессовое усилие и общая степень разделения волокон. Оптимизация этих переменных величин может привести к необходимости создания ванны перед смещенным прессом для обеспечения полного проникания реагента, образующего поперечные связи, в лист рыхлой целлюлозы. Реагент, образующий поперечные связи, наносится с расходом, который соотнесен со скоростью подачи листа, что позволяет обеспечивать подачу одинакового количества реагента на лист при изменении скорости подачи листа.

Расположение распределительного устройства 240 должно быть выбрано так, чтобы обеспечить время для впитывания реагента, нанесенного распределительным устройством 240, в лист 210 и вытеснения воздуха, содержащегося в листе до того, как второе распределительное устройство начнет наносить реагент на нижнюю сторону 230. О впитывании реагента, образующего поперечные связи, листом 210 свидетельствует линия раздела "мокрый-сухой" перед тем, как лист достигнет ванны, образованной в зоне контакта между вальцом 270 и первой стороной 220. Ванной является объем реагента, образующего поперечные связи, который был выжат из листа при входе его в пресс. Размер и длина ванны зависит от количества реагента, наносимого на лист, скорости подачи листа и расстояния, на котором находятся распределительные устройства от зоны контакта со смещенным прессом.

Распределительное устройство 240 наносит реагент, образующий поперечные связи, на первую сторону 220 листа 210 волокон целлюлозы. Конструкция распределительного устройства 240 такова, что оно наносит реагент равномерно по всей ширине первой стороны 220 листа 210. Для достижения такого равномерного нанесения выбирается размер прорези для полива, форсунок или отверстий в распределительном устройстве, а также расстояния между ними. Кроме того, распределительное устройство должно обеспечивать нанесение необходимого количества реагента, образующего поперечные связи, на движущийся лист 210. Одним типом используемого распределительного устройства является распределитель для нанесения реагента поливом, который более подробно описан ниже. После распределительного устройства 240, расположенного в контакте с нижней стороной листа 210, находится направляющий валец 250, который поддерживает и распрямляет движущийся лист 210. Лист 210 с его первой стороной 220, обработанной реагентом, образующим поперечные связи, подается в пресс 260.

В варианте осуществления, показанном на ФИГ.9, прессом 260 является пресс с горизонтальным смещением, который содержит первый валец 270 и второй валец 280. Каждый из вальцов 270 и 280 имеет ось вращения 290. Вальцы имеют обычную конструкцию и могут иметь покрытие из нитрильного каучука. Ось вращения 290 вальца 270 смещена по горизонтали и вертикали от оси вращения 290 вальца 280. Угол 291 определяется вертикальной линией, проведенной через ось вращения одного вальца, и линией, соединяющей ось вращения двух вальцов. Угол 291 может составлять от примерно 5 до примерно 30 градусов. Оси вращения 290 вальцов 270 и 280 разделены в вертикальном направлении расстоянием 293. Расстояние 293 меньше суммы радиусов вальца 270 и вальца 280, включая покрытие из белого нитрильного каучука. Подобно этому расстояние, на котором эти оси вращения находятся друг от друга по горизонтали, меньше суммы радиусов этих вальцов. Величина угла 291 и величина вертикального и горизонтального смещения между вальцами могут меняться и выбраны так, чтобы обеспечивалась небольшая емкость 295 непосредственно перед точкой контакта между наружными поверхностями вальца 270 и вальца 280. Под емкостью подразумевается пространство в точке контакта между наружными поверхностями вальца 270 и вальца 280, где может скапливаться жидкость.

Вторая сторона 230 листа 210 соприкасается с поверхностью вальца 280 в зоне контакта 202 после зоны контакта 200. В соответствии со способами настоящего изобретения, из-за сочетания нагрузки, прилагаемой прессом 260, и количества реагента, образующего поперечные связи, наносимого распределительным устройством 240, в емкости 295 образуется ванна реагента, образующего поперечные связи. Без привязки к теории, считается, что наличие этой ванны реагента, образующего поперечные связи, в емкости 295 свидетельствует в высоком уровне нагрузки реагента и равномерном распределении реагента в листе 210, что может быть достигнуто способами и системами настоящего изобретения. В том случае, если в емкости 295 отсутствует реагент, необходимого высокого уровня нагрузки реагента и его равномерного распределения в листе волокон целлюлозы нельзя достичь в соответствии со способами и системами настоящего изобретения. После выхода листа 210 из горизонтального пресса 260 лист 210 подается на последующие этапы для дальнейшей обработки.

В конкретном варианте осуществления вторая сторона 230 листа 210 контактирует с реагентом, образующим поперечные связи, подаваемым вторым распределительным устройством 297, расположенным после распределительного устройства 240 и перед прессом 260. Распределительное устройство 297 направляет реагент, образующий поперечные связи, на лист или в зону контакта 200, где вторая сторона 260 листа 210 соприкасается с поверхностью вальца 280. Направление реагента, образующего поперечные связи, в зону контакта 200 должно отличаться от нанесения реагентов, образующих поперечные связи на поверхность вальца 280 или нанесения непосредственно на вторую сторону 230 листа 210 перед зоной контакта 200.

Когда реагент, образующий поперечные связи, наносится на сторону 230 листа 210, в зоне контакта между вальцом 280 и стороной 230 образуется ванна реагента, образующего поперечные связи. Ванной является объем реагента, образующего поперечные связи, который образуется в зоне контакта между вальцом 280 и стороной 230 в результате давления, прилагаемого к листу 210 в зоне контакта, и количества реагента, нанесенного на лист рыхлой целлюлозы. Без привязки к теории, для варианта осуществления, в котором используется горизонтальный пресс со смещенными вальцами, радиальное и вертикальное смещение вальцов 270 и 280 относительно друг друга выбирается так, чтобы часть листа 210, покрытая ванной, образовавшейся в зоне контакта 202 между вальцом 270 и верхней стороной 220 листа 210, не соответствовала по длине части листа 210, покрытой ванной реагента, образующего поперечные связи, образовавшейся в зоне контакта между вальцом 280 и стороной 230. В этой конфигурации газ, содержащийся в листе, вытесняется при нанесении реагента или может выходить из боковой стороны листа напротив соответствующей ванны, а не остается в листе. Когда первая и вторая ванны покрывают одну и ту же часть листа 210 на противоположных сторонах, газ может задерживаться в листе 210. Считается, что путем обеспечения выгода газа из листа вероятность полной пропитки листа увеличивается и возможность расслоения листа при выходе из пресса уменьшается.

Для обеспечения достаточной нагрузки на лист 210 после нанесения на него реагента, образующего поперечные связи, пресс способен прилагать нагрузку до 400 фунтов на кв.дюйм.

Распределительные устройства 240 и 297 могут иметь различные формы, такие как ролики или форсунки, и может быть использовано больше аппликаторов, чем эти два, описанные в настоящем документе. Со ссылкой на ФИГ.8 одним из конкретных вариантов осуществления распределительного устройства является устройство 500 для нанесения реагента поливом, рассчитанное для подачи реагента, образующего поперечные связи, через ряд форсунок 502, размещенных на равном расстоянии по всей длине трубчатого питателя 504. Размер и расстояние между форсунками определяется типом реагента, образующего поперечные связи, концентрацией раствора и количеством реагента, которое должно быть нанесено на один линейный фут листа волокон целлюлозы. Как было сказано выше, размер и расстояние выбираются так, чтобы питатель для нанесения поливом наносил реагент поперек всего листа, когда лист проходит под питателем. Равномерное нанесение реагента, образующего поперечные связи, на поверхность листа определяется путем отсутствия сухих полос или чрезмерно мокрых полос на листе сразу же после нанесения реагента. Для скоростей перемещения листа от примерно 7,62 до примерно 61 м/мин, питатель для нанесения реагента поливом должен быть способен наносить реагент таким образом, чтобы достигалось полное покрытие листа и проникновение. В качестве альтернативы форсункам, в трубчатом питателе 504 могут быть выполнены калиброванные отверстия. Примерами форсунок являются форсунки VeeJet, FloodJet, WashJet или UniJet от компании Spraying Systems Company, Wheaton, Illinois 60189.

Предпочтительно, примерно 60-85% от всего объема реагента, образующего поперечные связи, который должен быть нанесен на лист волокон целлюлозы, наносится распределительным устройством на верхнюю поверхность 220 листа, и остальная часть наносится вторым распределительным устройством 297. При определении количества реагента, образующего поперечные связи, которое будет наноситься соответствующими распределительными устройствами, необходимо учитывать размер ванны, которая образуется в соответственных зонах контакта. Могут использоваться дополнительные питатели для обеспечения пропитки реагентом и/или нанесения различных типов реагентов на лист целлюлозы.

Совокупный объем реагента, образующего поперечные связи, который может быть добавлен к листу волокон целлюлозы, отчасти основывается на необходимой консистенции листа после нанесения реагента. Типичные значения консистенции составляют от примерно 50% до примерно 80%, причем предпочтительная консистенция составляет примерно 68% для обеспечения оптимальной степени пропитки, разделения волокон и желательным количеством реагента в мокрой объемной массе. Системы и способ настоящего изобретения позволяют вводить реагент, образующий поперечные связи, в целлюлозу в количестве от примерно 1% до примерно 30% от сухой массы целлюлозы, но предпочтительно примерно 10%. Для обеспечения желательно высокого качества пропитки всего объема целлюлозы количество реагента, образующего поперечные связи, наносимого на лист целлюлозы, составляет примерно от 5 до 40% по массе. Возможное количество реагента в мокрой объемной массе, достигаемое настоящим изобретением, составляет примерно от 8 до 30 см3/г, но предпочтительно примерно 16-22 см3/г.

Установлено, что волокна целлюлозы, разделенные в соответствии с вышеописанным способом, имеют значительно более низкое содержание скруток или нераскрывшихся волокон, чем волокна, разделенные обычными способами, включая обработку разрыхлителем и дополнительным вентилятором перед подачей в сушильный аппарат. Разрыхленные волокна с поперечными связями, полученные в соответствии с настоящим изобретением, имеют содержание мокрых скруток по Пулмаку (Pulmac) меньше 0,5%, более предпочтительно меньше 0,1% и наиболее предпочтительно меньше 0,05%. Также разрыхленные волокна с поперечными связями, разделенные согласно настоящему изобретению, имеют содержание скруток по "двукратному акустическому испытанию" меньше 2% и предпочтительно 1%.

Целлюлозные волокна с поперечными связями, изготовленные из неразрыхленной целлюлозы и обработанные в соответствии с настоящим изобретением, имеют содержание скруток по "двукратному акустическому испытанию" меньше 14% и предпочтительно меньше 12% и содержание мокрых скруток по Пулмаку меньше 4% и предпочтительно меньше 2%.

ПРИМЕРЫ

Нижеприведенные примеры предназначены для иллюстрации настоящего изобретения и не предназначены для того, чтобы каким-то образом ограничить его объем.

В нижеприведенных примерах содержание скруток по "двукратному акустическому испытанию" проверялось следующим способом разделения сухой разрыхленной целлюлозы с поперечными связями на четыре отдельные фракции по размеру ячейки сит. Первой фракцией являются слоистые скрутки, и она определяется как материал, который был задержан ситом №5. Второй фракцией являются промежуточные скрутки, и она определяется как материал, задержанный ситом №8. Третьей фракцией являются менее крупные скрутки, и она определяется как материал, который был задержан ситом №12. Четвертой фракцией являются приемлемые или разделенные волокна, и она определяется как материал, который прошел через сита №5, 8 и 12, но был задержан ситом №60. Разделение осуществляется путем подачи звуковых волн, генерируемых громкоговорителем, которые прилагаются к взвешенной пробе рыхлой целлюлозы, помещенной на первое сито №5 рядом с верхом колонны, на самом верху которой расположен громкоговоритель. После заданного периода времени каждая фракция, задержанная на ситах №5, 8 и 12, удалялась из разделительной колонны и снова помещалась в сито №5 для второго акустического испытания. После заданного периода времени каждая фракция, задержанная на ситах №5, 8 и 12, удалялась из разделительной колонны и взвешивалась для определения массовой доли скруток, приемлемых/разделенных волокон и мелких частиц.

Количество мокрых скруток по Пулмаку определяется путем помещения разделенных волокон целлюлозы в воду для образования кашицы и последующей фильтрации этой кашицы через вращающуюся пластину с многочисленными прорезями шириной 0,010 дюйма. Материал, оставшийся на сите, смывается с испытательного устройства и измеряется на основе сухой массы для определения процентного содержания мокрых скруток по Пулмаку в волокне с поперечными связями.

ПРИМЕР 1

Обычный лист разрыхленной целлюлозы из хвойных пород деревьев обычным образом пропитывался реагентом, образующим поперечные связи, и подавался в обычную бильную мельницу со скоростью 30,5 м/мин. Мокрый лист имел консистенцию примерно 62%. В бильную мельницу воздух подавался после подающих прорезей рядом с горизонтальной плоскостью в точки выгрузки. Окружная скорость концов бил этой обычной бильной мельницы составляла примерно 2896 м/мин. Объемный расход воздуха, подаваемого в бильную мельницу, составлял примерно 127,5 м3/мин, и скорость выходящего воздуха составляла примерно 1453 м/мин. Волокно из бильной мельницы отделялось от потока воздуха в циклоне. Обычный вентилятор для перемещения воздуха был установлен после бильной мельницы и имел окружную скорость концов лопастей примерно 4267 м/мин. Материал затем направлялся через обычный разрыхлитель для дальнейшего разрыхления волокон, после которого был установлен второй вентилятор для продукта, который затем транспортировался в обычный сушильный аппарат. По результатам испытания продукта установлено, что он имел содержание мокрых скруток по Пулмаку порядка 0,6-0,8% и акустических скруток порядка 4-6%.

ПРИМЕР 2

Лист разрыхленной целлюлозы из хвойных пород деревьев пропитывался реагентом, образующим поперечные связи, с помощью оборудования, описанного выше со ссылкой на ФИГ.8 и ФИГ.9, и пропускался через бильную мельницу с ротором шевронного типа, раскрытого в настоящем документе. Целлюлоза подавалась со скоростью примерно 30,5 м/мин и сначала пропитывалась до консистенции примерно 68%. Окружная скорость концов бильных лопаток составляла примерно 5486 м/мин, и соотношение воздуха с волокном составляло примерно 4 г воздуха на 1 г мокрого волокна. Вентилятор работал с окружной скоростью примерно 5791 м/мин. Каналы имели такой размер, чтобы достичь скорости потока от 1829 до 3-048 м/мин. Материал отбирался непосредственно из циклона и проходит через сушильный аппарат первой ступени без помещения его в разрыхлитель или второй вентилятор для продукта. По результатам испытания продукта установлено, что он имел содержание мокрых скруток по Пулмаку меньше примерно 0,05% и акустических скруток 1-2%.

Хотя был проиллюстрирован и описан предпочтительный вариант настоящего изобретения, можно будет оценить, что в него могут быть внесены различные изменения без отхода от сути и объема настоящего изобретения.

Изобретение предназначено для использования в целлюлозно-бумажной промышленности при отделении волокон целлюлозной массы от листовой целлюлозы. Способ включает подачу листа целлюлозы в бильную мельницу, подачу потока воздуха в бильную мельницу в точке подачи воздуха, расположенной ниже по потоку от точки подачи целлюлозы, обработку листа целлюлозы в бильной мельнице для получения разделенных волокон, транспортировку разделенных волокон в потоке воздуха из бильной мельницы к точке выпуска, ориентированной под некоторым углом к упомянутой точке подачи воздуха, в сепаратор для отделения волокон от воздуха и отделение упомянутых разделенных волокон от потока воздуха. Способ дополнительно включает разрыхление упомянутых волокон после стадии обработки в бильной мельнице путем транспортировки волокон с помощью вентилятора и сушку разделенных волокон. Мокрый лист целлюлозы образуется путем пропитывания листа реагентом, образующим поперечные связи, перед подачей мокрого листа в бильную мельницу. Обеспечивается получение разделенных волокон, имеющих низкое содержание скруток. 16 з.п. ф-лы, 9 ил.

подачу листа целлюлозы в бильную мельницу;

подачу потока воздуха в бильную мельницу в точке подачи воздуха, расположенной ниже по потоку от точки подачи целлюлозы;

обработку листа целлюлозы в бильной мельнице для получения разделенных волокон;

транспортировку разделенных волокон в потоке воздуха из бильной мельницы к точке выпуска, ориентированной под некоторым углом к упомянутой точке подачи воздуха, в сепаратор для отделения волокон от воздуха, и

отделение упомянутых разделенных волокон от потока воздуха.

разрыхление упомянутых волокон после упомянутой стадии обработки в бильной мельнице путем транспортировки упомянутых волокон с помощью вентилятора, работающего с окружной скоростью концов лопастей от 4267 до 6705 м/мин.

| УСТРОЙСТВО ДЛЯ ИЗМЕЛЬЧЕНИЯ ЛИСТОВОГО ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2153546C2 |

| US 3596840 А, 03.08.1971 | |||

| US 3273807 А, 20.09.1966 | |||

| DE 1940953 A, 08.04.1971 | |||

| US 5560553 A, 01.10.1996. | |||

Авторы

Даты

2005-10-27—Публикация

2003-12-26—Подача