ОБЛАСТЬ ТЕХНИКИ

[0001] Настоящее изобретение относится к способам изготовления плиты или листа, содержащих повторно переработанные целлюлозосодержащие материалы, связующую композицию, содержащую микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов, и необязательно одну или более добавок.

[0002] Настоящее изобретение также относится к связующим композициям, содержащим микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов, и способам применения таких связующих композиций для получения плит и листов, содержащих повторно переработанные целлюлозосодержащие материалы, такие как повторно переработанная целлюлозная масса (например, старый гофрокартон) или брак бумажного производства, и/или промышленные отходы, или бумажный поток с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного получения и их комбинации, а также к композитам материалов, плитам, панелям, листам и строительным изделиям, изготовленным из таких переработанных целлюлозосодержащих материалов и связующих композиций.

[0003] Конечные продукты, полученные такими способами, обладают улучшенными физическими свойствами, включая улучшенный модуль упругости («МОЕ») и модуль разрыва («MOR») по сравнению с конечными продуктами, изготовленными без связующих композиций, содержащих микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов.

УРОВЕНЬ ТЕХНИКИ

[0004] Древесно-волокнистая плита средней плотности (от англ. medium-density fiberboard - МДФ) представляет собой композитный древесный материал, полученный из разделенной на волокна древесины лиственных и хвойных пород и других компонентов, таких как воски и смолы. Плиты МДФ являются универсальными композитными продуктами, используемыми во многих областях применения, например, при изготовлении мебели и компонентов мебели, а также строительных материалов для внутренней отделки.

[0005] Плиты МДФ форуют в панели путем воздействия высоких температур и давлений. Плиты МДФ плотнее фанеры, а также прочнее и плотнее древесно-стружечной плиты. Однако при разрезании МДФ в воздух выделяются частицы пыли и потенциально газообразный формальдегид, который обычно применяют в смолах, применяемых для связывания волокон в МДФ. Экологические проблемы, связанные с плитами МДФ, касаются связующих веществ, используемых при их изготовлении, которые, как отмечалось, обычно содержат формальдегид. Формальдегид способен выделяться в виде газа в течение многих лет, а нанесение покрытия на МДФ для предотвращения выхода формальдегида лишь блокирует проблему. МДФ-материалы обычно выбрасывают на свалку МДФ; таким образом, загрязняющие вещества могут продолжать вымываться из МДФ в течение многих лет, потенциально загрязняя грунтовые воды.

[0006] С другой стороны, вторичная переработка изделий, содержащих целлюлозную массу, таких как старый гофрокартон (ОСС), также становится проблемой для окружающей среды. Если возможно получение подходящих композиционных материалов из повторно переработанной целлюлозной массы или брака бумажного производства, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства, которые в совокупности называются «повторно переработанными целлюлозосодержащими материалами», для получения формуемых плитных и листовых материалов из таких повторно переработанных целлюлозосодержащих материалов и связующих композиций, содержащих микрофибриллированную целлюлозу и дисперсный неорганический материал, такой способ может обеспечить экономически эффективную и экологичную замену продуктам МДФ.

[0007] Способы получения микрофибриллированной целлюлозы, известные из предшествующего уровня техники, включают механическое измельчение путем рафинирования, измельчения, размола и гомогенизации, а также рафинирование, например, с помощью экструдера. Эти механические способы могут быть усовершенствованы с помощью химической или химико-ферментативной обработки в качестве предварительной стадии. Различные известные способы микрофибриллирования целлюлозных волокон обобщены в патенте США №6602994 В1, включая, например, гомогенизацию, паровой взрыв, повышение давления - сброс давления, ударное воздействие, измельчение, ультразвуковое воздействие, микроволновый взрыв, размалывание и их комбинации. В WO 2007/001229 описаны ферментативная обработка и, в качестве предпочтительного способа, окисление в присутствии переходного металла для превращения целлюлозных волокон в МФЦ. После стадии окисления материал измельчают механическим способом. Также можно применять комбинацию механической и химической обработки. Примерами подходящих химических веществ являются те, которые либо модифицируют целлюлозные волокна посредством химической реакции, или те, которые модифицируют целлюлозные волокна посредством, например, прививания или сорбции химических веществ на/в волокна.

[0008] Различные способы получения микрофибриллированной целлюлозы («МФЦ») известны в данной области техники. Некоторые способы и композиции, содержащие микрофибриллированную целлюлозу, полученную с помощью способов измельчения, описаны в WO-A-2010/131016. Husband, J. С, Svending, P., Skuse, D. R., Motsi, Т., Likitalo, M., Coles, A., FiberLean Technologies Ltd., 2015, «Композиция наполнителя для бумаги», международная заявка РСТ №WO-A-2010/131016. Было показано, что бумажные продукты, содержащие такую микрофибриллированную целлюлозу, проявляют превосходные свойства, такие как сопротивление продавливанию и прочность на разрыв бумаги. Способы, описанные в WO-A-2010/131016, также позволяют экономично получать микрофибриллированную целлюлозу.

[0009] В WO 2007/091942 А1 описан способ, в котором химическую целлюлозу сначала рафинируют, затем обрабатывают одним или более ферментами, разрушающими древесину, и, наконец, гомогенизируют с получением МФЦ в качестве конечного продукта. Концентрация целлюлозной массы должна предпочтительно составлять от 0,4 до 10%. Преимуществом считается предотвращение засорения в флюидизаторе высокого давления или гомогенизаторе.

[0010] В WO2010/131016 описан способ измельчения для получения микрофибриллированной целлюлозы с дисперсным неорганическим материалом или без него. Такой способ измельчения описан ниже. Согласно одному варианту реализации способа, изложенного в WO-A-2010/131016, содержание которого полностью включено в настоящий документ посредством ссылки, в указанном способе применяют механическое измельчение целлюлозных волокон для получения микрофибриллированной целлюлозы («МФЦ») экономически эффективным образом и в больших масштабах без необходимости предварительной обработки целлюлозы. В одном из вариантов реализации указанного способа применяют технологию измельчения в детриторе с перемешиванием мелющей среды, которая размельчает волокна до МФЦ путем перемешивания шариков измельчающих сред. В указанном способе в качестве диспергатора добавляют минерал, такой как карбонат кальция или каолин, что значительно снижает требуемую энергию. Husband, J. С, Svending, P., Skuse, D. R., Motsi, Т., Likitalo, M., Coles, A., FiberLean Technologies Ltd., 2015, «Композиция наполнителя для бумаги», патент США US 9127405 B2.

[0011] Мельница с перемешиванием мелющей среды состоит из вращающейся лопасти, которая передает кинетическую энергию небольшим шарикам измельчающих сред, которые измельчают содержимое посредством сочетания сдвиговых, сжимающих и ударных усилий. Можно применять разнообразные установки для измельчения для получения МФЦ по способам, описанным в настоящем документе, включая, например, башенную мельницу, мельницу для измельчения с сетчатым фильтром или детритор с перемешиванием мелющей среды.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

[0012] В соответствии с описанием, фигурами, примерами и формулой изобретения авторы настоящего изобретения обнаружили способы получения плит и листов, содержащих повторно переработанные целлюлозосодержащие материалы, связующую композицию, содержащую микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов, и необязательно одну или более добавок, а также применение плит и листов в различных плитах, панелях и строительных изделиях.

[0013] Настоящее изобретение основано на применении связующих композиций, содержащих микрофибриллированную целлюлозу и дисперсные неорганические материалы (иногда называемые в настоящем документе как «минералы»), во повторно переработанных целлюлозосодержащих материалах для получения плит и листов из таких переработанных целлюлозосодержащих материалов для последующего получения конечных продуктов, содержащих такие плиты и листы. Такие конечные продукты включают, например, мебель и компоненты мебели, включая столы, контейнеры для хранения, шкафы, модульные мебельные блоки, диваны, стулья, кресла и многие другие предметы мебели. Другие потенциальные области конечного применения включают внутренние строительные материалы, включая, например, потолочную плитку, стеновые плиты и изоляционные плиты.

[0014] Альтернативный аспект настоящего изобретения основан на применении связующих композиций, содержащих микрофибриллированную целлюлозу без дисперсных неорганических материалов (иногда называемых в настоящем документе как «минералы»), в повторно переработанных целлюлозосодержащих материалах для получения плит и листов из таких переработанных целлюлозосодержащих материалов для последующего получения конечных продуктов, содержащих такие плиты и листы. Такие конечные продукты включают, например, мебель и компоненты мебели, включая столы, контейнеры для хранения, шкафы, модульные мебельные блоки, диваны, стулья, кресла и многие другие предметы мебели. Другие потенциальные области конечного применения включают внутренние строительные материалы, включая, например, потолочную плитку, стеновые плиты и изоляционные плиты.

[0015] Преимуществом настоящего способа является производство плит и листов из повторно переработанных целлюлозосодержащих материалов, которые сами могут быть повторно переработаны по окончании их срока службы, тем самым обеспечивая замкнутый жизненный цикл для изделия, изготовленного из плит и листов согласно настоящему изобретению. Влияние на одни лишь свалки представляется огромным.

[0016] Согласно другому аспекту настоящего изобретения повторно переработанные целлюлозосодержащие материалы можно применять в производстве микрофибриллированной целлюлозы, используемой в связующих композициях, тем самым дополнительно достигая экологических целей утилизации переработанных целлюлозосодержащих материалов и получения конечных продуктов, которые также могут быть повторно переработаны.

[0017] Таким образом, микрофибриллированная целлюлоза, используемая в плитах и листах, полученных способом согласно настоящему изобретению, может быть изготовлена либо из повторно переработанных целлюлозосодержащих материалов, либо из первичной целлюлозной массы, содержащей, например, повторно переработанные целлюлозосодержащие материалы, беленую или небеленую лиственную, хвойную крафт-целлюлозу или сульфитную целлюлозу. В любом случае конечный продукт может быть произведен полностью пригодным к переработке способом.

[0018] Согласно дополнительному аспекту связующую композицию можно получить и применять в повторно переработанных целлюлозосодержащих материалах, содержащих переработанную целлюлозную массу или брак бумажного производства, и/или промышленные отходы, или бумажные потоки с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства, которые перерабатывают в плиты или листы для дальнейших конечных применений. Переработка может включать, например, компрессионное формование и прессование.

[0019] Согласно другому аспекту настоящего изобретения предпочтительные области конечного применения представляют собой производство целлюлозосодержащей плиты, листа и строительных изделий. Они включают изготовление мебели и компонентов мебели, а также строительных изделий различных типов, таких как потолочная плитка, стеновые плиты и изоляционные плиты.

[0020] Согласно одному варианту реализации аспектов и вариантов реализации настоящего изобретения плиты и листы могут быть сформированы в конструкционный компонент с помощью компрессионного формования. Конструктивный элемент может использоваться в мебели или в офисной конструкции. Примеры конструктивного элемента включают часть каркаса для дивана, стула или кресла, а примеры офисной конструкции включают стену рабочего места или доску объявлений. Другие примеры приведены в формуле изобретения и примерах, следующих за этим описанием.

[0021] Согласно одному варианту реализации аспектов и вариантов реализации настоящего изобретения микрофибриллированная целлюлоза может быть получена способами, известными в данной области техники, такими как механические способы, например, рафинирование, гомогенизация, измельчение, дефибрирование, или необязательно с помощью других химических или ферментативных методов.

[0022] Другой аспект настоящего изобретения представляет собой способ получения плиты или листа, содержащих повторно переработанные целлюлозосодержащие материалы, связующую композицию, содержащую микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов, и необязательно одну или более добавок, при этом указанный способ включает стадии:

(a) обеспечения или получения первой водной суспензии повторно переработанных целлюлозосодержащих материалов, при этом водную суспензию измельчают с концентрацией от 0,1 масс. %до 10 масс. %;

(b) обеспечения или получения второй водной суспензии микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов, при этом соотношение одного или более дисперсных неорганических материалов к микрофибриллированной целлюлозе составляет от примерно 99,5:0,5 до примерно 0,5:99,5, при этом микрофибриллированную целлюлозу получают из первичной целлюлозной массы или повторно переработанных целлюлозосодержащих материалов;

(c) смешивания первой водной суспензии переработанных целлюлозосодержащих материалов и второй водной суспензии микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов с концентрацией от 0,1 до 25 масс. % и добавления любых необязательных добавок, при этом смесь содержит от 0,5 масс. % до 25 масс. % или от 0,5 масс. % до 10 масс. % микрофибриллированной целлюлозы и один или более дисперсных неорганических материалов;

(d) закачивания смеси, полученной на стадии (с), в форму или формующее устройство подходящего размера, при этом форма или формующее устройство необязательно включает в себя пресс;

(е) обезвоживания и/или прессования и сушки плиты или листа, при этом плита или лист имеет повышенный модуль упругости и модуль разрыва по сравнению с плитой или листом, полученными сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0023] Дополнительный аспект настоящего изобретения представляет собой способ получения плиты или листа, содержащих повторно переработанные целлюлозосодержащие материалы, связующую композицию, содержащую микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов, и необязательно одну или более добавок, при этом указанный способ включает стадии:

(a) обеспечения или получения первой водной суспензии старого гофрокартона, при этом водную суспензию измельчают с концентрацией от 0,1 масс. % до 10 масс. % или водную суспензию измельчают с концентрацией от 0,5 масс. % до 5 масс. %;

(b) обеспечения или получения второй водной суспензии микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов, при этом соотношение одного или более дисперсных неорганических материалов к микрофибриллированной целлюлозе составляет от примерно 99,5:0,5 до примерно 0,5:99,5, при этом микрофибриллированную целлюлозу получают из первичной целлюлозной массы или переработанных целлюлозосодержащих материалов;

(c) смешивания первой водной суспензии переработанных целлюлозосодержащих материалов и второй водной суспензии микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов с концентрацией от 0,1 до 25 масс. % и добавления любых необязательных добавок, при этом смесь содержит от 0,5 масс. % до 25 масс. % микрофибриллированной целлюлозы и один или более дисперсных неорганических материалов; или суспензию повторно переработанных целлюлозосодержащих материалов и вторую водную суспензию микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов смешивают при концентрации от 0,5 до 10 масс. %

(d) закачивания смеси, полученной на стадии (с), в форму или формующее устройство подходящего размера, при этом форма или формующее устройство необязательно включает в себя пресс;

(e) обезвоживания и/или прессования и сушки плиты, при этом плита имеет повышенный модуль упругости и модуль разрыва по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0024] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения повторно переработанные целлюлозосодержащие материалы выбраны из группы, состоящей из повторно переработанной целлюлозной массы или брака бумажного получения, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства, или их комбинации.

[0025] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения повторно переработанные целлюлозосодержащие материалы представляют собой старый гофрокартон.

[0026] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения первую водную суспензию измельчают с концентрацией примерно 1, 2, 3 или 4 масс. %.

[0027] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения смесь, полученная на стадии (с), содержит примерно 0,5 масс. %, примерно 1 масс. %, примерно 2 масс. %, примерно 3 масс. %, примерно 4 масс. %, примерно 5 масс. %, примерно 6 масс. %, примерно 7 масс. %, примерно 8 масс. %, примерно 9 масс. %, примерно 10 масс. %, примерно 11 масс. %, примерно 12 масс. %, примерно 13 масс. %, примерно 14 масс. %, примерно 15 масс. %, примерно 16 масс. %, примерно 17 масс. %, примерно 18 масс. %, примерно 19 масс. %, примерно 20 масс. %, примерно 21 масс. %, примерно 22 масс. %, примерно 23 масс. %, примерно 24 масс. % или примерно 25 масс. % микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов.

[0028] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения микрофибриллированную целлюлозу добавляют в количестве 5-100 кг, предпочтительно 10-80 кг, более предпочтительно 15-70 кг и наиболее предпочтительно 15-50 кг в расчете на массу сухого вещества на тонну сухих твердых веществ целлюлозной массы.

[0029] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения микрофибриллированная целлюлоза и добавка представляют собой предварительную смесь микрофибриллированной целлюлозы, одного или более дисперсных неорганических материалов и упрочняющей добавки, которую добавляют в поток массы высокой концентрации бумагоделательной машины с концентрацией от 2 до 6%, более предпочтительно от 3 до 5% по массе.

[0030] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения измельчение можно осуществлять в размельчителе, рафинере или разбивателе, или с помощью других сопоставимых средств, известных в данной области техники.

[0031] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения измельчение проводят до достижения величины CSF повторно переработанных целлюлозосодержащих материалов примерно 20-700 CSF.

[0032] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения измельчение дополнительно включает обработку суспензии в дефлекере.

[0033] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения соотношение одного или более дисперсных неорганических материалов к микрофибриллированной целлюлозе составляет от примерно 80:20 до примерно 50:50.

[0034] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения соотношение одного или более дисперсных неорганических материалов к микрофибриллированной целлюлозе составляет примерно 80:20, примерно 85:15 или примерно 90:10, или примерно 91:9, или примерно 92:8, или примерно 93:7, или примерно 94:6, или примерно 95:5, или примерно 96:4, или примерно 97:3, или примерно 98:2, или примерно 99:1, или примерно 50:50.

[0035] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения количество дисперсных неорганических материалов и целлюлозной массы в смеси, подлежащей соизмельчению, может варьироваться в соотношении от примерно 99,5:0,5 до примерно 0,5:99,5 в расчете на массу сухого вещества дисперсных неорганических материалов и количество сухого волокна в целлюлозной массе.

[0036] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения композиция не содержит волокон слишком большого размера, чтобы проходить через сито BSS (в соответствии с BS 1796), имеющее номинальный размер отверстий 150 мкм, например, номинальный размер отверстий 125 мкм, 106 мкм, или 90 мкм, или 74 мкм, или 63 мкм, или 53 мкм, 45 мкм, или 38 мкм. Согласно одному варианту реализации водную суспензию пропускают через сито BSS с номинальным отверстием 125 мкм.

[0037] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения водные суспензии и суспензии микрофибриллированной целлюлозы и дисперсного неорганического материала и других необязательных добавок могут содержать диспергирующий агент, биоцид, суспендирующие добавки, соль(соли) и другие добавки, например, крахмал или карбоксиметилцеллюлозу, или полимеры, которые могут способствовать взаимодействию минеральных частиц и волокон во время или после измельчения.

[0038] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения можно необязательно применять упрочняющие агенты, такие как фиксирующий или амфотерный крахмал, хитин, гуаровая камедь, карбоксиметилцеллюлоза и любая их смесь. Примеры упрочняющих агентов включают картофельный крахмал для использования в мокрой части бумагоделательной машины (коммерчески доступен в компании Chemigate, наименование продукта: Raisamyl™ 50021). В данной области техники известны различные катионные пищевые крахмалы, например, крахмалы от компании Solam, такие как SOLBOND™, включая SOLBOND PC™ на основе картофеля, SOLBOND LC™ на основе гороха, SOLBOND WC™ на основе пшеницы, SOLBOND PWC™ на основе картофеля и пшеницы, SOLBOND SBC™ на основе картофеля и гороха и SOLBOND N™, растворимые в холодной воде катионные крахмалы. Другие крахмалы, которые можно применять, включают Maize Starch BP (немодифицированный нативный крахмал) и Pearl Dent Unmodified Starch. Другая форма катионного крахмала, известная в данной области техники, представляет собой катионный крахмал Excelcat 300™ получения компании SMS Corporation. Анионный крахмал, известный в данной области техники, представляет собой модифицированный кислотой кукурузный крахмал Anchor™ LR.

[0039] Фиксирующие агенты, известные в данной области техники, включают: CATIOFAST™ (159, 160, BP Liquid), FP, GM, PR 8154S, SF, VFH, VLH, VLW, VMP и VSH, которые можно приобрести у компании ВТС Chemical Distribution.

[0040] Упрочняющие добавки представляют собой химические вещества, которые улучшают прочность бумаги, например, прочность на сжатие, сопротивление продавливанию и прочность на разрыв при растяжении. Упрочняющие добавки действуют как связующие вещества для волокон и, таким образом, также увеличивают число соединений между волокнами.

[0041] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения можно необязательно применять упрочняющие агенты, например, один или более синтетических полимеров, выбранных из катионного полиакриламида (С-РАМ), глиоксалированного полиакриламида (G-PAM), амфотерного полиакриламида, полидиаллилдиметиламмоний хлорида (поли-DADMAC), полиакриламида (РААЕ), поливиниламина (PVAm), полиэтиленоксида (РЕО), полиэтиленимина (PEI) или смеси двух или более из этих полимеров.

[0042] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения синтетический полимер может представлять собой сополимер метакриламида или акриламида и по меньшей мере одного катионного мономера. Примером синтетического упрочняющего агента является Fb 46 (коммерчески доступен в компании Kemira, наименование продукта: Fennobond™ 46 (смола на основе катионного полиакриламида)).

[0043] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения добавка может представлять собой катионный, анионный, цвиттер-ионный или амфотерный коагулянт средней молекулярной массы или низкой молекулярной массы.

[0044] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения можно необязательно применять синтетическую упрочняющую добавку, имеющую среднюю молекулярную массу в диапазоне 100000-20000000 г/моль, обычно 300000-8000000 г/моль, более обычно 300000-1500000 г/моль.

[0045] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения упрочняющей агент добавляют в количестве 5-100 кг, предпочтительно 10-80 кг, более предпочтительно 15-70 кг и наиболее предпочтительно 15-50 кг в расчете на массу сухого вещества на тонну сухих твердых веществ целлюлозной массы.

[0046] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения катионный удерживающий полимер представляет собой катионный полиакриламид, имеющий среднюю молекулярную массу 4000000-18000000 Да, предпочтительно 4000000-12000000 Да, более предпочтительно 7000000-10000000 Да, и/или имеющий плотность заряда 0,2-2,5 мэкв/г, предпочтительно 0,5-1,5 мэкв/г, более предпочтительно 0,7-1,2 мэкв/г.

[0047] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения дисперсный неорганический материал может иметь такое распределение частиц по размерам, что по меньшей мере примерно 10% по массе, например, по меньшей мере примерно 20% по массе, например, по меньшей мере примерно 30% по массе, например, по меньшей мере примерно 40% по массе, например, по меньшей мере примерно 50% по массе, например, по меньшей мере примерно 60% по массе, например, по меньшей мере примерно 70% по массе, например, по меньшей мере примерно 80% по массе, например, по меньшей мере примерно 90% по массе, например, по меньшей мере примерно 95% по массе или, например, примерно 100% частиц имеют эквивалентный сферический диаметр (ЭСД) менее 2 мкм.

[0048] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения добавка может представлять собой микрочастицу, например, бентонит (коммерчески доступен в компании Kemira, наименование продукта: Altonit™ SF), диоксид кремния (коммерчески доступен в компании Kemira, наименование продукта: Fennosil™ 517). Другие бентониты, известные в данной области техники, включают CEDOSORB™ (Е43, М18, М2 и VR1) производства компании ВТС Chemical Distribution и HYDROCOL™ (BU, НВВ, ОС, ОМ2, OM@LS, ОМ6, OM6LS, ACK и SH) также производства компании ВТС Chemical Distribution.

[0049] Термин «микрочастица», используемый в настоящем описании, включает твердые нерастворимые в воде неорганические частицы наноразмера или микроразмера. Типичный средний диаметр частиц коллоидной микрочастицы составляет от 10-6 мм до 10-3 мм.

[0050] Микрочастица представляет собой неорганические коллоидные микрочастицы. Предпочтительно неорганическая коллоидная микрочастица представляет собой микрочастицу на основе диоксида кремния, природную силикатную микрочастицу, синтетическую силикатную микрочастицу или их смеси. Типичными природными силикатными микрочастицами являются, например, бентонит, гекторит, вермикулит, байделит, сапонит и сауконит. Типичными синтетическими силикатными микрочастицами являются, например, пирогенный или легированный диоксид кремния, силикагель и синтетические силикаты металлов, такие как силикаты типа Mg и Al.

[0051] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения микрочастица представляет собой микрочастицу на основе диоксида кремния, природную силикатную микрочастицу, такую как бентонит или гекторит, синтетическую силикатную микрочастицу или их смесь. Согласно другому варианту реализации микрочастица представляет собой микрочастицу на основе диоксида кремния или бентонит. Как правило, микрочастицу на основе диоксида кремния добавляют в количестве 0,1-4 кг, предпочтительно 0,2-2 кг, более предпочтительно 0,3-1,5 кг, еще более предпочтительно 0,33-1,5 кг, еще более предпочтительно 0,33-1 кг, наиболее предпочтительно 0,33-0,8 кг в расчете на массу сухого вещества на тонну сухих твердых веществ целлюлозной массы.

[0052] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения микрочастицу на основе диоксида кремния добавляют в количестве по меньшей мере 0,33 кг, предпочтительно 0,33-4 кг, более предпочтительно 0,33-2 кг и наиболее предпочтительно 0,33-1,5 кг в расчете на массу сухого вещества на тонну сухих твердых веществ целлюлозной массы.

[0053] Как правило, природную или синтетическую микрочастицу на основе силиката добавляют в количестве 0,1-10 кг, предпочтительно 1-8 кг, более предпочтительно 2-5 кг в расчете на массу сухого вещества на тонну сухих твердых веществ целлюлозной массы. [0054] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения дисперсный неорганический материал может иметь такое распределение частиц по размерам, измеренное с помощью прибора Malvern Mastersizer S, что по меньшей мере примерно 10 об. %, например, по меньшей мере примерно 20 об. %, например, по меньшей мере примерно 30 об .%, например, по меньшей мере примерно 40 об. %, например, по меньшей мере примерно 50 об. %, например, по меньшей мере примерно 60 об. %, например, по меньшей мере примерно 70 об. %, например, по меньшей мере примерно 80 об. %, например, по меньшей мере примерно 90 об. %, например, по меньшей мере примерно 95 об. % или, например, примерно 100 об. % частиц имеют эквивалентный сферический диаметр (ЭСД) менее 2 мкм.

[0055] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения рассеяние лазерного излучения можно осуществлять с помощью прибора Malvern Insitec.

[0056] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения дисперсный неорганический материал представляет собой карбонат щелочноземельного металла, например, карбонат кальция. Дисперсный неорганический материал может представлять собой измельченный карбонат кальция (GCC) или осажденный карбонат кальция (РСС), или смесь GCC и РСС. Согласно другому варианту реализации дисперсный неорганический материал представляет собой природный пластинчатый минерал, например, каолин. Дисперсный неорганический материал может представлять собой смесь каолина и карбоната кальция, например, смесь каолина и GCC, или смесь каолина и РСС, или смесь каолина, GCC и РСС.

[0057] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения по меньшей мере один или более дисперсных неорганических материалов выбраны из группы, состоящей из карбоната магния, доломита, гипса, галлуазита, комовой глины, метакаолина, полностью кальцинированного каолина, талька, слюды, перлита, диатомита, гидроксида магния, тригидрата алюминия или их комбинаций.

[0058] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения, аспектов настоящего изобретения некоторое количество или все из по меньшей мере одного дисперсного неорганического материала добавляют совместно с повторно переработанными целлюлозосодержащими материалами стадии (а).

[0059] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения водную суспензию микрофибриллированной целлюлозы обрабатывают для удаления по меньшей мере части или по существу всей воды с образованием частично высушенного или по существу полностью высушенного продукта. Например, по меньшей мере примерно 10 об. % воды в водной суспензии можно удалить из водной суспензии, например, можно удалить по меньшей мере примерно 20 об. % или по меньшей мере примерно 30 об. %, или по меньшей мере примерно 40 об. %, или по меньшей мере примерно 50 об. %, или по меньшей мере примерно 60 об %, или по меньшей мере примерно 70 об. %, или по меньшей мере примерно 80 об. %, или по меньшей мере примерно 90 об. %, или по меньшей мере примерно 100 об. % воды в водной суспензии. Можно применять любой подходящий способ удаления воды из водной суспензии, включая, например, посредством гравитационного или вакуумного обезвоживания с отжимом или без отжима, или посредством испарения, или посредством фильтрации, или путем комбинации этих способов. Частично высушенный или по существу полностью высушенный продукт содержит микрофибриллированную целлюлозу и дисперсный неорганический материал, и любые другие необязательные добавки, которые могли быть добавлены в водную суспензию перед сушкой. Частично высушенный или по существу полностью высушенный продукт может быть необязательно регидратирован и включен в состав плитных или листовых композиций и других бумажных изделий в соответствии с настоящим изобретением.

[0060] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения частично высушенная или по существу полностью высушенная микрофибриллированная целлюлоза и дисперсный неорганический материал можно получать в соответствии с патентом США №10435482, содержание которого полностью включено в настоящий документ посредством ссылки. Водную суспензию микрофибриллированной целлюлозы и дисперсного неорганического материала и необязательных добавок можно получать по способам, описанным в настоящем документе, и затем обезвоживать посредством одного или более методов, включая, например, обезвоживание с помощью ленточного пресса или автоматизированного ленточного пресса высокого давления, или центрифуги, камерного фильтр-пресса, шнекового пресса или ротационного пресса с получением обезвоженной композиции микрофибриллированной целлюлозы и дисперсного неорганического материала, и необязательных добавок, при этом обезвоженную композицию затем сушат с помощью одного или более из сушилки с псевдоожиженным слоем, микроволновой или радиочастотной сушилки, или мельницы или сушилки с прососом горячего воздуха, секционной мельницы или многороторной секционной мельницы, или посредством лиофильной сушки с получением высушенной или частично высушенной микрофибриллированной целлюлозы и дисперсного неорганического материала и необязательных добавок, которые затем могут быть повторно диспергированы посредством методов, известных в данной области техники.

[0061] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения микрочастицы можно применять для улучшения обезвоживающих свойств целлюлозных масс. Назначение микрочастиц, как полагают, включает высвобождение воды из полиэлектролитных мостиков, что вызывает их сжатие, и функционирование в качестве звена в мостиках, которые содержат макромолекулы, адсорбированные на различных волокнах или мелкодисперсных частицах. Эти эффекты создают более легкодоступные пути, по которым вода обтекает вокруг волокон. Тенденция микрочастиц увеличивать удержание за первый проход имеет склонность положительно влиять на начальные скорости обезвоживания.

[0062] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения композицию высушенной или частично высушенной микрофибриллированной целлюлозы и дисперсного неорганического материала и композицию необязательных добавок можно повторно диспергировать в соответствии со способами, изложенными в WO 2018/193314, содержание которого полностью включено в настоящий документ посредством ссылки.

[0063] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения повторное диспергирование композиции обезвоженной, частично высушенной или по существу полностью высушенной микрофибриллированной целлюлозы и дисперсного неорганического материала и необязательных добавок можно осуществлять путем добавления некоторого количества подходящей диспергирующей жидкости в резервуар, имеющий по меньшей мере первое и второе входное отверстие и выходное отверстие, при этом резервуар дополнительно включает в себя смеситель и насос, присоединенный к выходному отверстию; (b) добавление некоторого количества обезвоженной, частично высушенной или по существу полностью высушенной микрофибриллированной целлюлозы в резервуар через первое входное отверстие в достаточном количестве для получения жидкой композиции микрофибриллированной целлюлозы и композиции дисперсного неорганического материала, и необязательной добавки с требуемой концентрацией твердых частиц от 0,5 до 5% волокнистых твердых веществ; смешивание диспергирующей жидкости и обезвоженной, частично высушенной или по существу полностью высушенной микрофибриллированной целлюлозы в резервуаре с мешалкой для частичного деагломерирования и повторного диспергирования микрофибриллированной целлюлозы с образованием текучей суспензии; закачивание текучей суспензии при помощи насоса во входное отверстие проточной ячейки, при этом проточная ячейка включает в себя последовательно подключенные рециркуляционный контур и один или более зондов для ультразвуковой обработки, и по меньшей мере

первое и второе выходное отверстие, при этом второе выходное отверстие проточной ячейки соединено со вторым входным отверстием резервуара, что обеспечивает непрерывный рециркуляционный контур, обеспечивающий непрерывное приложение ультразвуковой энергии к суспензии в течение требуемого периода времени и/или суммарной энергии, при этом проточная ячейка включает в себя регулируемый клапан при втором выходном отверстии для создания противодавления рециркулированной суспензии, при этом дополнительно жидкую композицию, содержащую микрофибриллированную целлюлозу, полученную на стадии (с), непрерывно рециркулируют через рециркуляционный контур при рабочем давлении от 0 до 4 бар и при температуре от 20°С до 50°С; (е) непрерывная подача ультразвуковой энергии в суспензию от 200 до 10000 кВтч/т с помощью зонда для ультразвуковой обработки в диапазоне частот от 19 до 100 кГц и с амплитудой до 60%, до 100% или до 200% от физических пределов ультразвукового устройства, используемого в течение от 1 до 120 минут; (f) сбор повторно диспергированной суспензии, содержащей микрофибриллированную целлюлозу с улучшенными прочностью на разрыв и/или вязкостными свойствами, из первого выходного отверстия проточной ячейки в подходящем резервуаре для выдерживания.

[0064] Согласно дополнительному аспекту настоящего изобретения плиту или лист формируют в конструктивный элемент с помощью компрессионного формования; при этом конструкционный компонент применяют в мебели или в офисной конструкции.

[0065] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения конструктивный элемент является частью каркаса для дивана, стула или кресла.

[0066] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения конструктивный элемент представляет собой стол, контейнер для хранения, шкаф или модульный мебельный блок.

[0067] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет улучшенную прочность, позволяющую использование крепежных элементов.

[0068] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист представляют собой потолочную плитку, стеновую плиту или изоляционную плиту.

[0069] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист могут быть многослойной структурой или слоистой плитой или листом.

[0070] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плиту или лист изготавливают с помощью одной или более добавок.

[0071] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения добавка представляет собой удерживающую добавку, обезвоживающую добавку, формующую добавку, проклеивающую добавку или выравнивающую добавку.

[0072] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения удерживающая добавка выбрана из катионных полимеров с плотностью заряда от средней до высокой и очень высокой молекулярной массой (например, PerForm™ РС930 производства компании Solenis, Уилмингтон, штат Делавэр, США).

[0073] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения формующая добавка выбрана из диспергирующего агента, который является анионным или неионным (например, полиэтиленоксид, анионный полиакриламид).

[0074] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения проклеивающая добавка выбрана из проклеивающих агентов для бумаги (модифицированный крахмал или другие гидроколлоиды для поверхностной проклейки; алкилянтарный ангидрид, алкилкетеновый димер и канифоль для внутренней проклейки). Примерами проклеивающих агентов, известных в данной области техники, являются: SAB™ (18 и 18/50, которые представляют собой хлорид полиалюминия (РАС), рН-нейтральный проклеивающий агент для бумаги и хлорид полиалюминия (РАС), рН-кислотный проклеивающий агент для бумаги, соответственно, производства компании ADITYA BIRLA Chemicals. Другие доступные проклеивающие агенты включают BASOPLAST™ (250D, 270D, 285S, 420G, 450G, 88 Conc.и 90 Conc.), которые можно приобрести у компании BASF. Также доступны FENNOSIZE™ (AS, G, KD и RS) производства компании Kemira Oyj и HERCON™ WI 155 производства компании Solenis (Уилмингтон, штат Делавэр, США).

[0075] Другие добавки, известные в данной области техники, представляют собой: микрополимеры анионного полиакриламида, продаваемые под торговой маркой FENNOPOL™ 8635, деаэраторы и пеноподавляющие агенты, доступные под торговой маркой FENNOTECH™ в компании Kemira Oyj, и многокомпонентные удерживающие системы, содержащие технологии FennoPol™ (катионные полиакриламиды), FennoSil™ (анионный микро- или линейный полимеракриламид), FennoLite™ (бентонит) и FennoSil™ (кремнезоль) производства компании Kemira Oyj.

[0076] Наконец, некоторые дополнительные добавки могут содержать коллоидный диоксид кремния, доступный под торговой маркой LEVASIL™ RD2180 в компании Akzo Nobel, и коагулянт, доступный под торговой маркой NALCO™ 74528 в компании Nalco.

[0077] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения лист или плита могут содержать выравнивающую добавку.

[0078] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист представляют собой пенопласт, полученный с помощью одной или более добавок. Примером добавки является вспученный перлит. Дополнительная добавка агента представляет собой вспенивающий агент, такой как лаурилсульфат натрия или пекарский порошок.

[0079] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет увеличенный по меньшей мере на 5% модуль упругости и/или увеличенный по меньшей мере на 5%модуль разрыва по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0080] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет увеличенный по меньшей мере на 10%модуль упругости и/или увеличенный по меньшей мере на 10% модуль разрыва по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0081] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет увеличенный по меньшей мере на 15% модуль упругости и/или увеличенный по меньшей мере на 15% модуль разрыва по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0082] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет увеличенный по меньшей мере на 20% модуль упругости и/или увеличенный по меньшей мере на 20% модуль разрыва по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0083] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет увеличенный модуль упругости по меньшей мере на 25% и/или увеличенный модуль разрыва по меньшей мере на 25% по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0084] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет увеличенный модуль упругости по меньшей мере на 30% и/или увеличенный модуль разрыва по меньшей мере на 30% по сравнению с плитой, полученной сопоставимым способом в отсутствие микрофибриллированной целлюлозы.

[0085] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения микрофибриллированная целлюлоза имеет крутизну волокон от примерно 20 до примерно 50. Согласно другому варианту реализации диапазон крутизны волокон составляет от примерно 25 до примерно 45. Согласно дополнительному варианту реализации диапазон крутизны волокон составляет от примерно 30 до примерно 40.

[0086] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет толщину от 1 до 25 мм.

[0087] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет толщину от 2 до 5 мм.

[0088] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет толщину от 3 до 4 мм.

[0089] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет толщину от 5 до 10 мм.

[0090] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет толщину от 10 до 15 мм.

[0091] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения плита или лист имеет толщину от 20 до 25 мм.

[0092] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения добавка представляет собой крахмал или карбоксиметилцеллюлозу.

[0093] Согласно одному варианту реализации предшествующих аспектов и вариантов реализации настоящего изобретения добавка представляет собой канифоль.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0094] Для более полного понимания принципов, раскрытых в настоящем документе, и их преимуществ делается отсылка к следующим описаниям в совокупности с прилагаемыми графическими материалами, на которых:

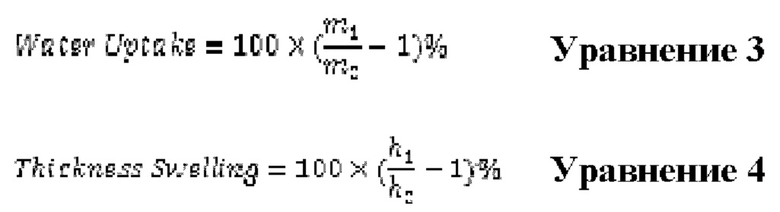

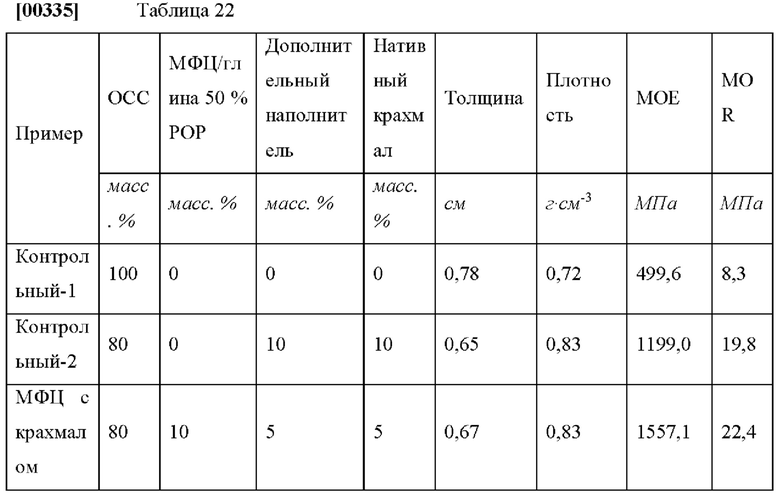

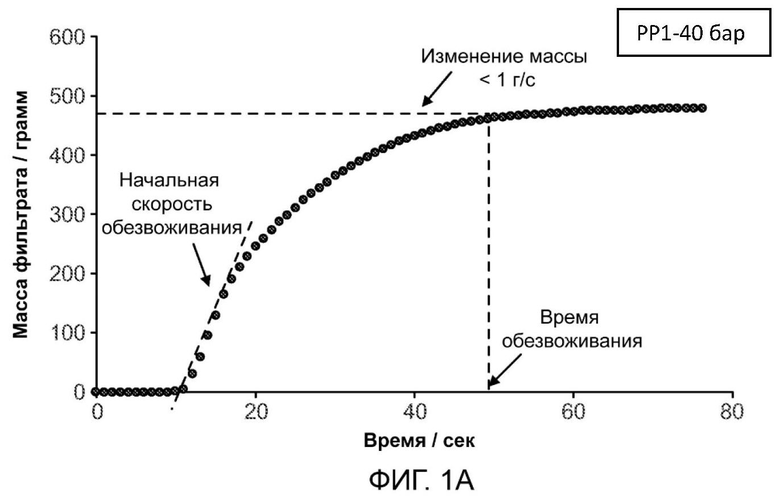

[0095] Фиг. 1А и 1В представляют собой графики изменения массы фильтрата с течением времени (Фиг. 1А) и изменения содержания воды в плите с течением времени (Фиг. 1В).

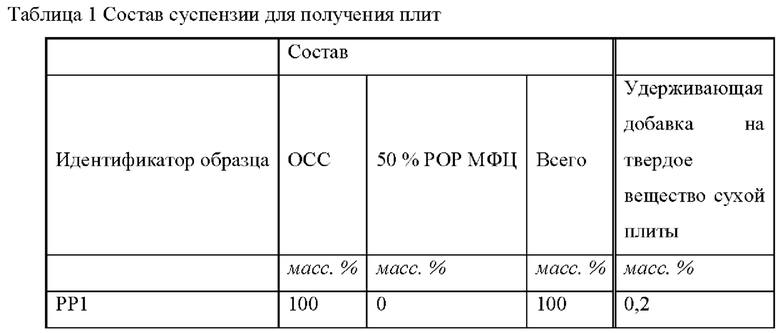

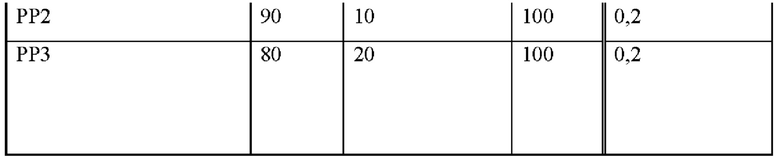

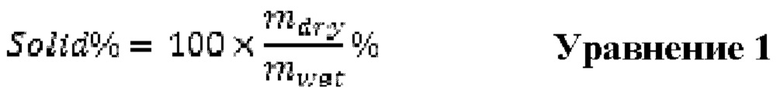

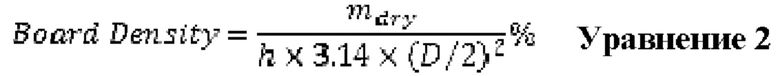

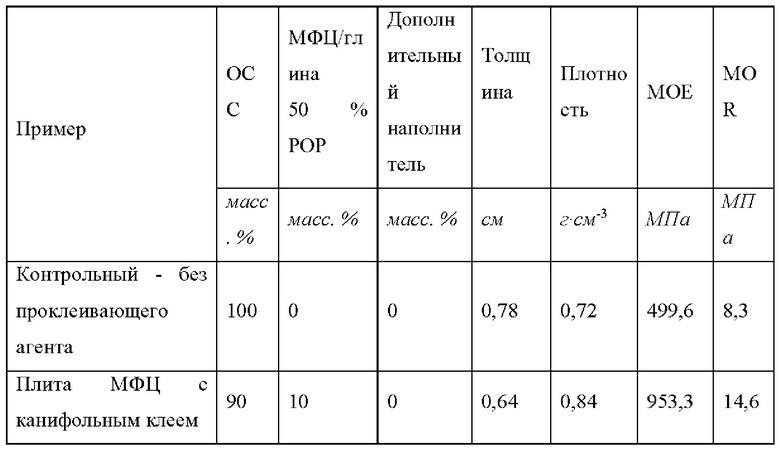

[0096] Фиг. 2А-С. На Фиг. 2 приведены оптические изображения плит, полученных с помощью поршневого пресса при давлении 100 бар; (Фиг. 2А) сторона фильтроткани, (Фиг. 2 В) сторона поршня и (Фиг. 2С) поперечный разрез.

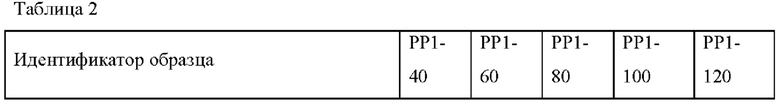

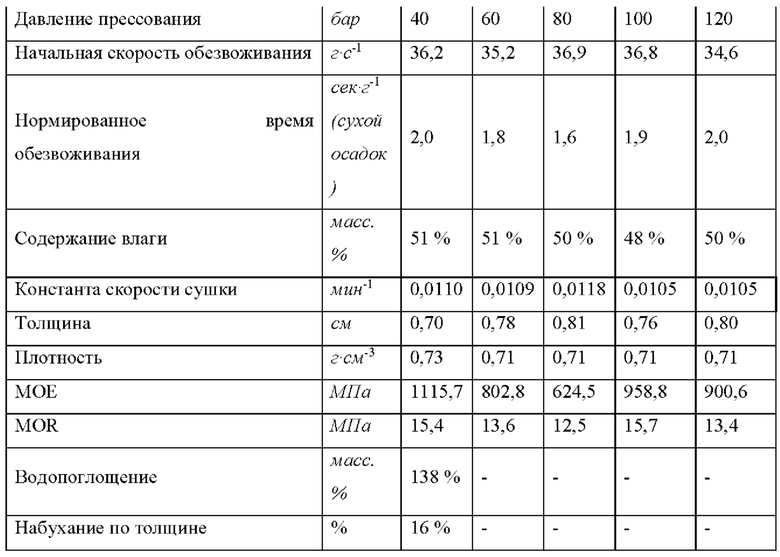

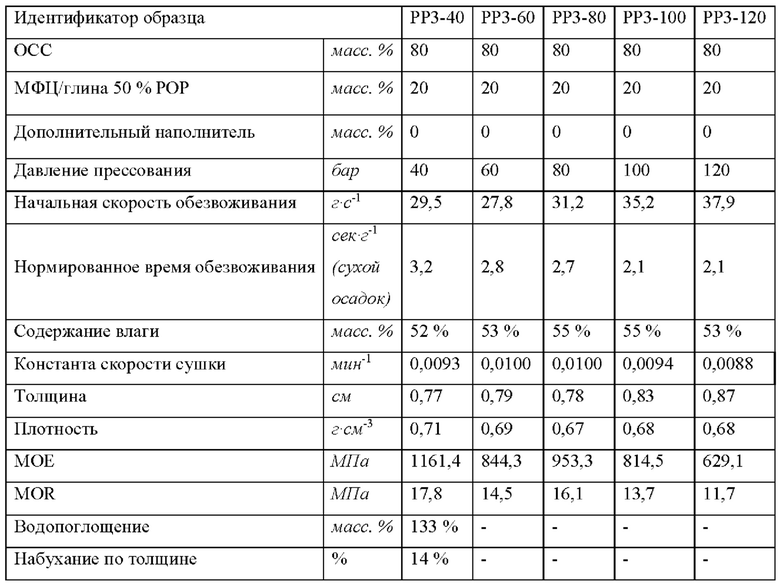

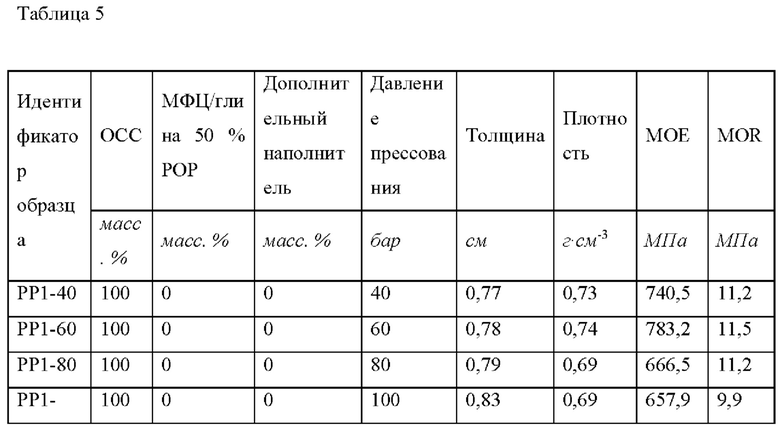

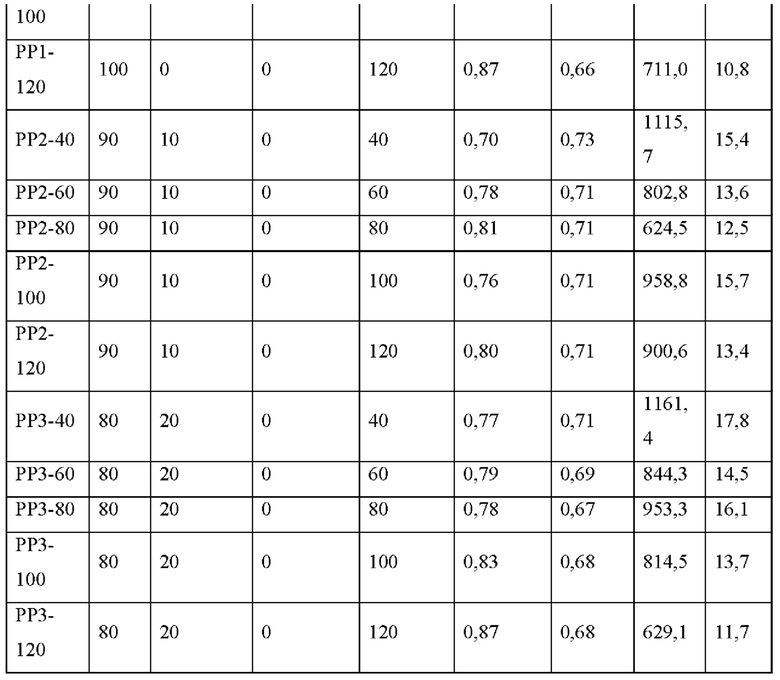

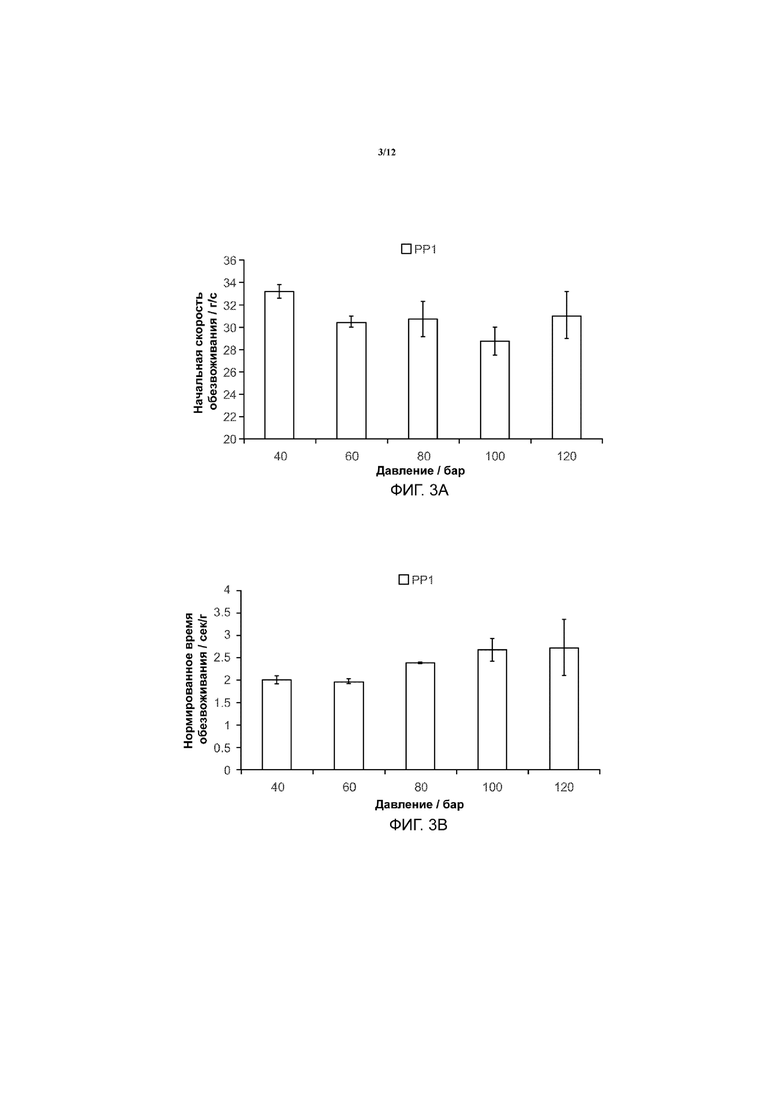

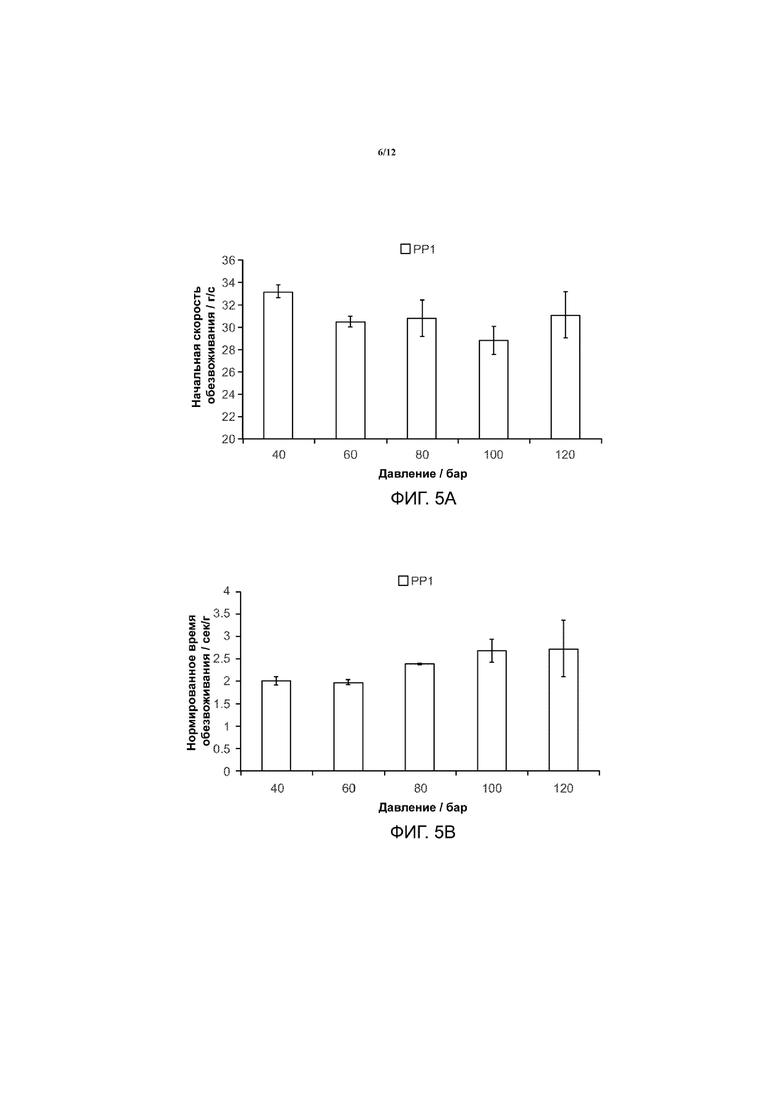

[0097] Фиг. 3A-D представляют собой подборку графиков, изображающих начальную скорость обезвоживания (Фиг. 3А), нормированное время обезвоживания (Фиг. 3В), содержание влаги (Фиг. 3С) и плотность плит (Фиг. 3D) при пяти давлениях прессования и изготовленных из 100% целлюлозной массы ОСС.

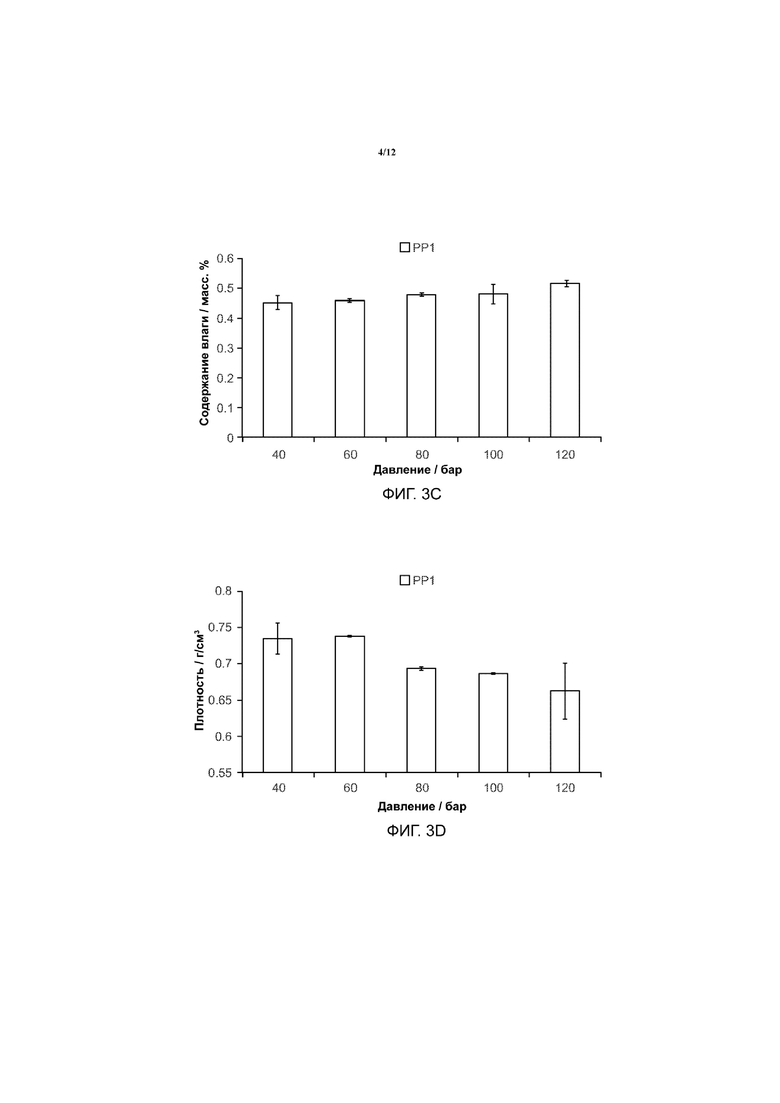

[0098] Фиг. 4 представляет собой график зависимости MOR от плотности плиты. Штриховые линии представляют собой кривые линейной подгонки для визуальной оценки.

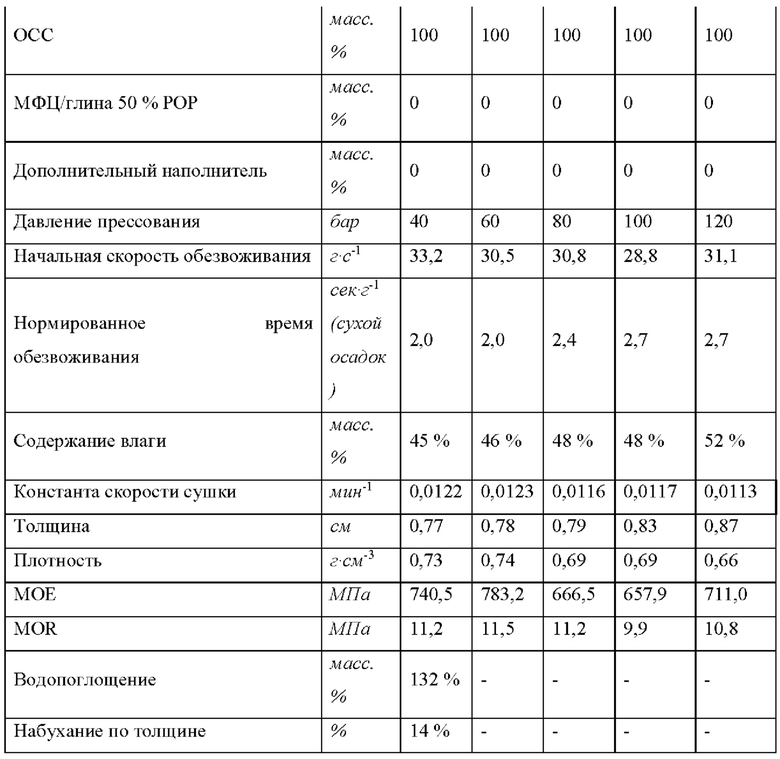

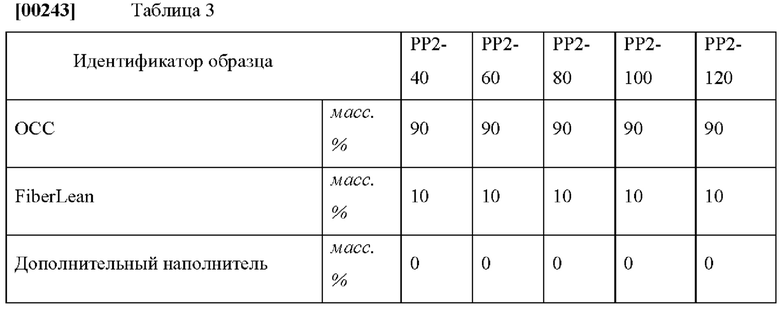

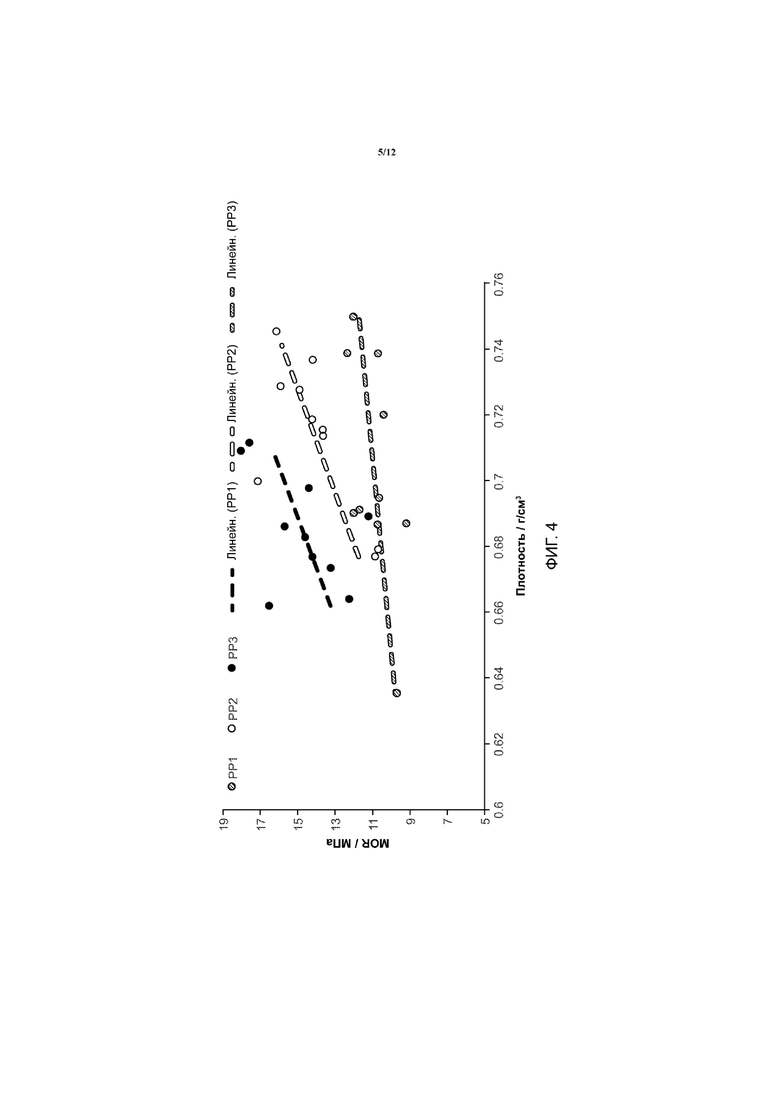

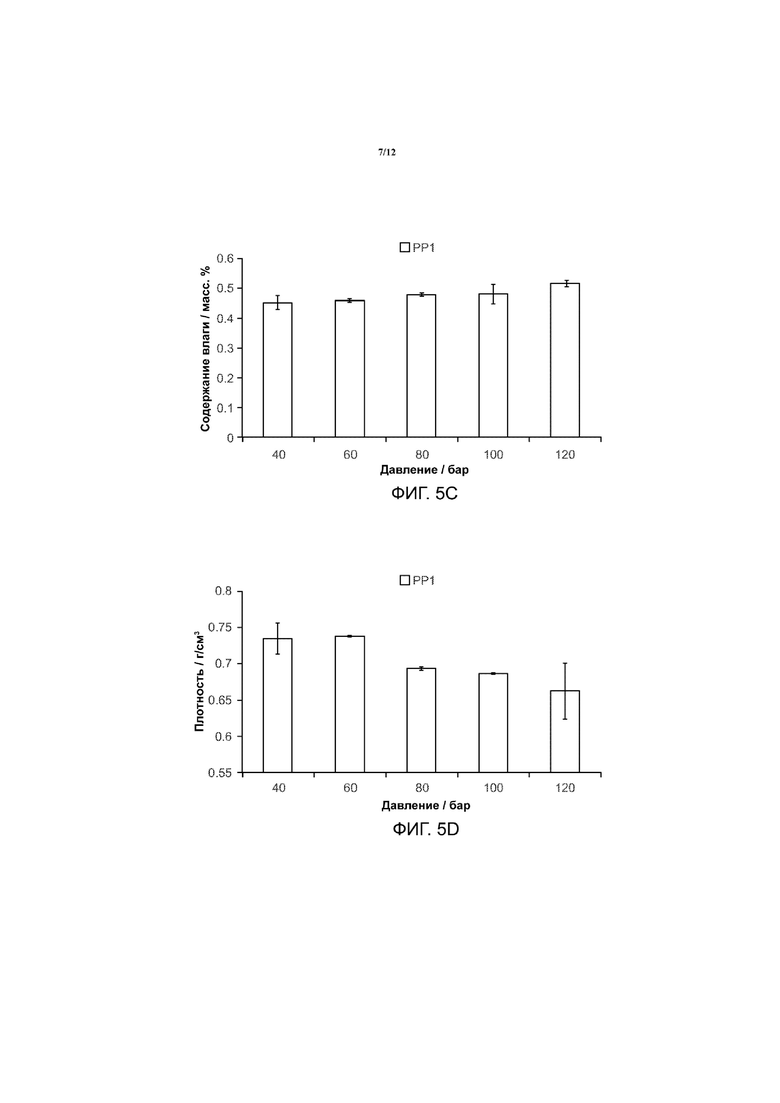

[0099] На Фиг. 5A-D приведен график влияния дозы микрофибриллированной целлюлозы и дисперсного неорганического материала на начальную скорость обезвоживания (Фиг. 5А), на нормированное время обезвоживания (Фиг. 5В), на содержание влаги (Фиг. 5С) и на константу скорости сушки (Фиг. 5D).

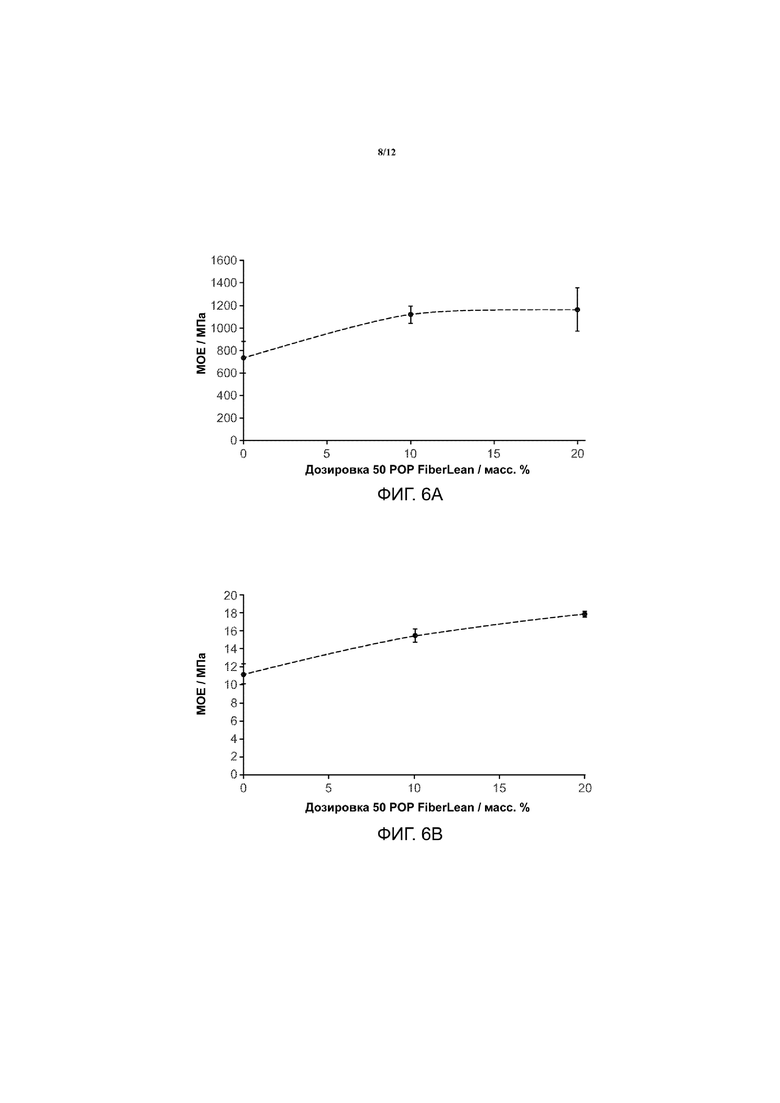

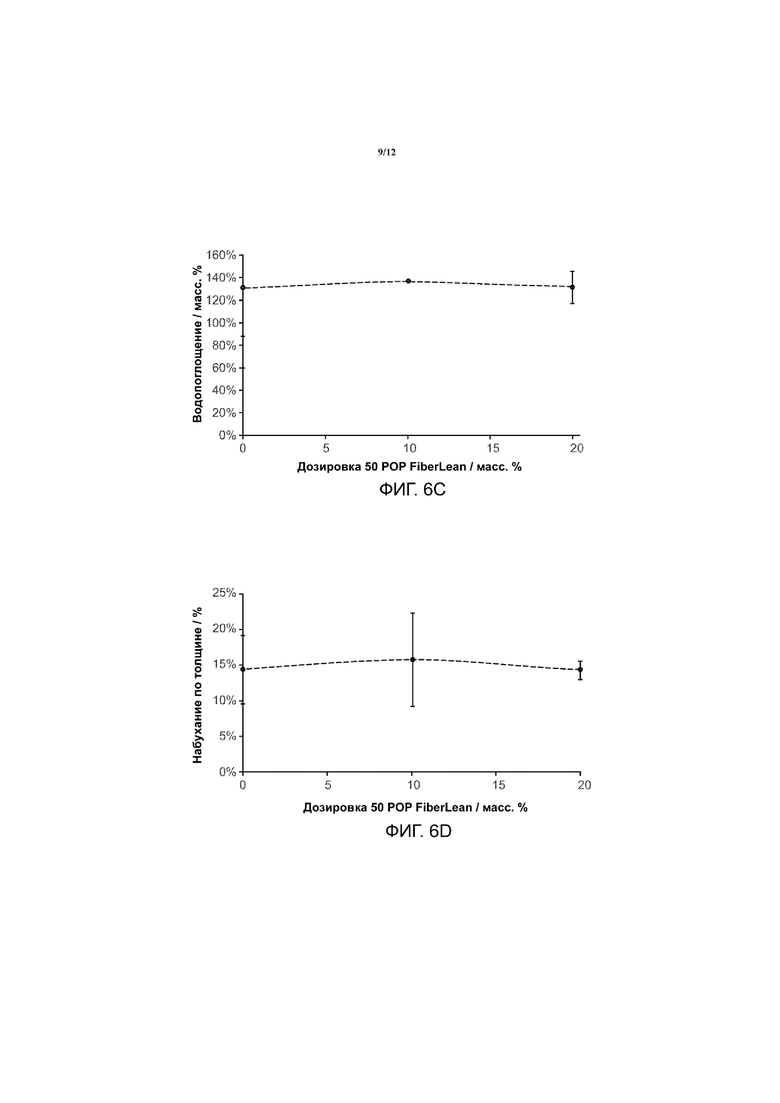

[00100] На Фиг. 6A-D приведен график влияния дозы микрофибриллированной целлюлозы и дисперсного неорганического материала на МОЕ (Фиг. 6А), на MOR (Фиг. 6В), на водопоглощение (Фиг. 6С) и на набухание по толщине (Фиг. 6D).

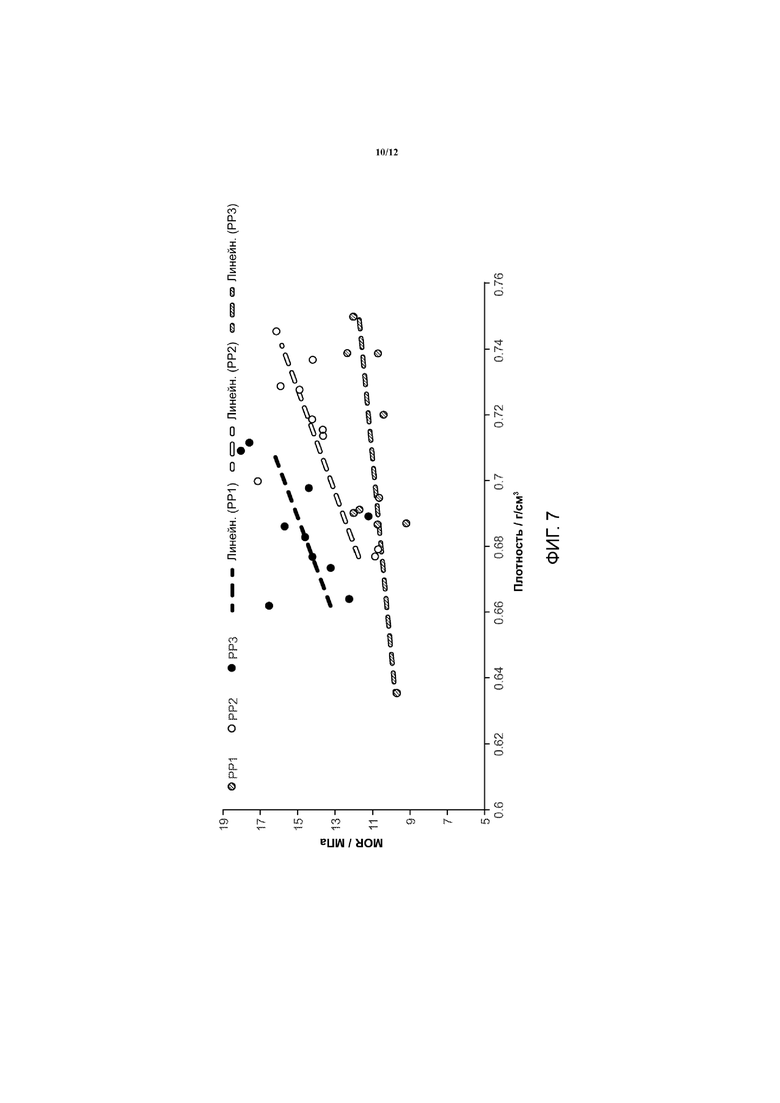

[00101] Фиг. 7 представляет собой график зависимости MOR от плотности плиты. Штриховые линии представляют собой кривые линейной подгонки для визуальной оценки.

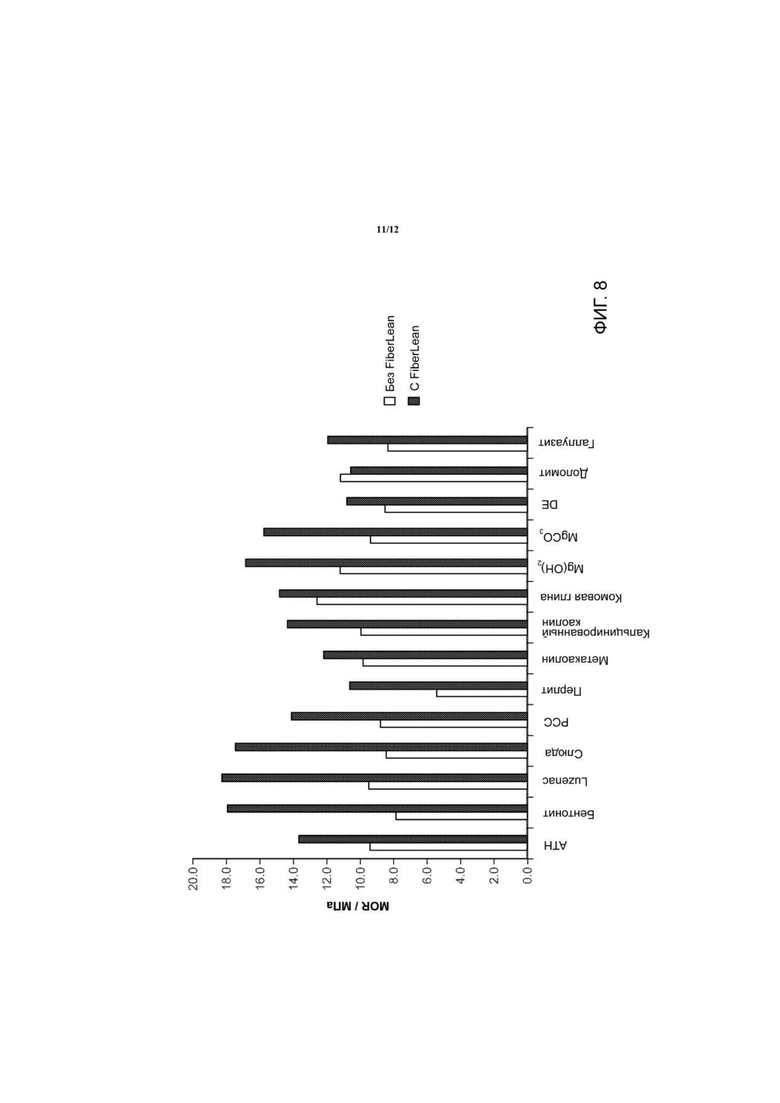

[00102] Фиг. 8 представляет собой график значений MOR в МПа для различных комбинаций микрофибриллированной целлюлозы и указанных минералов.

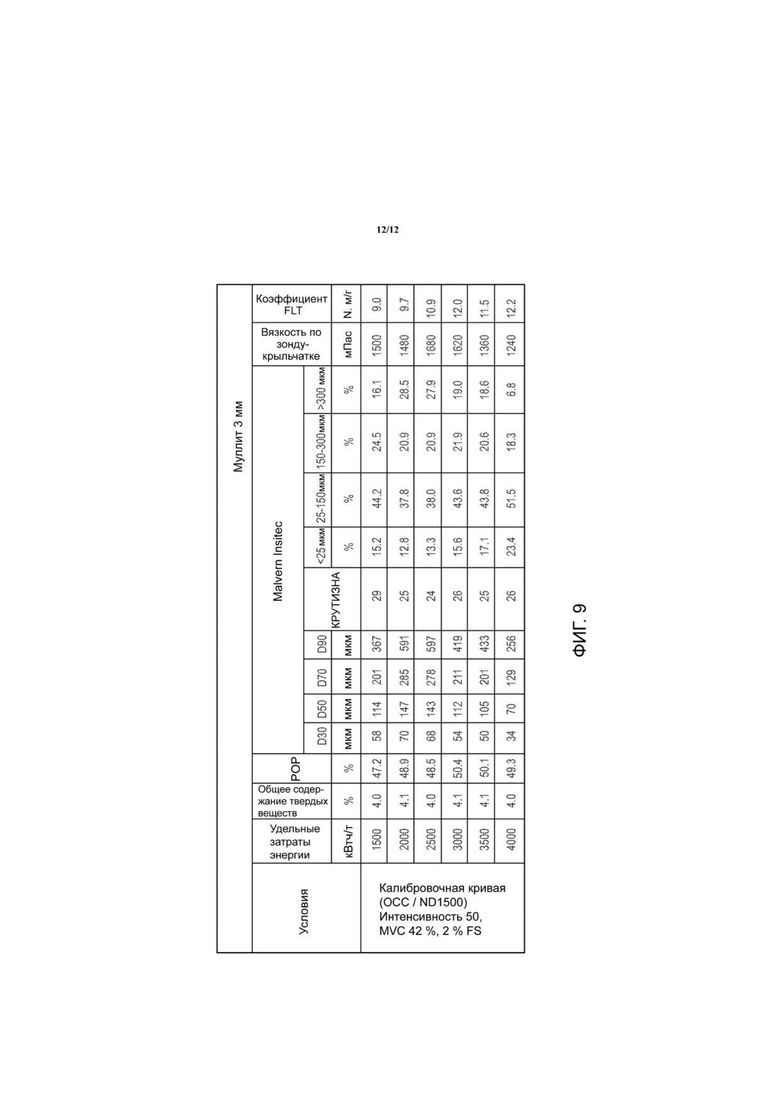

[00103] Фиг. 9 представляет собой краткое описание производственных условий и результатов лабораторных испытаний для образцов в Примере 2.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[00104] Названия, заголовки и подзаголовки, приведенные в настоящем документе, не следует толковать как ограничивающие различные аспекты настоящего изобретения. Соответственно, термины, определенные ниже, более полно определены со ссылкой на описание во всей его полноте. Все ссылки, цитируемые в настоящем документе, полностью включены посредством ссылки.

[00105] Настоящее изобретение относится к получению листа или плиты, содержащих микрофибриллированную целлюлозу и один или более дисперсных неорганических материалов в качестве связующей композиции в таком листе или плите, при этом такая плита изготовлена из повторно переработанной целлюлозной массы или брака бумажного получения, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства, и при этом необязательно микрофибриллированная целлюлоза также может быть получена из переработанной целлюлозной массы или брака бумажного получения, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства. Настоящее изобретение также относится к применению листов или плит, как указано выше, при изготовлении плитной продукции, включая мебель и компоненты для мебели, в которых связующая композиция микрофибриллированной целлюлозы и одного или более дисперсных неорганических материалов улучшает плотность и/или прочность плиты композиционных материалов, изготовленных из таких листов или плит.

[00106] Если не указано иное, научные и технические термины, используемые в настоящем документе, имеют значения, которые обычно понимаются специалистами в данной области техники. Кроме того, если иное не требуется контекстом, термины в единственном числе включают в себя множественное число, а термины во множественном числе включают в себя единственное число.

[00107] В настоящей заявке использование термина «или» означает «и/или», если не указано иное. В контексте множественного зависимого пункта формулы изобретения использование термина «или» относится к более чем одному предшествующему независимому или зависимому пункту только в альтернативной форме.

[00108] Кроме того, следует отметить, что в настоящем описании и прилагаемой формуле изобретения формы единственного числа и любое использование любого слова в единственном числе включают в себя множественное число, если отсутствует явное и недвусмысленное ограничение одним определяемым объектом.

[00109] Настоящее изобретение наиболее понятно со ссылкой на следующие определения:

[00110] Термин «примерно» используется в настоящем документе для обозначения терминов «приблизительно», «в области», «ориентировочно» или «около». Когда термин «примерно» используется в сочетании с числовым диапазоном, он изменяет этот диапазон, расширяя границы выше и ниже указанных численных значений. Как правило, термин «примерно» используется в настоящем документе для изменения численного значения выше и ниже указанного значения в диапазоне 10%.

[00111] В настоящем документе термины «содержащий» (и любая форма термина «содержащий», например, «содержат», «содержит» и «содержал»), «имеющий» (и любая форма термина «имеющий», например, «имеют» и «имеет»), «включающий» (и любая форма термина «включающий», например, «включает» и «включают») или «содержащий» (и любая форма термина «содержащий», например, «содержит» и «содержат»), являются инклюзивными или неограничивающими и не исключают дополнительные, не перечисленные элементы или стадии способа. Кроме того, подразумевается, что термин, который используется в сочетании с термином «содержащий», также может использоваться в сочетании с термином «состоящий из» или «состоящий по существу из».

[00112] В настоящем документе термин «включать в себя» и его грамматические варианты являются неограничивающими, так что перечисление элементов в списке не исключает другие подобные элементы, которые могут быть заменены или добавлены к перечисленным элементам.

[00113] В настоящем документе фраза «целое число от X до Y» означает любое целое число, которое включает конечные точки. Например, фраза «целое число от 1 до 5» означает 1, 2, 3, 4 или 5.

[00114] В настоящем документе термин «биоразлагаемый» относится к композициям, которые со временем разлагаются водой и/или ферментами, находящимися в природе, без какого-либо вредного воздействия на окружающую среду. Композиции согласно настоящему изобретению демонстрируют свойства, которые соответствуют требованиям ASTM D6868-11 «Стандартные технические условия для маркировки конечных изделий, которые включают пластмассы и полимеры в качестве покрытий или добавок» (ASTM International, Уэст-Коншохокен, штат Пенсильвания, США). В качестве альтернативы композиции согласно настоящему изобретению демонстрируют свойства, которые соответствуют требованиям ASTM D6400-04 «Технические условия на компостируемые пластмассы» (ASTM International, Уэст-Коншохокен, штат Пенсильвания, США).

[00115] Термин «упрочняющей агент» в настоящем документе описывает материал, который при введении в биоразлагаемую композицию улучшает одну или более характеристик композита, образованного из нее, по сравнению с характеристиками, проявляемыми аналогичным композитом, образованным с помощью композиции без прочностного агента. Эти характеристики могут включать в себя, но не ограничиваются этим, напряжение при максимальной нагрузке, напряжение разрушения, деформацию разрушения, модуль, модуль упругости, модуль разрыва или прочность.

[00116] Термин «повторно переработанные целлюлозосодержащие материалы» означает повторно переработанную целлюлозную массу или брак бумажного производства, и/или промышленные отходы, или бумажные потоки с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства.

[00117] Настоящее изобретение относится к модификациям, например, улучшениям способов и композиций, описанных в WO-A-2010/131016, содержание которого полностью включено в настоящий документ посредством ссылки.

[00118] В WO-A-2010/131016 описан способ получения микрофибриллированной целлюлозы, включающий микрофибриллирование, например, путем измельчения волокнистого материала, содержащего целлюлозу, необязательно в присутствии измельчающей среды и дисперсного неорганического материала. При применении в качестве наполнителя в бумаге, например, в качестве замены или частичной замены обычного минерального наполнителя, микрофибриллированная целлюлоза, полученная указанным способом, необязательно в комбинации с дисперсным неорганическим материалом улучшала свойства сопротивления бумаги продавливанию. Таким образом, было обнаружено, что бумага, наполненная микрофибриллированной целлюлозой, имеет улучшенное сопротивление продавливанию относительно бумаги, наполненной исключительно минеральным наполнителем. Другими словами, было обнаружено, что микрофибриллированный целлюлозный наполнитель обладает свойствами, улучшающими сопротивление бумаги продавливанию. Согласно одному особенно предпочтительному варианту реализации этого изобретения волокнистый материал, содержащий целлюлозу, измельчали в присутствии измельчающей среды необязательно в комбинации с дисперсным неорганическим материалом с получением микрофибриллированной целлюлозы, имеющей крутизну волокон от 20 до примерно 50.

[00119] Способ, описанный в WO-A-2010/131016, включает стадию микрофибриллирования волокнистого субстрата, содержащего целлюлозу, путем измельчения в присутствии измельчающей среды в виде частиц, которая подлежит удалению после завершения измельчения. Термин «микрофибриллирование» обозначает процесс, при котором микрофибриллы целлюлозы высвобождаются или частично высвобождаются в виде отдельных частиц или в виде мелких агрегатов по сравнению с волокнами целлюлозной массы до микрофибриллирования. Обычные целлюлозные волокна (т.е. целлюлозная масса до микрофибриллирования), подходящие для применения в бумажном производстве, содержат более крупные агрегаты из сотен или тысяч отдельных фибрилл целлюлозы. При микрофибриллировании целлюлозы конкретные характеристики и свойства, в том числе характеристики и свойства, описанные в настоящем документе, передаются микрофибриллированной целлюлозе и композициям, содержащим микрофибриллированную целлюлозу.

[00120] Волокнистый субстрат, содержащий целлюлозу (по-разному называемый в настоящем документе как «волокнистый субстрат, содержащий целлюлозу», «целлюлозные волокна», «сырье для получения волокнистой целлюлозы», «целлюлозное сырье» и «целлюлозосодержащие волокна» или «волокнистые материалы» и т.д.), можно получить из повторно переработанной целлюлозной массы или брака бумажного производства, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства.

[00121] Повторно переработанную целлюлозную массу можно размолоть (например, в размольном станке Валлея) и/или иным образом рафинировать (например, путем обработки в коническом или тарельчатом рафинере) с обеспечением любой предварительно заданной степени помола, выражаемой в данной области техники как садкость массы по канадскому стандарту Canadian Standard Freeness (CSF) в см3. CSF обозначает величину степени помола или скорости обезвоживания целлюлозной массы, измеряемую с помощью скорости, с которой суспензия целлюлозной массы может быть обезвожена, при этом такое испытание проводят в соответствии со стандартом TAPPI Т 227 cm-09. Например, целлюлозная масса может иметь садкость массы по канадскому стандарту примерно 10 см3 или более до микрофибриллирования. Повторно переработанная целлюлозная масса может иметь величину CSF примерно 700 см3 или менее, например, величину, равную или меньшую примерно 650 см3, или равную или меньшую примерно 600 см3, или равную или меньшую примерно 550 см3, или равную или меньшую примерно 500 см3, или равную или меньшую примерно 450 см3, или равную или меньшую примерно 400 см3, или равную или меньшую примерно 350 см3, или равную или меньшую примерно 300 см3, или равную или меньшую примерно 250 см3, или равную или меньшую примерно 200 см3, или равную или меньшую примерно 150 см3, или равную или меньшую примерно 100 см3, или равную или меньшую примерно 50 см3. Повторно переработанная целлюлозная масса может иметь величину CSF от примерно 20 до примерно 700. Повторно переработанную целлюлозную массу затем можно подвергнуть обезвоживанию с применением способов, хорошо известных в данной области техники, например, целлюлозную массу можно отфильтровать через сито с получением влажного листа, содержащего по меньшей мере примерно 10% твердых веществ, например, по меньшей мере примерно 15% твердых веществ, или по меньшей мере примерно 20% твердых веществ, или по меньшей мере примерно 30% твердых веществ, или по меньшей мере примерно 40% твердых веществ. Повторно переработанную целлюлозную массу можно использовать в нерафинированном виде, то есть не подвергая ее помолу или обезвоживанию, или рафинированию иным образом.

[00122] Согласно одному варианту реализации микрофибриллированную целлюлозу также можно получить из повторно переработанной целлюлозной массы или брака бумажного производства, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства.

[00123] Волокнистый субстрат, содержащий целлюлозу, можно добавить в емкость для измельчения в сухом виде. Например, сухой бумажный брак можно добавить непосредственно в емкость для измельчения. Водная среда в емкости для измельчения будет далее облегчать образование целлюлозной массы.

[00124] Согласно предпочтительному варианту реализации тюки ОСС диспергируют в разбивателе с водой и добавляют водную связующую композицию из микрофибриллированной целлюлозы и дисперсного неорганического материала. Далее ОСС и связующие композиции переносят в резервуар для массы и затем разбавляют и перекачивают в напорный резервуар, где может быть добавлен проклеивающий агент. Примером проклеивающего агента является С-РАМ, однако можно применять иные проклеивающие агенты в соответствии с другими разделами настоящего описания. Целлюлозную массу ОСС и связующую композицию затем переносят в отливную форму для плиты. Мокрые плиты перемещают посредством рольгангов в прессовую часть, где плиты прессуют и затем сушат в сушильной части аппарата. Оборотную воду рециркулируют.

Дисперсный неорганический материал.

[00125] Дисперсный неорганический материал, при его наличии, может, например, представлять собой карбонат или сульфат щелочноземельного металла, такой как карбонат кальция, карбонат магния, доломит, гипс, водную кандитную глину, такую как каолин, галлуазит или комовая глина, безводную (кальцинированную) кандитную глину, такую как метакаолин или полностью кальцинированный каолин, тальк, слюду, перлит или диатомит, или гидроксид магния, или тригидрат алюминия, или их комбинации.

[00126] Предпочтительным дисперсным неорганическим материалом, подходящим для применения в настоящем способе, является карбонат кальция. В дальнейшем настоящее изобретение может обсуждаться на примере карбоната кальция и в отношении аспектов, в которых карбонат кальция перерабатывают и/или обрабатывают. Настоящее изобретение не следует ограничивать такими вариантами реализации.

[00127] Карбонат кальция в виде частиц, применяемый в настоящем изобретении, можно получить из природного источника путем измельчения. Измельченный карбонат кальция (GCC) обычно получают путем дробления и затем измельчения минерального источника, такого как мел, мрамор или известняк, который впоследствии может быть подвергнут стадии гранулометрической классификации для получения продукта с требуемой степенью измельчения. Для получения продукта, имеющего требуемую степень измельчения и/или цвет, можно также использовать другие методы, такие как отбеливание, флотация и магнитное разделение. Твердый материал в виде частиц можно подвергнуть самоизмельчению, т.е. путем истирания между частицами самого твердого материала, или в качестве альтернативы в присутствии измельчающей среды в виде частиц, содержащей частицы другого материала, отличного от измельчаемого карбоната кальция. Указанные способы можно осуществить в присутствии или в отсутствие диспергатора и биоцидов, которые могут быть добавлены на любой стадии способа.

[00128] Осажденный карбонат кальция (РСС) можно применять в настоящем изобретении в качестве источника карбоната кальция в виде частиц, и его можно получить любым из известных способов, существующих в данной области техники. В серии монографий TAPPI (Техническая ассоциация целлюлозно-бумажной промышленности) №30, «Paper Coating Pigments», стр. 34-35 описаны три основных промышленных способа получения осажденного карбоната кальция, который подходит для применения при получении продуктов, применяемых в бумажной промышленности, но который также можно применять при практической реализации настоящего изобретения. Во всех трех способах сырьевой материал карбоната кальция, такой как известняк, сначала кальцинируют с получением негашеной извести, а затем негашеную известь гасят в воде с образованием гидроксида кальция или известкового молока. В первом способе известковое молоко непосредственно карбонизируют газообразным диоксидом углерода. Преимущество этого способа состоит в отсутствии образования побочного продукта и относительной простоте контроля свойств и чистоты готового карбоната кальция. Во втором способе известковое молоко приводят в контакт с кальцинированной содой с получением в результате двойного разложения осадка карбоната кальция и раствора гидроксида натрия. При промышленном применении такого способа гидроксид натрия может быть по существу полностью отделен от карбоната кальция. В третьем основном промышленном способе известковое молоко сначала приводят в контакт с хлоридом аммония с образованием раствора хлорида кальция и газообразного аммиака. Затем раствор хлорида кальция приводят в контакт с кальцинированной содой с получением в результате двойного разложения осажденного карбоната кальция и раствора хлорида натрия. В зависимости от конкретного применяемого реакционного процесса могут быть получены кристаллы разнообразных форм и размеров. Тремя основными формами кристаллов РСС являются арагонит в ромбоэдрической и скаленоэдрической форме, все из которых, включая их смеси, подходят для применения в настоящем изобретении.

[00129] Мокрое измельчение карбоната кальция включает получение водной суспензии карбоната кальция, которую затем можно измельчить, необязательно в присутствии подходящего диспергирующего агента. За дополнительной информацией относительно мокрого измельчения карбоната кальция можно обратиться, например, к ЕР-А-614948 (содержание которого полностью включено посредством ссылки).

[00130] В некоторых случаях могут быть включены незначительные добавки других минералов, например, может также присутствовать один или более из каолина, кальцинированного каолина, волластонита, боксита, талька или слюды.

[00131] При получении дисперсного неорганического материала согласно настоящему изобретению из источников природного происхождения может иметь место загрязнение измельченного материала некоторыми минеральными примесями. Например, карбонат кальция природного происхождения может присутствовать вместе с другими минералами. Так, согласно некоторым вариантам реализации дисперсный неорганический материал содержит некоторое количество примесей. Однако в общем случае дисперсный неорганический материал, применяемый в настоящем изобретении, будет содержать менее примерно 5% по массе, предпочтительно менее примерно 1% по массе, других минеральных примесей.

[00132] Дисперсный неорганический материал, применяемый на стадии микрофибриллирования согласно способу согласно настоящему изобретению, предпочтительно имеет распределение частиц по размерам, где по меньшей мере примерно 10% по массе частиц имеют эквивалентный сферический диаметр (ЭСД) менее 2 мкм, например, по меньшей мере примерно 20% по массе, или по меньшей мере примерно 30% по массе, или по меньшей мере примерно 40% по массе, или по меньшей мере примерно 50% по массе, или по меньшей мере примерно 60% по массе, или по меньшей мере примерно 70% по массе, или по меньшей мере примерно 80% по массе, или по меньшей мере примерно 90% по массе, или по меньшей мере примерно 95% по массе, или примерно 100% частиц имеют ЭСД менее 2 мкм.

[00133] Если не указано иное, размерные свойства частиц, упоминаемые в настоящем документе применительно к неорганическим материалам в виде частиц, измеряют хорошо известным способом путем седиментации материала в виде частиц в полностью диспергированном состоянии в водной среде с помощью устройства Sedigraph 5100, поставляемого компанией Micromeritics Instruments Corporation, Норкросс, штат Джорджия, США (телефон:+1 770 662 3620; веб-сайт: www.micromeritics.com), называемого в настоящем документе как «прибор Micromeritics Sedigraph 5100». Такой прибор обеспечивает измерения и получение диаграммы суммарного массового процента частиц, имеющих размер, именуемый в данной области техники «эквивалентным сферическим диаметром» (ЭСД), меньший, чем заданные значения ЭСД. Средний размер частиц d50 представляет собой значение, определенное таким образом для ЭСД частиц, при котором имеется 50% по массе частиц, эквивалентный сферический диаметр которых меньше, чем указанное значение d50.

[00134] В качестве альтернативы там, где это указывается, размерные свойства частиц, упоминаемые в настоящем документе применительно к неорганическим материалам в виде частиц, измеряют хорошо известным общепринятым способом, применяемым в области рассеяния лазерного излучения, с помощью прибора Malvern Mastersizer S, поставляемого компанией Malvern Instruments Ltd (или посредством других способов, обеспечивающих по существу такой же результат). При использовании метода рассеяния лазерного излучения размер частиц в порошках, суспензиях и эмульсиях можно измерить с помощью дифракции лазерного луча на основе применения теории Ми. Такой прибор обеспечивает измерения и получение диаграммы суммарного объемного процента частиц, имеющих размер, именуемый в данной области техники «эквивалентным сферическим диаметром» (ЭСД), меньший, чем заданные значения ЭСД. Средний размер частиц d50 представляет собой значение, определенное таким образом для ЭСД частиц, при котором имеется 50 об. % частиц, эквивалентный сферический диаметр которых меньше, чем указанное значение d50.

[00135] Если не указано иное, размерные свойства частиц микрофибриллированных целлюлозных материалов измеряют хорошо известным общепринятым способом, применяемым в области рассеяния лазерного излучения, с помощью прибора Malvern Insitec L, поставляемого компанией Malvern Instruments Ltd (или посредством других способов, обеспечивающих по существу такой же результат).

[00136] Подробности методики, используемой для исследования распределений частиц по размерам в смесях дисперсного неорганического материала и микрофибриллированной целлюлозы с применением прибора Malvern Mastersizer S, приведены ниже.

[00137] Другим предпочтительным для применения дисперсным неорганическим материалом является каолиновая глина. Настоящее изобретение не следует ограничивать такими вариантами реализации. Так, согласно некоторым вариантам реализации каолин применяют в необработанном виде.

[00138] Каолиновая глина, применяемая в настоящем изобретении, может представлять собой обработанный материал, полученный из природного источника, а именно неочищенного природного каолинового глинистого минерала. Обработанная каолиновая глина может, как правило, содержать по меньшей мере примерно 50% по массе каолинита. Например, большинство промышленно обработанных каолиновых глин содержит более примерно 75% по массе каолинита и может содержать более примерно 90%, в некоторых случаях более примерно 95% по массе каолинита.

[00139] Каолиновую глину, применяемую в настоящем изобретении, можно получить из неочищенного природного каолинового глинистого минерала с помощью одного или более других способов, хорошо известных специалистам в данной области техники, например, с помощью известных стадий рафинирования или обогащения.

[00140] Например, глинистый минерал можно подвергнуть отбеливанию с помощью восстанавливающего отбеливающего агента, такого как гидросульфит натрия. При применении гидросульфита натрия отбеленный глинистый минерал можно необязательно подвергнуть обезвоживанию и необязательно промывке и необязательно повторно обезвоживанию после стадии отбеливания гидросульфитом натрия.

[00141] Для удаления примесей глинистый минерал можно обработать, например, с применением методов флокуляции, флотации или магнитного разделения, хорошо известных в данной области техники. В качестве альтернативы глинистый минерал, применяемый согласно первому аспекту настоящего изобретения, может быть необработанным в виде твердого вещества или в виде водной суспензии.

[00142] Способ получения каолиновой глины в виде частиц, применяемой в настоящем изобретении, также может включать одну или более стадий размельчения, например, измельчение или размол. Легкое измельчение крупнозернистого каолина используют для обеспечения его подходящего расслоения. Такое измельчение можно осуществить с помощью шариков или гранул из пластмассы (например, нейлона), песка или керамического средства для измельчения или размола. Крупнозернистый каолин можно очистить для удаления примесей и улучшения физических свойств с помощью хорошо известных методик. Каолиновую глину можно обработать в соответствии с известной методикой гранулометрической классификации, например, путем просеивания и центрифугирования (или и того и другого), с получением частиц, имеющих требуемое значение d50 или распределение частиц по размерам.

Микрофибриллированная целлюлоза

[00143] Микрофибриллированная целлюлоза содержит целлюлозу, которая представляет собой природный полимер, содержащий повторяющиеся глюкозные звенья. Термин «микрофибриллированная целлюлоза», также обозначаемый как МФЦ, в настоящем описании включает в себя микрофибриллированную/микрофибриллярную целлюлозу и нанофибриллированную/нанофибриллярную целлюлозу (NFC), и указанные материалы также называют наноцеллюлозой.

[00144] Термин «микрофибриллирование» обозначает процесс, при котором микрофибриллы целлюлозы высвобождаются или частично высвобождаются в виде отдельных частиц или в виде мелких агрегатов по сравнению с волокнами целлюлозной массы до микрофибриллирования. Обычные целлюлозные волокна (т.е. целлюлозная масса до микрофибриллирования), подходящие для применения в бумажном производстве, содержат более крупные агрегаты из сотен или тысяч отдельных фибрилл целлюлозы.

[00145] Микрофибриллированную целлюлозу получают путем удаления внешних слоев целлюлозных волокон, которые могли быть обнажены посредством механического срезывания, с предварительной ферментативной или химической обработкой или без нее. Существует множество способов получения микрофибриллированной целлюлозы, известных в данной области техники.

[00146] Как правило, способ микрофибриллирования в одном аспекте включает микрофибриллирование волокнистого субстрата, содержащего целлюлозу, в присутствии дисперсного неорганического материала. Согласно конкретным вариантам реализации настоящих способов стадию микрофибриллирования проводят в присутствии дисперсного неорганического материала, который действует в качестве микрофибриллирующего агента.

[00147] Согласно некоторым вариантам реализации композицию, содержащую микрофибриллированную целлюлозу, можно получить с помощью способа, включающего микрофибриллирование волокнистого субстрата, содержащего целлюлозу, в присутствии измельчающей среды. Указанный способ предпочтительно проводят в водной среде.

[00148] Согласно предпочтительному варианту реализации волокнистый субстрат, содержащий целлюлозу, можно получить из повторно переработанных целлюлозосодержащих материалов, т.е. из переработанной целлюлозной массы или брака бумажного производства, и/или промышленных отходов, или бумажных потоков с высоким содержанием минеральных наполнителей и целлюлозных материалов с бумажного производства, или их комбинации.

[00149] Микрофибриллирование проводят в присутствии измельчающей среды, способствующей микрофибриллированию предварительно микрофибриллированной целлюлозы. Кроме того, дисперсный неорганический материал может действовать как микрофибриллирующий агент, т.е. исходный целлюлозный материал можно подвергнуть микрофибриллированию при относительно более низких затратах энергии при совместной обработке, например, при совместном измельчении в присутствии дисперсного неорганического материала.

[00150] Волокнистый субстрат, содержащий целлюлозу, может быть в виде целлюлозной массы (т.е. суспензии целлюлозных волокон в воде), которую можно получить с помощью любой подходящей химической или механической обработки или путем их комбинации.

[00151] Если не указано иное, размерные свойства частиц микрофибриллированных целлюлозных материалов измеряют хорошо известным общепринятым способом, применяемым в области рассеяния лазерного излучения, с помощью прибора Malvern Mastersizer S, поставляемого компанией Malvern Instruments Ltd (или посредством других способов, обеспечивающих по существу такой же результат).

[00152] Подробности методики, используемой для исследования распределений частиц по размерам в смесях дисперсного неорганического материала и микрофибриллированной целлюлозы с применением прибора Malvern Mastersizer S, приведены ниже.

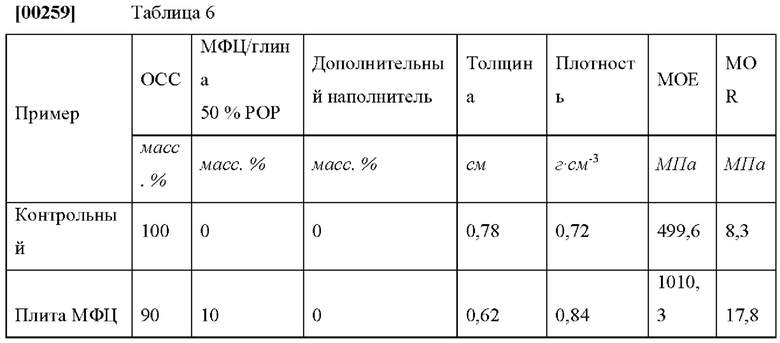

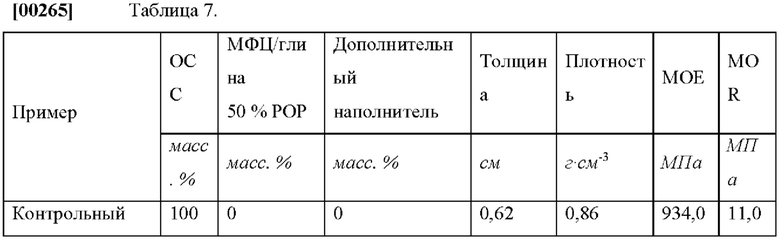

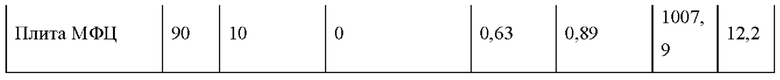

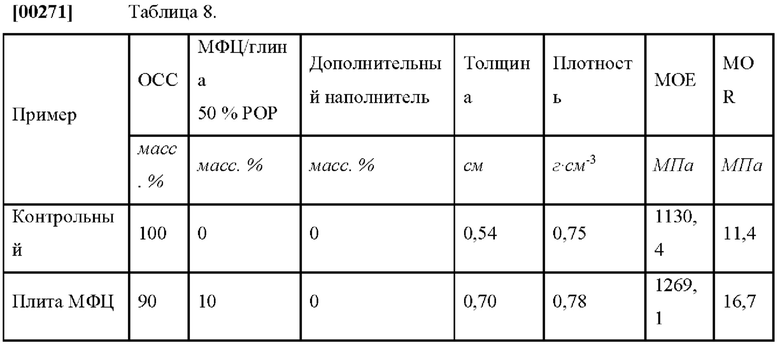

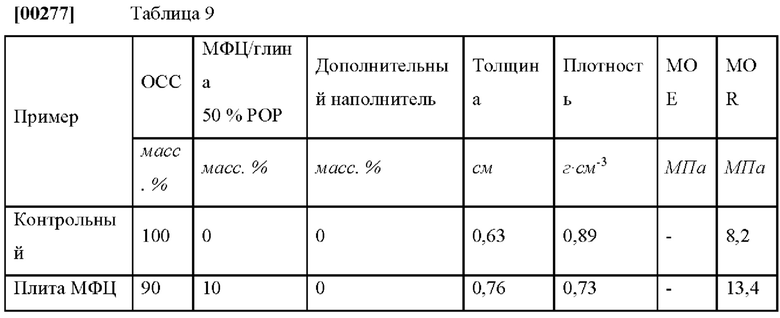

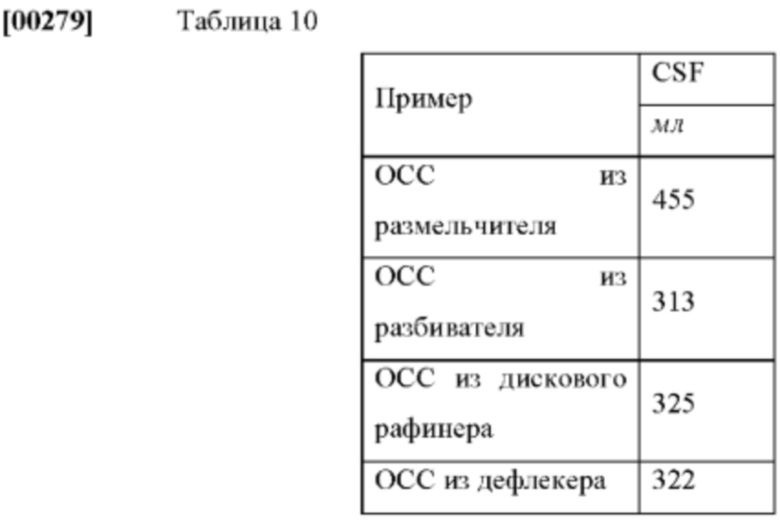

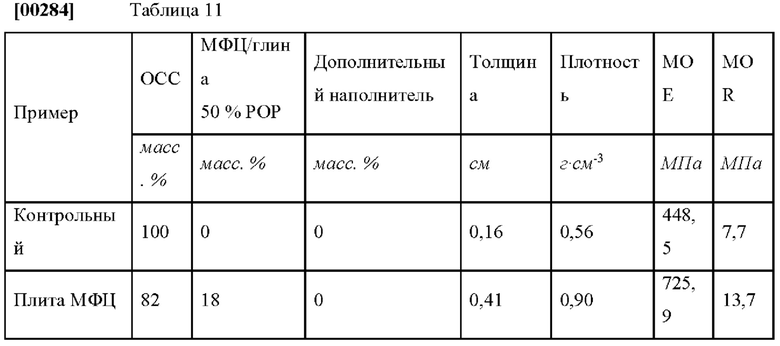

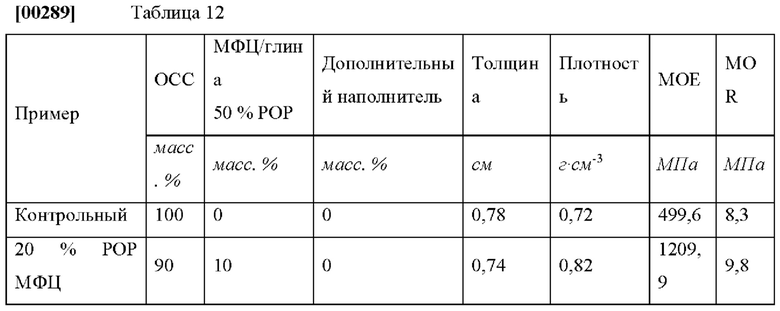

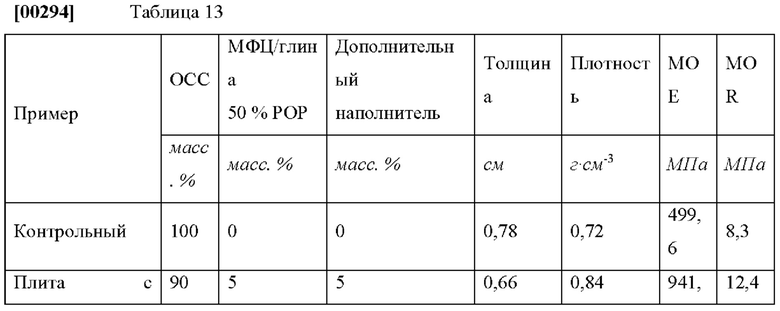

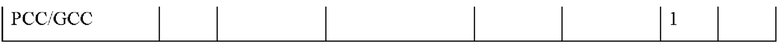

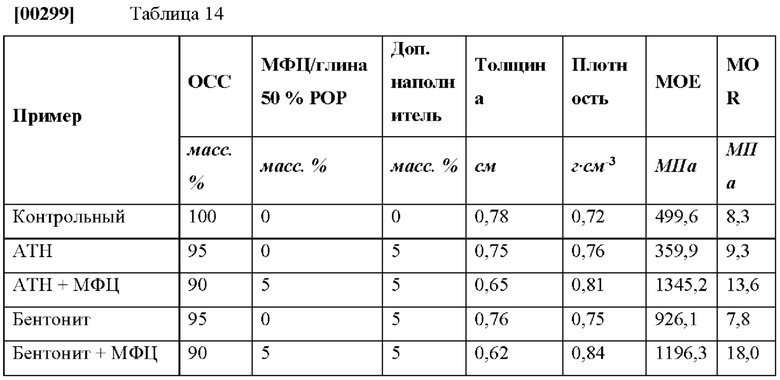

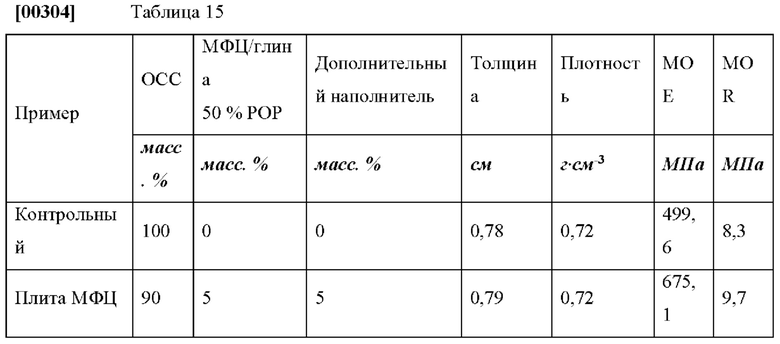

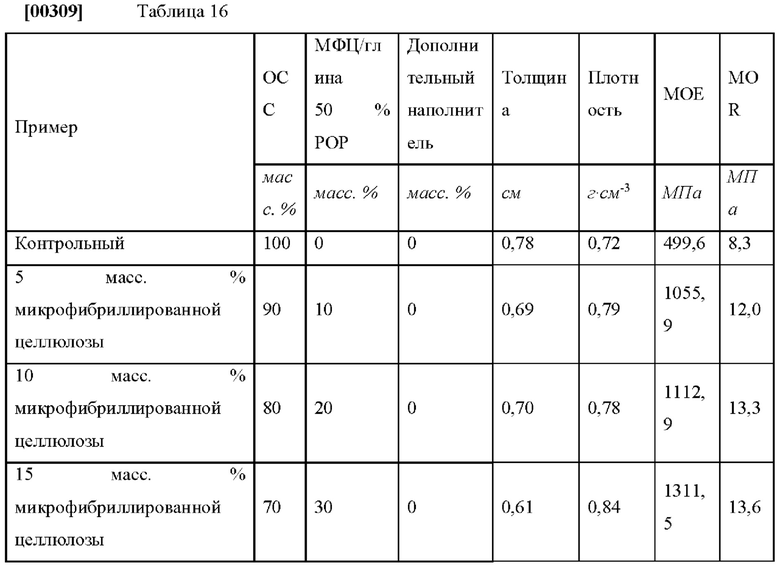

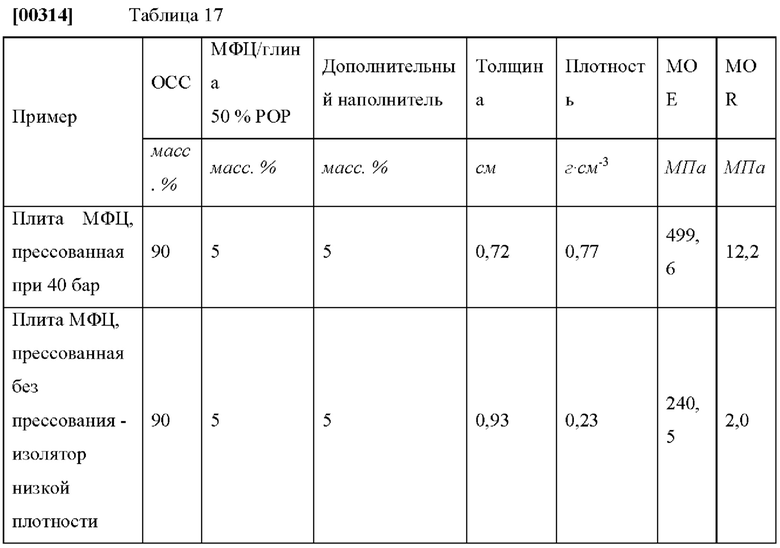

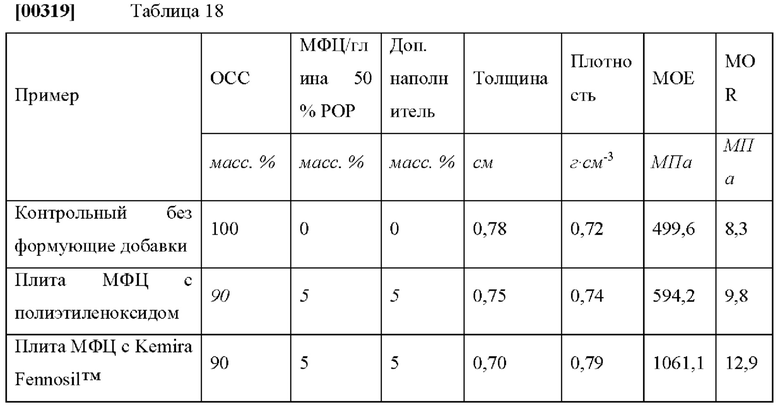

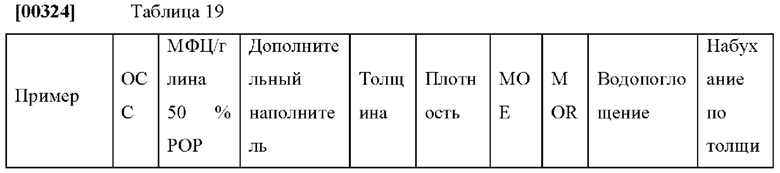

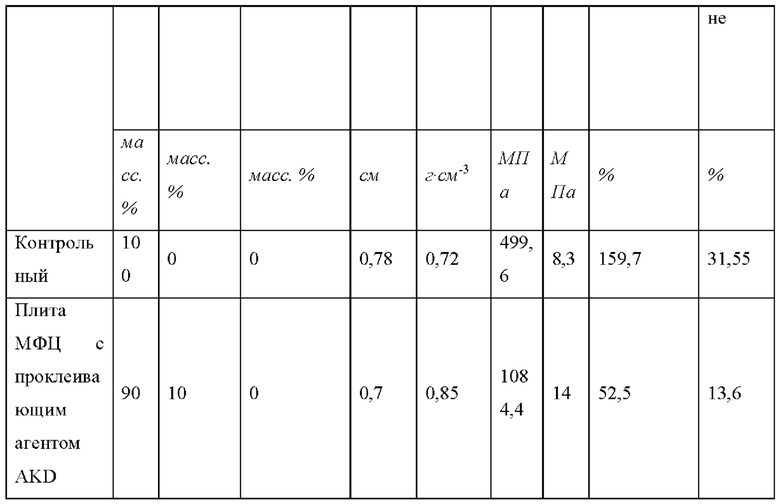

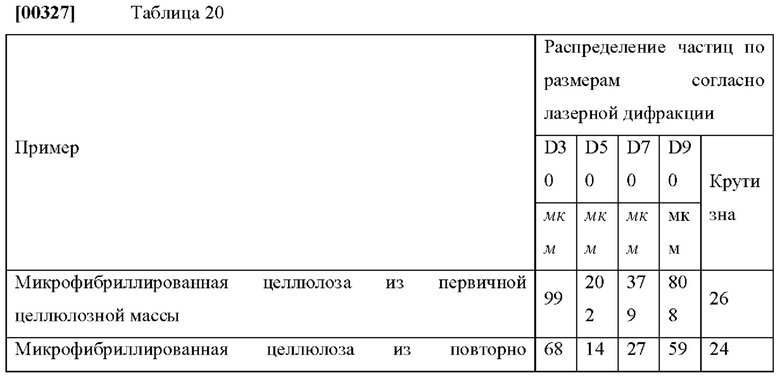

[00153] Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию в присутствии дисперсного неорганического материала с получением микрофибриллированной целлюлозы с d50 в диапазоне от примерно 5 мкм до примерно 500 мкм в соответствии с результатом измерения с помощью рассеяния лазерного излучения. Волокнистый субстрат, содержащий целлюлозу, можно подвергнуть микрофибриллированию в присутствии дисперсного неорганического материала с получением микрофибриллированной целлюлозы с d50, равным или меньшим примерно 400 мкм, например, равным или меньшим примерно 300 мкм, или равным или меньшим примерно 200 мкм, или равным или меньшим примерно 150 мкм, или равным или меньшим примерно 125 мкм, или равным или меньшим примерно 100 мкм, или равным или меньшим примерно 90 мкм, или равным или меньшим примерно 80 мкм, или равным или меньшим примерно 70 мкм, или равным или меньшим примерно 60 мкм, или равным или меньшим примерно 50 мкм, или равным или меньшим примерно 40 мкм, или равным или меньшим примерно 30 мкм, или равным или меньшим примерно 20 мкм, или равным или меньшим примерно 10 мкм.