Изобретение относится к области магнитной сепарации ферромагнитных примесей и может быть использовано в нефтедобывающей, химической, металлургической и ряде других отраслей промышленности.

Известно, что наличие механических примесей в воде нефтяных промыслов способствует стабилизации водонефтяных эмульсий, снижает проницаемость пласта в зоне нагнетательных скважин. Наличие механических примесей увеличивает время разделения водно-углеводородных смесей и содержание углеводородной фазы в воде, а также водной фазы в углеводородах, т.е. механические примеси выполняют роль стабилизаторов /1/. Следовательно, при подготовке продукции скважин основная задача заключается в удалении их из потока, что облегчает разрушение пластовых флюидов на компоненты нефть, газ, воду.

Механические примеси, содержащиеся в сточных водах и эмульсиях большинства месторождений Западной Сибири и Урало-Поволжского региона, представлены в основном породообразующими компонентами и продуктами коррозии (ферро- и парамагнетиками), которые могут эффективно взаимодействовать с магнитным полем. Взаимодействие заключается в ориентировании частиц мехпримесей вдоль линий магнитного поля и втягивании в зону магнитного поля максимальной напряженности, что создает возможность их удаления из нефти и воды.

Известны способ извлечения магнитных частиц из дисперсной фазы и устройство для его осуществления, обеспечивающие налипание магнитных частиц на гранулированном ферромагнитном материале под воздействием внешнего магнитного поля /2/.

Известные способ и устройство недостаточно эффективны из-за необходимости остановки процесса сепарации для регенерации гранулированного ферромагнитного материала, который к тому же, имея остаточную намагниченность, не может быть полностью очищен от налипших частиц.

Известен способ извлечения магнитных частиц из жидких, газообразных и сыпучих сред с использованием осадительных элементов путем воздействия на среду неоднородного магнитного поля со стороны магнитной системы, расположенной внутри осадительных элементов, при обтекании их средой. Поток среды формируют с учетом топологии магнитного поля пропорционально магнитной силе в зонах осадительных элементов таким образом, чтобы в зонах минимального силового воздействия на частицу со стороны магнитной системы сечение для движения потока среды сужалось /3/.

Способ /3/ реализован в магнитном сепараторе /3/, содержащем корпус с немагнитной крышкой, в котором расположен магнитный блок в виде осадительных элементов, которые состоят из магнитной системы, собранной из постоянных магнитов, концентраторов и немагнитной оболочки, присоединенной к крышке, коллекторы подачи и отвода очищаемой среды. Магнитный блок дополнительно снабжен распределителями-формирователями потока среды, выполненными в виде стержней с криволинейной поверхностью.

Недостатком известного способа и устройства для его реализации является недостаточно высокая эффективность извлечения примесей вследствие неконтролируемости количества налипших частиц, приводящей к уменьшению силы удержания частицы на осадительном элементе по мере увеличения слоя налипших частиц. Другим недостатком является необходимость остановки процесса для периодического очищения осадительных элементов от налипших магнитных частиц.

Наиболее близким к предлагаемому способу по технической сущности и достигаемому результату является способ извлечения магнитных частиц из сыпучих сред /4/, включающий подачу сепарируемой среды на трубчатые осадительные элементы, установленные перпендикулярно направлению ее движения, воздействие на среду неоднородного магнитного поля со стороны источников намагничивания, расположенных внутри осадительных элементов, осаждение и перемещение по поверхности осадительных элементов уловленных частиц под воздействием магнитного поля перемещаемых источников намагничивания с последующим выведением уловленных частиц из сепарируемой среды. Способ /4/ реализуется в устройстве /4/.

Устройство /4/ является наиболее близким к заявляемому устройству и содержит корпус с камерой осаждения и камерой регенерации, которые разделены перегородкой с отверстиями для перемещения уловленных частиц по поверхности полых трубчатых осадительных элементов, установленных горизонтально, перпендикулярно потоку сепарируемой среды, и внутри которых установлены магнитные стержни с возможностью возвратно-поступательного перемещения в них. Магнитные стержни выполнены из набора кольцевых постоянных магнитов с заданными геометрическими размерами и магнитными характеристиками. Для регенерации стержни перемещают из камеры осаждения в камеру регенерации. При этом они протягивают за собой осажденные примеси через отверстия в стенке камеры осаждения. Очистка примесей с осадительных элементов производится устройством удаления примесей. Примеси обсыпаются в зоне сбора и удаляются из камеры регенерации.

Недостатком известного способа и устройства для его реализации является недостаточно высокая эффективность извлечения примесей вследствие неконтролируемости количества налипших частиц, приводящей к уменьшению силы удержания частицы на осадительном элементе по мере увеличения слоя налипших частиц. Выводимые из осадительных элементов во время регенерации магнитные стержни фактически приостанавливают процесс сепарации, что снижает ее эффективность. К недостаткам относятся низкая технологичность и сложность известного способа и устройства из-за необходимости механического удаления примесей, сложной системы пространственного расположения осадительных элементов и необходимости соблюдения определенных геометрических размеров и магнитных параметров стержней для создания оптимального магнитного силового пространства. Предполагаемое одним из оптимальных вариантов реализации известного сепаратора /4/ разнополюсное взаимное расположение магнитов в плоскости, перпендикулярной осадительным элементам, снижает эффективность разделения вследствие низкого градиента магнитного поля.

Задачей предлагаемых изобретений является повышение эффективности процесса извлечения магнитных частиц (сепарации) за счет непрерывного самоочищения осадительных элементов от налипших частиц, что, в свою очередь, обеспечивает максимальную силу притяжения и удержания частиц на чистой поверхности, причем при одновременном упрощении способа и конструкции устройства. Обеспечивается максимальный градиент магнитного поля.

Поставленная задача решается тем, что в способе извлечения магнитных частиц, включающем подачу сепарируемой среды на один или несколько трубчатых осадительных элементов, выполненных из немагнитного материала и установленных в сепарируемой среде, воздействие на среду неоднородного магнитного поля со стороны источника намагничивания, расположенного внутри осадительного элемента, осаждение магнитных частиц и их перемещение по поверхности осадительного элемента под воздействием магнитного поля перемещаемого источника намагничивания с последующим выведением их из сепарируемой среды, - магнитные частицы осаждают на поверхности осадительного элемента под воздействием спиралеобразного источника намагничивания и перемещают их по поверхности осадительного элемента вдоль направляющей за счет вращения спиралеобразного источника намагничивания.

В качестве спиралеобразного источника намагничивания используют точечные постоянные магниты, закрепленные по спирали на поверхности цилиндра одинаковыми полюсами наружу; а осаждение и перемещение магнитных частиц осуществляют по поверхности вертикально установленного осадительного элемента вдоль направляющей, выполненной, например, в виде буртика.

Поставленная задача решается также тем, что в магнитном сепараторе, содержащем корпус с зоной осаждения и зоной сбора уловленных частиц, которые разделены перегородкой с отверстиями для перемещения уловленных частиц по поверхности выполненных из немагнитного материала полых трубчатых осадительных элементов, внутри которых установлены источники намагничивания, - источники намагничивания установлены с возможностью вращения и выполнены в виде цилиндров, на поверхности которых закреплены по спирали точечные постоянные магниты одинаковыми полюсами наружу, а осадительные элементы оснащены направляющими.

Осадительные элементы установлены вертикально, а направляющие выполнены, например, в виде буртика по поверхности осадительного элемента.

Направляющие выполнены по спирали.

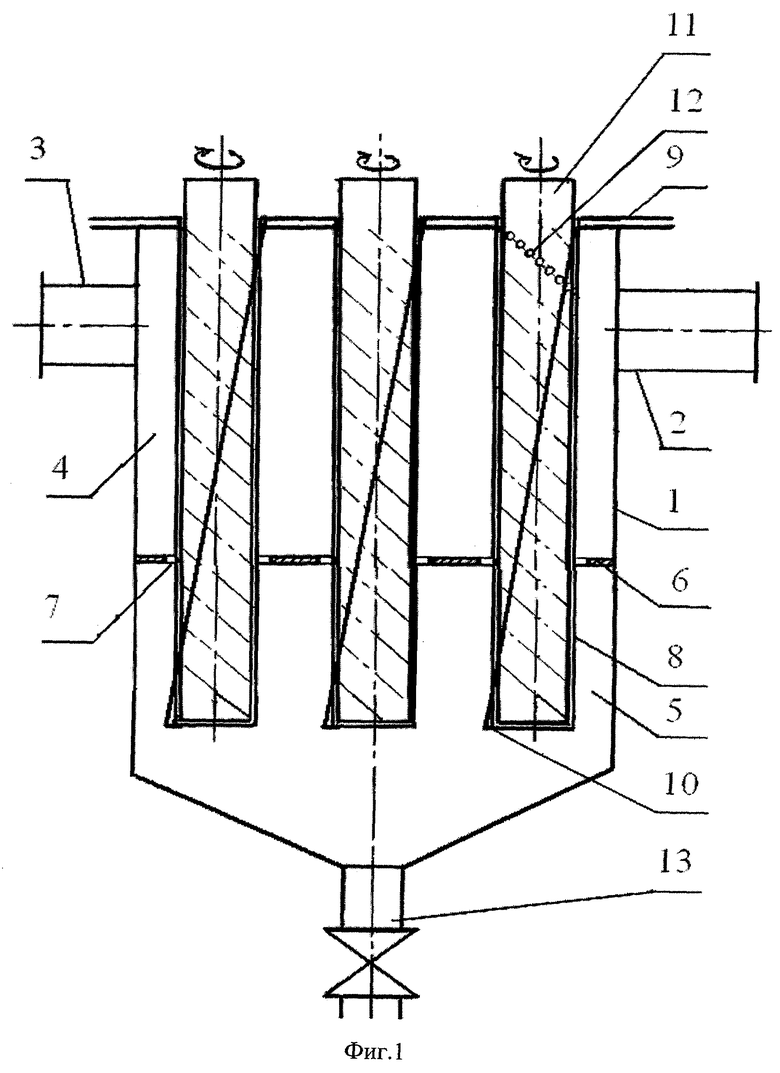

На фиг.1 показан общий вид магнитного сепаратора. Магнитный сепаратор содержит корпус 1 с патрубком 2 для входа и патрубком 3 для выхода сепарируемой среды. Корпус имеет зону осаждения 4 и зону сбора уловленных частиц (бункер) 5, разделенные перегородкой 6 с отверстиями 7, в которые вставлены осадительные элементы в виде полых труб 8, заглушенных с нижнего конца и приваренных к кровле 9. Отверстия 7 выполнены с зазором для обеспечения перемещения уловленных частиц в бункер 5 вдоль направляющих 10, выполненных предпочтительно по спирали на поверхности труб 8. Трубы 8 установлены предпочтительно перпендикулярно потоку сепарируемой среды и вертикально, а внутри них установлены цилиндры 11 с закрепленными на их поверхности по спирали точечными постоянными магнитами 12. Вращение цилиндров обеспечивает, например, электродвигатель (не показан). Для удаления уловленных частиц внизу бункера установлен кран 13.

Магнитный сепаратор работает следующим образом.

Сепарируемая среда по патрубку 2 поступает в зону осаждения 4 и попадает на ряды осадительных элементов - трубы 8, где она разделяется на потоки. Ферромагнитные и парамагнитные примеси под воздействием магнитного поля со стороны спиралеобразного источника намагничивания (цилиндры 11 с закрепленными на их поверхности точечными магнитами 12) осаждаются на поверхности трубы 8 по спирали; а под влиянием неоднородных пульсирующих полей, создаваемых вращающимися цилиндрами 11 с закрепленными на их поверхности точечными магнитами 12, налипшие уловленные частицы примесей вслед за магнитами 12 перемещаются по поверхности трубы 8 до направляющих 10. Из-за продолжения вращения цилиндра условный первый магнит, расположенный в верхнем кольце спирали, удаляется от остановленной на направляющей частицы, а условный второй магнит, расположенный ниже по спирали, приближается к ней. Когда расстояние частицы до первого магнита, движущегося по верхней траектории, становится равным или больше расстояния частицы до второго магнита, движущегося по нижней траектории, частица за счет увеличивающейся силы притяжения второго магнита перемещается к нему и далее, перескакивая от 2-го к 3-му, 4-му и т.д., перемещается по поверхности трубы 8 вдоль направляющей 10 через отверстие 7 в перегородке 6 в нижнюю часть трубы, где частицы накапливаются. При достижении определенной критической массы, когда сила притяжения точечных магнитов становится равной силе тяжести частиц, уловленные частицы отрываются от магнитов и падают в бункер 5, откуда удаляются открытием крана 13. Так как трубы 8 заглушены снизу и приварены к кровле 9 корпуса 1, обеспечивается изоляция вращающихся цилиндров от сепарируемой среды, что исключает ее негативное влияние на магниты. Очищенная от примесей среда через патрубок 3 выводится из сепаратора.

Автору известен магнитный сепаратор /5/, содержащий установленный с возможностью вращения рабочий орган и размещенную в нем магнитную систему, состоящую из двух зеркально расположенных магнитопроводов с катушками возбуждения, причем магнитопроводы имеют иглообразные полюсные наконечники. Однако налипание частиц идет в данном устройстве непосредственно на рабочем магнитном органе, и его регенерация осуществляется путем механического соскабливания налипших частиц; причем процесс идет при непосредственном контакте магнитной системы с сепарируемой средой, что приводит к быстрому выходу из строя магнитной системы.

В предлагаемом же техническом решении налипание идет не на магнитном рабочем органе, а на осадительном элементе, который постоянно самоочищается за счет установки точечных постоянных магнитов по спирали. Механизм самоочищения реализуется, как было описано, в результате вращения спиралеобразного источника намагничивания. Налипшая частица перемещается до направляющей, ограничивающей ее дальнейшее перемещение вслед за первым точечным магнитом, который продолжает от нее удаляться. Одновременно к данной магнитной частице приближается второй точечный магнит, расположенный в следующем кольце спирали. По мере удаления первого магнита и приближения второго магнита частица перемещается вдоль направляющей: вниз, если осадительный элемент расположен вертикально, или вообще в направлении расположения зоны сбора уловленных частиц (бункера), если осадительный элемент расположен иначе. Направление вращения выбирают с учетом направления закручивания спирали спиралеобразного источника намагничивания, а также необходимого направления перемещения уловленных частиц.

На фиг.2 показана схема сил, действующих на движущуюся вдоль оси z магнитную частицу: силы тяжести G, сопротивления W, а также выталкивающей силы R и силы со стороны магнитного поля F. Принципом действия магнитных сепараторов является обеспечение условия: вектор силы притяжения F со стороны магнитного поля больше результирующей векторов других трех сил.

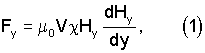

Как известно /6/, сила, действующая, например, в направлении у (фиг.2) (перпендикулярно направлению движения частицы) на взвешенную в жидкости частицу со стороны магнитного поля, пропорциональна произведению напряженности магнитного поля (Н), градиента этого поля  восприимчивости частицы (χ) и ее объема (V):

восприимчивости частицы (χ) и ее объема (V):

где  - градиент напряженности магнитного поля Н по оси у, А/м2;

- градиент напряженности магнитного поля Н по оси у, А/м2;

χ - магнитная восприимчивость материала частицы, ед. СИ;

V - объем частицы, м3;

μ0=4π·10-7 - магнитная постоянная, Тл·м/А.

Кроме того, на каждую частицу будут действовать силы тяжести G, сопротивления W, а также выталкивающая сила R

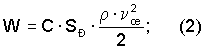

где С - безразмерный коэффициент сопротивления;

SР - площадь проекции тела на плоскость, м2;

ρ - плотность жидкости, кг/м3;

ν - скорость жидкости, м/с;

γт, γж - удельный вес тела и жидкости соответственно, кг/м2;

V - объем тела, м3.

При этом силы W, G и R могут быть отнесены ко всему объему потока, a Fy действует на каждую частицу потока и единичного объема отдельно.

Видно (формула (1)), что для того, чтобы эффективность сепарации была достаточно высока, необходимо воздействовать на частицы примесей в потоке магнитным полем с максимальным значением градиента

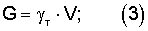

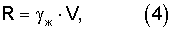

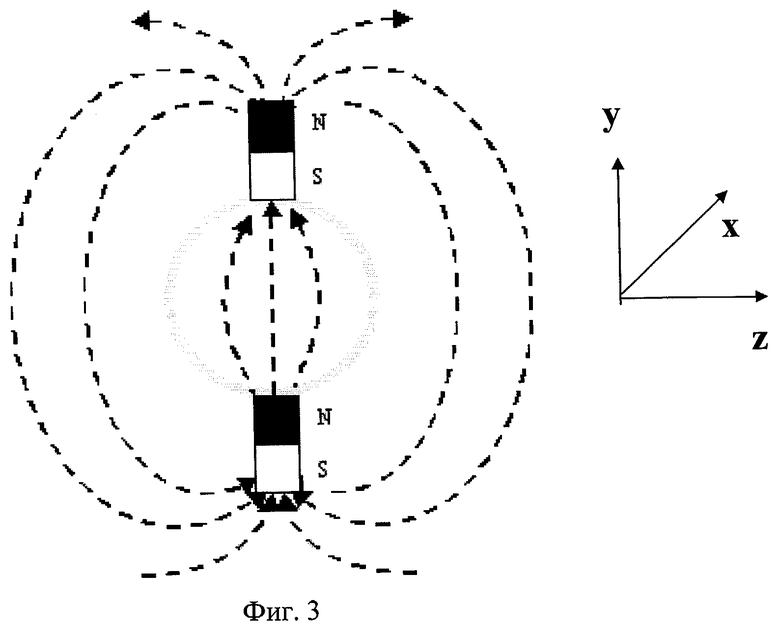

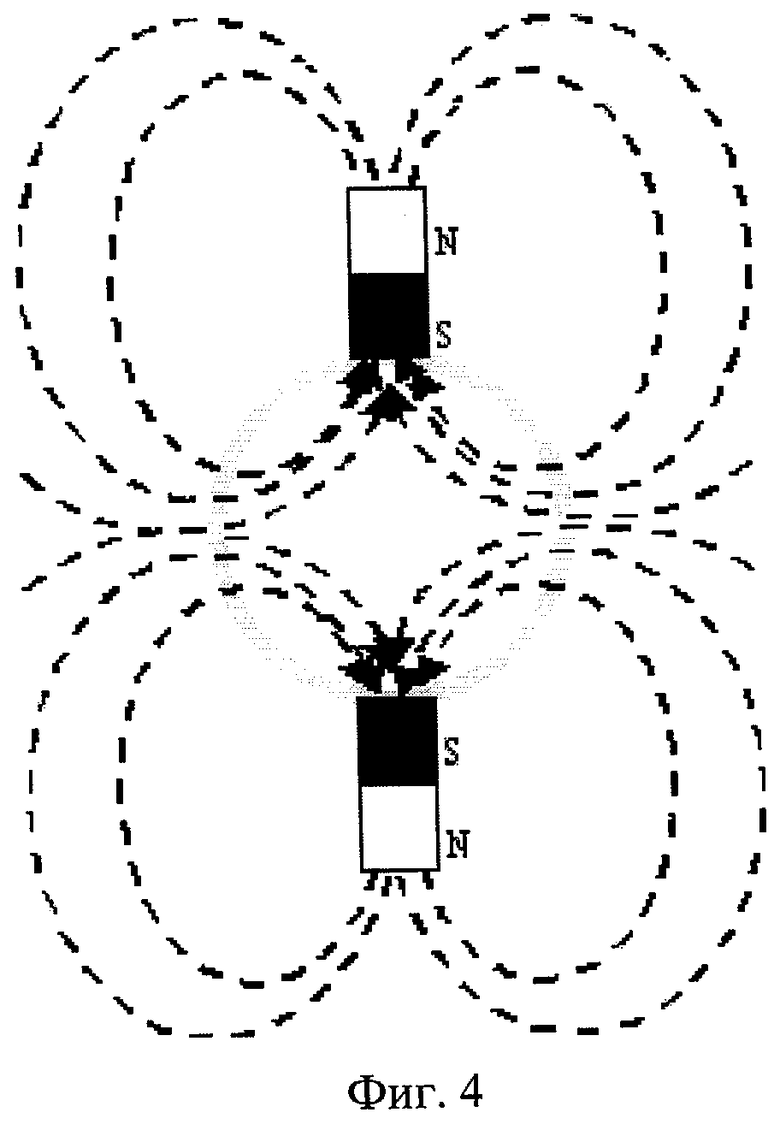

На фиг.3-4 показана конфигурация линий напряженности магнитного поля:

фиг.3 - при расположении полюсов "N-S-N-S" (разнополюсное) - по прототипу;

фиг.4 - при расположении полюсов "N-S-S-N"(однополюсное) - по предлагаемым изобретениям.

Из фиг.3-4 следует, что конфигурация линий напряженности магнитного поля при однополюсном расположении магнитов - согласно предлагаемому способу и устройству - предпочтительнее разнополюсного расположения (прототип), так как обеспечивает максимальное значение градиента. Напряженность магнитного поля в зазоре между одноименными полюсами (фиг.4) изменяется от максимума до нуля в середине зазора, а между разноименными полюсами (фиг.3) изменение напряженности незначительное.

В предлагаемых способе и устройстве при вращении соседних цилиндров с одинаковой скоростью магниты двух соседних цилиндров образуют встречную пару, имеющую максимально возможный градиент магнитного поля аналогично тому, как показано на фиг.4. Это повышает эффективность сепарации.

Установка направляющих на поверхности осадительных элементов (предпочтительно по спирали) позволяет без дополнительных вспомогательных устройств обеспечить очищение осадительных элементов от осаждаемых частиц. Варьируя количество витков спирали направляющей, возможно создать оптимальный режим перемещения уловленных частиц и их удаления.

Вращение цилиндров способствует образованию неоднородного пульсирующего магнитного поля, распределенного по всей длине осадительных элементов; его воздействие на магнитные частицы, различные по размеру и магнитным свойствам, обеспечивает высокую эффективность способа сепарации.

За счет постоянного самоочищения поверхности осадительного элемента предлагаемые способ и устройство исключают коагуляцию магнитных частиц (т.е. увеличение в объеме за счет большого скопления налипших магнитных частиц). Следовательно, предотвращается их отрыв потоком сепарируемой среды, возможный при W>F. Возможность перемещения магнитных частиц по поверхности осадительного элемента в сторону зоны сбора обеспечена без каких-либо дополнительных устройств, и стадии регенерации не требуется. Это значительно упрощает процесс сепарации и повышает эффективность способа и устройства.

Таким образом, по сравнению с прототипом предлагаемые способ и устройство позволяют повысить эффективность процесса сепарации при одновременном ее упрощении.

Источники информации

1. Позднышев Г.Н. Стабилизация и разрушение эмульсий. - М.: Недра, 1982. - 222 с.

2. В.Д.Назаров, Л.М.Гурвич, А.А.Русакович. Водоснабжение в нефтедобыче. Учебное пособие для вузов. Уфа, 2003, с.295-297.

3. Патент РФ №2211092, В 03 С 1/00, B 01 D 35/06, C 02 F 1/48, оп. 07.08.2003 г.

4. Патент РФ №2205700, В 03 С 1/00, оп. 10.06.2003 г.

5. Патент РФ №2183996, В 03 С 1/10, оп. 27.06.2002 г.

6. Чечерников В.И. Магнитные измерения. - М.: МГУ, 1969.

| название | год | авторы | номер документа |

|---|---|---|---|

| СЕПАРАТОР МАГНИТНЫЙ | 2001 |

|

RU2205700C2 |

| УСТРОЙСТВО ДЛЯ ЗАЩИТЫ ИЗОЛЯЦИОННЫХ СТЫКОВ РЕЛЬСОВ ОТ СКОПЛЕНИЯ МЕТАЛЛИЧЕСКОЙ СТРУЖКИ | 2009 |

|

RU2389843C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 1992 |

|

RU2047385C1 |

| МАГНИТНЫЙ СЕПАРАТОР | 2005 |

|

RU2305008C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2007 |

|

RU2354458C1 |

| СПОСОБ МАГНИТНОЙ СЕПАРАЦИИ СУСПЕНЗИЙ И МАГНИТНЫЙ ФИЛЬТР ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2165285C2 |

| МАГНИТНЫЙ СЕПАРАТОР ДЛЯ РАЗДЕЛЕНИЯ СЫПУЧЕГО МАТЕРИАЛА | 1992 |

|

RU2060829C1 |

| МАГНИТНЫЙ СЕПАРАТОР (ВАРИАНТЫ) | 2008 |

|

RU2477182C2 |

| МАГНИТНЫЙ СЕПАРАТОР | 2001 |

|

RU2197330C2 |

| Способ сепарации магнитных частиц и устройство сепаратора | 2019 |

|

RU2733253C1 |

Изобретение относится к области магнитной сепарации ферромагнитных примесей и может быть использовано в нефтедобывающей, химической, металлургической и ряде других отраслей промышленности. Позволяет повысить эффективность процесса извлечения магнитных частиц (сепарации) за счет непрерывного самоочищения осадительных элементов от налипших частиц, что, в свою очередь, обеспечивает максимальную силу притяжения и удержания частиц на чистой поверхности, причем при одновременном упрощении способа и конструкции устройства. Обеспечивается максимальный градиент магнитного поля. Способ включает подачу сепарируемой среды на один или несколько трубчатых осадительных элементов, выполненных из немагнитного материала и установленных в сепарируемой среде, воздействие на среду неоднородного магнитного поля со стороны источника намагничивания, расположенного внутри осадительного элемента, осаждение магнитных частиц и их перемещение по поверхности осадительного элемента под воздействием магнитного поля перемещаемого источника намагничивания с последующим выведением их из сепарируемой среды. Магнитные частицы осаждают на поверхности осадительного элемента под воздействием спиралеобразного источника намагничивания и перемещают их по поверхности осадительного элемента вдоль направляющей за счет вращения спиралеобразного источника намагничивания. В качестве спиралеобразного источника намагничивания используют точечные постоянные магниты, закрепленные по спирали на поверхности цилиндра одинаковыми полюсами наружу; а осаждение и перемещение магнитных частиц осуществляют по поверхности вертикально установленного осадительного элемента вдоль направляющей, выполненной, например, в виде буртика. 2 н. и 3 з.п. ф-лы, 4 ил.

| СЕПАРАТОР МАГНИТНЫЙ | 2001 |

|

RU2205700C2 |

Авторы

Даты

2005-11-10—Публикация

2004-10-14—Подача