Область изобретения

Настоящее изобретение относится к способу осуществления парофазного эпоксидирования этилена в присутствии нанесенного на носитель высокоселективного катализатора на основе серебра.

Обоснование изобретения

При каталитическом эпоксидировании этилена современные нанесенные на носитель катализаторы на основе серебра являются высокоселективными по отношению к получению окиси этилена. В определенных рабочих условиях их селективность по окиси этилена, выраженная как процент превращенного этилена, может достигать величины выше предела в 6/7 или 85,7% мол., которая ранее - основываясь на уравнении реакции 7 C2H4+6O2→6C2H4O+2CO2+2H2O, см. Kirk-Othmer's Encyclopedia of Chemical Technology, 3rd ed., vol. 9 (19080), p. 445, - рассматривалась как теоретически максимальная селективность данной реакции. Такие высокоселективные катализаторы, которые могут включать в качестве активных компонентов серебро, рений, по меньшей мере один дополнительный металл и, необязательно, рениевый сопромотор, описаны в ЕР-В-266015 и в нескольких последующих патентных публикациях.

Подобно всем катализаторам высокоселективные катализаторы эпоксидирования этилена на основе серебра подвержены связанному со старением ухудшению характеристики во время нормальной работы и требуют периодической замены. Старение проявляется в снижении характеристик как селективности, так и активности катализатора. Селективность и активность являются основными (хотя не единственными) определяющими экономичности процесса. Существует поэтому весомый экономический стимул отсрочить необходимость замены катализатора, сохраняя эти значения так долго, насколько возможно. Известно несколько патентных публикаций, которые направлены на стабилизацию катализатора введением модификаций в состав катализатора или материала носителя, но до сих пор не обращали внимания на условия реакции и, в частности на состав подаваемого сырья.

Известно, например, из ЕР-А-567273, что, когда используют свежий катализатор, работа при более высокой концентрации этилена и/или кислорода в поступающем в реактор газе может привести как к лучшей активности, так и к лучшей селективности реакции эпоксидирования этилена.

Теперь было неожиданно найдено, что состаренные катализаторы окисления этилена по-другому реагируют на состав газовой смеси реагентов, чем это делают свежие катализаторы окисления этилена, и что в этом отношении также высокоселективные катализаторы отличаются от традиционных катализаторов. Более конкретно, если для свежих высокоселективных катализаторов применение более высоких концентраций этилена не оказывает существенного влияния на селективность реакции по окиси этилена, то для состаренных высокоселективных катализаторов селективность значительно улучшается. Разница в характеристике активности свежих и состаренных высокоактивных катализаторов при тех же условиях увеличенной концентрации этилена имеет такую же направленность. Было обнаружено, что, в отличие от высокоселективных катализаторов, состаренные и свежие традиционные катализаторы окисления этилена не проявляют такого различия в их реакции на состав исходной газовой смеси.

Краткое описание изобретения

Настоящее изобретение поэтому предлагает способ парофазного окисления этилена в окись этилена, каковой способ включает реакцию реакционной смеси, включающей этилен и кислород, в присутствии нанесенного на носитель высокоселективного катализатора на основе серебра, путем

- осуществления начальной фазы операции, в которой используют свежий катализатор, и

- осуществления дополнительной фазы операции, когда кумулятивная продуктивность по окиси этилена превысит 0,01 кТ окиси этилена на м3 катализатора, где при указанной дополнительной фазе операции повышают концентрацию этилена в реакционной смеси.

В предпочтительных осуществлениях изобретение предлагает способ парофазного окисления этилена в окись этилена в присутствии нанесенного на носитель высокоселективного катализатора на основе серебра при производительности w в интервале от 32 до 320 кг произведенной окиси этилена на м3 катализатора в час, реакционной смеси, содержащей этилен, кислород, необязательно двуокись углерода, модератор ("регулятор реакции") газовой фазы и балансовые инертные газы, температуре реакции от 180 до 325°С, давлении на входе в реактор от 1000 до 3500 кПа и среднечасовой объемной скорости подачи газа (GHSV) от 1500 до 10000, где способ включает

работу на начальной фазе операции, где используют свежий катализатор, реакционную газовую смесь, содержащую концентрацию этилена, которая представляет экономически оптимизированный баланс между эксплуатационными характеристиками катализатора (выраженными при заданной производительности w селективностью S в мол.% и рабочей температурой Т в °С), с одной стороны, и потерями этилена с отдувкой, с другой стороны, и концентрацию кислорода, которая согласуется со связанными с безопасностью ограничениями по воспламеняемости, и

работу на дополнительной фазе операции, когда катализатор достиг старения, определяемого кумулятивным продуцированием окиси этилена, превышающим 0,5 кТ окиси этилена на м3 катализатора, особенно 1,5 кТ окиси этилена на м3 катализатора, где в указанной дополнительной фазе операции состав реакционной смеси изменен так, чтобы содержать этилен в концентрации от 1,1 до 4 раз большей, чем концентрация этилена, используемая в начальной фазе операции, и соответствующую оптимизированную и безопасную концентрацию кислорода.

В дальнейших предпочтительных осуществлениях изобретение предлагает способ парофазного окисления этилена в окись этилена в присутствии нанесенного на носитель высокоселективного катализатора на основе серебра при производительности w в интервале от 32 до 320 кг произведенной окиси этилена на м3 катализатора в час, где реакционная смесь содержит этилен, кислород, необязательно двуокись углерода, модератор газовой фазы и балансовые инертные газы, при температуре реакции от 180 до 325°С, давлении на входе в реактор от 1000 до 3500 кПа и GHSV от 1500 до 10000, причем способ включает

работу на начальной фазе операции, где используют свежий катализатор, реакционную газовую смесь, содержащую концентрацию этилена, которая представляет экономически оптимизированный баланс между эксплуатационными характеристиками катализатора (выраженными при заданной производительности W селективностью S в мол.% и рабочей температурой Т в °С), с одной стороны, и потерями этилена с отдувкой, с другой стороны, и концентрацию кислорода, которая согласуется со связанными с безопасностью ограничениями по воспламеняемости, и

работу на дополнительной фазе операции, когда катализатор достиг старения, достаточного для того, чтобы вызвать снижение селективности S по меньшей мере на 2,5% мол. и/или повышение параметра активности по меньшей мере на 15°С, где селективность S и параметр активности Т таковы, как будут определены здесь далее, и где на указанной дополнительной фазе операции состав реакционной смеси изменяют так, чтобы смесь содержала этилен в концентрации от 1,1 до 4 раз большей, чем концентрация этилена, используемая в начальной фазе операции, и соответствующую оптимизированную и безопасную концентрацию кислорода.

Краткое описание чертежей

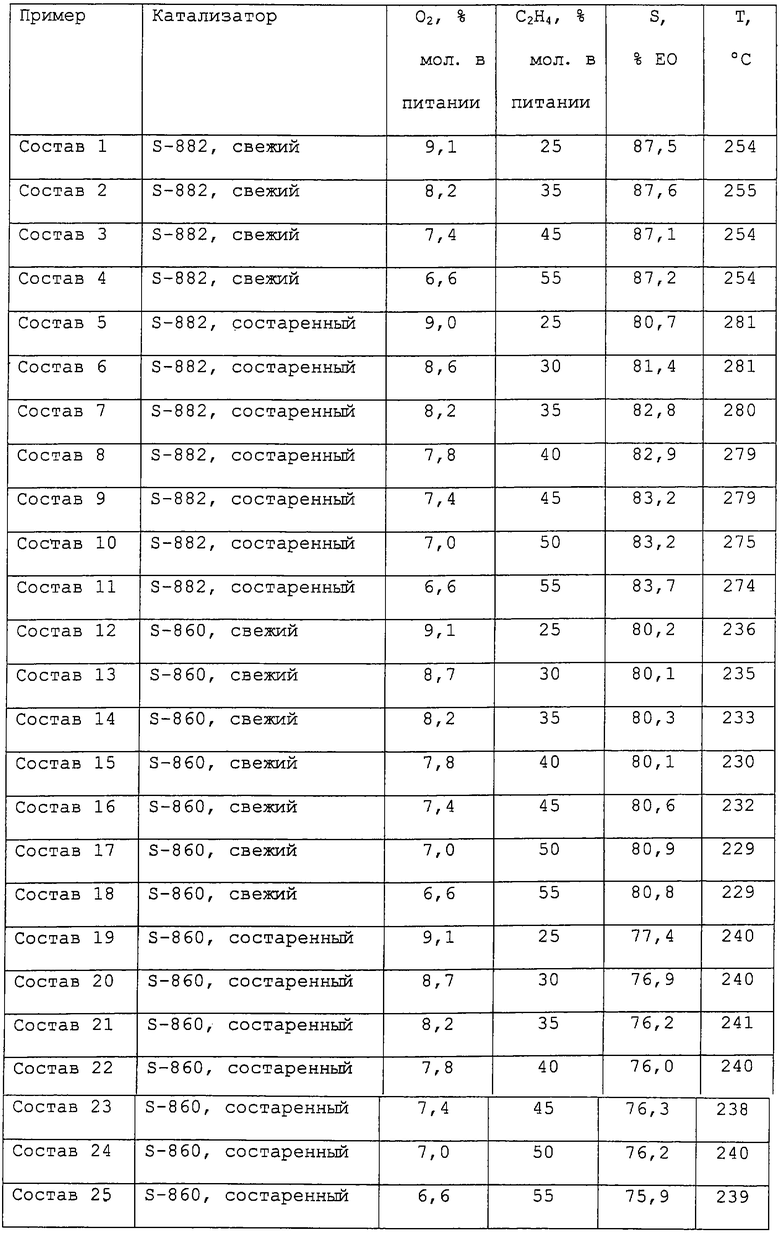

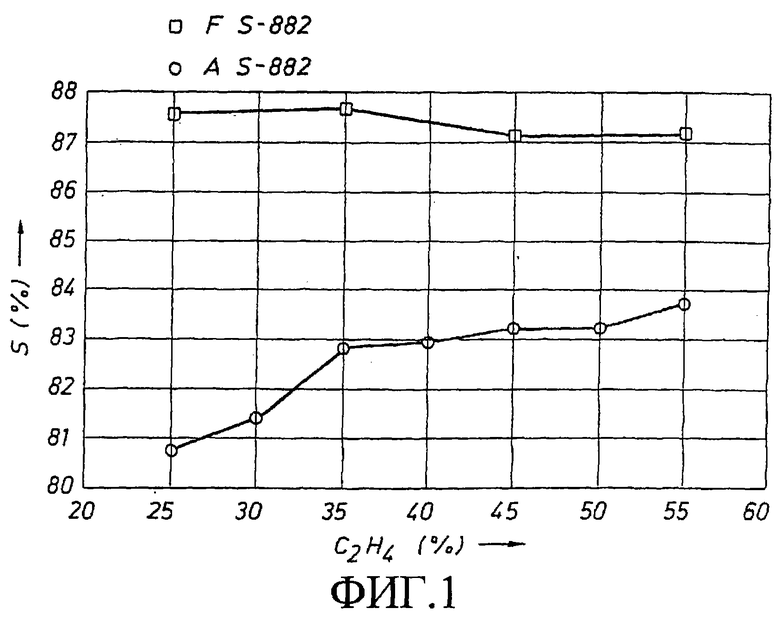

Фиг.1 показывает селективность ("S") как функцию концентрации этилена ("С2Н4, %") в газовом питании для свежего высокоселективного катализатора ("F S-882") и состаренного высокоселективного катализатора ("А S-882").

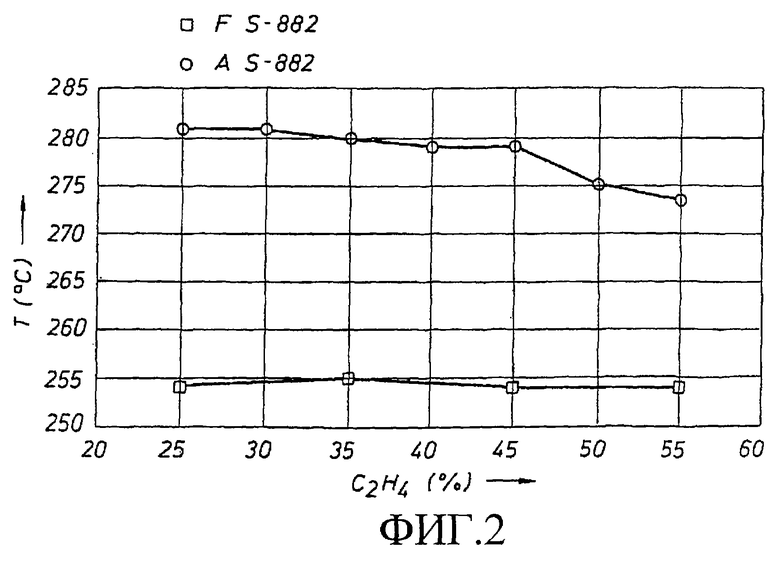

Фиг.2 показывает активность ("Т") как функцию концентрации этилена ("С2Н4, %") в газовом питании для свежего высокоселективного катализатора ("F S-882") и состаренного высокоселективного катализатора ("A S-882").

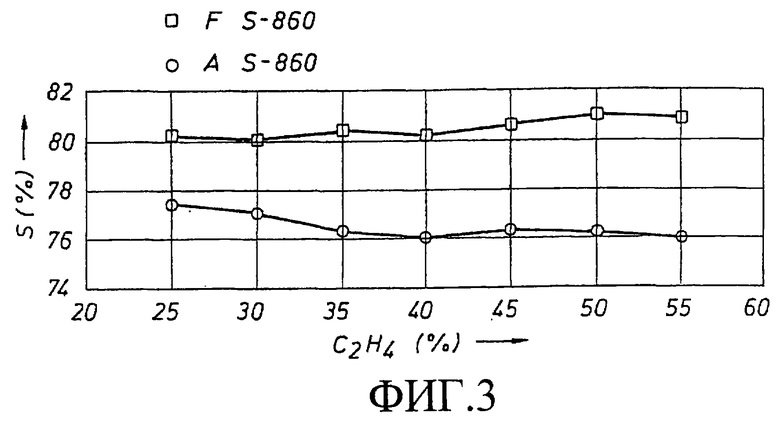

Фиг.3 показывает селективность ("S") как функцию концентрации этилена ("С2Н4, %") в газовом питании для свежего обычного катализатора ("F S-860") и состаренного обычного катализатора ("A S-860").

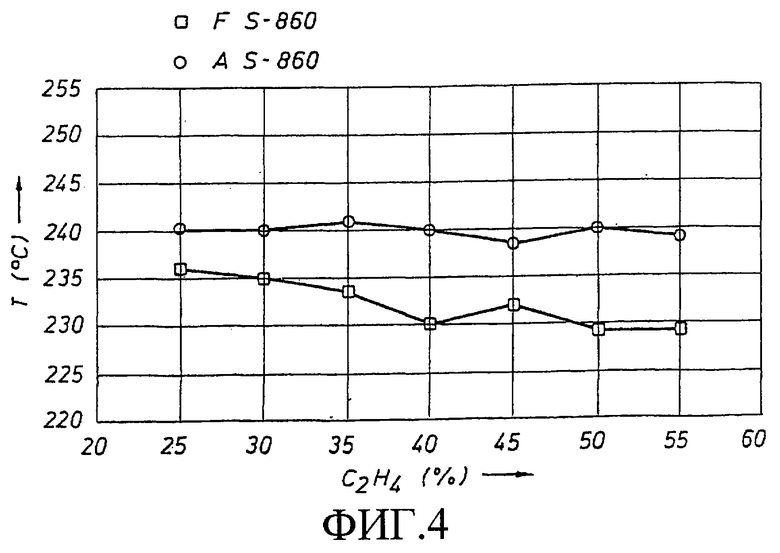

Фиг.4 показывает активность ("Т") как функцию концентрации этилена ("С2Н4, %") в газовом питании для свежего обычного катализатора ("F S-860") и состаренного обычного катализатора ("A S-860").

Подробное описание изобретения

Термин "состаренный катализатор", как он использован здесь, означает катализатор, который в ходе операции достиг престарелого возраста, определяемого кумулятивным продуцированием окиси этилена, превышающим 0,01 кТ окиси этилена на м3 катализатора, а "свежий катализатор" означает катализатор непосредственно после его приготовления или обновления, или катализатор, который в ходе операции еще не достиг престарелого возраста, как это определено. Часто состаренный катализатор является достаточно состаренным, чтобы вызвать снижение селективности S на по меньшей мере 2,5% мол. и/или повышение параметра активности Т на по меньшей мере 15°С, где селективность S и параметр активности Т таковы, как определено здесь ниже.

Парофазные (прямые) процессы окисления этилена до окиси этилена могут осуществляться на основе воздуха или на основе кислорода, см. Kirk-Othmer's Encyclopedia of ChemicalTechnology, 3rd ed., vol. 9 (1980), p. 445-447. В процессах на основе воздуха воздух или обогащенный кислородом воздух вводят непосредственно в систему, тогда как в процессах на основе кислорода применяют кислород высокой чистоты (>95% мол.) как источник окислителя. В настоящее время большинство установок по производству окиси этилена являются установками на основе кислорода, и это является предпочтительным осуществлением настоящего изобретения.

И процессы на основе воздуха, и процессы на основе кислорода требуют сброса сдувочного потока для того, чтобы избежать накопления инертных газов, хотя сдувочный поток процесса на основе воздуха намного больше из-за большого количества азота, который постоянно вводится. В любом случае, по меньшей мере, часть этилена всегда теряется со сдувочным потоком. Количество теряемого таким образом этилена зависит от сдувочного потока (который, как указано выше, меньше на установках на основе кислорода), но также и от концентрации этилена в газовой реакционной смеси. Технические и экономические условия (включая цену этилена) определяют для каждой отдельной установки оптимизированный баланс между лучшими характеристиками катализатора и наименьшими потерями этилена со сбросом.

Далее, для того чтобы оставаться вне пределов воспламенения газовой смеси, концентрация кислорода может быть снижена, по мере того, как повышается концентрация этилена. Фактические интервалы безопасной работы зависят, кроме как от состава газа (реагенты и балансовые газы), также от условий на конкретной установке, таких как температура и давление. Более конкретно, максимальная концентрация кислорода, которая может быть использована, т.е. кислородный предел воспламеняемости, понижается в случае газа, содержащего более высокие концентрации этилена и/или окиси этилена, при более высокой температуре и/или при более высоком применяемом давлении, и повышается в случае газа, содержащего более высокие концентрации парафинов, таких как метан и/или этан. На каждой отдельной установке используют так называемое уравнение воспламеняемости для того, чтобы определить концентрацию кислорода, которая может быть использована с любой заданной концентрацией, например, этилена. Уравнение воспламеняемости может быть представлено графически на так называемой кривой воспламенения.

"GHSV", или среднечасовая объемная скорость подачи газа, представляет число единиц объема газа при стандартных температуре и давлении, проходящее через один единичный объем загруженного катализатора в час. Предпочтительно процесс проводят при GHSV в интервале от 1500 до 10000. Температура реакции предпочтительно находится в интервале от 180 до 325°С, и давление на входе в реактор находится предпочтительно в интервале от 1000 до 3500 кПа.

На производительность w, которая представляет количество окиси этилена, произведенной в единице объема катализатора (кг на м3, или грамм на литр, и т.п.) в час, влияют используемые температура, давление и скорость газа. Предпочтительно способ по данному изобретению осуществляют при производительности в интервале от 25 до 400 кг произведенной окиси этилена на м3 катализатора в час, в частности от 32 до 320 кг произведенной окиси этилена на м3 катализатора в час, например при 200 кг произведенной окиси этилена на м3 катализатора в час.

Величина параметра селективности, выраженного в % мол. образованной целевой окиси этилена относительно общего количества превращенного этилена при заданной производительности w, будет изменяться с величиной фактической производительности w.

Величина параметра активности Т, который представляет рабочую температуру, выраженную в °С, необходимую для того, чтобы достичь заданной производительности w, также будет меняться с величиной w.

В предпочтительном осуществлении данного изобретения газовая реакционная смесь содержит этилен в концентрации, которая представляет экономически оптимизированный баланс между характеристикой катализатора (выраженной при заданной производительности w селективностью S и параметром активности T), с одной стороны, и потерями уходящего на сброс этилена, с другой, и кислород в концентрации, которая удовлетворяет связанным с безопасностью ограничениям воспламеняемости.

Оптимальная концентрация этилена, рассчитанная на всю реакционную смесь, которую используют в начальной фазе операции, зависит от выбранных установки, катализатора, условий реакции и выбранной производительности. Предпочтительно концентрация этилена, рассчитанная на всю реакционную смесь, должна быть самое большее 50% мол. Более предпочтительно, она должна быть в интервале от 2 до 45% мол., в частности от 2 до 40% мол. этилена, с концентрацией, используемой обычно на установках, работающих на воздухе, в интервале от 2 до 15% мол., и с концентрацией, используемой обычно на установках, работающих на кислороде, в интервале от 15 до 45% мол., предпочтительно от 15 до 40% мол. этилена.

Термин "состав реакционной смеси", как он использован здесь, означает, что он учитывает состав газа, подаваемого в реактор, выраженный в долях, например, в мольных % или в ч/млн по объему (ч/млн об.), по отношению ко всему подаваемому количеству газа.

В дополнительной фазе операции согласно настоящему изобретению концентрацию этилена повышают предпочтительно до уровня в от 1,1 до 4 раз выше концентрации этилена, использованной в начальной фазе операции. Более конкретно, ее следует поднять на величину от 5 до 30% мол. этилена, предпочтительно от 10 до 20% мол. Предпочтительно концентрацию этилена увеличивают до по меньшей мере 30% мол., более предпочтительно до по меньшей мере 40% мол., особо предпочтительно до по меньшей мере 50% мол. Предпочтительно концентрацию этилена увеличивают до самое большее 90% мол., более предпочтительно до самое большее 80% мол., особо предпочтительно до самое большее 70% мол.

В дополнительной фазе операции концентрацию этилена поднимают, когда кумулятивное продуцирование окиси этилена превысит 0,01 кТ окиси этилена на м3 катализатора, где "кТ" означает 106 кг. Обычно концентрацию этилена поднимают, когда кумулятивное продуцирование окиси этилена превысит 0,1 кТ окиси этилена на м3 катализатора, более типично, 0,3 кТ окиси этилена на м3 катализатора, предпочтительно 0,5 кТ окиси этилена на м3 катализатора, более предпочтительно 1,0 кТ окиси этилена на м3 катализатора, особенно 1,5 кТ окиси этилена на м3 катализатора. Часто концентрация этилена должна быть поднята до того, как кумулятивное продуцирование окиси этилена превысит 50 кТ окиси этилена на м3 катализатора, более часто до того, как кумулятивное продуцирование окиси этилена превысит 10 кТ окиси этилена на м3 катализатора.

Увеличение концентрации этилена может быть одноступенчатым или многоступенчатым, оно может включать также одно или несколько постепенных повышений за период времени или сочетание ступенчатых и постепенных повышений.

В процессе кислород предпочтительно применяют при "соответствующей оптимальной концентрации кислорода", под которой понимают концентрацию кислорода, которая при применяемых условиях температуры и давления и в сочетании с выбранной концентрацией этилена обеспечивает оптимальные показатели, в то же время избегая пределов воспламенения.

Обычно концентрация кислорода, применяемого в начальной фазе операции, должна быть в широком интервале от 6 до 12% мол. от всего подаваемого газового потока.

Предпочтительно в дополнительной фазе операции согласно настоящему изобретению используемая концентрация кислорода должна быть снижена до уровня в от 0,98 до 0,3 раз от концентрации кислорода, используемый в начальной фазе операции, и более конкретно ее следует снизить на величину от 0,4 до 3,5% мол., обычно в зависимости от уровня, на который увеличена концентрация этилена. Обычно на любой мольный % абсолютного увеличения концентрации этилена концентрация кислорода должна быть снижена на величину от 0,02 до 0,15 мол.% абсолютных, более типично от 0,05 до 0,1 мол.% абсолютных, например на 0,08 мол.% абсолютных. Обычно на любой % относительного повышения концентрации этилена относительное понижение концентрации кислорода может быть от 0,05 до 0,8%, более типично от 0,15 до 0,5%, например 0,22%. Предпочтительно концентрацию кислорода понижают до самое большее 10% мол., более предпочтительно до самое большее 8% мол. Предпочтительно концентрацию кислорода понижают до самое меньшее 3% мол., более предпочтительно до самое меньшее 4% мол.

Обычно изменение концентрации кислорода, если оно есть, может быть одновременным с изменением концентрации этилена.

В дополнение к этилену и кислороду реакционная смесь процесса по данному изобретению может содержать один или несколько необязательных компонентов, таких как двуокись углерода, модератор газовой фазы и балансовый инертный газ.

Двуокись углерода является побочным продуктом реакции окисления этилена. Поскольку часто непрореагировавший этилен непрерывно рециркулируют и поскольку концентрации двуокиси углерода в питании реактора, которые превышают 15% мол. будут оказывать вредное влияние на активность катализатора, следует избегать накопления двуокиси углерода путем непрерывного удаления двуокиси углерода из рециркулирующего газа. Это может быть осуществлено путем сдувки (удаления газов) и путем непрерывной абсорбции образовавшейся двуокиси углерода. Практически применимыми являются настолько малые текущие концентрации двуокиси углерода как 1% мол., и в будущем могут быть достигнуты даже еще более низкие концентрации двуокиси углерода. Способ по настоящему изобретению не зависит от присутствия или отсутствия двуокиси углерода в реакционной смеси.

Для повышения селективности в питание может быть добавлен газофазный модератор катализатора, подавляющий нежелательное окисление этилена и окиси этилена до двуокиси углерода и воды. Известно, что в этом отношении могут быть эффективны многие органические соединения, в особенности органические галогениды, а также амины, металлоорганические соединения и ароматические углеводороды. Предпочтительными газофазными модераторами катализатора являются органические галогениды, и они являются эффективными, не подавляя целевую реакцию, когда их используют в концентрациях в интервале от 0,1 до 25 ч/млн об., в частности от 0,3 до 20 ч/млн об. от общего объема исходного газа.

Оптимальная концентрация газофазного модератора катализатора может зависеть от условий работы установки и от типа используемого катализатора. Обычные катализаторы имеют относительно плоские кривые селективности для модератора (т.е. их селективность почти не изменяется в широком интервале концентраций модератора), и данное свойство не изменяется во время длительной работы катализатора. Поэтому концентрацию модератора можно выбирать более свободно, и она может оставаться одной и той же во время всего срока службы катализатора. В отличие от этого, высокоселективные катализаторы имеют тенденцию давать относительно крутые кривые модератора (т.е. селективность значительно изменяется при сравнительно малых изменениях концентрации модератора и имеет выраженный максимум при наиболее выгодной или оптимальной концентрации модератора). Более того, такой оптимум модератора имеет тенденцию изменяться во время длительной работы. Следовательно, концентрация модератора может быть повторно оптимизирована во время операции, если должна поддерживаться максимально достижимая селективность. В начальной фазе операции концентрация органических галогенидов обычно находится в интервале от 0,5 до 10 ч/млн об., предпочтительно от 2 до 8 ч/млн об. от общего объема исходного газа. В дополнительной фазе операции концентрация органических галогенидов обычно находится в интервале от 2 до 25 ч/млн об., предпочтительно от 3 до 16 ч/млн об. от общего объема исходного газа.

Предпочтительными органическими галогенидами являются С1-С8-хлоруглеводороды или бромуглеводороды. Более предпочтительно их выбирают из группы, содержащей метилхлорид, этилхлорид, этилендихлорид, этилендибромид, винилхлорид или их смеси. Наиболее предпочтительным газофазным модератором катализатора являются этилхлорид и этилендихлорид.

Балансовые инертные газы, обычно присутствующие в реакционной смеси, включают различные концентрации азота, аргона и дополнительно насыщенного углеводорода, такого как метан или этан. Поскольку непревращенный этилен непрерывно рециркулируют, а кислород добавляют, необходимо избежать накопления балансовых газов. Способ по настоящему изобретению не зависит от количества инертных газов в реакционной смеси.

Эффективность реакции окисления этилена и катализатора определяют селективностью S и активностью Т.

И в начальной фазе операции, и в дополнительной фазе операции оптимальная концентрация этилена может быть определена последовательным измерением в терминах S и Т при фиксированной величине w характеристики прогрессивно увеличивающихся концентраций этилена в сочетании с соответствующими безопасными концентрациями кислорода, до тех пор пока невозможно будет достичь дальнейшего улучшения.

Материал носителя нанесенных на носитель катализаторов на основе серебра может быть выбран из круга обычных материалов, считающихся инертными в присутствии сырья и продуктов и в условиях реакции окисления этилена. Такие обычные материалы могут быть природными или искусственными и включают окислы алюминия, оксид магния, двуокись циркония, двуокись кремния, карбид кремния, глины, пемзу, цеолиты и древесный уголь. Альфа-окись алюминия является наиболее предпочтительным материалом для использования в качестве главного ингредиента пористого носителя.

Носитель является пористым и предпочтительно имеет удельную поверхность, измеренную методом БЭТ, менее 20 м2/г, более конкретно от 0,05 до 20 м2/г. Предпочтительно удельная поверхность носителя по БЭТ находится в интервале от 0,1 до 10, более предпочтительно от 0,1 до 3,0 м2/г. Метод БЭТ измерения удельной поверхности был подробно описан Brunauer, Emmet and Teller в J. Am. Chem. Soc. 60 (1938), p.309-316.

Высокоселективный нанесенный на носитель катализатор на основе серебра по настоящему изобретению представляет собой катализатор, который, когда он используется свежим, имеет при 260°С теоретическую селективность при нулевой производительности, S0 по меньшей мере 6/7 или 85,7%. Значение S0 для данного катализатора находили при работе катализатора при 260°С в интервале рабочих производительностей w, получая интервал значений селективности S, соответствующий интервалу рабочих производительностей w. Эти значения S затем интерполировали до теоретического значения S при нулевой производительности, используя обычные алгоритмы аппроксимации кривых, такие как алгоритмы, предлагаемые программой MICROSOFT® Excel.

Нанесенные на носитель высокоселективные катализаторы на основе серебра для использования в настоящем изобретении являются ренийсодержащими катализаторами. Такие катализаторы известны из ЕР-В-266015. Вообще говоря, они содержат каталитически эффективное количество серебра, промотирующее количество рения или его соединения, промотирующее количество по меньшей мере одного дополнительного металла или его соединения и, необязательно, сопромотирующее количество сопромотора рения, который может быть выбран из одного или нескольких из серы, фосфора, бора и их соединений, на тугоплавком носителе. Более конкретно, по меньшей мере один дополнительный металл таких ренийсодержащих катализаторов выбирают из группы щелочных металлов, щелочноземельных металлов, молибдена, вольфрама, хрома, титана, гафния, циркония, ванадия, таллия, тория, тантала, ниобия, галлия и германия и их смесей. Предпочтительно по меньшей мере один дополнительный металл выбирают из щелочных металлов, таких как литий, калий, рубидий и цезий и/или из щелочноземельных металлов, таких как кальций и барий. Наиболее предпочтительно им является литий, калий и/или цезий.

Предпочтительные количества компонентов таких катализаторов, в расчете на элемент ко всему катализатору, составляют:

- серебро - от 10 до 300 г/кг;

- рений - от 0,01 до 15 ммоль/кг;

- дополнительный металл или металлы - от 10 до 3000 мг/кг и

- необязательный сопромотор рения - от 0,1 до 10 ммоль/кг.

Полученная окись этилена может быть извлечена из реакционной смеси путем использования известных методов, например, абсорбцией окиси этилена из выходного потока реактора водой и, необязательно, извлечением окиси этилена из водного раствора дистилляцией. По меньшей мере часть водного раствора, содержащего окись этилена, может быть использована в последующем процессе превращения окиси этилена в 1,2-диол или в простой эфир 1,2-диола.

Окись этилена, полученная по настоящему способу, т.е. окись этилена, может быть превращена в 1,2-этандиол или в простой эфир 1,2-этандиола. Улучшенная характеристика катализатора, достигаемая при помощи данного изобретения, ведет к более привлекательному процессу получения окиси этилена и одновременно к более привлекательному процессу, который включает получение окиси этилена и последующее использование полученной окиси этилена для получения 1,2-этандиола или простого эфира 1,2-этандиола.

Превращение в 1,2-этандиол или простой эфир 1,2-этандиола может включать, например, реакцию окиси этилена с водой, обычно с использованием кислого или основного катализатора. Например, для получения преимущественно 1,2-этандиола и в меньшей степени простых эфиров 1,2-этандиола окись этилена может взаимодействовать с 10-кратным мольным избытком воды по реакции в жидкой фазе в присутствии кислого катализатора, например 0,5-1,0% мас. серной кислоты в расчете на общую массу реакционной смеси при 50-70°С и давлении 1 бар абс., или по реакции в паровой фазе при 130-240°С и давлении 20-40 бар абс., предпочтительно в отсутствие катализатора. Если долю воды понижают, увеличивается доля эфиров 1,2-этандиола в реакционной смеси. Полученные таким образом эфиры 1,2-этандиола могут представлять собой диэфир, триэфир, тетраэфир и продукты дальнейшей этерификации. Альтернативно простые эфиры 1,2-этандиола могут быть получены путем конверсии окиси этилена со спиртом, в частности с первичным спиртом, таким как метанол или этанол, заменой по меньшей мере части воды спиртом.

1,2-Этандиол и простые эфиры 1,2-этандиола могут использоваться во многих промышленных процессах, например, в пищевой промышленности, при производстве напитков, табака, косметики, термопластичных полимеров, отверждаемых систем смол, детергентов, систем теплопереноса и т.д.

Следующие примеры будут пояснять изобретение.

Часть I. Катализаторы

Катализатор А представлял собой промышленный катализатор Shell высокоселективного типа, как он определен в ЕР-В-266015, содержащий рениевый промотор и сопромотор рения и имеющий теоретическую эффективность S0 93% в свежем состоянии.

Сравнительный катализатор В представлял собой S-860, промышленный катализатор Shell обычного типа, как он определен в US-A-5380697, не содержащий рения и сопромотора рения и имеющий теоретическую эффективность S0 85% в свежем состоянии.

Приведенные выше значения S0 определяли путем сбора значений селективностей S при многих объемных скоростях, каждый раз при 30% этилена, 8% кислорода, 5% двуокиси углерода и 14 бар для обоих катализаторов, причем температура реакции составляла 260°С для катализатора А и 235°С для катализатора В, и обратной экстраполяции к бесконечной объемной скорости (т.е. работа при нулевой производительности).

Испытывали свежий и состаренный катализатор А и сравнительный катализатор В. Состаренный катализатор А брали с промышленной установки, где он использовался в течение 21 месяца, наработав в сумме 2400 кг окиси этилена на литр катализатора. Состаренный сравнительный катализатор В брали с промышленной установки, где он использовался в течение 34 месяцев, наработав в сумме 4500 кг окиси этилена на литр катализатора. Оба состаренных катализатора брали из середины соответственных трубок реактора. Их анализировали и нашли, что они не содержат загрязнений.

Часть II. Методика испытания катализатора

В каждом опыте от 1 до 5 г размолотого катализатора (0,8-1,4 мм) загружали в микрореактор, состоящий из U-образной трубки из нержавеющей стали внутренним диаметром 3 мм. U-образную трубку погружали в баню с расплавленным металлическим оловом/висмутом (тепловая среда) и концы трубки присоединяли к системе потока газов. Массу катализатора и расход входящего газа регулировали таким образом, чтобы достичь часовой объемной скорости газа 3300 мл газа на мл катализатора в час. Давление на входе газа составляло 1600 кПа.

В каждом опыте проверяли влияние на один свежий или состаренный катализатор одной из семи концентраций этилена в питании, при уравнивании объемного расхода ранжировавшихся от 25 до 55% мол., при оптимизированных остальных условиях питания и температуры. Концентрация кислорода в питании, использованная в каждом опыте, была максимально допустимой в пределах воспламенения и варьировалась от 9 до 6,5% мол. Концентрацию двуокиси углерода задавали на обычном уровне для каждого типа катализатора, т.е. 3,5% для свежего высокоактивного катализатора и 5,0% для состаренного высокоактивного катализатора и для обычных катализаторов. Концентрацию этилхлорида оптимизировали в интервале 2,0-4,0 ч/млн об. для свежего высокоселективного катализатора, оптимизировали в интервале 3,0-7,0 ч/млн об. для состаренного высокоселективного катализатора и устанавливали на уровне 2,5 ч/млн об. для свежих и состаренных обычных катализаторов. Азотный балласт составлял остаток объема исходной смеси. Температуру в каждом опыте настраивали, поднимая ее постепенно, чтобы достичь постоянной производительности w (мг окиси этилена, произведенной на мл катализатора в час). В соответствии с обычной промышленной практикой постоянная производительность w составляла 200 кг/м3/ч для свежего и состаренного катализатора S-882 и для свежего катализатора S-860 и 160 кг/м3/ч для состаренного катализатора S-860.

Часть III. Результаты

Результаты приведены в нижеследующей таблице (ЕО обозначает окись этилена) и на фиг. 1-4. На фиг. 1-4 процентное содержание кислорода регулировали, согласуясь с воспламеняемостью.

Из этих результатов ясно, что состаренный катализатор S-882 в особенности отличается от свежих S-882 и S-860 и состаренного S-860 в том, что его характеристика (селективность, а также и активность) явно улучшается, когда концентрацию этилена в питании поднимают с 25 до 55% мол. Для свежих высокоактивных катализаторов селективность реакции по окиси этилена не изменялась существенно, когда более высокая концентрация этилена сочеталась с более низкой (т.е. безопасной) концентрацией кислорода, тогда как для состаренных высокоселективных катализаторов селективность при таких условиях существенно повышалась. Различия в характеристике активности в условиях повышенной концентрации этилена и пониженной концентрации кислорода между свежими и состаренными высокоселективными катализаторами имеют ту же направленность, но менее выражены. Было обнаружено, что, в отличие от высокоселективных катализаторов, состаренные и свежие традиционные катализаторы окисления этилена не проявляют такого явного отличия в их реакции на состав исходной газовой смеси. Таким образом, повышение содержания этилена в реакционной газовой смеси при одновременном снижении содержания кислорода, чтобы остаться ниже предела воспламеняемости, существенно улучшает и селективность, и активность состаренного высокоактивного катализатора.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО СЕРЕБРО, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ И ИСПОЛЬЗОВАНИЕ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ ДЛЯ ЭПОКСИДИРОВАНИЯ ЭТИЛЕНА | 2004 |

|

RU2333034C2 |

| СПОСОБ УЛУЧШЕНИЯ СЕЛЕКТИВНОСТИ ЭО КАТАЛИЗАТОРА | 2011 |

|

RU2583786C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА | 2004 |

|

RU2378264C2 |

| СПОСОБ И СИСТЕМЫ ДЛЯ ЭПОКСИДИРОВАНИЯ ОЛЕФИНА | 2002 |

|

RU2296126C2 |

| СПОСОБ ЭПОКСИДИРОВАНИЯ ОЛЕФИНОВ И КАТАЛИЗАТОР ДЛЯ ПРИМЕНЕНИЯ В СПОСОБЕ | 2004 |

|

RU2328491C2 |

| СПОСОБ УСОВЕРШЕНСТВОВАНИЯ РАБОТЫ ПРОЦЕССА ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА | 2004 |

|

RU2329259C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА | 2004 |

|

RU2348624C2 |

| СПОСОБЫ ОБРАБОТКИ КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ ЭТИЛЕНА И СВЯЗАННЫЕ СПОСОБЫ ПОЛУЧЕНИЯ ОКСИДА ЭТИЛЕНА | 2017 |

|

RU2757051C2 |

| СПОСОБ ПОВЫШЕНИЯ СЕЛЕКТИВНОСТИ КАТАЛИЗАТОРА ЭПОКСИДИРОВАНИЯ | 2012 |

|

RU2606504C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКСИДА ОЛЕФИНА | 2004 |

|

RU2345073C2 |

Изобретение относится к способу парофазного окисления этилена в окись этилена, включающий реакцию реакционной смеси, включающей этилен и кислород, в присутствии нанесенного на носитель высокоселективного катализатора на основе серебра, путем осуществления начальной фазы операции, в которой используют свежий катализатор, и осуществления дополнительной фазы операции, когда кумулятивная продуктивность по окиси этилена превысит 0,01 кТ окиси этилена на 1 м3 катализатора, где в указанной дополнительной фазе операции повышают концентрацию этилена в реакционной смеси, и способ применения окиси этилена для получения 1,2-этандиола или соответствующего простого эфира 1,2-этандиола, включающий превращение окиси этилена в 1,2-этандиол или в простой эфир 1,2-этандиола, где окись этилена была получена по данному способу производства окиси этилена.

Технический результат: увеличение селективности, повышение активности катализатора. 2 н. и 10 з.п. ф-лы, 4 ил., 1 табл.

| US 4400559 A, 23.08.1983.DE 19843697 A1, 30.03.2000.RU 2045335 C1, 10.10.1995.RU 2126296 C1, 20.02.1999. |

Авторы

Даты

2005-11-10—Публикация

2001-06-05—Подача