Настоящее изобретение относится к усовершенствованию работы существующего процесса производства этиленоксида путем модификации реакторной системы.

До открытия высокоселективных катализаторов эпоксидирования этилена, используемых для частичного окисления этилена до этиленоксида, и в некоторых случаях даже после открытия высокоселективных катализаторов системы процесса производства этиленоксида разрабатывались в расчете на использование высокоактивных катализаторов эпоксидирования этилена. Использование высокоактивных катализаторов эпоксидирования этилена позволяет работать при более низких температурах в реакторе для достижения данной производительности по этиленоксиду.

В последние годы разработаны новые высокоселективные катализаторы эпоксидирования этилена, которые по сравнению с традиционными высокоактивными катализаторами эпоксидирования этилена обеспечивают преимущества селективного действия. Такие высокоселективные катализаторы описаны в патентах США №№4761394 и 4766105. Однако из-за их более низкой активности высокоселективные катализаторы используют при более высоких реакционных температурах для достижения определенного выхода этиленоксида.

Обычная система производства этиленоксида в общем случае включает систему реактора эпоксидирования, систему выделения этиленоксида и систему удаления диоксида углерода. Такие системы фактически соединены друг с другом так, чтобы обеспечить частичное окисление этилена кислородом с получением этиленоксида и выделение этиленоксида. Диоксид углерода представляет собой нежелательный побочный продукт реакции эпоксидирования, и его обычно удаляют из системы производства этиленоксида со скоростью, которая почти соответствует скорости его производства, чтобы предупредить его накопление в системе.

Обычно системы производства этиленоксида сконструированы под определенный тип предполагаемого катализатора эпоксидирования, и до внедрения высокоселективных катализаторов многие системы производства этиленоксида были спроектированы для высокоактивных катализаторов эпоксидирования. Как оно используется в данном описании при ссылке на селективность катализатора, понятие «селективность», Sw, означает мольный процент (%) образованного целевого этиленоксида от общего количества превращенного этилена при данной производительности, w, для катализатора с производительностью, определенной как количество этиленоксида, полученного на единицу объема катализатора (например, кг на м3) в час. Определение «активность», Тw, используемое в данном описании в отношении активности катализатора, означает температуру, которая необходима данному катализатору для обеспечения данной производительности. Таким образом, высокоактивный катализатор эпоксидирования представляет собой катализатор, которому требуется более низкая температура реакции для получения данного выхода этиленоксида на данном количестве катализатора эпоксидирования по сравнению с альтернативным катализатором эпоксидирования. Высокоселективный катализатор эпоксидирования представляет собой катализатор, который при данной температуре обеспечивает больший процент превращения исходного сырья в этиленоксидный продукт, чем альтернативный катализатор эпоксидирования.

С разработкой высокоселективных катализаторов установлено, что во многих случаях могут иметь место различные экономические и производственные преимущества при применении таких высокоселективных катализаторов в производстве этиленоксида вместо высокоактивных катализаторов. В обычных системах производства этиленоксида, сконструированных для использования высокоактивных катализаторов окисления этилена, может быть достигнуто большое преимущество при замене высокоактивного катализатора высокоселективным катализатором окисления этилена. Однако из-за различий в характеристиках двух типов катализаторов конструкция системы производства этиленоксида, в которой используется высокоактивный катализатор, может быть такой, что это препятствует простой замене высокоактивного катализатора высокоселективным катализатором. Так как для высокоактивного катализатора обычно используют более низкую температуру реактора, чем для высокоселективного катализатора, реакторная система часто сконструирована для более низких рабочих температур и давлений. Кроме того, количество побочного диоксида углерода, получаемого по реакции эпоксидирования, в которой используется высокоактивный катализатор, в отличие от реакции эпоксидирования, в которой используется высокоселективный катализатор, может быть значительно больше. Это приводит к более высоким концентрациям диоксида углерода в исходном сырье реактора эпоксидирования и в выходящем потоке реактора эпоксидирования. Такие различия в концентрации диоксида углерода могут оказывать влияние на конструкцию и работу системы удаления диоксида углерода, а также на реакцию эпоксидирования и реакторную систему.

Таким образом, в системах процесса производства этиленоксида, сконструированных для применения высокоактивного катализатора эпоксидирования, существует необходимость в обеспечении замены высокоактивного катализатора высокоселективным катализатором, чтобы можно было воспользоваться преимуществами таких катализаторов.

Другие аспекты, объекты и некоторые преимущества изобретения станут очевидны в свете приведенного ниже описания.

В соответствии с данным изобретением предложен способ усовершенствования работы существующего процесса производства этиленоксида, и указанный способ включает:

загрузку первого исходного сырья реактора, содержащего диоксид углерода в первой концентрации, в систему реактора эпоксидирования, включающую реактор эпоксидирования, содержащий первый объем высокоактивного катализатора эпоксидирования;

выведение из указанной системы реактора эпоксидирования первого выходящего потока реактора эпоксидирования;

загрузку, по меньшей мере, части указанного первого выходящего потока реактора эпоксидирования в абсорбер этиленоксида, используемый для разделения указанного первого выходящего потока реактора эпоксидирования на первый поток рецикла, содержащий диоксид углерода во второй концентрации, и первый поток этиленоксида;

разделение указанного первого потока рецикла на первую отделенную часть и первую оставшуюся часть;

обеспечение наличия системы удаления диоксида углерода, которая включает абсорбер диоксида углерода и регенератор растворителя, где указанный абсорбер диоксида углерода предназначен для приема содержащего диоксид углерода исходного газа и для введения в контакт указанного содержащего диоксид углерода исходного газа с отработанным растворителем с получением обогащенного растворителя и потока газа с уменьшенным содержанием диоксида углерода, и где указанный регенератор растворителя предназначен для приема указанного обогащенного растворителя и отделения от него диоксида углерода и выведения указанного отработанного растворителя и потока газообразного диоксида углерода;

загрузку, по меньшей мере, части указанной первой оставшейся части в указанную систему удаления диоксида углерода в виде указанного содержащего диоксид углерода исходного газа с получением в виде указанного потока газа с уменьшенным содержанием диоксида углерода второго потока рецикла, содержащего диоксид углерода в третьей концентрации, и с получением в виде указанного потока газообразного диоксида углерода первого потока стравливаемого диоксида углерода;

объединение, по меньшей мере, части указанной первой отделенной части и, по меньшей мере, части указанного второго потока рецикла с кислородом и этиленом с образованием в результате указанного первого исходного сырья реактора;

удаление из указанного реактора эпоксидирования, по меньшей мере, части указанного первого объема высокоактивного катализатора эпоксидирования и замену его сменной загрузкой второго объема высокоселективного катализатора эпоксидирования с получением модифицированной системы реактора эпоксидирования;

загрузку второго исходного сырья реактора, содержащего диоксид углерода в четвертой концентрации, которая ниже, чем указанная первая концентрация диоксида углерода, в указанную модифицированную систему реактора эпоксидирования, содержащую указанную сменную загрузку;

выведение из указанной модифицированной системы реактора эпоксидирования второго выходящего потока реактора эпоксидирования;

загрузку, по меньшей мере, части указанного второго выходящего потока реактора эпоксидирования в указанный абсорбер этиленоксида, используемый для разделения указанного второго выходящего потока реактора эпоксидирования на третий поток рецикла, содержащий диоксид углерода в пятой концентрации, и второй поток этиленоксида;

разделение указанного третьего потока рецикла на вторую отделенную часть, если необходимо, и вторую оставшуюся часть;

загрузку, по меньшей мере, части указанной второй оставшейся части в указанную систему удаления диоксида углерода в виде указанного содержащего диоксид углерода исходного газа с получением в виде указанного потока газа с уменьшенным содержанием диоксида углерода четвертого потока рецикла, содержащего диоксид углерода в шестой концентрации, и с получением в виде указанного потока газообразного диоксида углерода второго потока стравливаемого диоксида углерода; и

объединение, по меньшей мере, части указанной второй отделенной части, если она есть, и, по меньшей мере, части указанного потока четвертого рецикла с кислородом и этиленом с получением в результате указанного второго исходного сырья реактора.

Изобретение также предлагает способ производства этиленоксида, включающий производство этиленоксида путем осуществления процесса производства этиленоксида, который улучшен с помощью заявляемого способа.

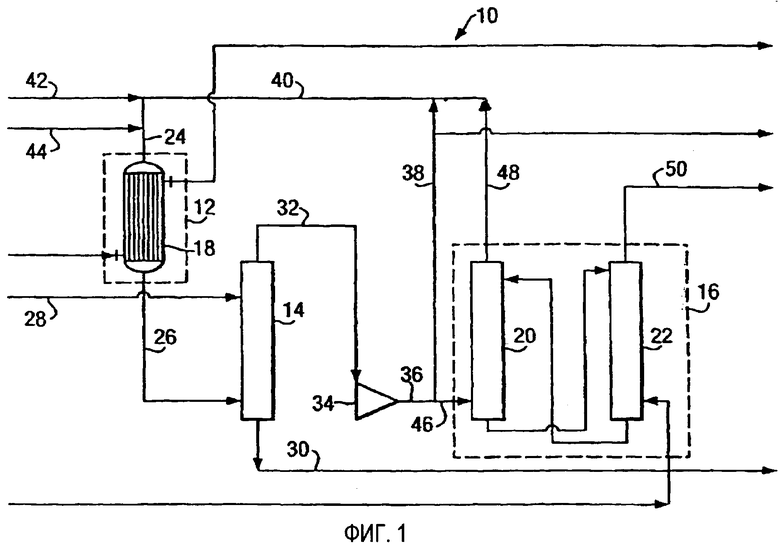

Фиг. 1 представляет собой схему системы процесса производства этиленоксида.

Фиг. 2 представляет собой схему системы процесса производства этиленоксида Фиг. 1 с модифицированной системой реакции эпоксидирования.

Фиг. 3 иллюстрирует улучшение срока службы катализатора и селективности высокоселективного катализатора с помощью графиков зависимости селективности катализатора («S», в %) при данной производительности от совокупной производительности по этиленоксиду («Р», в кт/м3) при применении высокоселективного катализатора эпоксидирования («I») в условиях с относительно низкой концентрацией диоксида углерода в исходном сырье эпоксидирования в сравнении с традиционным применением высокоселективного катализатора эпоксидирования («II») и традиционным применением высокоактивного катализатора («III»).

Фиг. 4 иллюстрирует улучшение срока службы катализатора и температуры реакции с помощью графиков зависимости температуры хладагента реактора («Т», в °С) от совокупной производительности по этиленоксиду («Р», в кт/м3) для использования высокоселективного катализатора эпоксидирования («I») в условиях с относительно низкой концентрацией диоксида углерода в исходном сырье эпоксидирования по сравнению с традиционным применением высокоселективного катализатора («II») и традиционным применением высокоактивного катализатора («III»).

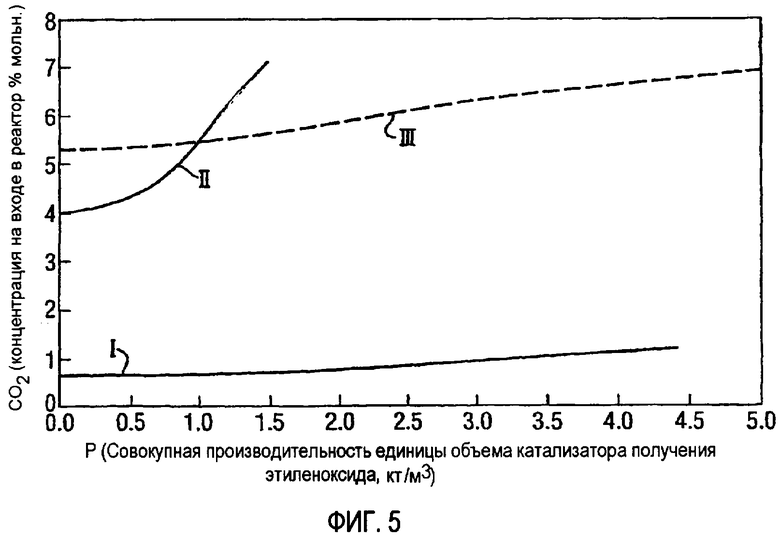

Фиг. 5 представляет собой графики зависимости концентраций диоксида углерода на входе в реактор («СО2», в % мольн.) от совокупной производительности по этиленоксиду («Р», в кт/м3), соответствующих значениям селективности и температуры хладагента реактора, представленным на Фиг. 3 и Фиг. 4.

Заявляемый способ предполагает улучшение работы существующей системы производства этиленоксида, которая сконструирована для использования катализаторов эпоксидирования, которые являются высокоактивными, но обычно менее селективны, чем некоторые недавно разработанные высокоселективные катализаторы эпоксидирования. В системе производства этиленоксида заявляемого способа реактор эпоксидирования содержит первый объем высокоактивного катализатора эпоксидирования. Этот первый объем высокоактивного катализатора эпоксидирования заменяют, частично или полностью, вторым объемом высокоселективного катализатора.

Хотя такой более селективный катализатор обеспечивает повышение выхода этиленоксида для данного этиленового сырья с пониженным выходом побочного диоксида углерода, более селективный катализатор является менее активным, чем высокоактивный катализатор, и, следовательно, требует более высокой температуры реактора. Такие более высокие температуры реактора эпоксидирования часто не достижимы с помощью существующего оборудования реактора эпоксидирования вследствие различных механических ограничений, предусмотренных в системах, в которых используют высокоактивный катализатор.

Однако установлено, что при использовании высокоселективных катализаторов эпоксидирования при производстве этиленоксида путем частичного окисления этилена кислородом при постоянной конверсии или производительности концентрация диоксида углерода в исходном сырье реактора эпоксидирования зависит от селективности катализатора, и за счет снижения концентрации диоксида углерода в исходном сырье реактора эпоксидирования может быть достигнуто значительное понижение температуры реактора, в результате чего обеспечивается возможность реализации преимуществ, обеспечиваемых заменой высокоактивного катализатора высокоселективным катализатором. Также установлено, что значительное улучшение срока службы катализатора может быть получено за счет снижения концентрации диоксида углерода в исходном сырье реактора эпоксидирования.

Таким образом, рассматриваемый способ может включать, наряду с удалением, по меньшей мере, части первого объема высокоактивного катализатора реактора эпоксидирования и заменой вторым объемом высокоселективного катализатора с получением модифицированной системы реактора эпоксидирования, модификацию работы или оборудования, или и того и другого, системы удаления диоксида углерода с получением возможности удаления диоксида углерода из системы процесса производства диоксида углерода так, что обеспечивается требуемая более низкая концентрация диоксида углерода в исходном сырье реактора эпоксидирования.

После замены высокоактивного катализатора системы реактора эпоксидирования высокоселективным катализатором важно, чтобы концентрации диоксида углерода в исходном сырье реактора, содержащем этилен, кислород и диоксид углерода, сохранялась на уровне низкой или, по меньшей мере, пониженной концентрации, например менее чем 3% мольн. из расчета на суммарное число молей этилена, кислорода и диоксида углерода в исходном сырье реактора. С точки зрения наиболее хороших результатов концентрация диоксида углерода в исходном сырье реактора, подаваемом в систему реактора эпоксидирования, содержащую высокоселективный катализатор, должна составлять менее чем 2% мольн., предпочтительно менее чем 1,5% мольн., более предпочтительно менее чем 1,25% мольн. и наиболее предпочтительно менее чем 1% мольн. из расчета на общее число молей этилена, кислорода и диоксида углерода в исходном сырье реактора. Хотя наиболее желательно, чтобы концентрация диоксида углерода в исходном сырье для реактора эпоксидирования, содержащего высокоселективный катализатор, была как можно более низкой, может существовать практический нижний предел и такой нижний предел может составлять 0,1% мольн. этилена, кислорода и диоксида углерода исходного сырья реактора, но более вероятно, что нижний предел составляет 0,2 или 0,3 % мольн.

Для выделения этиленоксида в качестве продукта выходящий поток реактора эпоксидирования загружают в систему абсорбции этиленоксида, используемую для отделения этиленоксида от выходящего потока реактора эпоксидирования и для получения потока продукта этиленоксида, который содержит этилен, и потока газообразного рецикла, который содержит непрореагировавший этилен, непрореагировавший кислород, диоксид углерода и инертные соединения. Этиленоксидный продукт также может включать побочные продукты реакции, такие как, например, карбоновые кислоты (органические кислоты), альдегиды, монооксид углерода и более высокомолекулярные углеводороды.

С точки зрения настоящего изобретения важно, чтобы концентрация диоксида углерода в выходящем потоке реактора эпоксидирования из реактора эпоксидирования после замены высокоактивного катализатора высокоселективным катализатором была значительно ниже, чем концентрация диоксида углерода до такой замены. Пониженная концентрация диоксида углерода в выходящем потоке реактора эпоксидирования может являться результатом нескольких факторов, в том числе, например, модифицированной работы системы удаления диоксида углерода и низкого выхода побочного диоксида углерода, образующегося в результате более низкой температуры реактора эпоксидирования из-за более низкой концентрации диоксида углерода в исходном сырье реактора эпоксидирования рассматриваемого процесса. Поток газообразного рецикла из абсорбера этиленоксида после замены высокоактивного катализатора реактора эпоксидирования на высокоселективный катализатор будет иметь концентрацию менее чем 5% мольн. от потока газообразного рецикла. Хотя наиболее благоприятно, чтобы указанная концентрация диоксида углерода была как можно более низкой, концентрация диоксида углерода в потоке газообразного рецикла после замены в реакторе эпоксидирования катализатора высокоселективным катализатором обычно может находиться в интервале от 1 до 5% мольн., и более конкретно она находится в интервале от 2 до 4% мольн.

Для удаления диоксида углерода из системы процесса производства этиленоксида поток газообразного рецикла может быть поделен на отделенную часть и оставшуюся часть, причем отделенная часть, если она есть, потока газообразного рецикла рециркулируется назад в реактор эпоксидирования, а оставшуюся часть потока газообразного рецикла загружают в систему удаления диоксида углерода.

Доля потока газообразного рецикла, рециркулированная в реактор эпоксидирования, относительно оставшейся части потока рецикла, которая загружена в систему удаления диоксида углерода, зависит от многих факторов, в том числе, например, от количества побочного диоксида углерода, полученного в реакции эпоксидирования, и эффективности извлечения диоксида углерода с помощью системы удаления диоксида углерода. После замены катализатора эпоксидирования из реактора эпоксидирования с высокоактивного катализатора на высокоселективный катализатор заявляемый способ требует снижения концентрации диоксида углерода в потоке газообразного рецикла, что в результате создает более низкую концентрационную движущую силу для отделения диоксида углерода с помощью системы удаления диоксида углерода. Таким образом, отношение части потока газообразного рецикла к оставшейся части понижается из-за необходимости загружать еще исходное сырье в систему удаления диоксида углерода после замены катализатора. Соответственно после замены катализатора отношение оставшейся части потока рецикла, загруженной в абсорбер диоксида углерода, ко всему потоку рецикла, выходящему из абсорбера этиленоксида, обычно может находиться в интервале от 0,3 и до 1, но предпочтительно составляет от 0,4 до 1, наиболее предпочтительно от 0,5 до 1.

Более высокая скорость, при которой оставшаяся часть потока газообразного рецикла загружается в абсорбер диоксида углерода, может потребовать ряда конструктивных изменений в абсорбере диоксида углерода системы удаления диоксида углерода, таких как, например, модификация внутренней конструкции абсорбера диоксида углерода, так, чтобы обеспечить более высокую площадь поверхности контакта для контактирования отработанного растворителя и содержащего диоксид углерода исходного сырья. Например, в пределах зоны контакта, определенной абсорбером диоксида углерода, может быть предусмотрен насадочный материал с высокой площадью поверхности, чтобы площадь поверхности контакта в пределах абсорбера диоксида углерода после замены катализатора эпоксидирования реактора эпоксидирования с высокоактивного на высокоселективный катализатор была больше, чем до такой замены. Альтернативой изменению внутренней конструкции существующего абсорбера диоксида углерода является установка одного или нескольких дополнительных абсорберов диоксида углерода, соединенных в рабочем режиме параллельно с существующим абсорбером и способных принимать в виде содержащего диоксид углерода газообразного исходного сырья оставшуюся часть газообразного потока рецикла.

Система удаления диоксида углерода представляет собой систему экстракции растворителем, которая включает абсорбер диоксида углерода и регенератор растворителя. Отработанный растворитель загружают в абсорбер диоксида углерода и вводят в контакт с оставшейся частью потока газообразного рецикла, загружаемого в абсорбер. Из абсорбера диоксида углерода выходят обогащенный диоксидом углерода растворитель и газообразный поток с уменьшенным содержанием диоксида углерода. Газообразный поток с уменьшенным содержанием диоксида углерода рециркулируют назад в реактор эпоксидирования, где он смешивается с отделенной частью потока газообразного рецикла, кислородом и этиленом с получением исходного сырья реактора эпоксидирования.

Хотя некоторые системы удаления диоксида углерода существующих систем процесса производства этиленоксида могут соответствовать повышенным требованиям, которые вытекают из модификации системы реактора эпоксидирования за счет замены высокоактивного катализатора высокоселективным катализатором, многие системы удаления диоксида углерода не в состоянии сделать это. Обычно, как отмечалось ранее, при модификации реактора эпоксидирования путем замены высокоактивного катализатора высокоселективным катализатором концентрацию диоксида углерода в исходном сырье реактора необходимо уменьшить, чтобы получить наиболее хорошие результаты от применения высокоселективного катализатора. Это требует более низкой концентрации диоксида углерода в потоке рецикла процесса, в результате чего создается более низкая разница концентраций между исходным сырьем системы удаления диоксида углерода и экстракционным растворителем, что делает более трудным экстракцию диоксида углерода из потока рецикла.

В системах удаления диоксида углерода используемый абсорбирующий растворитель может представлять собой водный раствор карбоната щелочного металла, например карбоната натрия и карбоната калия. Заявляемый способ предполагает модификацию растворителя, используемого в системе удаления диоксида углерода изобретения, путем создания некоторой концентрации активатора или катализатора в отработанном растворителе. Такой активатор или катализатор изменяет характеристики массопереноса в растворителе, с тем чтобы улучшить абсорбцию и десорбцию диоксида углерода из оставшейся части газообразного рецикла, загруженной в систему удаления диоксида углерода. Метаванадат калия является примером одного из подходящих активаторов, который может быть использован в качестве добавки к растворителю системы удаления диоксида углерода.

Путем модификации либо работы, либо конструкции системы удаления диоксида углерода получают пониженную концентрацию диоксида углерода в исходном сырье реактора эпоксидирования заявляемого способа. Концентрация диоксида углерода в газообразном потоке с уменьшенным содержанием диоксида углерода после замены высокоактивного катализатора реактора эпоксидирования высокоселективным катализатором может составлять менее чем 2% мольн. из расчета на весь поток; однако для заявляемого способа важно, чтобы концентрация диоксида углерода была как можно ниже, предпочтительно менее чем 1,5% мольн., более предпочтительно менее чем 1% мольн. Обычный интервал для концентрации диоксида углерода составляет от 0,1 до 2% мольн., или от 0,15 до 1,75% мольн., или от 0,2 до 1,5% мольн.

Приведенная ниже таблица 1 показывает типичные концентрации диоксида углерода (% мольн.) в различных технологических потоках системы процесса производства этилена до и после удаления высокоактивного катализатора и замены его высокоселективным катализатором.

Типичные концентрации диоксида углерода (% мольн.) в различных

технологических потоках системы процесса производства этилена до и после замены катализатора

Как высокоактивный катализатор, так и высокоселективный катализатор, которые упоминаются в данном описании, являются катализаторами на основе серебра на носителе, но два эти катализатора имеют различные технологические характеристики.

Материал катализаторов на основе серебра на носителе может быть выбран из широкого спектра пористых носителей, в частности материалов, которые, как полагают, являются инертными в присутствии исходного сырья реакции окисления этилена, продуктов реакции и в условиях данной реакции. Такие материалы могут быть природными или искусственными, и они могут включать оксиды алюминия, оксид магния, диоксид циркония, диоксид кремния, карбид кремния, глины, пемзу, цеолиты и древесный уголь. Альфа-оксид алюминия является предпочтительным материалом для применения в качестве основного ингредиента пористого носителя.

Материал носителя является пористым и предпочтительно имеет удельную площадь поверхности, определенную в соответствии с методом БЭТ, менее 20 м2/г, точнее от 0,05 до 20 м2/г. Предпочтительно площадь поверхности носителя по БЭТ находится в интервале от 0,1 до 10 м2/г, более предпочтительно от 0,1 до 3,0 м2/г. Метод определения удельной площади поверхности по БЭТ подробно описан в публикации Brunauer, Emmet and Teller, J. Am. Chem.Soc. 60 (1938) 309-316.

Высокоселективный катализатор на основе серебра на носителе по данному изобретению может представлять собой катализатор, который имеет исходную селективность, равную, по меньшей мере, 85%, предпочтительно, по меньшей мере, 86%, наиболее предпочтительно, по меньшей мере, 87%. С другой стороны, исходная селективность высокоактивных катализаторов на основе серебра на носителе меньше исходной селективности высокоселективных катализаторов на основе серебра на носителе, и предпочтительно исходная селективность высокоактивных катализаторов на основе серебра на носителе может составлять менее 85%. Однако считают, что с практической точки зрения высокоактивный катализатор будет обладать некоторой минимальной селективностью. Считается, что такое минимальное значение селективности составляет не менее 78%.

Термин «исходная селективность», используемый в данном описании, означает селективность данного катализатора, когда он является свежим и неиспользованным. Известно, что катализатор может терять активность при применении. Исходная селективность данного катализатора определяется измерением селективности катализатора с помощью стандартных методик испытания. В такой стандартной методике испытания измельченный катализатор (с размером частиц 1,27-1,81 мм, т.е., фракция сита с размером отверстий 14-20 меш) размещается внутри U-образной трубки из нержавеющей стали диаметром 6,35 мм (1/4 дюйма) микрореактора, работающего в определенных специфических условиях процесса. Стандартное исходное сырье, содержащее 30% мольн. этилена, 7% мольн. диоксида углерода и 8,5% мольн. кислорода, а также 54,5% мольн. азота, вводится в микрореактор с манометрическим давлением 1447 кПа (манометрическое давление 210 фунтов на кв. дюйм) и с такой скоростью, которая обеспечивает объемную скорость подачи газообразной смеси 3300 ч-1. Селективность, Sw, и активность, Tw, определяют для производительности, при которой выход этиленоксида составляет 200 кг этиленоксида в час на кубический метр катализатора. Селективность выражают в мольных процентах (% мольн.), а активность представляют в значениях температуры в градусах Цельсия.

Помимо различий в измеренных каталитических свойствах высокоактивного и высокоселективного катализаторов могут также иметь место различия в типах и количествах соединений, представляющих собой промоторы катализаторов, используемых в этих двух типах катализаторов. Одно такое различие заключается в том, что высокоселективные катализаторы данного изобретения включают рениевый промотирующий компонент, в то время как, с другой стороны, высокоактивные катализаторы, если и содержат рениевый компонент, то в незначительном или непромотирующем количестве. Помимо рениевого компонента высокоселективные катализаторы могут дополнительно содержать промотирующее количество промотора на основе щелочного металла или дополнительный металлический промотор, или обе эти добавки. Подходящие высокоселективные катализаторы подробно описаны в патентах США №№ 4761394 и 4766105.

Таким образом, высокоселективные катализаторы включают материал-носитель, каталитически эффективное количество серебра, промотирующее количество рения и, необязательно, промотирующее количество одного или нескольких щелочных металлов и, необязательно, промотирующее количество одного или нескольких дополнительных металлов-промоторов. Количество серебра в высокоселективном катализаторе находится в интервале от каталитически эффективного количества до 40% масс. из расчета на общую массу катализатора. Предпочтительно количество серебра может находиться в интервале от 1 до 30% масс. из расчета на общую массу катализатора и наиболее предпочтительно от 5 до 20% масс.

Количество рения в высокоселективном катализаторе является промотирующим количеством, обычно находящимся в интервале от минимального промотирующего количества до 20 микромолей рения на грамм катализатора. Предпочтительное количество рения в высокоселективном катализаторе находится в интервале от 0,1 до 10 микромолей на грамм, более предпочтительно от 0,2 до 5 микромолей на грамм всего катализатора или, по другому варианту, от 19 до 1860 частей на миллион, предпочтительно от 37 до 930 ч./млн из расчета на общую массу катализатора.

Количество щелочного металла в высокоселективном катализаторе, если таковой присутствует, является промотирующим количеством, обычно находящимся в интервале от минимального промотирующего количества до 4000 частей на миллион из расчета на общую массу катализатора (массовых частей на миллион - ч./млн масс.). Предпочтительно количество щелочного металла, когда таковой присутствует, находится в интервале от 10 до 3000 ч./млн масс., более предпочтительно от 15 до 2000 ч./млн масс., еще более предпочтительно от 20 до 1500 ч./млн масс.

Необязательный дополнительный металлический промотор высокоселективного катализатора может выбираться из группы металлов, включающей серу, молибден, вольфрам, хром и смеси двух или нескольких из них. Количество дополнительных металлических промоторов в высокоселективном катализаторе, если таковые присутствуют, обычно находится в интервале от 0,1 до 10 миллимолей на килограмм всего катализатора и предпочтительно от 0,2 до 5 миллимолей на килограмм всего катализатора.

Поскольку высокоактивный катализатор, помимо того, что он отличается от высокоселективного катализатора, проявляет меньшую селективность, как описано выше, он обычно не содержит рениевого промотора, но он может содержать один или несколько промоторов на основе щелочного металла. Таким образом, высокоактивный катализатор предпочтительно может включать материал-носитель, каталитически эффективное количество серебра и промотирующее количество щелочного металла, но не содержит промотирующее количество рения. Итак, высокоактивный катализатор может также по существу состоять из каталитически эффективного количества серебра, промотирующего количества щелочного металла и материала-носителя. Примеры подходящих высокоактивных катализаторов описаны в патенте США № 5380697.

Компонент серебра может присутствовать в высокоактивном катализаторе в количестве в интервале от каталитически эффективного количества до 40% масс. из расчета на общую массу катализатора. Однако предпочтительно серебро присутствует в количестве в интервале от 1 до 30% масс. и наиболее предпочтительно от 5 до 20% масс.

Компонент щелочного металла может присутствовать в высокоактивном катализаторе в количестве в интервале от промотирующего количества до 4000 ч./млн масс. Предпочтительно щелочной металл присутствует в количестве в интервале от 10 до 3000 ч./млн масс. и более предпочтительно от 15 до 2000 ч./млн масс.

Подходящие условия реакции эпоксидирования способа данного изобретения могут включать температуру реактора в интервале от 180 до 320°С, но установлено, что заявляемый способ дает возможность работать зоне реактора эпоксидирования при более низких температурах без потери селективности высокоселективного катализатора. Действительно, более низкая рабочая температура реакции, обеспечиваемая заявляемым способом, приводит к увеличению продолжительности работы высокоактивного катализатора и, следовательно, к улучшению экономической эффективности процесса производства этиленоксида. Более предпочтительный интервал температуры реактора составляет от 190 до 310°С, наиболее предпочтительно от 200 до 300°С. Предпочтительное реакционное давление составляет от атмосферного давления и до 35 бар. Объемная часовая скорость подачи газа находится в интервале от 1500 до 10000 ч-1.

Что касается Фиг. 1, то на ней представлена схема типичной системы процесса производства этиленоксида 10, которая включает систему реактора эпоксидирования 12, систему выделения этиленоксида или абсорбер этиленоксида 14 и систему удаления диоксида углерода 16. Система реактора эпоксидирования 12 включает реактор эпоксидирования 18, который обеспечивает средства для контактирования потока исходного сырья, содержащего кислород, этилен и диоксид углерода, с катализатором эпоксидирования при подходящих условиях реакции эпоксидирования, в результате чего образуется этиленоксид. Реактор эпоксидирования 18 определяет зону реактора эпоксидирования и содержит первый объем высокоактивного катализатора эпоксидирования.

Система удаления диоксида углерода 16 включает абсорбер диоксида углерода 20 и регенератор растворителя 22. Абсорбер диоксида углерода 20 определяет зону абсорбции диоксида углерода и обеспечивает средства для приема содержащего диоксид углерода газообразного сырья с обедненным растворителем так, что образуется обогащенный растворитель, содержащий диоксид углерода, и поток газа с уменьшенным содержанием диоксида углерода. Регенератор растворителя 22 определяет зону регенерации растворителя и обеспечивает средства выделения диоксида углерода из обогащенного растворителя, так что образуется поток диоксида углерода и обедненный растворитель, который используют в качестве сырья для абсорбера диоксида углерода 20.

При работе системы процесса производства этиленоксида 10, которая предназначена для использования высокоактивного катализатора эпоксидирования, первое исходное сырье реактора, содержащее диоксид углерода в первой концентрации, загружают в реактор эпоксидирования 18 через трубопровод 24, где в реакторе эпоксидирования 18 первое исходное сырье реактора вступает в контакт в подходящих условиях реакции эпоксидирования с высокоактивным катализатором эпоксидирования.

Первый выходящий поток реактора эпоксидирования 18 выходит из реактора эпоксидирования 18 системы реактора эпоксидирования 12 и загружается в абсорбер этиленоксида 14 через трубопровод 26. Абсорбер этиленоксида 14 определяет зону абсорбции этиленоксида и обеспечивает средства для контактирования абсорбционного растворителя, такого как вода, с первым выходящим потоком реактора эпоксидирования и дает первый поток рецикла и первый поток этиленоксида. Абсорбционный растворитель вводится в абсорбер этиленоксида 14 с помощью трубопровода 28, где в абсорбере 14 этиленоксид вводится в контакт с первым выходящим потоком реактора эпоксидирования. Первый поток этиленоксида, содержащий абсорбционный растворитель и этиленоксид, выходит из абсорбера этиленоксида 14 через трубопровод 30 и первый поток рецикла, содержащий диоксид углерода во второй концентрации, поступает из абсорбера этиленоксида 14 через трубопровод 32 в рециркуляционный компрессор 34. Кроме диоксида углерода первый поток рецикла содержит также этилен, кислород и инертные соединения.

Рециркуляционный компрессор 34 определяет зону компрессии и обеспечивает средства для компрессии первого потока рецикла. Загрузка сжатого первого потока рецикла проходит из рециркуляционного компрессора 34 через трубопровод 36. Первая отделенная часть сжатого первого потока рецикла проходит по трубопроводу 38 и затем по трубопроводу 40, где она объединяется с кислородом, вводимым через трубопровод 42, и этиленом, вводимым через трубопровод 44.

Оставшуюся часть сжатого первого потока рецикла загружают в абсорбер диоксида углерода 20 системы удаления диоксида углерода 16 через трубопровод 46 в виде содержащего диоксид углерода газообразного исходного сырья. Выходящий через трубопровод 48 поток газа с уменьшенным содержанием диоксида углерода представляет собой второй поток рецикла, содержащий диоксид углерода в третьей концентрации. Второй поток рецикла проходит в трубопровод 40, где он дополнительно смешивается с первой отведенной частью сжатого первого потока рецикла, кислородом и этиленом, соответственно вводимым в трубопровод 40 через трубопроводы 38, 42 и 44. Объединение этих потоков образует первое исходное сырье реактора, загружаемое в реактор эпоксидирования 18 через трубопровод 24. Первый поток стравливаемого диоксида углерода, содержащий диоксид углерода, выходит в виде потока диоксида углерода из регенератора растворителя 22 системы удаления диоксида углерода 16 через трубопровод 50.

Что касается Фиг. 2, то на ней представлена типичная система производства этиленоксида 100, модифицированная в соответствии с настоящим изобретением. Для улучшения работы системы процесса производства этиленоксида 10 по Фиг. 1 система реактора эпоксидирования 12 модифицирована путем удаления, по меньшей мере, части первого объема высокоактивного катализатора, содержащегося в реакторе эпоксидирования 18, и замены его вторым объемом высокоселективного катализатора с получением модифицированной системы реактора эпоксидирования 112 с модифицированным реактором эпоксидирования 118, как это показано на Фиг. 2. Чтобы произвести замену катализатора, подачу первого исходного сырья реактора в реактор эпоксидирования 18 останавливают, чтобы обеспечить удаление катализатора и его замену.

После удаления высокоактивного катализатора из реактора эпоксидирования 18 и его замены высокоселективным катализатором второе исходное сырье реактора, содержащее диоксид углерода в четвертой концентрации, загружают в реактор эпоксидирования 118 модифицированной системы реактора эпоксидирования 112 через трубопровод 124. В пределах реактора эпоксидирования 118 второе исходное сырье реактора вступает в контакт при подходящих условиях реакции эпоксидирования с высокоселективным катализатором эпоксидирования.

Второй выходящий поток реактора эпоксидирования выводят из реактора эпоксидирования 118 модифицированной системы реактора эпоксидирования 112 и загружают в абсорбер этиленоксида 114 через трубопровод 126. Абсорбер этиленоксида 114 определяет зону абсорбции этиленоксида и обеспечивает средства для контактирования абсорбционного растворителя, такого как вода, со вторым выходящим потоком реактора эпоксидирования и дает третий поток рецикла и второй поток этиленоксида. Абсорбционный растворитель вводят в абсорбер этиленоксида 114 с помощью трубопровода 128, где в абсорбере этиленоксида 114 он вводится в контакт со вторым выходящим потоком реактора эпоксидирования. Второй поток этиленоксида, содержащий абсорбционный растворитель и этиленоксид, выходит из абсорбера этиленоксида 114 через трубопровод 130, и третий поток рецикла, содержащий диоксид углерода в пятой концентрации, поступает из абсорбера этиленоксида 114 через трубопровод 132 в рециркуляционный компрессор 134. Кроме диоксида углерода третий поток рецикла содержит также этилен, кислород и инертные соединения.

Рециркуляционный компрессор 134 определяет зону компрессии и обеспечивает средства для компрессии третьего потока рецикла. Загрузка сжатого третьего потока рецикла проходит через трубопровод 136. Вторая отделенная часть, если она есть, сжатого третьего потока рецикла проходит по трубопроводу 138 и затем по трубопроводу 140, где она объединяется с кислородом, вводимым через трубопровод 142, и этиленом, вводимым через трубопровод 144.

Оставшуюся часть сжатого третьего потока рецикла загружают в абсорбер диоксида углерода 120 системы удаления диоксида углерода 116 через трубопровод 146 в виде содержащего диоксид углерода газообразного исходного сырья. Выходящий через трубопровод 148 поток газа с уменьшенным содержанием диоксида углерода представляет собой четвертый поток рецикла, содержащий диоксид углерода в шестой концентрации. Четвертый поток рецикла проходит в трубопровод 140, где он дополнительно смешивается со второй отделенной частью сжатого третьего потока рецикла, кислородом и этиленом, соответственно вводимым в трубопровод 140 через трубопроводы 138, 142 и 144. Объединение этих потоков образует второе исходное сырье реактора, загружаемое в реактор эпоксидирования 118 через трубопровод 124. Второй поток стравливаемого диоксида углерода, содержащий диоксид углерода, выходит в виде потока диоксида углерода из регенератора растворителя 122 системы удаления диоксида углерода 116 через трубопровод 150.

Этиленоксид, полученный усовершенствованным способом, может быть превращен в 1,2-этандиол, в простой эфир 1,2-этандиола или этаноламин. Поскольку данное изобретение приводит к более выгодному способу производства этиленоксида, он одновременно приводит к более привлекательному способу, который включает получение этиленоксида в соответствии с данным изобретением и последующее применение полученного этиленоксида для производства 1,2-этандиола, простого эфира 1,2-этандиола и/или этаноламина.

Превращение в 1,2-этандиол или простой эфир 1,2-этандиола может включать, например, взаимодействие этиленоксида с водой при соответствующем использовании кислотного или основного катализатора. Например, для получения преимущественно 1,2-этандиола и, в меньшей степени, простого эфира 1,2-этандиола этиленоксид может быть введен в реакцию с десятикратным молярным избытком воды в жидкофазной реакции в присутствии кислотного катализатора, например 0,5-1,0% масс. серной кислоты из расчета на общую массу реакционной смеси, при 50-70°С и абсолютном давлении 1 бар или в газофазной реакции при 130-240°С и абсолютном давлении 20-40 бар, предпочтительно в отсутствие катализатора. Если доля воды снижается, количество простых эфиров 1,2-этандиола в реакционной смеси повышается. Простые эфиры 1,2-этандиола, полученные таким образом, могут представлять собой простые диэфиры, триэфиры, тетраэфиры или последующие эфиры. С другой стороны, простые эфиры 1,2-этандиола могут быть получены путем превращения этиленоксида со спиртом, в частности с первичным спиртом, таким как метанол или этанол, за счет замещения, по меньшей мере, части воды спиртом.

Превращение в этаноламин может включать, например, взаимодействие этиленоксида с аммиаком. Может быть использован безводный или водный аммиак, хотя для выгодного получения моноэтаноламина обычно используется безводный аммиак. Способы, которые могут применяться для превращения этиленоксида в этаноламин, описаны, например, в публикации US-A-4845296.

1,2-Этандиол и простой эфир 1,2-этандиола могут быть использованы в самых различных областях промышленности, например в пищевой промышленности, в напитках, табачных изделиях, косметических продуктах, термопластичных полимерах, способных к отверждению полимерных системах, детергентах, системах теплообмена и т.п. Этаноламин может применяться, например, при обработке («облагораживании») природного газа.

Следующие примеры 1 и 2 предназначены для иллюстрации некоторых преимуществ использования высокоселективного катализатора в условиях относительно низкой концентрации диоксида углерода в исходном сырье для эпоксидирования. Приведенный далее пример 3 предназначен для иллюстрации некоторых преимуществ настоящего изобретения и ни коим образом, как подразумевается, не ограничивает объем изобретения.

ПРИМЕР 1

Высокоселективный катализатор, содержащий серебро и промотирующие количества рения, лития, цезия и серы на альфа-оксиде алюминия, испытывают при получении этиленоксида из этилена и кислорода. Для этого образец измельченного катализатора загружают в U-образную реакционную трубку из нержавеющей стали. Трубку погружают в баню из расплавленного металла (среда нагрева) при 180°С и концы присоединяют к системе подачи газа. Газовую смесь пропускают через слой катализатора прямотоком. Массу используемого катализатора и скорость потока на входе регулируют таким образом, чтобы получить объемную часовую скорость подачи газа 3300 нл/(л·ч). Абсолютное давление входящего газа равно 1550 кПа.

Состав газовой смеси регулируют для получения следующего состава: 30% об.этилена, 8% об.кислорода, 1% об.диоксида углерода, 2,5 объемных частей на миллион (объемных миллионных долей - об.ч./млн) этилхлорида, остальное - азот.

Температура слоя катализатора повышается со скоростью 10°С в час до 225°С, и затем температуру устанавливают так, чтобы была достигнута конверсия кислорода 40% мольн. Концентрация этилхлорида в газообразной смеси доводится до 2,5 об.ч./млн для получения оптимальной селективности по этиленоксиду. Активность катализатора выражают в виде температуры, при которой достигается 40%-ная мольная конверсия кислорода (Т40); селективность представляет собой селективность при температуре Т40. В течение опыта катализатор подвергается разложению, и для поддержания постоянной степени конверсии 40% мольн. температуру постепенно повышают. Результаты представлены в таблице 2.

В трех аналогичных сравнительных опытах концентрация диоксида углерода в газовой смеси составляет от 5 до 7% об. вместо 1% об. Среднее значение по трем сравнительным опытам также представлено в таблице 2.

Результаты, представленные в таблице 2, четко показывают, что более низкая концентрация диоксида углерода в исходном сырье реактора эпоксидирования улучшает свойства высокоселективного катализатора, связанные с его активностью, селективностью и сроком службы.

ПРИМЕР 2

Приведенный расчетный пример представляет данные, полученные с использованием собственной модели прогнозирования свойств высокоселективного катализатора эпоксидирования в условиях работы при часовой объемной скорости подачи 4700 нл/(л·ч), манометрическом давлении 21,7 бар и производительности 184 мг/(м3·ч) для исходного сырья реактора, содержащего 25% мольн. этилена и 8% мольн. кислорода. Модель основана на корреляции данных по фактическим свойствам катализаторов, собранных из многочисленных источников, таких как данные по активности для микрореакторов, данные для пилотных установок, и из других источников данных по свойствам катализатора.

Фиг. 3 представляет селективность высокоселективного катализатора эпоксидирования как функцию старения катализатора исходя из общей производительности по этиленоксиду, представленной в ктоннах/м3 для соответствующих концентраций диоксида углерода в исходной реакционной смеси, представленных на Фиг. 4. Графики показывают, что имеет место четкая связь между сроком службы катализатора и исходной концентрацией диоксида углерода и между селективностью и исходной концентрацией диоксида углерода. Как показано на Фиг. 3, скорость снижения селективности катализатора при переработке исходного сырья с концентрацией диоксида углерода менее 1% мольн. (кривая «I») значительно ниже, чем скорость снижения селективности катализатора при переработке исходного сырья с содержанием диоксида углерода более 4% мольн. (кривая «II»). Также можно заметить, что исходная селективность высокоселективного катализатора выше в случае, когда концентрация диоксида углерода в исходном сырье составляет менее 1% мольн., в отличие от исходного сырья с концентрацией диоксида углерода более 4% мольн. Представленные данные показывают, что значительные преимущества в селективности и сроке службы высокоселективного катализатора эпоксидирования могут быть получены при переработке исходного сырья реактора эпоксидирования с низкой концентрацией диоксида углерода. Другие сравнительные данные относятся к применению высокоактивного катализатора, работающего при концентрации диоксида углерода более 4% мольн. (кривая «III»).

Фиг. 4 представляет температуру хладагента реактора как функцию старения катализатора, используемого в реакции эпоксидирования для соответствующих концентраций диоксида углерода в исходном сырье, представленных на Фиг. 5. Температура хладагента реактора приближается к температуре реакции. Как показывают данные, скорость потери активности катализатором эпоксидирования в способе данного изобретения, используемым при переработке исходного сырья реакции эпоксидирования с низкой концентрацией диоксида углерода, составляющей менее 1% мольн. (кривая «I»), значительно ниже скорости потери активности катализатором эпоксидирования, используемым при переработке исходного сырья с более высокой концентрацией диоксида углерода, чем в способе данного изобретения (кривая «II»). Представленные данные показывают, что стабильность высокоселективного катализатора эпоксидирования, представленная как скорость снижения активности катализатора, значительно улучшается при использовании способа данного изобретения, который включает переработку исходного сырья реакции эпоксидирования с очень низкой концентрацией диоксида углерода. Дополнительные сравнительные данные относятся к применению высокоактивного катализатора, работающего при концентрации диоксида углерода более 4% мольн. (кривая «III»).

ПРИМЕР 3

Данный расчетный пример предоставляет выборочную информацию, относящуюся к концентрациям диоксида углерода в нескольких потоках, в случае работы гипотетической системы процесса производства этиленоксида производительностью 800 тонн в день, в которой используется высокоактивный катализатор эпоксидирования, и в случае работы той же самой системы после того, как такой высокоактивный катализатор эпоксидирования заменен высокоселективным катализатором эпоксидирования. Также представлены соотношения количества исходного сырья, загруженного в систему процесса после замены катализатора и до замены катализатора, и представлены соотношения выхода этиленоксида после замены катализатора и до замены катализатора. Данные представлены на основе выходных данных собственной модели гипотетической системы процесса производства этиленоксида. При расчетах в случае технологической системы с использованием высокоселективного катализатора сделано допущение, что в систему удаления диоксида углерода загружается 100% потока рецикла абсорбера этиленоксида, и в случае технологической системы с использованием высокоактивного катализатора 25% потока рецикла абсорбера этиленоксида, как подразумевается, загружается в систему удаления диоксида углерода.

Концентрации диоксида углерода в различных потоках до и после замены катализатора (номера в скобках относятся к соответствующим номерам на Фиг. 1 и Фиг. 2)

(% мольн.)

Первое исходное сырье реактора (24)

Первое исходное сырье реактора (124)

Первый поток рецикла (32)

Второй поток рецикла (132)

Второй поток рецикла (48)

Четвертый поток рецикла (148)

Отношение величин некоторых потоков исходного сырья и продуктов

к таким величинам до замены катализатора (номера в скобках относятся к соответствующим номерам на Фиг. 1 и Фиг. 2)

Данные, представленные выше в таблицах 3 и 4, показывают, что заявляемый способ обеспечивает значительное улучшение эффективности системы производства этиленоксида. Для данной производительности этиленоксида имеет место значительное снижение количества исходного сырья, расходуемого при его производстве. Потребление этиленового сырья снижается на 7,9%, а потребление кислородного сырья уменьшается на 24,2%. Такие снижения в потреблении исходного сырья обеспечивают огромные экономические преимущества, которые вытекают из заявляемого способа.

Хотя настоящее изобретение описано с помощью предпочтительного варианта осуществления, разумные изменения и модификации осуществимы для специалиста в данной области. Такие изменения и модификации находятся в пределах объема описанного изобретения и прилагаемой формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА | 2004 |

|

RU2348624C2 |

| СПОСОБ ПРОИЗВОДСТВА ЭТИЛЕНОКСИДА | 2004 |

|

RU2378264C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506123C2 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛЕНКАРБОНАТА И/ИЛИ АЛКИЛЕНГЛИКОЛЯ | 2009 |

|

RU2506124C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЭТИЛЕНКАРБОНАТА И ЭТИЛЕНГЛИКОЛЯ | 2018 |

|

RU2786054C2 |

| СПОСОБ ОСУЩЕСТВЛЕНИЯ ЭПОКСИДИРОВАНИЯ ЭТИЛЕНА | 2001 |

|

RU2263670C2 |

| АКТИВАЦИЯ ВЫСОКОСЕЛЕКТИВНЫХ КАТАЛИЗАТОРОВ В УСТАНОВКАХ СИНТЕЗА ОКСИДОВ ОЛЕФИНОВ | 2008 |

|

RU2452564C2 |

| СПОСОБ ИНИЦИИРОВАНИЯ ВЫСОКОСЕЛЕКТИВНОГО КАТАЛИЗАТОРА ПОЛУЧЕНИЯ ЭТИЛЕНОКСИДА | 2008 |

|

RU2474578C2 |

| СПОСОБ УЛУЧШЕНИЯ СЕЛЕКТИВНОСТИ ЭО КАТАЛИЗАТОРА | 2011 |

|

RU2583786C2 |

| КОМПОЗИЦИЯ КАТАЛИЗАТОРА, СОДЕРЖАЩЕГО СЕРЕБРО, СПОСОБ ПОЛУЧЕНИЯ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ И ИСПОЛЬЗОВАНИЕ КАТАЛИТИЧЕСКОЙ КОМПОЗИЦИИ ДЛЯ ЭПОКСИДИРОВАНИЯ ЭТИЛЕНА | 2004 |

|

RU2333034C2 |

Изобретение относится к способу получения этиленоксида и к способу получения 1,2-этандиола или простого эфира 1,2-этандиола из этиленоксида, полученного предложенным способом. Система производства этиленоксида включает систему реактора эпоксидирования, содержащую объем высокоактивного катализатора эпоксидирования. Способ включает замену части объема высокоактивного катализатора эпоксидирования объемом высокоселективного катализатора и модификацию работы технологической системы так, чтобы обеспечить исходное сырье реактора эпоксидирования системы, имеющее пониженную концентрацию диоксида углерода. Технический результат - значительное улучшение эффективности системы производства этиленоксида за счет усовершенствования процесса и работы существующей системы производства. 2 н. и 11 з.п. ф-лы, 4 табл., 5 ил.

загрузку первого исходного сырья реактора, содержащего диоксид углерода в первой концентрации, в систему реактора эпоксидирования, включающую реактор эпоксидирования, содержащий первый объем высокоактивного катализатора эпоксидирования;

выведение из указанной системы реактора эпоксидирования первого выходящего потока реактора эпоксидирования;

загрузку, по меньшей мере, части указанного первого выходящего потока реактора эпоксидирования в абсорбер этиленоксида, используемый для разделения указанного первого выходящего потока реактора эпоксидирования на первый поток рецикла, содержащий диоксид углерода во второй концентрации, и первый поток этиленоксида;

разделение указанного первого потока рецикла на первую отделенную часть и первую оставшуюся часть;

обеспечение системы удаления диоксида углерода, которая включает абсорбер диоксида углерода и регенератор растворителя, где указанный абсорбер диоксида углерода обеспечивает прием содержащего диоксид углерода питающего газа и введение в контакт указанного содержащего диоксид углерода питающего газа с обедненным растворителем с получением обогащенного растворителя и потока газа с уменьшенным содержанием диоксида углерода и где указанный регенератор растворителя предназначен для приема указанного обогащенного растворителя и отделения от него диоксида углерода и выведения указанного обедненного растворителя и потока газообразного диоксида углерода;

загрузку, по меньшей мере, части указанной первой оставшейся части в указанную систему удаления диоксида углерода в виде указанного содержащего диоксид углерода питающего газа с получением в виде указанного потока газа с уменьшенным содержанием диоксида углерода второго потока рецикла, содержащего диоксид углерода в третьей концентрации, и с получением в виде указанного потока газообразного диоксида углерода первого потока стравливаемого диоксида углерода;

объединение, по меньшей мере, части указанной первой отделенной части и, по меньшей мере, части указанного второго потока рецикла с кислородом и этиленом с образованием в результате указанного первого исходного сырья реактора;

удаление из указанного реактора эпоксидирования, по меньшей мере, части указанного первого объема высокоактивного катализатора эпоксидирования и замену его сменной загрузкой второго объема высокоселективного катализатора эпоксидирования с получением модифицированной системы реактора эпоксидирования;

загрузку второго исходного сырья реактора, содержащего диоксид углерода в четвертой концентрации, которая ниже, чем указанная первая концентрация диоксида углерода, в указанную модифицированную систему реактора эпоксидирования, содержащую указанную сменную загрузку;

выведение из указанной модифицированной системы реактора эпоксидирования второго выходящего потока реактора эпоксидирования;

загрузку, по меньшей мере, части указанного второго выходящего потока реактора эпоксидирования в указанный абсорбер этиленоксида, используемый для разделения указанного второго выходящего потока реактора эпоксидирования на третий поток рецикла, содержащий диоксид углерода в пятой концентрации, и второй поток этиленоксида;

разделение указанного третьего потока рецикла на вторую отделенную часть, если необходимо, и вторую оставшуюся часть;

загрузку, по меньшей мере, части указанной второй оставшейся части в указанную систему удаления диоксида углерода в виде указанного содержащего диоксид углерода питающего газа с получением в виде указанного потока газа с уменьшенным содержанием диоксида углерода четвертого потока рецикла, содержащего диоксид в шестой концентрации углерода, и с получением в виде указанного потока газообразного диоксида углерода второго потока стравливаемого диоксида углерода; и

объединение, по меньшей мере, части указанной второй отделенной части, если она есть, и, по меньшей мере, части указанного потока четвертого рецикла с кислородом и этиленом с получением в результате указанного второго исходного сырья реактора.

получение этиленоксида с помощью способа получения этиленоксида по любому из пп.1-12 и

превращение этиленоксида в 1,2-этандиол или простой эфир 1,2-этандиола.

| Составной оправочный стержень трубопрокатного стана | 1975 |

|

SU557833A1 |

| Приспособление для разматывания лент с семенами при укладке их в почву | 1922 |

|

SU56A1 |

| Катализатор для окисления этилена в этиленоксид | 1987 |

|

SU1831369A3 |

Авторы

Даты

2008-07-20—Публикация

2004-02-26—Подача