Использование относится к электрохимической обработке поверхности металлов и сплавов для формирования на их поверхности коррозионно-, тепло- и износостойких покрытий и придания им защитных диэлектрических и декоративных свойств и может быть использовано, например, в машиностроении, радиоэлектронике, химической промышленности, медицине, авиации и т.д.

Известен способ анодирования металлов и их сплавов, заключающийся в том, что анодирование проводят в растворе алюмината натрия при напряжении 100-1000 В, причем раствор алюмината натрия подают струей через щелевое сопло, расположенное на расстоянии 5-10 мм от поверхности посадочного места с возможностью перемещения плоской струи раствора вокруг цилиндрической поверхности посадочного места со скоростью 0,5-1,0 м/мин.

Патент РФ №2163272, МПК C 25 D 11/02, дата подачи заявки 14.12.1999 г., дата публ. 20.02.2001 г.

Известен «Способ получения твердых защитных покрытий на изделиях из алюминиевых сплавов», относящийся к области электролитического и плазменного окисления поверхности алюминиевых сплавов, в более узком смысле - к способу окисления в щелочном электролите при температуре 15-50°С с использованием переменного тока с частотой 50-60 Гц. На начальной стадии и в течение последующих 5-90 с окисление осуществляют при плотности тока 160-180 А/дм2, после чего ее снижают до величины 3-30 А/дм2. Процесс проводят в режиме самопроизвольного падения используемой мощности без регулирования со стороны оператора до получения покрытия необходимой толщины. В качестве электролита используют водный щелочной раствор, содержащий(г/л): 1-5 гидроксида щелочного металла, 2-15 силиката щелочного металла и 2-7 пероксидных соединений (в пересчете на 30%-ный пероксид водорода). Способ используют для улучшения защитных свойств оксиднокерамических покрытий без дополнительного расходования энергии и увеличения продолжительности обработки вследствие более высокой микротвердости, плотности и адгезии покрытия к подложке.

Заявка WO 9931303 от 24.06.1999 г.; МПК C 25 D 11/06; PCT/RU 97/00408 дата подачи заявки 17.12.1997 г., ИСМ вып.50 №6/2000 г.

Известен "Способ получения нанокристаллических или содержащих нанокристаллы слоев оксида металла и смесей оксидов на металлах, образующих запирающие слои", причем покрытие наносят анодированием с применением искрового разряда в электролите с комплексообразующими агентами, например с агентами образования хелатных комплексов, с алкоксидами металлов со спиртом, преимущественно вторичным и третичным спиртом. При правильном подборе диапазонов концентрации этих компонентов электролитических ванн и под действием параметров анодирования в зависимости от цели применения образующемуся покрытию придают заданные свойства, например: адгезионная прочность, полупроводниковый эффект, каталитическая активность и поверхностные свойства.

Заявка Германии №19841650 от 16.03.00 г., МПК C 25 D 11/02; дата подачи заявки 11.09.98 г., ИСМ вып.50 №3-2001 г.

К недостаткам вышеописанных способов обработки поверхностей металлов относится сложность обработки в ваннах с электролитом крупногабаритных деталей и конструкций в условиях производства.

Наиболее близким к предлагаемому изобретению является «Способ получения защитных покрытий на поверхности металлов и сплавов» путем микродугового оксидирования с помощью устройства, снабженного электродом и пористым экраном, через который подается жидкий электролит, и приложением напряжения между обрабатываемым участком поверхности и пористым экраном, причем подачу электролита через пористый экран, имеющий переменную толщину сечения, осуществляют с расходом 4-8 л/мин при нарастающем напряжении и плотности тока до соответственно до 190В и 5 А/дм2 в течение 3-10 мин, причем процесс оксидирования осуществляют путем перемещения устройства по обрабатываемой поверхности, при этом вектор скорости перемещения и вектор максимального градиента толщины сечения пористого экрана взаимно перпендикулярны и находятся в зависимости от определенного соотношения.

Патент на изобретение РФ №2194804 от 23.10.00 г., МПК C 25 D 11/02; C 25 D 11/06, дата публ. 23.10.00 г.

Недостатком вышеописанного способа являются значительные потери расходуемого электролита из-за растекания его по обрабатываемой поверхности, протечек на пол при нанесении покрытия в условиях производства на крупногабаритные детали или конструкции, изделия с переменным профилем.

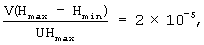

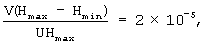

К техническому результату, достигаемому с помощью предлагаемой системы отсоса электролита с воздухом из зоны обработки оксидируемой поверхности относится сокращение объемов используемого электролита в полтора раза, за счет предотвращения разливов электролита по обрабатываемой поверхности и проливов его на пол, при этом происходит локализация активной зоны микродугового разряда со стабилизацией кинетического слоя химических превращений, способствующая формированию более однородного и более качественного покрытия. Технический результат достигается тем, что в «Способе получения защитных покрытий на поверхности металлов и сплавов» путем микродугового оксидирования с помощью устройства, снабженного электродом и пористым экраном, через который подается жидкий электролит и приложением напряжения между обрабатываемым участком поверхности и пористым экраном с переменной толщиной сечения, через который подается электролит при нарастающем напряжении до 190 В, причем процесс оксидирования осуществляют путем перемещения устройства по обрабатываемой поверхности, при этом вектор скорости перемещения и вектор максимального градиента толщины сечения пористого экрана взаимно перпендикулярны и находятся в зависимости от следующего соотношения:

где

где

V - скорость перемещения пористого экрана, м/с;

Нmax - максимальная толщина сечения экрана, м;

Hmin - минимальная толщина сечения экрана м;

U - напряжение электрического тока между экраном и обрабатываемой поверхностью, В.

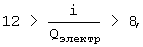

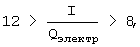

Пои этом устройство для оксидирования снабжено системой отсоса электролита с воздухом с обрабатываемой поверхности, а соотношение плотности тока оксидирования и расхода электролита находятся в интервале по формуле:

где

где

I - плотность тока оксидирования, кА/м2;

Q - расход электролита, кг/с.

Способ осуществляется следующим образом. Деталь с очищенной и обезжиренной поверхностью устанавливают на противень. Обрабатываемая деталь является анодом, в качестве катода используется специальное перемещаемое устройство с пластиной из нержавеющей стали. Устройство снабжено системой прокачки электролита через пористый экран и электрод и системой отсоса электролита с помощью воздуха с обрабатываемой поверхности детали. Прокачиваемый электролит подается через пористый экран и электрод на оксидируемую поверхность. При подаче напряжения на электрод и деталь на ее поверхности возникают электрические разряды и идет процесс микродугового оксидирования, при этом электролит просачиваясь через волокно пористого экрана омывает обрабатываемую поверхность, охлаждает деталь и отсасывается с воздухом из зоны обработки в емкость. Перемещая устройство по поверхности детали можно получить защитное оксидное покрытие на всей оксидируемой поверхности или в ее отдельных местах.

Проведены эксперименты, позволяющие осуществить данный способ в условиях производства и получить положительные результаты.

Для апробирования использовали лист из сплава ПТ-ЗВ толщиной 4 мм и площадью 1 м2. В качестве катода применили пластину из нержавеющей стали площадью 0,3 дм2.

Состав электролита: Na3PO4·12Н2O, остальное вода. При прокачивании электролита через волокнистый экран и электрод с расходом, 0,06 кг/с и постепенном увеличении напряжения до 190 В и плотности тока i=5 кА/м2 начинается процесс микродугового оксидирования на поверхности детали под электродом. Одновременно из зоны обработки отсасывается электролит с воздухом, что препятствует растеканию электролита по поверхности детали, при этом исключается процесс анодирования в растекающемся электролите, процесс оксидирования происходит в определенных границах, в пределах вакуумной зоны, происходит локализация активной зоны микродугового разряда со стабилизацией кинетического слоя химических превращений, способствующая формированию более однородного и более качественного покрытия в зоне микродугового оксидирования. Перемещая устройство по обрабатываемой поверхности со скоростью 1,0-0,7 м/мин, получаем заданный слой оксида. После оксидирования лист промыли и просушили. Полученное покрытие удовлетворяет предъявляемым требованиям.

Применение предложенного технического решения в производственных условиях получения защитных покрытий на поверхностях металлов и сплавов, получения разноцветных защитных покрытий, восстановления утраченных покрытий крупногабаритных деталей и конструкций позволит значительно снизить расход электролита, избежать его нетехнологических потерь, улучшить качество покрытия и условия безопасности эксплуатации установки в результате локализации электрического поля в пределах вакуумной зоны, создаваемой эжектируемой струей воздуха вокруг электрода, при одновременном высокоскоростном перемещении электрода с пористым экраном с конечным сокращением времени обработки оксидируемой поверхности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2194804C2 |

| Способ получения защитных покрытий на поверхности металлов и сплавов | 2016 |

|

RU2655399C2 |

| ЭЛЕКТРОЛИТИЧЕСКИЙ СПОСОБ НАНЕСЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТЬ МЕТАЛЛОВ И СПЛАВОВ | 2005 |

|

RU2294987C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОКРАШЕННЫХ ПОКРЫТИЙ НА ВЕНТИЛЬНЫХ МЕТАЛЛАХ И СПЛАВАХ | 1993 |

|

RU2066716C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286405C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286406C1 |

| Способ изготовления штрихкода для металлических изделий | 2016 |

|

RU2657252C2 |

| Способ получения защитных покрытий на магнийсодержащих сплавах алюминия | 2020 |

|

RU2734426C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТЯХ ВНУТРЕННИХ ПОЛОСТЕЙ ИЗДЕЛИЙ ИЗ СПЛАВОВ МЕТАЛЛОВ ВЕНТИЛЬНОЙ ГРУППЫ | 2022 |

|

RU2803795C1 |

Изобретение относится к электрохимической обработке поверхности металлов и сплавов для формирования на их поверхности коррозионно-, тепло- и износостойких покрытий и придания им защитных диэлектрических и декоративных свойств и может быть использовано в машиностроении, радиоэлектронике, химической промышленности, медицине, авиации. Способ получения защитных покрытий включает микродуговое оксидирование с помощью устройства, содержащего электрод и пористый экран, через который подают жидкий электролит с приложением напряжения между обрабатываемым участком поверхности и пористым экраном с переменной толщиной сечения, при этом осуществляют подачу электролита с заданным расходом при нарастающем напряжении до 190 В. Процесс оксидирования осуществляют путем перемещения устройства по обрабатываемой поверхности. Устройство снабжают системой отсоса электролита с воздухом с обрабатываемой поверхности, а соотношение плотности тока оксидирования и расхода электролита находятся в следующей зависимости

12>I/Qэлектр>8, где

I - плотность тока оксидирования, кА/м2; Q - расход электролита, кг/с. Изобретение позволяет сократить объем используемого электролита в 1,5 раза за счет предотвращения разливов электролита по обрабатываемой поверхности и проливов его на пол, при этом происходит локализация активной зоны микродугового разряда со стабилизацией кинетического слоя химических превращений, способствующая формированию более однородного и более качественного покрытия.

Способ получения защитных покрытий на поверхности металлов и сплавов, включающий микродуговое оксидирование с помощью устройства, содержащего электрод и пористый экран, через который подают жидкий электролит, с приложением напряжения между обрабатываемым участком поверхности и пористым экраном с переменной толщиной сечения, при этом осуществляют подачу электролита с заданным расходом при нарастающем напряжении до 190 В, а процесс оксидирования осуществляют путем перемещения устройства по обрабатываемой поверхности, причем вектор скорости перемещения и вектор максимального градиента толщины сечения пористого экрана взаимно перпендикулярны и находятся в зависимости от следующего соотношения:

где V - скорость перемещения пористого экрана, м/с;

Нmax - максимальная толщина сечения экрана, м;

Hmin - минимальная толщина сечения экрана, м;

U - напряжение электрического тока между экраном и обрабатываемой поверхностью, В,

отличающийся тем, что устройство для оксидирования снабжают системой отсоса электролита с воздухом с обрабатываемой поверхности, а соотношение плотности тока оксидирования и расхода электролита устанавливают в следующей зависимости:

где I - плотность тока оксидирования, кА/м2;

Q - расход электролита, кг/с.

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2194804C2 |

| WO 9931303 A1, 24.06.1999 | |||

| МАШИНА ДЛЯ БЕТОНИРОВАНИЯ ПОКРЫТИЙ ОТКОСОВ ДАМБИ КАНАЛОВ | 0 |

|

SU340733A1 |

| DE 19841650 A1, 16.03.2000. | |||

Авторы

Даты

2005-11-10—Публикация

2003-11-11—Подача