Изобретение относится к технологии формирования на поверхности изделий, изготовленных из электропроводящих материалов, износостойких, диэлектрических, антикоррозионных и декоративных покрытий. Изобретение может быть использовано, в частности, для нанесения неорганических покрытий на детали и изделия из алюминиевых, магниевых и титановых сплавов, используемых в авиационной, машиностроительной, химической и строительной промышленности.

Известен способ электролитического нанесения покрытий на металлы, в том числе на алюминий (SU 926083, 1987, кл. C 25 L 9/06), включающий полное погружение детали в щелочной электролит при напряжении до 1000 В и начальной плотности тока 25-50 А/дм2 с последующим установлением плотности тока 5-20 А/дм2. Площадь электрода выбирают больше площади обрабатываемой детали.

Недостатками известного способа являются:

- необходимость использования мощного по энергетике источника питания при нанесении покрытия на крупногабаритное изделие;

- невозможность получения равномерных как по толщине, так и функциональным свойствам покрытий на всей поверхности изделий сложной геометрической формы;

- невозможность получения покрытий только на отдельных заданных участках поверхности изделий или покрытий с заданной неравномерностью по толщине и функциональным свойствам на различных участках поверхности изделия.

Известен способ микродугового нанесения покрытий на деталь вентильного металла (RU 2171865 С1, опублик. 10.08.2001, кл. С 25 D 11/02), включающий полное погружение детали в электролит, предварительное и в соответствии с конфигурацией детали изготовление формы противоэлектрода, причем выбирают его площадь, по меньшей мере, на порядок меньше площади обрабатываемой поверхности детали. Нанесение покрытия ведут путем сканирования электродом вдоль поверхности детали или, по другому варианту, сканирование осуществляют путем одновременного перемещения электрода и обрабатываемой поверхности детали относительно друг друга.

Известный способ также имеет существенные недостатки:

- зажигание микроплазменных разрядов происходит в первую очередь на противоэлектроде из-за значительно большей плотности тока на нем, чем на детали;

- необходима большая электрическая мощность, задаваемая между противоэлектродом и поверхностью детали, которая полностью погружена в электролит, для зажигания микроплазменных разрядов только на участки поверхности детали, расположенной вблизи противоэлектрода;

- для большинства крупногабаритных деталей, изготовленных из различных алюминиевых, магниевых и титановых сплавов, процесс микродугового оксидирования на участке поверхности детали не реализуется. На нем протекает, как правило, процесс анодирования. Производительность процесса анодирования намного ниже, чем у процесса микродугового оксидирования. Свойства анодных покрытий также намного ниже, чем у покрытий, полученных методом микродугового оксидирования. Следовательно, осуществить микродуговое оксидирование деталей по этому способу практически невозможно.

Прототипом изобретения является способ электролитического микродугового нанесения силикатного покрытия на алюминиевую деталь (RU 2006531 С1, опублик. 30.01.94, Кл. С 25 D 11/04), включающий предварительное погружение детали в щелочной электролит на 5-10% от площади ее поверхности, при начальной плотности тока 5-25 А/дм2, и дальнейшее погружение детали в электролит равномерно со скоростью, определяемой соотношением:

S/τ=0,38+1,93i,

где S - площадь поверхности детали, погружаемой в электролит;

τ - время погружения, мин;

i - начальная плотность анодного тока.

Этот способ имеет аналогичные недостатки, что и предыдущий известный способ:

- при постепенном погружении непокрытого участка поверхности изделия происходит образование активной зоны микродуговых разрядов, которая частично шунтирует ток, протекающий между предварительно покрытой поверхностью изделия и противоэлектродом. Однако этот ток увеличивается с увеличением площади покрытой поверхности изделия из-за наличия в нем пор и достигает больших значений, что и приводит к необходимости использования установок с большой электрической мощностью;

- нанесение покрытий этим способом на крупногабаритные изделия приводит к большим энергозатратам и низкой производительности процесса.

Технический результат, достигаемый в изобретении, заключается в получении равномерного или с заданной по толщине и функциональным свойствам оксидного или оксидно-керамического покрытия на заданной поверхности изделия сложной геометрической формы и любого размера, в том числе крупногабаритного, при высокой производительности и использовании источника питания с относительно малой электрической мощностью.

Указанный технический результат достигается следующим образом.

Способ электролитического микроплазменного нанесения покрытий на электропроводящее изделие заключается в том, что электропроводящее изделие, которое является рабочим электродом, погружают в ванну с электролитом, являющуюся основным противоэлектродом, имеющим большую поверхность, чем у электропроводящего изделия. В ванне размещают дополнительные противоэлектроды, которые подключают к основному противоэлектроду.

Поверхность электропроводящего изделия частично экранируют с помощью диэлектрического материала. Экранирование осуществляют как с помощью установки диэлектрических экранов внутри ванны с электролитом, так и с помощью непосредственного нанесения диэлектрического материала на часть поверхности электропроводящего изделия и на часть поверхности дополнительных противоэлектродов.

Покрытие наносят на неэкранированную часть поверхности электропроводящего изделия с площадью S, дм2, лежащей в пределах от N/2 до N/8, где N - расходуемая в процессе электролиза величина электрической мощности, кВт.

В процессе нанесения покрытия перемещают электропроводящее изделие и диэлектрические экраны с дополнительными противоэлектродами относительно друг друга.

Одновременное применение экранирования с помощью диэлектрического материала и дополнительных противоэлектродов, присоединенных к основному противоэлектроду, площадь которого больше площади изделия, на которое наносят оксидно-керамическое покрытие, позволяет получать равномерные или с заданной неравномерностью по толщине и функциональным свойствам покрытия на крупногабаритных изделиях сложной геометрической формы при использовании установки с относительно малой электрической мощностью. При этом увеличивается производительность способа и снижается его энергоемкость.

В изобретении площадь противоэлектрода значительно больше площади обрабатываемого изделия, за счет чего на изделии достигается большая плотность тока, чем на противоэлектроде, что приводит к реализации процесса микроплазменного оксидирования изделия и позволяет получать равномерные оксидные или оксидно-керамические покрытия на всей поверхности изделия, в том числе и на поверхности изделия сложной геометрической формы.

Установка в электролите диэлектрического экрана, который увеличивает сопротивление ионному току, протекающему между противоэлектродом и активированной частью поверхности изделия: внешняя поверхность, острые выступы, углы, торцы и т.д., приводит к реализации локальных перемещающихся микроплазменных разрядов практически одинаковой мощности на всей поверхности изделия. Для крупногабаритных изделий экранируют часть поверхности изделия диэлектрическим пластичным материалом.

Покрытие наносят на неэкранированной части поверхности электропроводящего изделия с площадью S, дм2, лежащей в пределах от N/2 до N/8, где N - расходуемая в процессе микродугового оксидирования электрическая мощность, кВт.

Указанный интервал выбран из следующих предпосылок. При площади покрытия, большей N/2 мощности установки, недостаточно для реализации процесса микроплазменного оксидирования на крупногабаритное изделие. При площади покрытия меньшей N/8 существенно уменьшается производительность способа.

Перемещение электропроводящего изделия и диэлектрических экранов и дополнительных электродов, на части которых также нанесен диэлектрический материал, относительно друг друга приводит к обнажению новых участков поверхности изделия и экранированию ранее открытых участков его поверхности, что необходимо для поэтапного нанесения покрытия на заданную поверхность изделия.

Диэлектрический экран в ряде случаев должен быть пластичным, чтобы, перемещаясь относительно изделия, не истирать и без зазоров закрывать нанесенное покрытие.

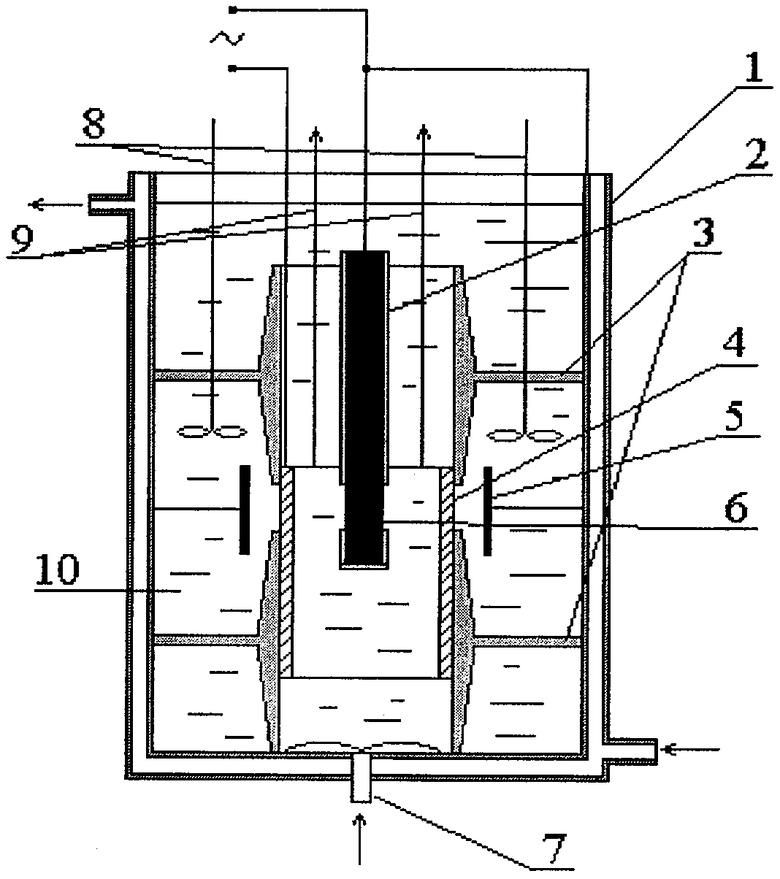

Изобретение поясняется чертежом, на котором представлена принципиальная схема нанесения покрытия на электропроводящее изделие, в качестве которого выбрана внешняя и внутренняя боковые поверхности полого цилиндра (трубы).

На чертеже показаны ванна 1, являющаяся противоэлектродом, диэлектрические экраны 2, 3, электропроводящее изделие 4, выполненное в виде цилиндра (трубы), дополнительные противоэлектроды 5, 6, электромешалки 7, 8, провода 9, передвигающие изделие 4, электролит 10.

В приведенном примере осуществления способа возможностью перемещения в ванне 1 - основном противоэлектроде обладает электропроводящее изделие 4, а диэлектрические экраны 2, 3 и дополнительные противоэлектроды 5, 6 в процессе нанесения покрытия остаются неподвижными. Способ может быть осуществлен также при перемещении в ванне 1 диэлектрических экранов 2, 3 вместе с дополнительными противоэлектродами 5, 6 и неподвижном электропроводящем изделии 4.

Конкретный пример реализации способа.

Изделие 4 с внешним и внутренним диаметром 200 и 210 мм и длиной 460 мм, изготовленное из сплава АД31, вставляют в диэлектрический экран 3, изготовленный из пластичного материала на основе силикона. Диэлектрический экран 3 жестко прикреплен к стенкам охлаждаемой ванны 1, изготовленной из нержавеющей стали, которая является основным противоэлектродом. Ванна 1 заполнена электролитом 2NaOH, 70Na2SiO3. Внутри диэлектрического экрана 3 размещают дополнительный противоэлектрод, часть поверхности которого закрыта диэлектриком 2, изготовленным из того же материала, что и диэлектрический экран 3. Площадь неэкранированной внешней и внутренней поверхностей трубы равна площади неэкранированной суммарной поверхности дополнительных противоэлектродов и равна N/8 - 3,1 дм2, т.к. расходуемая электрическая мощность 25,5 кВт.

В процессе микроплазменного оксидирования осуществляют перемещение изделия 4 со скоростью 4 мм/мин. Дополнительные противоэлектроды 5, 6, изготовленные из титанового сплава ВТ9, подключают к ванне 1 - основному противоэлектроду. При протекании процесса микроплазменного оксидирования задают и поддерживают переменный ток 75 А.

Охлаждение электролита ведут по замкнутой системе прокачки и охлаждения через стенки ванны антифриза и направленного интенсивного потока электролита во внутренний объем изделия 4 при помощи лопастей 7 и асинхронного двигателя 50А2У3 (на чертеже не показан).

В изобретении достигается создание локальных, перемещающихся микроплазменных разрядов практически одинаковой мощности в них на всей поверхности обрабатываемых изделий, в том числе и изделий сложной геометрической формы, их локализация на относительно небольшом участке поверхности изделий и последующего их поэтапного перемещения по поверхности крупногабаритного изделия. За счет этого удается достигнуть снижения энергетической мощности источника питания, увеличения производительности процесса, экономии электролита и сформировать при этом качественные равномерные или заданные неравномерные по толщине и свойствам покрытия на поверхности изделия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2005 |

|

RU2286405C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОПЛАЗМЕННОГО НАНЕСЕНИЯ ПОКРЫТИЙ НА ЭЛЕКТРОПРОВОДЯЩЕЕ ИЗДЕЛИЕ | 2006 |

|

RU2324771C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА МЕТАЛЛИЧЕСКОМ ИЗДЕЛИИ | 2012 |

|

RU2483145C1 |

| СПОСОБ МИКРОПЛАЗМЕННОЙ ЭЛЕКТРОЛИТИЧЕСКОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ЭЛЕКТРОПРОВОДЯЩИХ МАТЕРИАЛОВ | 1999 |

|

RU2149929C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ДЕТАЛЯХ ИЗ МЕТАЛЛОВ И СПЛАВОВ В РЕЖИМЕ КОМПРЕССИОННОГО МИКРОДУГОВОГО ОКСИДИРОВАНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2324014C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2000 |

|

RU2194804C2 |

| СПОСОБ МИКРОПЛАЗМЕННОГО ОКСИДИРОВАНИЯ ВЕНТИЛЬНЫХ МЕТАЛЛОВ И ИХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2124588C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2003 |

|

RU2263728C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МАГНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2260078C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОКРЫТИЙ НА ПОВЕРХНОСТИ МЕТАЛЛОВ И СПЛАВОВ | 2013 |

|

RU2547372C2 |

Изобретение относится к технологии формирования на поверхности изделий из алюминиевых, магниевых и титановых сплавов износостойких, диэлектрических, антикоррозионных и декоративных покрытий. Способ заключается в том, что изделие, которое является рабочим электродом, погружают в ванну с электролитом, являющуюся основным противоэлектродом, имеющим большую поверхность, чем у изделия. В ванне размещают дополнительные противоэлектроды и подключают их к основному противоэлектроду. Поверхность изделия частично экранируют с помощью диэлектрического материала путем установки экранов и нанесением диэлектрического материала на часть изделия и дополнительных противоэлектродов. Покрытие наносят на часть изделия с площадью S, дм2, лежащей в пределах от N/2 до N/8, где N - величина расходуемой мощности в кВт. При этом изделие и экраны с противоэлектродами перемещают относительно друг друга. Технический результат - получение равномерного или с заданными по толщине и свойствам покрытия на изделия сложной формы и любого размера при высокой производительности и использовании источника питания с относительно малой мощностью. 1 ил.

Способ электролитического микроплазменного нанесения покрытий на электропроводящее изделие, заключающийся в том, что электропроводящее изделие, которое является рабочим электродом, погружают в ванну с электролитом, являющуюся основным противоэлектродом, имеющим большую поверхность, чем у электропроводящего изделия, при этом в ванне размещены дополнительные противоэлектроды, подключенные к основному противоэлектроду, причем поверхность электропроводящего изделия частично экранируют с помощью диэлектрического материала путем установки диэлектрических экранов внутри ванны с электролитом и непосредственного нанесения диэлектрического материала на часть поверхности электропроводящего изделия и часть поверхности дополнительных противоэлектродов, а покрытие наносят на неэкранированную часть поверхности электропроводящего изделия площадью S, дм2, лежащей в пределах от N/2 до N/8, где N - расходуемая в процессе электролиза величина электрической мощности в кВт, при перемещении диэлектрических экранов и дополнительных противоэлектродов и электропроводящего изделия относительно друг друга.

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ СИЛИКАТНОГО ПОКРЫТИЯ НА АЛЮМИНИЕВУЮ ДЕТАЛЬ | 1992 |

|

RU2006531C1 |

| СПОСОБ ЭЛЕКТРОЛИТИЧЕСКОГО МИКРОДУГОВОГО НАНЕСЕНИЯ ПОКРЫТИЯ НА ДЕТАЛИ ИЗ ВЕНТИЛЬНЫХ МЕТАЛЛОВ | 2000 |

|

RU2171865C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНЫХ ПОКРЫТИЙ НА ПОВЕРХНОСТИ ИЗДЕЛИЙ ИЗ МАГНИЯ И СПЛАВОВ НА ЕГО ОСНОВЕ | 2004 |

|

RU2260078C1 |

Авторы

Даты

2006-10-27—Публикация

2005-11-07—Подача