Изобретение относится к области строительства и может быть использовано при производстве железобетонных изделий, в частности многопустотных плит перекрытий, полученных методом непрерывного формования по безопалубочной технологии.

Известно многопустотное строительное изделие (патент РФ №2053112, М. кл. B 28 B 3/20, 1990 г.), содержащее тело из бетона с продольной арматурой, размещенной преимущественно в его верхней и нижней частях симметрично продольным осям продольных пустот.

Также известен способ изготовления многопустотных строительных изделий экструзией (патент РФ №2053112, М. Кл. B 28 B 3/20, 1990 г.), включающий укладку на стенде продольной арматуры, установку в передней части стенда охватывающего продольную арматуру горизонтально-подвижного формовочного агрегата, укладку им бетонной смеси на поддон стенда при формовании в процессе его непрерывного перемещения вдоль продольной арматуры бетонного многопустотного массива тела строительного изделия, выдержку последнего для набора необходимой прочности, разрезку на отдельные строительные изделия с последующей выдержкой для набора распалубочной прочности.

Недостатком указанного многопустотного строительного изделия и способа его изготовления является трудоемкость такелажных работ, обусловленная необходимостью использования для снятия изготовленного изделия со стенда, его складирования, транспортировки и монтажа на стройке при возведении здания специальных захватных траверс. Использование монтажных петель в данном способе производства бетонных изделий невозможно из-за непрерывного формования и операции выдавливания бетонной смеси в формообразующую насадку машины.

Наиболее близким к предлагаемому изделию является многопустотное строительное изделие, характеризующееся тем, что содержит бетонное тело с продольной арматурой, размещенной преимущественно в его верхней и нижней частях симметрично продольным осям продольных пустот. Изделие снабжено расположенными в пустотах бетонного тела симметричными петлевыми захватами, образованными установленными в двух уровнях и контактирующими друг с другом поверхностями в точках пересечения крестообразно расположенными горизонтальными арматурными стержнями, и выполнено с образованными в изделии над симметричными петлевыми захватами сквозными захватными гнездами. Ширина каждого из гнезд соответствует ширине расположенной под ним продольной пустоты, при этом расстояние между продольными осями и расстояние между поперечными осями симметричных петлевых захватов меньше длины изделия соответственно в 1,7-2,9 и 1,1-1,4 раза, а расстояние между поперечными осями сквозных захватных гнезд и расстояние от верхней поверхности изделия до горизонтальной плоскости, проходящей через продольные и поперечные оси симметричных петлевых захватов, меньше длины и толщины изделия соответственно в 1,1-1,3 и 2,0-2,2 раза, причем каждый горизонтальный арматурный стержень каждого симметричного петлевого захвата расположен в горизонтальной плоскости под углом, равным 30-60°, относительно продольных торцов изделия. Длина каждого арматурного стержня каждого симметричного петлевого захвата превышает ширину каждого захватного гнезда в 5,5-8,5 раз, а поперечные оси сквозных захватных гнезд смещены в плане относительно вертикальных осей симметричных петлевых захватов вдоль продольных осей пустот на 20-30 мм (патент РФ №2204665, М. Кл. В 28 В 3/20, 2003 г.).

Признаки устройства по прототипу, совпадающие с признаками заявляемого изобретения, - бетонное тело с продольной арматурой, размещенной преимущественно в его верхней и нижней частях симметрично продольным осям продольных пустот, расположенные в пустотах бетонного тела симметричные петлевые захваты, образованные установленными в двух уровнях и контактирующими друг с другом поверхностями в точках пересечения крестообразно расположенными горизонтальными арматурными стержнями, бетонное тело выполнено со сквозными захватными гнездами над симметричными петлевыми захватами, ширина каждого из гнезд соответствует ширине расположенной под ним продольной пустоты, расстояние между поперечными осями сквозных захватных гнезд и расстояние от верхней поверхности изделия до горизонтальной плоскости, проходящей через продольные и поперечные оси симметричных петлевых захватов, меньше длины и толщины изделия соответственно в 1,1-1,3 и 2,0-2,2 раза, каждый горизонтальный арматурный стержень каждого симметричного петлевого захвата расположен в горизонтальной плоскости под углом, равным 30-60°, относительно продольных торцов изделия, длина каждого арматурного стержня каждого симметричного петлевого захвата превышает ширину каждого захватного гнезда в 5,5-8,5 раз.

Наиболее близким к предлагаемому способу является способ изготовления многопустотных строительных изделий экструзией, включающий укладку на стенде продольной арматуры, установку в передней части стенда охватывающего продольную арматуру горизонтально-подвижного формовочного агрегата, укладку в процессе его непрерывного перемещения вдоль продольной арматуры бетонной смеси на поддон стенда при формовании многопустотного массива тела строительного изделия, выдержку последнего для набора необходимой прочности, разрезку на отдельные изделия с последующей выдержкой для набора распалубочной прочности. До разрезки отформованного многопустотного бетонного массива на многопустотные строительные изделия в течение 8-20 минут после его выхода из горизонтальной подвижной формовочной машины производят в два этапа образование в продольных пустотах отформованного массива симметричных петлевых захватов из устанавливаемых в двух уровнях и контактирующих друг с другом в точках пересечения крестообразно расположенных арматурных стержней. На первом этапе устанавливают шаблоны с расположенными в двух уровнях под углом α, равным 30-60°, горизонтальными направляющими каналами для контактирующих друг с другом при крестообразном пересечении арматурных стержней и производят проколы тела бетонного многопустотного массива перемещением размещенных в горизонтальных направляющих каналах каждого шаблона арматурных стержней на расчетную глубину до их крестообразного пересечения с образованием симметричного петлевого захвата. На втором этапе производят обрушение участков верхней поверхности бетонного массива над размещенными в его пустотах захватами из арматурных стержней с образованием сквозных захватных гнезд, поперечные оси которых смещены в плане относительно поперечных осей захватов вдоль продольных осей пустот бетонного массива на 20-30 мм (патент РФ №2204665, М. Кл. В 28 В 3/20, 2003 г.).

Признаки способа по прототипу, совпадающие с признаками заявляемого изобретения, - укладка на стенде продольной арматуры, установка в передней части стенда охватывающего продольную арматуру горизонтально-подвижного формовочного агрегата, укладка в процессе его непрерывного перемещения вдоль продольной арматуры бетонной смеси на поддон стенда при формовании многопустотного массива тела строительного изделия, разрезка на отдельные изделия, выдержка изделия для набора распалубочной прочности, образование в два этапа в продольных пустотах отформованного массива симметричных петлевых захватов из устанавливаемых в двух уровнях и контактирующих друг с другом в точках пересечения крестообразно расположенных арматурных стержней: на одном этапе устанавливают шаблоны с расположенными в двух уровнях под углом α, равным 30-60°, горизонтальными направляющими каналами для контактирующих друг с другом при крестообразном пересечении арматурных стержней и осуществляют проколы тела бетонного многопустотного массива перемещением размещенных в горизонтальных направляющих каналах каждого шаблона арматурных стержней на расчетную глубину до их крестообразного пересечения с образованием симметричного петлевого захвата, на другом этапе производят обрушение участков верхней поверхности бетонного массива над размещенными в его пустотах захватами из арматурных стержней с образованием сквозных захватных гнезд (патент РФ №2204665, М. Кл. В 28 В 3/20, 2003 г.).

Недостатками известного строительного изделия и способа его изготовления являются низкая точность образования скрещивающегося контактирующегося звена петлевых захватов в центральной части сквозного захватного гнезда, недостаточная стабилизация отдельного стержня захвата по направляющим каналам шаблона в процессе прокола ребер, расшатывание места установки отдельного стержня и, как следствие, потеря его фиксации в бетонном массиве в процессе прокола. Недостатком является также высокая длительность образования захватных сквозных гнезд, связанная с необходимостью многократного обрушения небольшими участками верхней поверхности бетонного массива в целях поиска точки перекрещивания стержней и обеспечения необходимого смещения поперечных осей сквозных гнезд относительно вертикальных осей, сформированных на первом этапе крестообразных захватов, и их поперечных осей вдоль осей продольных пустот. Это приводит к увеличению длительности изготовления захвата и снижению его надежности.

Установленные проколом в невидимую пустоту бетонного массива по направляющим каналам шаблона арматурные стержни не обеспечивают собственно перекрещивания контактирующими друг с другом поверхностями и расположения перекрещивания в средней части пустоты бетонного массива на ее продольной оси. Точка перекрещивания образуется у одной из стенок ребер бетонного массива, т.е. со смещением, что затрудняет или делает невозможным установку подъемного крюка в сквозное гнездо и крестообразный захват для подъема строительного изделия. Более того, образованный со смещением крестообразный захват требует корректировки положения стержней, в результате которой бетон окрашивается (после 20 минут набора прочности и схватывания), ослабевают связи в ребрах бетонного массива, увеличиваются проколотые отверстия и стержни теряют фиксацию, что делает невозможным в дальнейшем использовать крестообразный захват как петлю. Образование сквозного гнезда над крестообразными горизонтально расположенными под углом 30-60° стержнями затруднено поиском точки перекрещивания стержней и сопровождается рядом последовательных обрушений верхней части бетонного массива, что увеличивает время образования петлевого захвата и технологического процесса изготовления бетонного изделия в целом.

Задача, на решение которой направлено заявляемое изобретение, - повышение надежности захвата.

Технический результат, который может быть получен при изготовлении изделия и осуществлении способа его изготовления, - повышение надежности и точности установки крестообразно расположенных горизонтальных арматурных стержней под сквозным захватным гнездом.

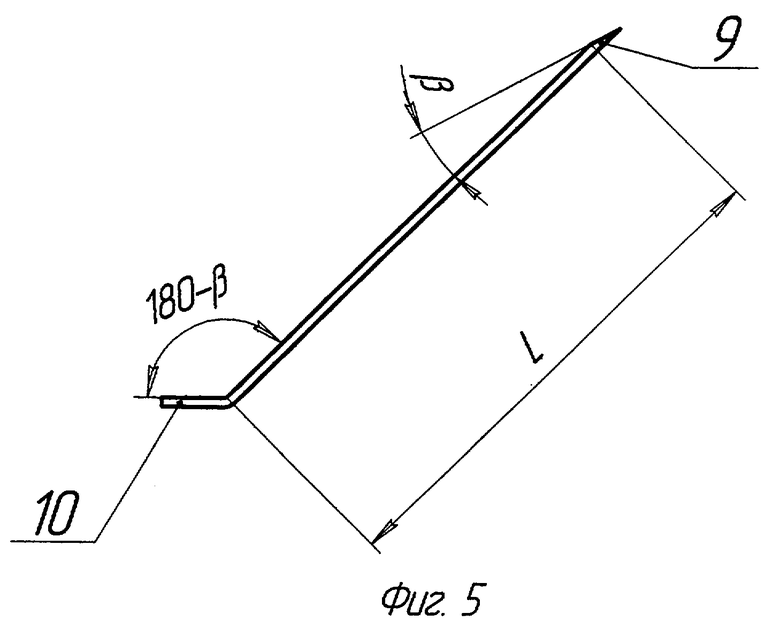

Поставленная задача была решена за счет того, что в известном многопустотном строительном изделии, содержащем бетонное тело с продольной арматурой, размещенной преимущественно в его верхней и нижней частях симметрично продольным осям продольных пустот, расположенные в пустотах бетонного тела симметричные петлевые захваты, образованные установленными в двух уровнях и контактирующими друг с другом поверхностями в точках пересечения крестообразно расположенными горизонтальными арматурными стержнями, сквозные захватные гнезда, выполненные над симметричными петлевыми захватами, ширина каждого из гнезд соответствует ширине расположенной под ним продольной пустоты, а каждый горизонтальный арматурный стержень каждого симметричного петлевого захвата расположен в горизонтальной плоскости под углом α, равным 30-60°, относительно продольных торцов изделия, каждый арматурный стержень выполнен со срезом в передней части на угол β, равный 30-60°, и имеет концевую часть, загнутую под углом 180°-β. Концевая часть каждого арматурного стержня выполнена длиной, равной 10-15% от общей длины стержня.

Поставленная задача была решена также за счет того, что в известном способе формования, включающем укладку на стенде продольной арматуры, установку в передней части стенда охватывающего продольную арматуру горизонтально-подвижного формовочного агрегата, укладку в процессе его непрерывного перемещения вдоль продольной арматуры бетонной смеси на поддон стенда при формовании многопустотного массива тела строительного изделия, образование в два этапа в продольных пустотах отформованного массива симметричных петлевых захватов из устанавливаемых в двух уровнях и контактирующих друг с другом в точках пересечения крестообразно расположенных арматурных стержней: на одном этапе осуществляют с помощью шаблона проколы тела бетонного многопустотного массива путем перемещения размещенных в горизонтальных направляющих каналах каждого шаблона арматурных стержней на расчетную глубину до их крестообразного пересечения с образованием симметричного петлевого захвата, на другом этапе производят обрушение участков верхней поверхности бетонного массива с образованием сквозных захватных гнезд, разрезку бетонного массива на отдельные изделия, выдержку изделий для набора распалубочной прочности, обрушение бетонного массива с образованием сквозных захватных гнезд выполняют также с использованием шаблона непосредственно после выхода отформованного бетонного многопустотного массива из горизонтально-подвижного формовочного агрегата, после чего производят проколы тела бетонного многопустотного массива арматурными стержнями.

При изготовлении крупногабаритных, тяжелых изделий поперечные оси захватных гнезд могут быть смещены в плане относительно поперечных осей захватов вдоль продольных осей пустот бетонного массива на 20-30 мм.

Признаки предлагаемого устройства, отличительные от признаков по прототипу, - каждый арматурный стержень выполнен со срезом в передней части на угол β, равный 30-60°, и имеет концевую часть, загнутую под углом 180°-β.

Признаки предлагаемого способа, отличительные от признаков по прототипу, - выполнение обрушения бетонного массива с образованием сквозных захватных гнезд непосредственно после выхода отформованного бетонного многопустотного массива из горизонтально-подвижного формовочного агрегата, после чего выполнение проколов тела бетонного многопустотного массива арматурными стержнями.

Выполнение среза на передней части стержня на угол β, равный 30-60°, и загнутой на угол 180° - β концевой части в совокупности обеспечивают надежную и точную установку крестообразно расположенных горизонтальных арматурных стержней под сквозным захватным гнездом, в центральной его части.

Угол β среза передней части стержней, равный 30-60°, обеспечивает предотвращение отклонения стержней при проколе бетонного массива от необходимой траектории движения и их пересечение в центральной части сквозных захватных гнезд. Это обеспечивается за счет того, что плоскость среза стержня, образуя угол атаки, прижимает стержень к направляющим канала шаблона при его внедрении в ребра бетонного многопустотного массива. Таким образом, угол среза передней части стержней обеспечивает более точное расположение точки пересечения стержней. Кроме того, заостренная передняя часть стержня способствует тому, что в процессе прокола бетонного массива образуется меньшее количество выкрошенной и вытолкнутой бетонной смеси.

Угол загиба концевой части стержня на 180° - β обеспечивает направление концевой части арматурного стержня строго вдоль боковой поверхности плиты и способствует фиксации положения стержня после окончания прокола в горизонтальной плоскости бетонного массива, надежному контакту стержней между собой, а также между их боковой поверхностью и проткнутой в ребрах бетонной смесью. Загнутая концевая часть стержня позволяет дополнительно удерживать его в теле бетонного массива и управлять вручную проколом в направляющих каналах шаблона при прохождении наиболее трудных участков заполнителей бетонной смеси, поворачивая стержень на небольшой угол вокруг своей оси и раздвигая при этом бетонную смесь.

Длина концевой части стержня составляет 10-15% от общей длины стержня. Это оптимальная длина, достаточная для ручного управления стержнем при проколе бетонного массива.

Выполнение обрушения бетонного массива с образованием сквозных захватных гнезд и проколов тела бетонного многопустотного массива арматурными стержнями непосредственно после выхода отформованного бетонного многопустотного массива из горизонтально-подвижного формовочного агрегата, когда свежеуложенная бетонная смесь подвижна (т.е. до наступления процесса схватывания бетонной смеси), позволяет произвести обрушение за один раз (т.е. сократить время на образование захватного гнезда) и корректировать движение каждого арматурного стержня во время прокола, сохраняя их контакт в месте пересечения до образования петлевого захвата. Все это приводит к повышению надежности захвата. Объясняется это тем, что в бетоне на границе поверхности стержня и проколотого участка не происходит потерь воды. За небольшой промежуток времени прокола вода в бетоне на участке прокола "обволакивает" стержень, способствуя надежному сцеплению металла стержня с бетонным массивом.

Конструкция предлагаемого многопустотного строительного изделия и способ его изготовления поясняются следующими чертежами:

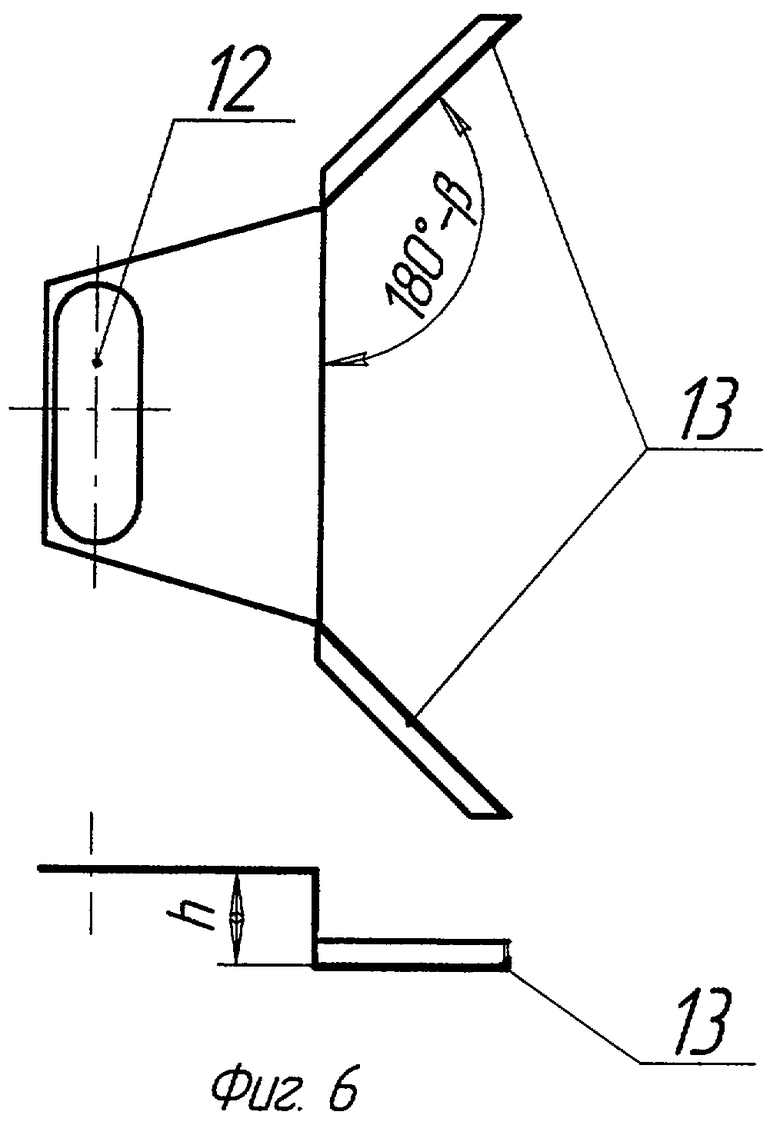

- на фиг.1 изображена в плане многопустотная плита перекрытия;

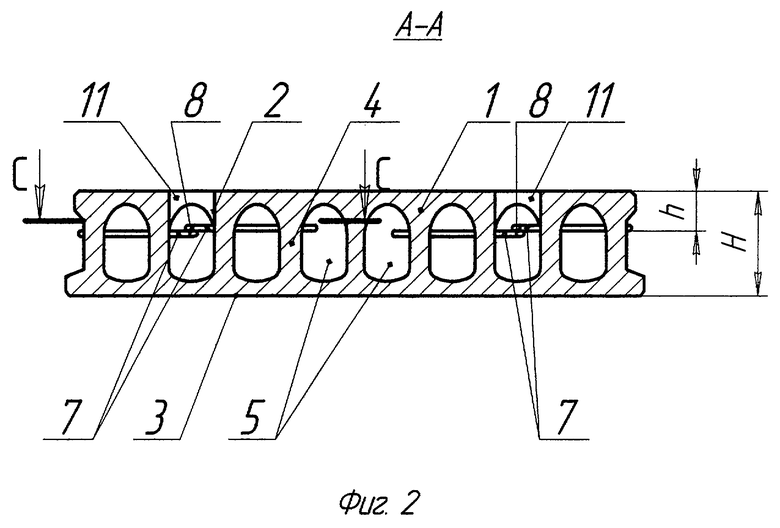

- на фиг.2 - разрез по А-А фиг.1;

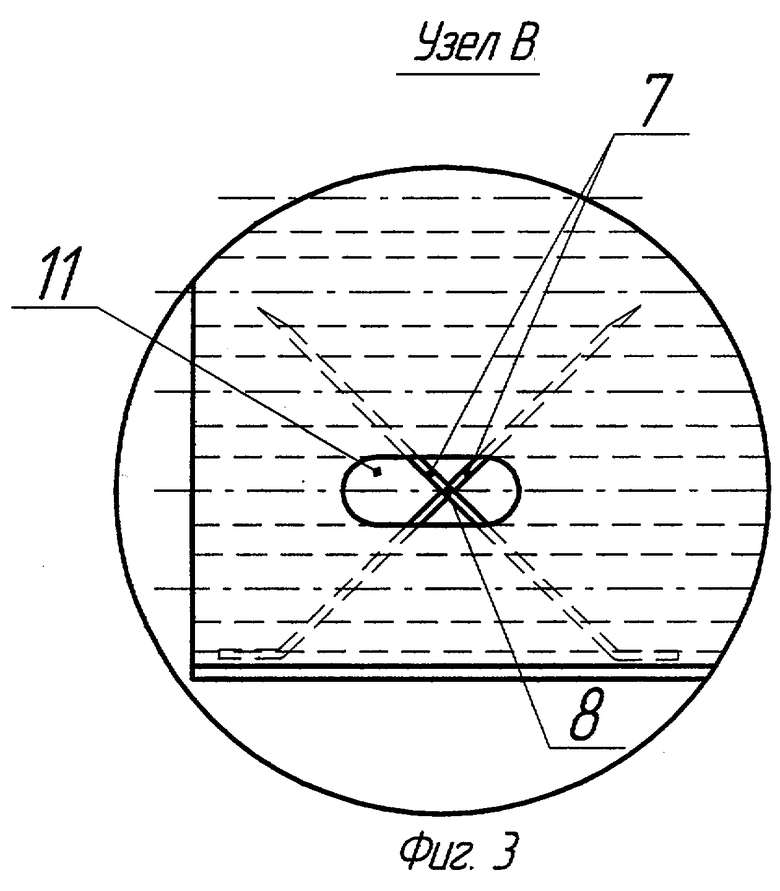

- на фиг.3 - узел В фиг.1;

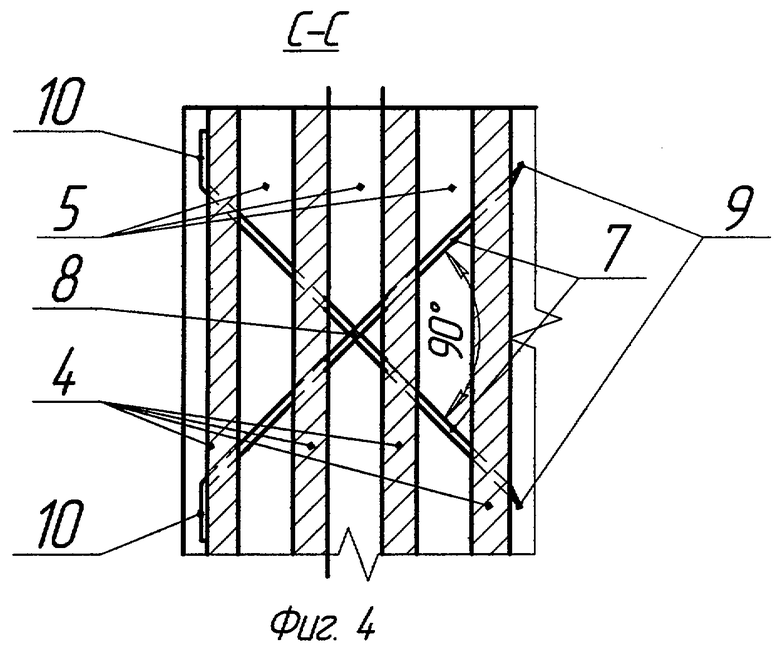

- на фиг.4 - разрез С-С фиг.2;

- на фиг.5 - общий вид арматурного стержня.

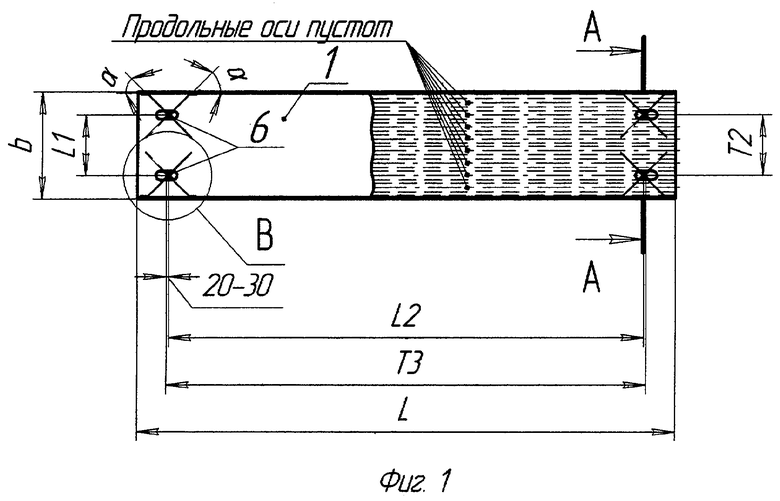

- на фиг.6 - общий вид шаблона для образования сквозного гнезда над петлевыми захватами и осуществления прокола ребер бетонного многопустотного массива.

Многопустотная плита перекрытия состоит из бетонного тела 1 с верхней 2 и нижней 3 частью, между которыми выполнены продольные ребра 4 и продольные пустоты 5, имеющие продольные оси. Плита перекрытия усилена продольной арматурой, которая размещена в верхней 2 и нижней 3 части бетонного тела 1 и направлена вдоль и между продольными пустотами 5. Плита перекрытия снабжена симметричными петлевыми захватами 6, расположенными в продольных пустотах 5 и удерживаемыми в ребрах 4. Симметричные петлевые захваты 6 образованы крестообразно расположенными горизонтальными арматурными стержнями 7, установленными в двух уровнях и контактирующими друг с другом поверхностями в точках их пересечения 8. Каждый арматурный стержень 7 имеет переднюю часть 9 со срезом на угол β=30-60° и концевую часть 10, загнутую под углом 180°-β и имеющую длину, равную 10-15% от общей длины стержня Lс, и расположен в горизонтальной плоскости относительно продольных ребер 4 под углом α, равным 30-60°. Над точками пересечения 8 крестообразно расположенных горизонтальных арматурных стержней 7 размещены сквозные захватные гнезда 11, ширина которых соответствует ширине расположенных под ними продольных пустот 5. Длина каждого горизонтального арматурного стержня 7, образующего симметричный петлевой захват 6, перекрывает ширину каждого сквозного захватного гнезда 11 в 5,5-8,5 раз. Расстояние между продольными осями и расстояние между поперечными осями симметричных петлевых захватов 6 меньше длины изделия L соответственно в 1,7-2,9 и 1,1-1,4 раза. Расстояние Т3 между поперечными осями сквозных захватных гнезд 11 и расстояние h от верхней поверхности 2 изделия до горизонтальной плоскости, проходящей через продольные и поперечные оси симметричных петлевых захватов, меньше длины L и толщины Н изделия соответственно в 1,1-1,3 и 2,0-2,2 раза. Расстояние L1 между продольными осями и расстояние L2 между поперечными осями симметричных петлевых захватов 6 рекомендуются рабочей документацией на строительное изделие. Продольные оси захватов 6, пустот 5 и сквозных захватных гнезд 11 совпадают. Расстояние L2 между поперечными осями симметричных петлевых захватов 6 меньше расстояния Т3 между поперечными осями сквозных захватных гнезд на 20-30 мм.

Для изготовления вышеописанного многопустотного строительного изделия предназначен заявленный способ. Способ включает укладку на стенде продольной арматуры, установку охватывающего ее в передней части стенда горизонтально-подвижного формовочного агрегата, укладку в процессе его непрерывного перемещения вдоль продольной арматуры бетонной смеси на поддон стенда при формовании им бетонного многопустотного массива тела строительного изделия, образование в продольных пустотах отформованного массива симметричных петлевых захватов из устанавливаемых в двух уровнях и контактирующих друг с другом в точках пересечения крестообразно расположенных арматурных стержней, разрезку бетонного массива на отдельные изделия и выдержку изделий для набора распалубочной прочности. Образование петлевых захватов осуществляют в два этапа: на первом этапе производят образование сквозных захватных гнезд, на втором этапе образуют непосредственно петлевые захваты.

Для образования сквозного захватного гнезда 11 и обеспечения перемещения стержней 7 в ребрах 4 бетонного тела 1 изготавливают шаблон (фиг.5) с отверстием 12, периметр которого равен периметру отверстия сквозного захватного гнезда 11, и двумя направляющими каналами 13, расположенными в двух уровнях, по которым осуществляется горизонтальное перемещение арматурных стержней 7. Шаблон выполнен так, что направляющие каналы 13 при установке его на бетонном массиве располагаются под углом β, равным 30-60°, относительно продольных торцов массива.

Образование сквозных захватных гнезд 11 производят сразу после выхода отформованного бетонного многопустотного массива из горизонтально-подвижного формовочного агрегата. Для этого выполняют разметку будущих мест петлевых захватов 6 на плите и устанавливают шаблон (фиг.5) на размеченные места, который одной из своих поверхностей с отверстием 12 ложится на горизонтальную поверхность 2 плиты, а другой поверхностью примыкает к боковой поверхности плиты. Затем производят обрушение участков верхней поверхности бетонного массива через отверстие 12 шаблона во внутреннюю часть продольной пустоты 5 плиты за один прием, например, высечкой.

Затем, если конструкция строительного изделия предусматривает смещение поперечных осей петлевых захватов относительно поперечных осей сквозных захватных гнезд, производят смещение шаблона влево или в право на 20-30 мм вдоль поверхности плиты и осуществляют вручную прокол ребер 4 бетонного массива арматурными стержнями 7 по направляющим каналам 13 шаблона, удерживая стержень 7 за концевую часть 10 и одновременно поворачивая его на небольшой угол для облегчения проходки стержня 7 в ребрах 4 до упора концевой части 10 стержня 7 в боковую поверхность плиты. В большинстве случаев шаблон после образования сквозного захватного гнезда 11 не перемещают. После установки двух контактирующих друг с другом стержней 7, образовавших захват 6, шаблон перемещают на другое размеченное место. Процессу образования симметрично расположенных в двух уровнях горизонтально расположенных стержней 7 способствует образованное на первом этапе захватное гнездо 11, через которое можно наблюдать и корректировать положение стержней 7 и точку 8 их пересечения, что обеспечивает надежность и точность установки крестообразно расположенных горизонтальных арматурных стержней 7 под сквозным захватным гнездом 11 и быстроту изготовления захвата.

Использование в симметричных петлевых захватах стержней с острой передней и загнутой концевой частью повышает надежность захвата, обеспечивает безопасную транспортировку и монтаж плит перекрытий без использования специальных траверс. Образование сквозных захватных гнезд непосредственно после формовки бетонного массива до образования крестообразного захвата обеспечивает точное расположение точки пересечения стержней захвата в центральной части захватного гнезда и делает возможным быструю и надежную установку подъемного крюка в гнездо захвата для выполнения такелажных работ с изделием, а также сокращает время изготовления захватов.

| название | год | авторы | номер документа |

|---|---|---|---|

| МНОГОПУСТОТНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2204665C1 |

| МНОГОПУСТОТНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2313639C1 |

| КРУПНОБЛОЧНОЕ ЗДАНИЕ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ДЛЯ ЕГО МОНТАЖА | 2012 |

|

RU2498024C1 |

| МНОГОПУСТОТНАЯ ПЛИТА ПЕРЕКРЫТИЯ С ПРОЕМОМ | 2014 |

|

RU2581069C2 |

| Способ изготовления многопустотного бетонного блока | 2024 |

|

RU2835566C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ПАНЕЛЕЙ ПЕРЕКРЫТИЯ ЗДАНИЯ | 2006 |

|

RU2347047C2 |

| Платформенный сборно-монолитный стык | 2019 |

|

RU2704412C1 |

| Стенд для изготовления крупноразмерных железобетонных изделий с предварительно напряженной арматурой | 2022 |

|

RU2789550C1 |

| ОПОРНЫЙ УЗЕЛ СБОРНО-МОНОЛИТНОГО ПЕРЕКРЫТИЯ КАРКАСНОГО ЗДАНИЯ И СПОСОБ ЕГО ВЫПОЛНЕНИЯ | 2011 |

|

RU2459049C1 |

| Платформенный сборно-монолитный стык | 2022 |

|

RU2793090C1 |

Изобретение относится к области строительства и может быть использовано при производстве железобетонных изделий, в частности многопустотных плит перекрытий, полученных методом непрерывного формования по безопалубочной технологии. Технический результат - повышение надежности захвата. Многопустотная плита перекрытия состоит из бетонного тела с верхней и нижней частью, между которыми выполнены продольные ребра и продольные пустоты. Плита снабжена петлевыми захватами в продольных пустотах. Захваты образованы крестообразно расположенными горизонтальными арматурными стержнями, установленными в двух уровнях и контактирующими друг с другом поверхностями в точках их пересечения. Каждый стержень имеет переднюю часть со срезом на угол β=30-60°, концевую часть, загнутую под углом 180°-β, и расположен в горизонтальной плоскости относительно продольных ребер под углом α, равным 30-60°. Над точками пересечения стержней размещены сквозные захватные гнезда. Для изготовления изделия на стенде укладывают продольную арматуру, устанавливают горизонтально-подвижной формовочный агрегат и формуют бетонный многопустотный массив тела строительного изделия. Сразу после формования бетонного массива производят образование сквозных захватных гнезд: устанавливают шаблон и производят обрушение за один прием бетонного массива через отверстие шаблона во внутреннюю часть пустоты плиты. Затем осуществляют прокол ребер бетонного массива арматурными стержнями по направляющим каналам шаблона. После образования петлевых захватов бетонный массив разрезают на отдельные изделия и выдерживают для набора распалубочной прочности. 2 н. и 1 з.п. ф-лы, 6 ил.

| МНОГОПУСТОТНОЕ СТРОИТЕЛЬНОЕ ИЗДЕЛИЕ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2204665C1 |

Авторы

Даты

2005-11-10—Публикация

2004-06-10—Подача