Изобретение относится к области строительства и может быть использовано при возведении монолитных железобетонных конструкций для соединения смежных щитов опалубки.

Известен замок щитовой опалубки узла сборки опалубки (см. патент США 4881716 от 1988 г., НКИ 249-192), содержащий подвижную и неподвижную лапы, снабженные скосами, и запорный клин. Лапы скрепляют щиты опалубки и фиксируются в рабочем положении запорным клином.

Известен замок щитовой опалубки (см. RU 2153564, кл. МКИ Е 04 G 9/02, 17/04, 12.10.1999 г.), включающий корпус с Г-образными лапами. В нижней части подвижной лапы образован поперечный канал со свободно размещенным в нем запорным клином с возможностью перемещения вдоль канала. Недостатками приведенных аналогов являются, во-первых, сложность конструкции и изготовления, во-вторых, неравномерное нагружение профилей и запорного замка вследствие ассимметричного приложения активной силы и как следствие деформации профилей и возможные повреждения при многократных использованиях щитов и замков.

Наиболее близким по техническому решению к заявляемому объекту, аналогом (прототип) является соединитель для собранных щитов опалубки (см. DE 3734390 С2, кл. МКИ Е 04 G 17/04 от 10.10.87 г.), содержащий две лапы с упорами, снабженные скосами и имеющие возможность перемещения относительно друг дружки от свободно размещенного в пазах лап клина, при этом обжатие краевых профилей осуществляется по боковым и нижним стенкам профилей за счет взаимодействия скосов лап и замковых впадин профилей. Недостатками известного соединителя являются необходимость приложения больших сил для обеспечения обжатия профилей из-за того, что оно осуществляется в распор по скосам лап с большим углом наклона скосов, активные силы являются консольными, момент которых непосредственно воспринимает клин, что противодействует его перемещению, высока вероятность расцепления, т.к. при такой схеме обжатия минимальное смещение лап вызывает ослабление зацепления и, соответственно, клина.

Целью изобретения является создание замка, состоящего из минимального количества конструктивно простых и несложных в изготовлении деталей, оптимизация нагруженного состояния и повышение надежности соединения профилей и удобства эксплуатации.

Данные задачи решаются в замке для соединения опалубочных щитов согласно изобретению.

В замке для соединения опалубочных щитов, содержащем Г-образные упоры, снабженные скосами, и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, поперечный канал для размещения запорного клина выполнен в обоих Г-образных упорах в форме кольцевого сегментного паза и симметрично расположен относительно скосов упоров на окружности, например, проходящей через оконцовки скосов упоров и кольцевые сегментные пазы каждого из Г-образных упоров, при этом поперечные каналы в исходном состоянии смещены относительно друг друга по окружности на угол, равный углу поворота Г-образных упоров для обеспечения стягивания соседних опалубочных щитов, и совмещены в замкнутом положении, а запорный клин выполнен дугообразным в поперечном сечении с радиусом кривизны, равным радиусу окружности кольцевых сегментных пазов, и свободно размещен в поперечных каналах Г-образных упоров с возможностью взаимодействия с торцами кольцевых сегментных пазов Г-образных упоров в момент запирания замка, перемещения вдоль поперечного канала и вращения относительно Г-образных упоров со стороны меньшего основания клина. Место соединения Г-образных упоров по поперечным каналам для размещения запорного клина выполнено в виде вилки и серьги, при этом торцы кольцевых сегментных пазов Г-образных упоров в совмещенном положении выполнены с углом наклона, равным углу скоса торца запорного клина, а запорный клин по всей длине имеет одинаковую толщину и угол скоса торца, равный 3-5°, выбранный из условия самоторможения.

Сущность изобретения состоит в том, что выполнение пазов в Г-образных упорах в виде кольцевых сегментов приводит к схеме нагружения, в которой действуют окружные усилия, образующие в месте контакта упоров с замковыми впадинами малые углы взаимодействия, что позволяет снизить усилия в клине в несколько раз, кроме того, запирание происходит обкатыванием по плоскостям замковых впадин и радиусных углов профилей, поэтому случайные малые смещения замка не вызовут ослабления клинового соединения, для чего практически необходимо полностью вывести упоры из замковых впадин профилей, тем самым увеличивая надежность соединения. Возможность поворота Г-образных упоров относительно клина позволяет минимизировать длину клина и создает удобство при первоначальной установке замка, чему способствует также выполнение Г-образных упоров в виде вилки и серьги.

Заявителю не известна конструкция замка для соединения опалубочных щитов с указанной совокупностью существенных признаков и заявленная совокупность существенных признаков не вытекает явным образом из современного уровня техники, что подтверждает соответствие заявляемого изобретения критериям "новизна" и "изобретательский уровень".

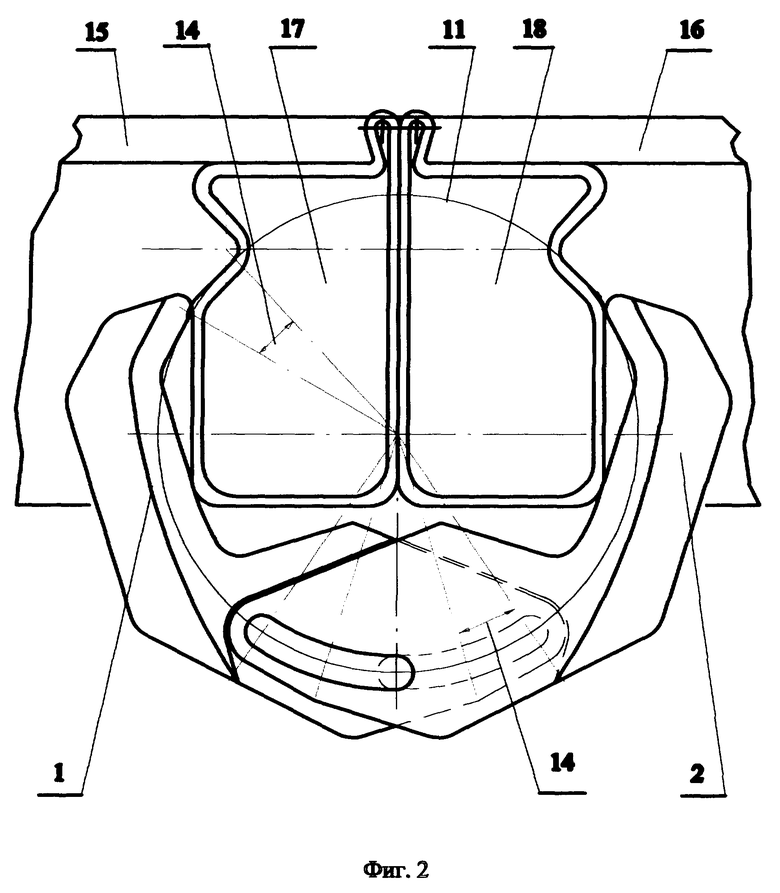

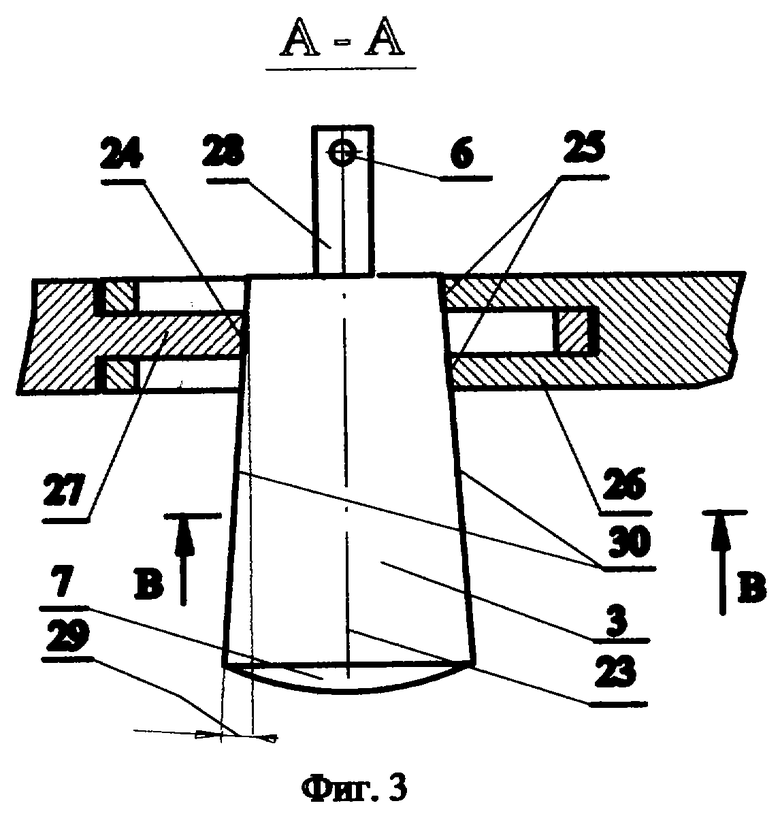

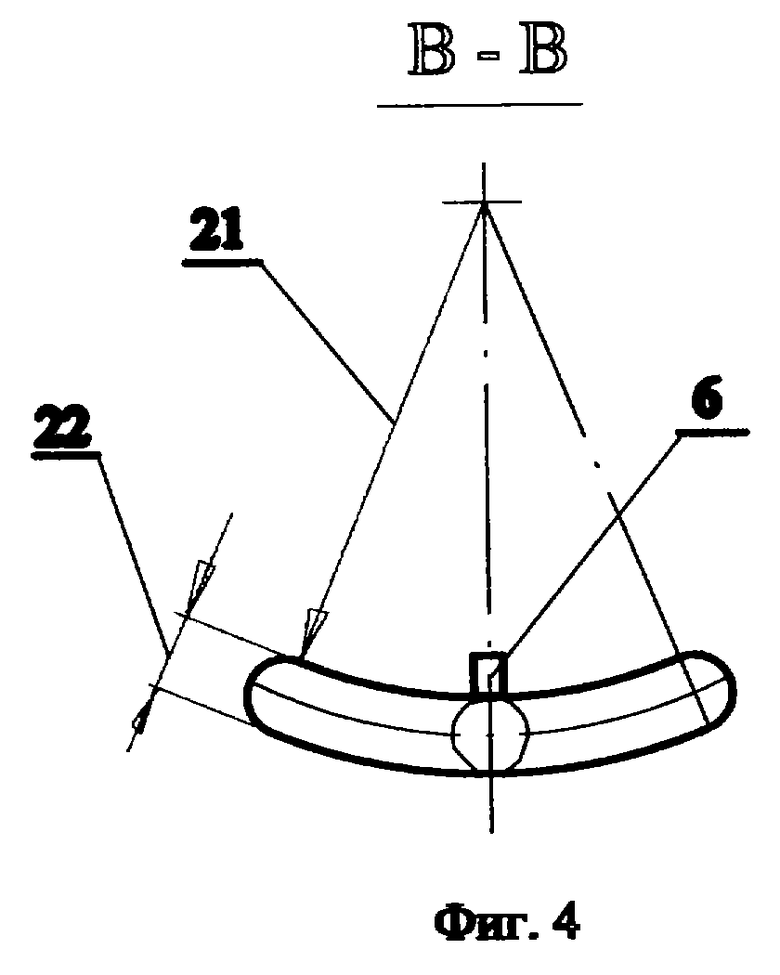

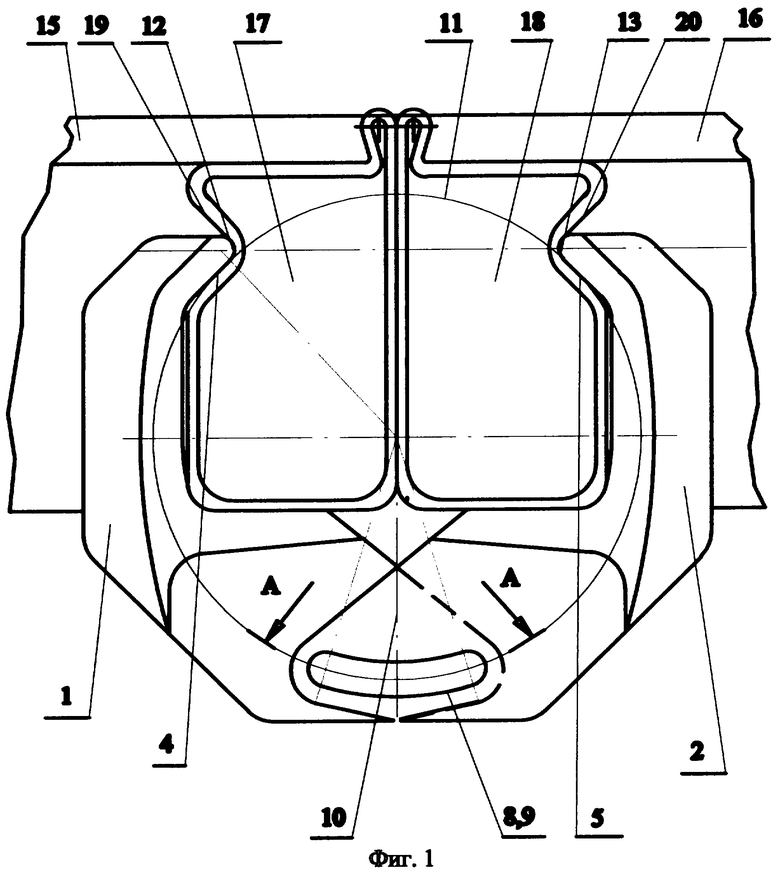

Предлагаемое изобретение поясняется чертежами, где на Фиг.1 представлен общий вид замка в закрытом положении, на Фиг.2 - общий вид замка в открытом положении, на Фиг.3 - сечение А-А на фиг.1, на Фиг.4 - сечение В-В на фиг.3.

Замок для соединения опалубочных щитов содержит два Г-образных упора 1 и 2 и запорный клин 3. Упоры 1 и 2 снабжены скосами 4 и 5, а клин 3 на узком конце снабжен фиксатором 6, а на широком конце - наковальней 7. В обоих упорах 1 и 2 выполнены поперечные каналы в виде кольцевых сегментных пазов 8 и 9 с осью симметрии 10 относительно скосов 4 и 5 Г-образных упоров 1 и 2, которые расположены на окружности 11, проходящей, например, через оконцовки 12 и 13. В исходном состоянии кольцевые сегментные пазы 8 и 9 смещены относительно друг друга на угол 14, равный углу поворота Г-образных упоров 1 и 2 для обеспечения стягивания соседних опалубочных щитов 15 и 16 через краевые профили 17 и 18 с замковыми впадинами 19 и 20. Клин 3 выполнен дугообразным в поперечном сечении с радиусом кривизны 21, равным радиусу окружности 11 кольцевых сегментных пазов, с постоянной по всей длине толщиной 22. Клин 3 свободно размещен в пазах 8 и 9 и имеет возможность перемещаться вдоль продольной оси 23, взаимодействуя с торцами каналов 24 и 25 в момент запирания замка. Места упоров 1 и 2, где расположены кольцевые сегментные пазы 8 и 9, выполнены в виде вилки 26 и серьги 27. Клин 3 снабжен цилиндрической осью 28, обеспечивающей возможность вращения упоров 1 и 2 при предварительной установке замка. Торцы 24 и 25 выполнены с углом наклона 29, равным углу скоса боковых граней 30 клина 3 и равным 3-5° из условия самоторможения.

Замок для соединения опалубочных щитов работает следующим образом. Используя возможность вращения упоров 1 и 2 вокруг оси 28 клина 3, устанавливают замок в нужном месте профилей 15 и 16, выбирая все зазоры. Затем вставляют клин 3 в сегментный паз и забивают его до плотного обжатия и соединения профилей 15 и 16.

Технический результат при использовании изобретения - снижение нагрузок в клиновом соединении, увеличение надежности соединения опалубочных щитов и повышение удобства эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ОПАЛУБОЧНЫХ ЩИТОВ | 2004 |

|

RU2267587C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ОПАЛУБОЧНЫХ ЩИТОВ | 2003 |

|

RU2263750C2 |

| КРАЕВОЙ ПРОФИЛЬ ОПАЛУБОЧНЫХ ЩИТОВ И ЗАМОК ЩИТОВОЙ ОПАЛУБКИ | 1999 |

|

RU2153564C1 |

| КЛИНОВОЙ ЗАМОК | 2008 |

|

RU2358162C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2385397C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2385396C1 |

| ЗАМОК "ОПРУС-4" ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2386001C1 |

| УНИВЕРСАЛЬНАЯ МОДУЛЬНАЯ ОПАЛУБКА | 2004 |

|

RU2258121C1 |

| ОПАЛУБКА МОДУЛЬНАЯ УНИВЕРСАЛЬНАЯ С ЗАМКАМИ ДЛЯ ЕЕ СБОРКИ | 2003 |

|

RU2245974C2 |

Изобретение относится к области строительства и может быть использовано при возведении монолитных железобетонных конструкций для соединения смежных щитов опалубки. Замок для соединения опалубочных щитов содержит Г-образные упоры со скосами и запорный клин, свободно размещенный в поперечном канале и снабженный фиксатором на узком конце и наковальней на широком конце, поперечный канал для размещения запорного клина выполнен в обоих Г-образных упорах в форме кольцевого сегментного паза и симметрично расположен относительно скосов упоров на окружности, проходящей, например, через оконцовки скосов упоров и кольцевые сегментные пазы каждого из Г-образных упоров. Поперечные каналы в исходном состоянии смещены относительно друг друга по окружности на угол, равный углу поворота Г-образных упоров для обеспечения стягивания соседних опалубочных щитов, и совмещены в замкнутом положении. Запорный клин выполнен дугообразным в поперечном сечении с радиусом кривизны, равным радиусу окружности кольцевых сегментных пазов, и свободно размещен в поперечных каналах Г-образных упоров с возможностью взаимодействия с торцами кольцевых сегментных пазов Г-образных упоров в момент запирания замка, перемещения вдоль поперечного канала и вращения относительно Г-образных упоров со стороны меньшего основания клина. Место соединения Г-образных упоров по поперечным каналам для размещения запорного клина может быть выполнено в виде вилки и серьги, а торцы кольцевых сегментных пазов Г-образных упоров в совмещенном положении могут быть выполнены с углом наклона, равным углу скоса торца запорного клина. Запорный клин по всей длине может иметь одинаковую толщину, а угол скоса торца - 3-5° из условия самоторможения. Технический результат - снижение нагрузок в клиновом соединении, увеличение надежности соединения опалубочных щитов и повышение удобства эксплуатации. 3 з.п.ф-лы, 4 ил.

| DE 3724872 C1, 27.10.1988.DE 3734390 A1, 20.04.1989.DE 3941935 A1, 20.06.1991.RU 2153564 C1, 27.07.2000.EP 0369197 A1, 23.10.1989. |

Авторы

Даты

2005-11-10—Публикация

2003-06-04—Подача