Изобретение относится к области строительства и может быть применено при формовании монолитных стен зданий и сооружений различного назначения.

Известен опалубочный щит, содержащий палубу, опирающуюся на металлическую раму. Рама представляет собой пустотелый профиль и имеет уступ, на который заподлицо опирается наружный край палубы. Торец палубы защищен усиленным клиновидным элементом пустотелого профиля, полученным путем изгиба стенок профиля (ЕПВ заявка 0250730 от 1988 г., МКИ E 04 G 9/05).

Известна также краевая балка опалубочного щита, выполненная в виде полого профиля прямоугольного сечения, на который опирается палуба. Полый профиль имеет разную толщину стенок: параллельные палубе стенки поясов профиля полностью или частично толще перпендикулярных ей стенок (ФРГ заявка OS 3638537 от 1988 г., МКИ E 04 G 9/02).

Известен соединительный замок для рамных опалубок, охватывающий с задней стороны смежные профили щитов опалубок и упирающийся в обращенные одна от другой стороны обоих профилей, образующие замковые впадины. Замок содержит основание, на котором расположена щека, упирающаяся в обращенную от края щита сторону профиля, и подвижная щека, упирающаяся в обращенную от края другого щита сторону профиля. Между основанием и подвижной щекой движется клин, причем подвижная щека расположена на основании с возможностью поворота вокруг оси. При забивании клина в направлении, перпендикулярном оси подвижной щеки, щека поворачивается вокруг этой оси в направлении запирания замка (ФРГ заявка OS 3728503 от 1989 г., МКИ E 04 G 17/04).

Соединительная скоба для рамных опалубок по заявке ФРГ OS 3718615 от 1988 г. , МКИ E 04 G 17/04 соосно стягивает два соседних опалубочных щита, охватывая смежные профили этих щитов и упираясь в обращенные одна к другой стороны профилей. Скоба имеет C-образный вид и охватывает оба смежных профиля двух соседних опалубок, причем один конец скобы упирается в замковую впадину профиля одной из опалубок, а на другом конце скобы на шарнире установлен рычаг, размещенный на скобе средней своей частью и упирающийся одним из концов в замковую впадину профиля другой опалубки. Предусмотрено устройство для замыкания скобы с взаимным сближением обеих опалубок и фиксации скобы в замкнутом положении: точки соприкосновения скобы и рычага с замковыми впадинами профилей и ось шарнира рычага расположены таким образом, что рычаг имеет возможность поворота за положение максимального стяжного усилия.

Наиболее близким аналогом, принимаемым за прототип заявленным краевому профилю опалубочных щитов и замку щитовой опалубки, является конструкция узла сборки опалубки, описанная в патенте США 4881716 от 1988 г., НКИ 249 - 192: краевой профиль опалубочных щитов имеет форму замкнутого прямоугольника коробчатого сечения, содержащий стойку, нормально расположенную к плоскости палубы и снабженную утолщением в зоне примыкания палубы, и обводной контур с опорной площадкой для палубы и замковой впадиной. Замок опалубки включает корпус с консольно расположенной на нем неподвижной лапой, снабженной скосом, установленную на корпусе подвижную лапу, также снабженную скосом, и запорный клин. Обе лапы взаимодействуют при объединении щитов опалубки и установке замка с замковой впадиной и фиксируются в рабочем положении запорным клином, что дает возможность изменять относительное расположение этих опалубок.

Все приведенные аналоги, включая прототип, обладают следующими недостатками: гнутые краевые профили опалубки, во-первых, сложны в изготовлении и, во-вторых, нерационально в отношении возникающих нагрузок используется металл, из которого они выполнены, а замки опалубки при многократном использовании теряют изначально заложенную в них геометрическую точность замыкания двух соседних опалубочных элементов.

Задача изобретения заключается в создании краевых профилей опалубки, более простых в изготовлении и более рационально использующих несущую способность металла, из которого они изготавливаются, а также в разработке замка, взаимодействующего с гнутыми профилями опалубки, функциональные свойства которого не теряются от многократного употребления, а сам замок прост и удобен в использовании.

Эта задача решается тем, что краевой профиль опалубочных щитов прямоугольного замкнутого коробчатого сечения содержит стойку, нормально расположенную к плоскости палубы и снабженную утолщением в зоне примыкания палубы, и обводной контур с опорной площадкой для палубы и замковой впадиной. Толщина стойки равна 1,01 - 2,0 толщины обводного контура, который выполнен в виде буквы "З" и приварен своими торцами к стойке, причем один из сварных узлов расположен вне плоскости опирания палубы на опорную площадку, а другой выполнен заподлицо с плоскостью, параллельной плоскости палубы и проходящей через внешний относительно палубы конец стойки и внешнюю относительно опорной площадки поверхность обводного контура. Утолщение стойки может быть выполнено в виде трапеции, малое основание которой равно толщине стойки или в виде трапециевидного отгиба верхней части стойки, снабженного участком, расположенным в одной плоскости с опорной площадкой обводного контура, причем смежные концы стойки и обводного контура загнуты навстречу друг другу и соединены на сварке. Замковая впадина выполнена в виде выгнутого в сторону стойки треугольника или в виде выгнутого в сторону стойки полуцилиндра.

Замок щитовой опалубки с замковыми впадинами на краевых профилях включает корпус с консольно расположенной на нем неподвижной лапой, снабженной скосом, установленную на корпусе подвижную лапу, также снабженную скосом, и запорный клин. На конце корпуса жестко смонтирована в одной плоскости с неподвижной лапой цилиндрическая втулка, в которой установлена с возможностью поворота вокруг продольной оси и перемещения вдоль этой оси Г-образная подвижная лапа, также снабженная скосом. В нижней части лапы образован поперечный канал со свободно размещенным в нем запорным клином, выполненным в виде клинообразного рычага, расположенного между торцом нижней части втулки и стенкой поперечного канала с возможностью перемещения вдоль канала. Широкий конец клинообразного рычага снабжен наковальней, а на узком конце клинообразного рычага закреплен фиксатор.

Сопоставительный анализ заявленного краевого профиля с прототипом показывает, что он отличается тем, что толщина стойки равна 1,01 - 2,0 толщины обводного контура, который выполнен в виде буквы "З" и приварен своими торцами к стойке, причем один из сварных узлов расположен вне плоскости опирания палубы на опорную площадку, а другой выполнен заподлицо с плоскостью, параллельной плоскости палубы и проходящей через внешний относительно палубы конец стойки и внешнюю относительно опорной площадки поверхность обводного контура. Утолщение стойки может быть выполнено в виде трапеции, малое основание которой равно толщине стойки, или в виде трапециевидного отгиба верхней части стойки, снабженного участком, расположенным в одной плоскости с опорной площадкой обводного контура, причем смежные концы стойки и обводного контура загнуты навстречу друг другу и соединены на сварке. Замковая впадина может быть выполнена в виде выгнутого в сторону стойки треугольника или полуцилиндра.

А сопоставительный анализ замка щитовой опалубки с прототипом показывает, что он отличается тем, что на конце корпуса жестко смонтирована в одной плоскости с неподвижной лапой цилиндрическая втулка, в которой установлена с возможностью поворота вокруг продольной оси и перемещения вдоль этой оси Г-образная подвижная лапа, также снабженная скосом, причем в нижней части лапы образован поперечный канал со свободно размещенным в нем запорным клином, выполненным в виде клинообразного рычага, расположенного между торцом нижней части втулки и стенкой поперечного канала с возможностью перемещения вдоль канала. Широкий конец клинообразного рычага снабжен наковальней, а на узком его конце закреплен фиксатор.

Этот анализ позволяет сделать вывод о наличии новизны в заявленных устройствах.

Сравнение предлагаемых краевого профиля опалубочных щитов и замка щитовой опалубки с другими известными техническими решениями того же назначения показывает, что увеличение толщины стойки профиля по сравнению с толщиной стенки обводного контура позволяет более эффективно использовать материал профиля, а выполнение профиля из двух сваренных друг с другом частей упрощает технологию его изготовления. Расположение сварных узлов частей профиля вне плоскости опирания палубы на опорную площадку и заподлицо с плоскостью, параллельной с плоскостью палубы и проходящей через внешний относительно палубы конец стойки и внешнюю относительно опорной площадки поверхность обводного контура, дает возможность повысить точность изготовления опалубки и, следовательно, точность стыковки опалубок друг с другом. Жесткий монтаж на конце корпуса замка щитовой опалубки цилиндрической втулки, в которой установлена с возможностью поворота вокруг продольной оси и перемещения вдоль этой оси Г-образная подвижная лапа, также снабженная скосом, и использование клинообразного рычага, расположенного в поперечном канале между торцом нижней части втулки и стенкой поперечного канала с возможностью перемещения вдоль канала позволяет, во-первых, компенсировать возможный износ элементов замка, возникающий в процессе эксплуатации, и, во-вторых, облегчить и упростить процесс установки замка в рабочее положение.

Таким образом, можно сделать вывод о превышении заявленными устройствами существующего уровня техники.

Изобретение поясняется на примере его выполнения. На чертежах изображено:

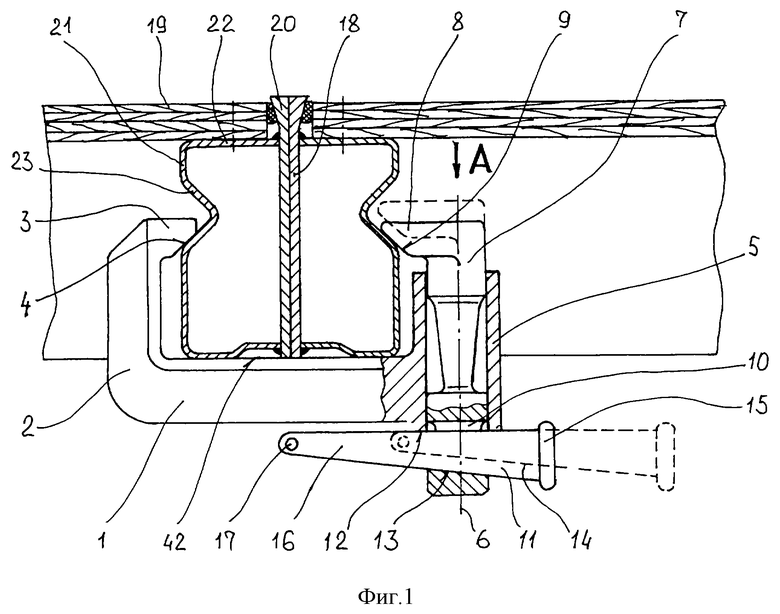

- на фиг. 1 - замок опалубки в сборе;

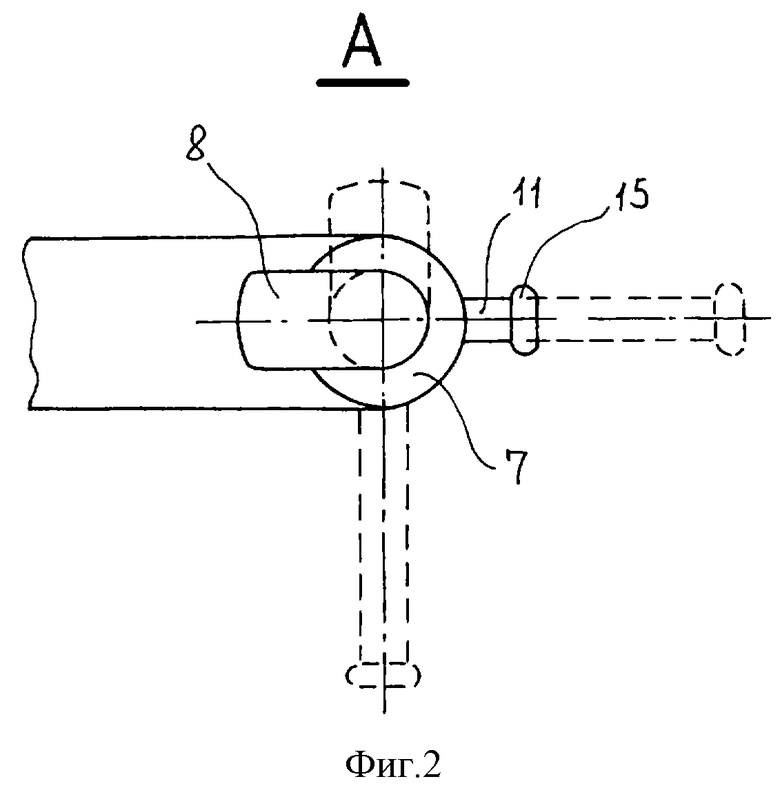

- на фиг. 2 - вид по стрелке А на фиг. 1;

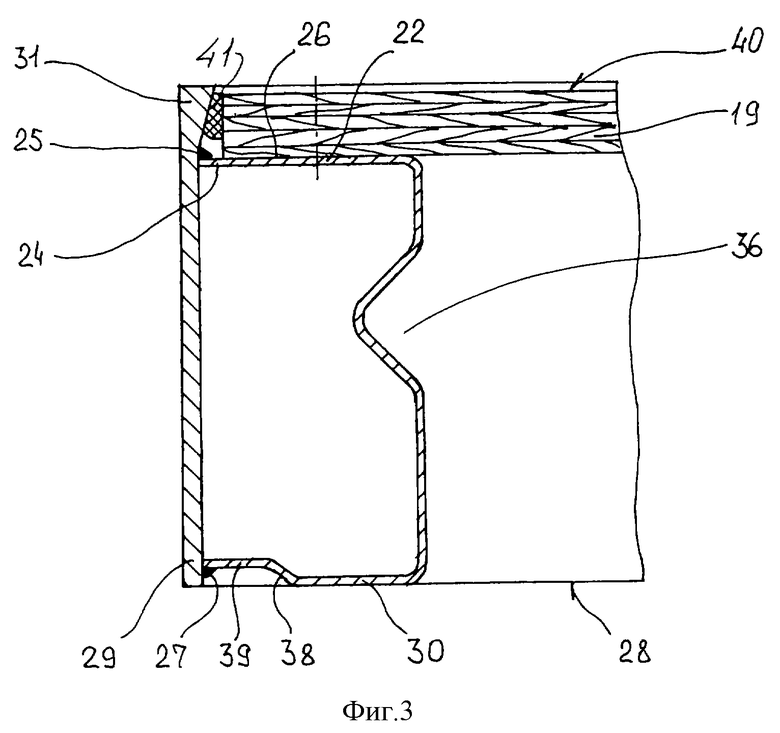

- на фиг. 3 - вариант выполнения краевого профиля с плоской стойкой и треугольной замковой впадиной;

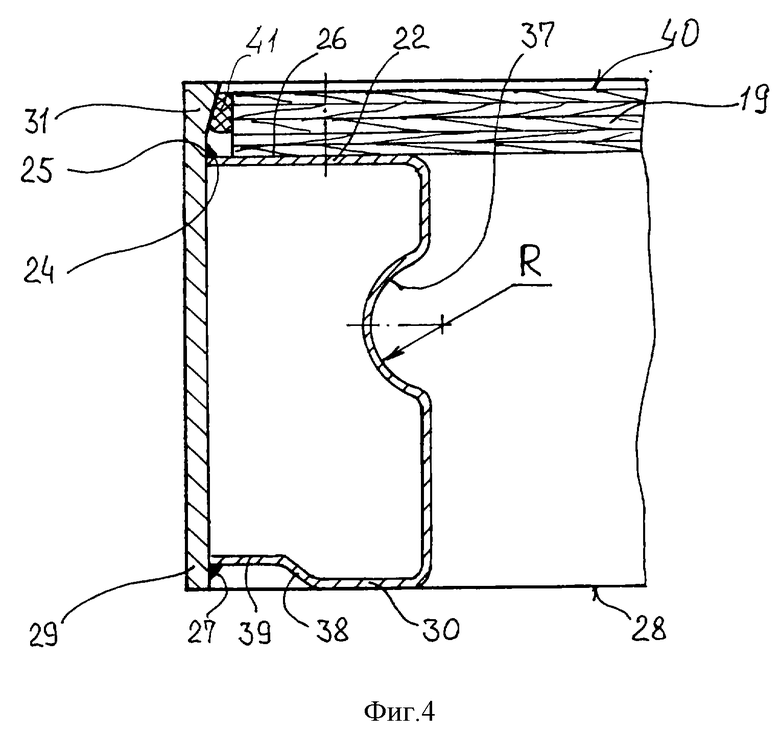

- на фиг. 4 - то же с полуцилиндрической замковой впадиной;

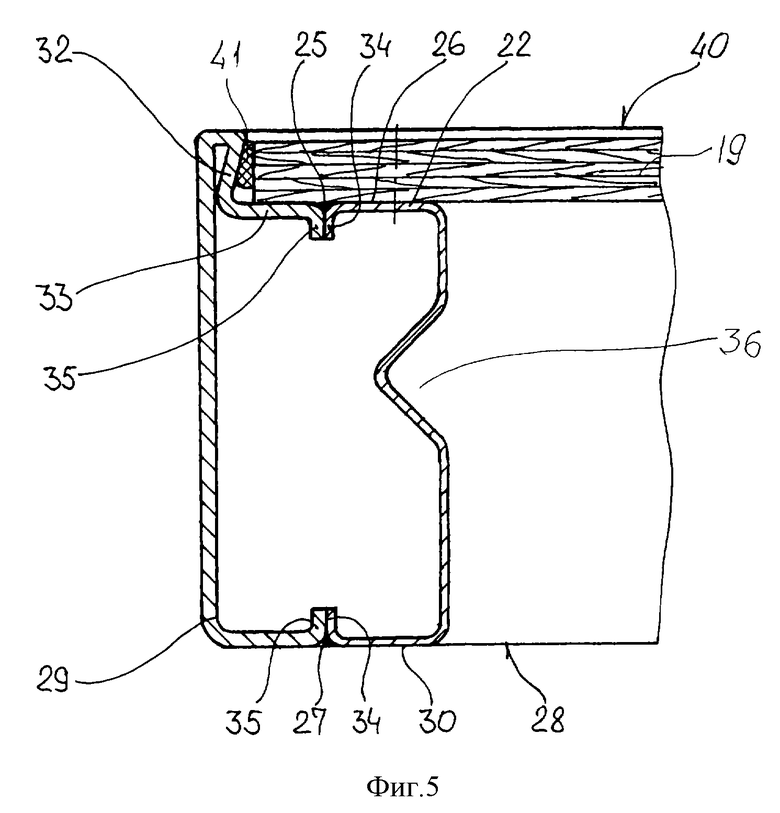

- на фиг. 5 - то же с гнутой стойкой.

Замок щитовой опалубки выполнен в виде корпуса 1 с консольно расположенной на нем неподвижной лапой 2, захват 3 которой снабжен скосом 4. На противоположном от неподвижной лапы конце корпуса жестко смонтирована в одной плоскости с неподвижной лапой цилиндрическая втулка 5, в которой установлена с возможностью поворота вокруг продольной оси 6 и перемещения вдоль этой оси Г-образная подвижная лапа 7, также снабженная захватом 8 и скосом 9. В нижней части лапы образован поперечный канал 10 со свободно размещенным в нем запорным клином, выполненным в виде клинообразного рычага 11, расположенного между 12 торцом нижней части втулки и стенкой 13 поперечного канала с возможностью перемещения вдоль канала. Широкий конец 14 клинообразного рычага снабжен наковальней 15, а на узком его конце 16 закреплен фиксатор 17. В зависимости от конфигурации замковой впадины краевого профиля соединяемых опалубок скосы 4 и 9 захватов 3 и 8 могут иметь треугольную или циркульную форму поверхностей.

Краевой профиль опалубочных щитов имеет прямоугольную форму замкнутого коробчатого сечения, содержащего стойку 18, нормально расположенную к плоскости палубы 19 и снабженную утолщением 20 в зоне примыкания палубы, и обводной контур 21 с опорной площадкой 22 для палубы и замковой впадиной 23. Толщина стойки равна 1,01 - 2,0 толщина обводного контура. Контур выполнен в виде буквы "З" и приварен своими торцами 24 к стойке, причем один из сварных узлов 25 расположен вне зоны 26 опирания палубы на опорную площадку 22, а другой 27 выполнен заподлицо с плоскостью 28, параллельной плоскости палубы и проходящей через внешний относительно палубы конец 29 стойки и внешнюю относительно опорной площадки поверхность 30 свободного контура. Утолщение 20 стойки 18 может быть выполнено в виде трапеции 31, малое основание которой равно толщине стойки, или в виде трапециевидного отгиба 32 верхней части стойки, снабженного участком 33, расположенным в одной плоскости с опорной площадкой 22 обводного контура 21, причем смежные концы 34 стойки и 35 обводного контура загнуты навстречу друг другу и соединены на сварке 25, 27. Замковая впадина 23 может быть выполнена в виде выгнутого в сторону стойки треугольника 36 или полуцилиндра 37.

Для того что обеспечить условие размещения узла сварки заподлицо с плоскостью основания 28 профиля, обводной контур 23 имеет в своей нижней части 38 участок 39, утопленный по отношению к плоскости 28 таким образом, что в месте контакта с концом 29 стойки 20 он образует с этим концом Т-образный стык, в котором располагается сварочный шов 27. В том случае, когда стойка 18 выполнена гнутой, сварочный шов размещается в стыке смежных концов 34 и 35 стойки и обводного контура и за счет радиуса гиба стойки и обводного контура этот шов оказывается расположенным заподлицо с поверхностью 28. Соблюдение этого требования важно, так как точность исполнения полубной 40 и тыльной 28 поверхностей опалубки влияет на точность сборки щитов опалубки. Между палубой 19 и стойкой 18 краевого профиля уложен герметик 41.

При установке замка на щитовую опалубку сначала поворачивают при помощи клинообразного рычага 11 Г-образную подвижную лапу 7 вокруг оси 6 втулки 5 и выводят захват 8 из плоскости замка. Затем заводят неподвижную лапу 2 захватом 3 таким образом, что скос 4 вступает во взаимодействие с поверхностью замковой впадины 23 обводного контура 21 краевого профиля опалубки, после чего клинообразным рычагом 11 возвращают подвижную лапу 7 в плоскость замка и, ударяя по наковальне 15 клинообразного рычага 11, расклинивают подвижную лапу 7 между поверхностью замковой впадины 23 смежного щита опалубки и стенкой 13 поперечного канала 10. При этом обе палубы 19 смежных опалубок оказываются расположенными в одной плоскости, так как эта плоскость параллельна плоскости 28, проходящей через внешний относительно палубы 19 конец 29 стойки и внешнюю относительно опорной площадки поверхность 30 обводного контура, а те, в свою очередь, опираются на плоский участок 42 корпуса 1 замка и прижимаются к нему скосами 4 и 9 захватов 3 и 8.

| название | год | авторы | номер документа |

|---|---|---|---|

| КРАЕВОЙ ПРОФИЛЬ ОПАЛУБОЧНЫХ ЩИТОВ | 2001 |

|

RU2206683C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ОПАЛУБОЧНЫХ ЩИТОВ | 2004 |

|

RU2267587C1 |

| УНИВЕРСАЛЬНАЯ СИСТЕМА МОДУЛЬНОЙ ОПАЛУБКИ | 2005 |

|

RU2282700C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ОПАЛУБОЧНЫХ ЩИТОВ | 2003 |

|

RU2263751C2 |

| ОПАЛУБОЧНЫЙ ПРОФИЛЬ | 2004 |

|

RU2267586C1 |

| БАЛКА ОПАЛУБКИ ПЕРЕКРЫТИЯ | 1999 |

|

RU2153566C1 |

| ОПАЛУБКА МОДУЛЬНАЯ УНИВЕРСАЛЬНАЯ С ЗАМКАМИ ДЛЯ ЕЕ СБОРКИ | 2003 |

|

RU2245974C2 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ОПАЛУБОЧНЫХ ЩИТОВ | 2003 |

|

RU2263750C2 |

| КЛИНОВОЙ ЗАМОК | 2008 |

|

RU2358162C1 |

| ЗАМОК ДЛЯ СОЕДИНЕНИЯ ЭЛЕМЕНТОВ ОПАЛУБКИ | 2008 |

|

RU2385397C1 |

Изобретение предназначено для соединения смежных щитов опалубки при изготовлении монолитных бетонных конструкций. Краевой профиль опалубочных щитов содержит стойку, нормально расположенную к плоскости палубы с утолщением в зоне примыкания палубы, и обводной контур с опорной площадкой для палубы и замковой впадиной. Толщина стойки равна 1,01 - 2,0 толщины обводного контура, который выполнен в виде буквы "З" и приварен своими торцами к стойке. Один из сварных узлов расположен вне плоскости опирания палубы на опорную площадку. Другой выполнен заподлицо с плоскостью, параллельной плоскости палубы и проходящей через внешний относительно палубы конец стойки и внешнюю относительно опорной площадки поверхность обводного контура. Замок щитовой опалубки включает корпус с консольно расположенной на нем неподвижной лапой, снабженной скосом, установленную на корпусе подвижную лапу, также снабженную скосом, и запорный клин. На конце корпуса жестко смонтирована в одной плоскости с неподвижной лапой цилиндрическая втулка, в которой установлена с возможностью поворота вокруг продольной оси и перемещения вдоль этой оси Г-образная подвижная лапа, также снабженная скосом. В нижней части лапы образован поперечный канал со свободно размещенным в нем запорным клином, выполненным в виде клинообразного рычага, расположенного между торцом нижней части втулки и стенкой поперечного канала с возможностью перемещения вдоль канала. Технический результат - упрощение конструкции и повышение удобства эксплуатации. 2 с. и 6 з.п. ф-лы, 5 ил.

| US 4881716 A, 21.11.1989 | |||

| ЩИТ ОПАЛУБКИ | 1993 |

|

RU2087648C1 |

| DE 3638537 A1, 19.05.1988 | |||

| DE 3517303 A1, 20.11.1986 | |||

| ЩИТ ОПАЛУБКИ | 1991 |

|

RU2032801C1 |

| DE 3718615 A1, 22.12.1988 | |||

| Каталог крупнощитовых и мелкощитовых опалубок, Госстрой СССР (ЦНИИИОМТП), 1988, с.2 - 5. | |||

Авторы

Даты

2000-07-27—Публикация

1999-10-12—Подача