Изобретение относится к области неразрушающего контроля поверхности изделий и выявления дефектов путем нанесения на изделие водосмываемого пенетранта и может быть использовано в транспортном и энергетическом машиностроении для изделий из различных конструкционных материалов.

Известен способ неразрушающего контроля поверхностных дефектов с нанесением на изделие водосмываемого пенетранта и последующего удаления его излишков промывкой водой, содержащей эмульгатор. Формирующаяся сточная вода подвергается реагентной обработке электролитом и бентонитовой глиной и последующему отстаиванию. Очищенная вода возвращается на повторное использование, т.е. снижается расход воды на промывку. Недостатками способа являются необходимость в дополнительных реагентах и оборудовании для очистки формирующейся сточной воды, что увеличивает себестоимость способа неразрушающего контроля, а также образование токсичного шлама, т.е. экологическое несовершенство способа [1].

Известен способ выявления дефектов, в котором используется малорастворимый водосмываемый пенетрант, не содержащий детергенты. При удалении избытка пенетранта с поверхности изделия водой формируется сточная вода, при отстаивании которой основная часть малорастворимого пенетранта накапливается в виде плавающего на поверхности воды слоя. В массе отстоявшейся промывной воды остается небольшое количество растворенного пенетранта, который экстрагируется с помощью галоидно-углеводородного растворителя, например, перхлорэтилена и т.п. Затем растворитель отгоняется в дистилляционной колонне, а сухой остаток пенетранта смешивается с собранным плавающим слоем и используется повторно. Очищенная в экстракторе вода также направляется на повторное использование. Недостатком рассматриваемого способа является потребность в энергоемком и металлоемком оборудовании и дополнительных дорогостоящих и токсичных реагентах (растворителях) для сокращения расхода воды на промывку. Экстрактор и дистилляционная колонна считаются конструктивно сложным технологическим оборудованием, к тому же небезопасным в эксплуатации [2].

Наиболее близким по совокупности существенных признаков к заявляемому техническому решению является способ неразрушающего контроля поверхности изделий и выявления дефектов, состоящий в нанесении на контролируемую поверхность водосмываемого, но малорастворимого в воде и не содержащего поверхностно-активные вещества пенетранта, и удалении излишков пенетранта водой. Промывка осуществляется в две ступени чистой нагретой до 38...65°С водой, подаваемой форсунками индивидуально в каждую ступень из общего резервуара чистой воды. Основная часть излишков пенетранта с поверхности изделий смывается в первой ступени. Во второй ступени промывки с поверхности изделий удаляются оставшиеся следы пенетранта водой, подаваемой в виде тумана. Загрязненная промывная вода от обеих ступеней промывки отводится в резервуар-отстойник, где происходит ее расслоение и образование плавающего на поверхности воды слоя пенетранта соответствующего исходному составу и поэтому пригодного для повторного использования. Вся отстоявшаяся вода сбрасывается в канализацию [3].

Известный способ неразрушающего контроля имеет ограниченное применение, связанное с требованием обязательного отсутствия в пенетранте поверхностно-активных веществ и других компонентов, диспергирующих и стабилизирующих коллоидно-дисперсные частицы компонентов пенетранта, образующиеся в промывной воде.

Также способ на свое осуществление требует большого расхода воды из-за использования форсунок в обеих ступенях промывки, т.е. процесс является водоемким и, соответственно, с большим объемом жидких отходов. Низкая скорость процесса отстаивания сточной воды перед сбросом в канализацию приводит к необходимости увеличения числа отстойников для обеспечения нормативов на сброс. Кроме того, способ является не только водоемким, но и энергоемким, т.к. вся используемая на промывку вода подвергается нагреву до заданной температуры.

Задачей изобретения является устранение указанных недостатков и экологическое совершенствование технологии неразрушающего контроля поверхности изделий водосмываемыми пенетрантами, в том числе, снижение водоемкости и объема жидких отходов, энергоемкости процесса и воплощение его в конструктивно простом и безопасном исполнении.

Поставленная задача решается тем, что в способе капиллярного неразрушающего контроля, включающем операции очистки поверхности изделия, обработки контролируемой поверхности водосмываемым пенетрантом, удаления излишков пенетранта очищающей жидкостью, нанесения проявителя, регистрации дефектов в ультрафиолетовом свете и межоперационные промывки водой, согласно изобретению каждую межоперационную промывку водой осуществляют не менее чем в двух последовательно расположенных ваннах с подачей чистой воды во вторую в количестве, определяемом предельно-допустимой концентрацией загрязнителя в ней, и перетоком воды из второй ванны в первую в направлении, противоположном движению изделия.

Заявляемое изобретение поясняется чертежом, на котором изображена технологическая схема установки, реализующей способ неразрушающего капиллярного контроля дефектов изделия 1, маршрут движения которого на схеме показан жирными стрелками 2. При этом в качестве водосмываемого пенетранта используют пенетрант ЛЖ-6А, содержащий люминофор желто-зеленый 490 РТ общей формулой C18H10N2O, в смеси бутилового спирта, дитоллилметана и Синтанола ДС-10. В качестве обезжиривающей и очищающей жидкости используют водный раствор Неонола АФ 9/12 (оксиэтилированные предельные спирты), а в качестве проявителя - ПР-1, содержащий белую нитроэмаль, коллодий и ацетон.

Установка содержит ванну 3, заполненную раствором Неонола АФ 9/12, промывные ванны 4 и 5, заполненные нагретой водой. Ванна 5 с одной стороны подсоединена к источнику (на чертеже не показан) чистой нагретой воды через коллектор 6 с запорно-регулирущим клапаном 7, а с противоположной стороны переливным лотком 8 связана с ванной 4. При этом уровень жидкости в ванне 5 находится выше уровня жидкости в ванне 4 не менее чем на 20 мм. Ванна 4 снабжена коллектором 9 слива загрязненной воды и переливным карманом 10, соединенным трубопроводом 11 со сборником-накопителем (на чертеже не показан) жидких отходов. На трубопроводе 11 имеется вентиль 12 и отвод 13 с вентилем 14, связывающий ванну 4 с ванной 3. Установка содержит также сушильный шкаф 15, ванну 16, заполненную пенетрантом ЛЖ-6А и промывные ванны 17 и 18, заполненные нагретой водой. Ванна 18 с одной стороны подсоединена к источнику (на чертеже не показан) чистой нагретой воды через коллектор 19 с запорно-регулирующим клапаном 20, а с противоположной стороны переливным лотком 21 связана с ванной 17. При этом уровень жидкости в ванне 18 находится выше уровня жидкости в ванне 17 не менее чем на 20 мм. Ванна 17 снабжена коллектором 22 слива загрязненной воды, переливным карманом 23, соединенным трубопроводом 24 со сборником-накопителем (на чертеже не показан) жидких отходов. Установка содержит также ванну 25, заполненную очищающей жидкостью - раствором Неонола АФ 9/12, и промывные ванны 26 и 27, заполненные нагретой водой. Ванна 27 с одной стороны подсоединена к источнику (на чертеже не показан) чистой нагретой воды через коллектор 28 с запорно-регулирующим клапаном 29, а с противоположной стороны переливным лотком 30 связана с ванной 26. При этом уровень жидкости в ванне 27 находится выше уровня жидкости в ванне 26 не менее чем на 20 мм. Ванна 26 оборудована коллектором 31 слива загрязненной воды и переливным карманом 32, соединенным трубопроводом 33 со сборником-накопителем жидких отходов (на чертеже не показан). На трубопроводе 33 имеется вентиль 34 и отвод 35 с вентилем 36, связывающий ванну 26 с ванной 25. Установка также снабжена столом 37 для протирки и сушки изделия 1, окрасочной камерой 38 для нанесения проявителя ПР-1 и столом 39 с источником 40 ультрафиолетовых лучей.

Способ осуществляется следующим образом.

Изделие 1, подвергаемое капиллярному неразрушающему контролю, погружают в ванну 3, где нагретым раствором Неонола АФ 9/12 его очищают от механических и жировых загрязнений. Очищенное изделие 1 вынимают из ванны 3 и выдерживают над поверхностью раствора, находящегося в ней, для стекания его излишков обратно в ванну 3. Затем изделие 1 направляют по маршруту, указанному стрелкой 2, на промывку нагретой водой от остатков раствора Неонола АФ 9/12 окунанием сначала в ванну 4, где удаляется основная часть (более 90%) поверхностного загрязнения. Затем изделие 1 вынимают из ванны 4, выдерживают над поверхностью жидкости в ней для стекания ее излишков обратно в ванну 4. Оставшуюся часть загрязнений удаляют окунанием в ванну 5 с последующей выдержкой над поверхностью жидкости в ней для стекания ее излишков обратно в ванну 5. Чистую нагретую воду подают в ванну 5 по коллектору 6 с запорно-регулирующим клапаном 7 только при достижении в промывной ванне 5 предельно-допустимой концентрации Неонола АФ 9/12 и в количестве, поддерживающем значение его предельно-допустимой концентрации. Слабозагрязненная Неонолом АФ 9/12 вода из ванны 5 по лотку 8 перетекает в ванну 4 с сильнозагрязненной водой, смешивается с нею, одновременно разбавляя ее. Переток слабозагрязненной воды обеспечивается разницей уровней жидкости в указанных ваннах (не менее 20 мм) и подачей нагретой чистой воды в ванну 5. Избыток сильнозагрязненной воды из ванны 4 отводится через коллектор 9, переливной карман 10, трубопровод 11 с вентилем 12 (при закрытом вентиле 14) в сборник-накопитель жидких отходов (на чертеже не показан). Таким образом осуществляется направленное движение потока жидкости навстречу движению изделия 1.

Перемещение изделия 1 из области сильнозагрязненной жидкой среды в область менее загрязненной жидкой среды обеспечивает снижение эффекта поляризации загрязнения на поверхности изделия и усиление эффекта диффузии загрязнений с поверхности в жидкость, т.е. интенсифицируется процесс промывки изделия 1.

Для компенсации потерь раствора Неонола АФ 9/12 в ванне 3, связанных с выносом раствора поверхностью изделия 1 и испарением воды с зеркала раствора, закрывают вентиль 12 на трубопроводе 11, открывают вентиль 14 на трубопроводе 13 и подают сильнозагрязненную Неонолом АФ 9/12 промывную воду из ванны 4 в ванну 3.

Отмытое от Неонола АФ 9/12 изделие 1 подвергают сушке в сушильном шкафу 15 и затем направляют в ванну 16 на обработку пенетрантом ЛЖ-6А путем окунания в его раствор для заполнения капиллярных полостей дефектов. После окунания и выдержки изделия 1 над зеркалом раствора ЛЖ-6А для стекания излишков пенетранта обратно в ванну 16 изделие 1 направляют по маршруту, указанному стрелкой 2, на промывку нагретой водой от остатков компонентов пенетранта сначала в ванну 17, где удаляется основная часть (более 90%) поверхностного загрязнения. После выдержки изделия 1 над поверхностью жидкости для стекания ее излишков обратно в ванну 17 изделие 1 промывают нагретой водой в ванне 18, где удаляется оставшаяся часть поверхностного загрязнения. Чистую нагретую воду подают в ванну 18 по коллектору 19 с запорно-регулирующим клапаном 20 только при достижении в промывной ванне 18 предельно-допустимой концентрации люминофора желто-зеленого 490 РТ, диктующего качество капиллярного неразрушающего контроля в ультрафиолетовом свете. Чистую нагретую воду подают в количестве, поддерживающем значение предельно-допустимой концентрации люминофора в промывной воде ванны 18. Слабозагрязненная компонентами пенетранта промывная вода из ванны 18 по лотку 21 перетекает в ванну 17, где смешивается с сильнозагрязненной водой, одновременно разбавляя ее. Переток слабозагрязненной воды из ванны 18 в ванну 17 с сильнозагрязненной водой обеспечивается разницей уровней жидкостей в указанных ваннах (не менее 20 мм) и подачей чистой нагретой воды в ванну 18. Избыток сильнозагрязненной воды из ванны 17 отводится через коллектор 22, переливной карман 23, трубопровод 24 в сборник накопитель жидких отходов (на чертеже не показан). Таким образом осуществляется направленное движение потока жидкости навстречу изделию 1.

Чтобы исключить возможность появления ложных индикаций и усилить контраст при обнаружении дефектов, изделие 1 погружают в ванну 25 с нагретой очищающей жидкостью - Неонолом АФ 9/12, вынимают и выдерживают над поверхностью раствора для стекания его излишков обратно в ванну 25. Затем изделие 1 промывают нагретой водой сначала в ванне 26 с последующей выдержкой над поверхностью жидкости для стекания остатков промывной воды, затем промывают в ванне 27 также с последующей выдержкой над зеркалом жидкости в ней. В ванну 27 подают чистую нагретую воду по коллектору 28 с запорно-регулирующим клапаном 29 при достижении в промывной воде предельно-допустимой концентрации люминофора желто-зеленого 490 РТ в количестве, поддерживающем значение предельно-допустимой концентрации люминофора в промывной ванне 27. Слабозагрязненная промывная вода из ванны 27 перетекает по лотку 30 в ванну 26, где смешивается с более загрязненной водой, одновременно разбавляя ее.

Переток слабозагрязненной промывной воды из ванны 27 в ванну 26 с более загрязненной водой обеспечивается разницей уровней жидкости в указанных ваннах и подачей чистой нагретой воды в ванну 27. Избыток более загрязненной воды из ванны 26 отводится через коллектор 31, переливной карман 32, трубопровод 33 с вентилем 34 в сборник-накопитель жидких отходов (на чертеже не показан). Таким образом осуществляется направленное движение потока жидкости навстречу изделию 1.

Для компенсации потерь раствора Неонола АФ 9/12 в ванне 25, связанных с выносом раствора поверхностью изделия 1 и испарением воды с зеркала раствора, закрывают вентиль 34 на трубопроводе 33 и открывают вентиль 36 на отводе 35, связывающем ванну 26 с ванной 25.

После окончания промывки изделия 1 в ванне 27 его переносят на стол 37 для протирки и сушки, а затем направляют в окрасочную камеру 38, где на поверхность изделия 1 наносят распылением проявитель ПР-1 для образования рисунка в местах наличия дефектов. Высушенное после этого изделие 1 переносят на стол 39 с источником 40 ультрафиолетовых лучей для регистрации дефектов.

Рассмотрим экспериментальные примеры воплощения изобретения на опытно-производственной линии контроля дисков способом капиллярной люминесцентной дефектоскопии высшего класса чувствительности (минимальный размер дефектов менее 1 мкм).

В экспериментах использовали ванны с рабочим объемом 380 дм3 каждая, диски и эталонные образцы общей площадью 1,57 м2 из жаропрочных сплавов с шероховатостью Rz20, в которых дефекты имели ширину раскрытия 1 мкм и более, т.е. обеспечивали чувствительность, близкую к уровню чувствительности метода. При варьировании технологических параметров по эталонам проводили оценку качества контроля. Эксперименты начинали после предварительного загрязнения воды в промывных ваннах соответствующими растворами: обезжиривающим раствором, раствором пенетранта и очищающей жидкостью. Когда во вторых промывных ваннах по ходу движения дисков и эталонных образцов концентрация загрязнителей достигала предельно допустимых значений (Сп), открывали подачу в них чистой нагретой воды.

Пример 1

Диски и эталонные образцы, обезжиренные в ванне 3 в течение 5 мин раствором, содержащим 30 г/дм3 Неонола АФ 9/12 и имеющим температуру 50...60°С, выдерживали 30 с над ванной и потом направляли на промывку водой, нагретой до 35...40°С. Сначала изделия погружали на 2 мин в ванну 4, выдерживали 30 с над ванной, а затем переносили в ванну 5, в которую подавали через коллектор 6 чистую нагретую до 35...40°С воду в количестве, соответствующем удельному расходу 0,60 дм3/м2. Промывку изделий в ванне 5 осуществляли погружением на 2 мин с выдержкой над ванной 5 в течение 30 с. Одновременно избыток воды из ванны 5 по лотку 8 перетекал в ванну 4, а из ванны 4 отводился через коллектор 9, переливной карман 10 и, при закрытом вентиле 14 и открытом вентиле 12, по трубопроводу 11 сбрасывался в сборник-накопитель (на чертеже не показан).

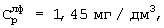

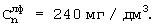

Сразу же после подъема дисков и эталонных образцов из ванны 5 отбирали пробу воды на анализ для определения содержания Неонола АФ 9/12 в промывной воде. Согласно анализу рабочая концентрацией Неонола АФ 9/12 составила Сн р=235 мг/дм3, что было близко к предельно допустимому значению Сн n=250 мг/дм3, но меньше его.

Промытые диски и эталонные образцы высушивали в сушильном шкафу 15 в течение 1 ч при температуре 120°С. Высушенные диски и эталонные образцы обрабатывали в ванне 16 пенетрантом ЛЖ-6А, содержащим в составе композиции 8,7 г/дм3 люминофора желто-зеленого 490 РТ, в течение 3 мин, затем поднимали и выдерживали 30 с над ванной 16, после чего погружали на 2 мин в промывную ванну 17, заполненную нагретой до 35...40°С промывной водой, с последующей выдержкой 30 с над ванной 17. Изделия промывали затем в ванне 18, также заполненной промывной водой, куда через коллектор 19 подавали нагретую до 35...40°С чистую воду в количестве, соответствующем удельному расходу 0,63 дм3/м2. Промывку осуществляли погружением изделий в ванну 18 на 2 мин с последующей выдержкой их над ванной 18 в течение 30 с. Избыток воды из ванны 18 по лотку 21 перетекал в ванну 17, откуда через коллектор 22, переливной карман 23 и трубопровод 24 сбрасывался в сборник-накопитель жидких отходов (на чертеже не показан).

Сразу же после подъема дисков и эталонных образцов из ванны 18 отбирали пробу промывной воды на анализ для определения содержания в ней люминофора желто-зеленого 490 РТ. Согласно анализу рабочая концентрация люминофора составила Слф р=225 мг/дм3, что было близко к предельно допустимому значению Слф р =240 мг/дм, но меньше его.

Промытые диски и эталонные образцы подвергали обработке очищающей жидкостью, содержащей 30 г/дм3 Неонола АФ 9/12 и имеющей температуру 30°С. Для этого изделия погружали в ванну 25 на 2 мин и потом 30 с выдерживали над ванной 25. Затем изделия промывали погружением на 2 мин в ванну 26 с водой при температуре 35...40°С с последующей выдержкой над ванной 26 в течение 30 с. После этого изделия промывали погружением на 2 мин в ванну 27, заполненную водой с температурой 35...40°С, с последующей выдержкой над ванной 27 в течение 30 с. Чистую нагретую до 35...40°С воду подавали в ванну 27 по коллектору 28 с запорно-регулирующим клапаном 29 в количестве, соответствующем удельному расходу 0,60 дм3/м2. Одновременно избыток воды из ванны 27 по лотку 30 перетекал в ванну 26, а затем из нее отводился через коллектор 31, переливной карман 32 и при закрытом вентиле 36 и открытом вентиле 34 по трубопроводу 33 сбрасывался в сборник-накопитель жидких отходов (на чертеже не показан).

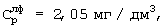

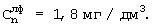

Сразу же после подъема дисков и эталонных образцов из ванны 27 отбирали пробу воды на анализ для определения содержания люминофора в промывной воде ванны 27. Согласно анализу рабочая концентрация люминофора составила  что меньше предельно допустимого значения

что меньше предельно допустимого значения

Промытые диски и эталонные образцы протирали салфетками и высушивали воздухом, имеющим температуру 20...24°С, в течение 15 мин на столе 37. После сушки изделия помещали в окрасочную камеру 38, где на них равномерно наносили проявитель ПР-1 из краскораспылителя (на чертеже не показан) с расходом 200 г/м2 поверхности. Через 30 мин после нанесения проявителя ПР-1 эталонные образцы переносили на стол 39 с источником ультрафиолетовых лучей 40 и осуществляли осмотр поверхности, с целью выявления заранее известной на эталонах группы дефектов. В результате было выявлено 76 дефектов из 81 известных, т.е. получен хороший результат.

Суммарный удельный расход чистой воды на промывку после всех операций составил 1,83 дм3/м2 без учета расхода воды на естественные потери (вынос поверхностью изделий, испарение из ванны и т.п.).

Пример 2

Эксперимент проводили при указанных в примере 1 условиях и параметрах. Отличие состояло в снижении удельного расхода чистой нагретой воды в промывной ванне 18 при промывке от пенетранта. Воду подавали в количестве, соответствующем удельному расходу 0,39 дм3/м2, что значительно ниже значения в примере 1 (0,63 дм3/м2).

Сразу же после подъема дисков и эталонных образцов из ванны 18 отбирали пробу промывной воды на анализ для определения в ней содержания люминофора желто-зеленого 490 РТ. Согласно анализу рабочая концентрация люминофора возросла и составила  что заметно выше предельно допустимого значения

что заметно выше предельно допустимого значения

В дальнейшем после обработки изделий очищающим раствором Неонола АФ 9/12, загрязненным люминофором, изделия промывали в ваннах 26 и 27 с удельным расходом чистой нагретой воды 0,60 дм3/м2, как и в примере 1. Однако анализ пробы воды из промывной ванны 27 показал, что рабочая концентрация люминофора составила  и это заметно выше предельно допустимой концентрации люминофора

и это заметно выше предельно допустимой концентрации люминофора

После обработки высушенных изделий проявителем ПР-1 и осмотра их поверхности на столе 39 под источником ультрафиолетовых лучей 40 с целью выявления дефектов было установлено наличие интенсивного светящегося фона, т.е. результат эксперимента был неудовлетворительный вследствие снижения удельного расхода чистой воды на промывку и повышения концентрации люминофора в ванне 18.

Суммарный удельный расход чистой воды на все операции промывки составил 1,59 дм3/м2.

Пример 3

Эксперимент проводили при указанных в примере 1 условиях и параметрах. Отличие состояло в изменении удельного расхода чистой нагретой воды в промывной ванне 27 после обработки изделий в очищающей жидкости, слабозагрязненной пенетрантом. Удельный расход чистой нагретой воды составил 0,80 дм3/м2, что выше значения в примере 1 (0,60 дм3/м2). Сразу же после подъема дисков и эталонных образцов из ванны 27 отбирали пробу промывной воды на анализ для определения в ней содержания люминофора желто-зеленого 490 РТ. Согласно анализу рабочая концентрация люминофора составила  что примерно в два раза ниже предельно допустимой

что примерно в два раза ниже предельно допустимой

После обработки высушенных изделий проявителем ПР-1 и осмотра поверхности изделий на столе 39 с целью выявления дефектов в ультрафиолетовом свете было обнаружено 74 дефекта из 81, т.е. получен хороший результат.

Суммарный удельный расход воды на все операции промывки составил 2,03 дм3/м2.

Пример 4

В существующей производственной практике капиллярного неразрушающего контроля с использованием водосмываемого пенетранта межоперационные промывки осуществляют душированием через форсунки.

Приведем результаты условного расчета удельного расхода воды при двухступенчатой промывке с помощью типовых форсунок в тех же экспериментальных ваннах.

При длине промывной ванны 1 м в соответствии с производственной практикой требуется по 5 форсунок на обеих сторонах ванны. Производительность одной типовой форсунки составляет 0,12 дм3/с. Время работы форсунок 12 с. Следовательно, расход воды форсунками составит:

Q=n×fф×τ=10×0,12×12=14,4 дм3,

где n - число форсунок;

fф - производительность типовой форсунки;

τ - время работы форсунок.

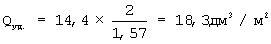

При площади промываемого изделия 1,57 м2 и двухступенчатой системе промывки удельный расход чистой промывной воды после каждой операции составит:

Учитывая, что имеются три межоперационные промывки, суммарный удельный расход воды составит 54,9 дм3/м2.

Все экспериментальные и расчетные данные, приведенные в примерах 1-4, сведены в таблицу.

Как видно из таблицы, хороший результат капиллярного неразрушающего контроля при использовании водосмываемого люминесцентного пенетранта был получен в примерах 1 и 3, когда концентрация люминофора - основного загрязнителя - во вторых промывных ваннах была ниже предельно допустимых значений, т.е.  меньше

меньше  . При этом суммарный удельный расход воды на промывку составил 1,8...2,0 дм3/м2, что почти в 30 раз меньше, чем в существующей производственной практике промывки душированием форсунками (пример 4).

. При этом суммарный удельный расход воды на промывку составил 1,8...2,0 дм3/м2, что почти в 30 раз меньше, чем в существующей производственной практике промывки душированием форсунками (пример 4).

Изобретение дает возможность осуществлять процесс капиллярного неразрушающего контроля не только с минимальным расходом чистой воды на все межоперационные промывки, но и с образованием минимальных объемов жидких отходов, обогащенных органическими загрязнителями, которые повышают их калорийность и делают более реальным, например, использование термических методов для их обезвреживания.

Накопление загрязнителя, т.е. компонентов обезжиривающей и очищающей жидкости в первой по ходу движения изделия промывной ванне, позволяет использовать воду из первой ванны в качестве подпиточной жидкости для ванн, заполненных обезжиривающей и очищающей жидкостями с целью компенсации естественных потерь вместо использования дополнительных исходных реагентов, что обеспечивает их экономию.

Поскольку в межоперационных промывках требуется не только чистая, но и нагретая до заданной температуры вода, снижение водоемкости процесса дает энергосберегающий эффект.

Таким образом, изобретение делает процесс капиллярного неразрушающего контроля ресурсо- и энергосберегающим, малоотходным и экологически более совершенным. Предлагаемая технология может быть использована для неразрушающего контроля с помощью любых водосмываемых пенетрантов, и она реализуется в конструктивно простом и безопасном исполнении.

Источники информации

1. США, патент №3528284, кл. 73-104. Опубликован 15.09.1970 г.

2. США, патент №3926044, кл. 73-104. Опубликован 16.12.1975 г.

3. США, патент №3949601, кл. 73-104. Опубликован 13.04.1976 г.

Изобретение относится к области неразрушающего контроля. Способ включает обработку контролируемой поверхности водосмываемым пенетрантом, нанесение проявителя, регистрацию дефектов и межоперационные промывки водой. При этом каждую межоперационную промывку осуществляют не менее чем в двух последовательно расположенных ваннах с подачей чистой воды во вторую в количестве, определяемом предельно допустимой концентрацией загрязнителя в ней, и перетоком воды из второй ванны в первую в направлении, противоположном движению изделия. Технический результат изобретения состоит в решении задачи создания ресурсо- и энергосберегающего, экологически более совершенного процесса капиллярного неразрушающего контроля с помощью любых водосмываемых пенетрантов, реализуемого в конструктивно простом и безопасном исполнении. 1 ил., 1 табл.

Способ капиллярного неразрушающего контроля, включающий операции очистки поверхности изделия, обработки контролируемой поверхности водосмываемым пенетрантом, удаления излишков пенетранта очищающей жидкостью, нанесения проявителя, регистрации дефектов и межоперационные промывки водой, отличающийся тем, что каждую межоперационную промывку осуществляют не менее чем в двух последовательно расположенных ваннах с подачей чистой воды во вторую в количестве, определяемом предельно-допустимой концентрацией загрязнителя в ней, и перетоком воды из второй ванны в первую в направлении, противоположном движению изделия.

| US3949601 A, 13.04.1976.RU 2033605 C1 , 20.04.1995.SU 1350569 A1, 07.11.1987.RU 2162496 C1, 27.01.2001. |

Авторы

Даты

2005-11-10—Публикация

2004-07-06—Подача