Изобретение относится к области гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках при использовании как нагреваемых, так и "холодных" электролитов и растворов основных технологических (процессных) ванн, и применимо как в существующем, так и в проектируемом гальваническом производстве, при обработке печатных плат и изделий электронной техники в условиях как стохастического, так и равномерного поступления деталей на обработку, сравнительной ограниченности производственных площадей, повышенных требований к минимизации используемых электролитов (растворов), расхода промывной воды и объема сточных вод.

Широко известны способы гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках при использовании нагреваемых электролитов (растворов) процессных ванн, заключающиеся в последовательном, согласно ходу технологического процесса, выполнении операций гальванохимической обработки и многокаскадной промывки, осуществляемых погружным методом в отдельных ваннах, при этом избыток промывной воды (подаваемой в последнюю, согласно ходу технологического процесса, ванну каскада промывки) из первой ванны каскада промывки используют непосредственно или после очистки для восполнения (путем долива) потерь объема испаряемого электролита (раствора) процессной ванны [1, 2].

Недостатками известных способов являются сравнительно ограниченные функционально-технологические возможности, не допускающие в частности их использование в случае ненагреваемых ("холодных") электролитов процессных ванн, нерациональный расход химикатов и/или промывной воды в условиях многономенклатурного и малосерийного производства, когда детали могут поступать на обработку через различные промежутки времени, а также сравнительно большие затраты производственных площадей, необходимых для размещения 3-х, 4-х или 5-и ванн промывки (в том числе и с ванной улавливания) в соответствующем каскаде.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату известным решением, выбранным в качестве прототипа, является способ бессточной гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках, включающий последовательное, согласно ходу технологического процесса, выполнение операций основной гальванохимической обработки погружным методом, по крайней мере, в одной процессной ванне, струйной промывки с рекуперацией струй промывной воды и промывки поверхностей деталей погружным методом, осуществляемых в соответствующих ваннах, восполнение потерь объема электролита (раствора) процессной ванны доуконцентрированной частью концентрированных сточных вод, образующихся после проведения первой или в начале операции струйной промывки, и подаваемой в процессную ванну с помощью локальной напорной системы, а также подачу в ванну промывки поверхностей деталей погружным методом, оснащенную переливным карманом, очищенной от основного отмываемого компонента электролита (раствора) процессной ванны низко концентрированной части сточных вод, образующихся после проведения второй или в конце операции струйной промывки, выполняемых с помощью установленных в ванне струйной промывки распределительных коллекторов с элементами формирования струй, подключенных к локальной напорной системе, соединенной с баком-накопителем чистой промывной воды, восполнение которой в последнем производят сконденсированными испарениями концентрированной части сточных вод, образующихся после проведения первой или в начале операции струйной промывки, рекуперированной частью промывной воды, использованной при проведении и/или после струйной промывки, а также дистиллированной (обессоленной) водой от соответствующего генератора [3].

Недостатком известного способа является сравнительно высокие затраты энергоресурсов и/или химикатов, используемых для получения чистой промывной воды, необходимой для поддержания значения ПДК последней в ванне промывки погружным методом на технологически заданном уровне [1], обеспечивающем требуемое качество очистки поверхностей обрабатываемых деталей.

В противном случае, через определенное время ПДК основного отмываемого компонента в воде ванны промывки погружением может достигнуть своего критического значения, что в свою очередь потребует быстрой и полной или частичной смены воды в данной ванне с выводом ее на централизованные или дополнительные локальные очистные сооружения.

Кроме того, в зависимости от величины критерия промывки (при постоянном количестве ступеней струйной промывки), это время для различных операций гальванохимической обработки (обезжиривание, травление, покрытие и др.) будет различным, что может привести к дисбалансу процесса функционирования линии гальванохимической обработки в целом.

Другим недостатком известного способа могут являться и сравнительно высокие затраты энергоресурсов и/или химикатов, используемых для доуконцентрирования концентрированных сточных вод, образующихся после проведения первой или в начале проведения операции струйной промывки, в случае использования "холодных" электролитов (растворов) процессных ванн (в частности, растворы травления, активации, декапирования и т.п.).

К тому же, одним из недостатков известного способа являются сравнительно высокие и зачастую непроизводительные потери электролита процессной ванны, обусловленные работой ее бортовых вентиляционных отсосов, необходимых для удаления токсичных испарений процессной ванны.

Наконец, еще одним недостатком известного способа является непроизводительные потери в виде капель обрабатывающей среды (электролиты, растворы, промывная вода) при перемещении подвесок с деталями от одной ванны к другой.

Это объясняется, с одной стороны, сравнительно ограниченными функционально-технологическими возможностями известного способа, выбранного в качестве прототипа, а с другой стороны - недостаточным для реализации более эффективного процесса гальванохимической обработки и очистки поверхностей деталей учетом основных особенностей последнего.

Новый технический результат заключается в расширении функционально-технологических возможностей, повышении эффективности, производительности и снижении энергоемкости операций рекуперации обрабатывающей среды (электролиты, растворы, промывная вода) в технологический процесс бессточной гальванохимической обработки и очистки поверхностей деталей на подвесках.

Новый технический результат достигается тем, что в известном способе бессточной гальванохимической обработки и очистки поверхностей деталей, в частности, на подвесках, включающем последовательное, согласно ходу технологического процесса, выполнение операций гальванохимической обработки погружным методом, по крайней мере, в одной процессной ванне, струйной промывки, реализуемой с помощью установленных в ванне струйной промывки распределительных коллекторов с элементами формирования струй, подключенных к локальной напорной системе для подачи промывной воды, промывки поверхностей деталей погружным методом, осуществляемой в соответствующей ванне, оснащенной переливным карманом, восполнение потерь объема электролита (раствора) процессной ванны доуконцентрированной частью сточных вод, образовавшихся после струйной промывки и подаваемых в процессную ванну с помощью локальной напорной системы, восполнение чистой промывной воды в соответствующем баке-накопителе, оснащенном локальной напорной системой, служащей для подачи чистой промывной воды, сконденсированными испарениями, образовавшимися в процессе доуконцентрирования сточных вод, и/или дистиллированной водой от соответствующего генератора, согласно изобретению струйную промывку выполняют в виде каскада взаимосвязанных операций с n-ступенчатой (где n - целое число, n ≥2), распределенной, по крайней мере, по ваннам струйной промывки и/или интенсивности обработки, структурой и с соответствующими локальными напорными системами, в котором выход каждой последующей ступени струйной промывки непосредственно или через соответствующий сборник-дозатор соединен посредством соответствующей локальной напорной системы с распределительными коллекторами с элементами формирования струй предыдущей ступени струйной промывки, а вход последней ступени струйной промывки соединен либо непосредственно с ванной промывки погружным методом или через сборник-дозатор с ее переливным карманом, при этом, в случае достижения предельно-допустимой концентрации основного отмываемого компонента электролита (раствора) процессной ванны в воде ванны промывки погружным методом, производят полный или частичный слив последней в бак для слива загрязненной промывной воды, выход которого также соединен через соответствующий исполнительный орган со входом локальной напорной системы последней ступени струйной промывки, и используют уже эту воду при реализации последней ступени струйной промывки в соответствующей ванне струйной промывки, а в ванну промывки погружным методом подают чистую воду и/или сконденсированные испарения, по крайней мере, процессной ванны, в том числе и накопленные в баке-накопителе чистой воды.

При этом первую ступень струйной промывки из n-ступенчатой структуры, по крайней мере, в случае использования нагреваемого электролита процессной ванны осуществляют непосредственно в последней при выгрузке из нее подвески с деталями.

А сточную воду, образующуюся после проведения, по крайней мере, первой промывной операции в первой после процессной ванне струйной промывки, по крайней мере, в случае использования ненагреваемого травильного раствора процессной ванны, используют для утилизации в производственно-хозяйственной деятельности и/или проведения операций струйной промывки, по крайней мере, в одной из ступеней в составе оборудования, реализующего процесс предыдущей гальванохимической обработки и очистки поверхностей деталей, в частности, обезжиривания.

Кроме того, промывную воду, применяемую при реализации, по крайней мере, одной из ступеней n-ступенчатой структуры струйной промывки, используют для смыва капель электролита (раствора), попадающих на поверхности соответствующих элементов бортовых отсосов или каплеулавливателей, соединяющих конструкции ванн, при перемещении подвесок с деталями, по крайней мере, от процессной ванны к первой ванне струйной промывки, и/или для восполнения потерь объема воды в ванне промывки погружным методом, и/или для периодической промывки фильтра для очистки испарений процессной ванны.

Причем сточные воды, образовавшиеся после проведения, по крайней мере, первой промывной операции, по крайней мере, в первой после процессной ванне струйной промывки и направляемые на доуконцентрирование, подвергают предварительной фильтрации от сопутствующих продуктов обработки и/или селективной очистке от посторонних ионов тяжелых металлов.

А сконденсированные испарения, образовавшиеся в процессе доуконцентрирования сточных вод, и/или дистиллированную воду от соответствующего генератора используют и для "подпитки", по крайней мере, одного из сборников-дозаторов n-ступенчатой структуры струйной промывки.

При этом подачу чистой воды и/или сконденсированных испарений из бака-накопителя в ванну промывки погружным методом в процессе обработки производят непосредственно до момента загрузки в последнюю деталей и/или в виде струй при выгрузке из последней деталей.

Сопоставительный анализ заявляемого решения с прототипом показывает, что заявляемый способ отличается от известного тем, что струйную очистку выполняют в виде каскада взаимосвязанных операций с n-ступенчатой (где n - целое число, n ≥2), распределенной, по крайней мере, по ваннам струйной промывки и/или интенсивности обработки, структурой и с соответствующими локальными напорными системами, в котором выход каждой последующей ступени струйной очистки непосредственно или через сборник-дозатор соединен посредством локальной напорной системы с распределительными коллекторами с элементами формирования струй предыдущей ступени струйной очистки, а вход последней ступени струйной очистки соединен либо непосредственно с ванной промывки погружным методом, либо через сборник-дозатор с ее переливным карманом, при этом, в случае достижения предельно-допустимой концентрации основного отмываемого компонента электролита процессной ванны в воде ванны промывки погружным методом, производят полный или частичный слив последней в бак для слива загрязненной промывной воды, выход которого также соединен через соответствующий исполнительный орган со входом локальной напорной системы последней ступени струйной очистки, и используют уже эту воду непосредственно или после фильтрации при реализации последней ступени струйной очистки, а в ванну промывки погружным методом подают чистую воду и/или сконденсированные испарения, по крайней мере, процессной ванны, в том числе и накопленные в баке-накопителе чистой воды. Кроме того, заявленный способ отличается от решения, выбранного в качестве прототипа, следующим:

- возможностью проведения операций струйной промывки непосредственно в процессной ванне, в частности, в случае использования нагреваемого электролита в последней;

- расширенным количеством вариантов использования как промывной, так и сточной воды;

- расширенным количеством вариантов обработки сточных вод и использования сконденсированных испарений процессной ванны.

Таким образом, заявляемый способ соответствует критерию изобретения "новизна".

Известен способ бессточной гальванохимической обработки и очистки поверхностей деталей на подвесках, включающий последовательное, согласно ходу технологического процесса, выполнение операций основной гальванохимической обработки погружным методом, по крайней мере, в одной процессной ванне и многокаскадной промывки с двумя и более каскадами промывных операций, восполнение потерь объема электролита (раствора) процессной ванны промывной водой, содержащей основной отмываемый компонент применяемого электролита (раствора), и/или сконденсированными испарениями процессной ванны, используемыми и при проведении операций промывки, причем первый из каскадов операций промывки выполняют струйным методом и осуществляют непосредственно в процессной ванне при выгрузке из нее подвески с деталями с помощью расположенных в верхней части процессной ванны распределительных коллекторов с элементами формирования струй, в которые с помощью локальной напорной системы подают воду, используемую для восполнения потерь объема электролита (раствора) процессной ванны и/или операций промывки [4].

Однако известный способ имеет ряд существенных недостатков, не позволяющих достичь поставленную в заявляемом решении цель, поскольку при его реализации требуются:

- обязательное наличие нагреваемого электролита (раствора) процессной ванны;

- сравнительно большие затраты чистой промывной воды, необходимой для поддержания значения ПДК основного отмываемого компонента в ванне промывки погружным методом на технологически заданном уровне, в частности, при постоянном количестве каскадов промывки для различных технологических операций (обезжиривание, травление, покрытия и т.п) или наличие локальной системы очистки промывной воды, используемой, в частности, для подачи в ванну промывки погружным методом;

- более расширенные функционально-технологические возможности, позволяющие, в частности, обеспечивать периодическую промывку фильтра для очистки испарений процессной ванны, смыв капель электролита (раствора) процессной ванны с поверхности конструктивных элементов, соединяющих ванны, эффективную утилизацию промывной воды различной степени загрязненности основным отмываемым компонентом электролита (раствора) процессной ванны.

Это позволяет сделать вывод о соответствии заявленного способа критерию "существенные отличия".

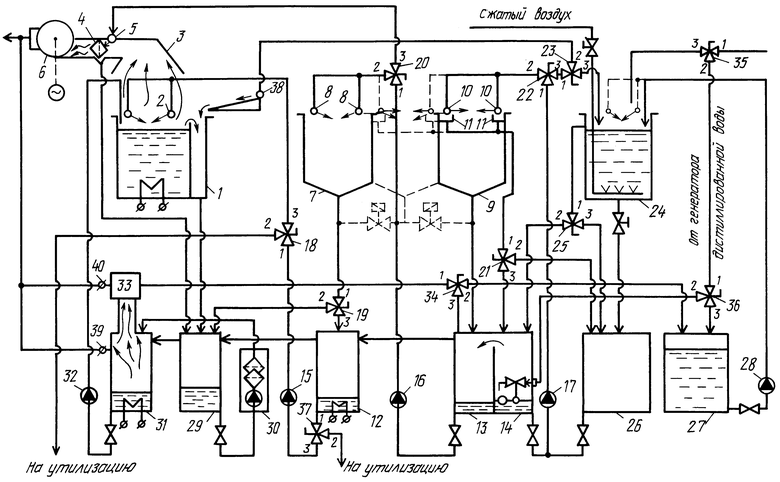

Изобретение поясняется чертежом, на котором представлена структурная схема операционного модуля бессточной гальванохимической обработки универсального вида деталей на подвесках, суть для реализации любой конкретной операции гальванохимической обработки (обезжиривание, травление, покрытие и др.).

Операционный модуль бессточной гальванохимической обработки универсального вида деталей на подвесках содержит процессную ванну 1 для основной гальванохимической обработки с переливным карманом, нагревателем ее обрабатывающей среды (на чертеже не обозначены) и распределительными коллекторами (РК) 2 с элементами формирования струй - ЭФС (на чертеже не показаны) в случае использования нагреваемого электролита (раствора) процессной ванны (обезжиривание, никелирование, хромирование, оксидирование и др.), систему удаления и/или очистки испарений, по крайней мере, процессной ванны, включающую, по крайней мере, один бортовой вентиляционный отсос 3, фильтр 4 для очистки испарений с устройством для слива конденсата (на чертеже не обозначено), коллектор 5 с соответствующими элементами формирования струй - ЭФС (на чертеже не показаны) и вентилятор 6, систему струйной очистки, выполненную в виде каскада взаимосвязанных операций, например, с 3-х ступенчатой (в случае использования нагреваемого электролита или раствора процессной ванны) или 2-х ступенчатой (в случае использования ненагреваемого электролита или раствора процессной ванны) структурой, включающей в данном случае ванну струйной промывки (ВСП) 7 с распределительными коллекторами (РК) 8 с элементами формирования струй (ЭФС) промывной воды (на чертеже не показаны), ванну струйной промывки (ВСП) 9 с распределительными коллекторами (РК) 10 с элементами формирования струй (ЭФС) промывной воды (на чертеже не показаны) и в данном случае устройствами 11 для рекуперации струй промывной воды, выполненными в виде разомкнутых трубопроводов для улавливания промывной воды, или одну ванну струйной промывки (на чертеже показана пунктиром), выполненную с возможностью проведения, по крайней мере, двух операций струйной промывки различной интенсивности в одной ванне с разделением направления потоков образующихся при этом сточных вод, сборники-дозаторы промывной воды (СДПВ) 12, 13 и 14 с локальными напорными системами (ЛНС) 15, 16 и 17 и исполнительными механизмами (ИМ) 18, 19, 20, 21, 22 и 23 для разделения потока жидкости на два направления, а также ванну 24 промывки погружным методом с барботером, сливным вентилем (на чертеже не обозначены) и переливным карманом (на чертеже не показан), соединенным трубопроводом (на чертеже не обозначен) с исполнительным механизмом (ИМ) 25 для разделения потока жидкости на два направления, бак 26 для слива загрязненной промывной воды, бак-накопитель 27 чистой промывной воды с локальной напорной системой (ЛНС) 28, соединенной трубопроводом (на чертеже не обозначен) с ванной 24 промывки погружным методом, сборник-улавливатель 29 разбавленного электролита (раствора) процессной ванны 1 с устройством 30 для фильтрации разбавленного электролита (раствора) процессной ванны 1, сборник-концентратор 31 разбавленного и очищенного электролита (раствора) процессной ванны 1 с устройством для концентрирования последнего (на чертеже не обозначено) и локальной напорной системой (ЛНС) 32, соединенной трубопроводом (на чертеже не обозначен) с процессной ванной 1, устройство 33 для конденсации испарений, соединенное системой трубопроводов со сборником-концентратором 31 разбавленного и очищенного электролита (раствора) процессной ванны 1, и через ИМ 34 для разделения потока жидкости на два направления с баком-накопителем 27 чистой промывной воды, и со сборником-дозатором промывной воды 13 в данном случае, и генератор дистиллированной (обессоленной) воды (не чертеже не показан), соединенный через систему трубопроводов и исполнительные механизмы 35 и 36 для разделения потока жидкости на два направления с ванной 24 промывки погружным методом, с баком-накопителем 27 чистой промывной воды и через регулятор уровня поплавкового (в данном случае) типа (на чертеже не обозначен) со сборником-дозатором промывной воды (СДПВ) 14.

При этом выход СДПВ 12 соединен со входом (индекс - 1) ИМ 37 для разделения потока жидкости на два направления, один из выходов которого (индекс - 2 в данном случае) используется для слива разбавленного водой электролита (раствора) процессной ванны 1 в целях утилизации, а другой (индекс - 3) соединен трубопроводом (на чертеже не обозначен) со входом ЛНС 15, выход которой соединен со входом (индекс - 1) ИМ 18, первый из выходов которого (индекс - 2) используется для подачи разбавленного водой электролита (раствора) процессной ванны 1 в целях утилизации, например, при реализации процесса предыдущей гальванохимической обработки и очистки поверхностей деталей, в частности, обезжиривания, если в процессной ванне 1 используется раствор кислоты (соляной, например), а второй выход ЛНС 15 (индекс - 3 в данном случае) соединен с РК 2 с ЭФС процессной ванны 1.

Сливной трубопровод (на чертеже не обозначен) ВСП 7 соединен со входом (индекс - 1) ИМ 19, первый выход которого (индекс - 2) соединен трубопроводом со сборником-улавливателем 29, остальные входы которого соединены трубопроводами (на чертеже не обозначены) с переливным карманом процессной ванны 1 и устройством для слива конденсата из бортового вентиляционного отсоса 3, а второй выход ИМ 19 (индекс - 3) соединен с СДПВ 12 (в данном случае).

Сливной трубопровод (на чертеже не обозначен) ВСП 9 соединен со СДПВ 13, выход которого соединен трубопроводом, например, через запорно-регулирующий вентиль (на чертеже не обозначен) со входом ЛНС 16, выход которой соединен трубопроводом (на чертеже не обозначен) со входом (индекс - 1) ИМ 20, первый выход которого (индекс - 2) соединен трубопроводом с РК 8 с ЭФС ВСП 7, а второй его выход (индекс - 3) соединен трубопроводом (на чертеже не обозначен) с коллектором 5 с соответствующими ЭФС, расположенными в бортовом вентиляционном отсосе 3.

Выход СДПВ 14 соединен трубопроводом, например, через запорно-регулируюший вентиль (на чертеже не обозначены), со входом ЛНС 17, соединенным также через запорно-регулирующий вентиль и трубопровод (на чертеже не обозначены) с выходом бака 26, а выход ЛНС 17 соединен трубопроводом (на чертеже не обозначен) со входом (индекс -1) ИМ 22, первый выход которого (индекс - 2) соединен с РК 10 с ЭФС ВСП 9, оснащенной устройствами 11 рекуперации струй промывной воды, а второй выход ИМ 22 (индекс - 3) соединен в данном случае со входом ИМ 23 (индекс - 1), первый выход которого (индекс - 2) соединен с РК 38 с ЭФС для смыва капель электролита (раствора) процессной ванны 1, установленным на бортовом отсосе последней (на чертеже не обозначен) и направленным уклоном в сторону ее переливного кармана, а второй выход ИМ 23 (индекс - 3) соединен трубопроводом (на чертеже не обозначен) с ванной 24.

Кроме того, сборник-концентратор 31 и устройство 33 оснащены устройствами для регулирования количества удаляемых испарений, образующихся в процессе работы, выполненными в данном случае в виде шиберных заслонок 39 и 40, соответственно, выходы которых соединены трубопроводами с вентиляционным каналом для удаления испарений (на чертеже не обозначены).

А, по крайней мере, СДПВ 12, 13, 14, сборник-улавливатель 29 и сборник-концентратор 31 соединены между собой переливными трубопроводами или перегородками (на чертеже не обозначены).

Реализация предлагаемого способа в зависимости от вида применяемого электролита (раствора) процессной и/или этапа гальванохимической обработки может быть различной, полностью осуществляемой представленной на чертеже структурой операционного модуля (ОМ) бессточной гальванохимической обработки (ОМБГО).

Рассмотрим последовательно все основные случаи этой реализации.

I. Этап предварительной гальванохимической обработки, операция обезжиривания (n=3 в данном случае)

В этом случае СДПВ 12 дополнительно оснащается нагревателем промывной воды (на чертеже обозначен пунктиром), поступающей в него после проведения операции струйной промывки в ВСП 7.

При этом в исходном состоянии на начальном этапе работы ОМБГО в процессе нагрева раствора обезжиривания (в данном случае) ванны 1 в последней отсутствует подвеска с обрабатываемыми деталями, а в СДПВ 12, 13 и 14 находится промывная вода в количестве, достаточном для проведения, по крайней мере, одной из соответствующих операций струйной промывки.

В сборнике-улавливателе 29 и сборнике-концентраторе 31 отсутствуют разбавленный и очищенный доуконцентрированный раствор обезжиривания, соответственно.

В ванне 24 и баке-накопителе 27 находится чистая вода, в данном случае дистиллированная, поданная от ее генератора через ИМ 35 и ИМ 36.

Вентилятор 6 находится во включенном состоянии. Поэтому образующиеся в процессе нагрева раствора обезжиривания ванны 1 испарения улавливаются ее, по крайней мере, одним бортовым отсосом 3, очищаются фильтром 4 и удаляются в вентиляционный канал (на чертеже показан условно).

ЛНС 15, 16, 17, 28 и 32 находятся в выключенном состоянии. Устройство 30 также находится в выключенном состоянии. При этом вход ЛНС 17 через соответствующий открытый запорно-регулирующий вентиль соединен с СДПВ 14. Сливной запорно-регулирующий вентиль бака 26 в этом случае находится в закрытом положении, а в самом баке 26 отсутствует загрязненная промывная вода из ванны 24 (ее сливной вентиль находится в закрытом положении).

Вход ИМ 18 соединен с его вторым выходом (индексная коммутация 1-->3).

Вход ИМ 19 соединен с его вторым выходом (индексная коммутация 1-->3).

Вход ИМ 20 соединен как с первым, так и со вторым его выходом (индексная коммутация 2<--1-->3).

Вход ИМ 21 соединен с его вторым выходом (индексная коммутация 1-->3).

Вход ИМ 22 (индекс - 1) соединен как с первым, так и со вторым его выходом (индексная коммутация 2<--1--> 3).

А второй выход ИМ 22 (индекс - 3) соединен со входом (индекс - 1) ИМ 23, второй выход которого (индекс - 3) в данном случае соединен трубопроводом с ванной 24 (индексная коммутация 1-->3).

Вход ИМ 25 соединен с его первым выходом (индексная коммутация 1-->2).

Вход ИМ 34 соединен (в данном случае), например, как с первым, так и со вторым его выходом (индексная коммутация 2<--1-->3).

Вход ИМ 35 соединен с его первым выходом (индексная коммутация 1-->2).

А вход ИМ 36 соединен с его первым выходом (индексная коммутация 1-->2).

С помощью шиберных заслонок 39 и 40 сборника-концентратора 31 и устройства 33, соответственно, отрегулировано необходимое количество удаляемых испарений.

После достижения необходимой по технологии температуры и загрузки подвески с деталями в ванну 1 производится процесс их обезжиривания в данном случае, после окончания которого производят:

- включение ЛНС 15 для подачи предварительно нагретой промывной воды в СДПВ 12 (в данном случае) в РК 2 с ЭФС ванны 1 через открытый в направлении 1-->3 ИМ 18;

- выгрузку подвески с деталями из ванны 1.

При этом поверхности выгружаемых из ванны 1 подвески с деталями подвергаются струйной промывке, обеспечивая тем самым смыв основной (до 80-90%) массы раствора обезжиривания, выносимого подвеской с деталями, непосредственно в ванну 1 и восполнение потерь объема ее раствора, обусловленных испарением, работой бортового вентиляционного отсоса 3 и выносом поверхностями подвески с деталями. Возможные излишки раствора обезжиривания, образующиеся при этом, поступают в переливной карман ванны 1 и далее по трубопроводу - в сборник-улавливатель 29.

После выхода подвески с деталями из зоны струйной промывки ванны 1 производят отключение ЛНС 15 и перемещение подвески с деталями в ВСП 7, при выгрузке из которой они подвергаются второй струйной промывке путем включения ЛНС 16 и подаче промывной воды (через открытый в направлении 1-->2 ИМ 20) в РК 8 с ЭФС ВСП 7, также обеспечивая тем самым удаление (до 80-90%) массы уже разбавленного раствора обезжиривания, оставшегося на поверхностях деталей и подвески после проведения первой ступени струйной промывки, реализованной в ванне 1.

Образовавшиеся при этом сточные воды по сливному трубопроводу и открытый в направлении 1-->3 (в данном случае) ИМ 19 поступают в СДПВ 12, восполняя тем самым потери промывной воды в последнем и ее подготовку (нагрев, в частности) для реализации первой ступени струйной промывки в ванне 1 следующей подвески с деталями.

Одновременно часть промывной воды из СДПВ 13 через открытый и в направлении 1-->3 ИМ 20 поступают (с помощью ЛНС 16) по соответствующему трубопроводу в РК 5 с ЭФС для периодической промывки фильтра 4. Образовавшиеся при этом сточные воды по соответствующему трубопроводу поступают в сборник-улавливатель 29.

После выхода подвески с деталями из зоны струйной промывки ВСП 7 производят отключение ЛНС 16 и перемещение подвески с деталями в ВСП 9, при выгрузке из которой они подвергаются третьей (более интенсивной в данном случае) струйной промывке путем включения ЛНС 17 и подаче промывной воды (через открытый в направлении 1-->2 ИМ 22) от СДПВ 14 в РК 10 с ЭФС ВСП 9, обеспечивая тем самым удаление (до 95%, например) массы еще более разбавленного раствора обезжиривания, оставшегося на поверхностях деталей и подвески после проведения второй ступени струйной промывки, реализованной в ВСП 7.

Образовавшиеся при этом сточные воды по сливному трубопроводу поступают в СДПВ 13, восполняя тем самым потери промывной воды в последнем для реализации второй ступени струйной промывки в ВСП 7 следующей подвески с деталями.

При этом часть незадействованных в процессе интенсивной промывки струй промывной воды, уловленных устройствами 11, поступают по соответствующему трубопроводу и открытый в направлении 1-->3 (в данном случае) в СДПВ 14 для повторного использования.

Другая часть потерь промывной воды в СДПВ 14 компенсируется подачей дистиллированной воды от ее генератора через открытый в направлении 1-->2 ИМ 36 и поплавковый регулятор уровня (в данном случае).

Кроме того, часть промывной воды, поступающей от ЛНС 17 через открытый в направлении 1-->3 ИМ 22, подается через открытый в направлении 1-->3 (в данном случае) ИМ 23 в ванну 24, что позволяет скомпенсировать потери ее воды в случае использования нагрева и/или вернуть на повторное использование через переливной трубопровод и открытый в направлении 1-->2 ИМ 25 часть воды в СДПВ 14.

После выхода подвески с деталями из зоны струйной промывки ВСП 9 производят отключение ЛНС 17 и перемещение подвески с деталями в ванну 24 для проведения операции промывки погружением для удаления оставшейся после третьей струйной промывки на поверхностях деталей и подвески части разбавленного (каскадно в данном случае) раствора обезжиривания, для чего производят активное перемешивание промывной воды ванны 24 за счет подачи сжатого воздуха в ее барботер.

После окончания операции промывки погружением (ОПП) в ванне 24 детали на подвеске подвергаются выгрузке и перемещаются на обработку в следующем ОМБГО, например, травления.

Образовавшийся в сборнике-улавливателе 29 относительно разбавленный раствор обезжиривания подвергается фильтрации, в частности, от сопутствующих продуктов обработки (СПО) путем включения устройства 30 и направляется в сборник-концентратор 31, где он подвергается доуконцентрированию. Образующиеся при этом испарения поступают в устройство 33, где они конденсируются до образования жидкой фазы - чистой воды, которая по соответствующему трубопроводу через открытый в направлениях 1-->3 и 1-->2 (в данном случае) поступает в СДПВ 13 и бак-накопитель 27.

Часть испарений с помощью шиберных заслонок 39 и 40 удаляется непосредственно в вентиляционный канал, а сконцентрированный таким образом в сборнике-концентраторе 31 раствор обезжиривания используется для восполнения потерь объема раствора в ванне 1 путем включения ЛНС 32, в частности, на этапе нагрева ее раствора и/или когда подвески с деталями поступают на обработку через относительно большие промежутки времени.

При этом в случае достижения в воде ванны 24 концентрации ООК значения ПДК производят следующее.

Открывают сливной вентиль ванны 24 для полного (или частичного) слива загрязненной промывной воды в бак 26.

Вход ИМ 21 соединяют с его первым выходом (индексная коммутация 1-->2) для слива рекуперированной части промывной воды, использованной при струйной промывке в ВСП 9, в бак 26.

Вход ИМ 25 соединяют с его вторым выходом (индексная коммутация 1-->3) для слива возможного избытка промывной воды в бак 26.

Закрывают запорно-регулирующий вентиль СДПВ 14 и открывают задорно-регулирующий вентиль бака 26 для коммутации промывной воды в последнем со входом ЛНС 17.

После слива загрязненной промывной воды из ванны 24 производят закрывание ее сливного вентиля и включение ЛНС 28 для подачи уже чистой промывной воды из бака-накопителя 27 в ванну 24.

Далее процесс бессточного обезжиривания в данном случае проводится аналогичным вышеописанному образом с той разницей, что при реализации 3-й ступени струйной промывки используют загрязненную ООК ванны 1 воду из бака 26, что вполне допустимо при реализации предпоследнего в данном случае струйного каскада промывки.

А детали, как правило, подвергаются следующей операции гальванохимической обработки - травлению.

II. Этап предварительной гальванохимической обработки, операция травления (n=2 в данном случае)

В этом случае отличия от предыдущей обработки состоят в следующем.

В качестве обрабатывающей среды в ванне 1 используется ненагреваемый раствор соответствующей кислоты (как правило, соляной).

СДПВ 12 также не оснащается нагревателем промывной воды.

Вход ИМ 18 соединен с его первым выходом (индексная коммутация 1-->2), соединенным соответствующим трубопроводом по крайней мере с одним из СДПВ из состава предыдущего ОМБГО (обезжиривания в данном случае).

Вход ИМ 20 соединен, например, только с первым его выходом (индексная коммутация 1-->2).

Вход ИМ 23 соединен только со вторым (в данном случае) его выходом (индексная коммутация 1-->2).

ИМ 37 может быть использован для коммутации промывной воды с раствором травления, образующейся после проведения первой операции струйной промывки в ВСП 7 как со входом ЛНС 15 (индексная коммутация 1-->3), так и для использования в целях утилизации в производственно-хозяйственной деятельности (индексная коммутация 1-->2).

При этом использование РК 2 с ЭФС в ванне 1 не предусматривается, но также, как и в случае ОМ обезжиривания, после выгрузки деталей с подвеской из ванны 1 производят включение ЛНС 15 и подачу разбавленного водой раствора травления в один из СДПВ предыдущего ОМБГО (обезжиривания в данном случае), что в ряде случаев может приводить и к улучшению качества последней операции в целом [5]. А образующиеся при перемещении подвески с деталями из ванны 1 в ВСП 7 на верхней поверхности, например, соответствующей части бортового отсоса 3 (на чертеже не обозначен), направленной с уклоном в сторону переливного кармана ванны 1, капли раствора травления удаляются в последний промывной водой, поступающей в РК 38 с ЭФС по соответствующему трубопроводу с первого выхода (индекс - 2) ИМ 23 при включении ЛНС 17.

При этом поступающая в сборник-улавливатель 29 разбавленная водой соляная кислота накапливается в нем и, например, по переливным трубам поступает в сборник-концентратор 31 (который используется в данном случае только как накопитель раствора травления для его подачи с помощью ЛНС 32 в ванну 1) и/или в СДПВ 12 для целей утилизации.

В случае же использования в качестве раствора травления, например, серной кислоты в сборнике-концентраторе 31 производится процесс доуконцентрирования аналогичным вышеописанному образом.

Далее детали на подвеске поступают как правило на обработку в ОМ основной гальванохимической обработки - покрытия.

III. Этап основной гальванохимической обработки, операция покрытия в нагреваемом электролите, в частности, хромирования или никелирования (n=4, например)

В этом случае структура ОМ и положение соответствующих ИМ полностью совпадают со структурой и положением соответствующих ИМ ОМ обезжиривания.

Отличия в этом случае заключаются в следующем.

В ванне 1 дополнительно размещаются электроды и ловители с токоподводами, подключенные к соответствующим выходам источника питания.

СДПВ 12 не оснащается нагревателем промывной воды. А после окончания промывки деталей погружным методом в ванне 24 при выгрузке их включают ЛНС 28 для подачи чистой (дистиллированной) воды в РК с ЭФС (на чертеже показаны пунктиром) ванны 24 для реализации четвертой (в данном случае) ступени струйной промывки, необходимость которой может быть обусловлена сравнительно малой величиной остаточной концентрации ООК на поверхности деталей.

IV. Этап основной или финишной гальванохимической обработки в ненагреваемом электролите (растворе) процессной ванны, в частности, цинкования, хроматирования (n=3 в данном случае)

В этом случае отличия от предыдущей рассмотренной обработки (в нагреваемом электролите процессной ванны) заключаются в следующем.

В ванне 1 отсутствует нагреватель (может присутствовать змеевик для охлаждения электролита).

Вход ИМ 19 соединен с его первым выходом (индексная коммутация 1-->2), обеспечивая тем самым подачу сточных вод, образующихся после проведения первой (в данном случае) ступени струйной промывки в ВСП 7, в сборник-улавливатель 29 для последующей очистки (в том числе и от посторонних ионов тяжелых металлов) с помощью устройства 30 и перемещения очищенного разбавленного электролита ванны 1 в сборник-концентратор 31 для доуконцентрирования.

При этом ЛНС 15, ИМ 18 и ИМ 37 могут и не использоваться либо вход ИМ 37 соединяют со вторым его выходом (индексная коммутация 1-->3), а вход ИМ 18 соединяют (в данном случае) с его первым выходом (индексная коммутация 1-->2).

Вход ИМ 23 соединен (в данном случае) с его первым выходом (индексная коммутация 1-->2), что обеспечивает подачу промывной воды в РК 38 с ЭФС для смыва капель электролита ванны 1, образующихся на поверхности соответствующей части бортового отсоса 3 (на чертеже не обозначена) при перемещении подвески с деталями из ванны 1 в ВСП 7, в переливной карман ванны 1 и далее по трубопроводу в сборник-улавливатель 29.

А в ванне 24 осуществляют в данном случае 3-ю ступень струйной промывки.

Затем подвеска с обработанными деталями поступает как правило в ванну сушки горячим воздухом и далее - на выгрузку.

Таким образом, предлагаемый способ по сравнению с известным решением, выбранным в качестве прототипа, имея значительно более расширенные функционально-технологические возможности, позволяет:

- повысить эффективность операций очистки и гальванохимической обработки в целом за счет обеспечения возможности проведения струйной промывки непосредственно в процессной ванне, в частности, с нагреваемым электролитом (раствором) при выгрузке из нее подвески с деталями и реализации струйной очистки в виде каскада взаимосвязанных операций с n-ступенчатой, распределенной по крайней мере по ваннам струйной промывки и/или интенсивности обработки структурой;

- отказаться от необходимости очистки промывной воды, использованной при струйной промывке, для ее повторного использования при проведении промывных операций;

- отказаться, в частности, при использовании соляной кислоты в качестве травильного раствора в процессной ванне от необходимости доуконцентрирования ее разбавленного водой раствора, что существенно (до 90-95%) снижает затраты соответствующих энергоресурсов или химикатов и материалов;

- с наименьшими затратами дополнительно вернуть в технологический процесс до 60-80% электролита (раствора) процессной ванны, ранее теряемого при работе ее бортовых отсосов в виде капель при перемещении подвески с деталями от процессной ванны к ванне струйной промывки и в фильтровальной установке для очистки промывной воды;

- наиболее эффективно и просто адаптировать структуру ОМБГО к конкретной операции гальванохимической обработки (обезжиривание, травление, покрытие, окрашивание);

- иметь необходимое (суть оптимальное) количество ступеней струйной промывки в структурах ОМБГО соответствующих операций с учетом времени достижения значения ПДК в их ваннах промывки погружным методом.

Экспериментальная проверка предлагаемого способа на линии Ni-Cr в производственных условиях лаборатории гальванических покрытий ОАО "ЛОМО" (г. Санкт-Петербург), содержащей четыре ОМБГО, настроенных на операции электрохимического обезжиривания (n=3), травления в соляной кислоте (n=2), никелирования и хромирования (n=3), при обработке на подвесках деталей второй группы сложности (удельный вынос - q

Реализация предлагаемого способа довольно проста и не встречает принципиальных затруднений.

Так, например, размещаемые в верхних частях ванн в системе удаления и/или очистки испарений и на выполненных с уклоном на верхней поверхности соответствующей части бортового отсоса распределительные коллекторы с соответствующими элементами формирования струй могут быть изготовлены из термопластичных и коррозионностойких материалов, например, полипропилена, поливинилхлорида или фторопласта.

А в качестве исполнительных механизмов для разделения потока жидкости на два направления могут быть использованы трехходовые шаровые краны из полипропилена или поливинилхлорида, в том числе и электромагнитные.

Источники информации

1. УДК 620.197: 543.3: 006.354 ГОСТ 9.314-90. Вода для гальванического производства и схемы промывок. М.: Изд-во стандартов, 1991 г., с. 9, черт. 2 (продолжение).

2. УДК [621.357.7:658.52.011.56.012.3] (035). Гибкие автоматизированные гальванические линии: справочник/Под общ. ред. В.Л. Зубченко. -М.: Машиностроение, 1989 г., с. 358, 359, рис. 9,10.

3. УДК [621.357.7: 658.52.011.56.012.3] (035). Повышение эффективности технологических операций и функционирования оборудования гальванохимической обработки в условиях автоматизированного гальванического производства. А.Н. Алексеев. - М.: Изд-во журнала "Новые промышленные технологии", 1997 г., 189 с., стр. 74-82, рис. 6.1 - прототип.

4. Патент 2149228 РФ. Способ гальванохимической обработки деталей, в частности, на подвесках при использовании нагреваемых электролитов (растворов) процессных ванн. А.Н. Алексеев, М. кл. С 25 D 21/08, 1998 г.

5. Шкурикова Е.Б. Гальванотехника и обработка поверхности. - 1997. - Том V, 1, стр. 47.

Изобретение относится к области гальванохимической обработки и очистки деталей при использовании как нагреваемых, так и "холодных" электролитов и растворов основных технологических ванн, и применимо как в существующем, так и в проектируемом соответствующем производстве. Способ включает последовательное выполнение операций основной гальванохимической обработки погружным методом в процессной ванне, струйной промывки (с рекуперацией струй промывной воды) и промывки поверхностей деталей погружным методом, осуществляемых в соответствующих ваннах, восполнение потерь объема электролита (раствора) процессной ванны доуконцентрированной частью сточных вод, образующихся после проведения первой или в начале операций струйной промывки, подачу в ванну промывки поверхностей деталей погружным методом, оснащенную переливным карманом, очищенной от основного отмываемого компонента электролита (раствора) процессной ванны низко концентрированной части сточных вод, образующихся после проведения второй или в конце операции струйной промывки, а также восполнение чистой промывной воды в соответствующем баке-накопителе для использования при проведении с помощью локальной напорной системы операций струйной промывки сконденсированными испарениями, образующимися в процессе доуконцентрирования сточных вод, и/или дистиллированной водой от соответствующего генератора, и/или рекуперированной частью промывной воды, использованной при проведении и/или после струйной промывки. При этом струйную промывку выполняют в виде каскада взаимосвязанных операций с n-ступенчатой (где n - целое число, n ≥2) распределенной, по крайней мере, по ваннам струйной промывки и/или интенсивности обработки структурой и с соответствующими локальными напорными системами, в котором выход каждой последующей струйной промывки непосредственно или через соответствующий сборник-дозатор соединен посредством соответствующей локальной напорной системы с распределительными коллекторами с элементами формирования струй предыдущей ступени струйной промывки, а вход последней ступени струйной промывки соединен либо непосредственно с ванной промывки погружным методом или через сборник-дозатор с ее переливным карманом, при этом в случае достижения предельно-допустимой концентрации основного отмываемого компонента электролита (раствора) процессной ванны в воде ванны промывки погружным методом, производят полный или частичный слив последней в бак для слива загрязненной промывной воды, выход которого также соединен через соответствующий исполнительный орган со входом локальной напорной системы последней ступени струйной промывки, и используют уже эту воду при реализации последней ступени струйной промывки в последней ванне струйной промывки. Изобретение обеспечивает расширение функционально-технологических возможностей, повышение эффективности, производительности и снижение энергоемкости операций рекуперации обрабатывающей среды (электролиты, растворы, промывная вода) в технологический процесс. 6 з.п. ф-лы, 1 ил.

| АЛЕКСЕЕВ А.Н | |||

| Повышение эффективности технологических операций и функционирования оборудования гальванохимической обработки в условиях автоматизированного гальванического производства | |||

| - М.: Новые промышленные технологии, 1997, с.74-82 | |||

| СПОСОБ ГАЛЬВАНОХИМИЧЕСКОЙ ОБРАБОТКИ ДЕТАЛЕЙ, В ЧАСТНОСТИ, НА ПОДВЕСКАХ, ПРИ ИСПОЛЬЗОВАНИИ НАГРЕВАЕМЫХ ЭЛЕКТРОЛИТОВ (РАСТВОРОВ) ПРОЦЕССНЫХ ВАНН | 1998 |

|

RU2149228C1 |

| УСТРОЙСТВО ДЛЯ ПОСАДКИ СЕЯНЦЕВ, ВЫРАЩЕННЫХ В КОНТЕЙНЕРАХ | 2008 |

|

RU2384038C1 |

Авторы

Даты

2003-12-10—Публикация

2002-05-31—Подача